【最新】引例零件参数设计

- 格式:ppt

- 大小:121.50 KB

- 文档页数:13

零件的参数设计孙连山,洪献,曹奕剑模型是研究产品各零件参数对产品某一性能影响的连续模型,以减少生产产品总费用最小为最终目的,主要用非线性规划化的思想建立,因为零件参数为随机变量,所以建模时要用概率论的方法给出非线性规划化问题目标函数。

模型形式简洁,因零件加工精度的限制,实际参数标定值的选取是离散的,我们可充分利用计算机的数值计算能力,用格种方法搜索最优值,其中虎克—吉福斯直接搜索法效果最好。

零件的参数设计.pdf (362.12 KB)零件参数设计的数学模型黄杲,陈旭东,邵伟本文建立了一个关于零件参数设计的数学模型,本文首先利用概率的理论,假设各零件产品的参数服务从正态分布,推出粒子分离器某参数(y)偏差的分布函数,进而可得一批产品总费用的目标函数,运用龙贝格数值积分将其转化为计算机可求值的函数,然后运用网格搜索法和蒙特卡罗法求出目标函数的全局最优解。

零件参数设计的数学模型.pdf (309.51 KB)零件的参数设计何华海,李江滔,束礼宝本文对零件参数设计问题提出了有效的算法, 零件参数设计可以归结为在一定约束条件下求总费用(成本和质量损失的总和)最小的一个非线性规划问题,我们采用分两步走的策略来简化问题,即首先选定零件参数的标定值,再在此基础上选取零件容差等级。

设计的总费用是由y的具体分布所决定的,我们采用了两种方法来计算y的概率分布:一种是用蒙特卡罗方法来模拟;另一种是将y的经验公式作线性近似,得到y近似服从正态分布,我们又引入了函数E(y-1.5)~2,以此作为新的目标函数对问题进行简化,对模型的求解,我们采用了梯度法来搜索目标函数在限定区域内的最优解,得到相应的总费用(单件产品)为 430元,远低于原设计方案的3150元。

通过检验,我们发现通过线性近似得到y服从正态分布的结论是基本可靠的,分两步走策略也是合理、有效的,最后我们还讨论了当质量损失函数为连续(特例为抛物线)时的情形。

零件的参数设计(1).pdf (333.62 KB)零件参数设计的动态规划模型高洁,郭去疾,康俊海对于本零件参数设计问题,我们建立一个动态规划模型,分阶段以不同的目标搜索求优。

零件的参数设计一、模型假设1.零件参数1x ,2x ,...,n x 为相互独立的随机变量,期望值和均方差分别记作0i x 和i σ(i =1,2,...,n )。

绝对容差i 记作3ir =i σ,相对容差记作i i i r t x =,()12,,...,n t t t t =2.产品参数y 由1x ,2x ,...n x 决定,记作()12,,...,n f x x x y=。

由于ix 偏离0i x 很小,可在0x 10200(,,...,)n x x x处对f做Taylor 展开,并略去二阶及二阶以上诸项,有001()ni i i i f x d x x =-∑y=()+0i x i fd x =∂=∂于是随机变量y 的期望值为0()Ey f x =,方差2221nyi i i d σσ==∑2011()9ni i i i d x t ==∑ 3. 由于y 偏离目标值0y 造成的(单件产品)质量损失记作L (y ),由题目所给数据可设L (y )与20()y y -成正比。

即L (y )20()k y y =-,且可得k =310/20.1510=。

4. 成批生产,平均每件产品的损失为0(,)Q x t E =L (y )20()kE y y =- ={}22002k Ey y Ey y -+{}222200()()2k Ey Ey Ey y Ey y =-+-+{}20()k Dy Ey y =+-{}220()y k Ey y σ=-+[]()2200011()9ni i i i k f x y k d x t ==-+∑5. 单件产品的零件成本仅取决于容差(等级)i t ,记作()i i c t 。

于是零件总成本为1()()ni i i c t c t ==∑。

6. 综合考虑y 偏离0y 造成的损失和零件成本,将本问题的目标函数定为成比生产平均每件产品的总费用00(,)(,)()Z z t Q x t c t =+。

Geomagic Studio 12参数化曲面设计案例之机械零件Geomagic Studio 12.0参数化曲面模块擅长设计一些规则的机械零件,而不能设计由非倒圆的连续曲面构成的零件,因为没法处理曲面连续问题,不能设置曲面之间的相切连续与曲率连续,曲面之间的衔接只能使用倒圆处理。

以一标准零件为例,介绍Geomagic Studio 12参数化曲面模块的设计流程。

与精确曲面模块相同,网格数据不能有破洞,不能有锯齿的边界,因为设计出的曲面与stl数据会基本一致。

图 1 标准件(尺寸200mm×100mm×35mm)参数化曲面设计流程:探测区域(编辑轮廓线)——区域分类(编辑区域)——拟合曲面(编辑曲面、约束曲面)——拟合连接(分类连接)——裁剪缝合曲面图2 标准件STL数据详细步骤:1.探测轮廓实际就是拆面的过程,UG,PORE,CATIA的逆向设计都是手动拆面,每个设计师设计同一零件拆面的思路可能都一样,杰魔的拆面是根据零件的曲率拆分,自动计算其轮廓,生成轮廓线。

图3 探测轮廓 图4 提取轮廓线轮廓探测轮廓,抽取曲线以后,还需要对曲线进行编辑,补充或删除曲线,光顺曲线。

2.区域分类通过了探测区域,系统会自动拆面,不同的曲面类型赋予不同的颜色,例如平面为绿色,圆柱为黄色,拉伸为桔黄色等。

当然系统自动赋予的曲面类型不一定是我们需要的,因此当系统将一个拉伸面识别为一个自由曲面的时候,需要我们手动去改变该曲面的类型,这里我们把该曲曲由粉红色自由曲面修改为橘红色拉伸曲面。

要识别曲面是什么类型,需要我们有一定的曲面基础知识,还需要猜测设计者的设计意图。

杰魔里面的曲面可分为平面、圆柱、圆锥、拉伸、拉伸拔模、旋转、球、扫略、放样、自由形态。

图5 曲面分类 图6 修改错误的曲面类型3.拟合曲面修改曲面类型以后,便可以拟合主曲面,ctrl+A选取全部曲面,应用确定后还需要编辑曲面,修改圆柱直径,根据点云自动拟合的圆柱,直径数值一般不是相对整的数,如5.012mm,我们最初在设计的时候,不会出现这么多位的小数的,产生的这种误差来源于零件的加工误差以及点云拟合误差,我们可以根据实际情况保留小数点后1位的数值或直接取整。

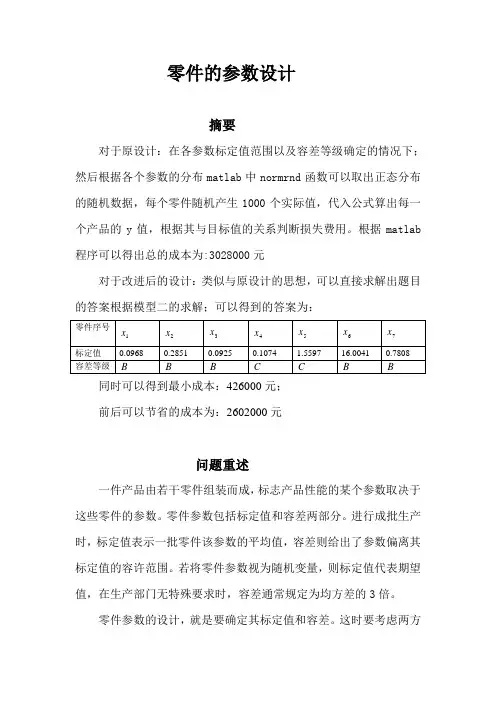

零件的参数设计摘要对于原设计:在各参数标定值范围以及容差等级确定的情况下;然后根据各个参数的分布matlab中normrnd函数可以取出正态分布的随机数据,每个零件随机产生1000个实际值,代入公式算出每一个产品的y值,根据其与目标值的关系判断损失费用。

根据matlab 程序可以得出总的成本为:3028000元对于改进后的设计:类似与原设计的思想,可以直接求解出题目的答案根据模型二的求解;可以得到的答案为:同时可以得到最小成本:426000元;前后可以节省的成本为:2602000元问题重述一件产品由若干零件组装而成,标志产品性能的某个参数取决于这些零件的参数。

零件参数包括标定值和容差两部分。

进行成批生产时,标定值表示一批零件该参数的平均值,容差则给出了参数偏离其标定值的容许范围。

若将零件参数视为随机变量,则标定值代表期望值,在生产部门无特殊要求时,容差通常规定为均方差的3倍。

零件参数的设计,就是要确定其标定值和容差。

这时要考虑两方面因素:一是当各零件组装成产品时,如果产品参数偏离预先设定的目标值,就会造成质量损失,偏离越大,损失越大;二是零件容差的大小决定了其制造成本,容差设计得越小,成本越高。

粒子分离器某参数(记作y )由7个零件的参数(记作x 1,x 2,...,x 7)决定,经验公式为:7616.1242356.02485.01235136.0162.2142.174x x x x x x x x x x x y ⎪⎪⎭⎫ ⎝⎛⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛--⨯⎪⎪⎭⎫ ⎝⎛-⨯⎪⎪⎭⎫ ⎝⎛⨯=-y 的目标值(记作y 0)为1.50。

当y 偏离y 0±0.1时,产品为次品,质量损失为1,000元;当y 偏离y 0±0.3时,产品为废品,损失为9,000元。

零件参数的标定值有一定的容许范围;容差分为A、B、C三个等级,用与标定值的相对值表示,A等为%1±,B等为%5±,C等为%10±。

CAD中的零件参数化设计与批量生成方法CAD(Computer-Aided Design)是一种广泛应用于工业设计和工程领域的计算机辅助设计软件。

它通过数字化手段帮助设计师创建、修改和分析各种产品的二维和三维模型。

在设计过程中,参数化设计和批量生成是提高效率和减少工作量的关键方法。

参数化设计是指在CAD软件中使用参数和表达式来定义和控制模型的尺寸、形状和位置。

通过定义参数,设计师可以在任何时候修改模型的尺寸和参数,而不必重新建模或修改复杂的几何构造。

这种灵活性极大地提高了设计师的工作效率。

在CAD软件中,常见的参数化设计方法有两种:直接编辑参数和使用关系创建参数。

直接编辑参数是最简单的方法之一。

设计师可以通过选择和编辑模型的特定尺寸来修改其参数。

例如,设计师可以选择一个线段的长度并将其修改为特定的数值。

这种方法适用于简单的模型或需要快速调整的设计。

但对于较为复杂的模型,这种方法不够灵活和高效。

与直接编辑参数相比,使用关系创建参数可以更灵活地定义模型的参数。

关系是指模型中的几何和尺寸之间的依赖关系。

通过使用关系,设计师可以建立一系列数学公式和条件来定义模型的参数。

这些公式可以基于几何特性、尺寸关系和设计规则等。

例如,对于一个圆,设计师可以定义其直径和半径之间的关系,如直径=2*半径。

当设计师修改半径时,直径会自动更新。

批量生成是另一个使用CAD软件的关键技巧。

它允许设计师快速创建多个相似的模型,而不必一个一个手动操作。

批量生成适用于需要大量相同或类似模型的场景,如零件的多种规格、产品的多个尺寸和构件的批量生产等。

在CAD软件中,常见的批量生成方法有复制、阵列和宏命令。

复制是最基本和常用的方法之一。

设计师可以选择一个模型并进行复制操作,然后将复制的模型放置到新的位置。

阵列是指将一个模型按照特定的规律和方向进行复制生成。

通过定义阵列的数量、间距和方向,设计师可以快速创建一系列相同的模型。

宏命令是指录制和保存一系列CAD操作的过程,并在需要时重复执行。

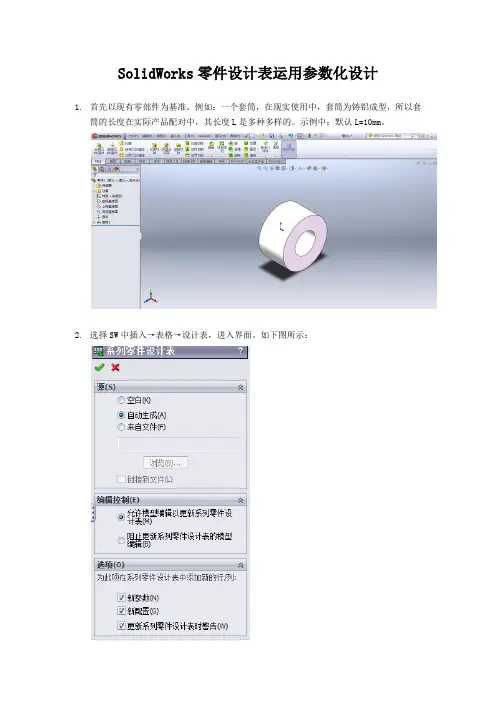

SolidWorks零件设计表运用参数化设计1.首先以现有零部件为基准。

例如:一个套筒,在现实使用中,套筒为铸铝成型,所以套筒的长度在实际产品配对中,其长度L是多种多样的。

示例中:默认L=10mm。

2.选择SW中插入→表格→设计表,进入界面。

如下图所示:3.默认选择自动生成,选择所需草图特征,确认后进入设计表格。

如下图所示:4.选中表格中“普通”右击选择“设置单元格格式”选择“常规”进行确认,将表格中:“普通”转换零件尺寸数值。

(如同Excel表格操作一样)5.在本示例中,我们所关心的只是套筒L长度,所以可以把表格中后面三项“套筒的内径”、“套筒的外径”以及“旋转生成所需的中心轴”草图特征删除。

同时为便于查看表格,可以对表格进行优化(根据个人习惯,无非就是单元格的插入、删除、输入而已)。

如下图所示:6.依次在表格中输入我们所需要的参数值,示例中,我们取套筒五种型号,从P01到P05,长度依次递增10mm,(注:在输入新的L值时,我们输入的是数字但有可能会显示出文字“普通”,只需参照步骤4设置单元格格式即可调节成数值)如下图:7.到此为止,我们设计表中的参数已设置好,只需在SW界面中,鼠标点击设计表以外的操作区域,设计表将会自动保存。

弹出如下对话框,点击确定即可!8.回到SW界面设计树中,选择“配置”界面,如下图所示。

可以清楚的看到我们刚刚在设计表中所输入的参数值。

可以把不需要的配置删除(例如:默认这个配置),保留我们所需。

9. 点击我们所做的配置,可以相应得到套筒的不同规格长度L 。

如下图所示:1)P01,L=10mm2)P02,L=20mm3)P03,L=30mm小结:通过SW中的设计表,我们可以很好的实现产品参数化设计,以本示例中,我们只是单一的配置了套筒的长度L值,其实在设计表中,我们还可以对套筒的内径、外径同时进行参数配置。

说直白点,其实SW设计表就是一个简单的Office 工具Excel输入的过程,只需明白控制表格中零件草图特征所对应的含义,找对草图特征,表格输入相应参数然后在实际使用过程中调用出来,就OK了!以上只是个人在实际工作中SolidWorks2011所运用的内容,现阶段SW 2015版本都发布了,也许相应的内容会更加强大,在产品参数化领域有着更好进步与发展!此文档只为分享一些心得,如有雷同敬请谅解,大家共同学习与进步!。

CAD中的参数化零件设计指南参数化零件设计是现代CAD软件提供的一项重要功能,它允许工程师根据需要快速创建和修改设计。

参数化设计背后的核心理念是通过定义和控制变量,使设计可自由修改,为工程师提供更高的灵活性和效率。

本文将介绍CAD中参数化零件设计的基本概念和一些使用技巧。

首先,我们需要了解CAD软件中的参数化设计基本术语。

参数通常指的是数字变量或公式,它们可以代表尺寸、角度、曲率等与设计相关的要素。

每个参数都可以在设计过程中进行修改,从而影响整个设计。

参数可以用于创建特征、关系,以及控制约束条件。

在CAD软件中,我们可以使用参数化设计来创建二维和三维对象。

对于二维设计,我们可以定义线段的长度、圆的半径、椭圆的轴长度等参数。

通过修改这些参数,我们可以轻松地改变图形形状和尺寸。

对于三维设计,我们可以定义立方体的长度、球体的半径、圆柱体的高度等参数。

同样地,通过修改这些参数,我们能够快速调整设计的外观和尺寸。

在设计参数时,我们需要考虑合理的命名规范和逻辑结构。

为了方便日后的修改与维护,我们可以给每个参数取一个有意义的名称,例如“length”代表长度、“width”代表宽度。

此外,我们还可以使用表达式和公式来定义参数之间的关系。

例如,我们可以定义一个“diameter”的表达式为“2 * radius”,这样当我们修改“radius”参数时,“diameter”参数也会相应更新。

参数化设计还允许我们创建关系和约束条件,以确保设计的准确性和一致性。

关系是指不同参数之间的数学关系,例如等于、大于、小于等等。

通过设定关系,我们可以保证设计的相互依赖性。

约束条件是指限制设计参数取值的规则,例如最小值、最大值、等式或不等式。

通过定义约束条件,我们可以防止设计出现无效或不实际的结果。

在进行参数化设计时,我们还可以使用变量表和参数数值化进行管理。

变量表是一个显示了所有参数和其当前数值的列表。

通过查看变量表,我们可以一目了然地了解设计的参数设置情况,并进行修改。

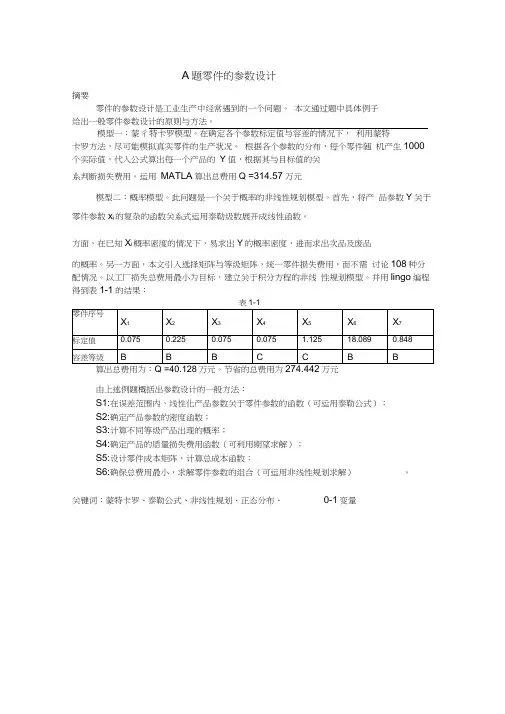

A题零件的参数设计摘要零件的参数设计是工业生产中经常遇到的一个问题。

本文通过题中具体例子给出一般零件参数设计的原则与方法。

模型一:蒙彳特卡罗模型。

在确定各个参数标定值与容差的情况下,利用蒙特卡罗方法,尽可能模拟真实零件的生产状况。

根据各个参数的分布,每个零件随机产生1000个实际值,代入公式算出每一个产品的Y值,根据其与目标值的关系判断损失费用。

运用MATLA算出总费用Q =314.57万元模型二:概率模型。

此问题是一个关于概率的非线性规划模型。

首先,将产品参数Y关于零件参数x i的复杂的函数关系式运用泰勒级数展开成线性函数。

方面,在已知X i概率密度的情况下,易求出Y的概率密度,进而求出次品及废品的概率。

另一方面,本文引入选择矩阵与等级矩阵,统一零件损失费用,而不需讨论108种分配情况。

以工厂损失总费用最小为目标,建立关于积分方程的非线性规划模型。

并用lingo编程得到表1-1的结果:算出总费用为:Q =40.128万元。

节省的总费用为万元由上述例题概括出参数设计的一般方法:S1:在误差范围内,线性化产品参数关于零件参数的函数(可运用泰勒公式);S2:确定产品参数的密度函数;S3:计算不同等级产品出现的概率;S4:确定产品的质量损失费用函数(可利用期望求解);S5:设计零件成本矩阵,计算总成本函数;S6:确保总费用最小,求解零件参数的组合(可运用非线性规划求解)。

关键词:蒙特卡罗、泰勒公式、非线性规划、正态分布、0-1变量问题重述1、背景知识机械零件作为组成机械和机器的不可拆分的基本单元,在制造业中至关重要。

机械零件是从机械构造学和力学分离出来的。

随着机械工业的发展,新的设计理论和方法、新材料、新工艺的出现,机械零件进入了新的发展阶段。

对零件也有了更加严格的要求。

有限元法、断裂力学、弹性流体动压润滑、优化设计、可靠性设计、计算机辅助设计(CAD、实体建模(Pro、Ug Solidworks 等)、系统分析和设计方法学等理论,已逐渐用于机械零件的研究和设计。

目录一、参数化设计简介........................................ 错误!未指定书签。

1.1 参数化概述....................................... 错误!未指定书签。

1.2 参数化设计在CAD中的应用......................... 错误!未指定书签。

1.3 参数化设计原理及方法............................. 错误!未指定书签。

1.4 常用的参数化设计软件............................. 错误!未指定书签。

二、proe直齿轮参数化建模过程............................. 错误!未指定书签。

2.1 新建零件......................................... 错误!未指定书签。

2.2 绘制渐开线....................................... 错误!未指定书签。

2.3 草绘分度圆、齿顶圆、和齿根圆并建立关系........... 错误!未指定书签。

2.4 镜像渐开线....................................... 错误!未指定书签。

2.5 绘制齿槽围线..................................... 错误!未指定书签。

2.6 标准齿轮造型..................................... 错误!未指定书签。

2.7 改变参数再生成齿轮............................... 错误!未指定书签。

参考文献错误!未指定书签。

一、参数化设计简介1.1 参数化概述参数化设计是RevitBuilding 的一个重要思想,它分为两个部分:参数化图元和参数化修改引擎。

RevitBuilding 中的图元都是以构件的形式出现,这些构件之间的不同,是通过参数的调整反映出来的,参数保存了图元作为数字化建筑构件的所有信息。

参数化设计案例在工程设计中,参数化设计是一种重要的设计方法,它可以提高设计效率,减少重复劳动,同时也有利于设计的灵活性和可维护性。

下面,我们将通过一个实际的案例来介绍参数化设计的应用。

我们以设计一个简单的机械零件为例,首先我们需要确定零件的尺寸和形状。

传统的做法是直接画出零件的轮廓,然后根据需要进行修改。

但是,如果我们使用参数化设计,就可以事先确定好零件的参数,然后根据这些参数来生成零件的轮廓,这样就可以在需要修改时直接修改参数,而不需要重新绘制轮廓。

在这个案例中,我们假设设计一个带有孔的方形板,孔的位置和尺寸是可以变化的。

首先,我们定义一个参数来表示孔的直径,然后根据这个参数来生成孔的轮廓。

接着,我们定义另外两个参数来表示孔的位置,然后根据这两个参数来确定孔的位置。

这样,当我们需要修改孔的直径或者位置时,只需要修改相应的参数即可,而不需要重新绘制整个零件。

除了孔的直径和位置,我们还可以定义其他参数,比如板的厚度、边缘圆角的半径等。

通过合理地定义这些参数,我们可以实现零件的快速设计和修改,大大提高了设计效率。

除了提高设计效率,参数化设计还有利于设计的灵活性和可维护性。

在实际的工程项目中,设计往往是一个动态的过程,需求和设计要求可能会随时发生变化。

如果我们使用参数化设计,就可以很容易地根据新的需求来修改设计参数,而不需要重新设计整个零件。

这样不仅节省了时间,也减少了设计错误的可能性。

总的来说,参数化设计是一种非常有用的设计方法,它可以提高设计效率,减少重复劳动,同时也有利于设计的灵活性和可维护性。

通过合理地定义设计参数,我们可以实现零件的快速设计和修改,从而更好地满足客户的需求。

希望通过这个案例的介绍,大家能对参数化设计有一个更深入的了解,从而在实际的工程设计中加以应用。

如何在CAD中进行部件参数化设计在CAD软件中进行部件参数化设计是现代工程设计中的重要步骤。

参数化设计可以帮助工程师根据不同的设计要求和变化的参数快速生成不同的部件模型。

本文将教您如何在CAD软件中实现部件参数化设计。

首先,打开您常用的CAD软件。

在本文中,我们以AutoCAD为例进行示范。

在AutoCAD中,我们可以通过动态块的使用来实现部件的参数化设计。

第一步,选择一个基础的图形作为部件的基础模型。

可以选择矩形、圆形等简单图形作为基础。

第二步,利用AutoCAD中的动态块功能,将基础图形转化为可被参数化的模型。

选择“添加参数”命令,定义想要参数化的尺寸。

例如,可以选择矩形图形的长度和宽度作为参数,这样就可以根据需要随时调整尺寸。

第三步,将参数绑定到图形上。

选择“关联参数”命令,用鼠标选择基础图形的相应边或角点,并将其关联到所定义的参数上。

这样,当参数发生变化时,图形也会相应地发生变化。

第四步,制作一个参数化操作控件。

选择“参数化操作控件”命令,定义一个用于调整参数的操作控件。

可以选择滑块、旋钮等形式,也可以自定义操作控件的形状和样式。

第五步,将参数化操作控件绑定到参数上。

选择“关联操作控件”命令,将操作控件与所定义的参数关联。

这样,当操作控件发生变化时,参数也会相应地发生变化。

通过上述步骤,我们就成功地实现了在CAD中进行部件参数化设计。

现在,我们可以通过调整参数和操作控件,快速生成满足不同要求的部件模型。

除了上述基本步骤,还有一些进阶技巧可以提高参数化设计的效率和灵活性。

首先,可以使用条件语句和表达式来定义参数的范围和关系。

例如,可以设置参数的最小值和最大值,或者设置参数之间的等式和不等式关系。

这样,可以在一定范围内灵活地调整参数。

其次,可以使用参数集合来组织和管理大量的参数。

通过将相似的参数归为一类,可以更方便地对参数进行管理和调整。

可以使用参数集合的功能进行批量修改和操作。

此外,可以利用CAD软件提供的数据库功能,将参数和其他工程数据进行关联。

利用CAD进行零件参数设计的基本要素在现代制造工业中,计算机辅助设计(CAD)软件已经成为不可或缺的工具。

利用CAD软件进行零件参数设计,可以有效提高设计的精度和效率。

本文将介绍利用CAD进行零件参数设计的基本要素。

首先,零件参数设计需要正确的零件图纸。

零件图纸是零件设计的基础,它包含了零件的几何尺寸、形状和位置等关键信息。

在CAD软件中,可以使用绘图工具创建和编辑零件图纸。

确保图纸的准确性和完整性对于后续的参数设计非常重要。

其次,零件参数设计需要正确的零件模型。

零件模型是零件设计的三维表示,它可以帮助设计师更清晰地理解零件的外观和结构。

在CAD软件中,可以使用建模工具创建和编辑零件模型。

确保模型的准确性和真实性对于后续的参数设计至关重要。

接下来,零件参数设计需要正确的尺寸和位置。

在CAD软件中,可以使用测量工具和输入框来精确地设置零件的尺寸和位置。

设计师需要根据零件的功能需求和制造要求,合理地确定零件的尺寸和位置。

同时,也需要注意零件尺寸和位置之间的相互关系,确保设计的合理性和一致性。

此外,零件参数设计需要注意零件材料和工艺。

在CAD软件中,可以使用材料库和工艺库来选择合适的材料和工艺。

设计师需要根据零件的功能需求、制造要求和经济性考虑,选择合适的材料和工艺。

同时,也需要考虑材料和工艺对零件参数设计的影响,确保设计的可行性和可制造性。

最后,零件参数设计需要进行验证和优化。

在CAD软件中,可以使用分析工具和优化工具来验证和优化零件的性能和质量。

设计师可以通过模拟分析、结构优化等方法,评估设计的合理性和优化的效果。

同时,也可以根据验证和优化的结果,进行参数的调整和修改,以达到最佳的设计效果。

总结起来,利用CAD进行零件参数设计的基本要素包括正确的零件图纸和零件模型、准确的尺寸和位置、合适的材料和工艺,以及验证和优化设计的过程。

只有掌握了这些基本要素,设计师才能够有效地进行零件参数设计,提高设计的精度和效率。

零件的参数设计一件产品由若干个零件组装而成,标志产品性能的某个参数取决于这些零件的参数。

零件参数包括标定值和容差两部分。

进行成批时,标定值表示一批零件参数的平均值,容差则给出了参数偏离其标定值的容许范围。

若将零件参数视为随机变量,则标定值代表期望值,在生产部门无特殊要求时,容差通常规定为方差的3倍。

进行零件参数设计,就是要确定其标定值和容差。

当各零件组装成产品时,如果产品参数偏离预先设定的目标值,就会造成质量损失,偏离越大,损失越大。

零件容差的大小决定了其制造成本,容差设计的越小,成本越高。

某离子分离器某参数y 由7个零件的参数(x 1,x 2,...,x 7)决定,经验公式为7616.1242356.02485.01235136.0126.2142.174x x x x x x x x x x x y ⎪⎪⎭⎫ ⎝⎛⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛--⎪⎪⎭⎫⎝⎛-⎪⎪⎭⎫ ⎝⎛=- ,y 的目表值为y 0=1.50,当y 偏离y 0±0.1时,产品为次品,质量损失为1000元;当y 偏离y 0±0.3时,产品为废品,损失为9000元。

零件参数的标定值有一定的容许变化范围.容差分为A 、B 、C 三个等级,用标定值的相对值表示,A 等为±1%,B 等为±5%,C 等为±10%.7个零件参数标定值的容许范围及不同容差等级零件的成本如下表A.2.1:现进行成批生产,每批产量1000个.在原设计中,7个零件参数的标定值为 x 1=0.1,x 2=0.3,x 3=0.1,x 4=0.1,x 5=1.5,x 6=16,x 7=0.75,容差均取最便宜的等级.请综合考虑y 偏离y 0造成的损失和零件成本,重新设计零件参数(包括标定值和容差),并与原设计比较,总费用降低了多少?1. 模型假设与分析 假设:由于产品是由七个零件组装而成,每个零件的参数直接决定该产品的性能,它的测定 可能百分之百的精确,因此其标定值有一定的容许范围.首先,我们可以视各零件参数x i 为随机变量,它服从什么样的分布呢?一般地认为这些随机变量分别服从正态分布,且相互独立.其次,产品的参数y 也是一个随机变量,并且它也存在均值与方差,同样服从正态分布.品率问题的分析:这是一个随机最优化问题,关键在于确定产品性能参数y 的统计特性,由于可计算正品率{}1.00<-y y P 、次品率{}3.01.00<-<y y P 和废品率{}3.00>-y y P ,并且可以得到产品的质量损失费用,再综合考虑零件制造的成本费用,去寻找最优策略.有两种方法进行建模.2. 用机算机模拟方法建模 由经验公式知()721,,,x x x f y =, 又因()7,,2,1,,~ =i N x i i i σμ 且相互独立,可以求出(x 1,x 2,…,x 7)的联合密度函数()22,,,,,σμσμϕx x 均为7为向量,从理论上分析可求出y 的分布密度()2,,σμϕy y ,同时还可以计算次品的概率()()⎰⎰--+++=1.03.023.01,0220000,,,,y y y y y y dy y dy y p σμϕσμϕ,废品的概率 ()()⎰⎰+∞+-∞-+=3.023.02300,,,,y y y y dy y dy y p σμϕσμϕ,随机优化目标函数为()N p p C C i i ⨯⎥⎦⎤⎢⎣⎡++=∑=327190001000min ,其中C i 表示第i 个零件的成品费,N 表示产品数(一批产品数)。