丰田式生产管理系统共41页

- 格式:ppt

- 大小:3.88 MB

- 文档页数:41

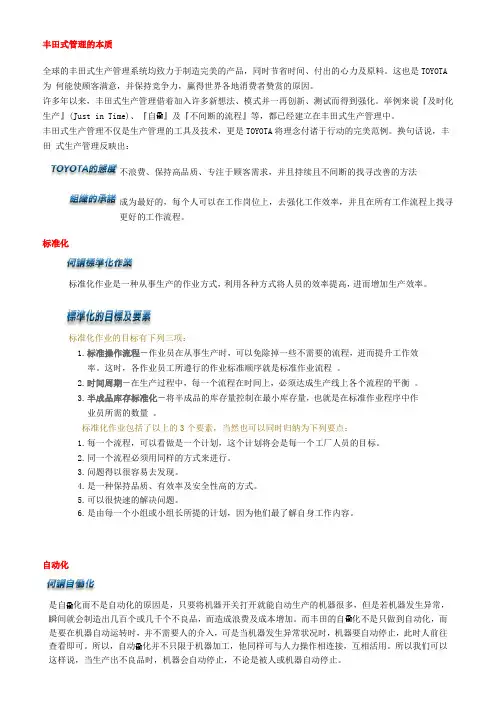

丰田式管理的本质全球的丰田式生产管理系统均致力于制造完美的产品,同时节省时间、付出的心力及原料。

这也是TOYOTA 为何能使顾客满意,并保持竞争力,赢得世界各地消费者赞赏的原因。

许多年以来,丰田式生产管理借着加入许多新想法、模式并一再创新、测试而得到强化。

举例来说『及时化生产』(Just in Time)、『自』及『不间断的流程』等,都已经建立在丰田式生产管理中。

丰田式生产管理不仅是生产管理的工具及技术,更是TOYOTA将理念付诸于行动的完美范例。

换句话说,丰田式生产管理反映出:不浪费、保持高品质、专注于顾客需求,并且持续且不间断的找寻改善的方法成为最好的,每个人可以在工作岗位上,去强化工作效率,并且在所有工作流程上找寻更好的工作流程。

标准化标准化作业是一种从事生产的作业方式,利用各种方式将人员的效率提高,进而增加生产效率。

标准化作业的目标有下列三项:1. 标准操作流程-作业员在从事生产时,可以免除掉一些不需要的流程,进而提升工作效率。

这时,各作业员工所遵行的作业标准顺序就是标准作业流程。

2. 时间周期-在生产过程中,每一个流程在时间上,必须达成生产线上各个流程的平衡。

3. 半成品库存标准化-将半成品的库存量控制在最小库存量,也就是在标准作业程序中作业员所需的数量。

标准化作业包括了以上的3个要素,当然也可以同时归纳为下列要点:1. 每一个流程,可以看做是一个计划,这个计划将会是每一个工厂人员的目标。

2. 同一个流程必须用同样的方式来进行。

3. 问题得以很容易去发现。

4. 是一种保持品质、有效率及安全性高的方式。

5. 可以很快速的解决问题。

6. 是由每一个小组或小组长所提的计划,因为他们最了解自身工作内容。

自动化是自化而不是自动化的原因是,只要将机器开关打开就能自动生产的机器很多,但是若机器发生异常,瞬间就会制造出几百个或几千个不良品,而造成浪费及成本增加。

而丰田的自化不是只做到自动化,而是要在机器自动运转时,并不需要人的介入,可是当机器发生异常状况时,机器要自动停止,此时人前往查看即可。

丰田生产方式日本丰田汽车工业公司副总经理:大野耐一第一章出自需要为石油冲击所唤醒昭和四十八年(一九七三年)秋天发生石油冲击以后,社会上好像开始强烈地关心起丰田生产方式来了。

无论怎么说,石油冲击对于政府、企业和个人生活全都产生了巨大影响。

第二年,日本经济下降到无增长的状态,整个产业界陷入了恐怖的深渊。

就在各家公司由于萧条而非常苦恼的时候,丰田虽然收益有所减少,确保住了大于其他公司的盈利,因此引起了社会上的注意,人们说,丰田这家企业采用着足以对付冲击的生产方法……。

我在石油冲击以前很早的时候,每遇到人,就打算介绍什么是丰田式的制造技术,什么是丰田的生产方式。

可是,当时人们对此不太感兴趣。

石油冲击以后,经过昭和五十年(一九七五年)、五十一年(一九七六年)、五十二年(一九七七年),丰田的盈利与年俱增,拉大了同其它公司的距离,于是丰田生产方式开始受到重视了。

在昭和四十八年(一九七三年)以前,日本经济一直保持高速度的增长。

在那个时代,企业可以采用美国的生产方式。

但是,高速度增长一停止,增长率一降低,美国式的有计划大量生产方式就行不通了。

日本的工业,譬如设备、工厂设计,全都一直是仿效美国的。

偶然也有过两位数的增长率。

那时候采用有计划大量生产是非常合适的。

但是,到了高速度增长停止并减产的时候,采用历来的大量生产方式不合算,这一点显著的表现出来了。

战后的昭和二十五年(一九五零)、二十六(一九五一)年,我们想也没想过汽车的数量会象现在这样的多起来。

在那以前很久,在美国,汽车种类少,便发明了大量生产的方法来降低成本。

这种方法渐渐地成了美国的一个特点。

可是,日本并非如此。

当时我们的课题是,怎样才能够创造出多品种、少量生产的方法来降低成本。

从昭和三十四年(一九五九)、三十五(一九六零)年起的十五年里,日本在经济方面实现了速度非常快的增长,因此,采用和美国一样的做法,也在各个方面表现出大量生产的相当好的效果。

但是,我们从昭和二十五年(一九五零)、二十六(一九五一)年起就开始认识到,不加取舍地单纯模仿美国式的大量生产方式是危险的。

TPS丰田式生产管理系统7TPS丰田式生产管理系统第一,丰田的BOM系统。

和其它制造业一样,汽车制造业实现管理信息化,也必须构建自己的基本数据库(BOM),但是由于汽车相比其它制造业而言,涉及的范围更为广泛,构成的因素也大得多,光是零部件就有成千上万个,而这些由于设计的变更又会经常的改动,这就要求BOM系统相比起来要更加的灵活,更能应用于汽车制造业本身,同时需要关联的数据库也会更加的复杂,上层需要考虑到与开发相结合,下层需要考虑到与计划、零部件展开供应链等相结合,当然基本数据库并不能完全体现丰田管理方式与其它管理模式的区别。

第二,丰田的生产计划执行系统。

丰田的生产计划,大致可以分为三个阶段,第一个就是最初的年计,当然年计也分为长期计划和一年期计划,具体的一年期计划也就是按照各方面的因素,结合工厂和供应商的产能以及市场销售预测制定,当然这个各个厂家是大同小异,主要是满足零部件采购周期长的需要。

其次就是月度计划,月度计划是按照系统来进行执行的,理想的模式是从销售终端汇总来的订单数据,根据该数据确定下一月或者当月的生产计划,当然通常情况是将真实需求与市场消费预测相结合,以此来决定具体的生产计划,包括车型,颜色,等级等等的生产比例,决定月度生产计划之后,我们利用BOM系统得出各零部件的当月必要数。

第三阶段就是与生产实际相结合的日次生产计划,这个是相互调整的,有很多的灵活性,具体思路就是根据前一天的生产实绩作出往后的日次虚拟生产线,以此为根据采购近郊周期相对较短的零部件。

这样的计划模式可取之处就在于可以灵活应对变化多样的市场,及时调整生产满足销售的需求。

第三,丰田的控制系统丰田追求的是小批量生产模式,这就要求从生产设备到装配线上的零部件供给都必须满足既定的要求,实现单台生产的可能。

在布置日生产计划同时,按照平准化的顺序事先安排好生产,利用控制系统的各层次功能进行生产控制和生产指示的发出,这其中主要难点就在于由于事先是不知道生产什么样什么类型的车,只有到了一定的阶段后工序才会知道接下来需要生产车辆的类型,从而决定需要什么样的零部件,或者说机器人该执行什么样的工作指令等等,这就是说在设计控制系统的时候需要将车辆生产过程划分为若干个部分,需要综合规划控制系统的功能,同时又需要将它与计划系统,物流系统相结合起来。

丰田生产管理模式研究背景在20世纪70年代之前,汽车世纪就是美国世纪,底特律汽车的标准一度代表全球的标准。

其中,福特汽车公司和通用汽车公司更是鼎鼎有名的汽车行业楷模,前者创造了“大规模生产模式”,而后者更是以规模扩张见长的典范。

在那个时候,出生于弹丸之国日本的丰田无论是在技术上还是在规模上根本无法与福特及通用相提并论。

1868年,日本爆发了影响深远的明治维新,仅在1870~1896年短短的26年间,明治政府就颁布了30次重要的教育改革法令,其文部省占用的经费比政府中任何省、部都多。

政府出高薪聘请西方教师到日本讲学,也不断派人到海外留学,并把初等教育普及到偏远乡村。

这一切,预示了跨过世纪门坎后,远东日本的腾飞。

今日的丰田光芒四射,已晋升为世界第二大汽车制造商,并被誉为“全球最成功的汽车制造商”。

汽车业分析师估计,若按现在的趋势持续下去,丰田汽车终将在生产规模、整体盈利额与品牌价值上全面超越通用汽车,成为全世界最大的汽车制造商。

一、丰田起步 TPS萌芽丰田佐吉:要靠自己的技术立“国”!提起丰田,人们都自然会联想到丰田佐吉。

农家子弟丰田佐吉,人们眼中一个能够创造奇迹的人。

因家境贫寒,他连小学都没上过。

母亲夜夜织布的辛苦,激发出他的创造力。

从少年时代起,他就埋头开发各种各样的织布机,被誉为“发明王”,载入日本教科书。

产业革命的风云中,佐吉成为一代企业家,奠定了今天跨国集团丰田汽车公司的基础。

他最重要的堪称是划时代的发明,是1896年完成的“丰田式汽动织机”,它可以由一名挡车工同时照看3-4台机器,极大地提高了生产效率;能给设备赋予类似人的“智能”,使之在出现异常情况时自动停车。

(是丰田方式中“自动化”萌芽)丰田佐吉认为:◆求人不如求己;◆打开那扇窗看看,外面是很辽阔的;◆发明之最终目的,在于其完全实用化;◆若不实行健全的营业性试验,则不可能将其真正价值展现。

他逝世以后,他的遗训被归纳为五条并作为“丰田纲领”而流传下来:◆上下一致,至诚从业,产业报国;◆致心于研究与创造,常于潮流之先驱;◆戒慎华美,质实刚健;◆发挥温情友爱的精神,缔造家庭优良门风;◆尊崇神佛,力行报恩感谢的生活。