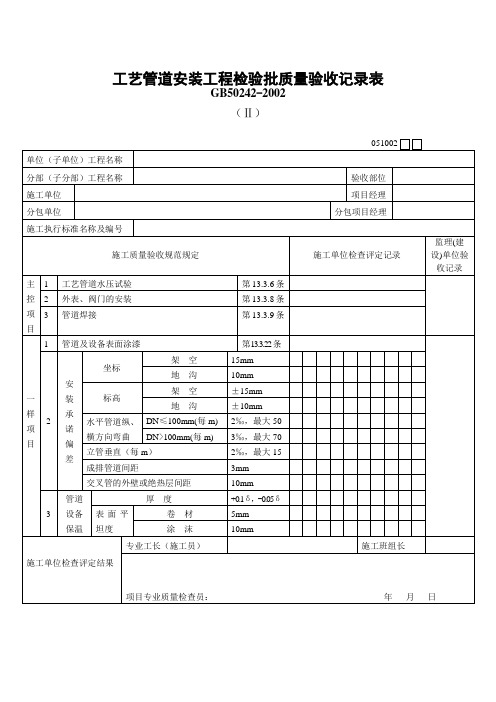

工艺管道安装检验批

- 格式:doc

- 大小:183.50 KB

- 文档页数:15

采暖管道安装检验批1. 检验批的意义在采暖管道的安装过程中,为了确保工程质量,必须进行检验批。

检验批是对管道安装质量进行把关的重要手段,是检测管道工程是否符合相关规范和标准的必要环节。

2. 检验批的内容1.管道材料检查–检查管道的材质是否符合设计要求;–检查管道是否有变形、腐蚀等现象;–检查管道的长度、外径、壁厚是否符合设计、图纸的要求。

2.管道安装检查–检查支吊架是否牢固,安装位置是否正确;–检查管道在弯曲、分支、接头、止回阀等处的安装是否正确;–检查管道在穿越墙体和斜坡等特殊情况下的安装是否符合标准要求;–检查管道的连接方式和焊接口等是否符合标准要求。

3.管道固定和保温检查–检查管道外围是否有钩扣、保温毡等保温材料;–检查管道是否固定牢固、整齐美观;–检查保温细节和隐蔽部位的施工质量。

3. 检验批的流程1.管道安装完毕后,施工方应向监理单位提交管道安装资料,监理单位负责审核资料;2.监理单位对管道安装进行检查,并出具检查记录,审查管道材料和安装是否符合相应标准;3.对于检验批中发现的不合格项,监理单位应及时通知施工方改正,并重新安排检查;4.随着检查不断推进,当所有检查项都符合标准时,监理单位应签发检验批合格证,确认管道安装工程合格。

4. 检验批的注意事项1.施工人员在管道安装之前应认真查看施工方案和设计图纸,并根据要求进行安装;2.施工方应使用质量可靠、符合要求的锅炉管道材料;3.监理单位应记录每次检查过程中的不合格项,并评估其影响程度;4.检验批合格证是管道安装工程质量认证的最终文件,必须在管道安装工程以后妥善保存。

5.为确保采暖管道安装工程的质量,进行管道安装检验批至关重要。

在检验批过程中,应特别注意管道材料、管道安装、管道固定和保温等方面的检查要点,及时发现并改正不合格项,确保管道工程的安全和可靠性。

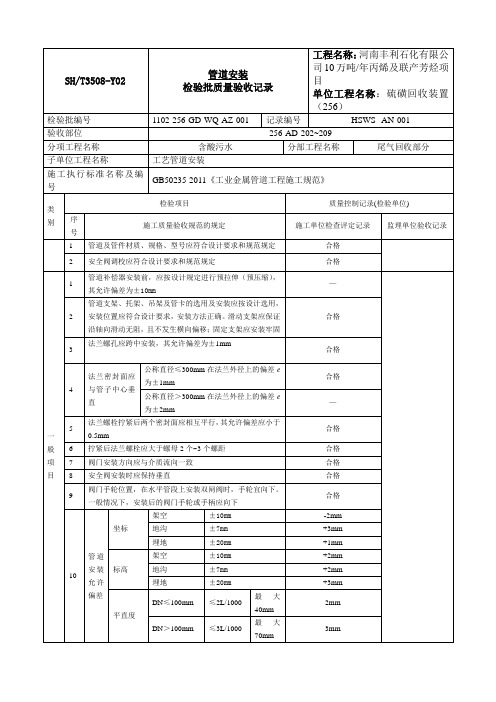

SH/T3508-Y02管道安装检验批质量验收记录工程名称:河南丰利石化有限公司10万吨/年丙烯及联产芳烃项目单位工程名称:硫磺回收装置(256)检验批编号1102-256-GD-WQ-AZ-001 记录编号HSWS--AN-001验收部位256-AD-202~209分项工程名称含酸污水分部工程名称尾气回收部分子单位工程名称工艺管道安装施工执行标准名称及编号GB50235-2011《工业金属管道工程施工规范》类别检验项目质量控制记录(检验单位)序号施工质量验收规范的规定施工单位检查评定记录监理单位验收记录1 管道及管件材质、规格、型号应符合设计要求和规范规定合格2 安全阀调校应符合设计要求和规范规定合格一般项目1管道补偿器安装前,应按设计规定进行预拉伸(预压缩),其允许偏差为±10mm—2管道支架、托架、吊架及管卡的选用及安装应按设计选用,安装位置应符合设计要求,安装方法正确。

滑动支架应保证沿轴向滑动无阻,且不发生横向偏移;固定支架应安装牢固合格3法兰螺孔应跨中安装,其允许偏差为±1mm合格4法兰密封面应与管子中心垂直公称直径≤300mm在法兰外径上的偏差e为±1mm合格公称直径>300mm在法兰外径上的偏差e为±2mm—5法兰螺栓拧紧后两个密封面应相互平行,其允许偏差应小于0.5mm合格6 拧紧后法兰螺栓应大于螺母2个~3个螺距合格7 阀门安装方向应与介质流向一致合格8 安全阀安装时应保持垂直合格9阀门手轮位置,在水平管段上安装双闸阀时,手轮宜向下。

一般情况下,安装后的阀门手轮或手柄应向下合格10管道安装允许偏差坐标架空±10mm-2mm地沟±7mm+3mm埋地±20mm+1mm 标高架空±10mm+2mm地沟±7mm +2mm埋地±20mm +3mm 平直度DN≤100mm ≤2L/1000最大40mm2mmDN>100mm ≤3L/1000最大70mm3mmSH/T3508-Y02管道安装检验批质量验收记录(续)工程名称:河南丰利石化有限公司10万吨/年丙烯及联产芳烃项目单位工程名称:硫磺回收装置(256)类别检验项目质量控制记录序号施工质量验收规范的规定施工单位检查评定记录监理单位验收记录一般项目10铅锤度≤3H/1000最大25mm2mm 成排在同一平面上的间距±10mm2mm 交叉管外壁或保温层的间距±7mm3mm总承包单位检查意见:监理单位验收结论:建设单位意见:建设单位监理单位施工单位项目代表:日期:年月日监理工程师:日期:年月日质量检查员:日期:年月日。

管道检验批范文一、引言管道检验批是指对管道工程进行检验和验收的一种方式,通过对管道材料、施工工艺、安装质量等方面的全面检查,确保管道工程的质量符合设计要求和施工规范。

本文档旨在介绍管道检验批的内容和要求,为管道工程的检验提供指导。

二、检验批内容1.管道材料检验:包括管道的原材料检验和零部件的检验。

对于管道的原材料,需要进行物理性能、化学成分、外观和尺寸等方面的检查。

对于零部件,需要检查其质量和技术要求是否符合设计要求。

2.施工工艺检验:对管道的施工工艺进行检验,主要包括焊接、切割、弯曲、热处理等工艺的检查。

检查焊接接头的质量、焊接缺陷情况、焊接工艺参数是否合理等。

3.安装质量检验:对管道的安装质量进行检验,包括管道的对中、对直、固定、支撑等。

检查管道是否安装牢固、线路是否对中、是否有变形等。

4.设备检查:对与管道相关的设备进行检查,包括管道阀门、流量计、压力表等设备的检查。

确认设备的品质、性能是否符合设计要求。

5.工程验收:对已经完成的管道工程进行总体检验和验收,检查工程的质量是否符合设计要求、施工规范和验收标准。

包括对管道的试压、试验运行等环节的检查。

三、检验批要求1.检验批计划:在进行管道检验批前,需要制定详细的检验批计划。

计划包括检验批的时间安排、检验项目和内容、检验人员、检验方法和要求等。

确保检验工作的顺利进行。

2.检验记录:对每个检验项目进行详细记录,包括检验时间、检验人员、检验结果等。

确保检验数据的准确性和可查性。

3.报告编制:对每个检验批进行检验报告的编制,报告包括检验项目、检验结果、存在的问题和改进措施等。

确保对检验结果的及时反馈和问题的处理。

4.检验人员资质:检验人员需要具备相应的资质和经验,依据国家相关法律法规的要求,进行培训和考核,取得相应的资格证书。

5.检验设备和工具:检验设备和工具需要进行定期维护和校准,确保其准确性和可靠性。

对于特殊测试设备和工具,需要专门进行认证和检验。

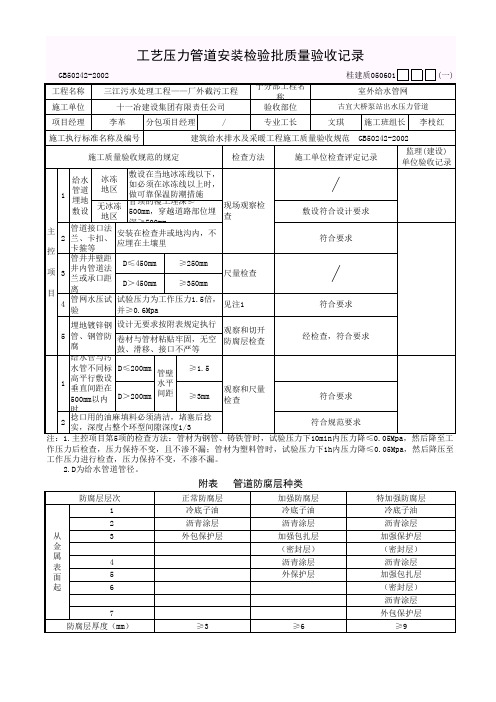

天然气站场工艺管道管道单位工程、分部工程、分项工程、检验批划

根据中国建设工程的管理规定,天然气站场工艺管道的施工划分为单位工程、分部工程、分项工程以及检验批划分。

1. 单位工程:天然气站场工艺管道施工的最高层次划分为单位工程。

例如,压缩机房管道、净化装置管道等。

2. 分部工程:单位工程进一步划分为分部工程,以便于施工管理。

例如,压缩机房管道可以划分为进气管道、出气管道、冷却水管道等。

3. 分项工程:分部工程进一步划分为分项工程,用于区分工作任务和施工过程中的控制要点。

例如,进气管道可以划分为管道安装、管道焊接、管道支架安装等。

4. 检验批划分:分项工程进一步划分为检验批,以便于质量控制和检验验收。

检验批是施工过程中确定一定数量工作任务,进行质量检验的单位。

例如,管道安装可以划分为多个检验批,每个批次安装一定数量的管道。

以上是根据一般建设工程的划分原则来说明天然气站场工艺管道施工的划分方法。

具体划分方式还需根据工程实际情况和相关规范进行具体确定。

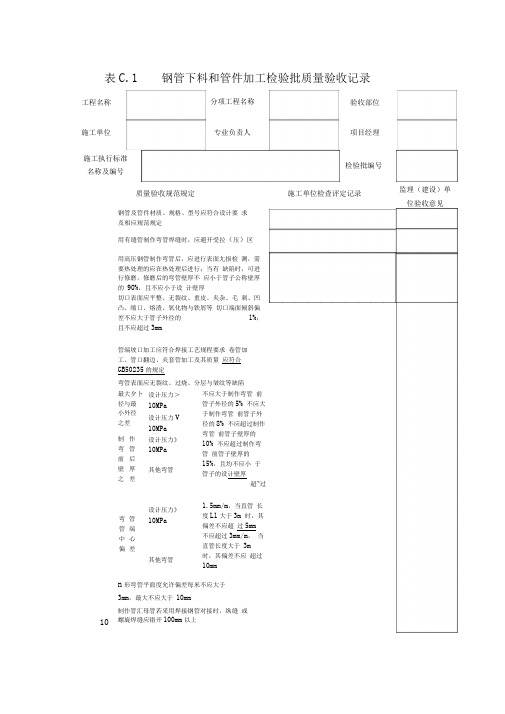

工艺管道安装检验批表C.1 钢管下料和管件加工检验批质量验收记录工程名称分项工程名称验收部位施工单位专业负责人项目经理施工执行标准名称及编号检验批编号质量验收规范规定施工单位检查评定记录监理(建设)单位验收意见主控项目1 钢管及管件材质、规格、型号应符合设计要求及相应规范规定2 用有缝管制作弯管焊缝时,应避开受拉(压)区3用高压钢管制作弯管后,应进行表面无损检测,需要热处理的应在热处理后进行;当有缺陷时,可进行修磨,修磨后的弯管壁厚不应小于管子公称壁厚的90%,且不应小于设计壁厚一般项目1 切口表面应平整、无裂纹、重皮、夹杂、毛刺、凹凸、缩口、熔渣、氧化物与铁屑等2 切口端面倾斜偏差不应大于管子外径的1%,且不应超过3mm3 管端坡口加工应符合焊接工艺规程要求4 卷管加工、管口翻边、夹套管加工及其质量应符合GB50235的规定5 弯管表面应无裂纹、过烧、分层与皱纹等缺陷6 最大外径与最设计压力≥10MPa不应大于制作弯管前管子外径的5%小外径之差设计压力<10MPa不应大于制作弯管前管子外径的8%7 制作弯管前后壁厚之差设计压力≥10MPa不应超过制作弯管前管子壁厚的10% 其他弯管不应超过制作弯管前管子壁厚的15%,且均不应小于管子的设计壁厚8 弯管管端中心偏差设计压力≥10MPa不应超过1.5mm/m,当直管长度L1大于3m时,其偏差不应超过5mm其他弯管不应超过3mm/m,当直管长度大于3m时,其偏差不应超过10mm9 Ⅱ形弯管平面度允许偏差每米不应大于3mm,最大不应大于10mm1 0 制作管汇母管若采用焊接钢管对接时,纵缝或螺旋焊缝应错开100mm以上表C.1 钢管下料和管件加工检验批质量验收记录(续)工程名称分项工程名称验收部位施工单位专业负责人项目经理施工执行标准名称及编号检验批编号质量验收规范规定施工单位检查评定记录监理(建设)单位验收意见一般项目 11 当用螺旋焊缝钢管制作汇管母管时,在管端螺旋焊缝处应进行补强焊接,其长度不应小于20mm12管汇宜采用骑坐式连接时,母管的开孔直径应比支管内径小2mm13 骑坐式管子坡口及角接接头 接头夹角90° ~ 105° 子管与鞍口的角度β45°坡口角度α45°~60°根部间隙b 1.5~2.5钝边p0~1.5子管与鞍口的角度β45°~90°坡口角度α60°根部间隙b 1.5~2.5钝边p 0~1.514管汇采用插入式连接时应在母管上开孔并加工坡口 坡口角度应为45°~60°,其允许偏差±2.5°孔与管外径间隙0.5mm~2mm.子管插入深度不应超过母管内壁15 管汇组对的允许偏差母管长度±5mm子管间距±3mm子管与母管两中心线的相对偏移 ±1.5mm子管法兰接管长度 ±1.5mm法兰水平度或垂直度 子管直径mm ≤300 ≤1>300 ≤2母管直线度 母管公称直径mm≤100≤L/1000,最大15mm >100≤2L/1000,最大15mm施工单位检查评定结果项目专业质量检查员年月日监理(建设)单位验收结论监理工程师(建设单位项目代表)年月日表C.2 管道安装检验批质量验收记录工程名称分项工程名称验收部位施工单位专业负责人项目经理施工执行标准名称及编号检验批编号质量验收规范规定施工单位检查评定记录监理(建设)单位验收意见主控项目1管道及管件材质、规格、型号应符合设计要求和规范规定2安全阀调校应符合设计要求和规范规定一般项目1管道补偿器安装前,应按设计规定进行预拉伸(预压缩),其允许偏差为2管道支架、托架、吊架及管卡的选用及安装应按设计选用,安装位置应符合设计要求,安装方法正确。

滑动支架应保证沿轴向滑动无阻,且不发生横向偏移;固定支架应安装牢固3法兰螺孔应跨中安装,其允许偏差为±1mm4 法兰密封面应与管子中心垂直公称直径≤300mm 在法兰外径上的偏差e 为±1mm公称直径>300mm 在法兰外径上的偏差e 为±2mm5 法兰螺栓拧紧后两个密封面应相互平行,其允许偏差应小于0.5mm6 拧紧后法兰螺栓应大于螺母2个~3个螺距7 阀门安装方向应与介质流向一致8 安全阀安装时应保持垂直9 阀门手轮位置,在水平管段上安装双闸阀时,手轮宜向下。

一般情况下,安装后的阀门手轮或手柄应向下表C.2 管道安装检验批质量验收记录(续)工程名称 分项工程名称 验收部位 施工单位专业负责人项目经理施工执行标准名称及编号检验批编号质量验收规范规定 施工单位检查评定记录监理(建设)单位验收意见一般项目 10 管道安装允许偏差 坐标 架空 ±10mm地沟 ±7mm 埋地 ±20mm 标高架空±10mm地沟 ±7mm 埋地 ±20mm平直度 DN ≤100mm≤2L/1000最大40mmDN >100mm ≤3L/1000 最大70mm铅锤度 ≤3H/1000最大25m m成排 在同一平面上的间距 ±10mm交叉 管外壁或保温层的间距±7mm施工单位检查评定结果项目专业质量检查员年月日监理(建设)单位验收结论监理工程师(建设单位项目代表)年月日表C.3 管道组对检验批质量验收记录工程名称分项工程名称验收部位施工单位专业负责人项目经理施工执行标准名称及编号检验批编号主控项目质量验收规范规定施工单位检查评定记录监理(建设)单位验收意见1 管道材质应符合设计要求一般项目1管道清理时,应将坡口及其内外表面20mm范围内的油、漆、锈、毛刺等污物清除掉2相邻管道的焊缝的距离当DN≤200mm时,不应小于1.5倍管道公称直径,且不应小于150mm当DN>200mm时,不应小于300mm3焊缝距离支吊架不应小于50mm,需要热处理的焊缝距离支吊架不应小于300mm4焊缝距离弯管起弯点不应小于100mm,且不应小于管子外径5 直缝管的纵向焊缝应置于易检修的部位,且不宜在底部6 螺旋焊缝之间距离应错开100mm以上7管道对口平直度管子公称直径<100mm允许偏差值为1mm,但全长允许偏差均为10mm管子公称直径≥100mm允许偏差值为2mm,但全长允许偏差均为10mm8管口组对间隙mm<9上向焊1~2.5下向焊1~2.0≥9上向焊1~3.5下向焊1~2.09管子对接错变量mm>10 不大于2.0~2.55~10 不大于1.5~2.0<5 不大于0.5~1.5施工单位检查评定结果项目专业质量检查员年月日监理(建设)单位验收结论监理工程师(建设单位项目代表)年月日表C.4 管道焊接检验批质量验收记录工程名称分项工程名称验收部位施工单位专业负责人项目经理施工执行标准名称及编号检验批编号质量验收规范规定施工单位检查评定记录监理(建设)单位验收意见主控项目1焊材的材质应符合设计要求和规范规定2管道焊缝无损检测应符合设计要求和规范规定一般项目1焊缝表面应整齐均匀、无裂纹、未焊透、气孔、加渣、烧穿等缺陷2焊缝及其周围应清除干净,不应存在电弧烧伤母材的缺陷3焊缝宽度应符合焊接工艺规程的要求,无要求时为坡口上两侧各加宽0.5mm~2mm4焊缝余高应为0mm~2mm,局部不应大于3mm且长度不大于50mm5 咬边 >0.8mm 或>12.5%管壁厚(取二者中的较小值),任何长度均不合格>0.6%~12.5%管壁厚或>0.4mm (取二者中的较小值),在焊缝任何300mm 连续长度中不超过50mm 或焊缝的1/6,取二者中的较小值 ≤0.4mm 或≤6%的管壁厚(取二者中的较小值),任何长度均合格施工 单位 检查 评定项目专业质量检查员年 月 日结果监理(建设)单位验收结论监理工程师(建设单位项目代表)年月日。