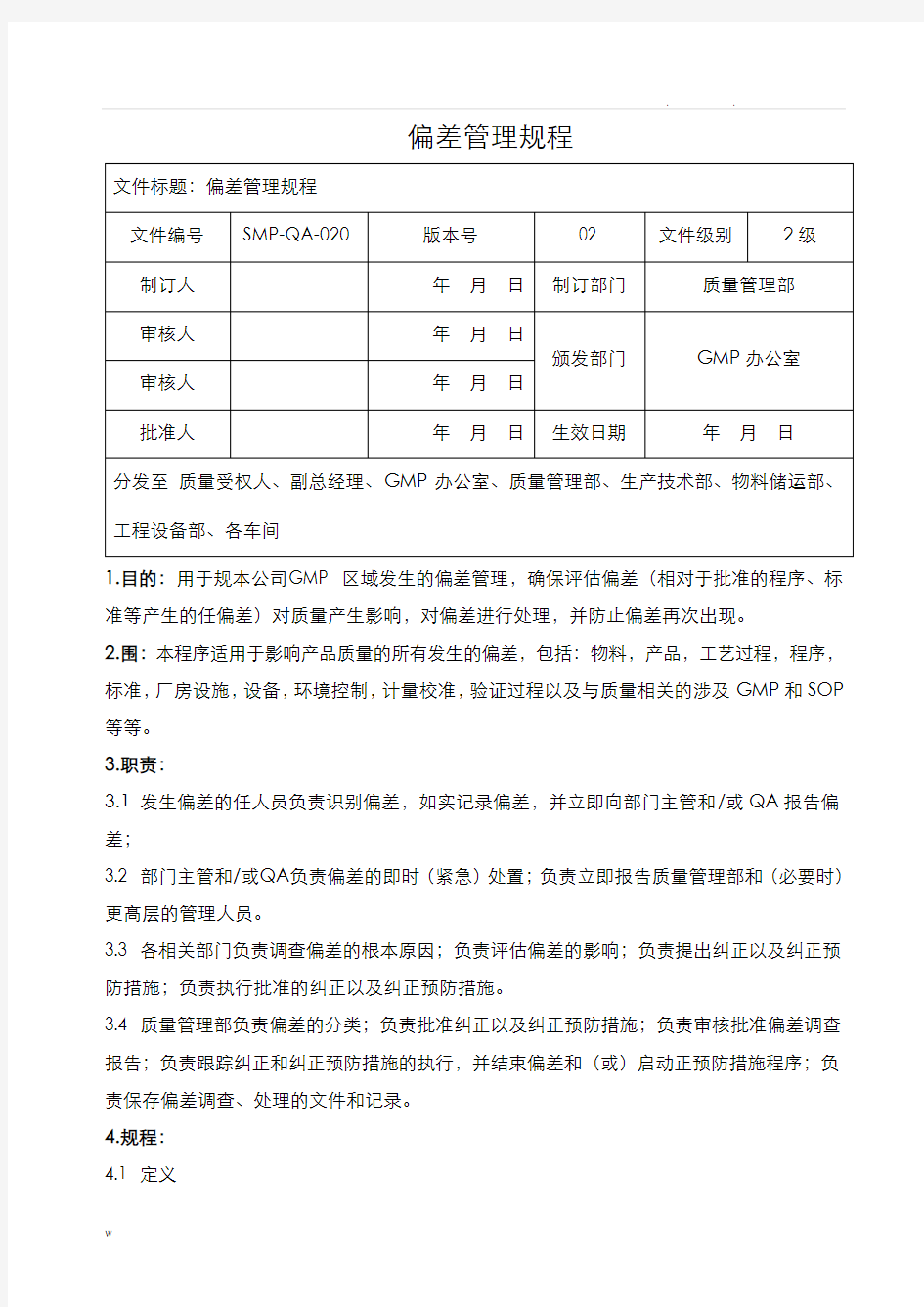

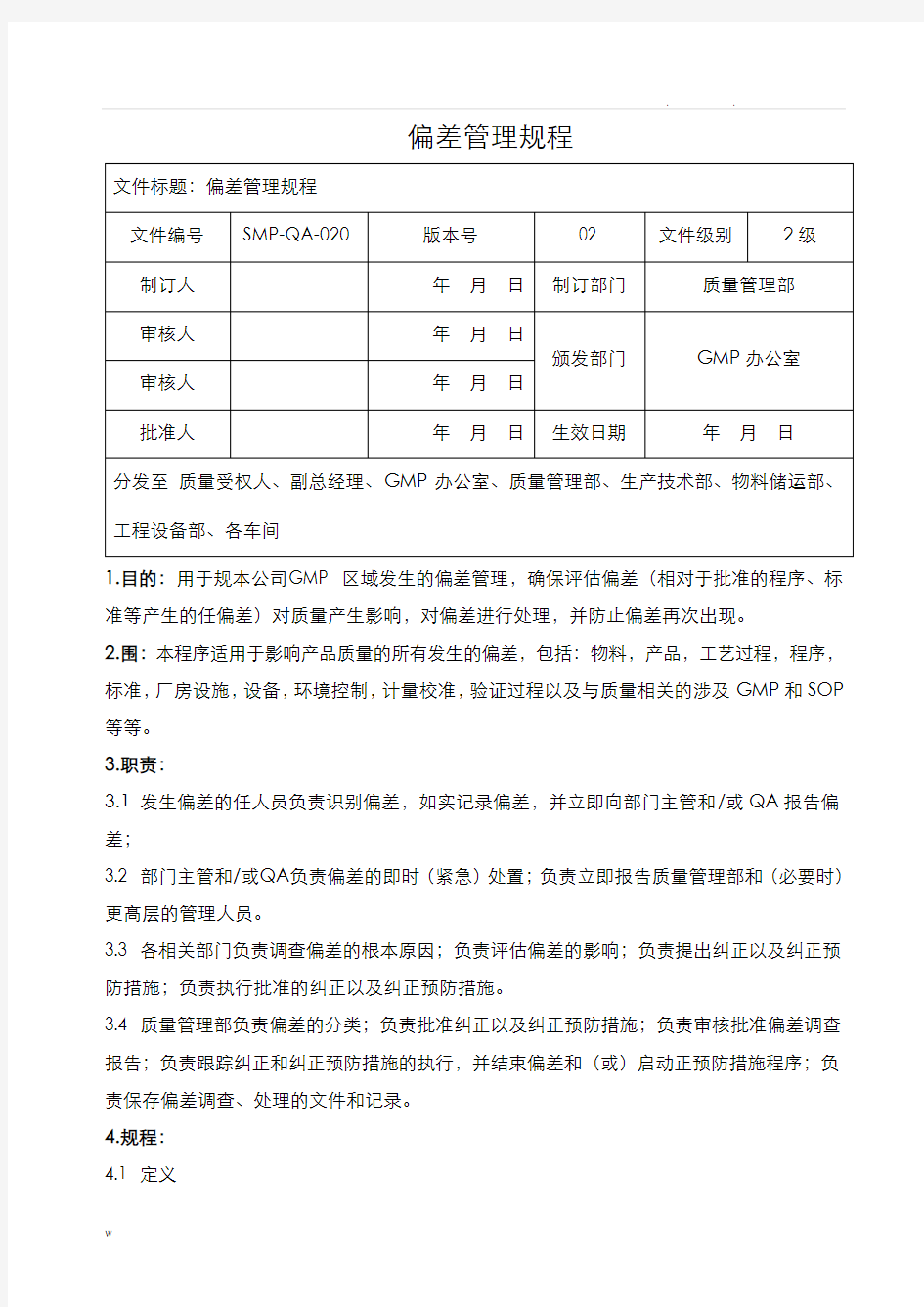

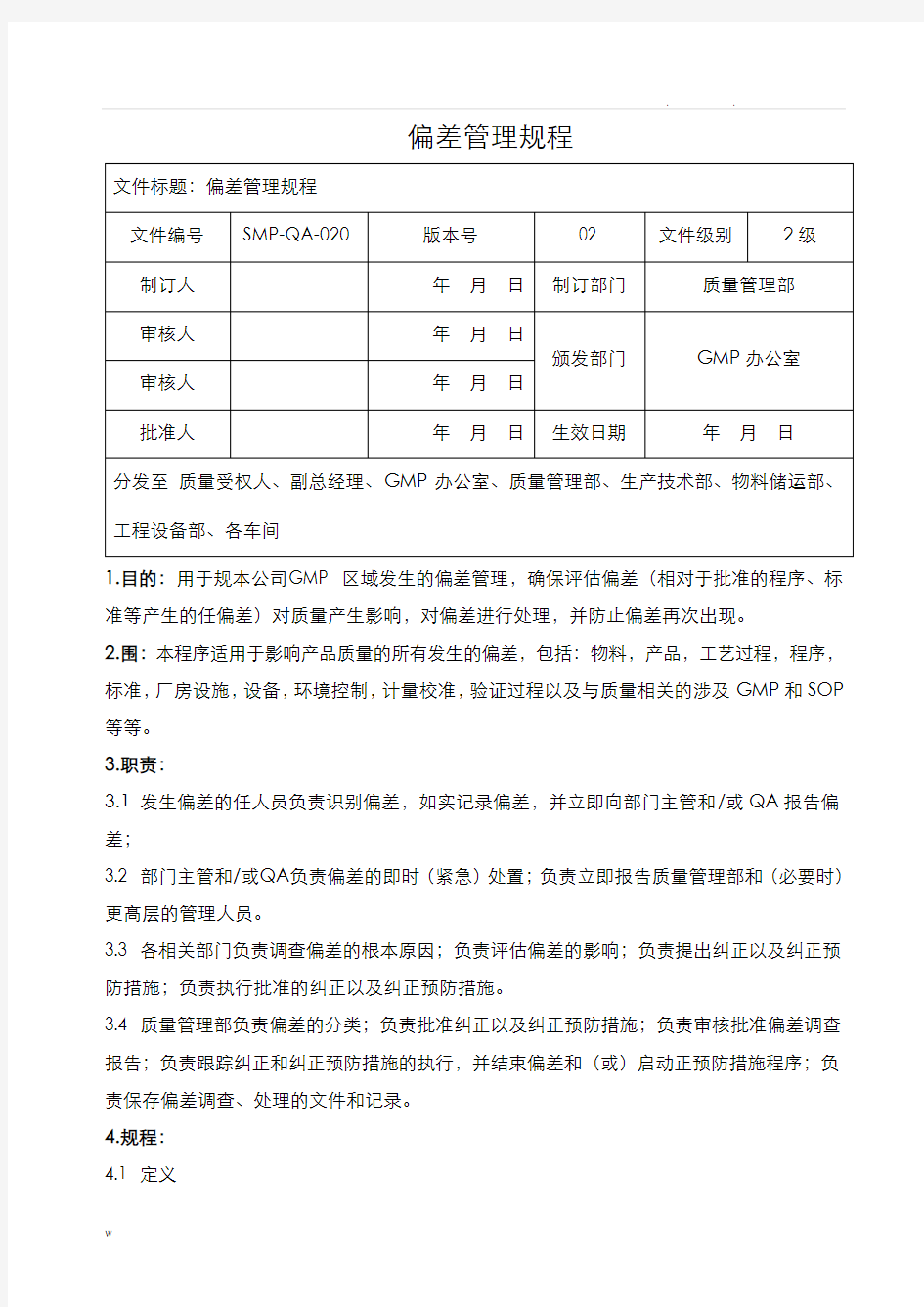

偏差管理规程

- 格式:doc

- 大小:113.50 KB

- 文档页数:7

偏差管理规程

1.目的:用于规本公司GMP 区域发生的偏差管理,确保评估偏差(相对于批准的程序、标准等产生的任偏差)对质量产生影响,对偏差进行处理,并防止偏差再次出现。

2.围:本程序适用于影响产品质量的所有发生的偏差,包括:物料,产品,工艺过程,程序,标准,厂房设施,设备,环境控制,计量校准,验证过程以及与质量相关的涉及GMP和SOP 等等。

3.职责:

3.1发生偏差的任人员负责识别偏差,如实记录偏差,并立即向部门主管和/或QA报告偏差;

3.2 部门主管和/或QA负责偏差的即时(紧急)处置;负责立即报告质量管理部和(必要时)更髙层的管理人员。

3.3 各相关部门负责调查偏差的根本原因;负责评估偏差的影响;负责提出纠正以及纠正预防措施;负责执行批准的纠正以及纠正预防措施。

3.4 质量管理部负责偏差的分类;负责批准纠正以及纠正预防措施;负责审核批准偏差调查报告;负责跟踪纠正和纠正预防措施的执行,并结束偏差和(或)启动正预防措施程序;负责保存偏差调查、处理的文件和记录。

4.规程:

4.1 定义

偏差是指偏离已批准的程序(指导文件)或标准的任情况。包括任与产品质量有关的异常情况,如:原料,产品检验结果超标,产品储存异常,设备故障、校验结果超标,环境监测结果超标,客户投诉等,以及与药品相关法律法规或已批准的标准、程序、指令不相符的意外或偏差事件。

4.2 分类

4.2.1 次要偏差:即微小偏差,属细小的对法规或程序的偏离,不足以影响产品质量,无需进行深入的调查,但必须立即采取纠正措施,需记录在批生产记录或其他GMP受控文件中。

4.2.2 主要偏差:属较大偏差,该类偏差经风险评估可能对产品质量产生实际或潜在的影响。必须进行深入的调查,查明原因,采取纠正和预防措施进行整改。需在批生产或其他GMP 受控文件中说明,如见《偏差处理单》。

4.2.3 重偏差:属大偏差,该类偏差经风险评估可能对产品的质量、安全性或有效性产生重的后果,或可能导致产品的报废和召回。必须按规定的程序进行深入的调查,查明原因。除必须建立纠正措施外,还必须建立长期的预防性措施。需在批生产或其他GMP受控文件中说明,如见《偏差处理单》。

4.3 偏差管理流程

采取基于风险的管理法,流程包括以下步骤:

4.3.1 偏差的发生、识别、报告和记录

原料,产品检验结果超标,产品储存异常,设备故障、校验结果超标,环境监测结果超标,客户投诉等,一旦发生(发现),操作人员应立即记录并报告。

4.3.2 执行紧急措施

4.3.2.1 偏差有时涉及安全问题或者其他紧急的情况,必要时,偏差发生部门的主管根据公司的安全程序或其他适用的程序,判断并执行偏差的紧急(即时)处置,以防止偏差继续扩大或恶化,并增强对相关潜在受影响产品的控制(例如增强放行控制等)。

常见的紧急措施包括:

☆暂停生产;

☆物料或产品隔离;

☆物料或产品分小批;

☆设备暂停使用;

☆紧急避险,等。

其中,“物料或产品分小批”是指在发生偏差时,为了避免、减少可能的损失,如果可能的话,生产人员应及时对产品做好标记,将发生偏差前、偏差中、偏差处理完恢复正常后的产品分开,单独作为若干小批。分批后,质量管理部在评价时,可以针对发生偏差的小批做出专门的决定。以免一旦需要报废,因无法区分偏差前、后的产品而不得不将整个批号全部作报废处理。

4.3.2.2 执行的所有紧急措施都必须在偏差记录中进行及时完整详尽的记录。

4.3.3 偏差报告质量管理部门

4.3.3.1 自偏差发生时起1天之,发生部门的主管、技术人员或其授权人员应立即向质量管理部提供真实全面的偏差信息。

4.3.3.2 接到偏差报告后(或在现场检查时发现偏差时),质量管理部门应迅速进行偏差的分类,分类式和原则见4.2 。

重偏差举例:

➢投放错误的原料;

➢使用的原料没有经质量部门的放行;

➢已完成包装的产品上的标识错误;

➢在正常的中控生产过程中由于QC提供不正确结果导致生产状态的改变,导致最终产品的不合格;

➢在产品中含有异物;

➢在水系统中发生影响产水质量的错误行为;

➢在生产使用后发现仓库送来的原料已过复检期或存在潜在的质量风险;

➢在生产过程中出现的可能导致产品被污染的事件;

➢多个重复出现的同类中等偏差可以合并升级为一个关键偏差;等。

主要偏差举例:

➢投料量错误(并已经被确认不是导致产品不合格的根本原因);

➢收率超过设定的围;

➢在批记录中关键的质量数据丢失导致在工艺统计中无法记录,例如:过程控制检验数据或包装重量记录的丢失;

➢在批记录中关键或重要的记录细节丢失导致在工艺统计中无法记录,例如:原料批号、原料量、关键时间检查等记录的丢失;

➢样品送样登记中记录不正确的信息;

➢标识问题:缺少标识、标识错误或标识的信息与文件矛盾;

➢程序执行不规,例如没有按客户协议执行等;

➢多个重复出现的同类微小偏差可以合并升级为一个重要偏差。

次要偏差举例:

➢产品状态标识中不会对产品质量造成影响的容的缺失;

➢在使用之前发现的标识的错误;

➢样品标识丢失;

➢在使用之前发现仓库发送了错误的原料;

➢生产车间不够清洁和整齐;

➢在生产使用前发现仓库送来的原料已过复检期或状态很差;等。

4.3.4 根本原因调查

4.3.4.1 组建跨部门调查团队,该团队的成员通常包括下列人员:

☆生产的相关负责人;

☆质量控制的相关负责人;

☆注册、法规的相关负责人;

☆质量保证的相关负责人,等。