ZF自动变速器最新技术介绍2013

- 格式:pdf

- 大小:6.42 MB

- 文档页数:22

采埃孚8at工作原理

采埃孚8AT是一种先进的汽车变速器技术,采用了先进的八速自动变速器设计。

它是由采埃孚(ZF)集团开发的,旨在提供更高效、更平顺的换挡体验。

采埃孚8AT的工作原理基于一种称为齿轮传动的机制。

在这种机制中,不同

大小的齿轮通过机械方式相互咬合,从而实现不同速度的转动。

通过控制齿轮之间的咬合关系,采埃孚8AT可以在不同的车速和负载条件下实现平稳的换挡。

采埃孚8AT采用了先进的电控技术,可以根据车速、加速度和行驶条件等因

素对换挡进行智能化的控制。

它的电子控制单元能够实时监测车辆的运行状态,并根据需要调整换挡时机和方式,以实现最佳的燃油经济性和动力性能。

与传统的四速或五速变速器相比,采埃孚8AT具有更多的挡位,从而可以提

供更广阔的挡位比,这意味着发动机可以在更高的转速范围内工作,从而提供更大的动力输出。

同时,采埃孚8AT的换挡过程更加平顺和迅速,几乎没有明显的断

流感,提升了驾驶体验。

此外,采埃孚8AT还具有高可靠性和耐久性。

它采用优质材料和精密制造工艺,以确保在长时间和高负荷的使用条件下仍能保持卓越的性能和可靠性。

总之,采埃孚8AT是一种先进的汽车变速器技术,其工作原理基于齿轮传动

和智能化电控系统。

它提供更高效、更平顺的换挡体验,并具有高可靠性和耐久性。

这种技术的应用将进一步提升汽车的性能和驾驶体验。

ECOSPLIT 4田建敏/MT应用技术 采埃孚商用车事业部中国区型谱12速变速器 12速变速器 16速变速器 16速变速器12 S1 620 2 130 2 330 2 833 1 630 1 920 1 930 2 220 2 23016 S2 320 2 330 1 820 1 830 2 220 2 230 2 520 2 530 2 730 ECOSPLIT 3rd generation ECOSPLIT 4th generationTD直接档15.57 – 1.0 R 14.57NmTO超速档16.41 – 1.0 R 15.36 13.80 – 0.84 R 12.92 2 350 319 314 13.0 14.5 1 015 1 850 289 284 11.0 12.5 930 2 200 315 310 13.0 14.5 1 015 2 500 319 314 13.0 14.5 1 015 2 700 329 15.0 1 031© Copyright ZF Friedrichshafen AG2 100 2802 300 310 15.1 1 0152 800 310 15.1 1 0151 600 289 284 11.0 12.5 9301 900 315 310 13.0 14.5 1 0152 200 319 314 13.0 14.5 1 015kgdm313.2 930mmSAESAE 1 离合器壳2013 • ECOSPLIT 407b_2_cn技术参数对比ECOSPLIT 3 ECOSPLIT 4变速器箱体3 部分 (1990技术)> 网格交叉筋设计 > 水蓄积在箱体顶部 > 标准的I/II箱体结合面 > 需借用吊耳的吊装 > 辅助支撑处有3 个螺纹孔 > 总长没有变动3 部分 (2007技术)> 网格交叉筋设计仅在箱体侧面 > 优化水排干系统,不再蓄积 > 加强的I/II箱体结合面 > 吊装综合于箱体 > 辅助支撑处只有2 个螺纹孔 > 总长没有变动© Copyright ZF Friedrichshafen AG同步器喷钼同步器 (碳纤维同步器可选)喷钼同步器 (碳纤维同步器可选)07b_3_cn2013 • ECOSPLIT 4技术参数对比ECOSPLIT 3 ECOSPLIT 4离合器系统ECO. 3 规格设计> 分离拨叉杠杆比: 1.76,凸轮接触面两种选择: 两种选择:> 1. 标准分离拨叉杠杆比: 2.00,滚子接触面 2. 分离拨叉杠杆比: 1.76,凸轮接触面分离轴承支撑(输入轴轴套)铸铁件> 不同的膨胀系数铝合金件> 相同的膨胀系数液力缓速器 取力器仅能匹配 Intarder 2 (第二代) 第二代) 可以加装全功率取力器NMV仅能匹配 Intarder 3 (第三代) 第三代) 不可以加装全功率取力器NMV07b_4_cn2013 • ECOSPLIT 4© Copyright ZF Friedrichshafen AG总长及辅助悬置信息ECOSPLIT 3 ECOSPLIT 4696 mm 781 mm696 mm 781 mm130 130260 mm© Copyright ZF Friedrichshafen AG07b_5_cn2013 • ECOSPLIT 4吊装界面信息ECOSPLIT 3ECOSPLIT 4需利用三处的螺纹 用吊耳吊装吊装综合于箱体07b_6_cn2013 • ECOSPLIT 4© Copyright ZF Friedrichshafen AG运输支架界面信息一些用于ECOSPLIT 3装配的 底部螺纹孔将在ECOSPLIT 4 上取消。

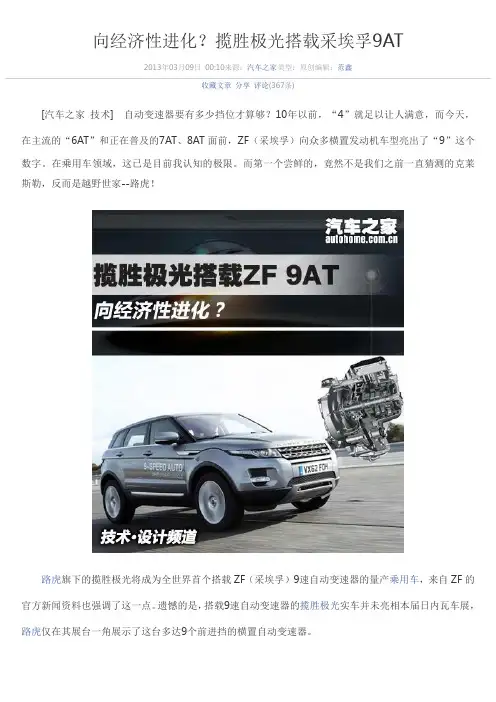

向经济性进化?揽胜极光搭载采埃孚9AT2013年03月09日00:10来源:汽车之家类型:原创编辑:范鑫收藏文章分享评论(367条)[汽车之家技术] 自动变速器要有多少挡位才算够?10年以前,“4”就足以让人满意,而今天,在主流的“6AT”和正在普及的7AT、8AT面前,ZF(采埃孚)向众多横置发动机车型亮出了“9”这个数字。

在乘用车领域,这已是目前我认知的极限。

而第一个尝鲜的,竟然不是我们之前一直猜测的克莱斯勒,反而是越野世家--路虎!路虎旗下的揽胜极光将成为全世界首个搭载ZF(采埃孚)9速自动变速器的量产乘用车,来自ZF的官方新闻资料也强调了这一点。

遗憾的是,搭载9速自动变速器的揽胜极光实车并未亮相本届日内瓦车展,路虎仅在其展台一角展示了这台多达9个前进挡的横置自动变速器。

9HP利用嵌套的行星齿轮来缩短变速箱体的长度,通过优化变速箱体结构,以及在满足强度的基础上使用轻质的零部件材料使整体重量得到了控制。

在尺寸和重量上完全可以和主流的6速自动变速器媲美,甚至还有优势。

9HP的液压控制单元(也就是滑阀箱)位于变速箱侧面,保证了变速器整体的紧凑尺寸,高精度的电磁阀保证了响应速度和换挡质量。

TCU--变速箱控制单元则布置于变速器壳体的顶部,9HP的TCU在运算性能上与采埃孚纵置的8速自动变速箱相当,并且还有提高速度的潜力,高效的控制系统加上巧妙的换挡控制逻辑,使用9HP变速器完成0-100km/h加速的时间相比6速自动变速器最多能够提高约2秒。

9HP变速箱与6速爱信变速箱齿比对比(均为横置)变速箱ZF 9HP9速自动变速箱AISIN AW TF80-SC6速自动变速箱1挡 4.70 4.15 2挡 2.84 2.37 3挡 1.90 1.56 4挡 1.38 1.16 5挡 1.00 0.86 6挡0.800.69 7挡0.70- 8挡0.58- 9挡0.48- 倒挡 3.80 3.39 齿比范围9.81 6.05对比横置的6速及8速自动变速箱,可以看到9HP的超速挡(齿比低于1)数量达到了4个之多,从6挡开始就是超速挡,9挡的齿比仅0.48,远远低于一般超速挡的齿比,总的齿比范围更是达到了9.81(最大齿比与最小齿比的比率),这台9个挡位的变速器在齿比设定上明显偏向经济性,使车辆能够在更宽泛的车速区间以更经济的转速行驶。

ZF 8AT是一种8速自动变速箱,由德国ZF公司开发和生产。

它采用了先进的液力变矩器和齿轮传动技术,以实现高效、平顺的换挡和驾驶体验。

ZF 8AT的工作原理如下:

1. 液力变矩器:液力变矩器是自动变速箱的核心部件之一。

它由泵轮、涡轮和导向叶片组成。

发动机的动力通过泵轮传递给涡轮,涡轮再将动力传递给齿轮传动系统。

液力变矩器可以通过液体的流动来实现动力的传递和变速。

2. 齿轮传动系统:ZF 8AT采用了多个齿轮组合来实现8个前进挡位和一个倒挡。

齿轮传动系统由多个齿轮和离合器组成。

当需要换挡时,电控单元会根据车速、油门位置和驾驶模式等参数来控制离合器的操作,实现平稳的换挡。

3. 控制单元:ZF 8AT的工作由电控单元来控制。

电控单元通过传感器获取车辆的各种参数,如车速、油门位置、发动机转速等,并根据这些参数来判断何时进行换挡。

电控单元还可以根据驾驶模式和驾驶者的需求来调整换挡的方式和时机,以提供最佳的驾驶体验。

总的来说,ZF 8AT通过液力变矩器和齿轮传动系统的配合,实现了高效、平顺的换挡和驾驶体验。

它的工作原理基于先进的电控技术,能够根据车辆和驾驶者的需求来智能地控制换挡操作。

zf自动变速箱工作原理

ZF自动变速箱是一种先进的变速器系统,具有高效、平稳和

智能控制的特点。

其工作原理可以简要概括如下:

1. 液力耦合器:ZF自动变速箱采用了液力耦合器来连接发动

机和变速器。

液力耦合器通过液压传递动力,实现发动机和传动系统之间的连续动力传递。

2. 多片湿式离合器:ZF自动变速箱还配备了多片湿式离合器,用于实现换挡操作。

当需要进行换挡时,离合器会将发动机的动力从变速器断开,并重新连接到新的齿轮。

3. 齿轮组合和换挡控制:ZF自动变速箱中的齿轮组合和换挡

控制系统,根据车辆的速度、加速度、负载和驾驶者的需求,通过电子控制单元(ECU)来智能化地选择合适的齿轮组合和换

挡时机。

4. 扭矩转换器:ZF自动变速箱中的扭矩转换器是液力耦合器

的核心部件,用于传递和调节发动机的扭矩输出。

它具有液压良好的特性,可以在发动机和变速器之间平稳地传递动力。

5. 智能控制系统:ZF自动变速箱配备了智能控制系统,可以

根据车辆的状态和驾驶者的需求,实时调整换挡时机和齿轮比,以提供最佳的驾驶感受和燃油经济性。

总的来说,ZF自动变速箱通过液力耦合器、湿式离合器、齿

轮组合、换挡控制和智能控制系统等部件的协同工作,实现了

高效、平稳和智能的自动换档操作。

这使得ZF自动变速箱成为现代汽车中广泛采用的变速器系统之一。

解析德国采埃孚九速自动变速器吴泽辉【期刊名称】《汽车维修与保养》【年(卷),期】2013(000)006【总页数】4页(P88-90,93)【作者】吴泽辉【作者单位】【正文语种】中文德国采埃孚集团公司(ZF)是当今世界上最主要的传动系统产品专业制造厂家之一,其主要产品包括机械式变速器、自动变速器和各式齿轮传动箱等。

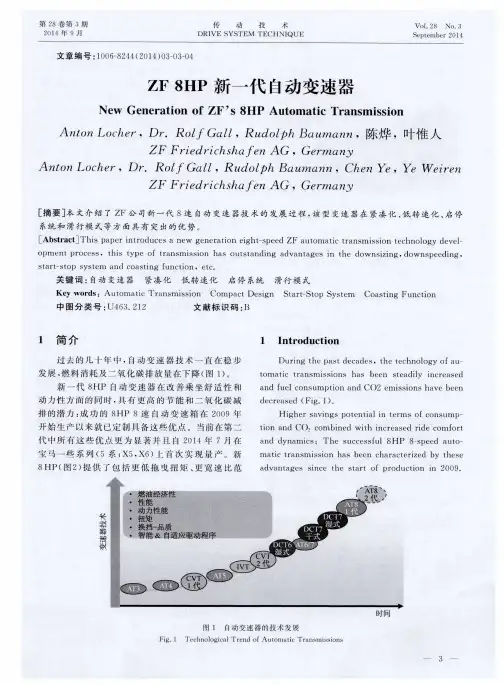

本文重点分析ZF九速自动变速器的动力传递路线(图1),解析ZF的设计理念,希望对于从事自动变速器维修、教学和设计的人员有所启示。

图1 ZF九速自动变速器动力传递路线图(原厂)图2是作者自制的ZF九速自动变速器动力传递路线图,该图采用四个单级行星排,可以将第一个行星排和第二个行星排看成一个变速器,将第三个行星排和第四个行星排看成另一个变速器。

需要注意各排的连接关系,第一排齿圈与第二排太阳轮连接,第一排行星架和第二排行星架连接作为输出驱动第三排齿圈,第三排行星架和第四排齿圈连接,第三排和第四排太阳轮连接。

图中有E、F、B三个离合器和A、D、C三个制动器,由第四排行星架作为输出。

下面,依次对ZF九速自动变速器动力传递路线进行分析。

图2 ZF九速自动变速器动力传递路线图(自制)一、一挡动力传递路线分析图3为一挡时,离合器F接合,驱动第一排齿圈和第二排太阳轮。

因为制动器D制动第二排齿圈,所以利用第二排太阳轮驱动行星架减速输出至第三排齿圈。

在第三排和第四排,因为制动器A制动两排的太阳轮,在第三排齿圈驱动行星架减速输出至第四排齿圈,在第四排齿圈驱动行星架减速输出。

所以一挡时形成三级减速,分别是第二排太阳轮驱动行星架减速、第三排齿圈驱动行星架减速、第四排齿圈驱动行星架减速。

图3 一挡动力传递路线分析二、二挡动力传递路线分析图4为二挡时,离合器F保持接合,驱动第一排齿圈和第二排太阳轮。

但是制动器C制动第一排太阳轮,所以在第一排太阳轮固定。

齿圈驱动行星架减速输出至第三排齿圈,第三排和第四排工作与一挡相同。

ZF和DANA变速箱原理修改ZF和DANA是两家世界著名的车辆零部件制造商,其变速箱技术在汽车产业中占据重要地位。

为提高汽车的性能和燃油经济性,ZF和DANA不断对其变速箱原理进行改进和修改。

本文将对ZF和DANA变速箱原理进行详细解析。

一、ZF变速箱原理修改:1.多片离合器技术的引入:传统的手动变速箱通过机械方式进行换挡,操作繁琐且容易出错。

为解决这一问题,ZF引入了多片离合器技术,通过电控系统实现自动换挡,提升了驾驶的舒适性和操作的便捷性。

2.高效摩擦材料的使用:ZF对变速箱中的摩擦片进行了改进,采用了高效的摩擦材料,降低了能量损失和热量的产生,提高了传动效率和燃油经济性。

3.增加挡位数量:为满足不同行驶条件和驾驶偏好,ZF的变速箱逐渐增加了挡位数量。

传统的手动变速箱通常具有四挡或五挡,而ZF现代化的变速箱可以达到八挡甚至更多,使得发动机在不同转速下都能保持合理的运转,提高了车辆的驾驶性能。

二、DANA变速箱原理修改:1.置换式变速箱的改进:DANA的置换式变速箱是一种通过多个行星齿轮组来实现不同挡位传动的技术。

为了提高其效率和稳定性,DANA进行了齿轮轴承的改进,采用了高强度合金材料和精密的制造工艺,提高了齿轮齿面的接触质量和耐磨性。

2.液力变矩器技术的应用:液力变矩器是一种通过油液的流动实现传动的装置,在汽车的启动、换挡和低速行驶时起到重要作用。

DANA对液力变矩器进行了改进,通过增加调节阀的数量和优化流体传动路径,提高了传动效率和响应速度,减少了能量损失。

3.电子控制系统的引入:DANA的变速箱中引入了先进的电子控制系统,通过传感器和计算机的协同工作,实现了自动换挡和智能驾驶功能。

电子控制系统可以根据实时的行驶条件和驾驶者的指令,精确控制液体的流动和行星齿轮的组合,提高了驾驶的舒适性和安全性。

总结:ZF和DANA作为汽车变速箱领域的顶级制造商,其不断对变速箱原理进行改进和修改,旨在提高汽车的性能和燃油经济性。