铝壳方型锂离子电池厚度分析

- 格式:pptx

- 大小:6.67 MB

- 文档页数:37

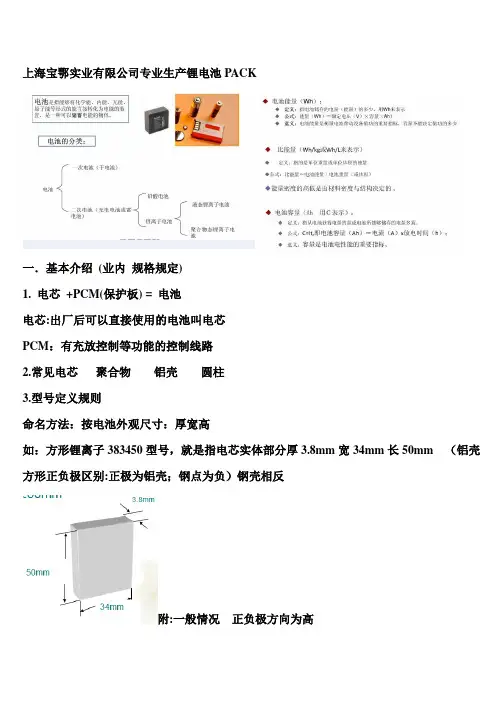

上海宝鄂实业有限公司专业生产锂电池PACK一.基本介绍(业内规格规定)1.电芯+PCM(保护板) = 电池电芯:出厂后可以直接使用的电池叫电芯PCM:有充放控制等功能的控制线路2.常见电芯聚合物铝壳圆柱3.型号定义规则命名方法:按电池外观尺寸:厚宽高如:方形锂离子383450型号,就是指电芯实体部分厚3.8mm宽34mm长50mm (铝壳方形正负极区别:正极为铝壳;钢点为负)钢壳相反附:一般情况正负极方向为高聚合物(软包)383450型号,就是指电芯实体部分宽34mm厚3.8mm长50mm (正负极区别:正极极耳为铝转镍;负极为镍带)圆柱型18650型号,就是指电芯直径18mm长65mm 常规不多介绍二.简单了解一下锂电池(就是好坏)锂离子电池具有以下优点:1)单体电池的工作电压高达3.6-3.8V:2)比能量大,目前能达到的实际比能量为100-115Wh/kg和240-253Wh/L(2倍于Nl-Cd,1.5倍于Ni-MH),未来随着技术发展,比能量可高达150Wh/kg和400 Wh/L3)循环寿命长,一般均可达到500次以上,甚至1000次.对于小电流放电的电器,电池的使用期限将倍增电器的竞争力.4)安全性能好,无公害,无记忆效应.5)自放电小室温下充满电的Li-ion储存1个月后的自放电率为10%左右,大大低于Ni-Cd的25-30%,Ni、MH的30-35%。

锂离子电池也存在着一定的缺点,如:1)电池成本较高。

主要表现在LiCoO2的价格高(Co的资源较小),电解质体系提纯困难。

2)不能大电流放电。

由于有机电解质体系等原因,电池内阻相对其他类电池大。

故要求较小的放电电流密度,一般放电电流在0.5C以下,只适合于中小电流的电器使用。

3)需要保护线路控制。

A、过充保护:电池过充将破坏正极结构而影响性能和寿命;同时过充电使电解液分解,内部压力过高而导致漏液等问题;故必须在4.1V-4.2V的恒压下充电;B、过放保护:过放会导致活性物质的恢复困难,故也需要有保护线路控制。

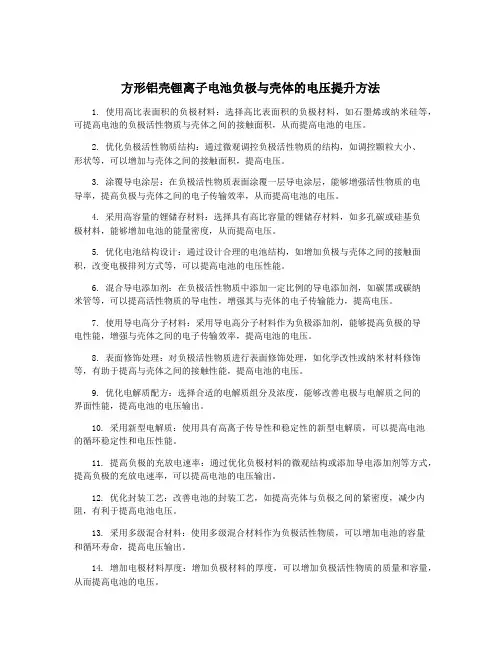

方形铝壳锂离子电池负极与壳体的电压提升方法1. 使用高比表面积的负极材料:选择高比表面积的负极材料,如石墨烯或纳米硅等,可提高电池的负极活性物质与壳体之间的接触面积,从而提高电池的电压。

2. 优化负极活性物质结构:通过微观调控负极活性物质的结构,如调控颗粒大小、形状等,可以增加与壳体之间的接触面积,提高电压。

3. 涂覆导电涂层:在负极活性物质表面涂覆一层导电涂层,能够增强活性物质的电导率,提高负极与壳体之间的电子传输效率,从而提高电池的电压。

4. 采用高容量的锂储存材料:选择具有高比容量的锂储存材料,如多孔碳或硅基负极材料,能够增加电池的能量密度,从而提高电压。

5. 优化电池结构设计:通过设计合理的电池结构,如增加负极与壳体之间的接触面积,改变电极排列方式等,可以提高电池的电压性能。

6. 混合导电添加剂:在负极活性物质中添加一定比例的导电添加剂,如碳黑或碳纳米管等,可以提高活性物质的导电性,增强其与壳体的电子传输能力,提高电压。

7. 使用导电高分子材料:采用导电高分子材料作为负极添加剂,能够提高负极的导电性能,增强与壳体之间的电子传输效率,提高电池的电压。

8. 表面修饰处理:对负极活性物质进行表面修饰处理,如化学改性或纳米材料修饰等,有助于提高与壳体之间的接触性能,提高电池的电压。

9. 优化电解质配方:选择合适的电解质组分及浓度,能够改善电极与电解质之间的界面性能,提高电池的电压输出。

10. 采用新型电解质:使用具有高离子传导性和稳定性的新型电解质,可以提高电池的循环稳定性和电压性能。

11. 提高负极的充放电速率:通过优化负极材料的微观结构或添加导电添加剂等方式,提高负极的充放电速率,可以提高电池的电压输出。

12. 优化封装工艺:改善电池的封装工艺,如提高壳体与负极之间的紧密度,减少内阻,有利于提高电池电压。

13. 采用多级混合材料:使用多级混合材料作为负极活性物质,可以增加电池的容量和循环寿命,提高电压输出。

方形锂电池的结构和优缺点有哪些?锂离子电池按外形分为方形锂电池(如常用的手机电池电芯)、柱形锂电池(如18650、18500等)和扣式锂电池;锂电池按外包材料分为铝壳锂电池、钢壳锂电池、软包电池;按正极材料分为钴酸锂、磷酸铁锂、锰酸锂、锂聚合物。

目前,主流的锂电池封装形式主要有三种,即圆柱、方形和软包。

方形锂电池通常是指铝壳或钢壳方形电池,方形电池的普及率在国内很高。

方形电池的结构较为简单,不像圆柱电池采用强度较高的不锈钢作为壳体及具有防爆安全阀的等附件,所以整体附件重量要轻,相对能量密度较高。

方形锂电池的结构一个典型的方形锂电池,主要组成部件包括:顶盖,壳体,正极板、负极板、隔膜组成的叠片或者卷绕,绝缘件,安全组件等。

其中,红圈中的两个是安全结构,NSD针刺安全装置;OSD过充保护装置。

针刺安全保护装置。

这是在卷芯的最外面加上了金属层,例如铜薄片。

当针刺发生时,在针刺位置产生的局部大电流通过大面积的铜薄片迅速把单位面积的电流降低,这样可以防止针刺位置局部过热,缓减锂电池热失控发生。

过充安全保护装置,目前这个安全设计在很多电池上都能看到。

一般是一个金属薄片,配合fuse使用,fuse可以设计到正极集流体上,过充时锂电池内部产生的压力使得OSD触发内部短路,产生瞬间大电流,从而使Fuse熔断,从而切断电池内部电流回路。

壳体一般为钢壳或者铝壳,随着市场对能量密度的追求的驱动以及生产工艺的进步,铝壳逐渐成为主流。

方形锂电池的优缺点有哪些?优点,方形锂电池封装可靠度高;系统能量效率高;相对重量轻,能量密度较高;结构较为简单,扩容相对方便,是当前通过提高单体容量来提高能量密度的重要选项;单体容量大,则系统构成相对简单,使得对单体的逐一监控成为可能;系统简单带来的另外一个好处是稳定性相对好。

缺点,由于方形锂电池可以根据产品的尺寸进行定制化生产,所以市场上有成千上万种型号,而正因为型号太多,工艺很难统一;生产自动化水平不高,单体差异性较大,在大规模应用中,存在系统寿命远低于单体寿命的问题。

锂离子动力电池铝壳壳体电位研究作者:蔡晓利郭毓优来源:《河南科技》2016年第23期摘要:分析影响锂离子动力电池外壳电位的影响因素,结果表明:壳体表面残留的电解液,电芯外层隔膜破损,极耳包胶不完整均会影响壳体电位;正极对壳体电位超过1V,会导致壳体腐蚀的发生。

为避免壳体发生腐蚀,通常采用的方法有对电芯外部增加绝缘保护袋,在铝壳内部增加绝缘保护涂层,对极耳进行绝缘胶纸全覆盖。

关键词:锂离子动力电池;铝壳电位;腐蚀中图分类号:TM912 文献标识码:A 文章编号:1003-5168(2016)12-0142-02由于环境污染严重以及石油能源的危机,锂离子电池以其高的能量密度、环境友好等优点,得到重点关注。

其中铝壳锂离子电池,由于铝来源广且价格相对较低,质轻、具有延展性、易加工、重量比能量高等优点被广泛应用。

为了防止壳体腐蚀,目前采用的是正极和盖板导通的方法,以降低正极对壳体的电位,理论上正极和壳体导通后正极与壳体间的电压应为0V,但实际生产过程中出现了正极和壳体间电压大于0V的电池,现对这部分电池进行研究,分析其异常原因,并制定纠正措施。

1 电池的制备正极材料磷酸铁锂与导电石墨、PVDF和NMP溶剂混合,搅拌成正极浆料,浆料涂布在铝箔上,通过辊压,制片得到正极片;负极石墨与导电石墨,粘结剂与去离子水混合,搅拌成负极浆料,浆料涂布在铜箔上,通过辊压,制片得到负极片;在叠片机上,将正、负极片与隔膜通过叠片的方式制成电芯,再通过电芯装配将电芯放入铝壳中,激光封口后,注液形成电池。

电池化成之后,进行容量测试,容量测试最后工步将电池荷电状态调整为30%SOC,对应的电池电压为3.285~3.305V;定容工步完成之后测试正极对壳体电压。

2 结果与讨论2.1 壳体电压的形成图1为电池电压与正负极对壳体电压之和的对比。

对正负极间电压以及正极对壳体电压、负极对壳体电压分别进行测试,正极参比壳体与负极参比壳体之和基本上与电池电压相一致。

第43卷 第5期 2016年5月天 津 科 技TIANJIN SCIENCE & TECHNOLOGYV ol.43 No.5May 2016收稿日期:2016-04-22应用技术铝壳锂离子电池壳体腐蚀的研究张智贤,阴育新(天津力神电池股份有限公司 天津300191)摘 要:对锂离子的壳电压进行了研究,并利用极化曲线、ICP 和SEM 等测试方法分析了铝壳锂离子电池壳体发生腐蚀的原因。

结果表明:铝壳锂离子电池的正极与壳体间的电位差较大时,锂离子会嵌入铝壳中,形成松散的锂铝合金,使铝壳发生腐蚀,甚至造成电池漏液;锂离子电池内部流动的电解液越多,电池发生壳体腐蚀的可能性就越大。

为了防止电池发生壳体的内部腐蚀,应尽量将锂离子电池正极与铝壳的电位差降低至1000mV 以内,并且在保证电池性能的基础上降低流动电解液的含量。

关键词:锂离子电池 铝壳 电位差 腐蚀中图分类号:TQ152 文献标志码:A 文章编号:1006-8945(2016)05-0074-03Corrosion of Aluminum Can of Lithium Ion BatteryZHANG Zhixian ,YIN Yuxin(Tianjin Lishen Battery Joint-Stock Co.,Ltd.,Tianjin 300191,China )Abstract :The corrosion of aluminum can was analyzed by the methods of CV ,ICP and SEM by studying the aluminum can voltage .The results show that :lithium ion insets into the aluminum can with high potential difference between the posi-tive electrode and aluminum cans ,which causes the corrosion and leak of aluminum cans .The more electrolyte flowing in the battery ,the greater possibility corrosion will occur .Therefore ,to avoid the internal corrosion of aluminum can of lith-ium ion batteries ,the potential difference between the positive electrode and aluminum cans should be lowered to 1000mV and below and the content of flowing electrolyte be reduced while maintaining battery performance. Key words :lithium ion battery ;aluminum can ;potential difference ;corrosion随着化石能源的逐渐消耗,环境污染日益恶化,人们对于能源的需求逐渐转向了风能、太阳能等可再生的清洁能源。

小动力方形铝壳锂离子电池和电容式锂离子电池好嘞,咱们今天来聊聊小动力方形铝壳锂离子电池和电容式锂离子电池。

这俩东西可真是现代科技的小精灵。

想想看,咱们的手机、笔记本,甚至电动汽车,都离不开它们,真是生活中的小英雄。

咱们先说说这小动力方形铝壳锂离子电池。

你要知道,它可不是随便哪个电池都能比的。

它的外形方方正正,像个小砖头,轻巧又坚固,给人一种踏实的感觉。

铝壳的设计,不仅颜值高,还耐用,防摔,防水,简直是小伙伴们的护身符。

它的容量也很可观,虽然体积小,但里面的电量可是不小的,能让你的手机续航得久一点,不然一会儿就“没电”了,真是让人抓狂。

咱们再聊聊电容式锂离子电池。

这个小家伙可真是个“急性子”,放电速度那叫一个飞快。

你想啊,在一些高性能的设备里,电容式电池能瞬间释放大量的能量,简直是让人目瞪口呆。

像是电动汽车的加速,瞬间就能给你一种“风驰电掣”的感觉。

它不仅能快速充电,使用起来也是畅快淋漓。

可是,你知道的,天下没有免费的午餐,它的储电能力就相对较小,续航时间不如铝壳电池那么持久。

就像那句老话:“一口吃不成胖子”,要速度就得牺牲一点续航,取舍之间,大家都懂的。

再说了,虽然这两种电池各有千秋,但它们的应用场景可不一样。

小动力方形铝壳锂离子电池更适合那些需要长时间稳定供电的设备。

比如说你的手机、平板,还有一些便携式电子产品,它们可全靠这小电池的支持。

要是电池没电,连上厕所都得担心,别说打游戏、追剧了,简直是让人抓狂。

而电容式电池呢,适合那些需要瞬间高能量输出的场合。

像是电动车、一些工业设备,充电一会儿,能让你瞬间感受到动力的爆发,简直像是给你打了兴奋剂。

不过,说到电池的环保性,这俩小家伙也都在努力追赶。

铝壳电池的回收率在不断提高,能让咱们用得更安心。

电容式电池在这方面也不甘示弱,材料的循环利用越来越受到重视。

毕竟,咱们都希望能在享受科技带来的便利的同时,也能为地球尽一份力,不然以后咱们的后代可怎么办呀。

咱们也不能忽略它们的成本问题。

手机电池设计规范目录一.概述 (1)二.常用手机电池封装方式介绍 (3)三.各类封装方案设计规范 (6)1.框架工艺电池设计规范 (6)2.点胶工艺电池设计规范 (12)3.注塑工艺设计规范 (18)4.MPACK电池设计规范 (25)5.软包工艺电池设计规范 (28)6.激光点焊工艺设计规范 (34)7.软包电池自动化设计规范 (37)8.部件尺寸公差设计规范 (40)一.概述全球通信行业飞速发展,一个崭新的移动互联时代正向我们走来,手机的需求量将更大。

对手机电池而言,这将是一个充满机遇与挑战的大市场。

近年来手机的功能和款式更新换代虽然频繁,但手机电池封装工艺却并没有明显的进步。

作为手机电池企业,如何才能在技术上取得突破?如何才能在国际竞争中争取到更大的优势呢?封装专业化将是手机电池封装厂商的出路。

要成为专业的封装厂商,必先在自身设计和工艺上形成具有专业性、规范性、前瞻性的指导文件。

我司在手机电池封装行业已经拼搏十数年,累计下了丰富的设计和生产经验,拥有目前封装行业所有的封装工艺,并推出了两项自主专利的封装方式。

本规范旨在为飞毛腿电子有限公司累计多年封装检验,总结和规范封装设计及工艺要求,满足客户要求,市场要求,成本要求,进一步提升封装水平。

二.常用手机电池封装方式介绍手机电池发展到今天,已经形成多种封装方式,其封装难度、工艺成本、外观尺寸各有优势,目前常用有七种封装方式,详见下文介绍:一.框架类方案优势:该方案适用面广,过程工艺相对简单;适用范围:适用与电池长度方向尺寸极限,但宽度方向空间富余,可以将保护板放置在侧面的方案;二.打胶类方案优势:电池空间利用率高,成品尺寸较小;方案不足:因该方案公差易产生一定累积;而国产电芯尺寸的公差远大于进口电芯,该方案不适用使用国产电芯方案.三.注塑类厚度方向空间利用率高,生产工艺简单,适合Polymer电芯封装(注:由于高温胶填充,视不同厂家电芯而异)四、MPACK工艺类新方案(上下钢片方式)前后壳+上下钢片+上下双面胶+填充硅胶+铭牌;PTC改为贴片在PCB上,点焊方便,工序简单。

锂离子电池顶盖技术研究进展皮玉平【摘要】本文介绍了锂离子电池顶盖的主要功能,以及技术领域的性能、研究与现状和热点问题.探讨了锂离子电池顶盖生产技术,重点介绍了注塑顶盖、铆接/焊接顶盖和复合极柱顶盖的结构,重点关注了降低顶盖空间占用率、降低电腐蚀技术、防爆阀技术、以及顶盖负极柱等零部件材料,并展望了锂离子电池顶盖的未来发展方向.【期刊名称】《江西化工》【年(卷),期】2019(000)004【总页数】4页(P121-124)【关键词】锂离子电池;顶盖结构;防爆阀;负极柱【作者】皮玉平【作者单位】江西赣锋电池科技有限公司,江西新余338004【正文语种】中文1 引言在国家政策和市场的双轮驱动下,电动汽车、储能行业和电动工具等行业的迅速发展,因此,对锂离子电池的需求越来越旺盛。

由于它具有体积小、能量密度高、安全性高、自放电小、寿命长、可大电流充放电、环境友好等优点,已在储能、通信、手机、笔记本电脑、数码相机、电动汽车、航空航天、军事装备等多个领域广泛应用。

当前,金属外壳的锂离子电池受到了广大锂电生产厂商和用户的追捧,其散热性能好、机械强度高等优势是它的主要优势[1-3]。

在电动汽车行业,锂离子电池是锂离子电池电动车的心脏,相当于燃油汽车发动机,其性能的好坏对锂离子电池电动车的各项性能有着直接影响,在锂离子电池电动汽车未来发展道路上有着巨大的影响[4-5]。

锂离子电池具有可靠的安全性能是基础,一是防止电池起火、爆炸引起的安全危害;二是防止电池滥用造成的自身功能异常、损坏。

目前,圆柱、方形和软包是主流锂离子电池封装的三种形式。

铝壳或钢壳材质方形电池是常见的方形锂离子电池,且方形铝壳锂电池在国内的普及率很高。

持续提高锂电池安全性和能量密度才能满足人们的最新需求,方形铝壳锂离子电池顶盖作为锂离子电池的重要组成部分,进而对其安全设计、自重及空间利用率有了更高的要求[6-8]。

为降低重量、提高能量密度和制造成本,锂离子电池顶盖材质由不锈钢材质向铝合金发展,顶盖负极柱材质由全铜、铜镀镍向铜铝摩擦焊、铜铝复合板发展。

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201610827819.4(22)申请日 2016.09.19(71)申请人 江西恒动新能源有限公司地址 330013 江西省南昌市临空经济区儒乐湖大街1001号(72)发明人 沈弘坤 冯臣相 王超 (74)专利代理机构 北京科亿知识产权代理事务所(普通合伙) 11350代理人 汤东凤(51)Int.Cl.B23P 15/00(2006.01)B21D 22/20(2006.01)H01M 2/02(2006.01)(54)发明名称一种方形动力锂离子电池铝壳的加工技术(57)摘要本发明公开了一种方形动力锂离子电池铝壳的加工技术,采用拉铝管成型工艺,其按照以下步骤进行:步骤一:将铝料热拉伸成圆管;步骤二:将步骤一的圆管二次冷拔到壁厚为0.5mm;步骤三:将步骤二壁厚为0.5mm的圆管通过方形模具整形成所需的方形结构铝壳。

本发明的优点:工艺简单,所需设备、模具及人工成本极低,容易实现自动化量产,生产效率高,不良率低,任意高度尺寸壳体随意切割,不同型号尺寸壳体开发简单,解决了拉方形铝管壳体壁厚不能达到0.5mm的问题。

权利要求书2页 说明书3页CN 106271458 A 2017.01.04C N 106271458A1.一种方形动力锂离子电池铝壳的加工技术,其特征在于,采用拉铝管成型工艺,其按照以下步骤进行:步骤一:将铝料热拉伸成圆管;步骤二:将步骤一的圆管二次冷拔到壁厚为0.5mm;步骤三:将步骤二壁厚为0.5mm的圆管通过方形模具整形成所需的方形结构铝壳。

2.根据权利要求1所述的一种方形动力锂离子电池铝壳的加工技术,其特征在于,其按照以下步骤进行:步骤一:根据方形动力锂离子电池铝壳的上下侧面的周长将铝料热拉伸成相同周长的圆管;步骤二:将步骤一的圆管拉伸到壁厚为1mm;步骤三:将步骤二壁厚为1mm的圆管二次冷拔到壁厚为0.5mm;步骤四:将步骤三壁厚为0.5mm的圆管通过方形模具整形成所需的方形结构铝壳;步骤五:在步骤四后根据方形动力锂离子电池铝壳所需的高度进行切割。

锂离子动力电池铝壳壳体电位研究蔡晓利;郭毓优【摘要】分析影响锂离子动力电池外壳电位的影响因素,结果表明:壳体表面残留的电解液,电芯外层隔膜破损,极耳包胶不完整均会影响壳体电位;正极对壳体电位超过1V,会导致壳体腐蚀的发生.为避免壳体发生腐蚀,通常采用的方法有对电芯外部增加绝缘保护袋,在铝壳内部增加绝缘保护涂层,对极耳进行绝缘胶纸全覆盖.【期刊名称】《河南科技》【年(卷),期】2016(000)023【总页数】2页(P142-143)【关键词】锂离子动力电池;铝壳电位;腐蚀【作者】蔡晓利;郭毓优【作者单位】中航锂电(洛阳)有限公司,河南洛阳471003;中航锂电(洛阳)有限公司,河南洛阳471003【正文语种】中文【中图分类】TM912由于环境污染严重以及石油能源的危机,锂离子电池以其高的能量密度、环境友好等优点,得到重点关注。

其中铝壳锂离子电池,由于铝来源广且价格相对较低,质轻、具有延展性、易加工、重量比能量高等优点被广泛应用。

为了防止壳体腐蚀,目前采用的是正极和盖板导通的方法,以降低正极对壳体的电位,理论上正极和壳体导通后正极与壳体间的电压应为0V,但实际生产过程中出现了正极和壳体间电压大于0V的电池,现对这部分电池进行研究,分析其异常原因,并制定纠正措施。

正极材料磷酸铁锂与导电石墨、PVDF和NMP溶剂混合,搅拌成正极浆料,浆料涂布在铝箔上,通过辊压,制片得到正极片;负极石墨与导电石墨,粘结剂与去离子水混合,搅拌成负极浆料,浆料涂布在铜箔上,通过辊压,制片得到负极片;在叠片机上,将正、负极片与隔膜通过叠片的方式制成电芯,再通过电芯装配将电芯放入铝壳中,激光封口后,注液形成电池。

电池化成之后,进行容量测试,容量测试最后工步将电池荷电状态调整为30%SOC,对应的电池电压为3.285~3.305V;定容工步完成之后测试正极对壳体电压。

2.1 壳体电压的形成图1为电池电压与正负极对壳体电压之和的对比。

锂金属片厚度与容量

锂金属片厚度与容量之间的关系,主要取决于其直径和厚度。

直径通常在10~30mm之间,厚度一般在0.1~3mm之间。

其厚度允许偏差根据不同范围有不同的规定,如0.2~0.3mm 的允许偏差为±0.01mm,0.3~0.5mm的允许偏差为±0.02mm,0.5~1.0mm的允许偏差为±0.03mm,1.0~2.0mm的允许偏差为±0.04mm。

在实验室研究和商业化的金属锂二次电池中,锂金属负极的理片厚度通常在几十到几百微米(μm)之间。

一些研究中使用的锂金属负极厚度可能为几十微米,而商业化的金属锂二次电池中,锂金属负极的厚度可能会更厚一些,以满足电池的循环稳定性和安全性的要求。

请注意,具体的厚度和容量关系还受到其他因素的影响,建议咨询专业人士获取准确信息。