刮刀涂布头操作培训手册

- 格式:doc

- 大小:1.42 MB

- 文档页数:27

涂布刮刀使用方法嘿,朋友们!今天咱来聊聊涂布刮刀这玩意儿的使用方法。

你可别小瞧了它,这就好比是咱厨房里的那把趁手的菜刀,用好了那可是能做出美味佳肴的哟!先说说这准备工作吧,就像要去打仗,你得先把武器装备给整齐全咯。

把涂布刮刀拿出来,好好检查检查,看看有没有啥毛病,要是有个缺口啥的,那可不行,这就好比你去跑步穿了双破鞋,不得劲呀!然后呢,把要涂布的材料准备好,可别到时候手忙脚乱的。

接下来就是正式操作啦!你得像个老司机开车一样,稳稳地握住这涂布刮刀。

可别松松垮垮的,不然涂出来的东西那可就歪七扭八啦!你想想,要是画画的时候手抖一下,那画不就毁了嘛!然后呢,顺着一个方向慢慢地刮过去,这就得有耐心,不能着急,一着急就容易出错。

就好像你走路,走得太快是不是容易摔跟头呀!在刮的过程中,你还得注意力度。

轻了吧,涂得不均匀;重了吧,又可能把材料给弄坏了。

这可真是个技术活呀!你说这像不像骑自行车,太轻了踩不动,太重了又累得慌。

而且呀,你得时刻留意着涂出来的效果,要是有不满意的地方,赶紧调整。

这就跟你做手工似的,边做边看,随时改进。

还有哦,不同的材料可能需要不同的涂布方法呢!这就跟每个人的口味不一样,做菜的方法也不一样。

你得根据实际情况来调整,可不能死脑筋呀!比如说有些材料比较稀,那你就得快点刮;有些材料比较稠,那你就得使点劲。

这要是弄错了,那可就麻烦啦!哎呀呀,说了这么多,其实总结起来就是要细心、耐心、有技巧。

这涂布刮刀虽然看着简单,但是要用好它还真不容易呢!就像那句话说的,“看似寻常最奇崛,成如容易却艰辛”。

咱可不能小瞧了任何一个小工具,它们都有大用处呢!只要咱好好琢磨,多多练习,肯定能把这涂布刮刀用得溜溜的,涂出来的东西那也是杠杠的!大家加油吧!。

逗号式刮刀涂布头操作流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!逗号式刮刀涂布头是一种常见的涂布设备,用于在各种材料表面上均匀涂布涂料、胶水或其他液体。

刮刀式上胶涂布机操作规范1:开启总电源开关,按排风机.对边机开启按钮;2:开启蒸气开关,开启时要分几次开启完毕,不能一次打开,一次打开时蒸气管道内的冷凝水会造成水锤撞击蒸汽管道的危险现象;3:先将机头机尾各辊筒清洗干并按订单要求把离型纸.棉纸(或铝箔) 安装到前后放卷十字架上放上,且用引布将离型纸按穿布图方式穿到收卷十字架的收卷轴上;4:安装机头挡胶板并用塞尺调整刮刀与上胶辊的间隙,使间隙与上胶厚度接近,调好后将所需胶桨放到挡胶板上准备开机;5:开启循环风机,让烤箱升温,待温度升到所需温度时关闭每节烤箱的旁通阀;6: 开启前(放卷)后(收卷)张力按钮,并调到所需张力设置数;7:开机前由机尾操作员按一长声电铃警报机头及在机台旁边人员迅速离开各传动部位,机头操作员听到一长声电铃后回复一长声铃声给机尾人员,示意可以正常开机;8:按开机按钮,接着再按加速按钮,当上胶的离型纸进入第一节烤箱时停机,约十分钟待胶面干燥后用干净膜贴到离型纸上将胶转移到膜上,用厚度计测量有胶膜的厚度,若厚度不符时再重复上面操作,若厚度符合时则重新启动开机,待机速达到所需速度时停止;(加速按钮不能长时间按住不放,应加速到一定速度时松开再二次加速),加速时随时留意胶面是否干燥?9:待有胶离型纸出到机尾贴合辊时将棉纸(或铝箔)贴到到胶的离型纸上,将接布程序切换到自动模式,按自动接布启动按钮,待十字架定位后按切刀臂启动按钮,当新收卷轴的预转速度正常时再按切刀发射按钮(此操作适合11线) ;待有胶面到收卷轴时按接布开始按钮,再用小刀将纸切断接到新轴上,按接布完成按钮(此操作适合10线)10:若生产铝箔时,当卷取到要求长度时,再按第9条方法操作,切下铝箔半成品经测量厚度检验合格后包装好并填写条码缴库进仓;若生产单面时当卷取到要求长度时,再按第9条方法操作,再将单面放到机尾放卷架复合双面; 若生产双面时,当卷取到要求长度时,再按第9条方法操作,切下双面半成品经测量厚度检验合格后包装好并填写报表打印条码缴库进仓。

涂布作业指导书1. 引言本指导书旨在为涂布作业提供指导,并确保作业过程顺利进行。

涂布作业是一项涉及涂布机和涂布材料的工艺,涂布机利用刮刀或辊筒将涂布材料均匀地涂布于基材上。

本指导书将包含作业准备、作业流程、安全事项以及常见问题解决方法等内容。

2. 作业准备在进行涂布作业之前,需要做好以下准备工作: - 准备涂布机及其配件:确保涂布机的正常运行并清洁好刮刀或辊筒。

- 准备涂布材料:根据作业需要选择合适的涂布材料,并确保其质量合格。

- 准备基材:将需要涂布的基材准备好,并确保其表面光滑清洁。

- 准备必要的工具:例如刷子、刮刀、搅拌棒等。

3. 作业流程涂布作业的基本流程如下: 1. 清洁涂布机:确保涂布机内外清洁,使用清洁剂清洗机器表面和涂布部件,避免污染涂布材料。

2. 调整涂布机参数:根据涂布材料和基材的要求,调整涂布机的运行参数,例如速度、涂布量等。

3. 调试涂布机:将涂布材料放入涂布机的供料系统中,并进行试机,确保涂布机正常运行。

4. 开始涂布:将基材放在涂布机的进料部位,确保基材的位置正确,并启动涂布机进行涂布作业。

5. 监控涂布质量:定期检查涂布质量,确保涂布均匀、无气泡或颜色不均等问题出现。

6. 调整涂布机参数:根据实际情况,调整涂布机的参数,以获得更好的涂布效果。

7. 完成涂布作业:当涂布达到要求时,关闭涂布机,完成涂布作业。

8. 清洁涂布机及配件:在完成涂布作业后,清洁涂布机和配件,以备下次使用。

4. 安全事项进行涂布作业时,需要注意以下安全事项: - 穿戴适当的防护装备,如手套、口罩、护目镜等,以保护自己免受涂布材料的伤害。

- 注意操作涂布机时的安全距离,避免发生意外事故。

- 确保涂布机的电源和其他电气设备安全可靠,并定期进行检查。

- 遵循涂布材料和涂布机的使用说明,以免发生意外损坏或人身伤害。

-处理废弃涂布材料时,遵守环境保护的相关法规和要求。

5. 常见问题及解决方法在涂布作业过程中,可能会遇到一些常见问题,下面列举了一些常见问题及其解决方法: - 涂布不均匀:可能是涂布机参数设置不正确,调整涂布机的涂布量或速度等参数。

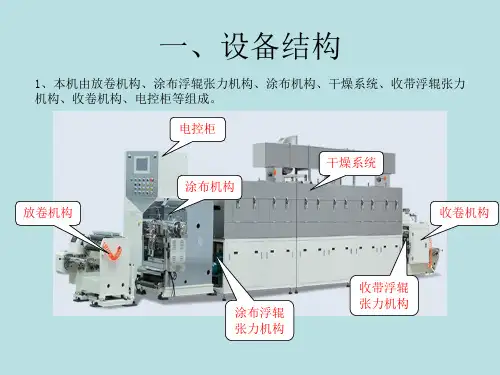

涂布机初级操作技术与维修培训课件 (一)涂布机是一种用于涂布、喷涂涂料的专业设备,广泛应用于许多领域,如汽车制造、家居装修等。

精通涂布机的操作技术与维修知识,能够保证设备的正常运转,并且使喷涂效果更加出色。

为此,我们需要进行涂布机初级操作技术与维修培训,从而提高操作人员的专业技能和素质。

涂布机初级操作技术第一点:熟悉涂布机的结构和工作原理在正式操作涂布机之前,我们需要先了解涂布机的结构和工作原理。

涂布机主要由马达、刮刀、涂刷机构、驱动装置等组成。

了解其工作原理,才可以更加准确地掌握操作技巧。

第二点:掌握调配涂料的方法涂布机中所使用的涂料是非常重要的,正确地调配涂料才能产生出优质的喷涂效果。

因此,在进行涂布机操作前,我们需要了解如何根据涂装要求,选用合适的涂料进行调配。

第三点:熟练掌握涂布机的操作步骤涂布机的操作步骤是非常重要的,我们需要按照步骤进行操作,以保证操作的安全和稳定。

涂布机的操作步骤一般包括涂料的选定、涂装面的准备、马达的启动、刮刀的调整等。

第四点:掌握涂布机的管理和维护技能涂布机的高效工作需要进行良好的管理和维护。

因此,在操作涂布机时,我们还需要做好设备的管理和维护工作。

如定期检查设备、清洁设备、更换涂装刀片等。

涂布机的维修培训第一点:故障诊断技术在工作过程中,涂布机难免会出现故障。

因此,我们需要掌握涂布机故障的诊断技术,能够快速准确地找到故障原因并进行修复。

第二点:维修方法与技能涂布机故障的维修方法和技能也非常重要。

我们需要掌握涂布机各个部件的构造和机理,以及各个部件的拆卸、修复、更换方法等。

第三点:安全操作技巧在进行涂布机维修时,我们需要了解设备的安全操作规程和技巧,如隔离操作区域、检查电器电缆、保证维修前机器选项全关等。

这些措施可以有效地减少维修人员的安全风险。

综上所述,涂布机初级操作技术和维修培训课程非常必要,能够提高装备管理和使用效果,从而提高涂布机工作的效能。

只有在专业的知识培训之后,我们才能更好地控制和利用涂布机这一专业设备,为涂装工作和安全生产提供有力的保证。

涂布车间调刀表操作规范:

操作步骤:

1.打开气压,并检查刮刀气压与涂布气压是否正常.

2.检查刀表是否正常.(要求:刀表表面干净,数字清晰)

3.锁紧刮刀螺丝,并推动刮刀,确认是否锁紧.

4.按急停,锁住机器.(防止在调刀口时,旁人按测试,损伤刮刀)

5.将刮刀降低到与涂布辊完全接触.(用力拍刮刀,并点动几次,看刮刀与涂布辊有无间隙,并降低刀口直到指针无变动)

6.刀表归零.

7.根据工艺要求(面密度)调试刀口大小.

8.刀表二次归零.

9.打开急停解锁,开始首件.

注意事项:

1.机器运行正常时不能随意调动刀表.

2.调刀口时要轻轻拧动螺杆,调节弧度不能太大,并且要求两边刀口同时调试.

3.刀表保持干净,字样清晰,无损坏.

4.运行正常时刀表指针归零,若刀表指针突然跳动较大,应立即通知操作员或组长,重新停机试片.

5.操作过程中留意刮刀气压是否正常,若气压不稳定,应立即停机通知机修检查气压.

6.操作过程中应时刻注意刀表指针,有无跳动现象.

常见问题预防:

1.刀表指针大弧度跳动时,通知操作员或组长,检查极片是否正常.

2.刀口指针不能正常转动,通知机修要求更换.

3.刀表下端与刀表接触面需清理干净.。

正常使用和维护保养涂布头,使其能正常运行确保生产正常运行, 保证设备和人员安全。

涂布机头是整个作业流程中的重要部分,离型轻重,反硅与否,涂布均匀度如何都在此环节完成,而牵引辘和定量银是涂硅过程的主要工具。

2 •适应范围上硅车间涂布头操作和保养3 •开机前的检查3.1操作工上岗前基本要求:必须穿戴工作服/帽/手套,佩戴静电手环,进入涂布头卸去身上的静电,保持地面潮湿3.2检查各机器部位有无异常,各被动导辗表面是否完好,转动是否灵活,视情况加注润滑油,并清洁。

传动机构转动是否灵活,视情况加注润滑油,并清洁。

检查五辗机导辗和陶瓷辗表面是否完好,并清洁。

检查各气缸锁头运动是否顺畅,视情况加注润滑油。

3.3五棍各压棍气压达到标准值0.5-0.6MPa3.4五棍冷水循环开启并检查有无异常。

4•开机准备4.1涂布头操作电箱面板的上胶辘打到手动/停用状态4.2辘12两头的滑块上方放置防止胶辘意外自行下落的垫块4.3清洗涂布头4.3.1打开寸动功能,使各棍保持低速运行,带上塑胶手套把溶剂油倒入棍C 和棍D夹缝中清理干净网纹辗和导楹清理上的硅油,用棉布蘸上溶剂油清洗,清理干净导辘表面硅油阳1 5敏涂布系统F4& 1 Five roller coating system由A、B、C、D、E 5辘组成,其中,A辘是涂布车也B辘是转移车昆;C楹是计量鶴;D辗是存胶固定银;E辗为压车昆,由固定辗D与计量辘C间的夹缝硅油。

4.3. 2 清理干净E辗两边的塑料刮刀片上的硅油渣,纸粉并更换已经变形的刮刀片5.压棍间隙调整3.6.1打开压辘1.23.4松开锁定胶辘滑块位置的定位螺丝,在导辘两头放上防止胶辘下落垫块,测试用100毫米蓝膜胶带,放置压辗边缘20公分处后压上胶银测试胶车昆和网纹车昆中间间隙,确认调试间隙在8-10毫米为止常位置,调试完成后锁紧滑块的定位螺丝,完成压车昆间隙调整5.1根据涂布生产工单涂布要求设置五棍的转速比例注意:辗1.2.3.5的转速比例保持不变,辗四的比例调到涂布要求的干硅量速度即可14576 |6 •五棍操作面板按钮开关说明6.1 "自动启动” ------------ 切准备就绪后,按下此按钮,系统自动运行启动,启动灯点亮,停止灯熄灭。

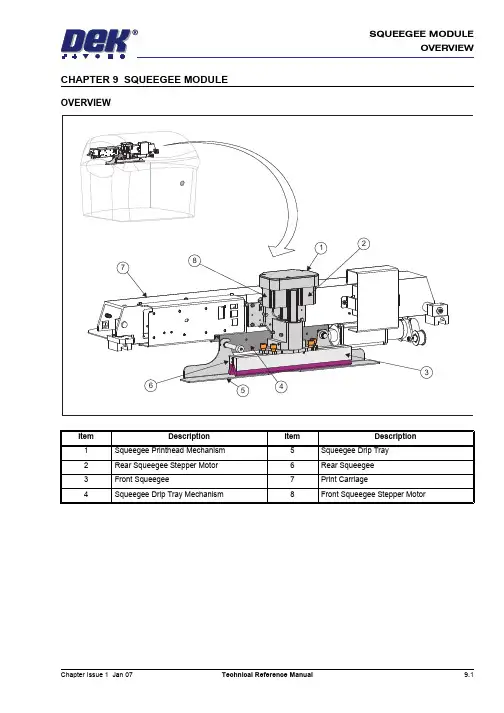

CHAPTER 9 SQUEEGEE MODULEOVERVIEWItem Description Item Description1Squeegee Printhead Mechanism5Squeegee Drip Tray2Rear Squeegee Stepper Motor6Rear Squeegee3Front Squeegee7Print Carriage4Squeegee Drip Tray Mechanism8Front Squeegee Stepper MotorChapter Issue 1 Jan 07Technical Reference Manual9.1The squeegee mechanism is driven backwards and forwards across the screenby the print carriage.The squeegee printhead mechanism incorporates two stepper motors to drivethe two squeegees independently down onto the screen when a print stroke isrequired. During the rearward stroke, the front squeegee is in contact with thescreen performing a rear print stroke. During the forward stroke, the rearsqueegee is in contact with the screen performing a forward print stroke.The pressure being applied during the print stroke is measured by a straingauge bridge (located in the spring beam assembly of the squeegee mecha-nism) and if necessary, a correction to the pressure is made by the software.Figure 9-1 Squeegee Sensor Locations9.2Technical Reference Manual Chapter Issue 1 Jan 07Chapter Issue 1 Jan 07Technical Reference Manual 9.3Squeegee Drip TrayFigure 9-2 Squeegee Drip Tray OverviewThe squeegee drip tray mechanism secures to the underneath of the print carriage. The drip tray pneumatic actuator extends the drip tray below the squeegees to prevent print medium from dripping onto the screen during print carriage initialisation or auto screen loading.The squeegee drip tray mechanism is also used to accommodate the auto screen loader mechanism, refer to the Adjustable Screen Mount (ASM) or Cast C Chase Module chapters for more information.The drip tray retracted sensor is used by software to check that the pneumatic actuator has retracted the drip tray before lowering the squeegees.NOTEWith the squeegee drip tray and the screen depth adjuster fitted, the ASM must be set to 29 inches and cannot accommodate smaller screen sizes.ELECTRICAL SCHEMATIC9.4Technical Reference Manual Chapter Issue 1 Jan 07Chapter Issue 1 Jan 07Technical Reference Manual 9.5REPLACEMENT PROCEDURES ProFlow to SqueegeesInstances may occur when the machine is required to print using the squeegee module configuration. The following procedure details how to revert the machine from ProFlow use to the squeegee configuration:Removing ProFlow 1.Select.2.SelectDiagnostics .e Next or Previous to highlight ProFlow .4.Select Select Module .5.Ensure Home ProFlow is highlighted.6.Select Run Diagnost .7.Select Exit .8.Select Exit .9.SelectBack .10..11.Select.12.SelectBack .13.SelectShut Down and switch the mains isolator to OFF .14.Disconnect both curly air lines from the self-seal pneumatic connectorssituated either side of the ProFlow printhead mechanism.15.Disconnect the three ProFlow mechanism connectors from the print car-riage, left hand side:•ProFlow Motor•Home Sensor•ProFlow Paste Level Sensor (if Time to Go is enabled, an amplifier isconnected to 9PL61 and the connection is made to 9PL62 on the ampli-fier).16.Manually raise the ProFlow pressure mechanism by pulling the latch on thefront of the unit and lifting the mechanism to the fixed raised position.17.Open the locking clip securing the transfer head to the pressure mechanismand carefully slide the transfer head out and away from the pressuremechanism as indicated in the figure below.9.6Technical Reference Manual Chapter Issue 1 Jan 0718.Release the pressure mechanism from the printhead mechanism byunscrewing the two securing bolts, using a 5mm Allen key.19.Loosen the four captive screws securing the ProFlow printhead mechanismto the print carriage using a 4mm Allen key. Carefully remove the mecha-nism from the print carriage.Chapter Issue 1 Jan 07Technical Reference Manual9.7Fitting Drip Tray 1.Slide the slot in the drip tray onto the bearing on the drip tray guide shaft.2.Secure the drip tray to the actuator piston using the securing screw.3.Open the speed control valves on the drip tray actuator.Fitting Squeegee 1.Carefully position the rear of the printhead mechanism (spring beamassembly) into the print carriage so that both printhead mechanism dowelslocate into the print carriage locating holes. Secure the unit to the printcarriage by means of the four captive screws, ensuring the pneumatic pipeis not trapped.9.8Technical Reference Manual Chapter Issue 1 Jan 07Chapter Issue 1 Jan 07Technical Reference Manual 9.92.Connect the following connectors to the print carriage, left hand side:•Rear Squeegee Motor •Front Squeegee Motor •Home Sensors•Squeegee Pressure Amplifier3.Fit the required configuration of squeegees to the printhead mechanismsqueegee mounts.NOTESqueegee fitting information is detailed in the Replacement Procedures section of this chapter.4.Switch the mains isolator to ON and ensure that the machine recognizes thesqueegee module fit by displaying Squeegees Uninitialised during theDrive Belt Replacement1..2.Select.3.SelectBack .4.SelectShut Down.9.10Technical Reference ManualChapter Issue 1 Jan 075.SelectContinue .6.Switch the mains isolator to OFF .7.Open the front printhead cover/shutter.8.Remove squeegees if fitted.9.Remove the drive belt cover plate from the squeegee printhead mechanismand remove the broken drive belt.Rear Squeegee Drive Belt3.Fit the new belt in position.ing a cable tie wrap or similar, provide a loop around the top of the bodyof the motor enabling the motor to be pulled using a force meter. Ensure that the force meter is pulled in the direction which the drive belt is fitted,figure above refers.5.Pull the force meter until a tension of 3-4kgs is monitored on the meter.Tighten the three screws whilst the motor is under tension.Front Squeegee Drive Belt 1.To replace the front squeegee drive belt (left hand stepper motor), theprinthead mechanism must be removed from the print carriage.2.Disconnect the following connectors from the print carriage, left hand side(figure in Step 10 of ProFlow to Squeegees section refers):•Rear Squeegee Motor•Front Squeegee Motor•Home Sensors•Squeegee Pressure Amplifier3.Remove the printhead mechanism by unscrewing the four screws securingthe unit to the print carriage.4.Placing the unit on a secure surface, slacken off the three screws securingthe left hand motor to the support plate.5.Fit the new belt in position.ing a cable tie wrap or similar, provide a loop around the top of the bodyof the motor enabling the motor to be pulled using a force meter. Ensure that the force meter is pulled in the direction which the drive belt is fitted, Rear Squeegee Motor Tensioning figure example refers.7.Pull the force meter until a tension of 3-4kgs is monitored on the meter.Tighten the three screws whilst the motor is under tension.8.On completion re-fit the printhead mechanism to the print carriage refit thedrive belt cover plate and re-connect all leads to the print carriage, left hand side.9.Refit the squeegees.Fitting the Squeegees It is usual to fit two trailing edge squeegees and use the machine in the Print/ Print mode.When fitting a single squeegee (trailing edge or diamond section) to the machine, it must be fitted to the front squeegee mount only.The following procedure describes a double trailing edge squeegee configura-tion fit to the machine printhead mounting assembly.1.Select Product Setup.2.Select Change Squeegees.3.The print carriage is driven to the front position.Item Description Item Description1Front Squeegee Mount5Front Squeegee2Rear Squeegee Mount6Front Squeegee Key and Keyway Slot 3Locking Thumbscrew (in 4 positions)7Rear Squeegee Key and Keyway Slot 4Rear Squeegee6.Fit the front squeegee to the front squeegee mount ensuring the thumb-screws are tightened finger tight.NOTEThe locking thumbscrews on the front squeegee are positioned closer together than those fitted to the rear squeegee and the keyway slot is positioned on the right hand side of the front squeegee.7.Close the front printhead cover/shutter.8.Press the System button.9.SelectContinue .10.SelectBack .11.Carry out Squeegee Reference Height calibration, Calibrations section ofthis chapter refers.CALIBRATIONSSqueegee Pressure Calibration Squeegee pressure calibration is carried out on machines, fitted with the Pressure Hardware option, after the following circumstances:•The squeegee mechanism is replaced•The strain gauge bridge in the squeegee mechanism is replaced•The rising table sensors have been replaced or adjustedA force meter calibration jig and squeegee pressure plate are required to perform the squeegee pressure calibration.NOTE1.Ensure that the rising table print reference height is set correctly beforecommencing, (the calibration relies upon accurate positioning of the table to make a reference).2.Ensure that the Pressure Hardware parameter in Maintenance\MachineSetup\Options is set to FITTED.Use the following procedure to calibrate the squeegee pressure:WARNINGBOARD CLAMPS. EXTREME CARE MUST BE EXERCISED WHEN WORKING IN THE TOOLING AREA OF THE MACHINE TO AVOID INJURY. THE FOILS ON THE FRONT AND REAR BOARD CLAMPS ARE VERY SHARP.1..2.Select.3.Select Unload Screen.4.Open the front printhead cover/shutter.5.Remove the screen from the machine.6.Remove the tooling from the manual tooling plate.7.Close the front printhead cover/shutter.8.Press the System button.9.Select Back.10.Select.11.Select.12.Select Pressure .13.Select Calibrat Readings .The rails are checked for the presence of a board, the print carriage moves to the calibration position, the rear rail moves to home position, the table homes and the board clamps are closed.14.The machine cover is unlocked and the message ‘Fit the pressure calibra-tion rig’ is displayed with the following window:15.Open the front printhead cover/shutter.16.Ensure that the calibration jig is secured to the mounting plate as shown inthe following graphic:17.Fit the calibration jig to the front squeegee position.18. Fit the squeegee pressure plate to the rising table ensuring that the locatingdowels insert the holes of the rising table.NOTEDuring the squeegee pressure calibration the dwell height of the rear squeegee is 15mm regardless of the set up value. This height is set during calibration only.19.Switch the force meter ON and check the reading is 0kg, (ensure the forcemeter is not in contact with the squeegee pressure plate).20.Select Continue.21.The front squeegee mechanism steps down until a change in pressure isdetected and continues stepping down until the pressure value stored on the machine is reached. If the calibration jig displays 10kg, go to Step 25.22.Select Jog Rig.e the left and right jog buttons to move the front squeegee mechanism upor down until the calibration jig displays 10kg.NOTEAchieving exactly 10kg may not be possible as some calibration jigs display down to three decimal places.24.Select Set Calib..25.Select Exit.26.The front squeegee mechanism moves to the home position. The message‘Confirm that the pressure calibration jig has been removed.’ is dis-played.27.Remove the calibration jig and the squeegee pressure plate from themachine. On completion select Yes, the table resets, the print carriage moves to home position, board clamps open and the rear rail moves to the board width setting.28.Carry out the Squeegee Reference Height (Pressure Feedback) calibration.Squeegee Reference Height (Pressure Feedback)Squeegee reference height is carried out on machines fitted with the Pressure Hardware option after the following circumstances:•Squeegee pressure calibration•Squeegee changeUse the following procedure to set the squeegee reference height:1.If a Ptest.dat file is not required, go to Step 7.2.Select.3.Select Test Cycles.4.Select Data Logging On.5.Select Back.6.Select Back.7.Select Setup Product.8.SelectSqueegees.9.Select Unload Screen.10.Open the front printhead cover/shutter.11.Remove the screen from the machine.12.Close the front printhead cover/shutter.13.Press the System button.14.Select.15.The message ‘Ensure that the correct squeegees are fitted!’ is dis-played.16.Fit the required squeegees to the front and rear squeegee mounts asdetailed in the Replacement Procedures section of this chapter.17.SelectContinue .18.The following machine sequence is carried out:a.The rails are checked for the presence of a board.b.The rising table is driven to print height.c.The board clamps are closed.d.The print carriage drives the front squeegee over the front rail.e.The rear squeegee is driven down to dwell height.f.The front squeegee is driven down by the stepper motor until contact with the board clamp is made.g.The front squeegee continues to be driven down until a 2kg pressure difference is detected, the motor pauses.h.The amount of steps (the stepper motor took to get to this position) and the pressure are recorded.i.The stepper motor drives downwards another 15 steps, this is recorded with the pressure detected. This is repeated a further 18 times to achieve a total of 20 results.19.The rear squeegee is calibrated in a similar manner.20.The message ‘Calibrate Squeegee heights complete’ is displayed.21.SelectBack .22.SelectBack .23.Select.24.SelectTest Cycles .25.SelectData Logging Off .26.SelectBack .27.SelectBack .Ptest.dat FileThe file displays 20 front squeegee readings followed by 20 rear squeegee readings, showing the relationship between steps (displacement) and pressure applied. From the readings taken, the front and rear pressure factors and squeegee reference heights are calculated. At the end of the file, 5 readings of flood pressure and reference height readings are displayed (these are also listed in the Config.txt file).The Ptest.dat file is located on the hard drive of the machine PC. To view the file carry out the following procedure:1.From the Windows start menu, select Programs - Accessories - WindowsExplorer .2.Under My Computer , locate and open the E:\Log\Ptest.dat file.The figure below gives a representation of the Ptest.dat file.Squeegee Reference Height (Non Pressure Feedback)The squeegee reference height is carried out after a squeegee change on machines without the Pressure Hardware option. This procedure must be used if Pressure Hardware is disabled.Use the following procedure to set the squeegee reference height:1..2.Select.3.Select Unload Screen.4.Open the front printhead cover/shutter.Chapter Issue 1 Jan 07Technical Reference Manual 9.215.Remove the screen from the machine.6.Fit the required squeegees to the front and rear squeegee mounts asdetailed in the Replacement Procedures section of this chapter.7.Close the front printhead cover/shutter.8.Press the System button.9.SelectBack .10.SelectSetup Product .11.SelectSqueegees .12.Select.13.The following machine sequence is carried out:a.The rails are checked for the presence of a board.b.The rising table is driven to print height.c.The board clamps are closed.d.The print carriage drives the front squeegee over the front rail.e.The front and rear squeegees are driven down by the stepper motor to dwell height.14.Select Calibrate Front Squeegee .15.The front squeegee is driven down to the current reference height position.16.SelectJog .17.Open the front printhead cover/shutter.ing a 0.1mm shim placed between the front rail and the front squeegee,check that the shim moves with a small amount of friction.19.If the gap is correct, go to Step 29.20.For adjustment, select the appropriate Jog Up/Jog Down button on themonitor.9.22Technical Reference Manual Chapter Issue 1 Jan ing the two button controls simultaneously, jog the squeegee in thechosen direction.22.Recheck the gap.23.Repeat Steps 20 to 22 until the correct gap is achieved.24.Close the front printhead cover/shutter.25.Press the System button.26.SelectBack .27.SelectSave .28.Go to Step 31.29.Close the front printhead cover/shutter.30.Press the System button.31.SelectBack .32.Select Calibrate Rear Squeegee .33.The rear squeegee is driven down to the current reference height position.34.Repeat Steps 16 to 31 for the rear squeegee.35.SelectBack .36.SelectBack .37.SelectBack .。

刮刀式上胶涂布机操作规范刮刀式上胶涂布机是一种用于将胶水均匀涂布在工件上的设备,其操作规范对于保证涂布质量和设备使用寿命具有重要意义。

下面将从设备准备、安全操作、涂布维护三个方面,详细讲解刮刀式上胶涂布机的操作规范。

一、设备准备1、检查设备是否完整,所有部件是否正常,有无异味或其他异常情况。

2、检查电气接线是否合格,控制开关是否正常,照明是否良好。

3、确认放置涂布物的工作台是否水平且牢固,使其不易抖动或摇晃,防止设备在操作时出现危险。

4、检查涂布刀片的角度和高度是否合适,根据涂布物的质量确定刮刀的转速、刮刀与涂布物的距离和胶液厚度等参数。

二、安全操作1、在操作前穿戴好防护装备,包括手套、面罩、安全鞋等,并保持机器周围的空气流通。

2、设备启动前,应清理涂布物表面的灰尘和污渍,以确保胶液均匀涂布在涂布物表面。

3、在操作过程中,不能离开设备等待,以免出现意外情况。

操作人员应站在设备旁边,仔细观察设备的运行情况。

4、操作人员必须熟悉刮刀式涂布机的操作流程,每次操作前应仔细确认安全措施,切勿不经思考随意调整设备参数,尤其不得在设备运行中接近或触摸机器运动部件和危险部件。

5、停机时应先关闭电源、控制面板上的所有控制开关和紧急停机按钮,再将操作工具和物品清理干净。

三、涂布维护1、设备长时间停机后,应先清理涂布物表面的灰尘和污渍,旋转刮刀头逐渐调整胶液厚度,使其适合下一次使用。

2、设备每次使用完毕后,应对刮刀和涂布辊进行彻底清洗,将未干的胶液迅速清出,以免对下次使用产生不良影响。

3、设备维护人员要根据设备的使用情况,定期对设备各个部件进行巡检和清洁,及时发现问题并进行维修,保证设备正常运行和使用寿命的延长。

刮刀式上胶涂布机的操作规范涉及到设备准备、安全操作和涂布维护等多个方面,只有遵守操作规范、注意安全、维护设备,方能保证涂布质量和设备使用寿命,降低操作风险,提高工作效率。

刮刀式上胶涂布机操作规范刮刀式上胶涂布机是一种常用于涂布、覆盖胶水、油墨、蜡等物质的设备。

本文将介绍刮刀式上胶涂布机的操作规范,以确保设备的正常运转和一定的安全性。

一、通风及安全•在使用刮刀式上胶涂布机前,应先查看设备周围是否有明火或其他引起火灾的物品,并保持好通风。

•当设备运行起来后,不要将手伸进刮刀和涂布滚筒之间的缝隙,以防手部被夹住或受伤。

•在进行维护或更换设备零部件时,必须先切断电源并等待设备停止运转后再进行操作,以确保人员安全。

二、操作步骤1. 准备工作在使用刮刀式上胶涂布机前,必须进行以下的准备工作:1.检查电源线是否接好,并检查电压是否符合设备要求。

2.检查涂布机、刮刀、涂布滚筒等部件是否安装牢固并处于正常状态下。

3.检查涂布机内是否有杂质、残留物,如有应清理干净并将设备内的溶剂排放完毕。

4.准备好需要使用的胶水、油墨等物质,并将其倒入设备中。

2. 操作步骤完成了准备工作后,可以进行以下操作:1.打开设备电源,按下“启动”按钮,设备便开始运转。

2.调整刮刀的高度和角度,使其与涂布滚筒接触。

3.将需要涂布的材料放入涂布机中,然后自动送入设备内涂布。

4.当涂布结束后,按下“停止”按钮,设备便停止运转。

三、日常维护1.在日常使用后,应将设备内的杂质、残留物清理干净。

2.涂布机使用一段时间后,需要将涂布滚筒拆下进行清洗、修整并重新组装。

3.定期进行设备的润滑维护,以确保设备不易出现生锈、卡住等问题。

四、使用注意事项1.不要将胶液、油墨等物质倒入设备内后长时间不使用,以防物质在设备内干燥结块,影响设备的正常使用。

2.不要随意拆卸涂布机、刮刀、涂布滚筒等部件,以免对设备机械造成不良影响。

3.定期对设备进行全面的检修和清洗,尽量避免设备出现故障或更换耗材。

通过本文的介绍,相信大家能够对刮刀式上胶涂布机的操作规范有更深入的了解,从而更好地使用这一设备,提高工作效率和安全性。

实验室刮刀涂布机机型:SX-5000AX使用说明书请在使用前认真阅读本使用说明书请您在使用前认真阅读本手册全部内容并妥善保存以备将来参考本使用说明书详细介绍了本机的操作步骤和注意事项北京同德创业科技有限公司2015年6月版目录一、概述及特点 (3)二、设备参数及部件名称 (3)三、机器安装 (5)四、设备调试与使用说明 (5)五、设备保养维护 (7)六、随机备件清单 (7)七、机器保修记录 (7)八、公司联系方式 (8)一、概述及特点衷心的感谢您选购和使用本公司的产品,我们不仅提供品质优良的产品,并且提供可靠的售后服务。

实验室涂布机是近些年来发展起来的一种新兴实验仪器,它是由电气控制和机械控制有机结合体,在涂布实验领域中它可大量节省原料,改进生产工艺技术,提高效率等;关键是在实验的基础上极大程度上提高了涂布的重现性、稳定性。

过去的涂布实验大多采用手工涂布,导致涂布不均匀,且总体效果差,不稳定性。

为解决这些问题,实验室涂布机孕育而生,它的出现可谓是为蓬勃发展的涂布行业锦上添花。

本产品根据小型涂布试验要求,精心设计、量身定做,产品运行可靠、操作简单。

实验室涂布机的最大优势:1.适用范围广:可以在纸张、塑料、金属、PVC、PET、布料、铝合金板等各种平面材料上,进行均匀涂布实验。

反复,持续地涂布出光滑平整而无暇疵的测试实验样品。

2.性能好:方便实验人员在不同的底材上精确的涂布,减小以及消除了由于涂布速度以及压力不同等人为因素造成的误差。

3.可反复性:可随意重复涂布操作,不影响涂布质量;反复,持续地涂布出光滑平整而无暇疵的测试实验样品。

二、技术参数及部件名称涂布精度:0.003MM(不配线棒)有效涂布尺寸:300*450MM涂布厚度:0.001-5MM刮刀材质:304不锈钢速度:0~50m/min(无极变速)电源:220V频率:50HZ功率:1600W三、机器安装1、机器最好在安装现场开箱,开箱前应检查包装箱有无损伤;开箱后先检查设备情况是否良好,并根据装箱单清点,如发现有损坏、短缺等情况,应分析情况拍照并立即及时通知我司。

涂布工序安全培训资料一、通则:1、所有员工进入车间必须穿戴好劳保用品:无尘衣、口罩、PVC手套、安全鞋等要穿着到位,长头发不外露,衣角、袖口要收紧。

2、所有员工必须熟悉设备的安全操作规程,严格按照规程作业.3、开机前应首先对机械设备进行安全检查,检查各传动部件有无松动、异响,电气部件有无打火、漏电等异常,确认正常后才可投入使用.4、所有机械设备的安全防护装置,必须正确使用,不准不用或随意拆卸,定期校验各设备急停开关可靠性。

5、检查车间的消防用品是否齐全,定位放置,熟悉消防器材的使用方法。

6、生产现场所有物料需分类存放,划分区域,保证现场整洁有序。

二、底涂车间注意事项:1、转运卷料使用液压车要缓慢行进,防止卷料滚动坠落砸伤,上卷、卸卷两人以上操作人员要配合到位,防止夹手或卷料坠落砸伤。

2、开启供料泵时泵速不宜过大,防止浆料溅出。

3、擦拭、更换刮刀片必须佩戴手套,不可用力过大,防止刮刀割伤.4、车间地面上有漏洒浆料要及时擦除,防止滑倒摔伤.5、烘箱内高温,设备正常运行期间严禁打开烘箱门,如需查看必须停机降温后操作,防止高温烫伤。

6、双层烘箱楼梯较陡,上下楼梯必须扶好栏杆,防止高空坠落.7、二层烘箱平台上严禁存放任何杂物,防止高空坠物。

8、车间内钢化玻璃设置警告标识,防止碰撞。

9、设备运行过程中严禁触碰铝箔边缘,防止割伤。

10、接带、换卷时需注意放卷、收卷压杆,防止压手。

三、涂布车间注意事项:1、转运卷料使用液压车要缓慢行进,防止卷料滚动坠落砸伤,上卷、卸卷两人以上操作人员要配合到位,防止夹手或卷料坠落砸伤.2、使用中转罐,检查电机线路有无磨损现象,防止漏电发生触电事故。

3、开启供料泵后检查各连接部位是否有漏料现象,防止连接崩开浆料溅出。

4、车间地面上有漏洒浆料要及时擦除,防止滑倒摔伤.5、涂布进刀前必须确认模头刀口前部无任何异物,防止挤伤或损坏模头.6、清理刀口浆料必须小心,防止刀口割伤。

7、烘箱内高温,设备正常运行期间严禁打开烘箱门,如需查看必须停机降温后操作,防止高温烫伤.8、涂布烘箱开门时,须避开门板,防止被门板砸伤。

涂布机培训标题:涂布机操作与维护培训手册一、引言涂布机作为现代工业生产中不可或缺的设备,广泛应用于电子、印刷、包装、塑料等行业。

为了确保涂布机的高效运行,提高生产效率,降低故障率,我们特此编制了本培训手册,旨在为广大涂布机操作人员提供系统的操作与维护知识。

二、涂布机的基本结构及工作原理1. 涂布机的基本结构涂布机主要由进料部分、涂布部分、干燥部分、收卷部分、控制系统等组成。

各部分协同工作,完成涂布作业。

2. 涂布机的工作原理涂布机工作时,先将基材(如纸张、薄膜等)送入机器,通过涂布部分均匀地涂上一层涂料,然后经过干燥部分使涂料固化,最后由收卷部分将涂布好的基材收卷。

三、涂布机的操作步骤及注意事项1. 操作步骤(1)开机前检查:检查设备各部分是否正常,如电源、气源、液压系统等。

(2)基材准备:根据生产要求,准备相应规格的基材,并确保基材质量。

(3)涂布部分调整:根据涂料类型和涂布要求,调整涂布间隙、涂布速度等参数。

(4)启动设备:开启电源、气源、液压系统等,启动设备。

(5)操作设备:监控设备运行状态,确保涂布质量。

(6)停机:完成生产任务后,按照规定程序停机。

2. 注意事项(1)操作人员必须经过专业培训,熟悉设备性能及操作规程。

(2)操作过程中,严格遵守操作规程,确保生产安全。

(3)定期检查设备,及时发现问题,确保设备正常运行。

(4)保持生产现场整洁,做好设备保养工作。

四、涂布机的维护与保养1. 涂布机的日常维护(1)检查设备运行状态,发现问题及时处理。

(2)定期清理设备,保持设备整洁。

(3)检查易损件,如刮刀、网纹辊等,及时更换。

2. 涂布机的定期保养(1)定期更换润滑油,保证润滑系统正常运行。

(2)定期检查电气系统,确保设备安全。

(3)定期对设备进行调试,保证涂布质量。

五、故障处理与应急预案1. 故障处理(1)了解常见故障及原因。

(2)掌握故障处理方法,迅速排除故障。

(3)做好故障记录,便于分析原因,预防类似故障发生。

刮刀涂布头操作培训手册基本概念:涂布的主要目的是为了改善纸和纸板的表面性能,使整个纸面更加光滑均匀。

这是许多纸和纸板为什么要求被涂布的原因。

涂料是颜料和粘合剂的混合物,在纸和纸板表面涂上薄薄一层涂料,首先将过剩涂料涂到纸和纸板表面上,然后多余涂料用计量棒刮掉。

当纸和纸板表面修饰得尽可能光滑时,那么这时开始使用刮刀替代计量棒。

注:图为未涂布纸的比例1:100 图为涂布纸比例1:500组合刮刀涂布头有以下几部分组成:组合刮刀涂布头有四部分组成:●背辊●供料辊●涂料盘●刮刀梁注:①——背辊②——供料辊③——涂料盘④——刮刀梁背辊:背辊引导纸和纸板通过组合刮刀涂布头,背辊直径取决于工作宽度和最大工作车速。

●约三分之一的背辊周长被纸和纸板包绕着。

●与纸页同速。

●与供料辊组成计量压区。

●支撑计量元件。

●辊面包胶。

注:如上图供料辊:供料辊直径是由工作宽度和最大工作车速决定的。

●它将涂料盘包绕着。

●将涂料从供料盘运送到供料辊与背辊之间计量压区去。

●它的转速一般是纸速的百分之十五到百分之三十五之间,它的速度取决于涂料的粘度和固含量以及涂布机车速,操作者可以在纸速的百分之八到百分之四十八之间范围内来调节供料辊转速。

●辊面包胶。

●能与背辊合拢或者分开。

注:如上图涂料盘:涂料盘是涂布介质供料的最后一站,这种介质就是涂料。

涂料盘由不锈钢制成的。

因为它用在湿的部位前与涂料接触。

供料泵将新鲜涂料送到供料盘中,一般推荐使用可调式供料泵。

供料盘可以上下调节,因此涂料进料口和回料口都配有挠性管。

涂料通过管子进入涂料盘槽内并均匀分布到整个槽内。

涂料穿过带孔金属板,均匀分布在涂料盘内并与供料辊均匀接触。

这块金属孔板保证将涂料均匀分布到整个工作宽度。

这样,涂料盘内部就均匀充满了涂料。

●它部分包裹供料辊。

●涂料盘可以与供料辊合拢和脱开。

●它能被移动到清洗位置便于清洗。

●它完全由特殊钢制成。

●涂料盘是双层夹套结构,两部都经磨光的。

●用水冷却涂料盘,尽量少让涂料沉积在涂料盘中。

注:如上图刮刀梁:刮刀梁主要用来夹持计量元件,它能移动到面对背辊(即称之为操作就位),在操作位置时,计量元件保持与背辊或纸面接触,在中断涂布时,刮刀梁从背辊上退出。

这称着复位。

注:下左图刮刀梁在操作就位时的情况注:下右图示刮刀梁复位时的情形●支持刮刀背刀背压调节,在刮刀涂布时,涂布横幅设定和改变通过刮刀背压调节来实现。

●包括刀架,如果刮刀用作计量元件时,它能在夹点处改变,这样会对挠性刮刀产生荷载。

●刮刀梁能够旋转到测量位置上,通过这样测量元件的工作角度就设定好了。

注:①——背辊②——横幅调节螺杆③——刮刀梁④——夹条⑤——刮刀⑥——刮刀背压调节组合刮刀涂布头供料站组合涂布头供料站包括:●摆动杆●涂料盘●供料辊涂料盘后边的回流板将多余的涂料连续地回流到涂料盘的外槽内。

这部分涂料也是由供料泵打到涂料盘中涂料的一部分。

涂料盘搁在摆动杆上。

摆动杆带有校正螺栓,这些校正螺栓由涂布设备供应商设置,它保证了整个工作宽度的涂料产生均匀回流。

上料辊从涂料盘内将涂料带到纸或纸板上。

上料辊和背辊之间的间距形成涂布压区。

仅仅之有一定量的涂料能通过压区,有多少涂料能被带到纸或纸板面上取决于压区的大小。

过剩涂料流到涂料盘外槽,从那里涂料经过回流管线回到涂料供料槽。

那些被涂到纸或纸板上多余的涂料被计量元件修饰和计量。

刮下的涂料经回流管线回到涂料供料槽。

刮下来的回流涂料几乎覆盖了整个涂料供料盘内壁,因此这些涂料盘壁都是双层设计,使涂料盘能被冷却水冷却,防止涂料粘结在涂料盘上。

注:组合刮刀涂布头中的涂料回流。

涂料盘内冷却水压力的设定:在传动侧有一个阀门和减压表盘通过一个固定板安装在机架上。

设定涂料盘中冷却水进水压力大约0.4bar。

注意:水压高于0.6bar会损坏涂料盘,在涂料盘壁上形成薄薄一层水膜表明冷却效果是最佳的。

这样涂料盘就能保持清洁,为了形成水膜冷却水温至少要求低于组合刮刀涂布头周围的空气露店温度3℃。

为了达到这个目的,设备供应厂商会提供封闭循环冷却水系统。

当长时间停机时,必须将涂料从涂料盘中排掉,由于工作状态转到清洗状态,做这项工作时在操作台上将相应开关扭到“冲洗”。

打开涂料盘排料阀,涂料从涂料盘流回涂料供料槽。

稍后,装在供料槽的管道上的阀门将自动转换到排放状态。

这时清洗水和残留涂料开始排放。

现在供料盘转到清洗位置。

用水小心地冲洗涂料盘。

注意:禁止用锋利坚硬的工具或用不锈钢制造的工具来清洗涂料盘。

注:带金属孔板的涂料盘。

刮刀背压调节:当刮刀涂布时,刮刀背压调节装置顶着挠性刮刀。

刮刀背压调节装置上开有规律间距的槽口,这样使得横幅涂布量可以调节。

调节螺栓间隔75mm与刮刀背压调节装置相接触。

注:①——调节螺栓②——盖板③——刮刀背压调节④——纸板⑤——背辊⑥——刮刀⑦——涂料⑧——刮刀夹头⑨——调节螺栓的二个不同螺纹刀架:刀架装在刮刀梁上,有夹条和架梁。

刀架能在刮刀梁里移动,当用刮刀涂布时,当转动刀架时产生弹性变形而产生荷载。

刀架可以通过纺锤形提升元件单独与向轴联接,这样保证了每个提升元件都有相同的移动距离。

注:①——背辊②——刮刀③——刮刀梁④——万向轴⑤——纺锤形提升机构⑥——刀架⑦——夹条⑧——刀夹计量元件夹在刮刀梁上,刮刀梁可以合拢就位到背辊上。

这就是:操作位置。

在操作位置,计量元件直接与背辊或者纸或纸板接触。

当不涂布时,刮刀梁就从背辊上退下来。

这就是:复位。

注:图1刮刀梁在操作位置图2刮刀梁在原位。

刮刀梁:●包括刀架,如果刮刀被用作计量元件,它可以在刀架上偏转。

这样使刮刀产生弹性变形而产生荷载。

●当用刮刀涂布时,刮刀全幅可以设定并通过刀背压力来校正。

●刮刀梁能沿计量元件尖端转动。

这样你可以设定和调节计量元件的工件角度。

注:①——背辊②——刮刀③——刮刀梁④——刀架⑤——刮刀背压调节三组合刮刀梁和计量元件:组合刮刀梁涂布头的上料系统将涂料传递到纸和纸板上将有多余的涂料存在于纸或纸板表面,这些多余涂料然后被刮下及计量。

为了平整和计算,我们使用计量元件。

组合刮刀涂布头可使用几种计量元件(1)刮刀(2)计量棒(Vari bar)(3)计量棒(HYDRO bar)全幅导流板同样被冷却避免涂料粘结,导流板全面用耐腐蚀的涂料作表面处理。

注意:只能用湿布或湿海绵来清洗导流板,用水浸泡干的涂料。

禁止用尖利工具来铲刮刀干料,这样做会损坏防锈耐腐蚀的涂层。

涂料上料的全幅导流板:在高速纸机上,要求单位时间内有较多的涂料送到涂布压区中去,因此供料辊转速必须要加快,但转速太大又会导致涂料飞溅或产生气泡,所以为了避免纸和纸板上产生露点应该减小压区,然而这样做可能导致更多涂料被压到纸里面去,在后面干燥时不容易将水脱去,这就是所谓的渗透,要解决这个问题,必须要有一个全幅导流板。

图一、涂料在未带有全幅导流板时的回流图二、涂料在带有全幅导流板时的回流进料腔上的金属孔板可以抽出,将金属孔板转到一边并提起来,然后清洗下面。

图示:图1、供料盘的进料腔图2、盖在进料腔上的金属孔板。

利用这些调节螺栓可以将刮刀背压调节靠向背辊或离开背辊。

将螺栓左旋可以将刮刀背压调节靠向背辊,相反向右旋可以将刮刀背压调节脱离背辊。

刮刀背压调节开槽是为了灵活,一颗螺栓的调节对附近五个都有影响,一般调节一个螺栓后,再按相邻顺序逐个调节,如对单个螺栓调节幅度太大,则会损坏螺栓。

注:螺栓对刮刀背压调节的影响X——工作宽度Y——变形距离刮刀梁的角度:刮刀梁可以以背辊表面一个旋转点为中心转动。

保证这种转动是利用刮刀梁上的提升杆。

注:图左组合刮刀小角度操作图右组合刮刀大角度操作刮刀涂布影响涂布量的因素:涂布量受下面几部分影响:●纸或纸板:粗糙度、吸收性能、收缩性。

●涂料:固含量、流变性、保水性。

●涂布头:刮刀荷载、刮刀几何形状,纸机车速。

纸和纸板涂布量涂布头涂料设备技术概况刮刀:由弹性钢片制成,厚度约0.25-0.8mm,即千分之十到二十英寸切角刮刀称“硬刮刀”,倾角范围在200—550之间,并以50作为一个变量单位。

刮刀上如果没有任何斜角(即900)的刀称为“软刮刀”。

注:图一操作中的硬刮刀图二操作中的软刮刀组合刮刀尺寸规格的重要性:刮刀的总长一般为100mm被刀架夹住部分大约为30mm,露在外面未被夹住部分约70mm用“I”表示。

刮刀上面部分被刮刀背压调节支撑,支撑长度为14mm为宜利用刮刀背压调节下面的垫块,支撑长度还可以增加。

刮刀背压调节能够移动,移动位置用“YA”表示。

注:组合刮刀的规格参数I——刀夹外刀片长度d——刮刀厚度Ik——与纸接触范围Ix——刮刀背压调节支撑的刀的长度Fp——刀尖上线压Yo——刀架位置YA——刮刀背调位置x——刮刀梁角度硬刮刀上刀尖被切成斜角,斜角决定了接触面积的大小(即Ik),这个面积就是刮刀顶端与纸面的有效接触部分。

刀角度越小,接触面越长。

刮刀厚度是可以改变的,厚度d=0.25—0.8mm。

当移动刮刀刀架时,刮刀顶端会产生一个压线,这个刀架位置称“Yo”。

刮刀角度:刮刀角度对涂布量质量有重要影响,我们必须识别通过刮刀梁的设定和刮刀角度的设定而造成的刮刀尖的实际变化,前者叫理论角:a th;而后者叫有效角a eff。

这两个角度参照线都是背辊和刀尖接触点上的切线。

用硬刮刀时,涂布头的基本设定是a th=a eff;而用软刮刀时a th=a eff。

注:图T为参照切线。

接触面:接触面积是纸面与刮刀端部相接触的相效面积。

用硬刮刀时,接触面积取决于斜切脚的角度;使用软刮刀时,测量区是在刀尖产生线压的位置。

磨损将会提高接触面积。

每个有效的角度都有它最大的接触面积。

注:图示软刀接触面积的增大a eff——有效刮刀角度Ikmax——取决于a eff而产生的最大接触面积d——刮刀厚度刮刀荷载:刮刀荷载VK是影响涂布量的重要因素。

根据弹性理论,刮刀相应荷载使刮刀产生的变形。

下面是产生刮刀荷载的各种可能性:●通过刀尖变形产生●刮刀被刮刀背压调节接触变形而产生。

●刀架旋转或移动。

而这三种可能性又可以同时进行。

注:图示产生刮刀荷载三种可能性VK——刮刀荷载刮刀弹性产生荷载VK紧靠在背辊上。

刮刀与背辊处于平衡状态。

因为在刀尖上有一个力的平衡。

一个相同的力反作用于刮刀荷载,这就是反弹力SK。

涂料在刀尖和纸面之间流动,多余涂料从刮刀下回流到涂料盘中,反弹力SK主要产生于流体动力,我们必须区别下面两个概念:(1)在接触面产生的流体动力,当有效刮刀角度小时,这种动力在接触区之前就会产生。

(2)回送到涂料盘的多余涂料的液体推动力也同时产生一种反力。

图(一)刀尖上的力平衡。

VK——刮刀荷载SK——反弹力图(二)在刀尖上液体动力HK——由于流压动力而产生的力。

IK——多余涂料回流产生的推动力。

流体动力的变化当上料辊与背辊之间压区增大时,会导致较多涂料带到刮刀上。