重量计算公式,换热面积是计算,法兰等(最全的重量计算)

- 格式:xls

- 大小:629.00 KB

- 文档页数:9

换热面积简易计算公式好的,以下是为您生成的关于“换热面积简易计算公式”的文章:咱今儿就好好聊聊这个换热面积简易计算公式。

您知道吗,在咱们日常生活里,换热这事儿其实挺常见的。

就说家里的空调吧,夏天它把屋里的热给换出去,冬天又把外面的热给换进来,这里面可都藏着换热面积的学问呢。

我记得有一次去一个朋友家修空调,他家那空调制冷效果特别差。

我一检查,发现问题可能就出在换热面积这儿。

当时我就琢磨着,得用换热面积的计算公式来找出病根儿。

那换热面积简易计算公式到底是啥呢?其实就是 A = Q / (K ×ΔT) 。

这里面的 A 代表换热面积,Q 表示换热量,K 是传热系数,ΔT 则是冷热流体之间的温差。

咱一个一个来说。

先说这换热量 Q ,它就像是一场热量的大迁移,比如从热的地方跑到冷的地方的热量总量。

传热系数 K 呢,您就把它想象成热量跑过去的通道顺畅程度,通道越顺畅,K 值就越大。

而温差ΔT ,很好理解,温差越大,热量传递的动力就越强。

举个例子,假如有一个热水器,它要在 1 小时内把 100 升水从 20℃加热到 60℃,已知传热系数是 200 瓦/(平方米·℃),那咱们来算算换热面积。

首先算出换热量 Q ,根据热量公式Q = mcΔT (m 是水的质量,c 是水的比热容,ΔT 是温度变化),水的质量 m = 100 千克(因为 1 升水质量是 1 千克),水的比热容 c 是 4200 焦耳/(千克·℃),温差ΔT = 60 - 20 = 40℃,所以 Q = 100 × 4200 × 40 = 16800000 焦耳 = 16800 千焦。

1 小时 = 3600 秒,所以 Q = 16800000 / 3600 ≈ 4666.67 瓦。

温差ΔT 是 40℃,传热系数 K 是 200 瓦/(平方米·℃),那换热面积A = 4666.67 / (200 × 40) ≈ 5.83 平方米。

管道面积、重量计算公式工程量(面积)计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1)。

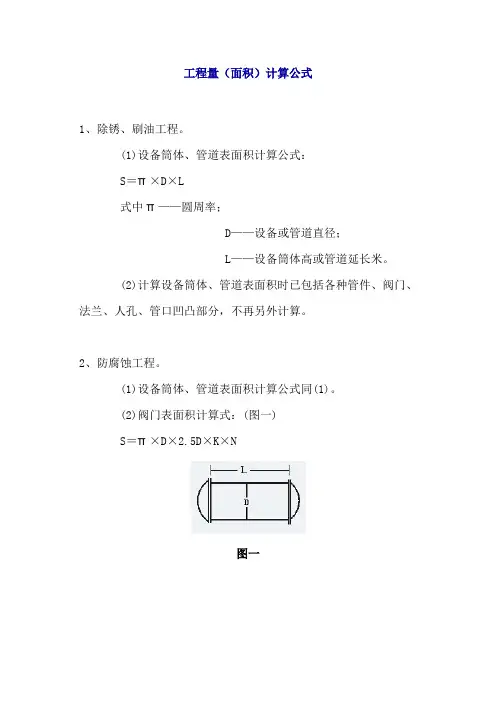

(2)阀门表面积计算式:(图一)S=π×D×2.5D×K×N图一式中D——直径;K——1.05;N——阀门个数。

(3)弯头表面积计算式:(图二)图二S=π×D×1.5D×K×2π×N/B式中D——直径;K——1.05;N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D×1.5D×K×N图三式中D——直径;K——1.05;N——法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D——直径;A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π×1.5×N式中N——封头个数;1.5——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δS=π×(D+2.1δ+0.0082)×L图五式中D——直径1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

换热器热量及面积计算

一、热量计算

1、一般式

Q=W h(H h,1- H h,2)= W c(H c,2- H c,1)

式中:

Q为换热器的热负荷,kj/h或kw;

W为流体的质量流量,kg/h;

H为单位质量流体的焓,kj/kg;

下标c和h分别表示冷流体和热流体,下标1和2分别表示换热器的进口和出口。

2、无相变化

Q=W h c p,h(T1-T2)=W c c p,c(t2-t1)

式中:

c p为流体平均定压比热容,kj/(kg.℃);

T为热流体的温度,℃;

T为冷流体的温度,℃。

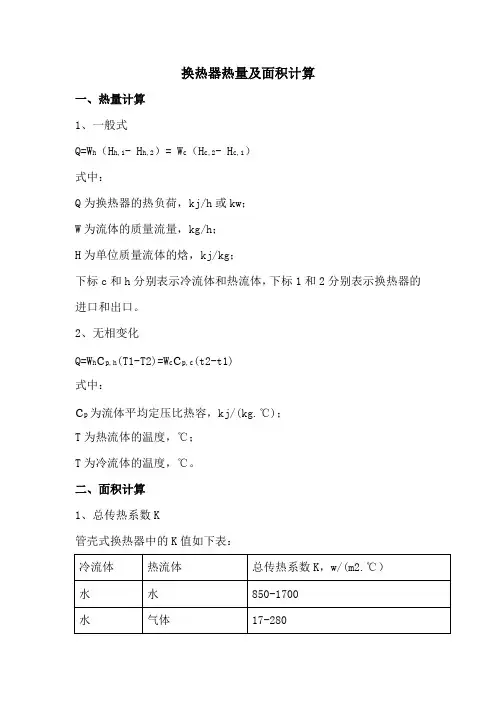

二、面积计算

1、总传热系数K

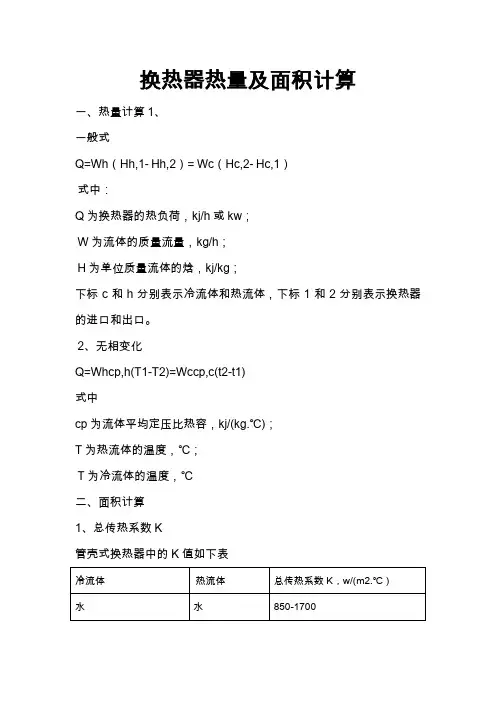

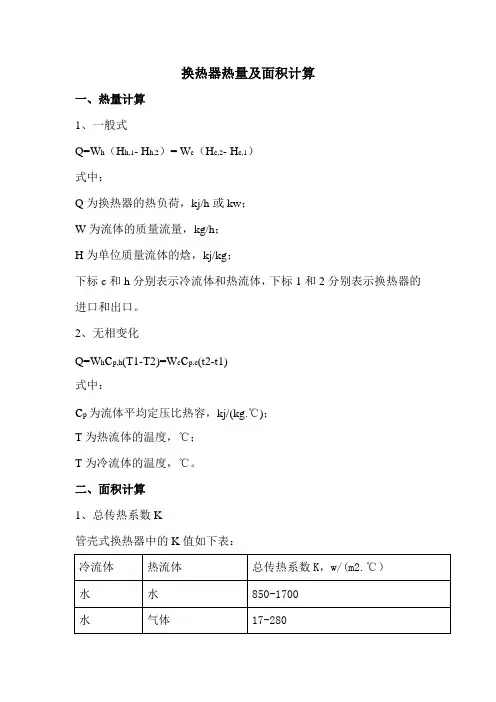

管壳式换热器中的K值如下表:

注:

1w=1J/s=3.6kj/h=0.86kcal/h

1kcal=4.18kj

2、温差

(1)逆流

热流体温度T:T1→T2

冷流体温度t:t2←t1

温差△t:△t1→△t2

△t m=(△t2-△t1)/㏑(△t2/△t1)(2)并流

热流体温度T:T1→T2

冷流体温度t:t1→t2

温差△t:△t2→△t1

△t m=(△t2-△t1)/㏑(△t2/△t1)

3、面积计算

S=Q/(K. △t m)

三、管壳式换热器面积计算

S=3.14ndL

其中,S为传热面积m2、n为管束的管数、d为管径,m;L为管长,m。

四、注意事项

冷凝段:潜热(根据汽化热计算)

冷却段:显热(根据比热容计算)

(注:可编辑下载,若有不当之处,请指正,谢谢!)。

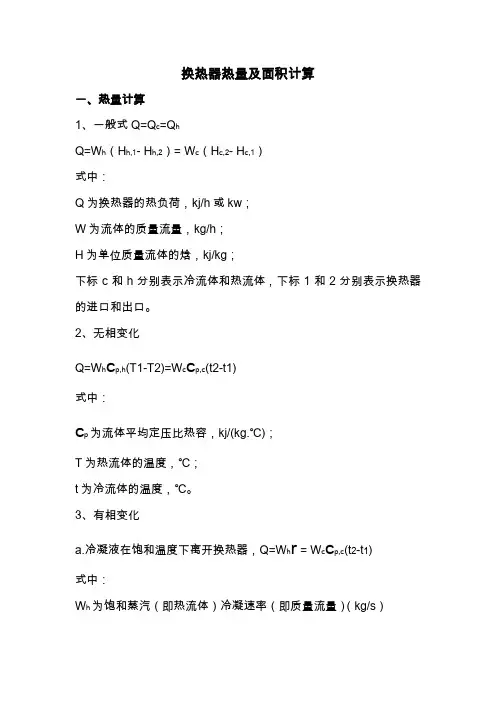

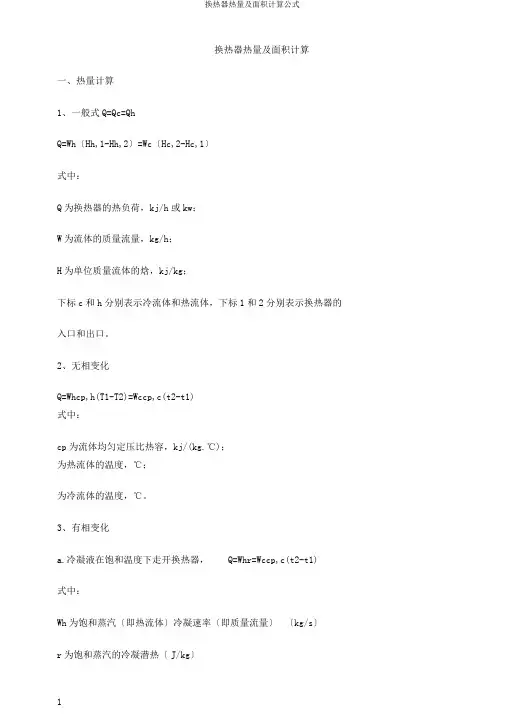

换热器热量及面积计算一、热量计算1、一般式Q=Q c=Q hQ=W h(H h,1- H h,2)= W c(H c,2- H c,1)式中:Q为换热器的热负荷,kj/h或kw;W为流体的质量流量,kg/h;H为单位质量流体的焓,kj/kg;下标c和h分别表示冷流体和热流体,下标1和2分别表示换热器的进口和出口。

2、无相变化Q=W h c p,h(T1-T2)=W c c p,c(t2-t1)式中:c p为流体平均定压比热容,kj/(kg.℃);T为热流体的温度,℃;t为冷流体的温度,℃。

3、有相变化a.冷凝液在饱和温度下离开换热器,Q=W h r = W c c p,c(t2-t1)式中:W h为饱和蒸汽(即热流体)冷凝速率(即质量流量)(kg/s)r为饱和蒸汽的冷凝潜热(J/kg)b.冷凝液的温度低于饱和温度,则热流体释放热量为潜热加显热Q=W h[r+c p,h(T s-T w)] = W c c p,c(t2-t1)式中:c p,h为冷凝液的比热容(J/(kg/℃));T s为饱和液体的温度(℃)二、面积计算1、总传热系数K管壳式换热器中的K值如下表:注:1 w = 1 J/s = 3.6 kj/h = 0.86 kcal/h1 kcal = 4.18 kj2、温差(1)逆流热流体温度T:T1→T2冷流体温度t:t2←t1温差△t:△t1→△t2△t m=(△t2-△t1)/㏑(△t2/△t1)(2)并流热流体温度T:T1→T2冷流体温度t:t1→t2温差△t:△t2→△t1△t m=(△t2-△t1)/㏑(△t2/△t1)对数平均温差,两种流体在热交换器中传热过程温差的积分的平均值。

( 恒温传热时△t=T-t,例如:饱和蒸汽和沸腾液体间的传热。

) 对数平均温差因为在冷凝器板换一系列的换热器中温度是变化的为了我们更好的选型计算所以出来一个相对准确的数值,当△T1/△T2>1.7时用公式:△Tm=(△T1-△T2)/㏑(△T1/△T2).如果△T1/△T2≤1.7时,△Tm=(△T1+△T2)/2二种流体在热交换器中传热过程温差的积分的平均值。

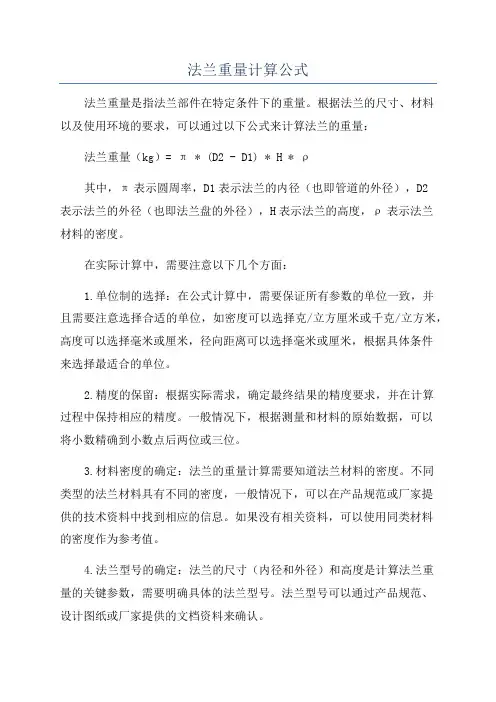

法兰重量计算公式法兰重量是指法兰部件在特定条件下的重量。

根据法兰的尺寸、材料以及使用环境的要求,可以通过以下公式来计算法兰的重量:法兰重量(kg)= π * (D2 - D1) * H * ρ其中,π表示圆周率,D1表示法兰的内径(也即管道的外径),D2表示法兰的外径(也即法兰盘的外径),H表示法兰的高度,ρ表示法兰材料的密度。

在实际计算中,需要注意以下几个方面:1.单位制的选择:在公式计算中,需要保证所有参数的单位一致,并且需要注意选择合适的单位,如密度可以选择克/立方厘米或千克/立方米,高度可以选择毫米或厘米,径向距离可以选择毫米或厘米,根据具体条件来选择最适合的单位。

2.精度的保留:根据实际需求,确定最终结果的精度要求,并在计算过程中保持相应的精度。

一般情况下,根据测量和材料的原始数据,可以将小数精确到小数点后两位或三位。

3.材料密度的确定:法兰的重量计算需要知道法兰材料的密度。

不同类型的法兰材料具有不同的密度,一般情况下,可以在产品规范或厂家提供的技术资料中找到相应的信息。

如果没有相关资料,可以使用同类材料的密度作为参考值。

4.法兰型号的确定:法兰的尺寸(内径和外径)和高度是计算法兰重量的关键参数,需要明确具体的法兰型号。

法兰型号可以通过产品规范、设计图纸或厂家提供的文档资料来确认。

5.过程中的单位转换:在实际计算中,可能需要进行单位之间的转换,如毫米转换为厘米、克转换为千克等。

举个例子来说明以上公式的应用:假设要计算一个法兰的重量,该法兰的外径为100毫米,内径为50毫米,高度为20毫米,材料为碳钢,碳钢的密度为7.85克/立方厘米。

首先,将相关数据转换为合适的单位:外径:100毫米=10厘米内径:50毫米=5厘米高度:20毫米=2厘米然后,将数据带入上述公式,并进行计算:法兰重量(kg)= π * (10^2 - 5^2) * 2 * 7.85=3.14*(100-25)*2*7.85=3.14*75*2*7.85=3.14*75*15.7因此,在该条件下,该法兰的重量约为36.8924千克。

换热器热量及面积计算

一、热量计算1、

一般式

Q=Wh(Hh,1-Hh,2)=Wc(Hc,2-Hc,1)

式中:

Q为换热器的热负荷,kj/h或kw;

W为流体的质量流量,kg/h;

H为单位质量流体的焓,kj/kg;

下标c和h分别表示冷流体和热流体,下标1和2分别表示换热器的进口和出口。

2、无相变化

Q=Whcp,h(T1-T2)=Wccp,c(t2-t1)

式中

cp为流体平均定压比热容,kj/(kg.℃);

T为热流体的温度,℃;

T为冷流体的温度,℃

二、面积计算

1、总传热系数K

管壳式换热器中的K值如下表

注:

1w=1J/s=3.6kj/h=0.86kcal/h

1kcal=4.18kj2、

温差

(1)逆流

热流体温度T:T1→T2

冷流体温度t:t2←t1

温差△t:△t1→△t2

△tm=(△t2-△t1)/㏑(△t2/△t1)(2)并流

热流体温度T:T1→T2

冷流体温度t:t1→t2

温差△t:△t2→△t1

△tm=(△t2-△t1)/㏑(△t2/△t1)

3、面积计算

S=Q/(K.△tm)

三、管壳式换热器面积计算

S=3.14ndL

其中,S为传热面积m2、n为管束的管数、d为管径,m;L为管长,m。

四、注意事项

冷凝段:潜热(根据汽化热计算)

冷却段:显热(根据比热容计算

Welcome To Download !!!

欢迎您的下载,资料仅供参考!。

工程量(面积)计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1)。

(2)阀门表面积计算式:(图一)S=π×D×2.5D×K×N图一式中D——直径;K——1.05;N——阀门个数。

(3)弯头表面积计算式:(图二)图二S=π×D×1.5D×K×2π×N/B式中D——直径;K——1.05;N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D×1.5D×K×N图三式中D——直径;K——1.05;N——法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D——直径;A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π×1.5×N式中N——封头个数;1.5——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δS=π×(D+2.1δ+0.0082)×L图五式中D——直径1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径;D2 ——伴热管道直径;(10~20mm)——主管道与伴热管道之间的间隙。

换热器热量及面积计算公式换热器是工业生产中常用的设备之一,用于将热量从一个介质传递到另一个介质。

其核心功能是通过增大热交换面积,使热量能够更加有效地传递。

在换热器的设计中,热量及面积的计算是至关重要的。

换热器的热量计算是根据热传导的基本原理来进行的。

热传导是指热量从高温区域传递到低温区域的过程。

热传导的速率与温度差、介质的导热系数和热传导距离有关。

换热器的热量传递公式可以表示为:Q=U×A×ΔT其中,Q表示热量传递量,U表示换热系数,A表示换热面积,ΔT表示温度差。

换热系数U是一个关键的参数,它表示单位面积上,单位时间内热量的传递量。

换热系数的大小受多种因素影响,包括换热器的结构、介质的性质和流体运动方式等。

为了计算得到准确的热量传递量,我们需要确定换热系数U的数值。

换热系数U的计算可以根据实际情况采取不同的方法,常见的有经验法、理论法和试验法等。

换热器面积计算公式:换热器的设计中,换热面积的计算是为了满足所需的热量传递量。

基本原则是通过增大换热面积,提高热量的传递效率。

换热器的面积计算公式可以表示为:A=Q/U/ΔT其中,Q表示所需的热量传递量,U表示换热系数,ΔT表示温度差。

根据这个公式,我们可以根据所需的热量传递量来计算换热器的面积。

需要注意的是,在实际应用中,热量及面积的计算往往需要考虑许多复杂的因素,比如介质的流动性质、传热表面的布局和形式、管路的阻力损失等。

因此,在设计换热器时,需要综合考虑这些因素,以确保换热器能够满足所需的热量传递要求。

此外,还有一些常见的换热器类型,如壳管式换热器、板式换热器、螺旋板换热器等,它们的热量及面积的计算公式可能会有所不同。

因此,在实际应用中,需要根据具体的换热器类型和设计要求来选择相应的计算公式。

总结起来,换热器的热量及面积计算是一个复杂的过程,需要综合考虑多种因素。

上述的热量及面积计算公式只是基本的参考,实际设计中还需要根据具体情况进行调整和优化。

换热器热量及面积计算一、热量计算1、一般式Q=Qc=QhQ=Wh〔Hh,1-Hh,2〕=Wc〔Hc,2-Hc,1〕式中:Q为换热器的热负荷,kj/h或kw;W为流体的质量流量,kg/h;H为单位质量流体的焓,kj/kg;下标c和h分别表示冷流体和热流体,下标1和2分别表示换热器的入口和出口。

2、无相变化Q=Whcp,h(T1-T2)=Wccp,c(t2-t1)式中:cp为流体均匀定压比热容,kj/(kg.℃);为热流体的温度,℃;为冷流体的温度,℃。

3、有相变化a.冷凝液在饱和温度下走开换热器,Q=Whr=Wccp,c(t2-t1)式中:Wh为饱和蒸汽〔即热流体〕冷凝速率〔即质量流量〕〔kg/s〕r为饱和蒸汽的冷凝潜热〔J/kg〕b.冷凝液的温度低于饱和温度,那么热流体开释热量为潜热加显热Q=Wh[r+cp,h〔Ts-Tw〕]=Wccp,c(t2-t1)式中:cp,h为冷凝液的比热容〔J/〔kg/℃〕〕;Ts为饱和液体的温度〔℃〕二、面积计算1、总传热系数K管壳式换热器中的K值以下表:冷流体热流体总传热系数K,w/(m2.℃〕水水850-1700水气体17-280水有机溶剂280-850水轻油340-910水重油60-280有机溶剂有机溶剂115-340水水蒸气冷凝1420-4250气体水蒸气冷凝30-300水低沸点烃类冷凝455-1140水沸腾水蒸气冷凝2000-4250轻油沸腾水蒸气冷凝455-1020注:1w=1J/s=kj/h=kcal/h1kcal=kj2、温差〔1〕逆流热流体温度T:T1→T2冷流体温度t:t2←t1温差△t:△t1→△t2tm=〔△t2-△t1〕/㏑〔△t2/△t1〕〔2〕并流热流体温度T:T1→T2冷流体温度t:t1→t2温差△t:△t2→△t1tm=〔△t2-△t1〕/㏑〔△t2/△t1〕对数均匀温差,两种流体在热互换器中传热过程温差的积分的均匀值。

(恒温传热时△t=T-t,比如:饱和蒸汽和沸腾液体间的传热。

换热器热量及面积计算

一、热量计算

1、一般式

Q=W h(H h,1- H h,2)= W c(H c,2- H c,1)

式中:

Q为换热器的热负荷,kj/h或kw;

W为流体的质量流量,kg/h;

H为单位质量流体的焓,kj/kg;

下标c和h分别表示冷流体和热流体,下标1和2分别表示换热器的进口和出口。

2、无相变化

Q=W h c p,h(T1-T2)=W c c p,c(t2-t1)

式中:

c p为流体平均定压比热容,kj/(kg.℃);

T为热流体的温度,℃;

T为冷流体的温度,℃。

二、面积计算

1、总传热系数K

管壳式换热器中的K值如下表:

注:

1w=1J/s=3.6kj/h=0.86kcal/h

1kcal=4.18kj

2、温差

(1)逆流

热流体温度T:T1→T2

冷流体温度t:t2←t1

温差△t:△t1→△t2

△t m=(△t2-△t1)/㏑(△t2/△t1)(2)并流

热流体温度T:T1→T2

冷流体温度t:t1→t2

温差△t:△t2→△t1

△t m=(△t2-△t1)/㏑(△t2/△t1)

3、面积计算

S=Q/(K.△t m)

三、管壳式换热器面积计算

S=3.14ndL

其中,S为传热面积m2、n为管束的管数、d为管径,m;L为管长,m。

四、注意事项

冷凝段:潜热(根据汽化热计算)

冷却段:显热(根据比热容计算)。

换热器热量及面积计算

一、热量计算

1、一般式

Q=W h(H h,1- H h,2)= W c(H c,2- H c,1)

式中:

Q为换热器的热负荷,kj/h或kw;

W为流体的质量流量,kg/h;

H为单位质量流体的焓,kj/kg;

下标c和h分别表示冷流体和热流体,下标1和2分别表示换热器的进口和出口。

2、无相变化

Q=W h c p,h(T1-T2)=W c c p,c(t2-t1)

式中:

c p为流体平均定压比热容,kj/(kg.℃);

T为热流体的温度,℃;

T为冷流体的温度,℃。

二、面积计算

1、总传热系数K

管壳式换热器中的K值如下表:

注:

1w=1J/s=3.6kj/h=0.86kcal/h

1kcal=4.18kj

2、温差

(1)逆流

热流体温度T:T1→T2(放热?)

冷流体温度t:t2←t1(吸热?)温差△t:△t1→△t2

△t m=(△t2-△t1)/㏑(△t2/△t1)(2)并流

热流体温度T:T1→T2

冷流体温度t:t1→t2

温差△t:△t2→△t1

△t m=(△t2-△t1)/㏑(△t2/△t1)

3、面积计算

S=Q/(K.△t m)

三、管壳式换热器面积计算

S=3.14ndL

其中,S为传热面积m2、n为管束的管数、d为管径,m;L为管长,m。

四、注意事项

冷凝段:潜热(根据汽化热计算)

冷却段:显热(根据比热容计算)。

法兰钢管钢板陶瓷重量计算公式1.法兰重量计算公式:法兰的重量可以根据直径和厚度来计算。

公式如下:重量(kg)= π × (外径^2 - 内径^2) × 厚度× 密度其中,π取3.14,外径和内径单位为mm,厚度单位为mm,密度单位为g/cm³。

2.钢管重量计算公式:钢管的重量计算需要考虑管径、壁厚和长度。

公式如下:重量(kg)= π × (外径^2 - 内径^2) × 壁厚× 长度× 密度其中,π取3.14,外径和内径单位为mm,壁厚单位为mm,长度单位为m,密度单位为g/cm³。

3.钢板重量计算公式:钢板的重量计算需要考虑长度、宽度和厚度。

公式如下:重量(kg)= 长度× 宽度× 厚度× 密度其中,长度和宽度单位可以选择相同的单位(如mm),厚度单位为mm,密度单位为g/cm³。

4.陶瓷重量计算公式:陶瓷的重量计算可以根据形状和尺寸来确定。

常见的陶瓷形状包括圆盘、圆柱和方块。

公式如下:- 圆盘的重量(kg)= π × (外径^2 - 内径^2) × 厚度× 密度- 圆柱的重量(kg)= π × 外径× 外径× 高度× 密度- 方块的重量(kg)= 长度× 宽度× 高度× 密度其中,π取3.14,外径和内径单位为mm,厚度单位为mm,高度单位为mm,密度单位为g/cm³。

需要注意的是,以上公式中的密度是指材料的密度,而不同的材料密度不同,需要根据具体的材料选择合适的密度。

在进行实际的重量计算时,还需将单位统一,确保所有参数的单位相同,以得到准确的重量结果。

换热器热量及面积计算公式换热器热量及面积计算一、热量计算1、一般式Q=Q c=QhQ=Wh(H h,1- H h,2)=Wc(H c,2-Hc,1)式中:Q为换热器得热负荷,kj/h或kw;W为流体得质量流量,kg/h;H为单位质量流体得焓,kj/kg;下标c与h分别表示冷流体与热流体,下标1与2分别表示换热器得进口与出口。

2、无相变化Q=Whcp,h(T1-T2)=Wcc p,c(t2-t1)式中:cp为流体平均定压比热容,kj/(kg、℃);T为热流体得温度,℃;t为冷流体得温度,℃。

3、有相变化a、冷凝液在饱与温度下离开换热器,Q=W h r =W c cp,c(t2-t1)式中:Wh为饱与蒸汽(即热流体)冷凝速率(即质量流量)(kg/s)r为饱与蒸汽得冷凝潜热(J/kg)b、冷凝液得温度低于饱与温度,则热流体释放热量为潜热加显热Q=Wh[r+cp,h(T s-T w)] = Wcc p,c(t2-t1)式中:c p,h为冷凝液得比热容(J/(kg/℃));Ts为饱与液体得温度(℃)二、面积计算1、总传热系数K管壳式换热器中得K值如下表:注:1 w=1 J/s=3、6kj/h=0、86 kcal/h1 kcal= 4、18kj(1)逆流热流体温度T:T1→T2冷流体温度t:t2←t1温差△t:△t1→△t2△tm=(△t2-△t1)/㏑(△t2/△t1)(2)并流热流体温度T:T1→T2冷流体温度t:t1→t2温差△t:△t2→△t1△t m=(△t2-△t1)/㏑(△t2/△t1)对数平均温差,两种流体在热交换器中传热过程温差得积分得平均值。

(恒温传热时△t=T-t,例如:饱与蒸汽与沸腾液体间得传热。

)对数平均温差因为在冷凝器板换一系列得换热器中温度就就是变化得为了我们更好得选型计算所以出来一个相对准确得数值,当△T1/△T2>1、7时用公式:△Tm=(△T1-△T2)/㏑(△T1/△T2)、如果△T1/△T2≤1、7时,△Tm=(△T1+△T2)/2二种流体在热交换器中传热过程温差得积分得平均值。

工程量(面积)计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1)。

(2)阀门表面积计算式:(图一)S=π×D×2.5D×K×N图一式中D——直径;K——1.05;N——阀门个数。

(3)弯头表面积计算式:(图二)图二S=π×D×1.5D×K×2π×N/B式中D——直径;K——1.05;N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D×1.5D×K×N图三式中D——直径;K——1.05;N——法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D——直径;A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π×1.5×N式中N——封头个数;1.5——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δS=π×(D+2.1δ+0.0082)×L图五式中D——直径1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径;D2 ——伴热管道直径;(10~20mm)——主管道与伴热管道之间的间隙。