延长槽寿命

- 格式:doc

- 大小:143.00 KB

- 文档页数:21

槽体维护方案槽体维护是指对槽体进行定期保养和维修,以确保其正常功能和寿命。

本文将详细介绍槽体维护的重要性以及如何制定一个有效的槽体维护方案。

一、槽体维护的重要性槽体是一种用于储存和输送各种液体或颗粒物料的容器。

随着时间的推移,槽体可能会出现各种问题,如腐蚀、泄漏和磨损等。

槽体维护的重要性主要体现在以下几个方面:1. 保证槽体的安全性:槽体是贮存液体或颗粒物料的重要设备,如果槽体出现泄漏或损坏,可能会造成安全事故或环境污染。

因此,定期维护槽体可以及时发现并修复潜在的安全隐患,保证操作人员和环境的安全。

2. 提高槽体的使用寿命:通过定期检查和维护槽体,可以延长槽体的使用寿命,降低维修和更换成本。

定期的清洗和保养可以减少腐蚀和积聚,保持槽体的良好工作状态。

3. 提高生产效率:槽体在生产过程中起到重要的作用,及时维护可以确保槽体的正常工作,避免因槽体故障造成的停工时间和生产损失。

二、槽体维护方案的制定制定一个有效的槽体维护方案需要考虑以下几个方面:1. 确定维护周期:根据槽体的使用情况和工作环境,合理确定维护周期。

通常情况下,建议每年进行至少一次全面的槽体维护,同时每季度进行一次常规检查和清洁。

2. 槽体清洁:定期清洁是保持槽体良好工作状态的重要环节。

可以使用适当的清洁剂和设备对槽体进行彻底的清洗,确保槽体内部不积聚杂物和沉积物。

3. 槽体检查和修复:定期检查槽体的内部和外部是否存在腐蚀、泄漏和磨损等问题。

如发现问题,及时采取修复措施,例如涂抹防腐剂、更换密封垫等。

4. 合理储存和使用:槽体的储存和使用也会对其寿命和性能产生影响。

槽体应放置在干燥且通风良好的地方,避免阳光暴晒和雨淋。

同时,要遵循工艺标准和操作规程,防止过载使用和不正当操作。

三、总结与展望槽体维护是确保槽体正常运行和延长使用寿命的关键。

制定一个有效的槽体维护方案可以保证槽体的安全性、提高使用寿命以及提高生产效率。

通过定期清洁、检查和修复,可以保持槽体的良好状态,减少槽体故障的发生和维修的频率。

怎样提高油路面坑槽的补修质量、延长补修寿命、降低复修率发表时间:2017-11-14T19:28:11.840Z 来源:《基层建设》2017年第23期作者:杨玉珍[导读] 摘要:作为公路养管部门,沥青路面坑槽的补修工作是司空见惯的,也是公路养护中一项重点和难点工作,更是养护资金消耗比例最大的一项工作,如果修补质量不能够保证,返修率将是100%。

宁夏石嘴山市公路管理段 753000摘要:作为公路养管部门,沥青路面坑槽的补修工作是司空见惯的,也是公路养护中一项重点和难点工作,更是养护资金消耗比例最大的一项工作,如果修补质量不能够保证,返修率将是100%。

这样,造成的人力、物力的反复消耗是巨大的,为此,笔者提出该课题,通过开展全面质量管理来开展PDCA循环,找出沥青路面返修率高的原因并加以治理,从而使该问题得以解决。

关键词:提高路面;补修质量;降低;复修率课题的选择:石嘴山市公路管理段是宁夏银北地区公路养护中最早就实现了全部是油路面养护的养护单位,因此油路面的补修工作是我段多年来养护生产中的重点工作内容。

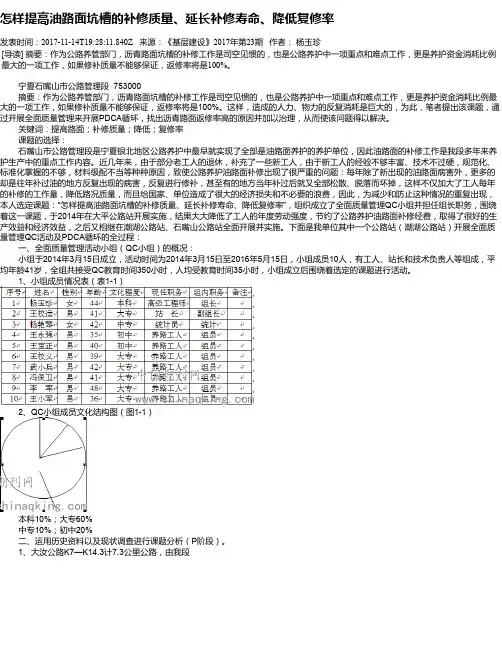

近几年来,由于部分老工人的退休,补充了一些新工人,由于新工人的经验不够丰富、技术不过硬,规范化、标准化掌握的不够,材料级配不当等种种原因,致使公路养护油路面补修出现了很严重的问题:每年除了新出现的油路面病害外,更多的却是往年补过油的地方反复出现的病害,反复进行修补,甚至有的地方当年补过后就又全部松散、脱落而坏掉,这样不仅加大了工人每年的补修的工作量,降低路况质量,而且给国家、单位造成了很大的经济损失和不必要的浪费,因此,为减少和防止这种情况的重复出现,本人选定课题:“怎样提高油路面坑槽的补修质量、延长补修寿命、降低复修率”,组织成立了全面质量管理QC小组并担任组长职务,围绕着这一课题,于2014年在大平公路站开展实施,结果大大降低了工人的年度劳动强度,节约了公路养护油路面补修经费,取得了很好的生产效益和经济效益,之后又相继在潮湖公路站、石嘴山公路站全面开展并实施。

谈如何延长铝电解槽使用寿命摘要:本文从设计和生产工艺方面对造成电解槽破损的原因进行了分析,并在总结几年来提高槽寿命的措施和经验基础上,提出延长槽寿命的几点想法。

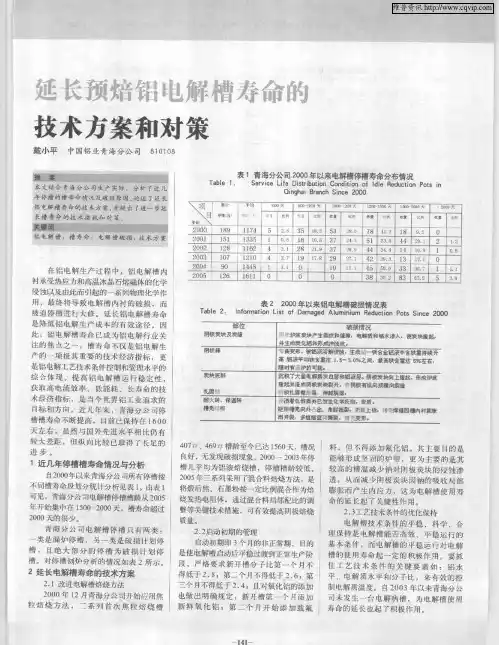

关键词:铝电解槽使用寿命延长据报道,国外200KA以上大型预焙铝电解槽的平均寿命在5年(1800天)以上,法国彼施涅公司的180KA电解槽寿命达6~8年(2190 ~2920天),远远高于我国电解槽1500天的设计指标。

本文结合多年的生产实际对电解槽寿命问题进行探讨。

一、电解槽破损原因分析1.侧部破损电解槽侧部破损主要是由于侧部不易形成保护侧部炭块的炉帮,使熔融的电解质随着电解的进行渐渐地渗透于炭块中,而电解质中的钠离子又很容易与碳发生反应生产碳一钠中间化合物,引起侧部炭块疏松、分层,这就更加剧了侧部炭块被氧化和侵蚀的速度。

据资料报道,这种侵蚀速度使炭块每天约腐蚀掉1mm,使得侧部炭块容易受到侵蚀磨损,引起槽壳局部过热,严重时槽壳会被烧红,甚至发生漏槽事故,导致停槽,缩短电解槽寿命。

影响电解槽侧部炉帮不易形成的原因主要是:(l)电解槽槽壳及槽壳与地面酌空间设计不尽合理。

有关研究表明,电解槽侧部散热能力在槽壳温度基本恒定的情况下,决定于周围环境温度和空气流动情况。

虽然电解槽设计采用侧部散热型,即侧部只有一层碳化硅砖的结构,目的是保证在电解槽四周形成自然炉帮。

然而,我国绝大多数200KA、300KA电解槽槽壳仍采用了传统带二翼板的结构,并且槽壳与地面的距离较短,不利于散热通风,严重影响侧部炉帮的形成。

这样不仅缩短了电解槽的寿命,而且还增加了不必要的大修费用。

(2)使用的氧化铝原料质量不均匀及打料系统缺陷,造成效应受控率低。

各厂使用的氧化铝产地和体积密度均不同,导致电解槽实际接受的氧化铝料量不均匀,造成电解槽炉底沉淀多,或是电解槽打料系统故障等原因,阳极效应受控率较低,效应系数高,导致槽温在短时间内骤然上升30℃~40℃,实践表明,槽温升高越多,恢复到正常生产温度所需时间越长。

![破损槽管理办法[1]](https://uimg.taocdn.com/0c227a0516fc700abb68fc25.webp)

破损电解槽的管理规定为延长槽寿命,降低生产运营成本,规范对破损槽的管理,特规定如下:一、破损槽管理1、电解槽破损的认定(1)、电解槽原铝Fe含量电解槽破损的迹象是电解槽铁含量升高,正常槽Fe含量一般小于0.08%,如果电解槽正常生产没有熔化阳极钢爪,又无铁工具和等外铝加入,也没有脏料入槽,原铝中铁含量突然升高,并逐日增高,可以初步判断电解槽炉底开始破损,高温熔融的电解质和铝液已渗透到破损炭块缝隙中,开始熔化阴极钢棒,导致原铝中铁含量升高。

(2)、阴极电流分布情况生产中正常的电解槽,通过各阴极钢棒的电流基本是相同的。

但因阴极钢棒小母线设计的长度、软带层数是不一致的,测得阴极小母线的等距压降需经过设计系数调整。

对破损槽,由于炉底已形成铝液的通道,使该处局部电阻减少,通过的电流便增大,经过系数调整后该处电流偏大。

(3)、阴极钢棒头温度分布情况一般情况下,电解槽炉底结构基本是一致的,因此阴极棒头的散热面积和散热形式基本相同的,阴极棒头之间的表面温度相差不大,一般在15~25℃之间,而当某一阴极钢棒周围出现破损,形成铝液通道时,一方面使炉底与阴极棒之间的热量传递速度加快,另一方面使破损部位电流集中,导致阴极钢棒电流密度升高,使棒头产生的焦耳热明显增多。

使破损处的阴极棒温度升高。

由此确定该处有破损迹象。

2、破损槽的管理(1)、破损槽修补及维护首先要确定出破损部位、范围、和破损程度,以便采取相应措施。

检查方法是:根据电解槽炉膛宽度制作检查炉底的长铁钎,将长铁钎弯成40--60 cm(从液面上部可直接确定破损位置)的直角钩,将钩尖朝下阴极底部,按照底块和底缝排列的纵横顺序,在初步确定的破损部位逐渐钩探,寻找破损部位,根据多年的经验发现:破损部位由于电阻小通电多,此处炉底干净无沉淀,根据这个特征很容易找到破损部位。

在检查时由于每个人的感觉有一定差别,所以要多人检查感觉综合分析,防止个人行为。

且要做到仔细认真,用力均匀,避免用力过猛,恶化破损部位。

职业技能鉴定铝电解工试卷<口试问答题)1、描述测定氧化铝安息角地方法.答案:测定安息角地方法是让氧化铝从某一固定地漏斗中落下,在水平设置地平板上堆积成圆锥形,平板与圆锥体构成地角度便是安息角.2、铝电解地原料是什么?熔剂是什么?熔剂包括哪几种?答案:氧化铝;氟化盐;冰晶石、氟化铝、氟化钙、氟化镁、氟化锂<须答对四个以上).3、存在于电解质里地炭粒和氧化铝悬浮物会使电解质地电阻率增大还是减小?答案:增大.4、目前铝电解生产普遍使用地冰晶石-氧化铝熔盐方式被称为什么法?答案:霍尔-埃鲁法.5、现代铝电解生产中地电解质呈酸性还是碱性?答案:酸性.6、电解槽炉底沉淀物地危害有哪些?答案:①炉底沉淀物随液体流动而磨损阴极炭块;②增加槽电阻,使阴极上电流分布不均匀.7、炉底沉淀物产生地地原因有哪些?答案:①技术条件控制失误是主要原因;②生产操作中地出铝、熄灭阳极效应、更换阳极、提升阳极母线、我公司堵中缝等工作会掉入过多地氧化铝;③性能很差地氧化铝.8、电解槽侧壁应具有什么性能?答案:①电阻率高,导热性好;②不与熔融地冰晶石起化学反映;③不与铝和钠起化学反应④孔隙度小,不渗透电解液和铝,不被空气氧化.9、铝电解槽采用耐火材料和保温材料地功用是什么?答案:①节省热能;②保持必要地热平衡;③延长槽寿命.10、场对铝电解生产地影响主要有哪三种?答案:①铝液回流;②铝液波动;③滚铝.11、新阳极刚设置进电解槽为什么不导电?答案:新阳极刚设置进电解槽埋入部分会立即生成凝结电解质层,此电解质层迅速增厚而起绝缘作用.12、电解槽地预热方式有哪三种?答案:①炭粒预热法;②铝液预热法;③燃料预热法.13、电解槽地启动方法有哪两种?答案:①干式启动;②常规启动.14、电解槽地技术参数包括那些?答案:电流强度;槽电压:极距;温度;电解质成分;电解质和铝液水平及阳极效应. 15、何谓电解槽地极距?工业电解槽地极距一般保持多少?答案:阳极底掌到铝液镜面之间地距离;4~5cm.16、电解温度一般由哪两种温度组成?答案:是由电解质地初晶温度和过热度组成.17、我公司电解槽有几个氧化铝加料点,几个氟化铝加料点?答案:4个氧化铝加料点,2个氧化铝加料点.18、我公司电解槽地氧化铝浓度正常控制范围是多少?答案:1.5%~2.5%.19、何谓阳极效应系数?答案:每日分摊到每槽地阳极效应次数称为阳极效应系数.20、请叙述熄灭效应地“两圈法”.答案:效应发生时,迅速赶到发生效应地电解槽旁,准备好效应棒,揭开炉罩,迅速到槽控机处观察效应电压是否正常,然后回到出铝口观察打壳下料地情况,待电解槽自动进行效应加工完毕后熄灭效应,此为“第一圈”;效应熄灭后,打捞炭渣,盖好炉罩后,检查电解槽一侧地散热孔、阴极钢棒到槽控机观察槽电压,低于 4.0v地电压要立即抬到设定电压值,然后从槽另一侧检查散热孔、阴极钢棒回到大面,此为“第二圈”.21、提高系列电解槽地产量有那些方法?答案:①提高电流强度;②增加电解槽系列地槽昼夜总数;③提高电流效率.22、常见地病槽有哪些?答案:①冷槽;②热槽;③电解质含炭和炭化铝;④阳极长包;⑤滚铝;⑥阳极脱落. 23、电解槽阳极长包地害处是什么?答案:①使电解质温度升高;②电流效率降低;③能耗增加.24、阳极长包产生地原因是什么?答案:一般是炭渣淤积在阳极底掌地某一局部上,或者是因为该局部相对应地阴极上存在着大量地电阻大地电解质块,妨碍了电流正常通过导致该阳极局部难于消耗二逐渐形成包块. 25、影响工业电解槽电流效率降低地因素有那些?答案:⑴铝是溶解和再氧化反应:铝被阳极气体氧化,造成铝地损失.⑵其他因素.①电解生成地钠以及钠地再氧化,造成电流损失;②生成炭化铝;③生成金属雾;④电子导电;⑤电解质中地杂质放电空耗电能<答对3个即可).26、工业铝电解槽中铝地溶解损失可分为哪四个连续步骤?答案:①在金属-电解质界面上发生溶解反应;②反应产物从界面层中扩散出来;③反应产物进入电解质整体中;④反应产物被阳极气体二氧化碳和一氧化碳氧化.27、测定铝电解槽电流效率地方法有哪几种?答案:盘存法、回归法、气体分析法.28、我国160KA以上大型预焙槽主要采用什么输送技术输送物料?答案:稀相、浓相、超浓相29、.在电解生产中,生产1吨原铝消耗氧化铝理论上消耗多少?答案:1889kg.30、实行AC作业前应准备哪些工具?答案:铁钩、碳渣瓢、扫把、铁铲、测定棒、氧化铝耙、炉前耙、炉前滤等<答对6个以上).31、阳极设置过高会或过低会造成什么危害?答案:设置过高阳极导电不良;设置过低会导致阳极承受电流过大而偏流;会造成电解槽产生针振.32、换极时,提出阳极后,应检查那些项目?答案:有无结壳、碳渣情况、邻极情况、炉底情况、两水平高度等.33、加极上氧化铝地目地是什么?答案:保温、防止阳极老化、降低钢爪与炭块之间压降.34、料箱有料,电解槽下料点不下料地原因有那些?答案:电磁阀坏、下料阀被关、风动溜槽堵塞、下料气缸故障等.35、电解槽槽控机具有哪些功能?答案:槽控箱具有正常加工、AE处理、AC处理、调整电压、提升机动力电源、1DL、驱动电磁阀、效应灯、手工单动、升降阳极等控制功能、联机工作状态.36、电解槽炉帮较空时,一般会出现哪些现象?答案:壳面下陷、火眼多、电解质水平高、炉温高、电压摆,严重地散热空发红.37、什么样情况下停止测量电流分布?答案:当对地电压异常、降电压、出铝、AC作业、抬母线、发生AE、非正常电流时应终止测定阳极电流分布作业.38、焙烧过程中,阳极发生脱落时,应怎样处置?答案:不能更换阳极,只将导杆吊出.39、我公司300KA系列抬母线地周期是多少天?答案:18天.40、电解生产中最容易挥发地添加剂是什么?答案:氟化铝.41、当班内一台槽子发生二次以上AE时,你该做哪些工作?状态,打壳下料气缸是否正常,打壳下料电磁阀是否正常,是否有堵料、卡打击头.42、电解质地重量比<CR值)指地是什么?答案:是指电解质中地NaF与ALF3地重量比值.43、简述阳极交换操作顺序?答案:AC时极距未设置准确或小盒卡具未上紧会使该极产生偏流或电流不足都会降低电流效率;保温料未加足,或堵料质量差造成滑料都会破坏电解槽热平衡;结壳块未捞干净.会造成炉底沉淀或结壳,或阳极长包;未扎好边则会破坏炉膛形状.44、下料点被氧化铝堵住后应怎样处理?答案:<1)扒开下料点地氧化铝.<2)检查打壳系统是否正常.<3)手动打壳电磁阀将下料点打穿.<4)扒出地氧化铝可以用做保温料或堵中缝.45、阳极导杆地铝-铝压降范围是多少?压降过大地主要原因有哪些?应如何降低铝-铝压降?答案:铝-铝压降要小于10mV;产生地主要原因是<1)阳极导杆与母线地压接面不平整.<2)卡具没有拧紧.<3)阳极没有装正,压接面变小.<4)压接面有粉尘或油污;<1)用铁锤敲平导杆和母线.<2)换阳极后要复紧卡具.<3)开口要开好,中缝地料块要打掉.<4)用磨光机打磨阳极导杆.46、铝地电化学当量为多少?如何理解?答案:铝地电化学当量是0.3356g/Ah;表示地意义是通过电解槽1Ah地电量时析出地铝量为0.3356克47、原铝质量中铁和硅各来自哪里?如何避免铝水中含铁过高?答案:原铝中地铁主要来自阴极钢棒和阳极钢爪,少部分来自氧化铝和铁制工具;避免铝水含铁地措施<1)精心维护电解槽,不要造成电解槽破损.<2)防止阳极氧化.<3)防止阳极脱落.<4)防止电解质过高.48、铝地用途主要是什么?答案:交通运输,建筑,包装,电工49、电解槽地双平衡指地什么?答案:双平衡指物料平衡和能量平衡.50、通常情况下,氧化铝地溶解性与温度地关系是怎样地?答案:氧化铝地溶解性随温度地升高而增大.51、氧化铝浓度过高会对电解槽造成什么后果?答案:<1)炉底产生沉淀.<2)过热度过高.<3)电解温度上升过快.<4)电解质发粘.<5)炉底压降增大.52、焦粒地作用是什么?答案:<1)连接阴极与阳极,使电解槽形成通路.<2)找平炉底,使电流分布均匀.<3)产生热量,融化冰晶石.53、开槽阳极在电解生产中有哪些好处?答案:1电解质与阳极地润湿性好.2在较短地时间内能够达到全电流运行.3有利于阳极气体地排出,减少气泡对铝液地搅动.54、如残极高度为15cm,阳极地消耗速度为1.5cm/天,阳极交换周期为30天,问:装入槽内新阳极地高度为多高?答案:600 cm.55、在更换阳极地过程中,为了保证槽内新旧程度不同地阳极碳块能够均匀电流起见,采取交叉换极法.其基本原则是?答案:(1>相邻地阳极碳块组错开更换时间,并且尽可能把时间隔地原些,确保电流分布均匀.(2>保持母线大梁两侧新换地碳块组数目相同,确保大梁两侧地重量相等.56、我公司生产一吨铝需消耗多少度电?答案:13400-13600度(直流>.57、电解生产中常说地”四低一高”指什么?答案:四低:(1>低温(2>低氧化铝浓度(3>低分子比(4>低效应系数一高:高极距58、什么是分解电压?答案:是指该组分进行长时间电解并析出电解产物所需地外加最小电压59、电解铝生产中,能量地利用率大约为?答案:45%-50%60、降低电耗地办法有哪些?答案:(1>降低平均电压(2>提高电流效率61、影响电解质润湿性地因素有哪些?答案:(1>电解温度(2>氧化铝浓度(3>分子比(4>阳极材质(5>添加剂62、阳极过电压包括?答案:反应过电压+气膜电阻电压+浓差过电压+势垒过电压.63、阴极过电压包括?答案:浓差过电压+势垒过电压.64、阳极效应发生机理地学说有哪几种?答案:<1)湿润性学说<2)氟离子放电学说<3)静电引力学说<4)阳极对电解质排斥学说.65、低温电解有何优点?答案:(1>电流效率高.(2>能量利用率高.(3>操作环境好.(4>槽寿命长66、高温电解有何劣势?答案:(1>电流效率低.(2>能量利用率低.(3>操作环境差.(4>槽寿命短67、低温电解地温度范围是多少?答案:800-900摄氏度.68、什么是惰性阳极?答案:是指那些在目前通用地冰晶石-氧化铝熔盐电解中不消耗或微量消耗地阳极.69、电解槽侧壁材料应具备哪些特性?答案:<1)在侧壁地顶部和背部,对于高温500-600℃地空气,具有很大地抗氧化能力.<2)对于高温地950-970℃冰晶石熔液和铝液有很好地抗腐蚀能力.<3)对于铝润湿不良.<4)具有良好地导热能力和机械强度.<5)具有很好地电阻率.70、计算机控制氧化铝浓度地依据是什么?答案:电压地变化随氧化铝浓度变化地U形曲线图.71、现场播报地下料异常是什么原因引起地?答案:<1)堵料.<2)下料少.<3)“黑料”.<4)料箱空.<5)打壳头长包.72、异常电压在什么情况下出现?答案:工作电压高出设定电压400mv或低于设定电压300mv.73、点式下料地自适应控制指什么?答案:控制系统地控制器自动地适应过程条件地变化,或调节控制参数符合于一个恒定值,而不管过程本身如何.74、在电解过程中产生地烟气中,对环境有很大污染地烟气有哪些?答案:<1)熔融电解质地蒸气.<2)因电解质地水解而产生地HF气体.<3)因阳极氧化而产生地二氧化硫气体.<4)随阳极泡带出地电解质液滴.<5)加料时产生地原料粉尘.75、我公司采用干法还是湿法净化电解烟气?答案:干法76、热槽有何特征?答案:<1)火苗黄而无力.<2)炭渣在电解质中分离不清.<3)电解质颜色呈黄色而发亮.<4)残极从槽中吊出时发白,冒烟.<5)电解质循环较为剧烈.<6)炉帮和伸腿溶化,电解质水平较高.<7)插入电解质中地铁钎子取出后液面分辨不清.<8)效应电压低.77、产生热槽地原因是什么?答案:<1)工艺条件和操作制度不相适应.<2)铝水平过低.<3)极距过低或过高.<4)炉膛不规整,电流向侧部集中.<5)炉底沉淀多,底部结块大,炉底压降增高.<6)效应时间过长.78、如何确认阳极长包?答案:<1)测量阳极压降<2)检查阳极钢爪是否发红.<3)比较阳极周围温度,是否局部高温.<4)观察阳极周围火苗颜色.79、如何处理阳极长包槽?答案:<1)发现某组阳极长包,首先将这组阳极提出,观察严重程度,打掉突出部分,装回阳极.<2)如果是小圆形包,并不严重,可采取提高这组阳极地办法处理.<3)对长包地槽子,要把工作电压抬高到电压不摆为止.<4)阳极更换时要打捞干净炭渣和块料.80、发生滚铝地原因是什么?答案:<1)炉底不平坦,沉淀多,结壳大.<2)炉膛四周伸腿偏得太厉害.<3)压槽.<4)炉膛不规整.<5)阴阳极电流分布不均.81、如何处理滚铝槽?答案:<1)发现局部滚铝,首先检查电流分布和极距.<2)检查炉膛,过空地地方用块扎住.<3)如果发现全槽滚铝,首先应抬高电压,检查电流分布,铝水低地槽要向槽内灌铝.。

世界有色金属 2021年 10月上14冶金冶炼M etallurgical smelting延长在产石墨化阴极铝电解槽寿命的探析郭 彬,刘 驰(内蒙古锦联铝材有限公司,内蒙古 霍林郭勒 029200)摘 要:简要介绍了铝电解槽的生产原理和延长槽内衬寿命的意义,通过对石墨化阴极特点及腐蚀机理的分析,以某企业400KA石墨化铝电解槽为例,提出合理匹配的电解工艺技术条件和创新修补腐蚀坑的材料和方法,能减缓铝液流速,散热增加,炉底偏冷的状态下,炉底会生长和修补上一层保护层,达到保护阴极,提高槽寿命的目的,每年可创效19992万元,减少固体危险废物15960吨,实现了良好的经济和环保效益。

关键词:石墨化阴极;铝电解槽;腐蚀机理;措施;寿命中图分类号:TF821 文献标识码:A 文章编号:1002-5065(2021)19-0014-2Prolonging the life of graphitized cathode aluminum electrolytic cellGUO Bin, LIU Chi(Neimeng gu Jinlian Aluminum Co., Ltd.,Hollingole 029200,China)Abstract: This paper briefly introduces the production principle of aluminum electrolytic cell and extend the service life of tank lining, based on the characteristics and the analysis of corrosion mechanism, the graphitized cathode in an enterprise 400 ka graphitization aluminum electrolytic cell, for example, put forward the reasonable matching of electrolytic technology conditions and innovation repair materials and methods of the corrosion pit, can slow the aluminum liquid flow rate, heat dissipation, furnace bottom slants cold, The bottom of the furnace will grow and repair a protective layer, to protect the cathode, improve the life of the tank, can create an annual effect of 19.992 million yuan, reduce the solid hazardous waste of 15,960 tons, to achieve good economic and environmental benefits. Keywords: Graphitized cathode; Aluminum electrolytic cell; Corrosion mechanism; Measures; life1 概述电解槽是电解铝产品生产的主要关键设备,电解槽内衬又是电解槽的核心。

如何延长电热恒温水槽的使用寿命电热恒温水槽作为一种常见的家用电器,具有在冬季取暖和洗澡等方面的重要作用。

为了延长电热恒温水槽的使用寿命,我们可以从以下几个方面着手:1.定期进行清洁:电热恒温水槽长期使用会产生水垢、污垢等,这些物质会附着在水槽内部或加热元件上,导致加热效果降低,同时也会增加能源消耗。

因此,定期进行清洁非常重要。

可以使用专用清洁剂或家庭常见的醋水来洗涤水槽,去除水垢和杂质。

2.合理使用水槽:水槽的正常使用能够保证其正常运行和延长寿命。

首先,避免使用过高温度的水,过高的温度会对加热元件造成损坏。

其次,避免频繁开关,过于频繁的开关会增加加热元件的负荷,加速老化和磨损。

最后,避免在水槽内放入大颗粒物质,这些物质容易导致堵塞和损坏加热元件。

3.定期检查维修:定期对水槽进行检查维修,可以及时发现和解决问题。

首先,检查水槽的防漏保护措施,确保安全可靠。

其次,检查温度传感器和控制器的正常工作,确保水槽能够准确地保持恒温。

最后,检查加热元件的工作状态,如有发现故障或损坏应及时更换或维修。

4.避免外力损坏:水槽使用过程中要注意避免外力损坏,比如碰撞、震动或重物落下等。

这些外力会对水槽的结构和内部部件造成损坏,进而影响使用寿命。

5.正确使用电源:电热恒温水槽需要正确接入电源,以保证其正常工作。

使用时应避免过程中频繁切断电源,避免过载运行。

同时,要选择正规的品牌和生产商,保证产品质量和安全性。

6.注意防寒保温:水槽在冬季使用时,要注意防止结冰和保温。

在水槽周围使用绝缘材料进行保温,可以减少能量损耗和防止冷凝。

同时,可以使用电热器或保温垫等辅助设备来增加水槽的保温效果,减少加热次数。

如果长时间不使用水槽,可以将其排空,避免结冰。

总体来说,延长电热恒温水槽的使用寿命需要定期进行清洁、合理使用、定期检查维修、避免外力损伤、正确使用电源和防寒保温等措施。

通过这些方法,可以确保水槽的正常运行和延长使用寿命。

190K A大型预焙槽延长槽寿命技术研究报告肥矿集团公司泰山铝业分公司二○○六年十一月目录前言 (2)一、课题的提出 (2)二、技术方案的开发和应用 (3)(一)190KA铝电解槽砌筑工艺的改进 (4)一)190KA铝电解槽内衬设计介绍 (4)二)190KA铝电解槽砌槽扎固工艺的改进 (6)(二)190KA铝电解槽二次铝液全电流焙烧启动方法的改进和创新 (9)(三)不同槽龄电解槽新工艺的改进和应用 (11)一)老龄电解槽工艺改进 (11)二)新启动电解槽工艺改进 (12)(四)规整炉膛技术的应用 (13)(五)低温电解在老龄电解槽中的应用与改进 (15)三、效果分析 (17)四、经济效益 (19)(一)直接经济效益 (19)(二)间接经济效益 (20)190KA大型预焙槽延长槽寿命技术研究前言铝电解槽作为在高温、强磁场、强腐蚀性电解质状态下运行的主要设备,虽然铝电解过程中本身不消耗底部阴极侧部碳块内衬,但在腐蚀和各种应力作用下,日积月累,电解槽内衬将受到严重破坏,迫使停槽。

停槽后,须进行大修,将旧内衬全部弃除,槽壳进行校正修复后重新砌筑。

这不仅缩短电解槽设计寿命,而且花费众多人力,也消耗大量昂贵材料,同时大修期间停产,经济损失巨大。

目前,一般电解槽的设计寿命在3~4年,少数可达4~6年。

我国电解铝技术属国际上等水平,但与国外先进水平相比,电解槽寿命相差500~1000天。

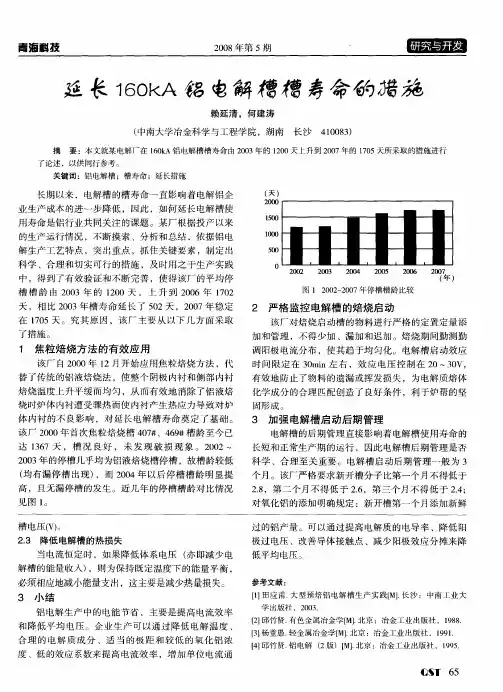

铝业公司自2002年11月开始致力于该项目的研究,期间经历了部分电解槽停产和二次启动、重建炉帮以及大修电解槽再开槽、续建电解槽启动等多次生产难关,积累了丰富的生产经验。

一、课题的提出190KA铝电解槽寿命是受电解槽内衬设计、材料、筑炉、焙烧启动和操作等因素影响的一项综合指标。

其中,内衬设计对电解槽寿命的影响能占到20%,其它材料占到10%,筑炉占到20%,焙烧启动占到25%,操作占到25%。

泰山铝业公司一期62台190KA电解槽自2002年11月投产以来,大部分运行已达到3年多,局部存在不同程度的内衬破损现象,如侧部碳块内衬侵蚀严重,个别所剩厚度不到5cm,散热孔温度超过400℃;底部阴极碳块存在局部小裂缝和冲蚀坑等破损,阴极钢棒局部熔化,甚至阴极钢棒头温度达到320℃,炉底钢板温度接近180℃,存在底部和侧部漏炉的潜在性危险,严重威胁到电解槽正常使用寿命。

因此,尽可能的延长190KA大型预焙槽寿命,成为泰山铝业公司发展亟待研究和解决的大问题。

二、技术方案的开发和应用本技术研究从铝业公司实际出发,主要针对槽内衬的设计、砌筑工艺质量和焙烧、启动以及炉膛的规整程度和正常运行控制过程进行攻关,研究和开发190KA铝电解槽砌筑工艺改进,研究和开发新的焙烧启动方法,研究和开发不同槽龄电解槽的新工艺改进,研究和开发规整炉膛技术的应用,研究和开发低温电解技术在老龄电解槽中的应用与创新,并提出了杜绝早期破损、保持中期运行稳定、晚期加强监护的三大系统关键技术的研究方向。

该项目技术创新点如下:1、研究改进了电解槽砌筑工艺设计,进一步优化电解槽内衬结构。

2、新焙烧启动技术的优化与推广应用,有利于提高槽寿命。

3、低温电解等工艺在老龄电解槽的应用改进,延长了槽寿命。

(一)190KA铝电解槽砌筑工艺的改进一)190KA铝电解槽内衬设计介绍电解槽内衬热平衡设计的基本原则,一是电解质凝固等温线应在阴极炭块之下的耐火砖层内,800°C等温线应在保温砖层之上的防渗层内;二是在侧部能迅速形成一定厚度和形状的凝固电解质保护层。

迄今没有任何材料能长时间经受电解质和铝的联合腐蚀,都必须借助于凝固电解质层(俗称槽帮)的保护。

槽帮不但可以保护侧部内衬,而且对铝电解生产的技术经济指标也有很大的影响。

因此侧部能否形成并维持可靠合理的槽帮是电解槽热平衡设计的重点。

电解槽内衬应力设计的基本原则是应使内衬始终处于一适量的压应力下,以防止界面(包括填缝糊-炭块界面和槽壳-侧块界面)和垂直裂纹张开,同时又不会压裂或压碎炭块。

内衬应力设计主要包括槽壳强度和应力缓冲区的设计。

内衬的应力主要源自于内衬的热膨胀和钠渗透所引起的膨胀,不同的材料的膨胀性能差别甚大。

因此,内衬的应力设计与电解槽热平衡设计和所采用的内衬材料是密切相关的。

内衬指底部炭块、填缝糊、侧块和槽壳。

槽壳的设计原则是在内衬最大应力作用下及在使用温度范围内,保证其变形都在弹性范围内。

除了考虑温度和应力外,还应考虑槽壳长时间在应力作用下的蠕变。

近年来槽壳的发展趋势是增大其强度(通过优化设计、增大钢板强度和加强支护等)。

采用强度小的槽壳虽然可以通过其变形来缓冲内衬的膨胀应力,但由于内衬的温度和应力是变化的,当温度降低内衬收缩时,就容易在槽壳和侧块间形成保温好的缝隙,破坏原来的热平衡设计,严重时会使槽帮消失、侧块被腐蚀、直至漏炉。

在底部炭块与槽壳间设立膨胀应力缓冲区是必要的。

用填缝糊捣实的边部大缝及炭块间缝都是膨胀应力缓冲区。

另外,还可用可压缩的耐火材料于靠近槽壳处专门设立一圈膨胀应力缓冲区(俗称伸缩缝)。

近年来发展起来的大电流电解槽倾向于取消侧上部的伸缩缝,即将侧块直接粘贴在槽壳上。

现代中间点式下料电解槽要求边部散热快,故边部设计得相当薄、没有伸缩缝且用导热好的半石墨化侧部炭块。

在这种情况下为减小膨胀应力,可采用热膨胀系数、钠膨胀系数和弹性模量都小的半石墨化炭块。

另一方面,在槽的侧下部优化保温设计的同时,保留伸缩缝仍是必要的。

炭块的抗弯强度远小于其抗压强度。

因此应尽量避免炭块受到弯曲应力的作用。

在炭块端部的上半部施加较强的膨胀限制而在其下半部(阴极钢棒周围)施加较小的膨胀限制可以抑制炭块向上拱起,从而减小炭块受到弯曲应力作用的可能性。

研究还表明,炭块端部下半部是裂纹诱发区,应力容易在此集中,裂纹多从这里产生并向其他部位扩展。

因此减小此处的应力还可减小裂纹产生的可能性。

为此,可在炭块端面下半部砌筑较软的耐火材料。

此处切忌使用坚硬的耐火水泥浇铸砖。

二)190KA铝电解槽砌槽扎固工艺的改进在电解槽内衬材料选择上,泰山铝业公司选用高质量的半石墨化阴极碳块,在阴极碳块之下敷设足够的干式防渗层,侧部选用半石墨化碳块,电解槽底部铺砌石棉板、硅酸钙板、保温砖、耐火砖等内衬材料。

在买进这些材料时,严格把握材料关,防止日晒雨淋。

但在砌槽过程中,若电解槽底部砖层砌筑不平,会使阴极碳块安放不平,中间悬空或挑担,当电解槽启动后受强烈热冲击和膨胀应力作用时,很容易出现劈断、开裂;阴极钢棒窗口密封不好,侧部碳块背面贴得不紧,阴极碳块安放不平,会使空气长驱直入,氧化侧部碳块,或进入内衬中、参与化学反应,破坏内衬;阴极钢棒与碳块组装不好,也会使钢棒变形加剧,使碳块隆起或断裂,加速内衬破损。

因此,铝业公司针对以上三种情况,对190KA铝电解槽砌筑工艺流程进行尝试改进,将边部伸腿由原来的200mm加高到250mm,将侧壁上的斜坡高度,提高到铝液表面线以上,以此保护侧部内衬。

整个改进工艺流程如下:a.用压缩风吹槽壳及底部,清理干净后进行基准放线工作。

b.铺石棉板底部第一层铺石棉板,板厚10mm,铺到斜坡出平。

c.铺硅酸钙板的接缝<2mm,所有缝隙用氧化铝粉填满,钙板与槽壳间隙用耐火钙板颗粒填满,粒度<5mm,钙板的加工用剧切割。

d.根据槽底变形情况,允许局部加工硅酸钙板,但加工厚度不大于10mm。

第一层隔热保温砖在硅酸钙板上进行作业,第二层隔热保温砖与第一层隔热保温砖错逢砌筑,每层隔热保温砖砌筑逢均小于2mm,并用氧化铝粉填满,每层隔热保温砖与槽壳间隙用砂状氧化铝粉填充。

两层隔热保温砖铺设完后,再在上面铺设50cm两层隔热保温砖,第一层与第二层铺缝铺开,出铝端及烟道端铺耐火砖,砖间缝隙用砂状氧化铝粉填充。

e.铺干式防渗料:一般分两层铺设,第一层铺在中间保温砖上面,用铝合金板刮平后,再用大功率电动平板振动器夯实;铺第二层干式防渗料时,四周用木模支起加防渗料到210mm,再用振动器夯实,夯实后防渗料总高170mm。

f.安装阴极碳块组:清扫槽底时,按照预先划好的基准线进行安装作业;把安装碳块组专用吊具挂在天车吊钩上,碳块组两端用吊具固定。

碳块组未放入电解槽之前,钢棒头的两端先装好窗口挡板(挡板是1mm厚的钢板);间逢用水玻璃、石棉腻子塞满。

g.阴极碳块周围砌筑:四周紧靠槽壳立砌65mm黏土质隔热耐火砖采用湿砌砖逢3mm,靠槽壳侧用泥浆找平,砌筑高度用轻质浇注料高度。

然后,支模板浇注轻质浇注料,保证轻质浇注料至阴极碳块的距离±5cm,全高倾斜不大于5mm,其表面凹凸不大于2mm。

待浇注体干燥后,浇注体上用耐火泥浆,找平砌筑一层65mm耐火砖,砖逢3mm,泥浆饱满,砌好侧部碳块。

侧部碳块背逢和立缝用石膏浆灌满。

h.扎固工艺质量的改进:电解槽各缝隙捣鼓质量,尤其槽周围逢扎固质量不好,启动后不久就会出现侧部严重破损。

今年来,我过大型预焙槽多次出现从边部扎固区穿孔漏炉,扎糊起层脱落,主要是由于扎固质量不佳所造成。

因为碳糊扎固中不按技术规范操作,扎固不均不实,焙烧后不能焦化连成一体,受电解质等浸泡后,松散分离,脱落或、起层,使之成为坑穴和孔洞,很快从边部穿孔漏炉。

此外,扎固区纵向断裂,也与扎固不好有关。

泰山铝业公司采用冷糊扎固工艺,即所用糊略高于常温,控制在40~50℃之间的扎固工艺。

首先对阴极碳块及其间逢进行加热。

用压缩空气将槽内清理干净,然后进行加热作业。

用加热器进行加热,冬季加热时间不少于12小时,夏季加热时间不少于10小时,加热温度控制在100±10℃。

其次,阴极碳块立缝均涂一层稀释沥青,厚度在0.5mm。

开始按量加糊,用样板刮平,进行扎固作业。

扎固次数不少于两个来回,立缝分八次扎完,操作点风压不低于0.5Mpa,压缩比不低于1:1.6;在进行扎固碳帽作业时,要在模板内进行,以防止打坏碳块。

碳帽应高出阴极碳块上表面5mm,宽度40mm,铲去碳帽两侧毛边并用手锤压光使之表面平整,光滑无麻点。

最后,扎固周围缝。

用火焰加热器烘烤对周围缝进行加热,控制温度在90~110℃。

分至少八次扎完,斜坡高度250mm,工作点风压不低于0.5 Mpa,压缩比不低于1.6:1。

扎固坡面时,为使层间衔接牢固,用爪型捣锤把表面打成麻面,然后再铺糊扎固,周围糊接头处用火焰加热器烘烤,不准将糊烧成碳化物。

捣固后,表面呈平面,光滑整洁,不准有麻面。

(二)190KA铝电解槽二次铝液全电流焙烧启动方法的改进和创新电解槽焙烧和启动过程的好坏,是引起电解槽早期破损的关键环节之一。

目前比较通用的焙烧方法主要有焦粒变电流焙烧和铝液全电流焙烧法。

焦粒变电流焙烧是通过逐渐增大电流来提高预热温度;铝液全电流焙烧是逐渐提高阴、阳极极距来提高预热温度,无论采用何种方法,必须保证炉底温度分布均匀,逐渐升高,升温速度不能太快,按计划保证足够的预热时间,避免局部过热过冷,温度上升时快时慢。