手机后盖的模具设计

- 格式:doc

- 大小:926.00 KB

- 文档页数:31

广东水利电力职业技术学院课程设计论文论文题目作者姓名张三摘要:注射成型是热塑性塑料成型的主要方法之一,可以一次成型形状复杂的精密塑件。

本设计是外盖塑料模具的设计,对零件结构进行了工艺分析,采用ABS作为塑件的材料。

采用单分型面,根据模具的型腔数目以及最大注塑量、注射压力、锁模力、模具的安装尺寸等因素选择了注射机,选择成型零部件的尺寸;采用侧浇口;利用直导柱导向,并对模具的材料进行了选择,如此设计出的结构可确保模具工作运行可靠。

对模具结构与注射机的匹配进行了校核。

用ProE绘制出塑件的三维模型,对塑件体积进行估算。

关键词:外盖;ABS;注塑模具;PROE;目录第一章诸论 (3)1.1塑料模具 (4)1.1.1 塑料模具设计的发展 41.1.2 塑料模具的分类 61.1.3 注射模的结构组成与类型 91.2设计课题 (11)第二章成型零件的结构设计 (13)2.1塑件分析 (13)2.1.1 原材料分析132.1.2 塑件建模 152.2分型面设计和排气槽设计 (15)2.2.1分型面的形式152.2.2选择分型面的基本原则162.2.3排气槽的设计172.3凹模的结构设计 (17)2.3.1 凹模的结构形式172.3.2 凹模的技术要求202.4型芯的结构设计 (20)2.4.1 型芯的主要结构形式202.4.2 型芯技术要求202.5型腔壁厚和底板厚度设计 (21)2.6模具结构尺寸的设计 (22)第三章标准模架的选用 (25)3.1中小型标准模架的结构型式 (25)3.1.1 基本型模架253.1.2 派生型模架253.2模架系列与规格 (25)3.3选定模架 (25)第四章注射机的校核 (27)4.1注射机的有关工艺参数 (27)4.2注射量的校核 (27)4.3注射压力的校核 (28)4.4锁模力的校核 (28)4.5模具厚度校核 (28)4.6开模行程校核 (29)第五章浇注系统设计 (30)5.1主流道设计 (30)5.1.1 主流道浇口套315.2分流道设计 (31)5.2.1 分流道的截面形状315.2.2分流道设计及制造要点 315.3冷料穴设计 (32)5.3.1 Z形头拉料杆的冷料穴325.4浇口设计 (34)第六章脱模机构设计 (34)6.1脱模机构的分类及设计原则 (34)6.1.1 脱模机构的设计原则346.1.2 脱模机构的分类346.2推杆脱模机构设计 (34)6.2.1 推杆脱模机构的组成346.2.2 推杆设计 346.2.3 复位杆设计34第七章温度调节系统设计 (36)7.1冷却时间计算 (36)7.2冷却装置的设计 (36)结束语 (39)致谢 (40)参考文献41第一章绪论1.1塑料模具1.1.1 塑料模具设计的发展塑料模具设计是生产各种工业产品的重要工艺装备,随着塑料工业的迅速发展以及塑料制品在航空、航天、电子、机械、船舶和汽车等工业部门的推广应用,产品对模具的要求越来越高,传统的模具设计方法已无法适应产品更新换代和提高质量的要求。

前言随着现代工业技术的迅速发展,对零件的材料提出愈来愈苛刻的要求,一种材料不但要求某一种技术性能好,而且要求它同时具备多种优良的技术性能,以满足多种技术需要。

塑料作为现代工业中较为常见的材料之一,在性能上具有质量轻、强度好、耐腐蚀、绝缘性好、易着色等特点,其制品可加工成任意形状,且具有生产效率高、价格低廉等优点,所以应用日益广泛,在汽车、仪表、化工等工业中,塑料已经成为金属零件的良好代用材料。

与相同重量的金属零件比,塑料件能耗小,且成型加工方法简单,易组织规模生产,只需一台自动化注射机,配上合适模具,就能进行大批量生产。

塑料模具是利用其形状去成型具有一定形状和尺寸的塑料制品的工具,它对塑料零件的制造质量和成本起着决定性影响。

在生产过程中,对塑料模具的要求是能生产出在尺寸精度、外观、物理性能等各方面均能满足使用要求的优质制品。

从模具使用的角度要求高效率、自动化、操作简单;而从模具制造角度要求结构合理,制造容易,成本低廉。

现代塑料制品的生产中,合理的加工工艺、高效的设备、先进的模具是必不可少的三个重要因素,尤其是塑料模具对实现塑料加工工艺要求、塑料制品使用要求和造型设计起着重要的作用。

高效的自动化设备只有配上相适应的模具才能发挥作用,随着塑料制品的品种和产品需求量的增大,对塑料模具也提出越来越高的要求,促使塑料模具不断向前发展。

目前,模具的设计已由经验设计向理论设计的方向发展,采用高效率、自动化的模具结构以适应大量生产的需要,采用高精度模具的加工技术以减少钳工等手工操作工作量。

为减少加工后的修整,以“一次试模成功”为标准,模具测量向高精度、自动化方向发展。

同时,在模具行业开展CAD/CAM的研究和应用,采用CAD/CAM技术能够减少试模、调整及修整工时、提高可靠性、简化设计与制图、缩短设计制造时间,从而使估价及成本合理化。

显然,今后的模具制造将以计算机信息处理和数控机床加工为中心。

注塑成型是塑料工业中最普遍采用的方法。

本人毕业设计的题目为手机后壳注射模设计,本设计从塑料产品的材料品种、性能、用途、模具零件结构尺寸设计等各方面详细分析了本产品的注塑加工工艺性,由于零件较小,又需大批量生产,故采用“一模二腔”。

在参照塑件的体积、重量等参数后选择了注塑成型设备,并对注塑机的相关主要参数进行校核。

本次设计模架采用的是标准模架,其中各模板尺寸都是通过详细的计算分析后参照标准选取的。

对于各重要部件都选用了相应的精度。

对于模具的浇注系统、推出机构都进行了详细的计算设计。

关键词座块盖;注塑模;工艺分析;模具设计AbstractOn eself graduati on desig n of topic for piece cover of inject and model molding tool design, this design is from the material species, fun cti on, use, the structure size of the moldi ng tool spare parts desig n etc. every on e's no odles was detailed an alysis n ote of this product Su process a craft, because of spare parts smaller, again need large quantity produce, past adoption"one mold two chambers". the weight and so on in the main parameter computedresult foundation has carried on the choice to the injectio n moldi ng mach ine equipme nt, and to chose after the injectio n moldi ng machi ne to carry on the esse ntial exam in ati on 。

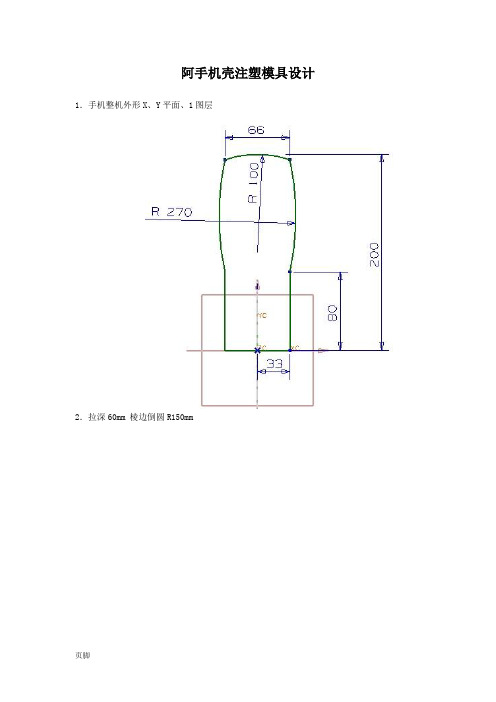

阿手机壳注塑模具设计1.手机整机外形X、Y平面、1图层2.拉深60mm 棱边倒圆R150mm3.手机后壳的侧面外形轮廓线草图Y、Z平面、1图层4.绘制面壳外形扫描曲面的剖面草图X、Z平面、1图层5.截面扫描,曲面缝合、1图层6.分割体边倒圆 R10 R12、将1图层实体移至3图层7.手机中间机芯固定架草图、1图层、Y、Z平面8.手机中间机芯固定架实体(拉深-100mm-100mm)、将1图实体移至4图层9.手机中间机芯固定架:手机整机外形实体和中间机芯固定架实体求交集、抽壳2.5mm 5图层(先将3、4图层内的实体复制到5层)10、手机后壳实体建模:3层实体复制到6层,建平行于XY的平面,向上偏置14 mm,用基准平面修剪实体保留下部分11、手机后壳实体倒拔模,以上表面为参考,Z负方向拔模,角度5度、6层12、手机后壳实体减中间实体,底面边倒圆R6,抽壳1.5mm、6层(将4图层实体复制到6层)13、后壳配合处舌头,最里边,-Z方向、6层14、舌头实体两端面向外偏置2mm,执行布尔减运算,得后盖实体、6层15、手机前壳实体: 7层(3层复制到7层)16、手机前壳实体:4层复制到7层,执行减运算17、前壳显示屏:XY平面绘制草图18、建上边面的偏置面(向下偏置2mm)19、将圆弧向上投影(顶端圆弧投影到上表面,中间直线,下端圆弧投影到偏置面)20、创建自由曲面(通过曲线)21、自由曲面拉伸30mm22、显示屏部分裁减23、轮廓拔模(450)24、轮廓倒角R525、前壳实体抽壳1.5mm26、前壳按键草绘XY面椭圆45度 60度27、按键实体拉深,然后作减运算28、按键特征阵列29、创建手机前壳加强筋:复制5条参考线ZC方向20mm30、创建手机前壳加强筋:用拉深指令,布尔加31、手机整体外形。

手机后盖板模具的设计原理手机后盖板模具的设计原理是基于模具制造工艺和手机后盖板的形状、材料等因素综合考虑的。

下面将详细介绍手机后盖板模具设计的原理及步骤。

首先,在进行手机后盖板模具设计之前,需要充分了解手机后盖板的形状和尺寸要求。

通常情况下,手机后盖板是由塑料制成的,因此需要考虑塑料材料的特性,如收缩率、可加工性等。

同时,根据手机后盖板的设计要求,确定模具的材料及结构。

其次,进行模具的结构设计。

模具的结构设计是非常重要的一步,直接影响模具的性能和使用寿命。

一般而言,手机后盖板模具的结构设计应当考虑以下几个方面:1. 模具的尺寸和重量:要根据手机后盖板的尺寸和形状确定模具的尺寸,同时要考虑到模具的重量,以便于操作和安装。

2. 开合方式:手机后盖板模具可以采用倒切或侧开的方式进行开合,具体选择取决于手机后盖板的形状和工艺要求。

3. 塑料注射系统:塑料注射系统是模具的核心部分,它包括进料系统、射料系统和冷却系统。

要根据手机后盖板的形状和材料特性确定注射系统的设计,保证塑料能够均匀流动并填充整个模具腔体。

4. 排气系统:为了防止在射出过程中产生气泡或缺陷,手机后盖板模具需要设置排气系统,确保模具内部的气体能够顺利排出。

5. 冷却系统:手机后盖板模具在注射过程中会产生大量的热量,因此需要设置冷却系统,以便快速散热,并保证模具的温度稳定。

最后,进行模具零件的设计和制造。

根据模具的结构设计,制作出相应的模具零件,如模具腔体、模具芯块、模具座等。

模具零件的制造通常采用数控机床进行加工,确保零件的精度和质量。

总结起来,手机后盖板模具的设计原理主要包括了了解手机后盖板的形状和材料特性,进行模具的结构设计,确定模具的材料和结构,并进行模具零件的制造。

这些设计原理和步骤的合理运用,可以保证手机后盖板模具的性能和使用寿命,同时满足手机后盖板的生产要求。

前言随着现代工业技术的迅速发展,对零件的材料提出愈来愈苛刻的要求,一种材料不但要求某一种技术性能好,而且要求它同时具备多种优良的技术性能,以满足多种技术需要。

塑料作为现代工业中较为常见的材料之一,在性能上具有质量轻、强度好、耐腐蚀、绝缘性好、易着色等特点,其制品可加工成任意形状,且具有生产效率高、价格低廉等优点,所以应用日益广泛,在汽车、仪表、化工等工业中,塑料已经成为金属零件的良好代用材料。

与相同重量的金属零件比,塑料件能耗小,且成型加工方法简单,易组织规模生产,只需一台自动化注射机,配上合适模具,就能进行大批量生产。

塑料模具是利用其形状去成型具有一定形状和尺寸的塑料制品的工具,它对塑料零件的制造质量和成本起着决定性影响。

在生产过程中,对塑料模具的要求是能生产出在尺寸精度、外观、物理性能等各方面均能满足使用要求的优质制品。

从模具使用的角度要求高效率、自动化、操作简单;而从模具制造角度要求结构合理,制造容易,成本低廉。

现代塑料制品的生产中,合理的加工工艺、高效的设备、先进的模具是必不可少的三个重要因素,尤其是塑料模具对实现塑料加工工艺要求、塑料制品使用要求和造型设计起着重要的作用。

高效的自动化设备只有配上相适应的模具才能发挥作用,随着塑料制品的品种和产品需求量的增大,对塑料模具也提出越来越高的要求,促使塑料模具不断向前发展。

目前,模具的设计已由经验设计向理论设计的方向发展,采用高效率、自动化的模具结构以适应大量生产的需要,采用高精度模具的加工技术以减少钳工等手工操作工作量。

为减少加工后的修整,以“一次试模成功”为标准,模具测量向高精度、自动化方向发展。

同时,在模具行业开展CAD/CAM的研究和应用,采用CAD/CAM技术能够减少试模、调整及修整工时、提高可靠性、简化设计与制图、缩短设计制造时间,从而使估价及成本合理化。

显然,今后的模具制造将以计算机信息处理和数控机床加工为中心。

注塑成型是塑料工业中最普遍采用的方法。

手机外壳上盖注塑模具设计手机外壳上盖注塑模具设计随着移动智能设备和电子产品的快速发展,手机作为最常见的电子消费品之一,已经成为人们日常生活中不可或缺的工具。

因此,手机的外壳设计也越来越重要。

外壳不仅要具有美观的外观,还要具有耐用性、防水性、防尘性等多种功能。

外壳的设计,关键在于注塑模具的设计。

注塑模具是塑料制品加工的工具,它直接影响了注塑成型的质量和效率。

注塑模具的设计,需要考虑以下三个方面:注塑成型工艺、产品外观要求、模具结构和加工成本。

以下是关于手机外壳上盖注塑模具设计的详细介绍。

1.注塑成型工艺注塑成型是一种高效、精确、经济的成型方法。

在注塑成型工艺中,需要考虑以下因素:注射压力、注塑温度、注射速度、注塑周期、材料熔指数、制胶周期等。

针对手机外壳上盖注塑模具的设计,需要选择合适的注射压力和注塑温度,以确保注塑成型的质量和效率。

注射速度要选择适宜的速度,以确保产品的尺寸精度和表面光滑度。

注塑周期要结合生产要求,选择合适的注塑周期,缩短生产周期和提高生产效率。

2.产品外观要求手机外壳上盖是手机整体外观的重要组成部分。

外观设计需要考虑手机的整体风格和品位。

外观的主要要求包括:表面光滑度、平整度、光泽度、颜色等。

模具设计需要确保注塑成型后的外观满足以上要求。

在模具的选择上,需要关注模具的材料、精度、表面光滑度和寿命等因素。

制定合适的模具设计流程,对模具表面进行光洁度处理,以确保产品的外观质量。

3.模具结构和加工成本模具结构是注塑模具设计的关键因素之一。

模具结构可以直接影响产品的尺寸精度、表面质量和成型效率等因素。

注塑模具的结构应该尽量简化,同时保证产品的质量和效率。

模具的结构应该尽量遵循最小化和简化化的原则。

除了模具结构之外,注塑模具的生产成本也是需要考虑的因素之一。

模具的材料、生产工艺和加工流程等都会影响相应的生产成本。

在注塑模具设计过程中,需要根据生产需求和实际情况,选择合适的模具材料和加工流程,以确保实现最佳生产成本。

集美大学课程设计说明书题目:三星手机后盖注射模具设计姓名:林杰专业:材料成型及控制工程班级: 1211班学号: 201221136011 指导老师:陈怀民樊晓红李波王沁峰胡志超张燕红2 0 1 6 年1 月11 日三星手机后盖注射模具设计[摘要] 注射成型是热塑性塑料成型的主要方法之一,可以一次成型形状复杂的塑件。

本次课程设计对三星手机后盖注射模具进行了设计,对塑件结构进行了工艺分析,确定ABS为塑件的材料。

采用一模两腔的结构,并根据模具的锁模力选择了注射机,再用注射量、注射压力进行了校核。

对浇注系统进行了设计,采用端面进胶的侧浇口,并对流道进行了布置,根据注塑机的型号确定了定位圈与浇口套的尺寸与形式。

选择了Futaba 公司的标准模架,对顶出装置与冷却系统进行了设计。

对成型零件进行了设计,确定了模仁的大小并在Pro/ENGINEER进行开模。

进行侧抽结构的设计,确定导柱的倾斜角、长度,并对滑块的结构进行设计。

最后在EMX下生成三维图,导入AutoCAD对装配图和零件图进行绘制。

[关键词] 注射模具;手机后盖;ABS;侧抽机构;EMXDesign of The Plastic Mold of The Back Cover For Samsung MobileAbstract Injection molding is one of the most significant measures in thermoplastics forming, which can produce complex parts directly. During this Mold Course Design, a design of the plastic mold of the back cover for Samsung mobile has been carried out. The structure of the product has been analyzed according to the manufacturing process and ABS was choose as the material of the back cover. There would be two cavities in a mold for increase efficiency. Based on clamping force, the model of injection molding machine has been choose, and the calculation of injection volume and injection pressure has been done to make sure the machine could work properly. Using side gate as the way of filling cavity and placing runner in proper way, the design of gating system has been completed. The model of injection molding machine determined the type of locating ring and sprue bush. The mold base of Futaba company has been choose and the design of eject system and cooling system have been done. To create molding parts, the size of mold core has been decide and the appearance of cavity and core has been generated by Pro/ENGINEER. After deciding the slant angle and length of angle pin, figure out the structure of slider, the design of side core pulling system has been completed. Finally, three-dimensional diagram has been generated by EMX, and then it has been imported to AutoCAD to create assembly drawings and part drawings.Keywords: i njection molding; back cover of mobile; ABS; side core pulling system; EMX目录引言 (1)1 零件成形工艺分析 (2)1.1 零件概述 (2)1.2 零件材料分析 (2)1.3 零件结构工艺性分析 (3)1.3.1 零件的壁厚 (3)1.3.2 零件的拔模斜度 (4)1.4 零件生产要求 (4)2 确定型腔的数目 (5)3 模具胀型力的计算,选择注射设备 (7)3.1 模具胀型力的计算 (7)3.2 注射设备的选择 (7)3.3 注射机有关工艺参数的校核 (8)3.3.1 最大注射量的校核 (8)3.3.2 注射压力的校核 (8)4 确定型腔布置 (9)4.1 型腔按短边并排布置 (9)4.2 型腔按长边并排布置 (10)5 选择分型面 (11)6 确定浇注系统 (12)6.1 主流道的设计 (12)6.2 分流道设计 (13)6.2.1 分流道截面形状的确定 (13)6.2.2 分流道尺寸设计 (13)6.3 浇口设计 (14)6.3.1 浇口形式的确定 (14)6.3.2 浇口尺寸的确定 (14)6.4 拉料杆设计 (15)7 确定脱模方式 (16)7.1 推杆推出 (16)7.2 推件板推出 (16)7.3 脱模方式的确定 (16)8 冷却系统和推出结构设计 (17)8.1 冷却系统设计 (17)8.1.1 冷却回路长度的确定 (17)8.1.2 冷却回路的布置 (18)8.2 推出结构设计 (19)8.2.1 推杆的布置 (19)8.2.2 复位机构 (19)9 侧向分型与抽芯机构设计 (20)9.1 抽芯力的确定 (20)9.2抽芯距的确定 (20)9.3 斜导柱参数确定 (20)9.3.1 斜导柱倾斜角的确定 (20)9.3.2 斜导柱直径的确定 (20)9.3.3 斜导柱长度的确定 (21)9.4 滑块设计 (21)10 凹模和型芯主要尺寸计算和结构设计 (22)10.1 凹模径向尺寸计算 (22)10.2 型芯径向尺寸计算 (23)10.3 型腔深度和型芯高度尺寸计算 (23)10.4 中心矩尺寸计算 (24)10.5 凹模和型芯的结构设计 (24)11 模具其它零件设计 (26)11.1 定位圈设计 (26)11.2 导向机构设计 (26)11.2.1 导柱 (26)11.2.2 导套 (27)11.3 垃圾钉的选定 (27)12 模具有关零件的强度和刚度校核 (28)12.1 斜导柱的强度校核 (28)12.2 推杆的强度与刚度校核 (28)12.2.1 推出力的计算 (28)12.2.2 推杆的强度校核 (28)12.2.3 推杆的刚度校核 (29)13 模具与注射机有关尺寸校核 (30)13.1 模具与注射机安装部分相关尺寸的校核 (30)13.1.1 模具的最大、最小厚度的校核 (30)13.1.2 动、定模座板安装尺寸校核 (30)13.2 模具开模行程校核 (30)14 模具结构三维设计 (32)结论 (33)致谢语 (35)参考文献 (36)引言注射成型(Injection Molding )是指有一定形状的模型,通过压力将融溶状态的胶体注入模腔而成型。

手机后盖的模具设计姓名:学号:班级:指导老师:摘要:注射成型是热塑性塑料成型的主要方法之一,可以一次成型形状复杂的精密塑件。

本设计是手机后盖塑料模具的设计,对零件结构进行了工艺分析,采用ABS(ABS是工程塑料,改性聚苯乙烯的简称,含A:烯晴、B:丁二烯、S:聚苯乙烯,简称ABS)作为塑件的材料。

采用单分型面,根据模具的型腔数目以及最大注塑量、注射压力、锁模力、模具的安装尺寸等因素选择了注射机,选择成型零部件的尺寸;采用扇形浇口;利用直导柱导向,斜滑顶杆顶料,斜滑顶杆侧抽,同时完成侧抽和顶出完成脱模,并对模具的材料进行了选择,如此设计出的结构可确保模具工作运行可靠。

对模具结构与注射机的匹配进行了校核。

用ProE绘制出模具三维图形,最后利用PROE对型芯和型腔进行了加工仿真,制定了符合要求的数控加工工艺过程。

关键词:手机后盖;ABS;注塑模具;PROE;目录1绪论1.1模具发展的现状1.2存在问题和主要差距1.3发展展望2材料与塑件分析2.1塑件分析2.2塑件材料分析2.3确定塑件设计批量2.4计算塑件的体积和质量3选择塑件的分型面4标准件的选择5 注塑机的选择6 浇注系统的设计7 冷却系统的设计8顶出和导向机构的设计8.1顶出机构的设计8.2导向机构的设计8.3复位机构的设计9成型零件的设计10模具设计总图1 绪论1.1模具发展的现状从第一个塑料产品赛璐珞诞生算起,塑料工业迄今已有120年的历史。

天然高分子加工阶段,这个时期以天然高分子,主要是纤维素的改性和加工为特征。

合成树脂阶段,这个时期是以合成树脂为基础原料生产塑料为特征。

大发展阶段,在这一时期通用塑料的产量迅速增大,聚烯烃塑料在70年代又有聚1-丁烯和聚4-甲基-1-戊烯投入生产。

形成了世界上产量最大的聚烯烃塑料系列。

同时出现了多品种高性能的工程塑料。

21世纪,塑料工业以前所谓有的速度高速发展。

塑料,在各个领域、各个行业乃至国民经济中已拥有举足轻重的不可替代的地位。

目前,我国塑料工业的高速发展对模具工业提出了越来越高的要求。

在2004年,塑料模具在整个模具行业中所占比例已上升到30%左右,未来几年中,塑料模具还将保持较高速度发展。

模具是工业生产中使用极为广泛的重要装备,采用模具生产制品及零件,具有生产效率高,节约原材料,成本低廉,保证质量的一系列优点,是现代工业生产中的重要手段和主要发展方向。

1.2存在问题和主要差距虽然我国模具总量目前已达到相当规模,模具水平也有很大提高,但设计制造水平总体上落后于德、美、日、法、意等工业发达国家许多。

当前存在的问题和差距主要表现在以下几方面:一是总量供不应求,国内模具自配率只有70%左右。

其中低档模具供过于求,中高档模具自配率只有50%左右;二是企业组织结构、产品结构、技术结构和进出口结构均不合理,我国模具生产厂中多数是自产自配的模具车间(分厂),自产自配比例高达60%左右,而国外模具超过70%属商品模具。

专业模具厂大多是“大而全”、“小而全”的组织形式,而国外大多是“小而专”、“小而精”。

国内大型、精密、复杂、长寿命的模具占总量比例不足30%,而国外在50%以上。

1.3发展展望目前,我国经济仍处于高速发展阶段,国际上经济全球化发展趋势日趋明显,这为我国模具工业高速发展提供了良好的条件和机遇。

一方面,国内模具市场将继续高速发展,另一方面,模具制造也逐渐向我国转移以及跨国集团到我国进行模具采购趋向也十分明显。

因此,放眼未来,国际、国内的模具市场总体发展趋势前景看好,预计中国模具将在良好的市场环境下得到高速发展,我国不但会成为模具大国,而且一定逐步向模具制造强国的行列迈进。

随着国民经济总量和工业产品技术的不断发展,各行各业对模具的需求量越来越大,技术要求也越来越高。

虽然模具种类繁多,但其发展重点应该是既能满足大量需要,又有较高技术含量,特别是目前国内尚不能自给,需大量进口的模具和能代表发展方向的大型、精密、复杂、长寿命模具。

模具标准件的种类、数量、水平、生产集中度等对整个模具行业的发展有重大影响。

因此,一些重要的模具标准件也必须重点发展,而且其发展速度应快于模具的发展速度,这样才能不断提高我国模具标准化水平,从而提高模具质量,缩短模具生产周期,降低成本。

由于我国的模具产品在国际市场上占有较大的价格优势,因此对于出口前景好的模具产品也应作为重点来发展。

2 材料与塑件分析2.1 塑件分析如图1为手机后盖件的三维立体图,该产品形状如中空薄壁型零件,精度及表面粗糙度要求高,不允许有明显的熔接痕、飞边等工艺痕迹,需要一定的配合精度要求。

制品整体有充分的脱模斜度,各处脱模力比较合理。

从整体结构分析:制品表面积较大、高度不大但是壁薄、零件的曲面复杂,型腔、型芯加工困难。

从整体工艺性分析:根据制品外观要求与结构特定要求选择浇口位置在零件内部,制品薄而大要求冷却必须均匀而充分,脱模力合理要求顶出机构顶出均匀。

图1 塑件三维立体图2.2 塑件材料分析塑料成型原料的选取应从加工性能、力学性能、热性能、物理性能等多方面因素考虑来选取合适的塑料进行生产,本次设计材料的选择是根据材料特性进行选择的。

根据塑料受热后表现的性能和加入各种辅助料成分的不同可分为热固性材料和热塑性材料,通过比较分析可以看出热固性塑料主要用于压塑、挤塑成型,而热塑性塑料还适合注塑成型,本次设计为注塑设计,所以采用热塑性塑料。

热塑性塑料还分为很多种,如聚乙稀、聚丙稀、聚氯乙烯、聚苯乙烯和ABS等等,为了选到合适的塑件材料,通过对塑件的分析和查阅有关资料可选择以下材料见表1。

表1 注塑塑料对比塑料名称ABS 聚乙烯材料特性较大的机械强度和良好的综合性能。

结晶部分多时,塑料硬度高、韧性大、抗拉强度高,但整体尺寸变小,耐冲击强度及断裂强度底。

成型工艺特点ABS的吸湿性和对水分子的敏感性较大,在加工前必须进行充分的干燥和预热。

原料控制水分在0.3%以下。

聚乙烯制件最显著的特点是收缩率大,这与材料的可结晶性和模具温度有关。

定型后塑件在强的收缩牵引作用下,可令制件变形和翘曲。

注射温度ABS塑料的温度与熔融粘度的关系比较独特,在达到塑化温度后在继续盲目升温,必将ABS的热降解。

聚乙烯的注射温度一般在120~310℃之间,温度超过300℃时,收缩率会明显增大。

注射速度及压力ABS采用中等注射速度效果较好,注射时需要采用较高的注射压力,其溢边料为0.04mm左右。

并需要调配好保压压力和保压时间。

聚乙烯的注射压力一般选择在68.6~137.2Mpa之间。

注射速度不易过快,以保证结晶程度高。

模具温度ABS的模具温度相对较高,一般调节在75~85℃。

由于模具温度对收缩率影响很大,因此要经常保持模具相对恒定的温度,一般在40~80℃之间。

经以上两种备选材料的性能对比,并考虑到制件的使用环境,本设计采用ABS材料。

由于材料的吸湿性强,含水量应小于0.3% ,所以原料应充分干燥。

ABS的技术指标、注射工艺参数具体看表2和表3。

表2 ABS技术指标ABS技术指标密度 1.02~1.05 比容0.86~0.98 吸水率0.2~0.4% 收缩率0.4~0.7%熔点130~160℃硬度9.7 HB拉伸弹性模量1.8×310Mpa弯曲强度80Mpa拉伸屈服强度50Mpa 温度传导系数1.3×107 m2/s表3 ABS的注射工艺参数注射机类型螺杆式螺杆转速30 ~ 60r/min喷嘴形式直通式喷嘴喷嘴温度180~190℃模具温度50 ~ 70℃注射压力60 ~100Mpa保压压力 5 ~ 10 Mpa 冷却时间 5 ~ 15s 周期15 ~ 30s后处理方法红外线烘箱温度70℃时间0.3 ~ 1h备注原材料应预干燥0.5h以上2.3 确定塑件设计批量该产品为小批量生产,故设计的模具要有一定的注塑效率,由于塑件长宽度小,所以采用一模两腔结构,浇口形式采用扇形浇口,采用两点进料,以利于均匀充满型腔。

2.4 计算塑件的体积和质量该产品材料为ABS,查手册或产品说明得知其密度为 1.03g—1.07g/cm³。

收缩率为0.4%—0.6%。

计算其平均密度为1.05g/cm³,平均收缩率为0.5%。

使用PROE软件画出三维实体图,软件能自动计算出所画图形的体积。

当然也可根据形状手动几何计算得到该零件的体积。

图2 塑件体积通过计算塑件的体积V塑=4.185cm³,可得塑件的质量为M塑=ρV塑=1.05×5.24=4.394g,因为一模两腔所以M=4.394×2=8.788g 式子中ρ塑料密度g/cm³。

由浇注系统体积V浇=5.535cm³可计算出浇注系统质量为M浇=ρV浇=5.535g×1.05=5.812g因为一模两腔故V总=2V塑+V浇= 13.905cm³M总=M塑+M浇=14.6 cm³3选择塑件的分型面选择分型面时,应考虑到使模具结构简单,分型容易,并且应不影响塑件的外观及使用。

根据手机后盖件的特点,选取分型面。

4 标准件的选择模具的标准化对于生产中提高效率,改善生产环节有着很重要的作用。

近年来在模具行业,特别是塑料模具行业,标准件的大量运用使生产更趋于标准化、简单化,对于生产安全和高效起到很重要的作用,还有利于模具的国际交流和组织模具出口,打入国际市场。

4.1标准模架的选取模架是设计制造塑料注射模的基础部件,其他部件的设计与制造均依赖于它,选择模架要根据制品的尺寸及大小,同时考虑注射机的参数,本次设计因参照生产实例采用如图3所示模架。

图3模架的选择4.2标准紧固件的选用标准紧固件主要是螺钉。

螺钉是日常生活中最常用的标准件,将螺杆直接旋入被连接件之一的螺孔内,螺钉头部即可将两被连接件紧固,其规格和尺寸均有相应的标准,本设计的塑件模架中主要采用内六角螺钉,包括M5,M6,M8和M10,M14不等,长度根据不同需要选取。

5 注塑机的选择5.1注塑机的概述注塑机的全称应为塑料成型机。

注射机主要由注射装置、合模装置、液压传动系统、电器控制系统及机架等组成。

如图4.1所示,工作时模具的动、定模分别安装于注射机的移动模板和定模固定板上,由合模机构合模并锁紧,由注射装置加热、塑化、注射、待融料在模具内冷却定型后由合模机构开模,最后由推出机构将塑件推出。

图4注塑机结构注射机的工作原理:注塑机的工作原理与打针用的注射器相似,它是借助螺杆(或柱塞)的推力,将已塑化好的熔融状态(即粘流态)的塑料注射入闭合好的模腔内,经固化定型后取得制品的工艺过程。

注射成型是一个循环的过程,每一周期主要包括:定量加料—熔融塑化—施压注射—充模冷却—启模取件。

取出塑件后又再闭模,进行下一个循环。