总装部总体工艺布置简介

- 格式:ppt

- 大小:578.50 KB

- 文档页数:10

远大住工总装工艺流程01构件运输:根据现场施工进度计划以及吊装顺序,将相应构件运输到现场,存放到塔吊起吊区域,施工现场因运输车辆较多,须做好车辆调度。

02弹线定位:采用内控法与外控法相结合,将内控点引至相应楼层,外墙板弹出内壁控制线及端面控制线,内墙板弹出两侧控制线及端面控制线。

03标高测量:使用水准仪通过普通厚度的硬塑垫块对标高进行抄平,每个构件的垫块为2组。

04吊装外墙板:根据构件编号、吊装顺序,将外墙板吊装就位,吊装外墙板时需根据外墙板吊点数量合理选用钢丝绳或者钢梁,保证每个吊点受力均匀。

05构件垂直度校核:通过斜支撑和靠尺对构件垂直度进行校核,2个斜支撑需同时转动,且方向一致,直至垂直线与刻度线一致。

06外墙板缝宽度控制:设计时外墙板缝宽为20mm宽,依据测设标高调整垫块总高度,板缝宜控制在20±5mm以内。

07连接件安装、板缝封堵:用直径16mm,长度30mm的螺栓固定连接件,外墙板平面与阳角连接时,使用一字型连接件连接;外墙板阴角相接时,使用L 型连接件连接;使用防水卷材或PU棒对板缝进行封堵。

08吊装叠合梁:将叠合梁底标高及梁端控制线弹注在外墙板上,叠合梁就位前先将顶支撑调节至梁底标高,叠合梁就位后用夹具进行临时固定每根叠合梁不少于2个。

09吊装内墙板:按构件编号及地面控制线对构件进行就位,用斜支撑校核构件垂直度,构件落位时需注意其正反面。

10剪力墙、柱钢筋绑扎:剪力墙、柱竖向钢筋相邻钢筋搭接接头不得在同一平面,应相互错开,剪力墙、柱的钢筋间距、直径、锚固长度需严格按照设计图纸相关规范要求进行施工。

11柱、剪力墙支模:当外墙板为模板时,先将对拉杆对穿,这些对拉杆进行加固,室内剪力墙支模与传统支模方法一致。

12柱、剪力墙砼浇捣:浇筑混凝土时先浇水湿润,严格按设计要求对新老混凝土的截面进行处理;混凝土应分层浇筑、严格振捣,外墙板为外模时,应适当增加分层层数,防止外墙板开裂、跑模;砼终凝前进行养护。

![汽车总装工艺常识介绍[整理版]](https://uimg.taocdn.com/47dfd70cfe00bed5b9f3f90f76c66137ee064f4b.webp)

第一章汽车总装配工艺设计概述1.1 装配的一般定义机械或电器产品,生产的最后一道工序必定是装配(包括检测和调整),否则各种零件无法集结而发挥应有的功能。

所谓装配就是将各种零件、部件、合件或总成,按规定的技术条件和质量要求联接组合成完整产品的生产过程。

也可称为“使各种零件、部件、合件或总成具有规定的相互位置关系的工艺过程”。

1.1.1 装配中的联接装配要把各种零部件、合件或总成组合起来,其主要的方法是联接。

装配中的联接可有以下分类:装配联接{活动联接{不可拆式{式不可拆可拆式可拆式固定联接(1)可拆式活动联接。

两件或两件以上零件自身或借助其他零件联接后,零件之间能相对运动,可拆卸后再联接,不损坏其中任何一个零件,如铰接、圆柱销联接。

(2)不可拆式活动联接。

两件或两件以上零件自身或借助其他零件联接后,零件之间能相对运动,但不能再拆开,或者拆开后必定损坏其中一件或几件零件,不加修复或更换不能重新联接,如轴承。

(3)可拆式固定联接。

两件或两件以上零件自身或借助其他零件联接后相互之间不能活动,可以拆开且可以重新联接而不损坏其中任何零件。

这种联接在机电产品中最为常见,如螺纹联接、借助螺钉或螺栓螺帽的联接、键联接等等。

(4)不可拆式固定联接。

两件或两件以上零件相互联接后不能相对活动,而且不能拆开,一旦拆开必定损坏其中一个零件,非经修复或更换不能重新联接,如焊接、铆接、热压(过盈配合)等。

在机电产品中也是经常采用的联接方式。

以上几种联接在汽车总装配中常见的是可拆式活动联接和可拆式固定联接。

1.1.2 装配的地位和作用装配是机电产品生产中必不可少的最后一道工序,没有装配就没有完整的产品,它具有重要的地位和作用。

(1)装配将最终检验零部件的制造质量。

零件在加工过程中,尽管采取了各种手段来保证质量,但由于种种原因,不可避免的仍会有少数不良品甚至不合格件混人下道工序或出厂,这样的零件在装配过程中往往会被发现而加以剔除。

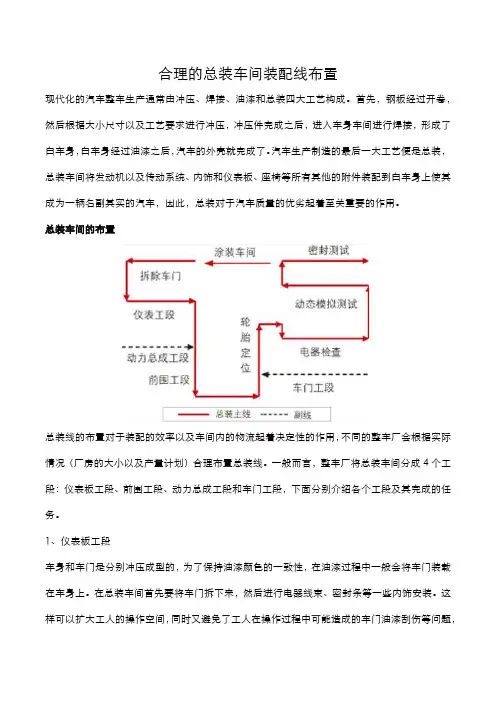

合理的总装车间装配线布置现代化的汽车整车生产通常由冲压、焊接、油漆和总装四大工艺构成。

首先,钢板经过开卷,然后根据大小尺寸以及工艺要求进行冲压,冲压件完成之后,进入车身车间进行焊接,形成了白车身,白车身经过油漆之后,汽车的外壳就完成了。

汽车生产制造的最后一大工艺便是总装,总装车间将发动机以及传动系统、内饰和仪表板、座椅等所有其他的附件装配到白车身上使其成为一辆名副其实的汽车,因此,总装对于汽车质量的优劣起着至关重要的作用。

总装车间的布置总装线的布置对于装配的效率以及车间内的物流起着决定性的作用,不同的整车厂会根据实际情况(厂房的大小以及产量计划)合理布置总装线。

一般而言,整车厂将总装车间分成4个工段:仪表板工段、前围工段、动力总成工段和车门工段,下面分别介绍各个工段及其完成的任务。

1、仪表板工段车身和车门是分别冲压成型的,为了保持油漆颜色的一致性,在油漆过程中一般会将车门装载在车身上。

在总装车间首先要将车门拆下来,然后进行电器线束、密封条等一些内饰安装。

这样可以扩大工人的操作空间,同时又避免了工人在操作过程中可能造成的车门油漆刮伤等问题,而拆下来的车门则被输送到车门工段。

接着,总装车间再在车身上安装仪表板和仪表板内的所有零部件,包括安全气囊、收放机、空调、加速制动踏板等重要的零部件。

一般情况下,这些部件都由不同的供应商提供。

2、动力总成工段发动机是汽车的心脏,而动力总成则囊括了发动机、离合器、变速箱、前后桥以及悬架等汽车底部重要的零部件。

由于动力总成的组成零部件比较多,一般整车厂会将其设置为独立的一条“副线”,工人们在副线上完成动力总成的装配,再由推车把此模块送到总装“主线”,完成动力总成模块和车身的结合。

3、前围工段在前围工段中,工人为汽车安装上大灯、冷凝器、散热器、前后保险杠、灯、轮胎等零件。

根据质量和成本的考虑,每个整车厂所采用的安装自动化程度也不尽相同,一般使用机械手为前后风窗玻璃涂胶,涂好以后工人通过吸盘方式将玻璃安装到车身上。

汽车生产的总装工艺简介汽车生产的总装工艺是指将各个车身部件、动力总成等组装在一起,完成汽车最终的组装过程。

总装工艺是整个汽车生产流程的最后一个环节,直接关系到汽车的质量和性能。

本文将就汽车总装工艺进行详细介绍。

汽车总装工艺的主要步骤包括:车身焊装、车身涂装、总装生产线、调试和质检等。

首先,汽车生产的第一步是车身焊装。

在焊装车间,通过焊接工艺将车身部件焊接在一起,形成车身骨架。

焊装工艺需要保证焊点的牢固性和焊缝的质量,以确保整个车身的结构强度和稳定性。

接下来的车身涂装是车辆表面涂装工艺,主要包括底涂、面涂和清漆等过程。

底涂主要是将底漆涂在车身表面,起到防锈和保护车身的作用。

面涂是将面漆涂在车身表面,使车身获得所需的颜色和光泽。

清漆则是涂在面涂之上,用于保护面漆免受外界环境的损伤。

车身涂装工艺需要严格控制涂胶厚度和涂装均匀性,以确保涂装质量和持久性。

完成车身焊装和涂装后,车辆进入总装生产线。

总装生产线是一个流水线生产系统,将各种车身部件和动力总成等装配在一起。

总装工艺需要按照装配顺序和相关技术要求,逐步完成各个零部件的装配和连接。

在总装过程中,要注意组件的匹配精度、配件的可靠性和接口的质量,确保整车的功能性和稳定性。

完成总装后,车辆进入调试和质检阶段。

调试包括各种系统和功能的调试和测试,如发动机、制动系统、悬挂系统等。

调试的目的是验证车辆各个零部件和系统的正常工作,确保车辆具备良好的性能和安全性。

质检阶段是对整车进行全面的质量检查,包括外观检查、功能检测、油漆质量检验等,以确保整车符合相应的技术规范和质量要求。

总体来说,汽车生产的总装工艺是一个复杂而精细的过程。

各个工艺步骤之间存在密切的关联和依赖关系,需要严格控制各个环节的质量和工艺参数。

同时,总装工艺也需要合理的生产组织和管理,以提高生产效率和降低生产成本。

随着科技的不断进步,汽车总装工艺也在不断创新和发展。

例如,现代汽车生产中已经引入了自动化生产设备和机器人技术,以提高生产效率和降低生产成本。

三轮摩托车总体工艺布局规划方案编制校对审核会签批准宗申机车公司三轮车分厂2010年2月27日目录一、项目方案设计概况 (3)二、装配检测线工艺方案 (3)三、包装线工艺方案 (4)四、物流方案 (6)五、装备配置方案 (7)六、项目实施建议 (10)七、结束语 (11)附图:装配检测工艺流程图装配检测线工艺布局图包装线工艺布局图(含工艺流程)总装车间工艺布置图一、项目概述根据集团的发展规划和统一部署,三轮车业务将作为摩托车业务的有力补充,为公司创造经济效益。

为此公司成立了专门的三轮车项目组开展相关工作。

依据项目的初步设想,首先建立总装生产基地,随后完善焊接、涂装等配套生产项目。

现就本项目总装工艺布局进行规划如下。

二、基本指导原则1、不做简单效仿,要具有宗申特色的差异化;2、遵照总体规划设计,分步实施的的指导原则开展项目工作;3、尽可能利用现有的厂房场地、装备等资源,以减少新增投入费用,降低投资风险。

三、主要生产类型1、总装生产:三轮摩托车的装配、检测、发运;2、发动机生产:三轮摩托车用发动机的生产;3、冲焊生产:三轮摩托车的车架、车厢等结构件的生产;4、涂装生产:三轮摩托车的车架、车厢、外观件的涂装生产;5、线束生产:三轮摩托车的线束生产;6、座垫生产:三轮摩托车的座垫、靠背的生产;7、其它零部件生产。

四、生产场地1、总装生产:利用机车公司联合厂房总装车间现有2跨空余场地(含厂房及公用工程等基础设施)进行三轮摩托车的配货、装配、检测、暂存、发运等生产。

2、发动机生产:利用发动机公司现有资源,承担各型三轮摩托车的发动机的生产。

3、冲焊件生产:先期外协配套,逐步利用集团现有冲焊工厂资源扩展各型三轮摩托车的车架、车厢等结构件的生产,同时以外协配套为辅助。

4、涂装生产:先期外协配套,逐步利用现有联合厂房涂装工厂扩展各型三轮摩托车的车架、车厢、外观件的涂装生产,同时以外协配套为辅助。

5、线束生产:利用联合厂房现有线束生产线资源扩展三轮车品种,承担三轮车线束生产任务。