表面粗糙度标准79页

- 格式:ppt

- 大小:3.04 MB

- 文档页数:79

目录第1章零件的分析 (1)1.1 零件的功用及结构分析 (1)1.2 零件的工艺分析 (2)第2章摇杆零件机械加工工艺规程设计 (3)2.1 毛坯的选择 (3)2.2 基准的选择 (3)2.3 工艺路线的拟定 (3)2.3.1表面加工方法及加工方案的确定2.3.2加工顺序的确定2.4 加工余量、工序尺寸及其公差的确定 (4)2.5 切削用量及工时定额的确定 (5)第3章铣厚度10两侧面工序夹具设计 (8)3.1 任务的提出 (8)3.2 定位方案及定位装置的设计计算 (8)3.2.1定位方案的确定3.2.2定位元件及装置设计3.2.3定位误差的分析计算3.3 对刀或导引元件(装置)设计 (10)3.4 夹紧方案及装置的设计计算 (10)3.4.1夹紧方案的确定3.4.2夹紧力大小的分析计算3.4.3夹紧机构及装置设计3.5 连接元件及夹具体设计 (11)3.6 夹具操作及维护简要说明 (11)第4章铣厚度10两侧面工序夹具虚拟装配 (12)4.1 Pro/E三维零件设计及虚拟装配技术 (12)4.2夹具主要零件虚拟创建 (12)4.3虚拟装配方法、顺序及零件约束确定 (13)4.4夹具组件虚拟装配及其分解................ . (13)参考文献 (15)附录Ⅰ机械加工工艺过程卡片附录Ⅱ机械加工工序卡致谢 (19)结束语 (20)第1章零件的分析1.1 零件的功用及结构分析课设题目:“摇杆”机械加工工艺规程及铣厚度10两侧面夹具设计零件二维图:零件三维图:题目给定的是车床的摇杆零件。

它位于车床上的变速结构中,用来换挡,使主轴的回转运动按照工作者的要求工作,从而获得所需要的速度和扭矩的作用。

零件上的φ12H7孔与操作机构连接,φ20H7孔则是用于与控制齿轮所在的轴相配合。

通过φ12H7孔所受的力拨动φ20H7孔这端的齿轮变速达到所需的作用。

摇杆零件图样的视图正确、完整、统一,尺寸、公差及技术要求齐全,完全表达清楚了此零件的机构特点。

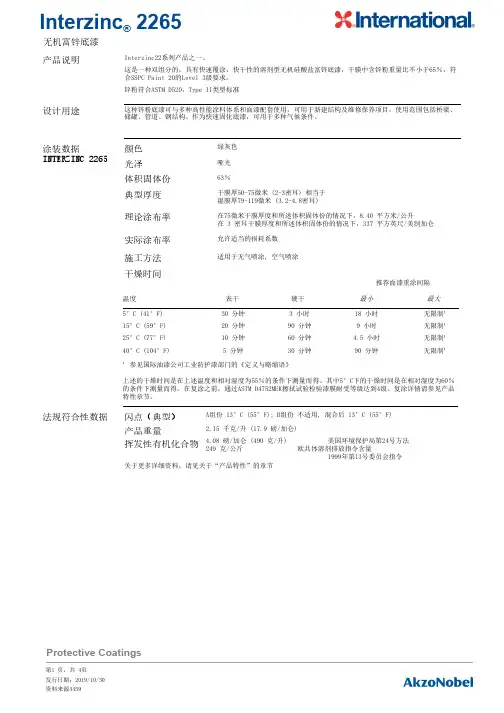

Interzinc22系列产品之一。

这是一种双组分的,具有快速覆涂,快干性的溶剂型无机硅酸盐富锌底漆,干膜中含锌粉重量比不小于65%,符合SSPC Paint 20的Level 3级要求。

锌粉符合ASTM D520,Type II类型标准产品说明这种锌粉底漆可与多种高性能涂料体系和面漆配套使用,可用于新建结构及维修保养项目,使用范围包括桥梁、储罐、管道、钢结构。

作为快速固化底漆,可用于多种气候条件。

设计用途绿灰色哑光63%干膜厚50-75微米 (2-3密耳) 相当于 湿膜厚79-119微米 (3.2-4.8密耳)在75微米干膜厚度和所述体积固体份的情况下,8.40 平方米/公升在 3 密耳干膜厚度和所述体积固体份的情况下,337 平方英尺/美制加仑允许适当的损耗系数适用于无气喷涂, 空气喷涂涂装数据INTERZINC 2265颜色光泽体积固体份典型厚度理论涂布率实际涂布率施工方法干燥时间温度表干硬干最小最大¹ 参见国际油漆公司工业防护漆部门的《定义与略缩语》上述的干燥时间是在上述温度和相对湿度为55%的条件下测量而得。

其中5°C下的干燥时间是在相对湿度为60%的条件下测量而得。

在复涂之前,通过ASTM D4752MEK擦拭试验检验漆膜耐受等级达到4级。

复涂详情请参见产品特性章节。

推荐面漆重涂间隔5°C (41°F) 30 分钟 3 小时18 小时 无限制¹15°C (59°F) 20 分钟90 分钟9 小时 无限制¹25°C (77°F) 10 分钟60 分钟 4.5 小时 无限制¹40°C (104°F)5 分钟30 分钟90 分钟无限制¹A组份 13°C (55°F); B组份 不适用, 混合后 13°C (55°F)2.15 千克/升 (17.9 磅/加仑)法规符合性数据闪点(典型)产品重量挥发性有机化合物关于更多详细资料,请见关于“产品特性”的章节4.08 磅/加仑 (490 克/升) 美国环境保护局第24号方法249 克/公斤欧共体溶剂排放指令含量1999年第13号委员会指令第1 页,共 4页资料来源4459发行日期:2019/10/30Protective Coatings所有待涂漆表面均应清洁、干燥、没有污染物。

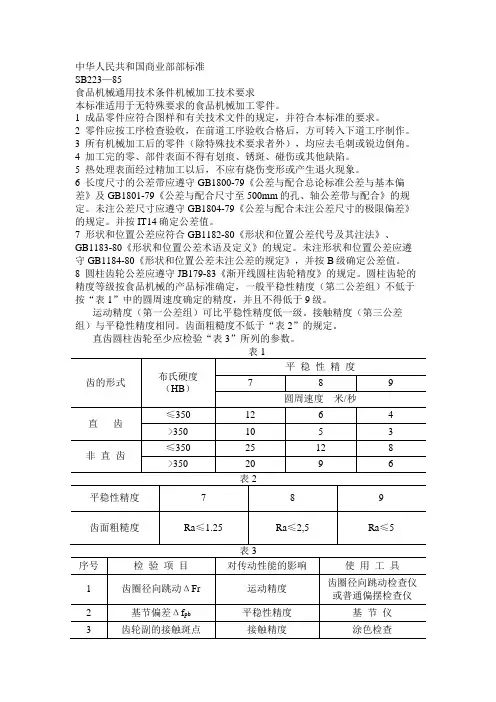

中华人民共和国商业部部标准SB223—85食品机械通用技术条件机械加工技术要求本标准适用于无特殊要求的食品机械加工零件。

1 成品零件应符合图样和有关技术文件的规定,并符合本标准的要求。

2 零件应按工序检查验收,在前道工序验收合格后,方可转入下道工序制作。

3 所有机械加工后的零件(除特殊技术要求者外),均应去毛刺或锐边倒角。

4 加工完的零、部件表面不得有划痕、锈斑、碰伤或其他缺陷。

5 热处理表面经过精加工以后,不应有烧伤变形或产生退火现象。

6 长度尺寸的公差带应遵守GB1800-79《公差与配合总论标准公差与基本偏差》及GB1801-79《公差与配合尺寸至500mm的孔、轴公差带与配合》的规定。

未注公差尺寸应遵守GB1804-79《公差与配合未注公差尺寸的极限偏差》的规定。

并按IT14确定公差值。

7 形状和位置公差应符合GB1182-80《形状和位置公差代号及其注法》、GB1183-80《形状和位置公差术语及定义》的规定。

未注形状和位置公差应遵守GB1184-80《形状和位置公差未注公差的规定》,并按B级确定公差值。

8 圆柱齿轮公差应遵守JB179-83《渐开线圆柱齿轮精度》的规定。

圆柱齿轮的精度等级按食品机械的产品标准确定,一般平稳性精度(第二公差组)不低于按“表1”中的圆周速度确定的精度,并且不得低于9级。

运动精度(第一公差组)可比平稳性精度低一级。

接触精度(第三公差组)与平稳性精度相同。

齿面粗糙度不低于“表2”的规定。

直齿圆柱齿轮至少应检验“表3”所列的参数。

的平稳性精度不低于按“表4”中的圆周速度确定的精度,并且不得低于10级。

运动精度可比平稳性精度低一级。

接触精度与平稳性精度相同。

等级应不低于“表5”中按蜗轮的圆周速度确定的精度,并且不低于9级精度。

12 普通螺纹公差带按GB197-81《变通螺纹公差》的规定选用。

对于标准长度N的一般紧固件的螺纹公差带采用7H/8g。

13 滚动轴承的精度应按GB307-77《滚动轴承》的规定,一般选用G级精度。

旋转轴用密封件Rotary shaft seals广州机械科学研究院Guangzhou Mechanical Engineering Research Institute持续改进、快速反应、令客户满意广州机械科学研究院成立于1959年,是著名的密封元件供应商,是全国密标委主任单位、机械工业橡胶密封件产品质量监督监测中心挂靠单位,是国内机械工业橡塑密封件和液态密封胶技术开发和行业归口单位,承担了多项国家“八五”、“九五”攻关项目。

我们的密封件种类齐全,技术先进,并随现代技术的发展和市场需求的变化不断完善和提高。

密封件是液压系统和旋转轴上的关键元件。

本手册介绍选用广研密封产品的一般准则。

我们的技术建议和指导是多年经验的积累,最新的技术知识和大量的试验结果为基础,但每个应用场合和情形可能和样本所列的条件有差异,如有偏差,我们不能给予保证和承担非正确使用的责任。

样本所列的内容可能会有所变动。

样本所列的应用极限应作为参考值,在个别情形下,有些值可以超过;在负载周期长,有压力冲击等恶劣条件下,则不要同时达到极限值。

我们的技术人员乐意向您提供咨询。

旋转密封件本“旋转轴密封件”包含广州机械科学研究院密封研究所生产的旋转轴唇形密封件(油封)、V形端面水封、旋转格莱圈等密封圈进行选择时需要的产品参数。

一、密封件产品选型1、旋转轴唇形密封件(油封)旋转轴唇形密封件通常又称油封。

下图所示是一种普通标准型产品的断面。

它具有柔性唇,通常有一金属骨架支撑,靠密封刃口施加给轴以径向力,防止润滑油的泄漏;也可通过它防止外部尘土等物的侵入。

旋转轴唇形密封件的种类繁多,1、按旋转线速度高低分类,旋转油封可分为低速旋转油封和高速旋转油封。

2、按所能承受的压力高低分类。

旋转油封可分为标准型常压油封和耐压型油封。

3、按结构及密封原理分,可分为标准型旋转油封和动力回流型旋转油封。

4、按构成旋转油封的组件材质分,旋转油封又可分为有骨架型旋转油封和无骨架型旋转油封;有弹簧型旋转油封和无弹簧型旋转油封等。

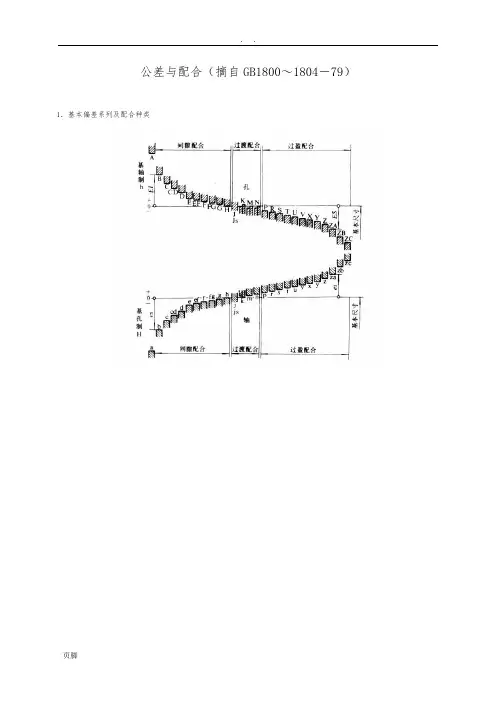

公差与配合(摘自GB1800~1804-79)1.基本偏差系列及配合种类.2.标准公差值及孔和轴的极限偏差值标准公差值(基本尺寸大于6至500mm)孔的极限差值(基本尺寸由大于10至315mm)μm轴的极限偏差(基本尺寸由于大于10至315mm)公差带级>10~18 >18~30 >30~50 >50~80 >80~120 >120~180 >180~250 >250~315p5+26+18 +31+22+37+26+45+32+52+37+61+43+70+50+79+56▼6+29+18 +35+22+42+26+51+32+59+37+68+43+79+50+88+567+36+18 +43+22+51+26+62+32+72+37+83+43+96+50+108+56注:标注▼者为优先公差等级,应优先选用。

形状和位置公差(摘自GB1182~1184-80)形位公差符号分类形状公差位置公差项目直线度平面度圆度圆柱度平行度垂直度倾斜度同轴度对称度位置度圆跳动全跳动符号圆度和圆柱度公差μm主参数d(D)图例公差等级主参数d(D) mm应用举例>6~10>10~18>18~30>30~50>50~80>80~120>120~180>180~250>250~315>315~400>400~5005 1.5 2 2.5 2.5 3 4 5 7 8 9 10安装E、C级滚动轴承的配合面,通用减速器的轴颈,一般机床的主轴。

6 2.5 3 4 4 5 6 8 10 12 13 157 4 5 6 7 8 10 12 14 16 18 20千斤顶或压力油缸的活塞,水泵及减速器的轴颈,液压传动系统的分配机构8 6 8 9 11 13 15 18 20 23 25 279 9 11 13 16 19 22 25 29 32 36 40 起重机、卷扬机用滑动轴承等10 15 18 21 25 30 35 40 46 52 57 63直线度和平面度公差μm主参数L图例公差等级主要参数L mm应用举例≤10>10~16>16~25>25~40>40~63>63~100>100~160>160~250>250~400>400~6305 2 2.5 3 4 56 8 10 12 15 普通精度的机床导轨6 3 4 5 6 8 10 12 15 20 257 5 6 8 10 12 15 20 25 30 40 轴承体的支承面,减速器的壳体,轴系支承轴承的接合面8 8 10 12 15 20 25 30 40 50 609 12 15 20 25 30 40 50 60 80 100辅助机构及手动机械的支承面,液压管件和法兰的连接面10 20 25 30 40 50 60 80 100 120 150平行度、垂直度和倾斜度公差μm主参数L、d (D)图例公差等级主参数L、d(D) mm应用举例≤10>10~16>16~25>25~40>40~63>63~100>100~160>160~250>250~400>400~6305 56 8 10 12 15 20 25 30 40 垂直度用于发动机的轴和离合器的凸缘,装D、E级轴承和装C、D级轴承之箱体的凸肩6 8 10 12 15 20 25 30 40 50 60 平行度用于中等精度钻模的工作面,7~10级精度齿轮传动壳体孔的中心线7 12 15 20 25 30 40 50 60 80 100 垂直度用于装F、G 级轴承之壳体孔的轴线,按h6与g6连接的锥形轴减速机的机体孔中心线8 20 25 30 40 50 60 80 100 120 150平行度用于重型机械轴承盖的端面、手动传动装置中的传动轴同轴度、对称度、圆跳动和全跳动公差确良μm主参数d(D)、B、L图例公差等级主参数d(D)、B、Lmm应用举例>3~6 >6~10 >10~18 >18~30 >30~50>50~120>120~250>250~5005 3 4 56 8 10 12 156和7级精度齿轮轴的配合面,较高精度的快速轴,较高精度机床的轴套6 5 6 8 10 12 15 20 257 8 10 12 15 20 25 30 408和9级精度齿轮轴的配合面,普通精度M 12 15 20 25 30 40 50 60 高速轴(100r/min 以下),长度在1m以下的主传动轴,起重运输机的鼓轮配合孔和导轮的滚动面表面粗糙度表面粗糙度R a值的应用围粗糙度代号光洁度代号表面形状、特征加工方法应用围ⅠⅡ除净毛刺铸、锻、冲压、热轧、冷轧用于保持原供应状况的表面微见刀痕粗车,刨,立铣,平铣,钻毛坯粗加工后的表面可见加工痕迹车,镗,刨,钻,平铣,立铣,锉,粗铰,磨,铣齿比较精确的粗加工表面,如车端面、倒角微见加工痕迹车,镗,刨,铣,刮1~2点/cm2,拉,磨,锉滚压,铣齿不重要零件的非结合面,如轴、盖的端面,倒角,齿轮及皮带轮的侧面、平键及键槽的上下面,轴或孔的退刀槽看不见加工痕迹车,镗,刨,铣,铰,拉,磨,滚压,铣齿,刮1~2点/cm2IT12级公差的零件的结合面,如盖板、套筒等与其它零件联接但不形成配合的表面,齿轮的非工作面,键与键槽的工作面,轴与毡圈的摩擦面可辨加工痕迹的方向车,镗,拉,磨,立铣,铰,滚压,刮3~10点/cm2IT8~IT12级公差的零件的结合面,如皮带轮的工作面,普通精度齿轮的齿面,与低精度滚动轴承相配合的箱体孔微辨加工痕迹的方向铰,磨,镗,拉,滚压,刮3~10点/cm2IT6~IT8厅级公差的零件的结合面;与齿轮、蜗轮、套筒等的配合面;与高精度滚动轴承相配合的轴颈;7级精度大小齿轮的工作面;滑动轴承轴瓦的工作面;7~8 级精度蜗杆的齿面不可辨加工痕迹的方向布轮磨,磨,研磨,超级加工IT5、IT6级公差的零件的结合面,与C级精度滚动轴承配合的轴颈;3、4、5级精度齿轮的工作面暗光泽面超级加工仪器导轨表面;要求密封的液压传动的工作面;塞的外表面;活汽缸的表面注:1. 粗糙度代号I为第一种过渡方式。

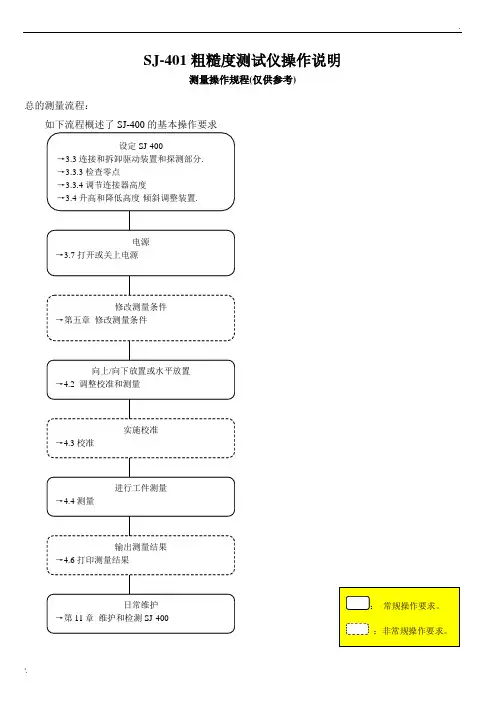

SJ-401粗糙度测试仪操作说明测量操作规程(仅供参考)总的测量流程:■根据要求修改测量条件下表列出SJ-400可修改的测量条件,出厂前SJ-400已经被设定成表中的默认值。

4.2 调整校准和测量如果在建立样本或工件的校准或测量前SJ-400已经安装了,必须实行“向上/向下测量(调整驱动/探测单元的高度)以及”水平测量(调整驱动/探测单元的斜度)。

4.2.1 向上/向下测量实行向上/向下测量时,使用高度/倾斜调整单位和简单的立柱(可选).■用高度/倾斜调整单位进行向上/向下测量通过旋转在高度//倾斜调整单位上的向上/向下旋钮,调节驱动/探测装置的高度以便触头适当地接触样品或工件测量表面。

触针适当接触后检查主屏幕上电平指示仪。

■用简单的立柱进行向上/向下测量使用简单的立柱可以调节驱动/探测装置向上/向下测量。

4.2.2 零点校准■校零程序第二个主屏幕或DAT measure屏幕二者中任一个都可以实行校零。

假设当前触针指向零点,实行二个校零程序中的任一个都允许SJ-400实行测量和计算。

不过,校零的实行范围限制触针物理位置在±100um范围内。

如果触针物理位置超出±100um范围实行校零,其结果是错的。

在这种情况下,要重新进行校零以使偏离物理位置的触针回到±100um范围内。

4.2.3 水平测量针对水平测量驱动/探测装置,DA T功能调整程序和目视调整程序均是有效的。

DA T功能是一个“水平测量支持功能”。

使用这个功能可以精确地水平测量驱动/探测装置。

如果不需要精确水平测量,可以使用目视调整程序。

■DA T功能水平测量运行,视觉上做到精细调节可能有困难如驱动/探测装置极um向上/向下的移动。

因此,SJ-400配置DA T功能,它将显示带数字触摸屏上向上/向下移动。

在SJ-400屏幕上显示向上/向下移动情况,如高度-倾斜调整装置倾斜按钮的转动数字或水平工作台的调整数据.Tip提示:使用水平工作台时,简易的柱体是必须的。

(工艺技术)车床法兰盘(CA)工艺规程及夹具课程设计引用昨天下午在三教104进行了上学期课程《机械制造基础》的课程设计答辩。

这门课程设计属于整个学院各专业的必修设计(除了交通运输与工业设计专业),给我们安排的时间是三个星期。

要求我们能熟练运用机械制造工艺设计中的基本理论解决一个零件在加工中的定位、夹紧以及工艺路线安排、工艺尺寸确定等问题。

提高结构设计的能力,加强查阅文献资料、图表能力等。

我们小组五人分到的题目是CA6140车床法兰盘(0404)工艺规程及机床夹具的设计。

分到题目的当天我们的指导老师任晓智就要求我们完成法兰盘的零件图,第二天早上马上进行检查。

之后按照进度分别进行了工艺分析、工艺规程设计、专用夹具及夹具体的设计,装配图、零件图的绘制等。

在工艺路线的分析上,我们是首先是以直径100CM的面作为粗基准,为了减少装夹次数,一步到位地加工完此面,再以20CM的孔作为精基准来加工。

然而任老师却不认可,认为A 面有多个圆跳动,一步到位加工完虽然减少了装夹次数但却无法保证加工精度。

一再坚持我们先粗车完A面马上钻、扩、铰20CM孔作为精基准,之后再进行A面的加工。

专用夹具的设计上我们选用了钻4X9CM的孔的专用夹具设计。

昨天下午的答辩每间教室都有至少四个老师进行,每组只要选个代表上台进行。

四位老师在教室前排坐成一排,答辩同学将所有材料摆放在老师面前然后就进行工艺方案的选用、工艺路线的选用等的介绍,然后就老师发出的问题相关问题进行回答。

整个场面完全就象毕业论文的答辩,我们专业这学期够苦的,两个专业课程设计和一个公共课程设计,也就是说这样的答辩也要进行三次。

(7月28号就到了最后个课程设计的上交时间咯~)答辩提问最多的就是学院的老教授陈燕云,首先就批了我们的工艺路线,认为如果先粗车A面马上就钻、扩并铰作为精基准的20CM孔的话,到时用夹具装夹并进行4X9CM孔的加工时会夹坏作为精基准的20CM孔,无法保证20CM孔的精度,这势必就无法保证整个零件的精度。

![[冷轧产品表面质量判定标准]马钢](https://uimg.taocdn.com/81438a1a7cd184254b35356c.webp)

铸件毛坯验收技术条件球墨铸铁第一版受控状态:分发号:持有者:2016-9-21发布 2016-9-21实施山东良鑫机械制造有限公司发布拟制:审核:审批:前言随着客户要求的不断提高特别是拖拉机变速箱,应相应地提高其零部件质量,加强零部件的质量检查。

为此特制订《铸件毛坯验收技术条件球磨铸铁》。

本标准作为我公司灰球铸铁件的制造和厂内验收依据。

质量部门在球磨铸铁件验收时依据本标准执行。

本标准包含了:1、对外协件的金相组织检验要求;2、对单铸、附铸试块限制的要求;3、对球墨铸铁件的加工定位点的要求;4、增加了附录D(球墨铸铁抗拉强度与屈服强度的近似关系式);5、附录E(球墨铸铁抗拉强度与硬度的近似关系)。

本标准主要起草单位:山东良鑫机械制造有限公司铸造工艺技术部。

本标准主要起草人:姚念勇1 范围本标准规定了我公司铸造的球墨铸铁件毛坯验收技术条件。

外协件检查可以此为依据。

本标准适用于我公司用砂型或导热性与砂型相当的铸型铸造的柴油机球墨铸铁件毛坯的验收。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T228—2002 金属拉伸试验方法GB/T231.1—2002 金属布氏硬度试验第1部分:试验方法GB/T1348-1988 球墨铸铁件GB/T5612—1985 铸铁牌号表示方法GB/T6060.1—1997 表面粗糙度比较样块铸造表面GB/T6414—1999 铸件尺寸公差与机械加工余量GB/T9441—1988 球墨铸铁金相检验GB/T11351-1989 铸件重量公差Q/LC C-02-001 铸造毛坯验收技术条件灰铸铁3 球墨铸铁牌号铸件所用材质应符合产品技术图样规定。

球铁的牌号应符合GB/T5612《铸铁牌号表示方法》的规定,并分为单铸试块和附铸试块两类。

一种双组份,抗磨损纯环氧含铝粉涂料,具有卓越持久防腐性能。

配方基于聚合物专利技术,可快速固化和复涂甚至在低温环境。

产品说明作为一种耐磨涂料,能够减少机械损伤导致的腐蚀,在侵蚀性环境中提供屏蔽防护。

非常适合于用作通用底漆,用于海上平台和浮式生产与储存设备的水下船体、干舷部、外部上层结构、甲板、油舱和压载舱等区域.可直接涂覆在经机械处理的车间底漆或经适当处理的裸钢上。

设计用途古铜色, 铝色不适用60% ± 2%干膜厚100-200微米 (4-8密耳) 相当于 湿膜厚167-333微米 (6.7-13.3密耳)在150微米干膜厚度和所述体积固体份的情况下,4 平方米/公升在 6 密耳干膜厚度和所述体积固体份的情况下,160 平方英尺/美制加仑允许适当的损耗系数适用于无气喷涂, 刷涂, 滚涂涂装数据INTERSHIELD 300颜色光泽体积固体份典型厚度理论涂布率实际涂布率施工方法干燥时间温度表干硬干最小最大¹ 当 Intershield 300 复涂于Intergard 263或269用于浸水用途时,请参阅此复涂数据² 所给出的值是针对可能发生浸没的情形;对于大气工况,见“产品特性”章节。

当采用 Intersleek 737 进行复涂时,请参阅 第三页自重涂间隔-5°C (23°F) 7 小时10 小时14 小时¹14 天²5°C (41°F) 5 小时8 小时9 小时¹14 天²15°C (59°F) 4 小时7 小时8 小时¹14 天²25°C (77°F) 3 小时 6 小时7 小时¹14 天²40°C (104°F)1.5 小时2.5 小时3 小时¹10 天²A组份 28°C (82°F); B组份 26°C (79°F); 混合后 28°C (82°F)1.23 千克/升 (10.3 磅/加仑)法规符合性数据闪点(典型)产品重量挥发性有机化合物关于更多详细资料,请见关于“产品特性”的章节3.22 磅/加仑 (386 克/升) 美国环境保护局第24号方法318 克/公斤欧共体溶剂排放指令含量1999年第13号委员会指令329 克/升中国国家标准 GB 23985第1 页,共 4页发行日期:2020/12/17Protective Coatings所有待涂表面应清洁、干燥且无污染物。

学生课程设计(理工类)课程名称:专业班级:学生学号:学生姓名:所属院部:指导老师:20 —20 学年第学期目录序言-----------------------------------------------2一、分析零件图纸并确定其生产类型--------------------2二、选择毛坯尺寸,设计毛坯图------------------------5三、选择加工方法,制定工艺路线----------------------8四、工序设计----------------------------------------11五、确定切削用量及基本时间--------------------------13六、工艺过程卡和加工工序卡--------------------------15七、夹具设计----------------------------------------23 设计小结--------------------------------------------26 主要参考文献----------------------------------------27底板座架工艺与工装设计摘要:本设计对底板座架的各个加工难点、生产类型进行了分析,针对零件的结构特点进行毛坯设计、对其工艺过程进行了设计。

为提高生产效率,设计了各个加工工序的工装夹具,对十字孔加工的夹具进行了详细的分析,对其它座架零件的加工有一定的借鉴意义。

关键词:底板座架工艺工装夹具设计序言械制造技术基础课程是在学完了机械制造技术基础和在部分专业课,并进行了生产实习的基础上进行的又一个实践性教学环节。

这次设计使我们能综合运用机械制造技术基础中的基本理论,并结合生产实习中学到的实践知识,独立地分析和解决了零件机械制造工艺问题,设计了机床专用夹具这一典型的工艺装备,提高了结构设计能力,为今后和毕业设计及未来从事的工作打下了良好的基础。