007切削力测量实验报告

- 格式:doc

- 大小:1.55 MB

- 文档页数:6

篇一:007切削力测量实验报告专业班级姓名学号专业班级姓名学号实验日期实验地点 40号楼一楼实验室成绩实验名称切削力测量实验实验目的本次切削力测量实验的目的在于巩固和深化《机械制造技术基础》课堂所学的有关切削力的理论知识,正确认识切削力直接影响切削热、刀具磨损与使用寿命、加工精度和已加工表面质量等问题。

因此,研究切削力的规律,对于分析切削过程和生产实际是十分重要的。

本次实验在实验老师的指导下,达到如下实验目的:1、了解三向切削力实验的原理和方法;2、进行切削力单因素实验,了解背吃刀量、进给量和切削速度三大切削用量对切削力的影响规律,获得三向切削力实验公式;3、了解在计算机辅助下的、利用三向测力仪进行切削力实验的软、硬件系统构成,以及三向切削测力仪标定的原理和方法。

实验基本原理切削力是机械切削加工中的一个关键因素,它直接影响着机床、夹具等工艺装备的工作状态(功率、变形、振动等),影响着工件的加工精度、生产效率和生产成本等。

切削力的来源有两个:一是切削层金属、切屑和工件表层金属的弹塑性变形所产生的抗力;二是刀具与切屑、工件表面间的摩擦阻力。

影响切削力的因素很多,工件材料、切削用量、刀具几何参数、刀具磨损状况、切削液的种类和性能、刀具材料等都对切削力有较大的影响。

实验基本步骤1、实验指导教师讲解实验的目的和要求;强调实验的纪律、进行安全教育。

2、车床及工件的准备:将圆钢棒材(工件)安装在车床上,利用三爪卡盘和活动顶尖将棒材装夹到位;安装车刀,注意刀尖对准车床的中心高,然后启动车床将工件外圆表面加工平整;3、dj-cl-1型三向切削力实验系统的准备:1)启动切削力实验程序,在“输入实验编号”栏目内,输入年级、专业、班级、组号、实验次数和主题词等,并点击“确定”;2)点击“零位调整”软按钮,调出零位调整界面,进行三向零位调整;3)点击“切削力实验方式向导”软按钮,调出切削力实验方式向导界面,进行实验方式选择:选择切削力单因素实验;4、进行不改变进给量及切削速度,只改变背吃刀量单因素切削力实验;5、进行不改变进给量及背吃刀量,只改变切削速度单因素切削力实验;6、进行不改变背吃刀量及切削速度,只改变进给量单因素切削力实验;7、建立单因素切削力实验综合公式,并输出实验报告。

实验目录实验一、车刀角度的测量。

实验二、(1)车削力的测定及经验公式的建立。

(2)用切削力动态测量显示系统和YDC-III89型压电式车削测力仪测量三向车削力。

附录:切削力动态测量显示系统和YDC-III89型压电式车削测力仪使用说明书。

实验注意事项一、实验前,学生必须预习实验指导书和教材(包括课堂笔记)上有关内容。

二、进人实验室要注意安全(女同学带工作帽)。

不得擅自开动机床或搬动其它设备手柄等。

三、使用与操作仪器要细心,损坏者按学校规定进行赔偿。

四、实验做完之后,应及时清理切屑,擦净机床,整理收拾工具仪器等。

五、实验完后应对实验数据进行整理、分析讨论,并认真填写实验报告交教师审阅。

六、实验缺课或不及格者,取消参加考试资格。

实验一车刀角度的测量一、实验目的1.熟悉车刀角度,学会一般车刀角度基准面的确定及角度的测量方法。

2.了解不同参考系内车刀角度的换算方法。

二、实验设备,工具和仪器。

1.车刀量角台(三种型式)。

量角台的构造如图1—1。

(1)台座、(2)立柱、(3)指度片、(4)刻度板、(5)螺钉、(6)夹固螺钉、(7)定位块。

2.各种车刀模型。

A型量γ0 、α0、αo·B型量λs C型量K r、K图1—1车刀量角台三、实验内容车刀标注角度的测量。

用车刀量角台测量外园车刀的γ0 、α0 、λs 、K r、K r·、αo·等角。

(a)量前角:如图1-2,将车刀放置在台座上,调整刻度板4和指度片3使指度片的B边位于车刀主剖面内并与前刀面贴合,则由刻度板上读出γ0。

如果指度片位于横向或纵向剖面,则可测得γf或γp 。

(b)量后角:如图1-3,调整刻度板和指度片使指度片A边位于主剖面内,并与后刀面贴合则由刻度板可测得α0。

同理指度片位于横向或纵向剖面内可测得αf或αp。

调整刻度片位于副剖面内,可测得αo〃。

(c)量刃倾角:如图1-4,调整指度片使之位于切削平面内并使其测量边与主切削刃贴合,则由刻度板读出λs。

一、实验目的1. 了解切削加工的基本原理和工艺过程。

2. 掌握切削加工的基本操作方法和刀具选择。

3. 掌握切削参数的合理选择,以提高加工效率和工件质量。

二、实验器材1. 数控车床:CK-400Q型一台2. 刀具:车刀一把3. 工件:铝棒工件一根4. 测量仪器:游标卡尺一把5. 毛刷一把三、实验步骤1. 工件安装(1)利用三爪卡盘钥匙拧开卡盘,送入工件的部分,留出适当的长度,再用钥匙拧紧卡盘,卡住工件,必要时可采用加力杆进行加力拧紧。

(2)取出工件,同样也是如此操作,按照上面的方法,可以将工件夹紧,完成工件的安装。

2. 刀具安装(1)数控车床的刀具安装跟普通车床的刀具安装类似,都是利用螺钉将刀具压紧在四方刀架上,卡住数控车床车刀至少要用两个螺钉,并轮流逐个拧紧,拧紧力量要适当。

3. 对刀操作(1)通过刀具试触切削工件样品棒料边缘,读入相应位置坐标,可以得出相应的X、Z轴的对刀零点。

(2)载入相应数据到控制面板,完成机床的工件坐标零点设置。

4. 数控系统操作面板的熟悉及操作(1)机床MDI操作:可以简单输入编程指令,运行机床,试看机床是否能够按照指令进行加工。

5. 切削加工(1)选择合适的切削参数,包括切削速度、切削深度、进给量等。

(2)启动数控车床,进行切削加工。

6. 测量与评价(1)使用游标卡尺测量加工后的工件尺寸,与设计尺寸进行对比,评估加工精度。

(2)观察加工表面质量,评估加工表面粗糙度。

四、实验结果与分析1. 工件加工尺寸与设计尺寸的对比根据实验数据,工件加工尺寸与设计尺寸的误差在允许范围内,说明加工精度较高。

2. 加工表面质量通过观察加工表面,发现表面粗糙度较小,加工表面质量较好。

3. 切削参数对加工效果的影响(1)切削速度:切削速度的提高可以降低切削温度,减少工件变形,提高加工效率,但过高的切削速度可能导致刀具磨损加剧。

(2)切削深度:切削深度的增加可以提高加工效率,但过大的切削深度可能导致工件变形和刀具磨损。

切削力实验报告切削力实验报告引言:切削力实验是机械加工领域中重要的研究内容之一。

通过测量切削力的大小和方向,可以评估刀具性能、优化切削工艺以及提高加工效率。

本实验旨在通过实际操作和数据分析,深入了解切削力的变化规律和影响因素。

实验装置与方法:本次实验采用数控车床进行切削力的测量。

首先,选择适当的刀具和工件材料,并确定切削参数,如进给速度、切削深度和切削速度。

接着,安装刀具和工件,调整好机床的切削参数。

在实验过程中,通过力传感器测量切削力的大小和方向,并将数据记录下来。

最后,根据实验数据进行分析和总结。

实验结果与分析:在实验过程中,我们记录了不同切削参数下的切削力数据,并进行了分析。

首先,我们发现切削速度对切削力有着显著影响。

随着切削速度的增加,切削力呈现出逐渐增加的趋势。

这是因为切削速度增加会导致切削温度升高,材料的塑性变形能力下降,从而增加了切削力的大小。

此外,切削速度的增加也会引起切削过程中的振动,进而增加了切削力的变化幅度。

其次,切削深度也对切削力有着明显的影响。

随着切削深度的增加,切削力呈现出逐渐增加的趋势。

这是因为切削深度的增加会导致切削面积增大,从而增加了切削力的大小。

此外,切削深度的增加也会引起切削过程中的切削力方向的变化,进而影响了切削力的分布情况。

最后,进给速度也对切削力有一定的影响。

我们观察到,随着进给速度的增加,切削力呈现出先增加后减小的趋势。

这是因为进给速度的增加会导致切削过程中的切削面积增大,从而增加了切削力的大小。

然而,当进给速度过大时,切削力会受到切削液的冲击和切削过程中的振动的影响,进而导致切削力的减小。

结论:通过本次实验,我们深入了解了切削力的变化规律和影响因素。

切削速度、切削深度和进给速度都对切削力有着明显的影响。

切削速度的增加会导致切削力的增加,切削深度的增加也会增加切削力的大小,而进给速度的变化则会引起切削力的先增加后减小的变化趋势。

这些实验结果对于优化切削工艺、提高加工效率具有重要的指导意义。

实验一切削力的测定(综合性实验)一、实验目的1.了解切削测力仪的工作原理和测力方法和实验系统;2.掌握背吃刀量a、进给量f和切削速度c V对切削力的影响规律;p3.通过实验数据的处理,建立切削力的经验公式。

二、实验仪器设备1.CA6140车床;2.测力传感器:HUR-1603M;3.数显箱、计算机(安装切削力实验系统软件)及数据线;4.工件;三、实验原理三向切削力的检测原理,是使用三向车削测力传感器检测三向应变,三向应变作为模拟信号,输出到切削力实验仪器内进行高倍率放大,再经A/D板又一次放大之后,转换为数字量送入计算机的。

测力系统首先应该通过三向电标定,以确定各通道的增益倍数。

然后,再通过机械标定,确定测力传感器某一方向加载力值与三个测力方向响应的线性关系。

经过这两次标定,形成一个稳定的检测系统之后,才能进行切削力实验。

测量切削力的主要工具是测力仪,测力仪的种类很多。

有机械测力仪、油压测力仪和电测力仪。

机械和油压测力仪比较稳定、耐用。

而电测力仪的测量精度和灵敏度较高。

电测力仪根据其使用的传感器不同,又可分为电容式、电感式、压电式、电阻式和电磁式等。

目前电阻式和压电式用得最多。

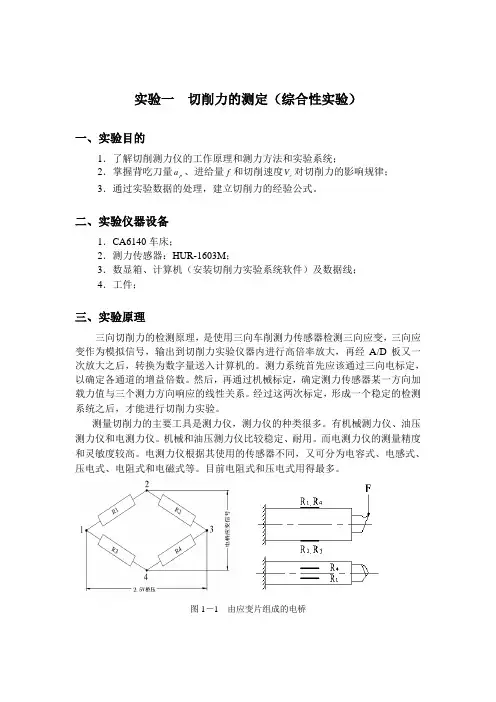

图1-1 由应变片组成的电桥电阻式测力仪的工作原理:在测力仪的弹性元件上粘贴具有一定电阻值的电阻应变片,然后将电阻应变片联接电桥。

设电桥各臂的电阻分别是R 1、R 2、R 3和R 4,如果R 1/R 2=R 3/R 4,则电桥平衡,即2、4两点间的电位差为零,即应变电压输出为零。

在切削力的作用下,电阻应变片随着弹性元件发生弹性变形,从而改变它们的电阻。

如图1-1所示。

电阻应变片R 1和R 4在弹性张力作用下,其长度增大,截面积缩小,于是电阻增大。

R 2和R 3在弹性压力作用下,其长度缩短,截面积加大,于是电阻减小,电桥的平衡条件受到破坏。

2、4两点间产生电位差,输出应变电压。

通过高精度线性放大区将输出电压放大,并显示和记录下来。

R l r r R lε∆∆=⋅=⋅ 3101234R R U U R R R R ⎛⎫=- ⎪++⎝⎭调平衡后,U 0=0所以R 1R 4=R 2R 3。

当四个桥臂的电阻值均相等,即R 1=R 4=R 2=R 3时的电桥成为等臂电桥。

若电桥中的R 1 =R 2=R 、R 4=R 3= R’,则称为卧式电桥。

若R 1=R 3=R ,R 4=R 2=R’则称为立式电桥,由于立式电桥的非线性系数是不确定的,因此在应变测量中,只应用等臂电桥和卧式电桥两种。

根据工作桥臂的多少,可将电桥电路分为单路电桥,半桥差动电路和全桥电路三种。

只有单臂工作的电桥电路称为单桥电路,如图4.7所示。

调平衡时,由上式可得311011234R R R U U R R R R R ⎛⎫+∆=- ⎪+∆++⎝⎭ 把R 1 =R 2、R 4=R 3代入可得111011111224R R R U U U R R R ⎛⎫+∆∆=-≈ ⎪+∆⎝⎭如果桥臂电阻和邻边桥臂电阻都有应变片替代,且使一个应变片受拉,另一个受压,这种接法称为半桥差动工作电路,如图4.8所示。

31102112234+R R R U U R R R R R R ⎛⎫+∆=- ⎪+∆+∆+⎝⎭ 若△R 1 =△R 2、R 1 =R 2、R 4=R 3,则102112R U U R ∆≈ 若R 1=R 3=R 4=R 2,△R 1=△R 3=△R 4=△R 2,则称为全桥电路,如图4.9所示。

输出电压为33110311223344+R R R R U U R R R R R R R R ⎛⎫-∆+∆=- ⎪+∆-∆-∆++∆⎝⎭ 1031R U U R ∆≈ 分析上边可得到单臂半桥和全桥工作时的输出电压,可得到(1)电桥灵敏度输出信号强度之比为1:2:4。

(2)电桥中相邻两臂电阻同向变化或者相对两臂电相反变化无输出信号;相邻两臂电阻相反变化或相对两臂电阻同向变化时输出信号强度为单臂工作时的两倍,此原理称为电补偿原理,对测力仪设计很重要。

第1篇一、实验目的本次实验旨在通过切削测试,了解不同切削参数对切削过程的影响,分析切削过程中产生的切削力、切削温度、切削速度、切削深度等参数的变化规律,为切削工艺的优化提供理论依据。

二、实验原理切削实验是在切削过程中,通过测量切削力、切削温度、切削速度、切削深度等参数,分析切削过程中的各种因素对切削效果的影响。

实验原理如下:1. 切削力:切削力是切削过程中产生的阻力,与切削速度、切削深度、刀具几何参数等因素有关。

2. 切削温度:切削温度是切削过程中产生的热量,与切削速度、切削深度、刀具材料、工件材料等因素有关。

3. 切削速度:切削速度是切削过程中工件表面与刀具相对运动的速度,与切削力、切削温度、切削深度等因素有关。

4. 切削深度:切削深度是切削过程中工件表面与刀具之间的距离,与切削力、切削温度、切削速度等因素有关。

三、实验内容1. 实验材料:选用碳素结构钢(Q235)作为工件材料,高速钢(W6Mo5Cr4V2)作为刀具材料。

2. 实验设备:C620-1型车床、传感器、数据采集系统、温度计等。

3. 实验步骤:(1)将工件安装在车床上,调整刀具位置,使刀具与工件接触。

(2)启动数据采集系统,记录切削力、切削温度、切削速度、切削深度等参数。

(3)改变切削速度、切削深度、刀具几何参数等参数,重复步骤(2)。

(4)分析实验数据,总结切削过程中的变化规律。

四、实验结果与分析1. 切削力与切削速度的关系:实验结果表明,切削力随切削速度的增加而增大。

这是因为在高速切削过程中,切削刃的磨损加剧,导致切削力增大。

2. 切削力与切削深度的关系:实验结果表明,切削力随切削深度的增加而增大。

这是因为切削深度越大,切削刃所承受的切削阻力越大,从而导致切削力增大。

3. 切削温度与切削速度的关系:实验结果表明,切削温度随切削速度的增加而增大。

这是因为切削速度越高,切削过程中的热量越多,导致切削温度升高。

4. 切削温度与切削深度的关系:实验结果表明,切削温度随切削深度的增加而增大。

车削加工切削力测量实验实验概述切削过程中,会产生一系列物理现象,如切削变形、切削力、切削热与切削温度、刀具磨损等。

对切削加工过程中的切削力、切削温度进行实时测量,是研究切削机理的基本实验手段和主要研究方法。

通过对实测的切削力、进行分析处理,可以推断切削过程中的切削变形、刀具磨损、工件表面质量的变化机理。

在此基础上,可进一步为切削用量优化,提高零件加工精度等提供实验数据支持。

通过本实验可使同学熟悉制造技术工程中的基础实验技术和方法,理解设计手册中的设计参数的来由,在处理实际工程问题中能合理应用经验数据。

实验目的与要求1、 掌握车削用量υc 、f 、a p ,对切削力及变形的影响。

2、 理解切削力测量方法的基本原理、了解所使用的设备和仪器。

3、 理解切削力经验公式推导的基本方法,掌握实验数据处理方法。

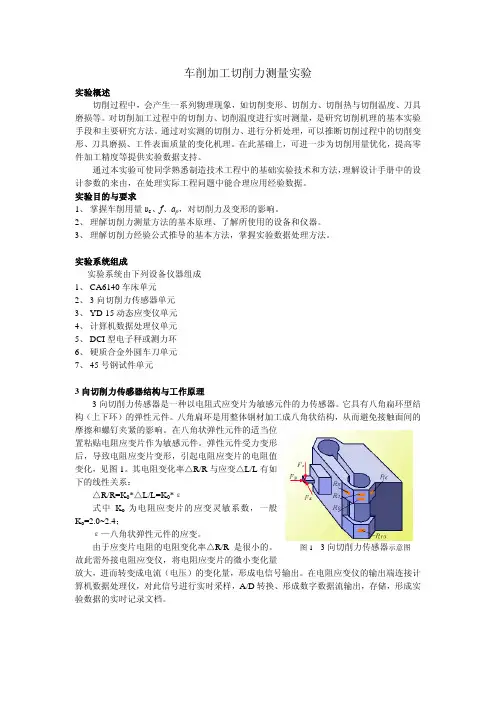

实验系统组成实验系统由下列设备仪器组成1、 CA6140车床单元2、 3向切削力传感器单元3、 YD-15动态应变仪单元4、 计算机数据处理仪单元5、 DCI 型电子秤或测力环6、 硬质合金外圆车刀单元7、 45号钢试件单元3向切削力传感器结构与工作原理3向切削力传感器是一种以电阻式应变片为敏感元件的力传感器。

它具有八角扁环型结构(上下环)的弹性元件。

八角扁环是用整体钢材加工成八角状结构,从而避免接触面间的摩擦和螺钉夹紧的影响。

在八角状弹性元件的适当位置粘贴电阻应变片作为敏感元件。

弹性元件受力变形后,导致电阻应变片变形,引起电阻应变片的电阻值变化,见图1。

其电阻变化率△R/R 与应变△L/L 有如下的线性关系:△R/R=K 0*△L/L=K 0*ε式中K o 为电阻应变片的应变灵敏系数,一般K o =2.0~2.4;ε—八角状弹性元件的应变。

由于应变片电阻的电阻变化率△R/R 是很小的。

故此需外接电阻应变仪,将电阻应变片的微小变化量放大,进而转变成电流(电压)的变化量,形成电信号输出。

在电阻应变仪的输出端连接计算机数据处理仪,对此信号进行实时采样,A/D 转换、形成数字数据流输出,存储,形成实验数据的实时记录文档。

一、实训目的本次切削实训旨在使学生了解和掌握切削加工的基本原理、方法和工艺,熟悉各种切削工具的使用和性能,提高学生的动手能力和实际操作技能。

通过本次实训,使学生能够熟练操作机床,进行简单的零件加工,为后续专业课程的学习和实践打下坚实的基础。

二、实训环境实训地点:XXX机床实训中心实训设备:C620-1型车床、C456型铣床、磨床、万能工具台等实训工具:各种切削刀具、量具、砂轮等三、实训原理切削加工是指利用切削工具对工件进行去除材料的过程。

切削加工的基本原理包括:1. 切削运动:切削运动是切削加工的基本运动,包括主运动和进给运动。

主运动是切削刀具与工件之间相对运动的速度最大的运动,进给运动是切削刀具与工件之间相对运动的速度较小的运动。

2. 切削要素:切削要素包括切削速度、切削深度、进给量、切削刃口形状和材料等。

切削要素的选择直接影响切削加工的质量和效率。

3. 切削力:切削力是切削加工过程中产生的力,包括切削力、进给力、径向力和轴向力。

切削力的计算和合理选择对切削加工的顺利进行至关重要。

四、实训过程1. 车削实训:- 目的:掌握车削加工的基本操作方法,熟悉车床结构及使用方法。

- 过程:首先,进行车床操作前的准备工作,包括检查机床状态、安装刀具、调整工件等。

然后,按照加工要求进行切削,注意切削速度、切削深度和进给量的选择。

最后,进行工件测量和检验。

2. 铣削实训:- 目的:掌握铣削加工的基本操作方法,熟悉铣床结构及使用方法。

- 过程:与车削实训类似,首先进行铣床操作前的准备工作,包括检查机床状态、安装刀具、调整工件等。

然后,按照加工要求进行切削,注意切削速度、切削深度和进给量的选择。

最后,进行工件测量和检验。

3. 磨削实训:- 目的:掌握磨削加工的基本操作方法,熟悉磨床结构及使用方法。

- 过程:与车削、铣削实训类似,首先进行磨床操作前的准备工作,包括检查机床状态、安装刀具、调整工件等。

然后,按照加工要求进行磨削,注意磨削速度、磨削深度和进给量的选择。

目录一、国外著名传感器公司名称 (2)美国 (2)德国 (5)瑞士 (8)意大利 (10)日本 (10)印度 (11)韩国 (12)英国 (13)二、关键词: (14)三、国内外研究方法的调研成果 (14)国内 (14)国外 (39)一、国外著名传感器公司名称美国1、Measurement Specialties Inc. (美国MEAS传感器公司)主要的传感器产品:压力及动态压力传感器,位移传感器,倾角及角位移传感器,霍尔编码器,磁阻传感器,加速度传感器,振动传感器,湿度传感器,温度传感器等。

公司简介:精量电子-美国MEAS传感器公司掌握着世界领先的MEMS制造技术,专业生产各类传感器。

产品广泛应用于航天航空、国防军工、机械设备、工业自动控制、汽车电子、医疗、家用电器、暖通空调、石油化工、空压机、气象检测、仪器仪表等领域。

该公司在行业内第一个实现硅MEMS批量加工技术,第一个将LVDT商业化,第一个将Piezo Film技术转化为低成本的商业化传感器及生命特征传感器。

电话:+1-757 766 1500传真:+1-757 766 4297网址:2、Honeywell International Inc. (霍尼韦尔国际公司)主要的传感器产品:扩散硅压力传感器、变送器,陶瓷电容式压力变送器,扩散硅和陶瓷电容式液位变送器,数字式压力表,压力校验仪等。

公司简介:霍尼韦尔国际公司是一家在技术和制造业方面居世界领先地位的多元化跨国公司,在全球,其业务涉及众多领域。

Mircro Switch(微型开关公司)创立于1935,后加入霍尼韦尔成为霍尼韦尔传感与控制战略部。

全球首先研制出STC3000型智能压力传感器,技术领先。

目前共有20多个系列近六万种产品,在全世界拥有三十万用户。

近半个世纪以来,霍尼韦尔公司的传感与控制分部以其优秀的产品质量和可靠性,以及不断的技术创新,在全世界赢得了很高的声誉。

电话:+1-973 455 2000 传真:+1-973 455 4807网址:3、Keller America, Inc. (美国凯勒公司)主要的传感器产品:压力传感器,压力变送器等。

实验目录实验一、车刀角度的测量。

实验二、(1)车削力的测定及经验公式的建立。

(2)用切削力动态测量显示系统和YDC-III89型压电式车削测力仪测量三向车削力。

附录:切削力动态测量显示系统和YDC-III89型压电式车削测力仪使用说明书。

实验注意事项一、实验前,学生必须预习实验指导书和教材(包括课堂笔记)上有关内容。

二、进人实验室要注意安全(女同学带工作帽)。

不得擅自开动机床或搬动其它设备手柄等。

三、使用与操作仪器要细心,损坏者按学校规定进行赔偿。

四、实验做完之后,应及时清理切屑,擦净机床,整理收拾工具仪器等。

五、实验完后应对实验数据进行整理、分析讨论,并认真填写实验报告交教师审阅。

六、实验缺课或不及格者,取消参加考试资格。

实验一车刀角度的测量一、实验目的1.熟悉车刀角度,学会一般车刀角度基准面的确定及角度的测量方法。

2.了解不同参考系内车刀角度的换算方法。

二、实验设备,工具和仪器。

1.车刀量角台(三种型式)。

量角台的构造如图1—1。

(1)台座、(2)立柱、(3)指度片、(4)刻度板、(5)螺钉、(6)夹固螺钉、(7)定位块。

2.各种车刀模型。

A型量γ0 、α0、αo·B型量λs C型量K r、K图1—1车刀量角台三、实验内容车刀标注角度的测量。

用车刀量角台测量外园车刀的γ0 、α0 、λs 、K r、K r·、αo·等角。

(a)量前角:如图1-2,将车刀放置在台座上,调整刻度板4和指度片3使指度片的B边位于车刀主剖面内并与前刀面贴合,则由刻度板上读出γ0。

如果指度片位于横向或纵向剖面,则可测得γf或γp 。

(b)量后角:如图1-3,调整刻度板和指度片使指度片A边位于主剖面内,并与后刀面贴合则由刻度板可测得α0。

同理指度片位于横向或纵向剖面内可测得αf或αp。

调整刻度片位于副剖面内,可测得αo〃。

(c)量刃倾角:如图1-4,调整指度片使之位于切削平面内并使其测量边与主切削刃贴合,则由刻度板读出λs。

中国地质大学(武汉)切削力测量方法研究报告成员班级:2012年10月22日国内外传感器公司国内各大传感器公司及其产品公司、厂商、研究所名称主要产品中国船舶总公司707研究所角度传感器、陀螺仪中国科学院电工研究所变压器式传感器,电磁式位置与转速传感器合肥博通电子技术有限责任公司压力传感器、电容式压力/差压变送器、力敏传感器、位移传感器安徽电子科学研究所半导体拉压力传感器华东电子仪器厂应变式压力传感器和荷重传感器成都科学仪器厂应变式压力传感器宝鸡秦岭电子仪表公司通用压力传感器机械电子工业部49研究所硅杯式压力传感器,硅盐宝石压力传感器,荷重传感器等各种传感器北京建华电子仪器厂超声液位传感器北京光电器件厂光敏二极管与三极管、光电传感器等北京昆仑海岸传感技术中心压力/差压/液位/船用压力/超声波物位/浸水变送器大连仪表元件厂集成温度传感器安庆市无线电一厂湿度传感器上海森珀光电科技有限公司光栅光纤传感器沈阳仪表科学研究院力/热/磁传感器深圳清华大学研究院应变传感器,石英晶体传感器河南汉威电子股份有限公司气体传感器及气体检测系统天津市中环温度仪表有限公司温度传感器等绵阳市维博电子有限责任公司WB直流漏电流传感器、1000A-2000A圆孔(Ф50)开启式霍尔传感器国外各大传感器公司及其产品公司名称主要产品美国美国PCB公司(美国压电有限公司) 加速度、压力、力等传感器及相应的测量仪器美国MEAS传感器公司压力及动态压力传感器、倾角及角位移传感器飞思卡尔压力传感器霍尼韦尔国际公扩散硅压力传感器、陶瓷电容式压力变送器美国凯勒公司压力传感器、压力变送器美国艾默生电气公司振动传感器、P H 传感器雷泰公司温度传感器Merit Sensor Systems公司压阻式压力芯片,压力传感器等美国STS公司称重传感器,高温传感器FUTEK公司应变式的传感器及其相关的电缆、放美国大器等等Advanced Process Control,Inc 差压传感器、压力传感器、力传感器和液位传感器Analog Devices公司旋转指示记录仪Humphrey(汉弗莱)角位移传感器Schaevitz Engineering 加速度传感器、倾斜仪美国RL Electrics 力传感器美国ADE公司机械位移传感器德国西门子股份公司温度/压力传感器,工业自动化产品中所用传感器WIKA Alexander Wiegand GmbH& Co. KG温度/压力传感器爱普科斯公司温度/液位/压力传感器巴鲁夫公司光电传感器、电感式/电容式接近传感器图尔克公司电容式接近开关类传感器,流量开关传感器,倍加福公司距离/测距传感器,对射式传感器,倾斜传感器施克公司超声波传感器,荧光传感器,颜色传感器德国德森克公司聚焦/对射/反射传感器,可编程色标传感器德国爱尔邦公司现场传感器柏西铁龙公司热式流量传感器,红外测温传感器德国爱尔邦公司室内各种参数测量,气象参数、水质分析、红外温度测量传感器英飞凌科技股份公司压力传感器,磁力传感器,胎压传感器等First Sensor T echnology GmbH 力敏芯片,压力传感器等DUDOCO公司转速传感器Kistler公司冲击加速度计Micro-Epsilon(德国米铱测试技术公司)电感式位移传感器德国SIKA公司温度校准仪、压力校准仪日本日本三菱化学有限公司冲击传感器日本昭和测器位移传感器、小型位移计日本奥井电机株式会社液体界面传感器、超声液位传感器日本三洋电机集团半导体光传感器、光电二极管阵列日本竹中电子工业株式会社颜色传感器日本三菱电机株式会社湿度传感器日本横河电机株式会社EJA型谐振式压力传感器,P H传感器,流量传感器等日本欧姆龙公司温/湿传感器,开关量传感器等富士电机集团压力传感器,电容传感器和变送器等基恩士集团光纤传感器,光电传感器、近接传感器英国Druck ltd(德鲁克ltd)压力传感器、绝压传感器意大利MICROTEL T ecnologieElettroniche S.p.A.陶瓷厚膜压力传感器等Datalogic S.p.A. 色标传感器,微型传感器,管状传感器,反射及荧光传感器Gefran S.p.A 直线位移传感器,张力传感器瑞士Metallux SA 线性及旋转式传感器,陶瓷及不锈钢压力传感器,金属箔型传感器凯乐测量技术有限公司扩散硅压力传感器,变送器,陶瓷电容式压力传感器Endress+Hause(E+H公司)程控制领域中的相关传感器,DB系列压力传感器、电容式液位传感器、物位计堡盟集团光电传感器,电感式传感器,超声波传感器MEMSENS公司传感器芯体,隔离式压力传感器,压力变送器等印度Sunpro Instruments (India) Pvt.Ltd.压力传感器,风速传感器,温湿传感器Haris Sensor T echnologies Pvt.Ltd.流量/物位传感器及变送器等Syscon Instruments Pvt. Ltd. 称重传感器,位移传感器,压力传感器,扭矩传感器Ajay Sensors & Instruments 特性温度传感器,湿度传感器韩国韩国Green Sensor公司高温压力传感器,差压传感器,温度传感器Wise Control Inc 电容式压力传感器等Sensor System T echnology Co.,Ltd.变送器,电子式压力开关,温度传感器Pressure Development of Korea 压力传感器,变位传感器,温度传感器芬兰芬兰VTI公司运动和压力传感器切削力研究方法关键词:切削力(切削功、切削扭矩);传感器;测力仪cutting force ;sennor ;dynamometer1.国别:中国研究机构:南京航空航天大学研究者:赵威何宁李亮孙永华杨吟飞研究成果:超高转速切削三维动态力测试平台该项目要解决的问题:目前已有的切削测力仪,绝大多数固有频率在1一5KHz 之内,且在安装刀具或零件后,测力系统的固有频率会进一步下降,无法满足超高转速切削时冲击频率为0. 5一3KHz的铣削力信号的准确测量。

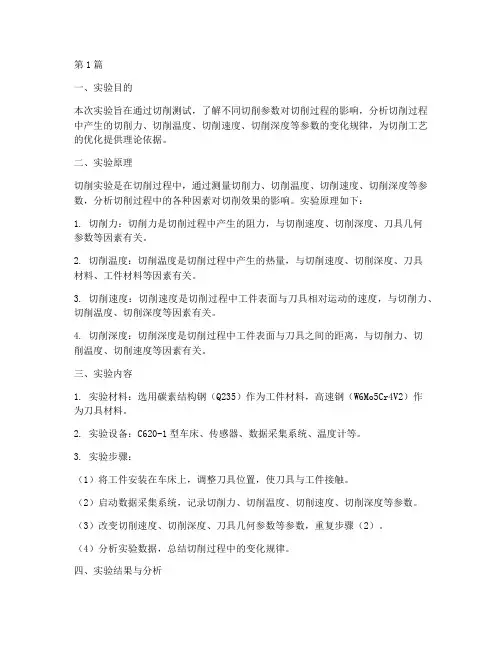

切削温度单因素实验报告2007 年级 材控 专业 1 班 1组1次实验 主题词 03 实验评分: 实验日期:2010-5-20 18:08:29一. 实验条件:1. 车床型号 CA6140工件材料 工 件 热处理 状 况 工件形状 工 件 夹持方式 工件基本 直 径 (mm ) 工件基本 长 度 (mm ) 45正火棒状卡盘顶尖1004003. 刀具参数:1) 刀具(刀片)材料 YT152) 刀具几何参数 刀具几何参数见表2表2 单因素切削力实验刀具几何参数(单位:度)刀具主前角刀具主后角刀具副后角刀具主偏角刀具副偏角刀具刃倾角15889015-44. 冷端标准热电偶型号 NiCi-NiSi(镍铬-镍硅)5. 自然热电偶型号、标定日期时间以及标定公式:YT15-45-10-3-29 11:25 T=222.1623+132.7969*(E-1.6730)^11400 12001000 800 600400 200 0(℃)切削 温度0 50 100 150 200 250 (m/min)图1 改变切削速度切削温度实验图二. 实验结果:1. 单因素实验图 改变背吃刀量、改变进给量和改变切削速度的切削力实验图见图1、图2和图3。

2. 单因素实验公式 单因素实验公式见表3 改变切削速度实验改变进给量实验改变背吃刀量实验θ =17.68 v c 0.72θ =636.17 f0.30θ =240.31 a sp0.060 0.1 0.2 0.3 0.4 0.5 (mm/转)图2 改变进给量切削温度实验图14001200 1000 800 600 400 200 0(℃)切削温 度θ0 0.5 1.0 1.5 2.0 2.5 3.0 (mm )图3 改变背吃刀量切削温度实验图(℃)切 削温度 θ1400 1200 1000 800600 400200 0《机械制造技术基础》切削温度实验3.单因素切削温度实验综合公式:=340.41v c 0.72 f0.30 a sp0.06三.实验结论:1.切削速度对切削温度有显著的影响,实验表明,随着切削速度的提高,切削温度将显著上升。

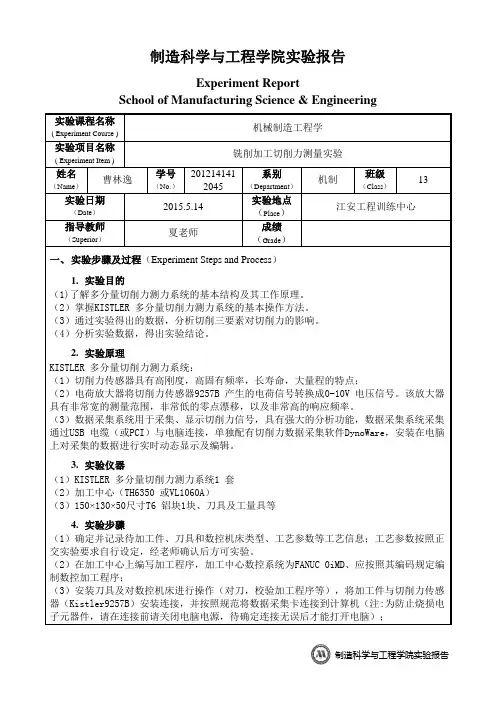

切削力实验

1.实验目的

理解压电式测力仪的原理;掌握切削力的测试方法;掌握单因素法试验设计方法;加深对切削用量影响切削力变化趋势的理解;掌握图解法建立经验公式的方法;加深对动态试验数据处理方法的理解。

2.实验系统

硬件:车床、三向测力仪系统、数据采集卡、PC 机 软件:切削力数据处理系统

图1 实验系统原理图(同时测温)

图2 压电式测力仪及其电荷放大器

图3 信号流程

3.实验过程

1)实验条件范围,准备工件、刀具; 2)单因素法设计实验; 3)实验测试系统,调试;

4)条件下进行切削加工,记录实验数据;

5)数据,获得切削条件与切削力之间的对应数据表; 6)作图法,求切削力经验公式;

7)经验公式分析切削用量对切削力影响的趋势; 8)实验报告。

图4 条件设置界面

图5 三向切削力记录界面(实时改变切削用量)。

007切削力测量实验报告

专业班级姓名学号

专业班级姓名学号

实验日期实验地点40号楼一楼实验室成绩

实验名称切削力测量实验

实验目的

本次切削力测量实验的目的在于巩固和深化《机械制造技术基础》课堂所学的有关切削力的理论知识,正确认识切削力直接影响切削热、刀具磨损与使用寿命、加工精度和已加工表面质量等问题。

因此,研究切削力的规律,对于分析切削过程和生产实际是十分重要的。

本次实验在实验老师的指导下,达到如下实验目的:

1、了解三向切削力实验的原理和方法;

2、进行切削力单因素实验,了解背吃刀量、进给量和切削速度三大切削用量对切削力的影响规律,获得三向切削力实验公式;

3、了解在计算机辅助下的、利用三向测力仪进行切削力实验的软、硬件系统构成,以及三向切削测力仪标定的原理和方法。

实验基本原理

切削力是机械切削加工中的一个关键因素,它直接影响着机床、夹具等工艺装备的工作状态(功率、变形、振动等),影响着工件的加工精度、生产效率和生产成本等。

切削力的来源有两个:一是切削层金属、切屑和工件表层金属的弹塑性变形所产生的抗力;二是刀具与切屑、工件表面间的摩擦阻力。

影响切削力的因素很多,工件材料、切削用量、刀具几何参数、刀具磨损状况、切削液的种类和性能、刀具材料等都对切削力有较大的影响。

实验基本步骤

1、实验指导教师讲解实验的目的和要求;强调实验的纪律、进行安全教育。

2、车床及工件的准备:将圆钢棒材(工件)安装在车床上,利用三爪卡盘和活动顶尖将棒材装夹到位;安装车刀,注意刀尖对准车床的中心高,然后启动车床将工件外圆表面加工平整;

3、DJ-CL-1型三向切削力实验系统的准备:

1)启动切削力实验程序,在“输入实验编号”栏目内,输入年级、专业、班级、组号、实验次数和主题词等,并点击“确定”;

2)点击“零位调整”软按钮,调出零位调整界面,进行三向零

位调整;

3)点击“切削力实验方式向导”软按钮,调出切削力实验方式向导界面,进行实验方式选择:选择切削力单因素实验;

4、进行不改变进给量及切削速度,只改变背吃刀量单因素切削力实验;

5、进行不改变进给量及背吃刀量,只改变切削速度单因素切削力实验;

6、进行不改变背吃刀量及切削速度,只改变进给量单因素切削力实验;

7、建立单因素切削力实验综合公式,并输出实验报告。

原始记录

1、车床型号C6240

2、工件参数工件参数见表1

3、测力传感器型号dj-04b-917

4、刀具参数:刀具(刀片)材料YT15

5、刀具几何参数刀具几何参数见表2

表2 单因素切削力实验刀具几何参数

6、实验结果:

单因素实验图

改变背吃刀量、改变进给量和改变切削速度的切削力实验图见图1、图2和图3。

实验数据处理及结果分析

切削用量对切削力的影响很复杂。

加大背吃刀量和进给量都会使切削力增大,但两者的影响程度不同。

背吃刀量加大时,切削力成正比例增大,但进给量加大时,切削力不成正比例增大(略小),所以,在切削加工中,如从切削力和切削功率角度考虑,加大进给量比加大背吃刀量有利。

相比于背吃刀量和进给量,切削速度对切削力的影响较小,但更复杂。

切削铸铁等脆性材料时,因金属的塑性变形很小,切屑与前刀面的摩擦也很小,所以切削速度对切削力的影响不大;切削塑性材料时,当切削速度>27m/min时,积屑瘤消失,切削力一般随切削速度的增大而减小;当切削速度<27m/min时,切削力是受积屑瘤影响而变化的。

当切削速度=5m/min时,积屑瘤开始出现,随着切削速度的提高,积屑瘤逐渐增大,刀具的实际前角增大,故切削力逐渐减小;约在切削速度=17m/min时,积屑瘤最大,切削力最小;当切削速度超过17m/min时,积屑瘤逐渐减小,故切削力逐渐加大。

思考题及实验总结

1、影响切削力的因素有哪些?

答:

2、分析背吃刀量、进给量和切削速度与切削力的关系。

答:

实验总结:

本组学生在实验前按照实验指导书的要求,认真进行了实验预习,并理解了切削力测量实验的要点;在实验中认真听取指导教师的讲解,积极思考并记录指导教师所讲的实验关键要点;在实际切削力测量实验过程中,严格执行操作规程,很好地完成了实验。

通过该实验,使我们将课堂所学的理论知识更加实际化,达到了理论和实际相结合的实验目的,不仅使我们对切削用量三要素对切削力的影响情况有了最直接的了解,而且使我们掌握了DJ-CL-1型三向切削力实验系统测量切削力的使用方法,达到了实验的效果。

教师评语。