多产品共线清洁验证方案

- 格式:doc

- 大小:392.00 KB

- 文档页数:20

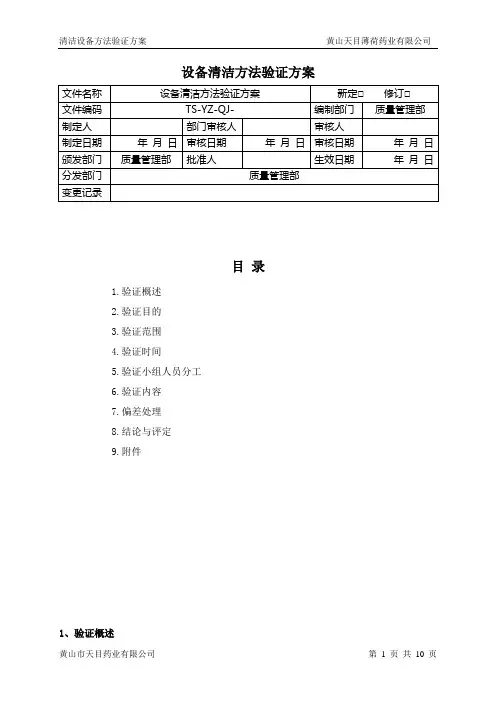

固体制剂车间XXX胶囊生产线设备清洁验证方案XXXX年XX月验证方案的起草与审批方案起草方案审核方案批准方案实施日期:目录2. 验证目的 (4)3.验证范围 (4)4.验证职责 (4)4.1 验证委员会 (4)验证小组 (5)设备部 (5)质量管理部 (5)固体制剂车间 (5)5.验证指导文件 (5)6、术语缩写 (6)7.验证实施的前提条件 (6)8. 风险评估 (6)9.验证内容 (12)9.1 验证具体实施方法 (12)接受限度 (13)9.3 取样工具 (14)9.4 取样溶剂 (14)9.5 检验仪器 (14)9.6 取样和检验方法 (14)取样方法: (14)检验方法: (15)9.7 取样位置 (16)9.8 取样方案 (19)10.验证时间安排 (22)11.偏差处理 (23)12.变更控制 (23)13.风险的接收与评审 (23)14.再验证方案 (23)15.附件 (23)1. 验证概述本公司口服固体制剂车间硬胶囊剂生产设备,现拟将生产一种新的产品XXX胶囊,生产的产品有所变化,为了确保后续产品中没有带入超过接受标准的污染物,防止产品的交叉污染,须对胶囊剂生产设备生产后的清洁进行验证,测定验证对象清洗程度,并对设备清洁最终效果作出评价。

确保其他药品生产开始前设备外表的清洁度符合要求。

本验证以产品XXX胶囊生产后,按各设备清洁标准操作规程进行清洗,用擦拭法、淋洗水、浸泡水取样,检测各设备清洁效果、主要活性成分的残留量、微生物等,验证其结果均在规定的许可范围之内。

不会对下一品种的质量造成影响。

2. 验证目的〔1〕证明按胶囊剂生产设备清洁操作规程操作,能够有效地除去产品残留,到达预先确定的限度,从而到达对下批产品无影响〔清洁效果的验证〕。

〔2〕确认设备:①生产结束至开始清洁的最长时间〔待清洁设备容器保存时间〕;②已清洁设备容器用于下次生产前的最长存放时间〔设备容器洁净保存时间〕;3.验证范围本方案主要适用于目前所有胶囊生产时,以下胶囊剂生产设备的清洁操作及清洁效果的评价。

第 1 页共8 页片剂共用生产线清洁验证方案文件编码SWJ1115·001-00-1Copy No安装位置房间号起草人日期验证小组会签项目负责人:年月日QC负责人:年月日设备部负责人:年月日生产部负责人:年月日质量部负责人:年月日总经理(批准):年月日分发单位行政部[]财务部[]生产部[]销售部[]质量部[]质量部QA室[]质量部QC室[]供应部[]制剂车间[]包装车间[]储运部[]设备部[]第 2 页共8 页目录1 主题内容2 适用范围3 职责4 内容4.1 概述4.2验证目的5 验证用仪器工具及文件资料6 验证可接受标准及依据7 岗位及设备的清场清洁操作8 检查与取样操作9 验证检验10 验证批次11验证检测结果12 验证结论13、偏差与漏项第 3 页共8 页1主题内容本方案规定了片剂生产线清洁验证的目的、原理、标准及内容。

2 适用范围本方案适用于片剂生产线的全部设备的清洁验证。

3 职责项目负责人(验证小组组长):负责验证方案的起草、验证组织实施、写出验证报告。

验证领导小组副组长及组员:负责验证工作的实施与协调。

验证小组组员:负责验证实施生产质量授权人(验证管理办公室主任):负责验证方案、验证报告的批准。

验证小组成员:4 内容4.1概述我公司片剂生产线安装于制剂车间的洁净区内,目前主要生产的品种为地红霉素肠溶片。

主要生产过程是以槽型混合机混合制软材、摇摆式颗粒机制粒、热风循环烘箱干燥、摇摆式颗粒机整粒、三维摆动混合机总混、旋转式压片机压片、高效包衣机包衣、自动铝塑泡罩包装机内包。

整个生产过程直接接触药品的设备包括有槽形混合机、摇摆式颗粒机、热风循环烘箱、三维摆动混合机、ZP-35D旋转式压片机、BGB-150C高效包衣机、DPT-140自动铝塑泡罩包装机。

每批生产结束,按照岗位清场程序对操作间、设备、容器具进行清场。

本次验证为整条生产线首次清洁验证。

4.2验证目的4.2.1验证整条生产线上的每一台设备按照相应的清洁程序进行清洁后,活性成分在设备上的残留量应控制在可接受标准的规定限度内,以检验清洁程序的合理与可靠性,亦即按规定的清洁程序能否将设备清洗干净。

【收藏】如何做好清洁验证一、清洁工艺附录是这么说:为确认与产品直接接触设备的清洁操作规程的有效性,应当进行清洁验证。

其实和工艺验证是针对生产工艺一样,清洁验证针对的也是设备的清洁工艺。

然后就有个问题,我们的清洁工艺怎么做?针对这个问题,就有下面这张图。

1.1 清洁方式和清洁方法清洁,其实是对生产中使用的设备进行清洁,而设备的情况决定了设备的清洁方式和清洁方法。

1.1.1 设备清洗位置在GMP 中有这么依据话:如需拆装设备,还应当规定设备拆装的顺序和方法。

所以在拿到设备的时候,我们就应该对设备稍微进行一下分析,设备是否可能进行拆卸,或者拆卸的难以程度。

如果方便拆卸和安装,就可以将可拆卸后,在清洗间进行拆卸(异位)清洗;不易或不能拆卸的使用在位清洗;或者易于拆卸的部分拆卸使用异位清洗,不易拆卸或不能拆卸的部分进行在位清洗的混合清洗。

就想我们的一台粉碎机,每次清洗,都要把里面的腔体内的各种东西卸下来才行。

同样的,哪些不能进行拆卸或者移动的部分,就只能进行在位清洁了。

在确定确定设备是拆卸或者在位清洗以后,在结合人工清洗还是自动清洗,我们可以知道我们的设备清洗的方式:自动化(人工)在位(在线)清洗或人工(自动化)拆卸清洗。

1.1.2 设备清洗形式在生产线设计之初,公司已经根据自己的情况,来对设备是由人工进行清洗,还是使用在线的自动清洗。

当设备清洗使用CIP的时候,采用自动清洗;如果没有CIP就只能使用人工清洗了;当某些特殊的清洗CIP不能完全满足时候,就需要使用人工进行一些辅助,这个时候就是自动和人工同时存在的混合清洗形式了。

这些需要在设备设计的时候就要进行考虑的。

就像我们设备经理谈到了:我现在是人工清洗,但是我要为以后的自动清洁留下可能,当然了,至于这些可能如何达到,就是需要他进行考虑的了。

1.1.3 设备清洗方法当知道了设备的在哪里清洗,使用人工还是自动清洗以后,根据它们之间的组合,就会产生针对设备及部件的清洗方法:浸泡清洗、擦拭清洁、淋洗或者其它合适的清洗方法。

专用生产线的清洁验证专用生产线什么时候需要做清洁验证基于风险考虑:专用生产线由于不存在与其他产品的残留物的交叉污染,所以我们可以不用考虑交叉污染的风险,我们只需要考虑污染风险。

污染的风险对于不同类型的产品也不尽相同。

污染物比如外来残留物(非其他产品)对于所有产品类型是通用的,是否需要针对外来物质进行清洁验证取决于生产设备的密闭程度及在清洁过程中是否会引入外来物质,比如非生产用的清洁剂。

另一类外来残留是微生物或内毒素,是否针对其进行清洁验证取决于生产设备生产的产品或中间产品或中间体的相应的质量要求,如果没有这方面的要求,则不需要进行验证。

最后需要考虑的是产品工艺产生的残留物对在该生产设备上生产的产品或中间产品或中间体的质量的影响,比如残留物是否会导致产品的某些杂质(一般是降解杂质或副产物)升高,如果批间存在显著影响,首先批间清洁可能是必须的,再者可能还需要对批间清洁的效果进行确认。

如果批间不存在显著影响,如果不需要考虑微生物或内毒素,则批间清洁甚至都不是必须的,可以采用多批清洁的方法,但是对于多批生产后清洁的累积杂质效应需要进行验证。

专用生产线如何进行清洁验证接着上面的进行分析,首先我们还是要用风险来衡量下,我们清洁的目的到底是为了什么??在此列举一下:1、为了降低外来残留物的量。

注意这里使用的是降低而不是去除。

在这种情况下,我们需要考虑我们的专用生产线中可能会有哪些外来残留物,来自于哪里?对于专用生产线,通常来自于环境或设备本身。

弄清楚了外来残留物后我们就需要具体分析一下这些外来残留物对于我们生产线上生产的产品或中间产品或中间体的质量影响,我们通过什么方式来避免外来物质进入我们的生产设备或生产物料中,比如使用密闭系统,比如使用空调净化系统等,如果这些方式可以有效地降低外来物质的残留风险,那么在这种情况下,清洁相对来说就不是最关键的,清洁的风险相对就较低,即可以考虑不对外来物质的残留风险进行清洁的有效性的确认。

设备清洁方法验证方案目录1.验证概述2.验证目的3.验证范围4.验证时间5.验证小组人员分工6.验证内容7.偏差处理8.结论与评定9.附件1、验证概述1.1验证原因根据国家GMP及公司《验证管理规程》的要求,结合企业实际情况,天目薄荷药业生产只有两个品种,薄荷脑、薄荷素油二条生产线,有专用的生产设备,在新增设备及连续生产三个月后应进行清洁验证。

薄荷脑和薄荷素油是利用唇形科植物薄荷(Mentha haplocalyx Briq.),经加工提炼而成的纯天然原料药。

1.2.验证对象验证对象为薄荷车间生产线各设备清洁操作规程。

相关规程具体编号见下表:1.3.概述根据GMP要求,每次更换品种需按清洁规程对设备进行彻底清洁。

生产设备的清洁是指从设备表面(尤其是直接接触药品的内表面及各部件)去除可见及不可见物质的过程。

薄荷脑和薄荷素油为纯植物油料,油料通过试验确定清洁溶剂为1%的氢氧化钠,在清洁过程中能检查设备清洁过程中NaOH的残留量,需进行NaOH的残留量验证。

2.验证目的用目检、PH值检测、化学分析的方法来检查每批产品生产结束设备按清洁规程处理后,可见异物残留和化学残留限度是否符合规定,以证明薄荷脑、薄荷素油生产用各设备清洁方法是可行的,清洁效果稳定,不会对下批产品造成不良影响。

NaOH残留量检测方法验证是指从目检到PH值及化学角度验证设备按规定的清洗程序清洗后,该设备NaOH残留量符合规定,从而给患者提供安全、有效的药品。

3.验证范围设备清洁后NaOH的残留量。

4.验证时间年月日至月日5.验证小组人员分工6.验证内容:6.1配制方法对清洁剂的氢氧化钠的浓度进行摸索,选择0.3%、0.5%、1%、2%、3%浓度的氢氧化钠对设备清洁,选择合适的浓度,选用一个长方型的不锈钢器具(长45 CM:宽:30 CM 高:15CM)体积20L,一个正方型的不锈钢器具(长:32CM宽:32CM高:32CM)体积32L进行试验,看浓度多少的氢氧化钠能溶出油(温度在60℃)。

清洁验证方案

清洁验证是一种通过实验和测量的方法,来验证清洁产品或清洁过程的效果和质量的方法。

清洁验证的目的是为了确保清洁工作达到预期的效果,同时也是为了保护人们的健康和环境的安全。

以下是一个清洁验证方案的示例。

一、实验目的:验证某种清洁产品的去污效果和杀菌效果。

二、实验材料:

1. 清洁产品:XXX清洁剂,规格为XXX。

2. 污染样本:使用实验室准备的XXX种常见污染物,如油渍、墨水渍等。

3. 测试设备:洗涤器、显微镜、菌落计数器等。

4. 实验步骤记录表。

三、实验步骤:

1. 准备污染样本:将XXX种常见污染物分别涂抹在测试材料上,使用定量方法控制涂抹量。

2. 清洁处理:按照产品说明书上的用量,将清洁剂稀释并涂抹在污染样本上,然后在洗涤器中进行清洁处理。

3. 检查去污效果:使用显微镜观察和比较清洁处理前后的污染样本,记录去污效果。

4. 检查杀菌效果:将洗涤后的样本进行菌落计数实验,记录杀菌效果。

5. 数据分析和结论:根据实验结果,进行数据分析并得出结论。

四、安全措施:

1. 在实验过程中,需佩戴实验手套和眼镜,避免直接接触清洁产品和污染样本。

2. 实验完毕后,洗手并彻底清洁实验设备和实验台面。

五、其他注意事项:

1. 实验室环境要保持干净整洁,避免其他干扰因素对实验结果的影响。

2. 实验需进行多次重复,以确保实验结果的可靠性和稳定性。

通过以上清洁验证方案,可以对某种清洁产品的效果和质量进行客观的评估和验证。

同时,实验结果也可以为用户选择适合的清洁产品提供参考,确保清洁工作的效果和质量。

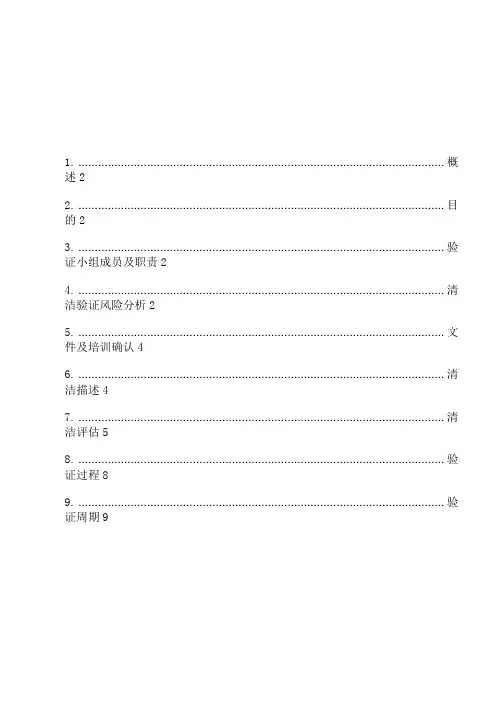

1. ................................................................................................................ 概述22. ................................................................................................................ 目的23. ................................................................................................................ 验证小组成员及职责24. ................................................................................................................ 清洁验证风险分析25. ................................................................................................................ 文件及培训确认46. ................................................................................................................ 清洁描述47. ................................................................................................................ 清洁评估58. ................................................................................................................ 验证过程89. ................................................................................................................ 验证周期910. .............................................................................................................. 偏差统计分析91.概述根据2010年版GMP的要求,注射剂投入生产时,与产品直接接触的设备需做清洁验证。

共线清洁验证流程一、引言共线清洁验证是指在科学研究或工程实践中,对物体或系统的共线性进行验证的过程。

共线性是指多个点、线或面在同一直线上的性质。

在很多领域,如计算机视觉、机器人导航和物体定位等,共线性的验证是非常重要的,因为它可以提供准确的位置信息和导航指引。

本文将介绍共线清洁验证的基本流程和方法。

二、共线清洁验证的基本流程共线清洁验证的基本流程包括:数据采集、数据预处理、特征提取、特征匹配和共线性验证。

下面将详细介绍每个步骤。

1. 数据采集数据采集是指从现实世界中获取所需的数据。

在共线清洁验证中,常用的数据采集方式包括使用摄像头拍摄实时场景、采集传感器数据或从数据库中提取相关信息。

数据采集的目的是获取包含共线性信息的数据集。

2. 数据预处理数据预处理是指对采集到的数据进行处理和优化,以便后续的特征提取和特征匹配。

数据预处理的步骤包括噪声去除、图像增强、数据平滑和数据标定等。

通过数据预处理,可以提高后续步骤的准确性和可靠性。

3. 特征提取特征提取是指从预处理后的数据中提取具有共线性特征的信息。

在共线清洁验证中,常用的特征包括角点、边缘和直线等。

特征提取可以通过计算机视觉算法或机器学习方法实现。

4. 特征匹配特征匹配是指将两个或多个数据集中的特征进行对应,以找出它们之间的共线性关系。

常用的特征匹配算法包括最近邻算法、RANSAC算法和Hough变换等。

特征匹配的目的是找出具有共线性的特征点或特征线。

5. 共线性验证共线性验证是指通过对特征点或特征线进行几何关系的计算,判断它们是否在同一直线上。

常用的共线性验证方法包括线性回归、最小二乘法和最大似然估计等。

共线性验证的结果可以用于定位、导航或物体识别等应用。

三、共线清洁验证的方法共线清洁验证的方法主要包括几何方法和统计方法。

几何方法基于几何关系进行计算,可以提供精确的共线性验证结果。

统计方法基于统计模型进行计算,可以对噪声和误差具有一定的鲁棒性。

1. 几何方法几何方法主要包括线性回归、最小二乘法和最大似然估计等。

专用生产线的清洁验证专用生产线什么时候需要做清洁验证基于风险考虑:专用生产线由于不存在与其他产品的残留物的交叉污染,所以我们可以不用考虑交叉污染的风险,我们只需要考虑污染风险。

污染的风险对于不同类型的产品也不尽相同。

污染物比如外来残留物(非其他产品)对于所有产品类型是通用的,是否需要针对外来物质进行清洁验证取决于生产设备的密闭程度及在清洁过程中是否会引入外来物质,比如非生产用的清洁剂。

另一类外来残留是微生物或内毒素,是否针对其进行清洁验证取决于生产设备生产的产品或中间产品或中间体的相应的质量要求,如果没有这方面的要求,则不需要进行验证。

最后需要考虑的是产品工艺产生的残留物对在该生产设备上生产的产品或中间产品或中间体的质量的影响,比如残留物是否会导致产品的某些杂质(一般是降解杂质或副产物)升高,如果批间存在显著影响,首先批间清洁可能是必须的,再者可能还需要对批间清洁的效果进行确认。

如果批间不存在显著影响,如果不需要考虑微生物或内毒素,则批间清洁甚至都不是必须的,可以采用多批清洁的方法,但是对于多批生产后清洁的累积杂质效应需要进行验证。

专用生产线如何进行清洁验证接着上面的进行分析,首先我们还是要用风险来衡量下,我们清洁的目的到底是为了什么??在此列举一下:1、为了降低外来残留物的量。

注意这里使用的是降低而不是去除。

在这种情况下,我们需要考虑我们的专用生产线中可能会有哪些外来残留物,来自于哪里?对于专用生产线,通常来自于环境或设备本身。

弄清楚了外来残留物后我们就需要具体分析一下这些外来残留物对于我们生产线上生产的产品或中间产品或中间体的质量影响,我们通过什么方式来避免外来物质进入我们的生产设备或生产物料中,比如使用密闭系统,比如使用空调净化系统等,如果这些方式可以有效地降低外来物质的残留风险,那么在这种情况下,清洁相对来说就不是最关键的,清洁的风险相对就较低,即可以考虑不对外来物质的残留风险进行清洁的有效性的确认。

多品种共线是药品生产普遍存在的情况,药品生产质量管理规范(GMP)对共线产品的风险评估和清洁验证有较高要求,多产品共线的污染、交叉污染控制是GMP 检查中重点关注内容。

《国家药品抽检质量状况报告》(2021 年)显示某企业的中药胶囊品种中检出对乙酰氨基酚,该企业生产的其他化学药品中也含有该化学成分,推测为共线生产设备清洗不彻底的残留污染引起。

现场检查中发现,中药品种间共线生产较普遍,且由于中药成分复杂、作用机制不明确、微量成分定量困难等原因,使中药品种共线生产的风险评估和清洁验证的考量点更复杂。

目前中药相关法规要求内容较少,导致中药品种共线生产风险评估和清洁验证的科学性、有效性存在较多问题。

本文归纳了中药共线生产和清洁验证存在的问题,探讨中药共线生产和清洁验证的主要考量点,并进行了中药共线生产清洁风险评估,以期为中药共线生产提供参考。

Part1、中药共线生产和清洁验证常见缺陷在近期中药企业相关检查中发现,存在共线生产和清洁验证相关缺陷较为普遍,部分企业在拟新增品种前未及时开展共线生产风险评估和现有清洁方法适用性评估、部分在产品种未按规定完成3批清洁验证等合规性问题,还存在评估和验证的科学性不充分等问题。

1.1共线风险评估未充分考虑产品特性某颗粒处方含乳香,但该成分易溶于乙醇,难溶于水,且易黏附在设备内壁,难以清洗。

按照FMEA 法进行共线风险评估,将调醇和收膏工序设备清洁不彻底的风险评估为中风险。

实际上,因乳香的溶解特性和物理特性,这两个工序的设备表面均易黏附乳香,存在较大的共线风险隐患。

清洁方案中若只使用水进行清洗,采用该品种指标性成分迷迭香酸(水易溶)进行清洁验证评价,则没有考虑到乳香不同工艺状态下的存在形式和黏附性,在共线生产时可能将乳香成分引入其他品种。

使用乙醇或NaOH 溶液清洗,则基本可解除污染风险。

1.2清洁验证含量测定方法学验证细节导致失败某颗粒开展清洁验证方法学确认,采用迷迭香酸作为检测指标。

【干货】如何做好清洁验证清洁验证概述及四个阶段划分在制药企业中,同一设备可能会用于多种产品的生产,在药品生产结束后,对生产用到的相关设备进行有效的清洁,是防止药品污染和交叉污染的必要手段。

在GMP条款中一直强调关于清洁、防止交叉污染的的条款,早在1963年美国颁布GMP条例(133.4)中就写到“生产设备必须保持洁净有序的状态”。

为了达到相关法规规范的要求,药品生产企业应保证产品的残留可以通过一定的清洁程序从设备表面清除,并提供书面证据证明各种污染和交叉污染已被有效防止。

设备的清洁程序取决于残留物的性质、设备的结构、材质和清洗的方法,对于确定的设备和产品,清洁效果取决于清洗的方法,书面的、确定的清洁方法即所谓的清洁规程。

清洁工艺的运行参数包括清洁剂种类、浓度、接触时间、温度等各种参数。

在制药工业中,清洁的概念是指设备中各种残留物(包括微生物及其代谢产物)的总量低至不影响下批产品的规定的疗效、质量和安全性的状态。

通过有效的清洗,可将上批生产残留在生产设备中的物质减少到不会影响下批产品的疗效、质量和安全性的程度。

清洁验证即对清洁规程的效力进行确认,通过科学的方法采集足够的证据,以证实按规定的方法清洁后的设备,能始终如一的达到预定的清洁标准。

通常的做法是将清洁验证分为四个阶段,方法开发阶段、方案准备阶段、方案实施阶段、验证状态维护阶段,图1将各个阶段进行流程化,以下分别对其进行阐述。

1.开发阶段根据产品性质、设备特点、生产工艺及所使用的原辅料等因素进行实验室模拟,拟定清洁方法并制定清洁规程,对清洁人员进行操作培训。

2.方案准备阶段首先应该准备清洁验证计划,列出清洁验证的设计与策略,对生产设备进行详细考察,确定有代表性的,难清洁的部位作为取样点;计算设备内表面积,根据产品的相关性质选定某种物质作为参照物质,确定清洁后允许的最大残留量为合格标准,验证中通过检验其含量确定设备清洁的程度,必要时还要考察清洁剂的残留量;根据验证共同要。

Subject/主题Lovastatin Tablets 20mg Cleaning Validation Protocol鲨鱼软骨片清洁验证方案文件编号:1. Responsibility职责l QA is responsible for plan the cleaning validation.QA负责整个清洁验证的安排l QC is responsible for sampling and analysis.QC 负责抽样及测试l Production Department is responsible for performing cleaning production equipment.生产部负责设备的清洁.2. Purpose目的The purpose of this cleaning validation protocol is to demonstrate that the cleaning procedure usedto clean JHZ-250B high shear mixer / granulator, three-dimensional mixer,CT-C-2Hot Air Circulating Drier,JZF-400 granulators & mill Korsch PH300-36 Tablet Press,BGD-150Dhigh-efficiency coating machine and DPP-250B blister packaging machine can effectively remove residues of the products manufactured in ZS-650 Vortex Oscillator/Compact Sieve,JHZ-250B high shear mixer / granulator, three-dimensional mixer,CT-C-2Hot Air Circulating Drier,JZF-400 granulators & mill Korsch PH300-36 Tablet Press,BGD-150D high-efficiency coating machine and DPP-250B blister packaging machine to a predetermined level that does not raise any safety concerns.清洗验证方案的目的是证明JHZ-250B高效湿法制粒机、 HLD-1000B型料斗式混合机清洁操作规程、CT-T-II型热风循环烘箱、JZF-400型整粒、粉碎机、Korsch PH-300-36旋转式压片机、BGD-150D型高效包衣机和DPP-250B型多功能自动铝塑包装所使用的清洗程序能够有效地除去产品残留,达到预先确定的限度,从而达到对下批产品无影响。

关于制药企业共线生产产品清洁验证分析摘要:做好制药生产中的清洁工作,能够防止污染与交叉污染等情况的发生,而在实际工作当中,怎样对是否做到有效清洁进行验证,已经成为一项需要迫切解决的难题。

本文结合当前实况,围绕制药企业共线生产的产品,就其清洁情况进行验证,现就其具体思路作一剖析,望能为此领域研究提供些许借鉴。

关键词:制药企业;共线生产;清洁验证在实际生产药品时,每当完成一道生产工序后,便需要对所用设备实施清洁,这样做的目的就是预防可能出现的污染与交叉污染,为药品生产安全提供切实保障。

需要指出的是,在整个制药工业架构当中,清洁实际就是清洗已使用的设备,降低设备当中的各种残留物总量,使其不会对下批产品生产安全及质量造成影响。

针对清洁验证而言,实际就是借助科学方法,选择具有代表性的生产设备,对其局部进行取样,然后检测,最后把检测结果对比于预先设定的标准,并依据已经制定且得到批准的清洁标准操作规程进行清洁,使设备始终满足预定的清洁要求。

本文就制药企业共线生产产品清洁验证思路探讨如下。

1.选择目标物例如片剂产品,一般来讲,同一条生产线,许多产品的生产会共用部分或者全部设备,那么是否需要各产品均需做一次清洁验证?答案是“否”。

一般情况下,仅需在共线产品当中,将最难清洁的产品挑选出来,然后当作目标物便可。

那么对于“最难清洁的目标物”而言,究竟该怎样选择?通常可借助如下指标来进行评价,即批投料量、毒性(LD50)、溶解性及清洁难易程度。

把生产线所囊括的产品,依据上述指标开展综合评分,分值最高的便是目标物。

2.选择取样部位在清洁验证过程中,怎样对取样部位进行合理选择,使所取样品更具代表性,始终是此项操作的难题。

一般情况下,在选择最难清洁部位时,可将如下条件作为参照,即清洁剂难以清洁到的部位、死角、管径变化处、易吸附残留物的部位及流速低、压力小的部位。

3.残留限度标准在清洁验证过程中,明确残留限度尤为重要,同时还是一项尤为复杂的难题,但需要指出的是,若残留限度标准并不明确,便难以开展清洁验证。

清洁验证方案HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】胶囊剂生产设备清洁再验证方案1、验证概述及目的:根据GMP要求,在生产结束后,要对生产设备及操作间进行彻底清洁,以避免造成不同批号或不同品种产品之间的污染和交叉污染,根据各设备的构造、操作、清洁及维修保养操作规程及产品成分在水中的溶解性进行风险分析,选出最差情况的产品;为了验证清洁方法的可靠性及稳定性,对所选的最差情况的产品进行3次清洁验证,每批产品生产结束后,对所有在生产过程中使用的设备及容器具进行清洁,清洁后对设备的物理外观、检测化学残留及微生物残留,要求应低于设定残留限度要求,更好的保证产品质量。

2.验证范围:适用于固体制剂车间所有的胶囊剂生产线设备的清洁验证。

相关设备见下表:3.职责验证小组:3.1.1负责验证方案的制定并实施验证活动。

3.1.2负责验证工作的组织与协调。

3.1.3负责收集、整理清洁验证数据。

3.1.4负责编制验证报告,进行数据汇总、分析、结果评价,得出验证结论。

.质量保证部:3.2.1负责验证管理的日常工作。

3.2.2负责起草验证方案和报告。

3.2.3负责组织和协调验证活动。

3.2.4负责验证过程中的监控及取样。

3.2.5负责拟定检测项目及验证周期。

3.2.6负责收集、整理清洁验证数据,编制验证报告和结果评价。

3.2.7负责发放验证证书。

3.2.8负责管理验证文件并归档保存。

生产部:3.3.1负责审核验证方案和报告。

3.3.2负责验证过程中设备的清洁。

3.3.3负责清洁剂、消毒剂的配制和使用。

3.3.4协助进行设备的维修保养。

工程部:3.4.1负责仪器、仪表、量具的校准。

3.4.2负责设备的维修保养。

3.4.3负责验证方案和报告的审核。

质量控制部:3.5.1负责验证过程中样品的检测,并根据检验结果出具检验报告。

3.5.2负责验证方案和报告的审核。

3.5.3负责检验仪器设备的维护保养。

中药共线生产的风险评估和清洁验证摘要:避孕药与人的生命安全和中医药的发展密切相关。

中药饲料经过加工,其原料选择和制造工艺对传统药物的质量和有效性有显着影响。

药品质量是确保患者安全有效使用药品的前提。

同时,其质量和价格直接关系到广大人民群众对中医的满意度和服务人民健康的能力。

因此,必须加强全过程的监督,医疗机构对中药药材采购和使用的监督和管理还有待加强。

关键词:中药;共线生产;风险评估;清洁验证引言中医药在我国的临床应用已有上千年的历史,其功效和益处越来越受到医生和患者的认可。

尽管对中药不良反应时有发生,但据文献记载,中国对中药不良反应的发生率从2014年的17.1%下降到2019年的10.5%,这表明经过有效控制后,对中药的不良反应发生率逐渐下降。

作为综合性医院,我们应该更加重视中医药的风险管理,这也是医药部门应该承担的责任。

在了解相关信息后,作者认为有必要引入中药风险管理机制。

通过建立药丸质量管理体系、处方评价体系、中药不良反应监测体系,降低中药不良反应的误差率、频率,提高中药处方的可接受率,从被动反应到主动预防控制,确保中药安全合理使用。

1中药清洁验证的主要考量点清洁验证是共线生产风险水平关键要素,是控制交叉污染风险的关键。

某生产线上共线的中药品种若生产工艺相似,根据“非常相似的产品和过程的清洁程序不需要单独验证,‘最坏情况’的验证研究可被接受”的原则,不必对每个产品分别进行清洁验证,可用风险评估的手段评估出清洁不彻底风险最高的品种代表产品来验证清洁程序的有效性。

当采用代表产品进行清洁验证时,要评估和说明选择代表产品的理由和依据,代表产品的选择标准应考虑品种组分群的溶解度、清洁难易度、毒性和活性等。

多产品分阶段性共线生产时,应考虑每个阶段结束后清洁难易程度的影响,批生产最长时间和批生产最大量是清洁验证的评价和挑战依据。

2中药共线生产和清洁验证常见缺陷2.1中药饮片质量存在风险缺乏药品质量标准。

原料药专用生产线的清洁验证到底该怎么玩??在国内的原料药厂经常会遇到这样的情况,大规模生产的采用专线生产的原料药常常遇到一个比较现实的问题,那就是清洁验证该如何做??也许,很多人会说,不是有很多清洁验证的指南文件吗?比如APIC的清洁验证指南。

但是当我们翻看那些关于清洁验证的指南时会发现,那些指南基本都是为多产品共线生产而准备的。

对于专用生产线,并没有比较适用的规则。

曾经在论坛上跟网友辩论过这个问题,个人的观点是专用生产线根本就没有必要做清洁验证,或者说根本就没有清洁验证的概念。

专用生产线的清洁方法实际就是生产工艺的一部分,这些清洁方法应该在工艺验证的同时进行验证。

专用生产线的清洁方法实际是生产工艺的一部分,应该随着工艺验证一起进行。

这种观点看似有时候似乎有些不合理。

因为有人会问,那我们到底还要不要做清洁验证??我们的答案是,你已经做了啊!!清洁工艺也是一种工艺,对于专用生产线来说,它就是生产工艺的一部分,可以跟工艺验证一起完成。

那么为什么多产品共线的清洁方法需要单独做清洁验证呢?那是因为多产品共线的清洁方法没有办法跟生产工艺做到一起,而专用生产线则不同,可以做到一起。

为什么专用生产线的清洁验证可以与工艺验证结合到一起??主要原因是专用生产线的清洁主要考虑的是污染风险而不是交叉污染的风险,专用生产线的清洁可以看做是生产前准备的一部分,可以当做是生产工艺的一个步骤。

这样的思路有何好处??其实最大的好处就是不用再去纠结专用生产线清洁验证的残留限度问题了。

因为是生产工艺的一部分,那么清洁的残留限度就可以结合生产工艺的要求来定,而不是使用繁琐的常规的限度制定方法。

因为残留物本身也会包含在产品的质量指标中,在这里就只需要考虑负荷的问题,而不用去考虑常规的清洁验证残留的毒性等问题,因为产品的质量标准中的各种杂质的限度是已知的,在制定清洁的残留限度的时候只需要基于风险最小化的原则反推即可。

事实上大多数情况下,这种反推常常会得出清洁后的残留限度只需要达到目测无残留即可。

目录1.概述 (2)2.目的 (2)3.验证小组成员及职责 (2)4.清洁验证风险分析 (2)5.文件及培训确认 (4)6.清洁描述 (4)7.清洁评估 (5)8.验证过程 (8)9.验证周期 (9)10.偏差统计分析 (9)1.概述根据2010年版GMP的要求,注射剂投入生产时,与产品直接接触的设备需做清洁验证。

我公司冻干粉针剂生产线注射用XXXXX(50mg)与产品直接接触的设备包括:配液系统、灌装机;间接接触的设备有冻干机、轧盖机。

2.目的证明同产品直接接触的灌装及配液系统按该设备清洁消毒操作规程后,药液管道及设备上残留的污染量达到规定限度标准。

4.清洁验证风险分析4.2高风险项目分析及方案设计5.文件及培训确认(见附件一)确认本验证中涉及的相关规程是否符合要求。

可接受标准:以下文件建立,并且相关人员得到培训,操作规程齐全,并且是最新版本。

6.清洁描述清洗后的陶瓷泵、硅胶管、针头置于SGLAHE-RH1D脉动真空灭菌器中121℃,30 min灭菌。

灭菌后应干燥无水存放时效72小时冻干机冻干箱内表面、板层、冷阱每班生产后清洗冻干机干燥箱的清洁:冻干产品出箱完成,使用无尘洁布将箱内的产品残渣清理干净。

按《SSSSSS型真空冷冻干燥机标准操作规程》进行在线清洗、在线121℃灭菌30分钟,并自动进行真空干燥。

无异物无花斑、水痕、设备见本色。

轧盖机设备表面、传送带、铝震荡盘每班生产后生产结束清洁设备内、外表面,先用浸有注射用水的白色挂钩无尘洁布擦拭一遍,然后再用75%的酒精擦拭消毒一遍。

无异物无花斑、水痕、设备见本色。

7.清洁评估7.1.清洁目标产物的选择:我司生产线目前有以下品种共线生产。

名称最大日剂量最小日剂量批量(kg)LD50注射用XXXXX 300mg(vi)50mg(vi)13.18 125注射用YYYYY 70mg(vi)35mg(vi)12.51 40注射用PPPPP 80mg(vi)40mg(vi)20.16 45注射用AAAAA 80mg(vi)20mg(vi)10.24 35清洁前的选择注射用PPPPP作为计算依据,清洁后选择批量最小的产品(注射用AAAAA)进行计算。

7.2.残留限度计算7.2.1直接接触部分面积设备名称表面积配液罐0.666m2药液输送管道0.1256 m2灌装机陶瓷泵、硅胶管、针头(各12套)0.148 m2贮液罐0.424 m2合计 1.3636 m27.2.2.基于日治疗剂量的计算标准:MACO [mg/kg] 最大允许携带量MSD(X) [活性成分mg]前一产品的最小单剂量MDD(Y) [mg],后一产品最大日服用量,如每日服用的总片重1000000 mg 与kg 的换算因子SF 安全因子制剂的安全因子可设为1000前一产品后一产品注射用XXXXX 注射用YYYYY 注射用PPPPP 注射用AAAAA7.2.3.基于毒性的基础计算NOEL[mg] 安全量LD50(X) [mg/kg] 活性成分的半数致死量 70 70 kg ,成人平均体重ADI [活性药物成分 mg] 可接受的每日涉入量 SF 对于药品,安全因子为 1000MACO[mg/kg] 最大允许携带量ADI[活性药物成分 mg] 可接受的每日涉入量 1000000 mg 与 kg 的换算因子MDD(Y) [mg],最大日服用量,如每日服用的总片重注射用XXXXX ——116.67 133.33 66.67 注射用YYYYY714.29 ——437.50 285.71 注射用PPPPP 625.00437.50——250.00 注射用AAAAA625.00437.50500.00——前一产品 后一产品注射用XXXXX注射用YYYYY注射用PPPPP注射用AAAAA7.2.4.基于浓度限度(通用限度10ppm 为标准)7.2.5.单位面积设备表面残留限度计算MACO [mg/kg] 最大允许携带量 MBS 后一产品的最小批量[kg]A total 所有与产品接触的设备总表面积[m 2]基于日治疗量的限度(最小MACO 66.67ppm 为标准) 残留限度(mg/cm 2)=10.24kg*66.67ppm ÷13636cm 2=0.05(mg/cm 2)基于基于毒性的限度(最小MACO 4.08ppm 为标准) 残留限度(mg/cm 2)=10.24kg*4.08ppm ÷13636cm 2=0.003(mg/cm 2)基于浓度限度(MACO 10ppm 为标准)残留限度(mg/cm 2)=10.24kg*10ppm ÷13636cm 2=0.0075(mg/cm 2)7.2.6.标准确定:擦拭回收率经验证为80%, 擦拭面积为25 cm 2,溶解于50ml 注射用水中,按照7.2.2基于日治疗剂量计算标准为 66.67ppm,按照7.2.3基于浓度限度计算标准为4.08ppm,因此我们使用更严格的标准,按照7.2.3计算标准为4.08ppm 换算单位面积设备表面残留限度0.003(mg/cm 2)作为最终的残留标准。

在产品生产时,进行至少3次的残留物限度检查,作为清洁确认,也作为本验证的附件。

7.3.取样注射用XXXXX——4.675.254.08注射用YYYYY62.50——22.5017.50注射用PPPPP54.6917.50——15.31注射用AAAAA54.6917.5019.69——7.3.1.取样点:根据风险识别,配液系统最难清洁的部位为2个罐体的顶部、加料口及输送管道内表面;灌装机最难清洁部位为胶硅管内表面、陶瓷泵内表面、贮液罐底阀接口。

7.3.2.取样方法:擦拭取样。

7.3.3.取样人:QA7.3.4.取样工具准备:A.5只洁净干燥具塞玻璃试管,标为1、2、3、4。

每个试管中加入50ml注射用水。

B.一包无菌棉签C.无菌剪刀7.4.检测7.4.1.按照《TOC-VWP型总有机碳测定仪操作规程》对5份样品进行检测7.4.2.可接受标准:0.3*10-2mg/cm2×25cm2×80%/0.05L=1.2mg/L(ppm)7.4.3.换算方式:由于采用TOC作为残留无检验方法,其结果应进行相应折算还原至以活性成分残留表8.验证过程:8.1配液系统清洁灭菌8.1.1配液完成后,确认药液已全部输送到灌装工序后,操作人员按《冻干粉针制剂生产线配料罐清洁灭菌操作规程》进行清洁,待下批生产前再进行灭菌。

8.1.2.配液系统取样操作:将无菌采样棉签头部完全浸入试管,取出采样棉签,在试管壁上挤去多余的水。

将棉签头按在取样表面,用力使其稍弯曲,平稳而缓慢的擦拭取样表面,在向前移动的同时将其从一边移到另一边。

擦拭过程应覆盖整个表面,面积为25cm2。

然后翻转取样棉签,让取样棉签的另一面也在同一块地方进行擦拭,擦拭方向与前次擦拭移动方向垂直(取样示意图如下)。

完成后,用剪刀剪下棉签头并放入具塞试管中,加塞,一只放入直接剪下的棉签头并做为空白,检测结果应扣除空白。

可接受标准≦1.56ppm8.1.3.清洁完成后QA对活性成分取样点擦拭取样,同时对罐体进行目检结果填入附件三。

8.2.灌装机清洁:生产结束后,灌装操作人员将灌装零部件退至容器具洗室,准备组人员严格按《冻干粉针制剂生产线洁净区容器具清洗消毒操作规程》、《西林瓶灌装机清洁标准操作规程》进行清洁或灭菌,QA在灌装室A级层流下取样进行点进行取样,同时进行目检。

标准:无可见的残留物及花斑;8.2.1.灌装机取样操作:将清洁后的硅橡胶管纵向剖开,用棉签擦拭硅橡胶管的内表面;陶瓷泵内表面、贮液罐底阀接口则按如下示意图擦拭取样。

完成后,用剪刀剪下棉签头并放入具塞试管中,加塞,一只放入直接剪下的棉签头并做为空白,检测结果应扣除空白。

可接受标准≦1.56ppm8.3.冻干机清洗灭菌方法:每批生产结束后,灌装操作人确认产品全部出箱后,按《SSSSSS型真空冷冻干燥机清洁标准操作规程》使用无尘洁布将箱内的产品残渣清理干净。

再通知冻干操作人员按《SSSSSS 型真空冷冻干燥机标准操作规程》进行在线清洗。

(见附件三 )(清洁完成后填写《SSSSSS型真空冷冻干燥机清洁记录》)8.1.3 应对注射用水的质量进行检查,确保所使用的注射用水为符合标准的。

(见附件四)8.4.轧盖机清洗消毒方法:每批生产结束后,轧盖操作人员按《TTTTT型多功能轧盖机清洁标准操作规程》对轧盖机进行清洁后,由QA对轧盖机进行目检是否合格。

轧盖机转盘表面无异物、无花斑、水痕则判定合格,否则为不合格。

(清洁完成后填写《TTTTT型多功能轧盖机清洁记录》记录)9.验证周期:9.1.该清洁验证周期暂定一年。

主要考察项目为清洁后活性成分残留、灭菌挑战试验。

9.2.厂房或配液系统进行重大维修或变更后应进行完整的清洗灭菌验证。

9.3.新增品种应经过风险评估确定清洁验证的深度9.4.清洁程序(清洁剂)发生变更时,应经过风险评估确定清洁验证的深度10.偏差统计分析验证过程中产生的偏差按照公司的偏差管理程序进行详细记录并分析偏差原因。

(见附件五)目的:确认本验证中涉及的相关规程是否符合要求。

方法:按照下表检查可接受标准:以下文件建立,并且相关人员得到培训操作规程齐全,并且是最新版本。

文件名称是否建立是否培训检查人《冻干粉针制剂生产线配料罐清洁灭菌操作规程》是□ 否□是□ 否□《冻干粉针制剂生产线洁净区容器具清洗消毒操是□ 否□是□ 否□作规程》《细菌内毒素检查法操作规程》是□ 否□是□ 否□《可见异物检查法操作规程》是□ 否□是□ 否□附件二:清洗灭菌记录表二灌装机清洁记录表三冻干机清洗灭菌记录附件四:注射用水质量检查。