耐火材料结合剂的性质

- 格式:docx

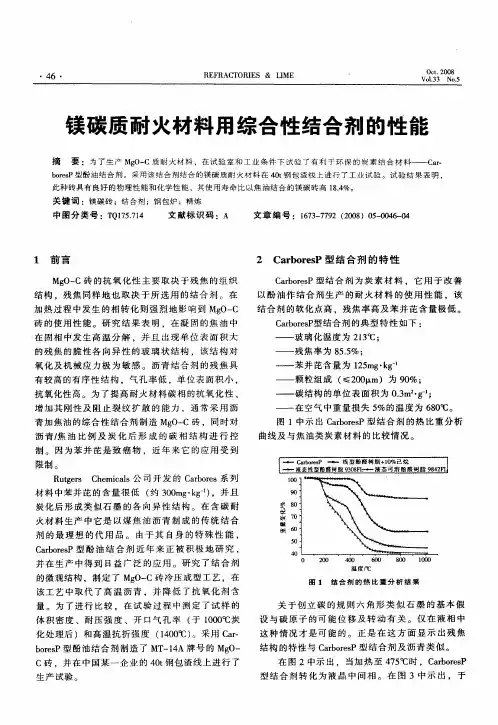

- 大小:11.52 KB

- 文档页数:5

不烧镁质耐火材料磷酸盐结合剂组成的研究一、研究背景不烧镁质耐火材料是一种重要的高温耐火材料,广泛应用于冶金、玻璃、陶瓷等行业。

然而,在高温条件下,不烧镁质耐火材料容易发生脱镁现象,导致材料破损和性能下降。

为了提高不烧镁质耐火材料的性能和使用寿命,研究人员开始探索添加剂的应用,其中磷酸盐结合剂成为一种重要的研究方向。

二、磷酸盐结合剂的种类和作用机制磷酸盐结合剂是一种可以与不烧镁质耐火材料中的主要成分镁铝砂发生反应的添加剂。

根据磷酸盐结合剂的不同成分和结构,可以分为无机磷酸盐结合剂和有机磷酸盐结合剂两大类。

无机磷酸盐结合剂具有较高的化学稳定性和耐高温性能,可以与镁铝砂中的氧化镁和氧化铝反应生成稳定的磷酸镁铝盐化合物,从而提高耐火材料的耐高温性能。

有机磷酸盐结合剂具有较高的粘结能力和流动性,可以填充耐火材料中的孔隙,增强材料的致密性和机械强度,提高耐火材料的抗渣侵蚀性能。

三、磷酸盐结合剂的选择和添加量在选择磷酸盐结合剂时,需要考虑其与不烧镁质耐火材料中的其他成分的相容性和反应性。

一般来说,无机磷酸盐结合剂与不烧镁质耐火材料的相容性较好,可以选择添加量较大的无机磷酸盐结合剂。

而有机磷酸盐结合剂的选择需要考虑其与其他添加剂的相容性和流动性,一般选择添加量较小的有机磷酸盐结合剂。

四、磷酸盐结合剂对不烧镁质耐火材料性能的影响磷酸盐结合剂的添加可以显著提高不烧镁质耐火材料的耐火度和抗渣侵蚀性能。

研究表明,添加磷酸盐结合剂后,不烧镁质耐火材料的热稳定性和热震性能得到了明显提高。

磷酸盐结合剂可以降低不烧镁质耐火材料的脱镁速率,减少材料的破损和性能下降。

此外,磷酸盐结合剂还可以填充材料中的孔隙,增强材料的致密性和机械强度,提高材料的抗渣侵蚀性能。

五、结论通过对不烧镁质耐火材料磷酸盐结合剂组成的研究可以得出结论:磷酸盐结合剂是一种重要的耐火材料添加剂,可以显著提高不烧镁质耐火材料的性能和使用寿命。

选择合适的磷酸盐结合剂和添加量可以优化耐火材料的结构和性能,提高其耐高温和抗渣侵蚀性能。

书山有路勤为径,学海无涯苦作舟

耐火粘土的性质与用途

耐火粘土是指耐火度大于1580℃的粘土。

软质粘土:一般呈土状或似土状,常为细颗粒的碎屑物组成,其粒径多小于0.005mm,有时也伴有一些较粗的颗粒。

其特性是在水中容易浸散,与水或其他液体拌合后,能形成可塑性泥团,具有较大的粘性,在制做耐火制品时,常用作结合剂;半软质粘土的浸散性较差,在水中浸散较慢或只能部分浸散,在制做耐火制品时,也常用作结合剂;硬质粘土呈块状,也有板片状。

一般在水中不浸散,耐火性能较好,为耐火制品的主要原料,在制做耐火砖和其它耐火制品时,常烧成熟料使用或部分烧成熟料使用;高铝粘土耐火性能好,硬度和比重也较大,常用以制做较高级的耐火制品。

耐火粘土主要用于冶金、机械等工业部门,其次是轻工、建材、化工、国防等部门。

工业上通常将耐火粘土作为耐火材料的一种原料使用,一般用作粘土质耐火材料和高铝质耐火材料。

当用作粘土质耐火材料时,可以制做一般工业炉用耐火制品(加热炉、热处理炉)、高炉用粘土质耐火制品,热风炉用粘土质耐火制品、盛钢桶用粘土质衬砖、盛钢桶内铸钢用粘土质耐火制品、浇铸用粘土质耐火制品、其他粘土质耐火制品(无专门标准规定的粘土质耐火制品)、粘土质耐火泥、化铁炉用粘土质耐火制品及半硅质耐火制品、玻璃窑用大型粘土质耐火制品(砌筑玻璃窑用)、锅炉用粘土质耐火制品(机车锅炉燃烧室和蒸汽锅炉用)、冶金焦炉用粘土质耐火制品及半硅质耐火制品。

此外还用做不定型耐火材料的骨料和粉料、粘土质耐火混凝土(硅酸盐水泥耐火混凝土、水玻璃耐火混凝土)耐火纤维等。

用作高铝质耐火材料时可以制做高铝质耐火制品(无专门标准规定的耐火制品)、炼钢电炉顶用高铝质耐火制品、盛钢桶用高铝质衬砖、盛钢桶内铸钢用高。

磷酸盐结合耐火材料

1. 简介

磷酸盐结合耐火材料是以磷酸盐为结合剂,结合耐火材料如氧化铝、硅灰石等制成的一种新型耐火材料。

它克服了传统耐火材料高温下强度下降快、抗渗透性能差等缺陷。

2. 原理

磷酸盐在高温下会发生化学反应生成稳定的结晶相,从而提高材料的耐火性能。

同时磷酸盐作为结合相,增强了耐火材料的结构强度和抗渗透性。

3. 性能

- 耐火性能优异,使用温度可达1700℃以上

- 高温下保持较高的强度和抗渗透性

- 热震性能好,可耐受严酷的热冲击环境

- 无毒环保,制备过程无污染

4. 应用领域

磷酸盐结合耐火材料广泛应用于冶金、玻璃、化工等行业的高温窑炉等耐火砖、浇注料等耐火材料领域。

磷酸盐结合耐火材料是一种新型耐火材料,具有卓越的耐火性能和力学性能,在高温工业领域有着广阔的应用前景。

不定形耐火材料是指:由一定颗粒级配的耐火集料(骨料和粉料),结合剂和外加剂组成的湿状一或半湿状、或干状,可直接用于构筑或修补工业窑炉衬体的耐火材料称为不定形耐火材料。

此类材料构筑衬体可形成无接缝整体内衬。

同烧成耐火制品比较,不定形耐火材料具有如下特点:(1)制备工艺简单,生产周期短,劳动生产率高;(2)适应性强,使用时不受工业窑炉结构形状限制,可制成任意形状;(3)整体性好,气密性好,热阻大,可降低工业炉热损失、省能源;(4)便于机械化施工,省工省时;(5)对于损坏的工业炉内衬易于用不定形耐火材料进行修补,延长衬体使用寿命、降低耐火材料消耗。

因此不定形耐火材料现己逐渐取代大部份烧成耐火制品而得到广泛应用,在冶金工业使用不定形耐火材料的比例己郑州玉发集团是中国最大的白刚玉生产商,和中科院上海硅酸盐研究所成立玉发新材料研究中心研究生产多品种α氧化铝。

专注白刚玉和煅烧α氧化铝近30年,因为专注所以专业,联系QQ2596686490,电话156390七七八八一。

占耐火材料总使用量的一半以上。

按施工工艺分类,不定形耐火材料可分为如下七大类:浇注耐火材料、可塑耐火材料、喷射耐火材料、涂抹(覆)耐火材料、挤压(压注)耐火材料、投射耐火材料、干式振捣(或填充)耐火材料等。

不定形耐火材料的制备工艺,包括材质的选择、颗粒级配的确定、结合剂和外加剂的选用、以及加工流程的确定,是根据使用条件和使用环境、以及所采用的施工方法来确定的。

配制不定形耐火材料的粒状原材料总称为耐火集料。

耐火集料分为骨料和粉料,集料颗粒粒径大于0.088mm(或0.074mm)的称为骨料,在不定形耐火材料中起骨架作用。

集料颗粒小于0.088mm(或0.074mm)称为粉料,由于它起着包埋骨料或充填于骨料颗粒之间空隙的作用,因此又称为基质,其中0.088mm至l0μm 的称为细粉,小于l0μm的称为超细粉(或微粉)。

我们可以根据Andreassn或者Dinger-funk粒度分布方程来进行颗粒级配。

耐火材料结合剂耐火材料结合剂是一种用于耐火材料制备的关键材料,它能够有效地提高耐火材料的耐火性能和使用寿命。

在工业生产和建筑领域,耐火材料结合剂发挥着重要的作用,因此对其性能和应用有着广泛的研究和应用价值。

首先,耐火材料结合剂的种类多样,常见的有硅酸盐结合剂、铝酸盐结合剂、磷酸盐结合剂等。

这些结合剂能够与耐火材料中的氧化铝、硅酸盐等主要成分发生化学反应,形成高温下稳定的结合相,从而提高耐火材料的抗热震性和抗侵蚀性能。

此外,结合剂的添加还能够改善耐火材料的成型性能和加工工艺,使其更易于制备成各种形状和尺寸的制品,满足不同工程的需要。

其次,耐火材料结合剂的性能对耐火制品的性能有着直接的影响。

优质的结合剂能够提高耐火材料的热稳定性和热膨胀系数,使其在高温下不易发生热膨胀和热脆化现象,从而延长其使用寿命。

同时,结合剂的添加还能够改善耐火材料的耐侵蚀性能,使其在酸碱腐蚀环境中具有更好的稳定性和耐久性。

因此,在耐火材料的配方设计和制备过程中,选择合适的结合剂并控制其添加量是至关重要的。

另外,随着工业技术的不断发展,耐火材料结合剂的研究也在不断深化和创新。

传统的硅酸盐、铝酸盐等无机结合剂已经不能完全满足高温、耐侵蚀、耐热震等特殊工程要求,因此新型的有机无机复合结合剂、纳米级结合剂等也在逐渐得到应用和研究。

这些新型结合剂不仅能够提高耐火材料的性能,还能够降低制备成本和改善加工工艺,具有广阔的应用前景。

总的来说,耐火材料结合剂作为耐火材料制备的重要辅助材料,对耐火制品的性能和使用寿命有着重要的影响。

在今后的研究和应用中,需要进一步深化对结合剂的性能和作用机制的认识,加强对新型结合剂的研究和开发,为提高耐火材料的性能和促进工业发展做出更大的贡献。

耐火材料结合剂的6大结合机理及选用原则耐火材料结合剂的结合机理结合剂的种类不同,其结合散状耐火原料的机理也有所区别。

常见耐火材料结合剂的结合机理主要有以下几种:1水化结合即在常温下通过结合剂与水发生水化反应生成的水化产物而产生结合作用。

水泥类结合剂一般都是水化结合机理,如铝酸钙水泥遇水后发生水解和水化反应生成六方片状或针状CAH10(CaO·Al2O3·10H2O)、C2AH8(CaO·Al2O3·H2O)和立方粒状C3AH6(3CaO·Al2O3·6H2O)晶体和氧化铝凝胶体,形成凝聚一结晶网而产生结合。

2化学结合通过结合剂与硬化剂(促凝剂)之间的反应,或者结合剂与耐火原料在常温或高于常温而低于烧结温度的范围内发生反应生成具有结合作用的化合物而产生结合。

气硬性结合剂和部分热硬性结合剂属于这种结合机理,例如水玻璃结合剂与氟硅酸钠硬化剂发生反应生成的水溶胶SiO2·nH2O经脱水形成硅氧烷(Si-O-Si)网络结构而产生结合强度;磷酸二氢铝结合剂加MgO硬化剂时,在常温下即可发生脱水和交联反应而产生结合强度。

3缩聚结合借助于催化剂或交联剂,结合剂发生缩聚反应形成网络状结构而产生结合强度。

例如甲阶酚醛树脂加酸作催化剂或受热时都可产生缩聚反应。

4陶瓷结合通过耐火原料或耐火原料与加入的烧结助剂在高温下形成的液相而产生结合。

陶瓷结合实际上是一种由液相烧结而产生的结合。

在耐火材料坯体中,耐火度较低的原料或耐火原料与助烧剂发生反应首先产生粘性液相使散状原料粘结在一起,随温度的提高,依靠液一固相反应生成具有更高熔融温度的新物相而产生坚固的结合。

5粘着结合借助于吸附作用、扩散作用和静电作用等物理作用而将散状耐火原料结合在一起。

吸附作用有物理吸附和化学吸附,是依靠分子间的相互作用力一一范德华力而产生结合;扩散作用是在分子热运动的作用下,结合剂与被结合物的分子发生相互扩散,在界面上形成扩散层从而产生结合:静电作用,即若结合剂与被结合物的界面存在着双电层,双电层的静电引力可产生结合作用。

耐火材料常使用的结合剂包括以下几种:

硅酸盐结合剂:硅酸盐结合剂是最常用的耐火材料结合剂之一。

它主要由硅酸盐水泥、水玻璃等组成。

硅酸盐结合剂能够在高温下形成结合物质,使耐火材料具有较好的耐高温性能。

磷酸盐结合剂:磷酸盐结合剂通常使用磷酸盐酸水溶液,如磷酸、亚磷酸等。

磷酸盐结合剂在高温下可以形成磷酸盐结晶,提高耐火材料的强度和耐火性能。

有机结合剂:有机结合剂主要是有机胶粘剂,如甲基纤维素、聚丙烯酸酯等。

这些有机结合剂能够在耐火材料中形成有机胶凝物,提高耐火材料的粘结强度。

硼酸盐结合剂:硼酸盐结合剂包括硼酸、硼酸钠等。

硼酸盐结合剂能够在高温下形成硼酸盐玻璃相,提高耐火材料的耐高温性能和抗腐蚀性能。

硅氮结合剂:硅氮结合剂主要是氮化硅和硅酸钾等组成的混合物。

硅氮结合剂在高温下能够形成氮化硅结晶,提高耐火材料的强度和耐高温性能。

选择适当的结合剂取决于耐火材料的具体应用和性能要求。

不同的结合剂在耐火材料的制备过程中起到不同的作用,可以提高耐火材料的强度、抗腐蚀性能和耐高温性能。

联合剂把由耐火粗颗粒料和粉料构成的散状耐火资料胶结在一同的物质,又称“胶结剂” 。

用作耐火资料的联合剂,不只要求拥有较好的冷态和热态联合强度,并且要求拥有较好的施工 ( 成型 ) 性能和使用性能。

分类耐火资料,特别是不定形耐火资料所用的联合剂,随被联合资料的性能及用途不一样而不一样,品种众多,一般按联合剂的化学性质和联合剂的硬化条件分类。

按联合剂的化学性质分有无机联合剂和有机联合剂。

(1)无机联合剂。

按其化合物性质可分为 6 类。

第 1 类为硅酸盐类。

包含硅酸钙水泥、水玻璃 ( 包含硅酸钠、硅酸钾水玻璃 ) 和联合黏土。

第 2 类为铝酸盐类。

包含一般铝酸钙水泥( 也称矾土水泥或高铝水泥) 、纯铝酸钙水泥、铝酸钡水泥、含尖晶石铝酸钙水泥等。

第3 类为磷酸盐类。

包含磷酸、磷酸二氢铝、磷酸镁、磷酸铵、铝铬磷酸盐、三聚磷酸钠、六偏磷酸钠等。

第 4 类为硫酸盐类。

包含硫酸镁、硫酸铝、硫酸铁等。

第5类为氯化物类。

包含氯化镁( 卤水 ) 、氯化铁、聚合氯化铝( 又称碱式氯化铝 ) 等。

第 6 类为溶胶类。

包含硅溶胶、铝溶胶、硅铝溶胶等。

(2)有机联合剂。

按制取方法分为两类。

第l 类为天然有机物,即从天然有机物中分别出的,包含淀粉、糊精、阿拉伯树胶、海藻酸钠、纸浆废液、焦油和沥青等。

第2类为合成有机物,即经过化学反响或缩聚反响而合成的,包含甲阶酚醛树脂、线性酚醛树脂 ( 又称酚醛清漆 ) 、环氧树脂、 t 聚胺脂树脂、脲醛树脂、聚醋酸己烯脂、聚苯己烯、硅酸己酯、聚己烯醇类树脂、呋喃树脂等等。

按联合剂硬化条件分有水硬性、气硬性和热硬性联合剂。

(1)水硬性联合剂。

加入散状耐火资料集猜中、加水混淆平均并成型后,在湿润条件下保养才能发生正常的凝固与硬化的联合剂,如硅酸盐水泥、铝酸盐水泥。

(2) 气硬性联合剂。

与散状耐火资料集料混淆成型后,在自然干燥条件( 常温 ) 下养护即可发生凝固与硬化的联合剂,这种联合剂使用时一般要加硬化剂,如水玻璃加氟硅酸钠,磷酸或磷酸二氢铝加铝酸钙水泥或氧化镁,氧化硅微粉加铝酸钙水泥或氧化镁等。

【超全】一文让你了解耐火材料所有的浇注料,内附部分浇注料技术配比耐火浇注料是一种不经煅烧,加水搅拌后具有较好流动性的新型耐火材料,是不定形耐火材料中的一个重要品种。

由耐火骨料、耐火粉料和胶结剂(或另掺外加剂)按一定比例组成的混合料。

可以以散状形式出厂,也可制作成预制件。

耐火浇注料通常可按胶结剂种类、耐火骨料品种以及气孔率大小分类。

按胶结剂种类和结合方式分为:①水合结合的浇注料,如硅酸盐水泥结合耐火浇注料;铝酸盐水泥结合耐火浇注料;ρ-Al2O3结合耐火浇注料。

②水合结合加凝聚结合的浇注料,如低水泥结合耐火浇注料,超低水泥结合耐火浇注料。

③凝聚结合的浇注料,如黏土结合耐火浇注料,超微粉结合耐火浇注料,硅溶胶或铝溶胶结合耐火浇注料。

④化学结合的浇注料,如水玻璃结合耐火浇注料,磷酸及磷酸盐结合耐火浇注料,聚磷酸盐结合耐火浇注料,硫酸盐结合的耐火浇注料以及酚醛树脂结合的浇注料等。

按耐火原料品种分为硅质,半硅质,黏土质,髙铝质,刚玉质,镁质,尖晶石质以及特殊骨料耐火浇注枓(特殊骨料包括碳化硅、铬渣和锆英石等按气孔率分又为致密浇注料和轻质浇注料。

硅酸盐结合耐火浇注料是以普通硅酸盐水泥、矿渣硅酸盐水泥和硅酸盐耐热水泥等为胶结料,与耐火骨料、粉料配制而成。

其使用温度为700-1200℃,可用于整体承重耐热结构和窑炉内衬,特别是在热工设备基础和底板烟道、烟囱内衬以及热贮矿槽等工程中应用较多。

其材料组成与使用范围见下表。

按胶结剂种类不同可分为矾土水泥耐火浇注料、铝-60水泥耐火浇注料、低钙铝酸盐水泥浇注料利纯铝酸钙水泥耐火浇注料等。

铝睃盐水泥耐火浇注料具有快硬高强、热籐稳定性好、耐火度髙等特点,因此广泛应用于冶金、石油化工、水电、建材和机械等工业部门的一般工业窑炉和热工设备上,其最髙使用温度为1400-100℃,有的可达1800℃左右。

A 普通铝酸盐水泥结合耐火浇注料普通铝酸钙水泥结合耐火浇注料常用的胶结剂为矾土水泥、铝-60水泥、低钙铝酸盐水泥。

糖蜜在耐火材料中的作用

1. 结合剂:糖蜜可以作为耐火材料的结合剂,帮助将耐火颗粒或粉末粘合在一起,形成具有一定强度和形状的耐火制品。

糖蜜在高温下能够发生化学反应,形成坚硬的结合相,从而增强耐火材料的结构稳定性。

2. 润滑剂:在耐火材料的制备过程中,糖蜜可以作为润滑剂,改善耐火材料的加工性能。

它能够减少颗粒之间的摩擦力,使物料更容易流动和成型,从而提高生产效率和产品质量。

3. 抗水化性:糖蜜具有一定的抗水化性能,可以减少耐火材料在储存和使用过程中与水接触时的水化反应。

这有助于保持耐火材料的性能稳定,延长其使用寿命。

4. 烧结促进剂:糖蜜在高温下可以分解产生还原性气体,这些气体能够促进耐火材料的烧结过程。

它可以加速晶粒的生长和结合,提高耐火材料的致密性和强度。

需要注意的是,糖蜜在耐火材料中的具体作用可能会因耐火材料的类型、配方和使用条件而有所差异。

在实际应用中,需要根据具体情况进行选择和调整。

总的来说,糖蜜作为一种多功能添加剂,在耐火材料中可以起到结合、润滑、抗水化和烧结促进等作用,有助于改善耐火材料的性能和质量。

耐火浇注料结合体系的发展与应用作者:张勤学黄育飞来源:《城市建设理论研究》2012年第34期摘要综述了不定形耐火浇注料与不同结合体系结合浇注料的发展与应用,具体阐述了MgO-SiO2-H2O、水泥、ρ-Al2O3及溶胶结合浇注料的特点与应用,总结了今后不定形耐火浇注料的发展方向。

关键词浇注料,MgO-SiO2-H2O,水泥,ρ-Al2O3,溶胶中图分类号: TQ175.7 文献标识码: A 文章编号:引言不定形耐火材料是一种不经锻烧的新型耐火材料。

它是由骨料、粉料、结合剂、添加剂按一定比例配制混合而成的混合集料,多数情况在使用现场成型,造形任意,在烘烤后即可投入使用,也可在生产车间先预制成型,经简单处理后运抵使用现场安装投入使用。

近几年來,随着耐火材料所服务的钢铁等高温工业的快速发展,不定形耐火材料以其工艺简单,施工方便,整体性好,节能降耗等优点,越来越被广泛关注和认可,与不定形耐火材料相关的新技术、新工艺、新方法和新装备也不断涌现[1-3]。

其技术特点开始向高纯、复合、功能方向发展[2,3]。

目前我国不定形耐火材料的产量已达到耐火材料总产量的三分之一以上,已广泛应用于各类冶金,建材及石化领域。

不定形耐火浇注料的发展耐火浇注料是一种由耐火物料制成的粒状和粉状材料,并加入一定量结合剂、添加剂和水分共同组成。

同其他不定形耐火材料相比,耐火浇注料结合剂和水分含量较高,流动性较好,故可根据使用条件对所用材质和结合剂加以选择,因而浇注料种类很多,应用非常广泛,为主要的不定形耐火材料。

随着不定形耐火材料的不断进步,耐火浇注料的发展也进入相对成熟阶段。

开发出了微粉、硅溶胶、铝溶胶及低水泥、超低水泥等结合的浇注料,减少了浇注料中杂质的含量,使浇注料的结合机理发生了显著的变化,显著提高了耐火浇注料的高温物理、力学性能[1]。

耐火浇注料的许多性质不仅受骨料与粉料的材质和颗粒级配影响,在相当大程度上也取决于结合剂的品种和数量。

耐火材料结合剂的作用

耐火材料结合剂是一种用于将耐火材料粘合在一起的物质,其作用主要体现在以下几个方面:

1. 粘合作用,耐火材料结合剂的主要作用是将耐火材料粘合在一起,形成坚固的整体结构。

这有助于提高耐火材料的耐久性和稳定性,使其能够承受高温和化学侵蚀。

2. 填充作用,耐火材料结合剂可以填充耐火材料之间的空隙,提高整体密实度,从而减少热量和气体的传导,增强耐火材料的隔热性能。

3. 抗震作用,耐火材料结合剂可以增加耐火材料的抗震性能,使其在振动或冲击下不易破损,提高耐火结构的稳定性和安全性。

4. 抗渗透作用,耐火材料结合剂可以填塞耐火材料表面的微孔和裂缝,减少渗透介质的进入,提高耐火材料的抗渗透性能。

5. 促进烧结作用,在耐火材料的烧结过程中,结合剂可以起到助烧的作用,促进耐火材料颗粒之间的结合,提高耐火材料的强度

和稳定性。

总的来说,耐火材料结合剂的作用是通过粘合、填充、抗震、抗渗透和促进烧结等多种方式,提高耐火材料的整体性能,使其能够在高温、化学侵蚀等恶劣环境下发挥更好的作用。

耐火材料高温结合剂耐火材料高温结合剂是一种能够在高温条件下将耐火材料固定的化学剂。

它广泛应用于一些特殊环境中,比如高温炉子、炉垫、隔热材料、尖晶石钢铁冶金、电子陶瓷工业等。

高温结合剂是一种特殊的热固性树脂,其分子结构基本上不会变化,即使在不同温度,其它物质相继分解、氧化或蒸发,其分解温度也很高。

因此,在高温环境中能够保持其稳定性和特殊的物理功能。

高温结合剂通常可以分为两类:一类是无机材料结合剂,包括硅酸盐结合剂、氮化硅结合剂、氮化铍结合剂、氧化铝结合剂、氧化钛结合剂等;另一类是有机材料结合剂,包括环氧树脂结合剂、酚醛树脂结合剂等。

无机材料结合剂的优点是其化学稳定性好、材料成本相对较低、能够进行长时间的加热处理,并且能够抵抗许多酸、碱、金属等化学腐蚀。

此外,硅酸盐结合剂具有高温调节性能,能够在高温下将材料固结在一起,还可以改变材料的各种物理性能。

但是,无机材料结合剂的缺点是其出现裂缝和容易磨损。

有机材料结合剂以其粘结力强、易操作等优点而受到广泛推崇。

有机材料结合剂通常需要在低温下制备,在干燥后在高温下固化。

由于其高温性能很好,因此经常用于耐火产品的生产。

除了以上两类结合剂,还有一些其他的结合剂。

比如金属粉末结合剂能够在高温环境下形成粘合力很强的层次结构;陶瓷材料结合剂是指通过在材料粉末中添加一些聚合物等胶类物质,然后将其在高温中均匀地混合在一起,使其微结构得到完善,能够提高陶瓷材料的耐温性等物理性能。

此外,氧化钆等高能材料耐火粘合剂也是在一些特殊环境下应用的重要材料。

实际上,高温结合剂的种类是非常多的,但是无论是有机结合剂还是无机结合剂,都有其各自的优点和缺点。

因此,在使用的过程中,需要根据具体情况来选择使用。

例如,在金属的工业生产中,常常使用氮化硅的无机结合剂来令金属粉末固体化。

在电子工业中,常常使用环氧树脂结合剂来固体化电子陶瓷材料等。

总之,高温结合剂是一种在高温环境下保持稳定性的化学物质,它由于其独特的化学结构和物理性质,可以用在各种特殊环境和工业产品中。

结合剂

把由耐火粗颗粒料和粉料组成的散状耐火材料胶结在一起的物质,又称“胶结剂”。

用作耐火材料的结合剂,不但要求具有较好的冷态和热态结合强度,而且要求具有较好的施工(成型)性能和使用性能。

分类耐火材料,尤其是不定形耐火材料所用的结合剂,随被结合材料的性能及用途不同而不同,品种繁多,一般按结合剂的化学性质和结合剂的硬化条件分类。

按结合剂的化学性质分有无机结合剂和有机结合剂。

(1)无机结合剂。

按其化合物性质可分为6类。

第1类为硅酸盐类。

包括硅酸钙水泥、水玻璃(包括硅酸钠、硅酸钾水玻璃)和结合粘土。

第2类为铝酸盐类。

包括普通铝酸钙水泥(也称矾土水泥或高铝水泥)、纯铝酸钙水泥、铝酸钡水泥、含尖晶石铝酸钙水泥等。

第3类为磷酸盐类。

包括磷酸、磷酸二氢铝、磷酸镁、磷酸铵、铝铬磷酸盐、三聚磷酸钠、六偏磷酸钠等。

第4类为硫酸盐类。

包括硫酸镁、硫酸铝、硫酸铁等。

第5类为氯化物类。

包括氯化镁(卤水)、氯化铁、聚合氯化铝(又称碱式氯化铝)等。

第6类为溶胶类。

包括硅溶胶、铝溶胶、硅铝溶胶等。

(2)有机结合剂。

按制取方法分为两类。

第l类为天然有机物,即从天然有机物中分离出的,包括淀粉、糊精、阿拉伯树胶、海藻酸钠、纸浆废液、焦油和沥青等。

第2类为合成有机物,即通过化学反应或缩聚反应而合成的,包括甲阶酚醛树脂、线性酚醛树脂(又称酚醛清漆)、环氧树脂、t聚胺脂树脂、脲醛树脂、聚醋酸己烯脂、聚苯己烯、硅酸己酯、聚己烯醇类树脂、呋喃树脂等等。

按结合剂硬化条件分有水硬性、气硬性和热硬性结合剂。

(1)水硬性结合剂。

加入散状耐火材料集料中、加水混合均匀并成型后,在潮湿条件下养护才能发生正常的凝结与硬化的结合剂,如硅酸盐水泥、铝酸盐水泥。

(2)气硬性结合剂。

与散状耐火材料集料混合成型后,在自然干燥条件(常温)下养护即可发生凝结与硬化的结合剂,这类结合剂使用时一般要加硬化剂,如水玻璃加氟硅酸钠,磷酸或磷酸二氢铝加铝酸钙水泥或氧化镁,氧化硅微粉加铝酸钙水泥或氧化镁等。

(3)热硬性结合剂。

与散状耐火材料集料混合成型后,在加热烘烤时才能发生硬化的结合剂,如磷酸、磷酸二氢铝、甲阶酚醛树脂等。

结合机理耐火材料用的结合剂,随结合剂的化学性质不同,其结合机理也不同。

(1)水化结合。

借助于常温下结合剂与水发生水化反应生成水化产物而产生结合作用。

如铝酸钙水泥加水后,发生水解和水化反应生成六方片状或针状

CaO?A12O3?10H2O(CAHl0)、2Ca0?AL2O3?8H2O(C2AH8)和立方粒状

3Ca0?AL2O3?6H2O(C3AH6)晶体和氧化铝凝胶体(AL2O3gel),形成凝聚一结晶网而产生结合,反应如下:

又如p—AL2O3加水混合时,会发生水化反应而生成单斜板状、纤维状或粒状三羟铝石(Bayerite)和斜方板状勃姆石(Boehmite)而产生结合作用。

反应如下:水化结合的结合剂在常温下进行水化反应需要有一定的时间,因此有一定的凝结与硬化时间。

(2)化学结合。

借助于结合剂与硬化剂(又称促凝剂),或结合剂与耐火材料集料之间在常温下发生化学反应,或加热时发生化学反应生成具有结合作用的化合物而产生结合。

如硅酸钠(水玻璃)结合剂加氟硅酸钠硬化剂时,发生如下反应:

反应结果生成水溶胶SiO2?nH20、经脱水形成硅氧烷(Si一0一Si)网络状结构,从而产生较强的结合强度。

又如磷酸二氢铝加MgO时,在常温下发生如下脱水和交联反应而产生结合强度:

(3)缩聚结合。

借助于加催化剂或交联剂使结合剂发生缩聚形成网络状结构而产生结合强度。

如甲阶酚醛树脂加酸作催化剂或加热时可产生如下缩聚反应而产生较好的结合强度:

又如线型酚醛树脂加上甲基四胺在加热下可产生如下

(4)陶瓷结合。

系指低温烧结结合,即在散状耐火材料中加入可降低烧结温度的助剂或金属粉末,以交联反应而产生缩聚结合大大降低液相出现温度,促进低温下固一液反应而产生低一中温烧结结合。

一般所使用的烧结助剂是在500~1000℃的低温下首先产生粘性液相将集料颗粒

粘结在一起,随后随着温度提高,依靠液一固之间的高温化学反应,生成具有更高熔融温度的结合相而产生坚固的结合。

如往刚玉质干法震动料中加入少量的硼酐,由于硼酐在450~550℃生成粘性液相,随后与a一AL2O3发生液固反应,生成具有更高熔融温度的化合物2AL2O3?B2O3(不一致熔融温度1035℃),9AL2O3?2B2O3(不一致熔融温度1950℃)而将刚玉骨料固结在一起,其相关系见图1。

(5)粘着(粘附)结合。

是借助于如下几种物理作用之一或几种作用叠加而产生结合的。

其一是吸附作用,包括物理吸附和化学吸附,依靠分子间的相互作用力——范德瓦尔斯力而产生结合;其二是扩散作用,即在物质分子热运动的作用下,粘结剂与被粘结物的分子发生相互扩散作用,在界面上形成扩散层,从而形成牢固的结合;其三是静电作用,即粘结剂与被粘结物的界面存在着双电层,由双电层的静电引力作用而产生结合。

产生粘着结合的结合剂多数为有机结合剂,其中有的为暂时性结合剂,即在常温下或低温下起结合作用,经中温和高温热处理后会燃烧掉,如糊精、羧甲基纤维素、环氧树脂、纸浆废液等;有的为永久性结合剂,经中、高温热处理后,除部分挥发物分解挥发掉外,其余的成分会碳化形成碳结合,如沥青、酚醛树脂等高含碳的有机结合剂。

也有一些永久性无机结合剂具有粘结作用,如磷酸二氢铝、水玻璃、硅溶胶等。

图2质点的势能与质点间距的关系

(6)凝聚结合。

依靠加入凝聚剂使微粒子(胶体粒子)发生凝聚而产生结合。

根据DLVO理论,胶体质点之间存在着范德瓦尔斯力,当质点在相互接近时,又因双电层的重叠而产生排斥力,胶体的稳定性和凝聚性就取决于质点之间的吸引力和排斥力的相对大小,此两种作用力合成的总势能曲线如图2中实线所示。

当胶体质点相互靠近越过图2中所示的势垒Vmax后,由于引力起主导作用,质点(微粒)就会发生凝聚。

因此,要使微粒发生凝聚,必须克服双电层重叠时而产生的排斥力,或降低势垒Vmax。

要减小排斥力,或降低Vmax,可往胶体溶液中加入电解质,这样就会有更多的反离子进入双电层中的扩散层,由于电性中和作用,扩散层厚度变薄,排斥力下降。

当扩散层变薄(压缩)到与紧密层叠合时,ζ电位为零,此时称为“等电点”。

对不同性质的胶体而言,其“等电点”时的pH值是不同的。

达到“等电点”时,胶体粒子会发生快速凝聚。

图3为SiO2、TiO2、Cr2O3和AL2O3几种氧化超微粉制备成浆体的“等电点”与pH值的关系。

据此可利用加入适当的迟效性凝聚剂(电解质)来控制凝聚过程的效果。

图3不同超微粉泥浆的等电点

结合剂的选用耐火材料,尤其是不烧耐火制品和不定形耐火材料的力学强度主要是靠结合剂形成的,因此结合剂是耐火材料的主要成分之一。

但随着耐火材料的材质不同,以及成型或施工方法的不同,应当分别选用不同性质的结合剂。

机压和捣打成型的烧成耐火制品,可选用暂时性的结合剂,如亚硫酸纸浆废液、糊精、糖蜜、甲基纤维素或羧

甲基纤维素、淀粉、阿拉伯树脂等。

机压或捣打成型的不烧耐火制品,应选用永久性结合剂。

如硅酸铝质刚玉质等不烧制品,可选用磷酸、磷酸二氢铝,硫酸铝等酸性结合剂。

而碱性和弱碱性不烧耐火制品,如镁质、镁铝或铝镁质、镁铬质等不烧制品应选用碱性结合剂,如水玻璃、三聚磷酸钠、六偏磷酸钠等。

含碳的或碳化硅的耐火材料可选用含碳有机结合剂,如镁碳质、铝碳质、氧化铝一碳化硅一碳质、尖晶石一碳质等不烧制品,可选用沥青、酚醛树脂、沥青改性酚醛树脂作结合剂。

不定形耐火材料的结合剂选择,除要考虑与材质的匹配、结合强度外,还要考虑对不同施工方法的适应性,也就是要考虑结合剂的凝结硬化方式、凝结硬化时间,对材料流变特性、浸润性、粘结性和铺展性等的影响。

浇注耐火材料应选用能产生水化结合、或化学结合、或凝聚结合的结合剂,如粘土质、高铝质、刚玉质、莫来石质等浇注料可选用铝酸钙水泥、磷酸或磷酸二氢铝加硬化剂,水玻璃加氟硅酸钠硬化剂,氧化物超微粉加分散剂和迟效硬化剂等作结合剂。

可塑和捣打耐火材料应选用气硬性的化学结合、或凝聚结合、或粘着结合的结合剂,如硅酸铝质可塑料可选用磷酸、磷酸二氢铝、硫酸铝以及结合粘土作结合剂。

喷射耐火材料应选用化学结合或水化结合的结合剂,如碱性(镁质)喷补料可选用聚磷酸钠(三聚磷酸钠、或六偏磷酸钠)和羧甲基纤维素作结合剂,也可使用铝酸钙水泥作结合剂(热态喷补用),而硅酸铝质喷涂或喷补料可选用纯铝酸钙水泥、固态磷酸二氢铝、或固态水玻璃作结合剂。

耐火泥浆应选用气硬性或热硬性结合剂,酸性、中性耐火材料配制成的泥浆应选用酸性、弱酸性结合剂,而碱性耐火材料配制成的泥浆则应选用碱性或弱碱性的结合剂。