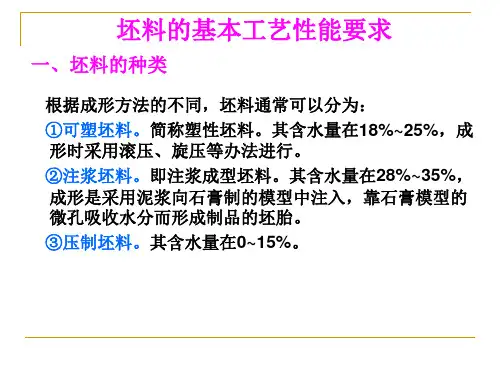

坯料的种类及制备工艺

- 格式:ppt

- 大小:1.07 MB

- 文档页数:20

陶瓷的临盆工艺流程一.陶瓷原料的分类(1)粘土类粘土类原料是陶瓷的重要原料之一.粘土之所以作为陶瓷的重要原料,是因为其具有可塑性和烧结性.陶瓷工业中重要的粘土类矿物有高岭石类.蒙脱石类和伊利石(水云母)类等,但我厂的重要粘土类原料为高岭土,如:高塘高岭土.云南高岭土.福建龙岩高岭土.清远高岭土.从化高岭土等.(2)石英类石英的重要成分为二氧化硅(SiO2),在陶瓷临盆中,作为瘠性原料参加到陶瓷坯估中时,在烧成前可调节坯料的可塑性,在烧成时石英的加热膨胀可部分抵消部分坯体的压缩.当添加到釉估中时,进步釉料的机械强度,硬度,耐磨性,耐化学侵蚀性.我厂的石英类原料重要有:釉宝石英.佛冈石英砂等.(3)长石类长石是陶瓷原估中最经常应用的熔剂性原料,在陶瓷临盆顶用作坯料.釉料熔剂等根本成分.在高温下熔融,形成粘稠的玻璃体,是坯估中碱金属氧化物的重要起源,能下降陶瓷坯体组分的融化温度,利于成瓷和下降烧成温度.在釉估中做熔剂,形成玻璃相.我厂的重要长石类原料有南江钾长石.佛冈钾长石.雁峰钾长石.从化钠长石.印度钾长石等.二.坯料.釉料制备(1)配料配料是指依据配方请求,将各类原料称出所需重量,混杂装入球磨机料筒中.我厂坯料的配料重要分白晶泥.高晶泥.高铝泥三种,而釉料的配料可分为透明釉和有色釉.球磨是指在装好原料的球磨机料筒中,参加水进行球磨.球磨的道理是靠筒中的球石撞击和磨擦,将泥料颗料进行磨细,以达到我们所需的细度.平日,坯料应用中铝球石进行帮助球磨;釉料应用高铝球石进行帮助球磨.在球磨进程中,一般是先放部分派料进行球磨一段时光后,再加残剩的配料一路球磨,总的球磨时光按料的不合从十几小时到三十多个小时不等.如:白晶泥一般磨13个小时阁下,高晶泥一般磨1517小时,高铝泥一般磨14个小时阁下,釉料一般磨3338小时,但为了使球磨后浆料的细度要达到制造工艺的请求,球磨的总时光会有所摇动.(3)过筛.除铁球磨后的料浆经由检测达到细度请求后,用筛除去粗颗粒和尾沙,平日情形下,我厂所用的筛布规格为:坯料一般在160180目之间;釉料一般在200250目之间.过筛后,再用湿式磁选机除去铁杂质,这是工序就叫除铁.如不除铁,烧成的产品上会产生黑点,这就是平日所说的黑点或者杂质.过筛.除铁平日都做两次.(5)压滤将过筛.除铁后的泥浆经由过程柱塞泵抽到压滤机中,用压滤机挤压出过剩水分.(6)练泥(粗练)经由压滤的所得的泥饼,组织是不平均的,并且含有许多空气.组织不平均的泥饼假如直接用于临盆,就会造成坯体在此后的湿润.烧成时的压缩不平均而产生变形和裂纹.经由粗练后,泥段的真空度一般请求达到0.0950.1之间.粗练后的泥团还有另一个利益就是将泥饼做成必定例格的泥段,便于运输和存放.将经由粗练的泥段在必定的温度和潮湿的情形中放置一段时光,这个进程称为陈腐.陈腐的重要感化是:经由过程毛细管的感化使泥估中水分加倍平均散布;增长腐植酸物资的含量,改良泥料的粘性,进步成型机能;产生一些氧化与还原反响使泥料松散而平均.经由陈腐后可进步坯体的强度,削减烧成的变形机遇.平日陈腐所需的时光为57天,快的也有3天的.(8)练泥(精练)精练重要照样应用真空练泥机中对泥段再次进行真空处理.经由过程精练使得泥段的硬度.真空度均达到临盆工艺所需的请求,从而使得泥段的可塑性和密度得进一步进步,构成加倍平均,增长成型后坯体的湿润强度.同时这一工序的别的一个目标就是给后续工序中成型供给各类规格泥段.注浆泥料和釉料的制备流程根本上和可塑泥料制备流程类似,一般是将球磨后的泥浆经由压滤脱水成泥饼,然后将泥饼碎成小块与电解质加水在搅拌池中搅拌成泥浆.釉料除了采取压滤机脱水,还有采取天然脱水的.三.成型(1)模具的制造模具的制造是成型工艺的前提前提.平日我厂模具的重要材料为石膏,因为应用石膏的成底细对较低.易于操纵,并且石膏又有很好的吸水性,但浮雕类产品的模种是用硅胶来制造的.模种是在新产品开辟时,师傅先用石膏制造一个与原板一样的模子,再用石膏在此模子的基本上倒出一套模,然后再对此模加工成模种.临盆模就是在模种的基本上复制出来的.平日有浮雕的模种是用硅胶做成的,因为硅胶韧性比较好.一般情形下,按照成型办法的不合,我厂的模具可分为滚压模.挤压模和注浆模三种.滚压模制造工艺相比较较简略,只需用石膏和水的混杂物搅拌后倒模,经由十几分钟凝聚后倒出即可,但用量却异常大,耗费也比较大.挤压模须要做排水排气处理,制造进程比较庞杂,在倒入石膏前须要装配排气管,在25摄氏度阁下开端排气,持续排2.3小时,如许做有利于削减气孔.气泡,挤压模所需模具数目较少,此种模具比较耐用.注浆模可分为空心注浆模和高压注浆模.空心注浆模的制造工艺相比较较简略,但用量却比较大;高压注浆模的制造相比较较庞杂,模具本身请求的体积较大,以合营高压注浆的机械.(2)成型成型就是经由过程制造好的石膏模,将制备好的坯料采取各类成型的办法制成所须要的坯件,今朝我厂经常应用的成型法有滚压成型.挤压成型和注浆成型三种.滚压成型在成型时,盛放泥料的模子和滚压头绕着各自的轴以必定速度扭转,滚压头逐渐接近盛放泥料的模子,并对泥料进行“滚”和“压”的感化而成型.滚压成型可分为阳模滚压和阴模滚压,阳模滚压是应用滚头来形成坯体的外概况,此法经常应用于扁平.宽口器皿和器皿内部有浮雕的产品.阴模滚压是应用滚头来形成坯体的内概况,此法经常应用于径口小而深器皿或者器皿外部有浮雕的产品.滚压成型起产快,质量稳固,一般情形下会优先斟酌这种成型方法.挤压成型是将精练后的泥料,置于挤压模子内,经由过程液压机的感化,挤压出各类外形的坯体.异形件一般采取挤压成型来做,如三角碟.椭圆碟.方形盘等.挤压成型起产慢,质量比较稳固,但模具的制造工序相对庞杂一点.注浆成型可分空心注浆和高压注浆两种.注浆成型起产慢,此法经常应用于一些立体件的制造,如空心罐类.壶类等产品.空心注浆是将泥浆注入石膏模内,水经由过程接触面渗入石膏模子体内,从而概况形成硬层,待硬层达到必定的厚度后,再倒出过剩的泥浆.高压注浆是经由过程高压把泥浆注进事先固定的石膏模内,应用石膏模的吸水性将泥浆中的水分吸失落,待石膏模内的泥浆达到必定的硬度后,把高压阀门关上,同时打凋谢浆阀门将过剩的泥浆放失落.烘干:产品成型后就应送去烘干,若产品是杯子则不必连忙送去烘干,应先风干送去粘杯耳,粘杯耳之前要先把杯口改腻滑,用泥浆把杯耳粘牢再把泥浆洗失落,完成后再烘干.烘干后要用高压风管检讨有否空浆.裂耳.修坯:修胚之前要用石油检讨产品有没有裂底,若没有就可以进行修胚,在滚动器上用砂纸把产品的高低端的棱角和正面等过剩部分打磨平整滑腻.洗水:四.上釉上釉也就是在坯体的概况涂上一层釉.平日可分为三种:浸釉.轮釉.淋釉.(1)浸釉浸釉是将坯体浸入釉浆中少焉后掏出,应用坯的吸水性使釉浆附着于坯上.釉层厚度由坯的吸水性.釉浆浓度.浸渍时光进行掌握.(2)轮釉轮釉是将坯体放在可扭转的转盘上,在扭转时,员工用碗或勺将调配好的釉浆浇在坯体中间,因为离心力的感化,釉浆平均地散开,使成品施上厚薄平均的釉后,过剩的釉浆则向外甩出.轮釉多实用于盘碟等扁平的器物.(3)淋釉淋釉是采取机械半主动上釉.在机械输送带上架放坯托与坯体,传动轮带动输送带,当坯体经由平均的釉膜时,坯体的正面(朝上的一面)即可以上釉.一面上釉后,员工把坯体把反过来,此时坯体的另一面经由釉膜后,也就可以上釉.此种上釉法效力高,实用于大批量临盆.经由上釉的坯体底部一般要进行拖底处理,如许做的目标是为去除坯体底部的釉,以防止在烧成时坯体底部的釉与硼板粘在一路.五.烧成烧成是制瓷工艺中一道很症结的工序.经由成型.上釉后的半成品,只有在高温的感化下,产生一系列物理化学反响,最后显气孔率接近于零,才干达到完整致密程度的瓷化现象.这个进程称之为“烧成”.(1)地道窑今朝工场器皿的烧成平日应用地道窑,地道窑是一条长的直线(大约72米),在其两侧及顶部有固定的墙壁及拱顶,底部铺设的轨道上运行着窑车.地道窑分为三个部分:预热带.烧成带和冷却带.除了地道窑,工场还有辊道窑和梭式窑.梳式窑炉温可以调节,可以天天关炉,窑里的余温可充分应用于产品烘干环节,即节能又环保,相对耗能较小.(2)烧成进程坯体的烧成是一个由量变到质变的进程.物理变更与化学变更交织进行,变更庞杂,一般可以将陶瓷餐具的烧成进程分为四个阶段,即:1.蒸发期;2.氧化分化和晶型转化期;3.玻化成瓷期;4.冷却期.六.分选经由烧成或者烤花后的产品要经由过程火选车间的分选来剖断其等级.分选的等级分为:一级.三级与及格品.四级与废品五个等级.一级品和三级品按必定比例出口,不及格品毫不克不及发卖或流畅在外,只能送到废品仓处理.七.装潢和包装(1)装潢对于陶瓷的装潢,我厂今朝重要采取色彩釉.贴花和浮雕等方法.a.色彩釉,是指在坯体概况施有各类不合色彩的釉的工艺,色彩釉是在釉料增长色料制备而成.b.贴花,是将黑色料色彩制成花纸,再将花纸贴在坯休概况上的工艺.对于须要做贴花的产品,在其烧成经由火选后,即可以进入到贴花车间进行贴花.花纸分为釉中.釉上.釉下三种,釉上是指在烧成的产品贴花,再以800摄氏度阁下的温度进行烤花,烤花后花纸图案,可以手感到到;釉中是指在烧成的产品贴花,再以1200摄氏度阁下的温度进行烤花,烤花后花纸图案深刻瓷器中;釉下一般用于蓝色或黑色等较深的色彩,如产品的底标,做法是在洗水上白釉后贴上底标或花纸,然后拿去烧制成瓷,或洗水贴底标或花纸后再上透明釉,然落后行烧成.平日我厂应用釉上和釉中两莳花纸.c.浮雕,是指经由过程模具在坯体概况上压出凹凸纹样的工艺,如隆格系列产品.(2)包装今朝工场产品所采取的包装物主如果隔板和纸箱.按照客户的请求设计出适合的纸箱尺寸和响应的隔板,使产品在运输进程中得到响应的呵护.包装部依据设计的请求,包装产品,并送到出口仓.八.陶瓷餐具的临盆流程图。

陶瓷制作工艺流程陶瓷制作工艺流程一件精美的的瓷器,我们在欣赏之余,在赞叹它的巧夺天工的同时,应该知道,从蛮顽不化的瓷土矿石到灵光四射的手中之物,粗略统计,必须经过近四十道工序,而且每道工序都应通力合作,环环紧扣,方能大功告成。

除了探矿、采矿部分,单就矿石进厂到产品出厂,大体可分成八大工序,即:坯料制备、制模、成型、干燥、施釉、装烧、装饰、包装。

一、坯料制备德化的陶瓷坯料主要成分是石英、长石、高岭土。

按其制品的成型方法可分为可塑法坯料和注浆法坯料。

1、可塑法成型是陶瓷生产常见的一种成型方法,常用于生产碗、盘、杯、碟等圆形、敞口的物件。

(1)选料:进厂矿料、石英、长石、硬质粘土,软质粘土,必须经过挑选弃除劣质材料及夹层杂质。

(2)洗涤:水洗杂土。

(软质粘土除外)(3)粉碎:用水礁、机礁或破碎机、轮碾机将矿石加工成粗颗粒。

(软质粘土可免)(4)过筛:筛出超大颗料,继续粉碎。

(5)除铁:用干式磁选机吸除铁杂或来自原矿及粉碎过程中机器磨耗而混入的铁屑,以提高成瓷的白度、透光度,减少斑点缺陷。

(6)配料:根据配方要求,将各种粉料称出所需重量,混合装入球磨机料筒中。

(7)湿球磨:在装好粉料的球磨机料筒中,加入清洁水(水、料重量比是6?4)靠球磨筒中的卵石的撞击和磨擦,将泥料颗料继续磨细、球磨时间约48小时。

(8)过筛:球磨石后的料浆再次过筛以达到细度要求。

(9)除铁:用湿式磁选机除去铁杂质,这是坯料制备工艺中最重要的除铁环节,要反复多次。

(10)压滤:将除铁质后的泥浆分装入压滤袋中,用压榨机挤压出多余水分。

(11)真空练泥:经过压滤的所得的泥饼,组织是不均匀的,而且含有很多空气。

组织不均匀的泥饼如果直接用于生产,就会造成坯体在此干燥、烧成时的收缩不均匀而产生变形和裂纹,而过多的空气则是造成气泡、分层的直接原因。

泥料经过真空练泥,可以排除泥饼的残留空气,提高泥料的致密度和可塑性,并使泥料均匀,改善成型性能,提高干燥强度和成瓷机械强度。

第1章概述第一节、压砖机的现状与发展前景陶瓷压砖机是现代化墙地砖生产线中的高科技产品是生产线的最关键装备,前联原料加工后街干燥烧成。

压机一停,全线停工。

由此可知,压砖机在建筑陶瓷行业的重要位。

压砖机主要实现生产过程各工步的顺序控制并工步的时间,温度,压力额定值等进行设定、检测、控制和显示。

世界各国生产陶瓷砖除了塑性法注浆法成型坯体外,主要是采用颗粒状粉料压力成型工艺的基本上都是走过手工打锤—半机械化的摩擦压力锤—机械式压力机—摩擦-液压机成型—全自动液压机成型的道路。

因此,当今各地企业选用的自动液压压砖机其实是实践经验总结的应用,是目前最先进的方法,但不是唯一方法。

旧式压砖机通常采用继电器式的自动控制柜,存在结构复杂,体积大,故障率高,通用性差且控制精度不高等问题,严重影响了瓷砖的生产效率和产品质量,由于可编程控制器具有控制功能强、可靠性好、控制程序可随工艺参数灵活改变等优点,因此,近年来,无论是进口压砖机还是国产压砖机均采用PLC控制。

目前,世界上一些著名电器生产厂家几乎都在生产PLC,产品功能日趋完善、换代周期越来越短。

我国从八十年代起开始组织实施墙地砖技术装备化,国产化以来,在自主开发与国外先进技术相结合,引进技术和消化吸收相结合的方针下国产自动压砖机发展取得了重大成就。

华南理工大学,佛山陶机总厂联合研制的600型机于1989年通过鉴定,1993年以后,逐渐形成批量生产。

力泰公司以此机型延伸形成系列化产品,由600吨至7200吨级,直至今天,许多型号仍是国内市场销售的主要机型。

我国压机在设计上已经形成了计算机辅助设计,但大吨位的压砖机仍未形成系列。

在主要技术参数,主要技术性能,主机结构,液压系统,电气控制等方面已达到国外同类压转机九十年代的水平。

能上线生产可靠的运行,可代替相同吨位的国外压转机并已掌握现代陶瓷压机的设计和制造技术,具备设计,制造,生产各种结构形式和各种吨位压砖机的能力和经验。

第3章 锻造用金属材料及坯料的制备方法要掌握锻造工艺,必须了解锻造用材料的种类、牌号、性能和用途。

由于锻造是使材料在热态或冷态下的变形过程,所以锻造材料除满足产品零件的各种性能要求外,还必须具有良好的成形加工性能,即在热态或冷态下具有较高的塑性和较低的变形抗力,以保证锻造过程的顺利进行。

锻造用金属材料主要有钢和有色金属及其合金。

§3.1 热锻用金属材料一、钢的分类钢是由生铁经炼钢炉冶炼所得的产品。

它是以铁和碳为基本成分的合金,可以加入各种合金元素,并含有S 、P 等有害元素。

钢中含碳量一般低于1.3%。

含碳量低于0.0218%的钢称为工业纯铁。

1、钢的综合分类法2、按化学成分分类钢按化学成分可以分为碳素钢和合金钢两大类。

(1)碳素钢钢的成分中除Fe 外,主要只含有C 和一定数量的Si 、Mn 、S 、P 等元素,这种钢称为碳素钢。

碳素钢按含碳量的多少,可分为:钢 碳素钢 碳素结构钢碳素工具钢 普通碳素钢优质碳素钢 合金钢 合金结构钢 合金工具钢 特殊用途钢 合金结构钢 弹簧钢 轴承钢 合金工具钢高速工具钢 不锈耐酸钢 耐热钢 电热合金等1)低碳钢,即含碳量在0.25%以下的钢;2)中碳钢,即含碳量为0.25~0.60%的钢;3)高碳钢,即含碳量在0.60%以上的钢。

(2)合金钢在碳素钢中加入某些合金元素就称为合金钢。

加入一定量的合金元素就可以改善钢的机械性能、工艺性能或物理性能。

加入的合金元素主要有:Cr、Ni、Si、Mn、Mo、W、V、Al、Ti、Cu、B、Co、Nb等。

合金钢按钢中合金元素总含量的多少,可分为:1)低合金钢,即合金元素总含量在5.0%以下的钢;2)中合金钢,即合金元素总含量为5.0~10.0%的钢;3)高合金钢,即合金元素总含量在10.0%以上的钢。

3、按质量分类钢中常含有Si、Mn、S、P等微量杂质元素,其中S、P是有害元素。

根据钢中S、P等杂质元素含量的多少,钢可以分为:(1)普通钢含硫量不超过0.05%,含磷量不超过0.055%的钢。