金属材料热处理变形的影响因素与控制策略

- 格式:docx

- 大小:29.74 KB

- 文档页数:6

龙源期刊网

金属材料热处理变形的影响因素和控制策略

作者:宋德胜

来源:《科学与财富》2019年第16期

摘要:金属材料受热之后会出现变形的情况,不利于金属的进一步加工处理。为此,主要对金属材料热处理变形的影响因素和控制策略进行分析,探究金属材料热处理变形控制需要遵循的原则和策略,以促进金属材料热处理工作的正常开展。

关键词:金属材料;热处理;变形

金属材料热处理主要是在进行原料加工时使用,从而提高金属材料的性能,确保金属材料能够最大化利用,满足人们对金属材料的需求。不过,金属材料热处理过程中经常会出现变形的情况,当金属材料热处理出现变形时,材料的有关功能效果也会发生一定的不利影响。因此,探究金属材料热处理变形的影响因素与控制策略有重要现实意义。

1 影响金属材料热处理变形的因素

根据以往研究,可以发现在实际金属材料热处理环节,虽然大部分的操作工艺已经能够在一定程度上满足预期的金属材料使用目标,但是在实际的操作、使用中仍旧存在一定的问题,而造成这一问题的主要因素集中表现在如下几个方面:首先,是热处理时效和金属材料热处理过程中的冷处理环节,根据实际金属材料热处理的研究可以发现,在实际的热处理环节通常会出现一定程度的“低温回火”现象,这种情况的存在会在一定程度上造成金属热处理环节发生形变。与此同时,热处理过程中的马氏体钢分解或者碳钢等的析出也会在很大程度上致使进行热加工的金属受到其金属自身的应力影响进而发生形变,影响后续的使用情况。

其次,便是原始组织与其金属所受应力的影响,根据以往形变金属进行研究可以发现,在实际的热处理环节金属材料在进行热处理前夕其物体会受到一个与其相连的组织给予金属物质的影响,从而影响其金属材料的内部碳化物形态,进而使得其内部的金属纤维发生形变,进而影响该金属材料的热处理效果。与此同时,在实际的金属热处理环节,很多使用单位会用化学的模式进行金属材料的热处理,这种模式虽然能够获得较好的金属热处理效果,但是在实际的应用过程中会改变一部分的金属性能,一方面这种金属性能的改变会对该金属的抗氧化性、抗腐蚀性等功能做出优化,另一方面,如果这种化学模式下的热处理方法没有按照预期的反应模式状态进行,就需要对该化学处理模式进行二次的消磨,从而影响实际的热处理效果。

龙源期刊网

金属材料热处理变形的主要影响和控制策略探讨

作者:张宝维 计璇 董敬晨

来源:《名城绘》2020年第04期

摘要:近些年,在我国发展的影响下,金属材料需要满足多样化和专业化的需求,本文结合实际生产中金属材料的热处理变形的情况,对材料变形进行研究和防范并推动金属材料产品质量的提高。本文重点讲解金属材料热加工过程中变形的原因,提出解决措施,以期推动金属材料热处理效能的有效发挥。金属材料热处理的过程,是影响金属材料质量的关键因素。当前在我国金属材料热处理的过程中,常常会出现因金属材料热处理不当而导致的金属材料自身发生变形的现象。因此,为了更好的控制金属材料热处理过程中的变形,文章主要对金属材料热处理变形的影响因素和控制策略进行了简要的分析,通过相关方法的使用来更好地对金属材料热处理引发的变形现象进行改良或者预防。

关键词:金属材料;热处理变形;影响因素;控制策略

金属材料具有延展性、导电性、传热性等特征,具备一定的光泽,一般分为黑色金属、有色金属以及特殊金属三大种类,由于其良好的性能,导致其常常被用到机械制造领域机械制造中,一些金属材料在进行热处理之后会完善其自身的性能,提升设备的运行效果,这也是机械制造领域选用金属材料的最大原因,但是如果处理不当,就会影响金属材料的性能,以及机械设备的质量,最终直接影响机械的使用效果,对企业的健康生产极为不利。

1金属材料热处理变形的影响因素

1.1温度变化是关键因素

金属材料都有自己的受热温度的临界点,经过热处理的金属材料,高温强度下的损失,会伴随着热处理的温度下降而逐渐缓慢减少,特别是当热处理的温度下降到一定温度临界点时,金属材料自身的热应力以及组织结构应力也会逐步降低,从而导致金属材料的变形。

1.2受应力状态的影响

一般情况下,在金属材料热处理的过程中,受金属材料自身的密度影响,会使金属材料本身由于受热不均而出现变形。金属材料热处理需要经过加热、保温和处理三个环节,通常情龙源期刊网

2019年 7月上 世界有色金属

171金属材料热处理变形的影响因素和控制策略研讨王宝仓,张远冲(西宁特殊钢股份有限公司,青海 西宁 810005)摘 要:金属材料热处理主要是根据具体的要求,对金属原料合理地加工处理,先对金属原材料的退火处理,在进行淬火加工,最后到回火加工,有具有的加工操作流程,通过各工作环境的细节化处理,逐渐地完成了金属材料热处理工作。关键词:金属材料;热处理变形;影响因素;控制策略中图分类号:TG156 文献标识码:A 文章编号:1002-5065(2019)13-0171-2Discussion on Influencing Factors and Control Strategies of Heat Treatment Deformation of Metal MaterialsWANGBao-cang,ZHANGYuan-chong(Xining Special Steel Co., Ltd., Xining 810005, China)Abstract: The heat treatment of metal materials is mainly based on the specific requirements, the rational processing of metal raw materials. First, the annealing treatment of metal raw materials, quenching processing, and finally tempering processing are carried out. The heat treatment of metal materials is gradually completed through the detailed treatment of various working environments. Processing work.Keywords: metal materials; heat treatment deformation; influencing factors; control strategy采用热处理技术对金属材料的加工处理,不仅能够提高金属材料的性能,而且还有利于其他领域的稳定发展,使金属材料能够充分地发挥出自身的重要作用与价值。但是,在热处理加工的过程中,会受到一些因素的影响,影响了整体的质量与效率,完全不利于金属材料的发展。因此,本文主要针对金属材料热处理变形影响因素进行了分析,并结合实际情况,制定出了相应的控制策略,确保整体质量与效率,满足金属材料热处理加工的基本需求。1 金属材料热处理变形的影响因素1.1 应力状态影响因素在对金属材料进行热处理的过程中,由于受到金属材料自身因素的影响,例如金属材料的结构、密度等问题,使金属材料的冷热分布不均匀,对热处理加工工艺的加热、保温、处理三个阶段都产生了重要的影响。对于金属材料热处理加热与保温阶段,主要是受到了温度的变化影响,使金属材料的内部应力也发生着一定的变化,那么就会造成材料的变形[1]。一般情况下,初选了应力分布不均匀的情况,使金属材料出现变形的几率就越大,同时对频率也造成了一定的影响,无法确保金属材料的整体质量。1.2 淬火介质影响因素在金属材料热处理工艺中,淬火介质对整体的工艺效果有直接的影响,是到导致金属材料变形的重要影响因素。那么就需要对淬火介质合理地选择,注重其自身的质量问题,确保淬火产生的效果良好,避免对淬火的稳定性产生制约的影响[2]。与此同时,要控制介质的搅拌速度,确保操作方法的正确性,才能薄面对金属材料的质量产生影响。相反,介质搅拌的速度与方法都不合理,那么就会直接导致金属材料的变形。1.3 预处理影响因素开展预处理工作,主要是能够对实施中产生的应力消除,需要在热处理前实施。做常见的预处理方式就是正火处理法。但是,采用此方法,虽然是对一定的应力有效地消除,但是也会受到场地因素的影响,在冷却的过程中,使众多的材料出现堆冷,一旦这种现象的发生,就会对加热炉内的冷却效果产生反差的影响,不仅冷却的效果并不理想,而且还会对金属材料的组织产生破坏。2 金属材料热处理变形控制策略2.1 加强对预处理变形的控制与管理为了能够控制金属材料热处理变形的几率,就需要针对实践情况综合分析,能够对温正火材料科学处理,不仅能够确保金属材料整体结构的稳定性,而且还避免出现不均匀的现象,能够在根源问题上有效地降低了金属材料变形几率。由于金属材料各自的差异性,整体的结构特点都大不相同,因此,在热处理的实施工序中,需要对金属材料的整体结构、特点等综合分析,对热处理的工序合理地制定,从而能够实现预期的效果,避免金属材料出现变形的情况。加强对预处理变形的控制与管理,虽然整体的效率比较高,但是需要的费用成本却比较高,在实施的过程中花费的时间也比较长,因此,也需要结合金属材料及加工的具体要求,合理地选择处理方式。2.2 合理选择冷却方法在金属材料的热处理工艺中,最常用的冷却方式有分级淬火冷却方式、单液淬火冷却方式、等温淬火冷却方式、双液淬火冷却方式。每一种冷却的方式都具备自身的优势与缺点。对分级淬火冷却方式的选择,最大的优势就是能够有效地降低应力,确保金属材料结构的完整性。但是,也存在着一些缺点,在实施的过程中需要使用到盐液、碱液,加大了成本费用。选择单液淬火冷却方,主要的优势是具有自动化与机械化的功能,对整体的实施效果提升。缺点就在于实施的过程中对冷却的速度无法合理地控制。等温淬火冷却方式的使用,主要适用在加工要求比较高的金属材料中,缺点是实施的时间比较长,成本高。(下转173页)收稿日期:2019-06作者简介:王宝仓,男,河北人,生于1979年,大专,助理工程师,研究方向:冶金设备管理。2019年 7月上 世界有色金属

龙源期刊网

金属材料热处理变形的影响因素和控制策略

作者:陈园华

来源:《神州·上旬刊》2020年第03期

摘要:随着我国经济社会的迅猛发展,金属制造行业的地位也发生了实质性的变化,人们更加重视金属材料热处理的加工,但在金属材料热处理过程中仍会出现变形的问题。本文重点分析金属材料热处理变形的影响因素和控制策略,希望能对实际工作带来帮助。

关键词:金属材料;热处理;变形

1 ;金属材料热处理变形的影响因素

1.1 ;应力状态因素

通常金属材料热处理的过程由三部分组成,分别是加热、保温、处理。在加热和保温时,金属材料会因为热处理导致密度结构发生改变,呈现冷热分布极不均匀的结构状态,一旦金属材料结构发生改变,材料内部就会因应力不均匀导致变形,对金属材料热处理产生一定影响,甚至降低金属材料的使用寿命。

1.2 ;淬火介质因素

通过实践发现,在金属材料热处理时,科学合理的选择淬火介质也是至关重要的,淬火介质的好坏直接影响金属材料是否发生变形,所以在实际操作过程中,一定要严格筛选淬火介质,选择适合材料热处理的介质。另外淬火介质的搅拌方式和搅拌速度也会对金属材料热处理产生影响,一旦介质搅拌方式错误,或者速度不均匀,将会严重影响金属材料热处理,大大提升材料变形的概率。

1.3 ;预处理因素

正火处理方式作为最常见的金属材料热处理的预处理方式,这种方式能达到消除应力的效果。然而常常会因为场地等因素的限制,不能正确合理的采用正火的方式,导致在正火时,由于冷却不及时造成金属材料堆冷,这样很容易造成金属材料在加热炉内冷热不均匀,达不到材料需要的冷却效果,这样一系列的问题将会导致金属材料热处理发生变形。通过以上分析,发现金属材料如果组织不均的话,极易导致金属材料热处理时发生变形事故。

龙源期刊网

浅谈金属材料热处理变形的影响因素及控制策略

作者:王勇

来源:《智富时代》2019年第09期

【摘 要】随着科学技术和建筑水平的不断发展和提升,越来越多的先进材料被应用到建筑以及其他领域。在目前生态工业生产的背景下,传统的金属材料热处理方式已经不能够满足社会发展经济建设提出的要求。为社会的发展提供更多资源上的支持,我们需要格外注意金属材料的热处理和变形问题,通过改进金属材料的处理方式、减少热处理过程中的影响因素来达到控制金属材料变形的目的,为解决金属材料热处理时容易受其他因素变形的问题提供帮助。本文对金属材料热处理变形的影响因素及控制策略进行了探究,希望能够为相关单位提供一定的参考。

【关键词】金属材料;热处理;变形;影响因素;控制策略

金属材料热处理变形问题是目前限制我国建筑和材料领域取得巨大进步的主要因素之一,一方面金属材料热处理问题是金属加工制造行业中比较困难的问题,如果金属材料的热处理过程做得不好,很容易导致金属加工制造行业的水平和质量无法提升,不利于金属加工制造行业的发展和进步;另一方面金属热处理过程能够改变金属材料本身的一些性质,如果金属材料的热处理技术不完善,容易导致金属材料的物理或者化学性质发生一些微妙的变化,为后期金属材料的使用和存储埋下安全隐患。由此可见金属材料热处理过程在金属加工制造行业发挥着十分重要的作用,相关单位人员应当做好金属材料热处理工作,才能有效解决金属材料热处理变形的问题,为金属加工制造行业的进步和热处理技术水平的提升提供帮助。

一、金属材料热处理变形的影响因素

由于金属材料热处理过程是一个比较复杂的过程,在金属材料进行热处理的过程中需要经过很多的流程和步骤,这些流程或者步骤不仅加大了金属材料热处理过程的难度系数,还使得金属材料的热处理过程受到更多的外界因素的影响。例如空气湿度、热处理温度、空气中水分子含量等,这些都是比较常见的能够导致金属材料变形的外界因素。热处理过程本身的一些性质也能够造成金属材料严重变形的问题,例如热处理过程中温度变化较大、在热处理过程中冷热交替过程过于频繁等问题,这些问题都会影响到金属材料的打造、加工和生產。在热处理温度变化的过程中金属材料的内部也会产生一些不可逆转的变化,例如如果冷热交替过于频繁时就会导致金属材料的密度不均匀,为后期在热处理过程中产生变形问题埋下隐患。空气组成对于金属材料热处理变形的主要影响体现在当空气中含水量较多时,金属材料的内部受力结构就会发生变化,金属材料的硬度也会减小一些,在一定程度上增加了金属材料的变形概率,不利于金属材料的生产和加工。 龙源期刊网

DOI:10.19392/j.cnki.1671-7341.201927133金属材料热处理变形的影响因素和控制策略

杨杨

北京中科飞创自动化技术有限公司北京100176

摘要:金属材料往往会受到一些外部要素作用,导致其在热处理时发生金属材料变形的情况。这会导致金属材料在加工制造过程中面临着很大的阻碍。本文在金属材料热处理原则基础上,对一些作用金属材料热处理过程中并导致其变形的相关要素进行了分析,并提出了一些能有效控制金属材料在热处理过程中变形情况的措施,希望对一些企业提供一个借鉴的经验。关键词:金属材料;热处理;变形;要素;控制

热处理技术在金属材料加工制造中能够有效的提升金属材料的性能,并且保证金属材料能够为社会经济发展的实际需求提供充足的支持。但是为了提升金属材料的性能而对其进行热处理时,经常会导致金属材料自身发生变形的情况,而金属材料变形会导致其自身的相关使用功能受到种种不利作用。所以对金属材料热处理变形的相关作用与控制措施进行研究,具有很关键的实际意义。1金属材料热处理变形的作用要素1.1时效、冷处理马氏体是金属材料冷处理之后残留的奥氏体所转化而成的一种物质,金属材料体积之所以会增大就是因为这种物质的存在;金属材料会因为低温回火和时效引发金属变形并导致一系列后果的产生,首先是马氏体分解碳化物后金属材料会发生体积减小的情况;另外是金属材料由于应力松弛导致自身发生畸变。1.2原始组织应力状态相关原始组织在金属材料在淬火前相关的原始组织发生一定的变化,例如碳化物数量的变化,以及其自身形态的变化、纤维方向的产生等。我们往往会采取调质处理的方法对金属材料变形量实现有效的降低,并且金属材料的热处理变形的规律会相对稳定,从而实现控制金属材料变形的目的。但是化学热处理能够作用的层度有限,要想充分发挥化学热处理渗透层的功能,我们就必须要认识到在处理后,仅可进行磨削加工处理,但是对于一般金属来说,通过化学热处理进行变形矫正的难度较大。2金属材料热处理变形控制应遵循的原则2.1科学性原则我们只有遵守了科学性原则,才能实现控制金属材料热处理变形的目的,所以我们要从科学层面了解作用金属材料热处理变形的相关要素,并全面分析金属材料热处理的工艺要求与金属材料属性之间所存在的固定与变化关系,只有这样才能保证金属材料热处理变形控制工作符合规定的技术标准,也只有在确保科学性原则的基础上,才能按照目前的实际技术条件实现对金属材料热处理变形进行科学控制的研究目的。2.2易操作原则对金属材料进行热处理时往往会选址在城市临郊区域,但是这些区域条件较差,没有办法支持科学的精细处理操作,因此我们就必须增强金属材料热处理变形控制工作方案的合理性,降低错误发生频率,也就是降低容错率,要最大程度地减少外部环境对金属材料热处理变形控制工作的作用。所以我们要简化金属材料热处理变形控制的方式,合理设计并降低方案的实现难度,在短期内尽量保证批量操作来实现金属材料热处理工作的正常开展,并对相关处理工艺的质量进行完善与改进,并提高生产水平。2.3实用性原则在实际的应用中,对于不同种类形式金属材料的具体需求,我们投入了大量的技术成本。因此,我们在对金属材料的热加工变形处理时必须要坚持实用性的工作原则,我们要尽量降低企业在金属材料加工方面投入的人力资源与物力资源,把充足的精力转移到技术研究开发等其他方面,要热处理工艺的科学性与有效性,将金属材料品质的提升作为根本的发展目的,有效推动金属材料热处理工艺的提高与应用。3金属材料热处理变形的控制策略3.1开展好热处理前的预处理正火、退火等金属热处理工艺会对最终的金属变形量产生一定作用。由于正火的温度较高,金属材料的内部容易增加变形程度,所以我们在进行热处理工作之前要对正火的温度进行有效的控制。在另一方面,我们要想提高正火处理的效果,可以准备好退火,根据不同金属材料的不同结构特点,科学选取退火的实际工艺,尽可能地降低温度梯度对金属材料的作用,提高金属材料热处理变形控制的有效性。3.2开展好淬火处理工艺技术人员要减少在对金属材料进行热处理工作中的错误操作,以现有的淬火工艺作为基础,做好淬火处理工作。科学控制淬火冷却期间的淬火速度,例如将550℃~650℃中的冷却速度提高到1100℃/s,在200℃~300℃间时稳定淬火冷却的速度,在对碳钢进行淬火冷却时我们可以选取盐水或者碱水作为介质,也可以选用普通水。但是由于水在550℃~650℃之间的冷却速度为600℃/s,所以在200℃~300℃之间时冷却速度依旧较快,能达到将近270℃/s,金属材料在这期间进行马氏体转变的话会因为过高的冷却速度导致金属材料出现变形开裂情况。所以我们可以在水中添加适量的盐或者碱,把500℃~650℃之间冷却速度增加到1100℃/s,但是在200℃~300℃之间时冷却速度基本不变,因此水、盐水或者碱水常用以碳钢的淬火冷却介质。3.3其他相关控制措施除了上面详细介绍的控制金属热处理变形的两个措施,我们还应当在实际操作中选取适用的冷却方法,确保在不同金属材料的特点上选取适合的冷却处理方法,同时要对零件结构进行合理配置,推动机械加工在金属材料热处理工作中的应用。4结语综上所述,我们对作用金属材料热处理变形的要素进行研究,探讨相关的控制措施能够帮助我们实现科学的控制金属材料热处理变形量,有效的推动热处理在金属材料的实践生产中的普遍应用,并确保生产的高效性。因此,相关研究人员要坚持对这些控制作用要素进行研究,并总结相关实验经验,通过对金属材料热处理变形的作用要素进行全面的分析,在遵循科学性,易操作性,合理性原则基础之上,根据实际操作情况,通过各项合理的控制处理措施推进有效开展金属材料的热处理工作。参考文献:[1]蔡富强,胡发贵,晁志勇.金属材料热处理变形的影响因素及控制策略[J].世界有色金属,2018,501(09):258-259.[2]王利荣.浅谈金属材料热处理变形的影响要素及控制策略[J].世界有色金属,2018,501(09):258-259.[3]由建行.热处理变形在金属材料的影响因素和减小措施[J].世界有色金属,2016(16):94-95.作者简介:杨杨(1986-),男,汉族,河北秦皇岛人,本科,助理机械工程师,研究方向:非标机械设计与制造。

科技创新导报2019 NO.03Science and Technology Innovation Herald工业技术

科技创新导报 Science and Technology Innovation Herald93DOI:10.16660/ki.1674-098X.2019.03.093

金属材料热处理变形的影响因素和控制策略①

李世显 潘卫彬

(郑州铁路职业技术学院 河南郑州 450052)

摘 要:随着近年来我国经济的转型升级以及人们对产品消费升级的需要,对各类产品的品质提出了更高的要求。而作为

各类工业品或消费品中重要组成部分的金属材料应用十分广泛,已渗透到国民经济的各行各业之中。为了提升金属材料的

相关性能,则需要通过采用加热、冷却等适当方式的处理来实现金属合金内部结构及组织的变化,从而达到某一特定的

目的。在这个过程当中,金属材料不可避免的要发生细微的形状变化。如何控制和确保其变化在一定的程度范围内,则直

接对产品的强度、使用寿命和精度等都起到了决定性的影响,而成为大家关注的焦点。基于此,今天本文主要就金属材料

热处理变形的影响因素和控制策略这一论题给大家进行阐述和分析,希望能起到抛砖引玉之效。

关键词:大数据 智慧物流 模式 创新

中图分类号:TG157 文献标识码:A 文章编号:1674-098X(2019)01(c)-0093-02

①作者简介:李世显(1966,10—),男,河南民权人,本科,讲师,研究方向:机械工程方向。

潘卫彬(1965,12—),男,河南尉氏人,本科,副教授,研究方向:

机械工程方向。1 金属材料热处理变形的相关内容概述

金属材料热处理是指将金属工件放置在特定的介质

中加热到一定的温度,并在此温度环境中保持一定时间

后,又以不同速度在其它介质中进行冷却,从而通过改变

金属材料内部组织结构来满足其特定性能要求的一种工

艺技术。根据加热介质、加热温度和冷却方式的差异,其

主要可分为化学热处理、整体热处理和表面热处理三种

金属材料热处理变形的影响因素与控制

随着我国经济的快速发展,工业生产能力迅速提高,对机械精度和性能的要求越来越高。在实际工件制造过程中金属热处理工艺必不可少,其在改善材料各种性能的同时,不可避免地会出现热处理变形问题,会对金属工件的强度、精度、传输功率、振动、使用寿命等方面产生重要的影响。基于此,主要从金属材料热处理变形的影响因素入手,提出了相应的改进措施。

标签:金属材料;热处理;变形;影响因素;控制

引言

热处理工艺是使各种金属材料获得优良性能的重要手段,但在处理过程中金属材料不可避免地会产生或多或少的变形,而变形则会对机械加工的后续工作产生至关重要的影响。目前要达到完全不变形是不可能实现的,但要尽量将变形量控制在允许的范围内。本文主要针对金属材料热处理变形的影响因素进行分析探讨,并提出有针对性的改进措施,旨在更好地促进金属材料加工领域的可持续发展,提高行业核心竞争力。

一、金属材料热处理过程中变形的种类

金属合金在热加工过程中发生形变是不可避免的,在多数的加工工艺过程中,会产生两种类型的形变。一种是比容形变,这种形变和金属材料中碳元素和一些微量的金属元素有关,通过研究人员的探究发现,金属合金材料的比容形变是普遍存在的,和铁素体、游离碳和比容变化的差有不可分割的关联。金属合金材料的比容形变具有各向同性,也就是说在一块均质的金属内部,在进行热加工的过程中,金属材料向不同方向上发生着相同的形变。发生比容形变后的合金会发生尺寸大小的明显变化;另一种金属材料热处理过程中的变形是内应力塑性形变,这种形变产生的原因是金属块的温度不均匀导致的,具体来说就是在热加工过程中金属块的不同位置温度不均匀,导致不同部位的冷却速度也不同,因此随着温度的下降,金属的不同位置发生着不尽相同的热胀冷缩相应,这种原因产生的不良形变就是热应力塑性形变。

二、热处理过程中影响金属材料变形的因素

1.温度的测量与控制

世界有色金属 2019年 5月上

206金属材料热处理变形的影响因素和控制策略柳喆(山西钢铁建设(集团)有限公司,山西 太原 030003)摘 要:作为金属材料加工中的重要工序,热处理加工的效果直接影响到金属材料加工效果以及金属材料的质量。而在现阶段金属材料热处理中,相关影响因素的存在导致金属材料出现形变现象,对金属加工材料质量产生影响。为此,对影响金属材料变形的因素进行控制显得至关重要。基于此,本文针对金属材料热处理变形的影响因素及其控制策略进行分析,希望具备参考价值。关键词:金属材料;影响因素;控制策略;变形中图分类号:TG292 文献标识码:A 文章编号:1002-5065(2019)09-0206-2Influencing Factors and Control Strategies of Heat Treatment Deformation of Metal MaterialsLIUZhe(Shanxi Iron and Steel Construction (Group) Co., Ltd., Taiyuan 030003,China)Abstract: As an important process in metal material processing, the effect of heat treatment directly affects the effect of metal material processing and the quality of metal material. At present, in the heat treatment of metal materials, the existence of relevant factors leads to the phenomenon of deformation of metal materials, which has an impact on the quality of metal processing materials. Therefore, it is very important to control the factors affecting the deformation of metal materials. Based on this, this paper analyses the influencing factors and control strategies of heat treatment deformation of metal materials, hoping to have reference value.Keywords: metal materials; influencing factors; control strategies; deformation针对热处理技术的应用,其主要目的是提升金属材料的性能,以此提升金属材料的利用率,充分发挥金属材料的作用与价值。但是在当前热处理工艺实施过程中,其影响因素的存在导致金属材料极易出现变形的情况,进而对金属材料应用造成负面影响。所以,需要以影响金属材料发生变形的影响因素为切入点,总结出科学合理的控制措施,进而降低变形现象的出现概率,促进金属材料加工效果的提升。1 金属材料热处理变形的影响因素(1)应力状态因素影响。金属材料热处理工艺的实施,受到金属材料结构问题、密度问题等因素的影响,使得材料呈现出冷热分布不均的状态。针对热处理工艺的开展,主要包括加热、保温以及处理三个阶段[1]。处于加热和保温阶段的材料,基于温度的变化,材料内部的应力会发生变化,进而导致材料变形现象的发生。在通常情况下,内容应力的不合理分布,会加大材料变形的几率,其发生频率相对较高,影响金属材料质量。(2)淬火介质因素。经相关实践研究表明,热处理工艺的实施中,淬火介质的选用关乎到热处理工艺效果,并对材料变形现象的产生存在紧密联系。在实际热处理中,针对淬火介质质量的选择,对金属材料淬火效果产生影响,其淬火的稳定性受到严重制约。此外,介质的搅拌速度、方式在一定程度上也会影响到材料,如若介质搅拌法方式不合理,会导致材料变形几率的提升。(3)预处理因素。预处理工作的开展主要目的是消除材料中的应力,需要在热处理工艺之前开展。一般情况下,常用的预处理方式为正火处理方法。虽然此方式可以取得一定的应力消除效果,但是受到场地等因素的影响,使得正火过程的冷却多为材料的堆冷,而这就导致材料在加热炉内的冷却效果受到极大的影响,呈现出冷却不均匀的效果,极易造成材料的组织不均[2]。基于此,组织不均的材料实施热处理工艺,极易导致变形现象的出现。此外,如若正火不当,也会提升变形几率。2 金属材料热处理变形影响因素的控制措施2.1 注重预处理变形控制针对材料预处理的开展,要想降低材料变形的几率,可以结合情况选择等温正火进行材料的处理。相关实践研究表明,正火处理过程的有效开展之后,在经过等温淬火进行材料的有效处理,可以确保材料结构的均匀性不会发生不均匀的现象,以此降低材料发生变形的几率。在热处理工艺实施过程中,材料的结构特点存在差异,所以处理工序环节需要依托于材料的实际结构特点,选用合适的处理工序,进而提升热处理效果,降低变形几率。当然,此预处理方式的开展具备较高的成效性,但是其成本较高,并且处理时间相对较长,所以需要结合实际需求合理选择。该预处理方式适用于精细金属材料加工之中。2.2 注重冷却方法合理选择热处理工艺的实施,其中涉及到材料的冷却,起到重要的作用,如若冷却方法的不合理,会增大材料变形几率。当前,常用冷却方式分为:①分级淬火冷却方式、②单液淬火冷却方式、③等温淬火冷却方式;④双液淬火冷却方式。每种冷却方式具备独有的优势和缺点,需要基于热处理工艺实际需求,选择合适的冷却方式:①分级淬火冷却方式。其优势体现在应力的降低,实现对材料变形结构的改善。而劣势体现在需要通过对盐液或者是碱液的辅助应用,所以适用于精度需求较高的材料;②单液淬火冷却方式。其优势体现在冷却方式具备较高的自动化与机械化,有效提升其处理效果。而劣势体现在难以进行冷却速度的有效控制;③等温淬火冷却方式。适用于精度需求较高的材料,其劣势体现在时收稿日期:2019-05作者简介:柳喆,男,生于1986年,汉族,山西长治人,本科,工程师,研究方向:材料成型及工艺。 2019年 5月上 世界有色金属

热处理对有色金属材料性能的影响

有色金属及其合金最常用的热处理方法:

退火;固溶处理(淬火);时效;变形热处理;化学热处理

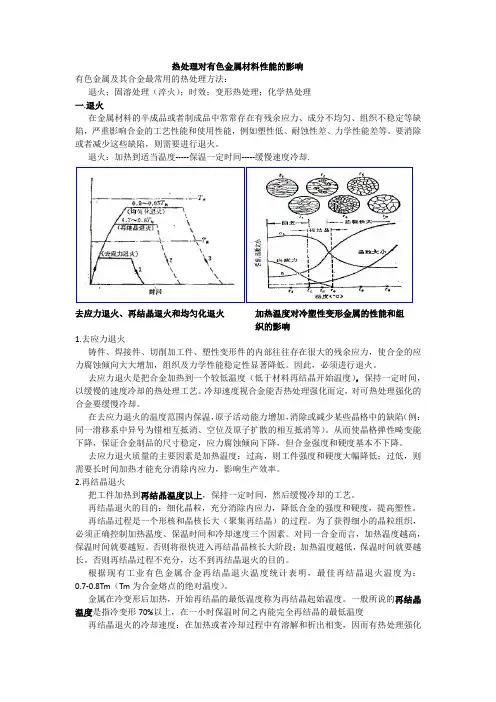

一.退火

在金属材料的半成品或者制成品中常常存在有残余应力、成分不均匀、组织不稳定等缺陷,严重影响合金的工艺性能和使用性能,例如塑性低、耐蚀性差、力学性能差等。要消除或者减少这些缺陷,则需要进行退火。

退火:加热到适当温度-----保温一定时间-----缓慢速度冷却.

去应力退火、再结晶退火和均匀化退火 加热温度对冷塑性变形金属的性能和组

织的影响

1.去应力退火

铸件、焊接件、切削加工件、塑性变形件的内部往往存在很大的残余应力,使合金的应力腐蚀倾向大大增加,组织及力学性能稳定性显著降低。因此,必须进行退火。

去应力退火是把合金加热到一个较低温度(低于材料再结晶开始温度),保持一定时间,以缓慢的速度冷却的热处理工艺。冷却速度视合金能否热处理强化而定,对可热处理强化的合金要缓慢冷却。

在去应力退火的温度范围内保温,原子活动能力增加,消除或减少某些晶格中的缺陷(例:同一滑移系中异号为错相互抵消、空位及原子扩散的相互抵消等)。从而使晶格弹性畸变能下降,保证合金制品的尺寸稳定,应力腐蚀倾向下降,但合金强度和硬度基本不下降。

去应力退火质量的主要因素是加热温度:过高,则工件强度和硬度大幅降低;过低,则需要长时间加热才能充分消除内应力,影响生产效率。

2.再结晶退火

把工件加热到再结晶温度以上,保持一定时间,然后缓慢冷却的工艺。

再结晶退火的目的:细化晶粒,充分消除内应力,降低合金的强度和硬度,提高塑性。

再结晶过程是一个形核和晶核长大(聚集再结晶)的过程。为了获得细小的晶粒组织,必须正确控制加热温度、保温时间和冷却速度三个因素。对同一合金而言,加热温度越高,保温时间就要越短。否则将很快进入再结晶晶核长大阶段;加热温度越低,保温时间就要越长。否则再结晶过程不充分,达不到再结晶退火的目的。

金属材料的塑性变形与回弹性能

金属材料的塑性变形与回弹性能是重要的材料力学性能指标,关乎到金属材料在工程应用中的可塑性和稳定性。塑性变形是指金属材料在外力作用下会发生永久性变形的能力,而回弹性能则是指金属材料在撤去外力后能够恢复到原始形状的能力。本文将从塑性变形和回弹性能的定义、影响因素以及控制方法等方面展开论述。

一、塑性变形的定义及影响因素

塑性变形是指金属材料在外力作用下,由于晶体结构的滑移和位错的运动而发生的永久性变形。塑性变形的大小取决于材料的塑性性能以及应力的强度,可以通过应变值来进行表征。

影响金属材料塑性变形的因素有很多,其中包括材料的晶体结构和晶格缺陷,材料的成分和结构等。晶体结构的滑移是金属材料发生塑性变形的主要机制,而晶格缺陷如位错则会影响晶体的滑移过程。此外,材料的成分和结构也会对塑性变形起到重要的影响,例如晶粒尺寸的大小、材料的纯度等都会对材料的塑性变形性能产生显著的影响。

二、回弹性能的定义及影响因素

回弹性能是指金属材料在外力撤除后能够恢复到原始形状的能力。回弹性能的好坏反映了金属材料的弹性模量和塑性变形程度。

金属材料的回弹性能受到多种因素的影响,包括金属材料的弹性模量、外力加载的速率以及材料的塑性变形程度等。弹性模量是描述材料抵抗形变能力的指标,高弹性模量的金属材料具有较好的回弹性能。外力加载的速率越快,金属材料的回弹性能越差。此外,材料的塑性变形程度也会影响回弹性能,通常情况下,塑性变形越大,回弹性能也会相对较差。

三、控制塑性变形与回弹性能的方法

为了控制金属材料的塑性变形和回弹性能,可以采取以下方法:

1.合理选择材料和处理工艺:通过选择合适的金属材料和采取适当的处理工艺,可以改善材料的塑性变形和回弹性能。例如,通过热处理可以优化材料的晶体结构,提高材料的塑性变形和回弹性能。

2.控制外力加载的速率:外力加载的速率对金属材料的塑性变形和回弹性能有着显著影响。适当控制外力加载的速率,可以减小材料的塑性变形和提高回弹性能。

浅谈如何减小金属热处理变形 张利云 (白城师范学院 吉林白城 1 37000) 工业技术 摘要:金晨熟处理工艺是改善各种金属材料性能的重要手段,能使材料在性能改善后符合不同使用范围的需求标准,但在金属热处理的 环节中却存在着许多影响其发生形变的因素,对于工件的精度.强度及使用寿命等方面都造成直接性影响。所以,在金属热处理工艺中 应尽量将其变形量减小,以便使工件在使用过程中发挥出最佳性能。本文就温度是控制金属发生变形的关键性因素进行较为详细的分析, 同时对其它影响金属发生变形的因素也进行了列举,并提出了控制金属产生变形的有效措施,供大家参考。 关键词:金属热处理 变形 温度 中图分类号:TP2 ‘ 文献标识码:A 文章编号:1672—3791(201 3)08(b)-0094-0I 金属材料热处理是将金属工件或者合 金,在一定的温度控制范围内经过加热、保 温和冷却等一系列过程,使金属工件或者 合金内部组织结构发生改变,从而使金属 材料达到最佳性能的工艺。目前,热处理工 艺是工业中比较常用的一种加工工艺,有 效地解决了工件使用过程中因性能局限性 的问题,但是在金属工件热处理过程中会 因受温度的影响发生不同程度的变形,使 其性能与理想值发生了偏差,尤其是对于 精度要求比较高的工件,变形可能导致工 件直接报废。所以,基于热处理工艺中金属 发生变形的不可避免性,只能采取相关办 法将其变形量控制在最小范围内。 1温度是影响金属变形的关键因素 目前,工业中所用到的热处理工艺形 式多样,但整个处理过程都是热作用过程, 工艺流程都是由加热、保温和冷却三个阶 段组成,其每个阶断是由加热速度、加热温 度、保温时间、冷却速度以及热处理周期等 参数来进行描述。加热炉是金属热处理工 艺中的必要设备,所有的工艺过程都是在 加热炉内完成,因此,做好加热炉内的温度 测量工作在整个金属热处理工艺过程中显 得尤为重要。在金属热处理工艺中,做好温 度测量工作是热处理工艺取得成功的关 键,如果在金属热处理过程中没有按照温 度测量的具体标准和相应手法,那么可能 因温度过高或者温度过低温导致热处理后 的金属产品达不到预期的性能标准要求, 甚至可能导致金属产品直接报废。因此,在 金属热处理工艺中做好温度测量,使温度 始终保持在热处理工艺所要求的范围内, 是热处理后工件达到良好性能的关键。在 热处理工艺中减少工件发生变形的具体措 施主要有以下几点。 (1)工艺温度降低后,则工件的高温强 度损失相对减少,塑性抗力增强,随之相应 地工件的抗应力变形、抗淬火变形、抗高温 蠕变的综合能力增强,变形就会减少。 (2)待热处理后的工件温度降低后,其 加热、冷却的温度区间会相应地减少,随之 工件各个部位温度的差异性也会降低,因 为温度的差异性减少,那么工件的热应力 和组织应力也会相对减小,那么工件发生 变形的几率就会降低。 (3)如果将工件热处理所需要的温度和 工艺时间都降低和减少,那么工件则不会 因长时间受高温的影响而发生变形现象。 减小热处理变形必须要有与其相匹配 的热处理工艺。模数mn=12 mm的齿圈经不 同温度球化退火后的硬度有不同值,从相 关数据我们可以看出,工件在650℃球化退 火后的硬度梯度 ̄N740℃球化+680℃等温 处理的硬度梯度的结果基本一致;而没有 经过球化退火的齿轮的硬度则相对较低; 其主要原因是球化退火可使工件淬火后渗 层表面残留奥氏体量减少,从而使齿面硬 度达到最佳性能。通过比较可以得出 20CrN12MoA钢齿圈渗碳后应采用球化退 火工艺来处理其表面硬度;此外,为了尽量 地把变形控制到最小,在650℃球化退火效 果更好。 2影响变形的其它因素及相应的减小措 施 2.1加工前的预处理 工件正火后硬度过高会导致其发生变 形现象,如内孔扩大、表面开裂等;因此控 制好正火温度是保证工件热处理后工件不 发生变形的关键性因素。工件经正火后,在 降温的过程中会使用吹风、喷水或者直接 放在空气中使其自动冷却等,这些也将对 工件的变形量造成影响;经大量实践证明, 工件在正火时,采用与工件热处理后的温 度相近的淬火方法可有效地减少工件发生 变形。 2.2运用合理的冷却方法 金属热处理经淬火后的冷却环节也是 影响金属发生变形的主要因素。金属热处 理冷却速度过快,则金属表面及内部降温 冷却越不均匀,由此对金属产生的拉应力 也会变大,随之工件发生的变形量也会增 大。因此,对于金属热处理工艺,在保证金 属硬度的前提下,应采用预冷、分级预冷的 降温方式使其冷却,避免因金属冷却不均 匀而导致金属内部或者表面的应力或组织 应力发生变化,使金属发生变形。 2.3热处理的零件结构要合理 金属热处理后的冷却过程中,金属相 对较薄的部分冷的速度较快,比较厚的部 94 科技资讯SCIENCE&TECHNOLOO.Y INFORMATION 分冷的速度慢。因此,为了达到工件投入使 用后能发挥其良好性能,应尽量避免工件 的厚薄分布不均,零件截面应尽量处理均 与,以便减少过渡区因应力集中导致工件 产生畸变和开裂的倾向;工件的结构要与 材料的成分、组织保持相对称,与材料成 分、组织的对称性,以便减少因冷却不均导 致工件发生变形;在工件热处理时,其表面 尽量保持光滑、圆润,避免有沟楷、棱角。 2.4采用合理的装夹方式及夹具 采用合理的装夹方式及夹具主要是保 证工件加热或者冷却过程中受热或降温均 匀,避免因受热不均或者降温不均导致工 件拉应力或组织应力发生变化,使工件变 形量增大。 2.5机械加工 机械加工是工件经热处理后的后期工 序,在对工件的加工过程中,要将机械加工 图纸上工价尺寸和工件热处理后的畸变范 围值保持一致,畸变量要根据上道工序加 工尺寸确定;因此,在工件的机械加工过程 中应遵循工件的畸变规律,在工件热处理 最好对其尺寸进行预修正,使其畸变量符 合机械加工的需要。 2.6采用合适的介质 介质采用的合适与否对工件的内应力 影响也是很大的,如果介质选取不合理,很 可能导致工价在淬火冷却后发生变形或开 裂。因此,冷却速度一定要把握好,既不能 过快,也不能过慢;在保证硬度要求相同的 前提条件下,尽量选用油性介质,有关实验 表明,在相同的条件下,油性介质的冷却速 度较慢,而水性介质的冷却速度相对较快, 并且水性介质和油性介质相比,水温变化 对水性介质冷却性的影响较大,在热处理 条件相同下,油性介质淬火后变形量要小 于水性介质的变形量。 3结语 热处理工艺是有效改善工件机械性能 的重要手段,但是在实际的热处理工艺过 程中变形是不可避免的,因此,我们只有不 断地在热处理工艺过程中不断地探索,总 结经验,找出更好的工艺方法,才能尽量减 少工件发生变形,提高工件质量,进而推动 我国热处理行业的快速稳步发展。

热处理的影响因素温度时间和冷却速率的重要性

热处理的影响因素——温度、时间和冷却速率的重要性

热处理是一种通过加热和冷却的过程来改变材料的性质和结构的方法。它广泛应用于金属加工和材料工程领域。温度、时间和冷却速率是影响热处理效果的重要因素。在进行热处理时,合理控制这些因素能够确保达到所需的材料性能。本文将探讨温度、时间和冷却速率对热处理效果的重要性。

一、温度的重要性

温度是影响热处理效果的关键因素之一。在热处理过程中,提高温度可以使金属晶体发生相变,改变其结构和性能。不同温度下,晶体结构的排列方式也会发生变化。例如,钢材的热处理中,高温下的奥氏体和低温下的马氏体具有不同的硬度和韧性。因此,合理选择适当的温度范围对于获得所需的材料性能至关重要。

此外,温度还与材料的热稳定性密切相关。高温加热可以消除材料内的应力,降低其变形和拉伸的风险。同时,温度也是控制晶体生长速率的重要因素。增加温度可以加快晶体的生长速度,从而减小晶粒尺寸,提高材料的硬度。

二、时间的重要性 时间是热处理中的另一个关键因素。不同的材料需要不同的保温时间来达到理想的热处理效果。过短的保温时间可能导致材料内部的相变不完全,而过长的保温时间则可能导致能量浪费和时间成本的增加。

保温时间的选择与材料的厚度、热导率以及晶体结构有关。较厚的材料需要更长的保温时间来保证内部温度的均匀性。而热导率高的材料,则需要更短的保温时间,以避免能量的损失和材料的过热。此外,不同的晶体结构在相变过程中的反应速度也有所不同,因此需要针对不同材料选择适当的保温时间。

三、冷却速率的重要性

冷却速率是影响材料组织和性能的重要因素之一。通过控制冷却速率,可以改变材料的晶粒尺寸和相组成。较快的冷却速率可以在短时间内使晶体形成较小的尺寸,从而提高材料的硬度和强度。相反,较慢的冷却速率则有助于晶体的生长和大尺寸晶粒的形成,从而提高材料的韧性和耐冲击性。

需要注意的是,冷却速率并非越快越好。过快的冷却速率可能导致材料产生内部应力和裂纹,降低材料的韧性。因此,在进行热处理时,选择合适的冷却速率以平衡材料的硬度和韧性非常重要。

金属加工中的应力分析和变形控制

金属加工是一种制造工艺,其中包括了许多不同的过程,如铸造、锻造、压力成形、切削和焊接等。这些过程中,材料的应力分析和变形控制是非常重要的。因为在金属加工中,材料通常会经历受力、温度变化和塑性变形等作用,而这些因素都会对其结构和性能造成影响。所以,针对这些问题进行应力分析和变形控制的工作就非常关键。

一、金属材料的应力分析

在任何金属加工过程中,都要考虑材料的应力状态和变形行为。因为任何形状和尺寸的金属工件,都会在加工过程中发生应力分布和应力变化。所以,为了保证加工过程的精度和质量,就需要对材料的应力状态进行分析。应力分析的过程中,包括一些基本的工艺操作,如测量应力、确定材料的应力状态,并确定适当的加工过程来减少应力。

1. 应力测量

应力测量是进行应力分析的第一步。在金属加工过程中,常见的应力测量方法有实验测量和数值模拟。

实验测量的方法是通过安装应变计等传感器在线测量材料的应力值。这种方法可以准确地测量应力值,但更加昂贵和费时。另一方面,数值模拟则使用有限元分析技术来模拟与预测应力值。该方法可以更便宜地实现应力分析,但可以在许多情况下提供精确的数据。

2. 确定材料的应力状态

一旦测量出材料的应力值,就需要确定材料的应力状态。这个过程可以使用多种分析方法,例如使用三维应力分析技术。应力分析技术可以使用CAD软件和有限元分析技术来进行应力分析。这种方法可以同时考虑受力和几何形状因素,而不仅仅考虑材料特性。

3. 选择适当的加工过程

对于不同的材料应力状态和不同的应力分析方法,需要选择适当的加工过程。通过考虑材料的应力状态,可以优化金属加工过程,从而增加加工精度和功能性。

二、金属材料的变形控制

在金属加工过程中,变形控制是非常重要的,因为过度的变形会导致材料的强度下降,甚至引起微裂纹、崩裂和变形。因此,在金属加工中,变形控制需要使用一些技术来控制和监测变形。下面是一些常用的变形控制技术。

近年来,为了响应国家相关政策,金属材料行业也在不断地进行技术改进,希望在降低能耗的同时减轻对环境的污染,为工业制造及可持续发展做出贡献。但在这种趋势下,出现了能源浪费、环境污染、技术不完善、设备老旧等问题,限制了热处理技术的继续推广,降低了相关企业的经济效益。如今在金属材料热处理加工中主要有两种技术。一是正常加工,主要是通过普通热处理来调整金属材料结构,但无法转变其中的化学元素与整体性能。二是表面加工,主要是针对材料外表进行加热后冷却,以改善金属材料性能,但这两种技术都十分简单,无法对能源浪费与环境污染展开有效管控。因此,相关企业与有关部门开始注重研发金属材料热处理节能新技术。1固溶处理对合金组织性能的影响铸态条件下ZL205A的光学显微组织图像。合金的基体为球状的初生铝晶体,在琢-Al基体的晶界处存在连续的富Cu偏析区,称为Al2Cu(兹相)。经金相分析软件Im原agePro测算,兹相的体积分数为1.9%。而通过515益下固溶处理5h后的合金组织,兹相仍少量保留,但其体积分数明显降低,其体积分数为0.3%。ZL205A合金在铸态条件下的平均布氏硬度值为HB70,而通过515益下固溶处理5h后的合金的布氏硬度值分别为HB103。硬度值的变化清楚地表明,固溶处理是获得最佳机械性能所必需的,因为强化的合金元素需要通过这一步的热处理才能溶入到固溶体中。2模拟焊后热处理的15CrMo钢组织及其力学性能焊后热处理(英文缩写孕宰匀栽)是一种很常见的改善或恢复材料力学性能的过程加工工艺。在压力容器设备完成加工后或在加工的某个环节中,通常需要对其进行焊后热处理,以保证设备不会因过脆而损坏,降低或消除由于焊接而产生的残余应力,避免出现设备裂纹,从而有效延长设备的使用年限。15CrMo钢系珠光体组织低合金耐热钢的钢材具备较强的抗蠕变性和强韧能力,能够满足绝大多数极端的实验条件,并且具备非常好的抗腐蚀、抗高温和抗氧化性能[1]。国内研究人员针对15CrMo砸、12Cr2Mo1砸等材料展开了焊后热处理,并在实验过后对材料的性质变化和组织结构展开了探索。因为15CrMo钢锻件在实际使用的过程中通常也必须经过很多次焊后热处理,所以材料某些方面的性质肯定会有所折损。310705AD合金钢热处理工艺淤试验件淬火热处理工艺以及淬火后硬度分布根据生产经验制定的初步试验淬火工艺。试验件淬火后做截面布氏硬度分析。于10705AD材质选择淬火温度为920~940益,截面尺寸臆70mm时,可以在淬火温度范围内选择较高温度进行淬火,以提高淬火后的硬度,最佳淬火温度为940益;截面尺寸>70mm时,在淬火温度范围内选择较低温度进行淬火,以稍微降低淬火后的硬度,最佳淬火温度为920益。模拟焊后热处理对15CrMo钢力学性能的影响。在进行了模拟焊后热处理的前后,样本某些方面的力学性质发生了较大的改变。首先观测了样本处理环境为690益保温2h的实验结果。在样本的所有力学性质中,其中,屈服强度的前后数值从431MPa变为420MPa;抗拉强度的前后数值从539MPa变为549MPa;高温强度的前后数值从315MPa变为350MPa;冲击吸收能量的前后数值从304J变为318J;硬度的前后数值从156HBW变为174HBW;伸长率的前后数值从4.5%变为24.5%。其次观测了样本处理环境为690益保温10h的实验结果。在样本的所有力学性质中,屈服强度的前后数值从420MPa变为421MPa;抗拉强度的前后数值从549MPa变为548MPa;高温强度的前后数值从350MPa变为345MPa;冲击吸收能量的前后数值从318J变为310J;硬度的前后数值从174HBW变为163HBW;伸长率的前后数值从24.5%变为21%。可见在实验操作后,样本中原有的合金成分通过化合物的形式析出,大大增强了析出强化的结果,样本在物化性质方面有了较大改变,大部分样本的物化性质都有所加强,但是伸长率呈现反向相关关系。随着保温时间的的推移,该特征更加明显,且样DOI:10.12203/j.xclxzs.1671-9344.202019007作者简介:卢英明(1975—),男,汉族,黑龙江牡丹江人,助理工程师,学士。研究方向:金属表面热处理。金属材料热处理的影响因素卢英明(中国航发沈阳黎明航空发动机有限责任公司,辽宁沈阳,110043)摘要院文章阐述了固溶处理对合金组织性能的影响,并通过相关工艺研究了模拟焊后热处理的15CrMo砸钢组织及其力学性能和实验,探究了10705AD合金钢热处理工艺和焊后热处理工艺。关键词院金属材料;热处理;铝合金中图分类号院TG157文献标志码院A文章编号院1671-9344(2020)19-0018-02

第六章 变形金属与合金的回复与再结晶

本章教学目的:

1 揭示形变金属在加热过程中组织和性能变化的规律;

2 揭示再结晶的实质

3 说明热加工与冷加工的本质区别以及热加工的特点。

教学内容:

(1)变形金属在退火过程中(回复,再结晶以及晶粒长大)过程的组织与性能

变化;

(2)影响再结晶的因素;

(3)再结晶晶粒大小及控制;

(4)热加工与冷加工

重点:

(1)回复与再结晶的概念和应用;

(2)临界变形度的概念;

(3)再结晶晶粒度的控制;

(4)热加工与冷加工的区别。

难点:

(1)再结晶形核机制与再结晶动力学;

(2)再结晶晶粒的二次长大机理

§6-1变形金属与合金在退火过程中的变化

金属经冷塑性变形后,内部组织和各项性能均发生相应变化,而且由于位错

等结构缺陷密度的增加以及畸变能的升高,使其处于热力学不稳定状态。当变形

金属加热时,通过原子扩散能力的增加,有助于促进向低能量状态的转变。

一、显微组织的变化

第一阶段:显微组织基本上未发生变化,其晶粒仍保持纤维状或扁平状变形

组织,称回复阶段。 第二阶段:以新的无畸变等轴小晶粒逐渐取代变形组织,称为再结晶阶段。

第三阶段:上述小晶粒通过互相吞并方式而长大,直至形成较为稳定的尺寸,

称为晶粒长大阶段。

二、储存能及内应力的变化

当变形金属加热到足以引起应力松弛的温度时,其中的储存能将释放出来。

回复阶段释放的储存能很小

三、机械性能的变化规律

回复阶段硬度变化很小,约占总变化的1/5,再结晶阶段下降较多,强度与

硬度有相似的变化规律。因为回复阶段仍保持很高的位错密度。在再结晶阶段,

硬度与强度显著下降,塑性大大提高。

四、其它性能的变化

1、电阻的变化

电阻的回复阶段已表现出明显的下降趋势。点缺陷对电阻的贡献远大于位

错,而回复阶段点缺陷的密度发生显著的减小。

2、密度的变化

再结晶阶段密度急剧增高。

五、亚晶粒尺寸

在回复阶段前期,亚晶粒尺寸变化不大,但在后期,尤其在接近再结晶温度

金属材料热处理变形的影响因素与控制策略

摘要:热处理是金属材料加工的重要环节,其处理的好坏直接关系到金属材料的加工质量。目前,金属材料在多种因素的作用下会产生形变,从而对其性能产生一定的影响。所以,对金属材料的变形进行有效的控制就显得尤为重要。本文重点讨论了金属材料热处理过程中的各种影响因素及控制方法,以期为今后的发展提供一定的借鉴。

关键词:热处理;金属材料;变形因素;控制策略

引言

采用热处理工艺进行金属材料的加工和制造,可以从根本上改变其化学性质和物理形态,使其性能得到进一步的提高,满足了经济和社会的需要。由于对热处理工艺和工作环境的要求很高,因此,在实际应用中,金属材料在热处理过程中往往会出现一些变形,为了降低发生变形的可能性,提高产品的质量和水平,必须从当前的发展现状出发,深入研究影响到金属材料的变形原因及其控制策略。

一、金属材料热处理变形的影响因素

(一)热应力引起的变形

热应力作用下的变形主要出现在热应力形成的早期,此时工件的内部处于高强度的塑性状态。由此,在初始热应力(表面是拉应力,心部是压应力)超出了钢材的屈服强度,从而产生了塑性变形。

1、加热时产生的热应力引起的变形

在入炉时,工件的表面会受到热量的影响而发生膨胀,随着加热温度的升高,材料的线性膨胀系数也随之增大。 对于热处理变形量小的工件,应首先进行预热,然后逐步升温至更高的温度,以减少加热过程中的热应力。在低温度和低变形的氮化过程中,缓慢的加热往往是降低变形的一种有效途径。

2、冷却时产生的热应力引起的变形

工件在冷却过程中所引起的热应力大于在加热过程中所引起的热应力。尤其是在盐水中冷却的碳钢件,由于温度和温度的变化,会产生较大的热应力。

(二)组织应力引起的变形

1、组织应力引起的变形

组织应力导致的变形,是导致材料体积发生改变的重要原因。

由于不同组织的比容,在淬火和冷却时,体积的改变是不可避免的。该变形特征是,工件的各个部件的大小以相同的速度膨胀或缩小,而不会对工件的外观产生影响。表1是由于组织的变化,碳钢在淬火和回火后的体积变化。从表中可以看到,在淬火过程中,最初的组织是球状珠光体向马氏体或下贝氏体的转变,从而导致了体积的膨胀,而奥氏体则是减少了体积。马氏体在回火过程中发生了分解,并且体积减小。

表1 碳钢淬火、回火后的体积变化

组织变化 体积变化(%)

球状光体→奥氏体 -4.64+2.21WC

奥氏体→马氏体 +4.64-0.53WC

球状珠光体→马氏体 +1.68 WC 奥氏体→下贝氏体 +4.64-1.43WC

球状珠光体→下贝氏体 +0.78WC

奥氏体→上贝氏体 +4.64-2.21WC

球状珠光体→上贝氏体 0

马氏体→WC=0.25%马氏体+ε-碳化物 +0.22-0.88WC

注:WC—表示溶入各组织中碳的质量分数(%)

马氏体转变过程中的体积变化,与淬火后马氏体中的碳含量相关关系,见表2。从表格中可以看到,随着含碳量的增加,在转变马氏体时,比容发生了较大的变化,也就是较大的膨胀。此外,碳化物在钢材中的分布也与变形密切相关,这就是由于碳化物的非均匀分布而导致了变形。

表2 马氏体转变时的体积变化与含碳量的关系

WC(%) 马氏体的密度/

g·cm-3 退火态的密度/

g·cm-3 生成马氏体的

体积变化(%)

0.1 7.918 7.927 +0.113

0.3 7.889 7.921 +0.401

0.6 7.840 7.913 +0.923 0.85 7.808 7.905 +1.227

1.0 7.778 7.901 +1.557

1.3 7.706 7.892 +2.376

注:WC—表示溶入各组织中碳的质量分数(%)。

马氏体转化过程中,由于体积的改变,会导致相应的相变变形。如果在热处理结束后没有马上产生该变形,那么该变形将在后续的任何加工过程中产生。

(三)热应力与组织应力共同作用引起的变形

事实上,在淬火过程中,存在着热应力和组织应力两种情况。它的变形也是由热和组织的应力共同引起的。同时,也会受其它因素的影响。但是,变形倾向于哪一种,其材料的淬透性和 Ms点的位置对变形有很大的影响。这两种材料都是根据钢材的组成来决定的。

高屈服强度的情况下,在淬火前的冷却初期,表面的冷速很快,收缩很大,但由于心部的收缩比较缓慢,所以表面产生了张应力,而芯部则受到了压力的影响。会导致表面的塑性拉伸变形。随着冷却时间的延长,芯部的温度也迅速降低,形成了应力反转,形成了奥氏体→珠光体的过渡,并使表面的塑性变形进一步加剧。表面温度低于 Ms时,马氏体转变加快了应力逆转,表面的扩张使芯部呈现张应力状态,超出极限时,会出现拉伸变形,也就是组织应力型变形。高碳钢由于 Ms点低、屈服强度高,通常仅在冷却早期出现热应力型变形,也就是趋向于球状。

普通结构钢的 Ms点值偏高,而屈服强度偏低。因此,在较高的淬透性下,表面的相变会导致心部的塑性拉伸变形更加明显。这就是由组织应力和热应力共同作用引起的相变畸变。 对淬透性较好的钢,在淬透淬火时,冷却的早期,也就是表面和芯部超过

Ms时,表面的快速冷收缩会受到内部的阻力,从而使芯部受到压力应力的影响。表面温度低于 Ms时,会产生马氏体转变,但由于受芯部的约束,使得应力逆向加快,使芯部产生张应力,从而造成组织应力类型的相变畸变。在心部温度低于

Ms点时,心部的马氏体转化又出现了一次应力反转,使得表面产生了张应力,而心部受到了压力的影响。

二、金属材料热处理变形的控制策略

(一)开展好淬火处理工艺

技术人员应在当前的淬火工艺基础上,降低对金属材料的热处理操作失误,并做好相应的淬火处理。在淬火过程中,对淬火速率进行科学的控制,比如将550~650℃的冷却速率提升至1100℃/s,在200~300℃的温度范围内,我们可以选择盐、碱水、普通水来实现对碳钢的淬火。而在550~650℃的时候,水的冷却速率是600℃/s,因此,在200~300℃的时候,冷却速度比较快,可以达到270℃/s,如果金属材料在这个过程中发生马氏体转化,那么由于冷却速度太高,会造成金属材料的变形和龟裂。可以在水里加入一定的盐或者碱,使温度从500~650℃上升到1100℃,而在200~300℃时,其冷却速率几乎没有变化,因此,水、盐水、碱水等都是用于淬火的介质。

(二)加强对预处理变形的控制与管理

要想控制热处理后的变形概率,就必须根据实际情况进行全面的分析,对温度进行科学的处理,既可以保证材料的整体结构稳定,又可以防止不均匀,从而减少金属材料的变形概率。由于不同的金属材料具有不同的特性,其整体的构造特征也不尽相同,所以在进行热处理时,应全面分析其结构特征,合理地设计热处理工艺,以达到理想的结果,避免金属材料的变形。强化预处理变形的控制和管理,虽然总体上效率较高,但成本较高,执行起来耗时较长,所以要根据不同的金属材质和工艺要求,进行适当的处理。

结语 通过对影响金属材料热处理过程中的各种因素进行分析,并提出相应的控制措施,以达到对金属材料进行合理的热处理变形控制,从而使其在实际生产中得到广泛的应用和提高生产效率。所以,必须坚持对这些因素进行深入的研究,并总结相关的试验经验,从科学、易用性、合理性等方面综合分析金属材料热处理过程中的各种影响因素,并结合实际情况,采取合理的控制措施,促进金属材料热处理工艺的有效提升。

参考文献

[1] 刘旭升. 金属材料热处理变形的影响因素与控制[J]. 世界有色金属,

2019(13) : 132-133.

[2] 赵琳. 影响金属材料热处理变形的因素及减小措施[J] .设备管理与维修, 2019(14) : 187-189.