轮胎硫化的流程

- 格式:docx

- 大小:3.93 KB

- 文档页数:3

轮胎厂硫化成型工艺流程英文回答:Tire Manufacturing Vulcanization Process.Vulcanization is a critical process in tire manufacturing that involves heating raw rubber with sulfur and other chemicals under high pressure to create cross-links between the rubber molecules. This process results in a strong, durable, and elastic material that is used to make tires.The vulcanization process typically involves the following steps:1. Preparation: The raw rubber is mixed with sulfur, accelerators, and other chemicals to prepare it for vulcanization.2. Molding: The prepared rubber is placed into a moldthat gives the tire its desired shape and tread pattern.3. Heating: The mold is heated under high pressure to initiate the vulcanization process.4. Curing: The rubber cures or vulcanizes over a period of time, typically several hours to days, depending on the size and thickness of the tire.5. Cooling: Once the vulcanization process is complete, the tire is cooled down slowly to prevent cracking and other defects.The vulcanization process can be carried out using different methods, including:Hot molding: The mold is heated externally using steam or hot oil.Press molding: The mold is heated using pressure applied by a hydraulic press.Autoclave molding: The mold is placed in an autoclave, which is a pressure vessel that uses steam or hot water to heat the rubber.The specific vulcanization process used depends on the type of tire being manufactured, the materials used, and the desired properties of the final product.Factors Affecting Vulcanization.Several factors can affect the outcome of the vulcanization process, including:Temperature: The temperature at which the rubber is heated plays a crucial role in the vulcanization process. Too low a temperature will result in insufficient cross-linking, while too high a temperature can cause the rubber to scorch or burn.Pressure: The pressure applied during vulcanization helps to force the sulfur into the rubber and promotecross-linking.Time: The duration of the vulcanization process is another critical factor that determines the extent ofcross-linking and the properties of the final product.Chemicals: The type and amount of chemicals used in the rubber compound can influence the vulcanization process and the properties of the final product.Quality Control.Quality control is essential in the tire manufacturing process to ensure that tires meet the required performance and safety standards. Various tests are performed on tires throughout the manufacturing process to check their physical properties, such as strength, durability, and elasticity.By carefully controlling the vulcanization process and other aspects of tire manufacturing, manufacturers can produce high-quality tires that meet the demands of the automotive industry.中文回答:轮胎厂硫化成型工艺流程。

轮胎硫化工艺十步骤

轮胎硫化是指将橡胶制品加热至一定温度,使其在硫化剂的作用下发生交联反应,从而提高橡胶制品的强度、弹性和耐磨性的工艺。

以下是轮胎硫化的十个步骤:

1. 橡胶混炼,将橡胶与添加剂(如硫化剂、填料、增塑剂等)进行混炼,以达到一定的均匀度和可加工性。

2. 轮胎成型,将混炼后的橡胶放入轮胎模具中,经过挤压、成型等工艺,使其成为轮胎的初步形状。

3. 胎面加工,对轮胎的胎面进行加工,包括切割花纹、加工胎面橡胶层等,以提高轮胎的抓地力和排水性能。

4. 钢丝帘布镶嵌,在轮胎中镶嵌钢丝帘布,以增强轮胎的结构强度和耐磨性。

5. 胎体硫化,将轮胎放入硫化模具中,通过加热和压力处理,使轮胎中的橡胶在硫化剂的作用下发生交联反应,提高其强度和弹性。

6. 胎侧加工,对轮胎的胎侧进行加工,包括切割、加工胎侧橡

胶等,以提高轮胎的外观和性能。

7. 胎面胎侧胎圈装配,将轮胎的胎面、胎侧和胎圈进行装配,

形成轮胎的整体结构。

8. 静态均衡,通过在轮胎上安装配重,使轮胎在旋转时不产生

震动,提高行驶平稳性。

9. 动平衡,通过在车辆上安装轮胎,经过动平衡测试,调整轮

胎的平衡性,减少车辆行驶时的震动和噪音。

10. 质检包装,对轮胎进行质量检测,包括外观、尺寸、硬度、平衡性等方面的检测,然后进行包装,准备出厂。

以上是轮胎硫化的十个步骤,每个步骤都至关重要,对轮胎的

质量和性能都有着重要的影响。

希望以上回答能够满足你的需求。

第一节、生产流程及生产工艺合理的结构设计,配方设计,优质的原材料和科学的工艺条件,需要高精度的生产过程。

必须从生产工艺装备上形成比较完整的生产流水线及专用的辅助设备,保证生产工艺技术先进、严格、科学合理。

否则再好的设计,保证不了轮胎加工质量和精度,生产过程控制不好,也不可能有好的产品质量。

生产过程主要包括:胶料制备、纤维帘布压延、各种型胶压出、钢丝帘布压延、裁断、钢丝圈制造、轮胎成型、硫化、白胎侧打磨和喷涂保护液、成品检测等几个主要工序。

现将主要的工艺介绍如下:1、胶料制备:▲混炼工艺混炼工艺是子午胎生产的重要环节。

子午胎胶料的特点是碳黑填充量大,胶料硬度高,加入的助剂多,混炼困难。

根据不同的胶料要求和配方特点,确定的混炼工艺是不同的。

混炼过程分为母炼胶和终炼胶,母炼胶通常还分为一段母胶、二段母胶或三段母胶等.碳黑的用量越大混炼的段数越多。

在整个的胶料制备过程中,要保证两个方面的过程得到有效的控制,一个是称量系统,要保证各种配方的橡胶和助剂等材料称量准确,二是要求在混炼过程中温度、时间、功率等工艺参数得到有效的控制,这些参数直接影响到混炼胶的质量的好坏。

目前各种物料的称量和输送和生产过程的工艺参数基本采用自动称量系统,由计算机自动控制,保证胶料的质量.混炼系统一般包括为:小料自动称量系统碳黑储罐及称量系统工艺油储罐及称量系统隔离液储罐和循环系统上辅机控制系统密炼机下辅机系统用于母胶混炼密炼机一般容量大,效率高,如PX—420密炼机、GK400等,其下辅机为螺杆挤出机;用于终炼胶的密炼机为GK255密炼机、GK270N密炼机,其下辅机为开炼机,主要保证胶料的温度能尽快降低。

密炼机密炼机是胶料混炼最重要的设备。

根据转子的不同密炼机可分为很多种。

ZZ2型转子具有排胶温度低、效率高、分散性好等特点,其炼胶性能均优于其它类型密炼机,特别适用于子午胎胶料的终炼。

4—Wing为四棱切线型转子,它具有较大的填充系数和能量输入,由于胶料在混炼室内得到最充分的流动,使其具有较高的出胶量和炼胶质量。

轮胎加工分享小知识点总结轮胎加工的流程大致分为橡胶混炼、轮胎成型、轮胎硫化和轮胎检测等环节。

下面我们来逐个环节进行详细的介绍。

1. 橡胶混炼橡胶混炼是轮胎加工的第一环节,也是最关键的环节之一。

在这个环节中,橡胶和各种其他原材料被混合在一起,以制备成符合轮胎生产要求的橡胶混炼胶。

在橡胶混炼中,最常用的橡胶原材料是天然橡胶和合成橡胶。

在混炼过程中,橡胶会加入各种填料、助剂和再生胶等原材料,以提高橡胶的性能和加工工艺的稳定性。

橡胶混炼的目的是将各种原材料充分混合和分散,使得橡胶具有均匀的物理和化学性能。

此外,适当的橡胶混炼还可以提高橡胶的加工性能,减少后续加工环节中的能耗和生产成本。

2. 轮胎成型轮胎成型是指将橡胶混炼胶加工成轮胎胎体和胎面的过程。

在这个环节中,橡胶混炼胶被加工成各种不同尺寸和结构的轮胎成型胶。

轮胎成型的过程包括轮胎胎体成型和轮胎胎面成型两个部分。

在轮胎胎体成型中,橡胶混炼胶被加工成成型胶带,然后通过成型机的挤压和成型模具的成型,把成型胶带加工成轮胎的胎体部分。

在轮胎胎面成型中,橡胶混炼胶被加工成成型胶块,然后通过成型机的挤压和成型模具的成型,把成型胶块加工成轮胎的胎面部分。

轮胎成型的质量和性能直接影响轮胎的使用寿命和安全性能。

因此,在轮胎成型过程中,需要严格控制橡胶混炼的配方和成型工艺,以确保轮胎成型的质量和性能符合要求。

3. 轮胎硫化轮胎硫化是指将轮胎胎体和胎面加工成成型胶之后,通过硫化机的硫化和固化,使得轮胎胎体和胎面具有良好的物理和化学性能的过程。

在这个环节中,轮胎成型胶会通过硫化机的硫化室,加工成成品轮胎。

轮胎硫化的过程包括预热、硫化和冷却等环节。

在预热环节中,轮胎成型胶被加热到硫化温度,以使得轮胎成型胶的橡胶分子链发生交联反应。

在硫化环节中,轮胎成型胶会经过一定时间的硫化,以使得轮胎成型胶的交联反应达到最佳状态。

在冷却环节中,轮胎成型胶会被冷却到室温,以使得轮胎成型胶的交联反应得以胶固化。

橡胶硫化步骤

橡胶硫化是指将未经处理的橡胶与硫等硫化剂在一定条件下反应,使其变成弹性体的过程。

橡胶硫化的步骤主要包括以下几个方面: 1. 橡胶的混炼:将橡胶和其他添加剂(如填充剂、增塑剂、防老剂等)混合在一起,形成适合硫化的混合料。

2. 硫化剂的加入:将硫或其他硫化剂(如过氧化物、硫醇等)加入混合料中,与橡胶分子发生反应。

3. 硫化条件的控制:通过调整硫化温度、时间和压力等条件来控制反应速率和硫化度。

4. 硫化后的处理:将硫化后的橡胶进行冷却、清洗、切割等处理,以得到符合要求的产品。

橡胶硫化过程是一种复杂的化学反应过程,其严密的步骤和精确的控制方式对于生产高质量橡胶制品具有重要意义。

- 1 -。

轮胎加工工艺轮胎是汽车的重要部件之一,它直接与路面接触,对于行驶安全和舒适性都有着重要的影响。

轮胎的加工工艺对于轮胎的质量和性能有着至关重要的影响。

在本文中,我们将介绍一下轮胎加工的工艺流程和主要工艺步骤。

轮胎的加工工艺主要包括胎面成型、帘布加工、硫化成型等几个关键步骤。

首先,我们来看一下胎面成型工艺。

胎面是轮胎与地面接触的部分,因此其成型对于轮胎的抓地性和操控性有着重要的影响。

胎面成型的主要工艺步骤包括胎带整形、帘布涂胶、胎面成型等。

胎带整形是指在轮胎制作的初始阶段,将帘布加工成胎带的形状,以便后续的帘布加工和胎面成型。

帘布涂胶是指在帘布经过整形之后,使用胶水将胎带和帘布黏合在一起。

胎面成型是指通过热压和模具的作用,将帘布形成胎面的正面曲率。

接下来,我们来看一下帘布加工的工艺流程。

帘布是轮胎的重要组成部分,直接影响轮胎的抗拉强度和耐磨性。

帘布加工的主要步骤包括布料裁剪、帘布涂胶、帘布纳带等。

布料裁剪是指将帘布按照一定的尺寸和形状进行裁剪,以便后续的帘布涂胶和纳带。

帘布涂胶是指将胶水均匀地涂敷在帘布上,使其具有黏合性和强度。

帘布纳带是指将帘布经过一定的工艺过程,与其他组件进行黏合,形成轮胎的骨架。

最后,我们来看一下轮胎的硫化成型工艺。

硫化是指将轮胎放入硫化炉中进行加热和固化,使轮胎具备足够的硬度和强度。

硫化成型的主要步骤包括炉温控制、硫化时间控制和冷却处理。

炉温控制是指控制硫化炉内的温度,以保证轮胎在硫化过程中能够达到所需的硬度和强度。

硫化时间控制是指控制硫化的时间,以保证轮胎能够充分硫化。

冷却处理是指在硫化完成之后,对轮胎进行冷却处理,使其固化得更加完全。

综上所述,轮胎的加工工艺是一个非常复杂和精细的过程,它直接影响到轮胎的质量和性能。

胎面成型、帘布加工和硫化成型是轮胎加工的三个主要工艺步骤,每个步骤都有着其独特的工艺要求和技术要点。

只有在合理控制和优化这些工艺步骤的基础上,才能生产出高质量和高性能的轮胎产品。

轮胎氮气硫化工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!轮胎氮气硫化工艺流程主要包括以下步骤:1. 轮胎准备:将成型好的轮胎放置在硫化机上。

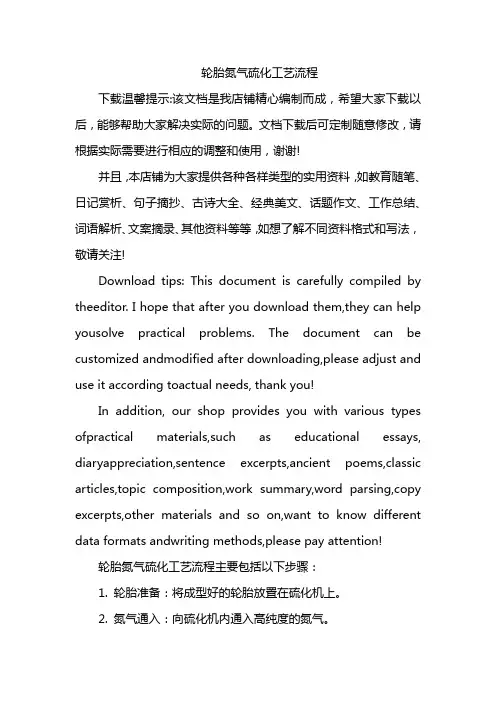

目前,采用如图1所示的带胶囊的硫化设备,用气体作为加热和加压介质硫化汽车轮胎等橡胶制品的方法得到了应用。

将生胎(图中所示制品为汽车轮胎b)放到模具a中,胶囊c采用充气定型,轮胎b的形状同模具a内部形状一致后,关闭模具a。

接着,蒸气作为加热介质从供汽口e吹入,从蒸汽室中心较低位置水平方向进入f,轮胎被加热、加压。

供汽口e 位于硫化设备中心,与供汽通道d互通。

当轮胎b温度达到预定温度时或经过预定时间后,停止供应蒸汽,通入氮气或类似惰性气体作为加压媒介,直到加热工序结束,气体压力不得低于所供蒸汽压力。

可从同一个供汽口e水平方向供气,也可从另一个供气口水平方向供气,后者专门用于加压媒介,与供蒸汽口e在同一高度,与通道d互通,或与另一供应通道互通,使气体进入胶囊内腔f,因而轮胎b的温度可以保持在预定温度。

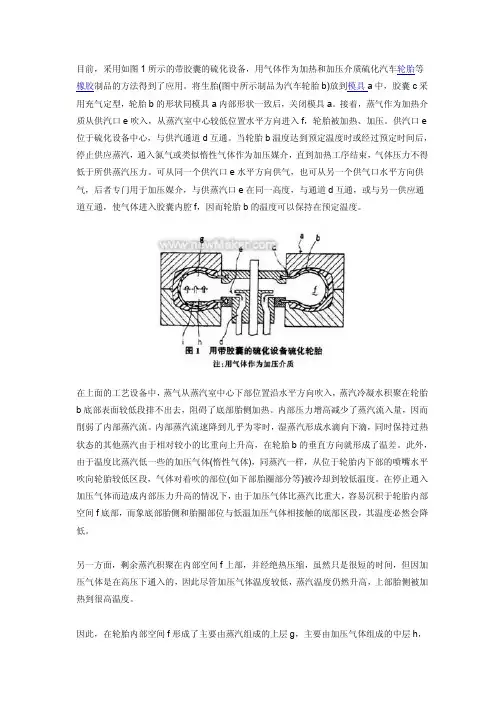

在上面的工艺设备中,蒸气从蒸汽室中心下部位置沿水平方向吹入,蒸汽冷凝水积聚在轮胎b底部表面较低段排不出去,阻碍了底部胎侧加热。

内部压力增高减少了蒸汽流入量,因而削弱了内部蒸汽流。

内部蒸汽流速降到几乎为零时,湿蒸汽形成水滴向下滴,同时保持过热状态的其他蒸汽由于相对较小的比重向上升高,在轮胎b的垂直方向就形成了温差。

此外,由于温度比蒸汽低一些的加压气体(惰性气体),同蒸汽一样,从位于轮胎内下部的喷嘴水平吹向轮胎较低区段,气体对着吹的部位(如下部胎圈部分等)被冷却到较低温度。

在停止通入加压气体而造成内部压力升高的情况下,由于加压气体比蒸汽比重大,容易沉积于轮胎内部空间f底部,而象底部胎侧和胎圈部位与低温加压气体相接触的底部区段,其温度必然会降低。

另一方面,剩余蒸汽积聚在内部空间f上部,并经绝热压缩,虽然只是很短的时间,但因加压气体是在高压下通入的,因此尽管加压气体温度较低,蒸汽温度仍然升高,上部胎侧被加热到很高温度。

因此,在轮胎内部空间f形成了主要由蒸汽组成的上层g,主要由加压气体组成的中层h,以及由蒸汽冷凝水组成的最底层i。

轮胎硫化方式及步骤工艺技市上Z杖JIL1硫化方式1.1过热水硫化过热水硫化是比较传统的硫化方式,内温由过热水提供,外温由热板式或蒸鼓式设备提供.采用蒸鼓式供热,能耗较高,升温也较慢,但受热相对较均匀.采用热板式供热,外温较稳定且波动小,但热板不同部位可能受热不同,故热板中的蒸汽走向设计要科学合理,以使整个热板不同点的温差尽量小,同时模具和热板的接触面不能有杂质,模具背面的排气槽要尽量窄,以增大热板和模具的接触面积,即增大传热面积.此硫化工艺一般用于载重斜交轮胎和全钢载重子午线轮胎.1.2高温蒸汽和过热水硫化高温蒸汽和过热水硫化是目前较多采用的硫化方式,大部分轿车子午线轮胎采用此硫化工艺.胶囊在通过热水之前内部温度相对较低,为使胶囊快速升温,需先在胶囊中充入高温饱和蒸汽(压力一般为1.5MPa),一定时问后再充入压力较高的过热水.此工艺相对较简单,技术也易于得到保障.1.3全蒸汽硫化全蒸汽硫化是目前国际上一些大公司普遍采用的方法,主要用于硫化乘用子午线轮胎和轻载子午线轮胎.全蒸汽硫化可节省能源且生产效率高,但技术要求相对较高,须保证高温饱和蒸汽压力稳定,同时还须解决胶囊上下部分的温差硫化机动力水泄漏,内压偏低造成的轮胎外观瑕疵增多及胶料和部分骨架材料的耐高温性能等问题.1.4充氮气硫化充氮气硫化内压可控且稳定,因此可节省能源和提高轮胎质量,并能延长胶囊的使用寿命.充氮气硫化对设备的要求较高:(1)需购置制氮设备且设备维护成本高;(2)需使用氮气回收装置以降低成本;(3)为防止氮气泄漏,需采用专用阀门和氮气输送管路;(4)硫化机管路需重新设计和改造,特别是各阀门的泄漏问题必须解决,以免造成氮气的大量泄漏而对硫化内温造成影响.2硫化步骤的设定各轮胎公司采用的硫化步骤不尽相同,但主要由以下步骤组成:(1)通高温饱和蒸汽;(2)充填水(视情况而定);(3)通过热水;(4)热水回收;200%年第11期第1]页MoDERNRUBBER&PLASTICS(5)通冷却水(视情况而定);(6)主排;(7)抽真空;(8)开模.其中,第3步可采用3种方式:循环,半循环或不循环,需根据实际情况进行选取.第4步可采用两种方式:用高压蒸汽把胶囊中的过热水赶回除氧器或设置一热水回收罐.第6和7步可采用单路或双路.第8步的开模压力一般设置为O.03MPa.全蒸汽硫化一般有两种方式:高温蒸汽进加热排或高温蒸汽进,然后主排,再抽真空;高温蒸汽进加热排,然后低压蒸汽进,再主排,抽真空.其中热排是为了把胶囊中的冷凝水排出.充氮气硫化还需要增加两个步骤,即放气(排出胶囊下部的低温氮气)和查漏(关闭所有阀门,看内压有无下降,以观察有无阀门泄漏).由于主排时间的长短直接影响到硫化效率,因此主排管径的设定和走向以及辅助措施(如安装排空管)对主排的效果至关重要.抽真空可采用蒸汽或动力水,只需将胶囊从胎里脱出并适当收缩,以便轮胎能轻松取出即可.若抽真空过度,胶囊会紧贴中心机构,上环下降时容易夹破胶囊(B型硫化机).3匹配硫化机管路及选取测温点(1)选取高温蒸汽主管及支管管径主管管径选取要考虑硫化机台数及进蒸汽时对蒸汽压力波动的影响.若管径偏小,易导致饱和蒸汽压力偏低,从而使硫化温度波动较大.在设计i●,,tttI,,tt,●I,-市场信息主排管径时,要特别考虑热水主排时蒸发而引起的背压.(2)选取测温点内外温度,时间和内压是硫化三要素,为便于控制,各硫化机都要对三要素进行测定并记录.一般测温点选在回管上靠近胶囊的出口处较好,当然最好是将测温点选在胶囊内部,但难度较大.采用蒸汽硫化时还须在相应位置安装疏水阀,以免冷凝水积存过多影响测温结果.同时要定期校正热电阻及温度变送器,发现异常时应及时校正.4利用测温数据进行硫化速度匹配调节由于各配方胶料硫化速度不相同,各部件在硫化过程中的温升也不相同,只有当各部件在一定的硫化条件下基本同时达到正硫化点,轮胎的性能和硫化效率才是最佳的.因此,必须对每个配方的胶料进行测温,每个部件均须埋热电偶,对较厚的部件要在中间埋一些点.根据测得的温度,采用RPA2000硫化仪对不同部件的变温进行测定,通过对变温硫化仪曲线和恒温硫化仪曲线分析及各半成品制造的特点(挤出或压延等),对整个配方体系进行硫化速度匹配调整,以求各部件胶料基本同时达到正硫化.5选取合模力合模力太小,易造成轮胎合模处出边,引起带束层弯曲,影响轮胎质量;合模力太大,则会引起模具变形和硫化机损坏.因此要根据不同的轮胎规格选取相应的合模力,才能生产出高质量的轮胎.我国聚丙烯薄膜市场分析美国一家信息机构最近发布了其关于中国市场份额系列报告中的首份报告——"中国挤出塑料薄膜市场".该报告对成长中的中国塑料薄膜市场进行了深入分析,并提供了按供应商,地区和终端应用市场分类的详尽信息.该报告称,中国今年将要加工118.4万t聚丙烯薄膜,其中56%的原料由国内树脂生产商提供.中国两大聚丙烯薄膜生产中心是苏沪浙地区和广东省,分别占全国总生产能力的33%和32%.食品包装是聚丙烯薄膜最大的终端应用市场,约占42%.其中,包装袋,塑料编织袋和干货食品包装材料占食品包装的60%以上.非食品包装中,香烟包装,编织袋和防护膜是最大的细分市场,合计占55%.RP010-5第14页总第己口]期。

轮胎行业工艺流程轮胎是汽车的重要零部件之一,它直接接触地面,并承受着来自道路的压力和摩擦力。

轮胎行业工艺流程是指生产一条完整轮胎的各个环节,主要包括胎面制备、贴胶、成型、硫化、检验等步骤。

下面将详细介绍轮胎行业的工艺流程。

首先是胎面制备。

轮胎的外层胎面通常由橡胶料制成,制备胎面时需要将橡胶料和其他添加剂混合,通过加热和机械压制使其成型。

然后,胎面会经过一系列加工和成型过程,以得到特定尺寸和形状的成品。

接下来是贴胶。

贴胶是将胎面与内层胶层粘合在一起的过程。

首先,在贴胶之前,需要对内层胶层进行处理,如清洁和涂覆。

然后,将内层胶层与胎面粘合,通常采用热压或冷压的方式进行。

第三个步骤是成型。

成型是指将贴好胶的轮胎放入模具中进行成形。

模具内的空腔会使轮胎的形状和花纹得到准确的复制。

成型过程中,轮胎需要经过高温和高压,以使其形成稳定的结构,并最终形成成品轮胎的形状。

然后是硫化。

硫化是轮胎行业中最关键的一步,也是最后一个工艺环节。

轮胎需要被放入硫化罐中,通过高温和硫化剂的作用,使橡胶材料在一定的时间内进行化学反应,使轮胎获得良好的强度和耐磨性能。

硫化过程中,轮胎的成型和胶层之间的粘合力会得到进一步提高。

最后是检验。

在轮胎行业中,质量检验是非常重要的环节。

成品轮胎需要进行各种类型的检验和测试,以确保其质量符合标准。

这些测试包括外观检查、胎压检测、静态和动态平衡等。

只有通过了严格的检验和测试,轮胎才能投入市场销售。

总结起来,轮胎行业的工艺流程主要包括胎面制备、贴胶、成型、硫化和检验等步骤。

每个步骤都有其独特的工艺和要求,必须严格按照生产标准和工艺流程进行操作。

只有在每个环节都达到一定的质量要求,才能生产出优质的轮胎产品。

轮胎硫化机操作流程英文回答:Operating a tire vulcanizing machine involves several steps to ensure the proper curing of the tire. First, the tire is placed onto the machine's platform, and any necessary repairs or adjustments are made. For example, if there is a puncture or a damaged valve stem, it needs to be fixed before proceeding.Next, the machine is set to the appropriate temperature and pressure for the specific type of tire being vulcanized. This is crucial because different types of tires require different curing conditions. For instance, a passenger car tire may require a lower temperature and pressure comparedto a heavy-duty truck tire.Once the machine is set up, the tire is carefully positioned inside, ensuring that it is centered and evenly distributed. This is important to ensure uniform curing andprevent any imbalances that could affect the tire's performance. For instance, if the tire is not properly centered, it may result in uneven wear or reduced traction.After the tire is in place, the machine's lid is closed tightly to create a sealed environment. This is necessary to maintain the desired temperature and pressure throughout the vulcanization process. If the lid is not securely closed, it could lead to inconsistent curing or evenfailure of the vulcanization.Once the machine is closed, the vulcanization process begins. The tire is subjected to heat and pressure for a specific duration, which allows the rubber compounds in the tire to chemically bond and form a solid structure. This process helps improve the tire's strength, durability, and overall performance.During the vulcanization process, it is important to monitor the temperature and pressure levels to ensure they remain within the desired range. This can be done through the machine's control panel, which provides real-time dataand allows for adjustments if necessary. For example, if the temperature starts to rise too high, the operator may need to adjust the settings to prevent overcuring or potential damage to the tire.Once the vulcanization process is complete, the machine's lid is opened, and the tire is carefully removed. It is then inspected for any defects or irregularities. For example, the operator may check for proper tread depth, sidewall condition, and overall appearance. If any issues are found, the tire may need further repairs or adjustments before it can be considered ready for use.In conclusion, operating a tire vulcanizing machine involves several steps, including tire preparation, machine setup, tire placement, sealing the machine, monitoring the process, and tire inspection. Each step is crucial to ensure the proper curing of the tire and to maintain its quality and performance.中文回答:轮胎硫化机的操作流程包括以下几个步骤,以确保轮胎能够正确硫化。

橡胶硫化工艺流程

橡胶硫化是一种重要的工艺流程,用于将橡胶原料转化为具有弹性和耐磨性的橡胶制品。

硫化过程通过交联橡胶分子,使其具有更好的物理和化学性质。

在本文中,我们将详细介绍橡胶硫化的工艺流程,包括硫化剂的选择、硫化条件的控制以及硫化后的处理过程。

硫化剂的选择是橡胶硫化过程中的关键步骤。

常用的硫化剂包括硫磺、硫化二乙基、硫代硫酸钠等。

硫磺是最常用的硫化剂,它可以在高温下与橡胶发生化学反应,形成交联结构。

硫化剂的选择需要考虑到橡胶的种类、硫化温度、硫化时间等因素,以确保硫化效果最佳。

硫化条件的控制对于橡胶制品的质量和性能具有重要影响。

硫化温度通常在140-160摄氏度之间,硫化时间根据橡胶种类和厚度而定,一般在20-60分钟。

硫化温度和时间的控制需要通过硫化设备来实现,例如硫化罐、硫化机等。

在硫化过程中,还需要对硫化压力、硫化介质、硫化速率等进行精确控制,以确保橡胶材料能够均匀地硫化。

硫化后的处理过程包括冷却、清洗、干燥等步骤。

冷却过程需

要将硫化后的橡胶制品迅速冷却到室温,以防止硫化过度。

清洗过

程可以去除硫化剂残留和表面污染物,保证橡胶制品的表面光洁。

干燥过程则是将橡胶制品中的水分去除,以确保其性能稳定。

总的来说,橡胶硫化工艺流程是一个复杂的过程,需要严格控

制硫化剂的选择、硫化条件的控制以及硫化后的处理过程。

只有在

严格遵循工艺流程的情况下,才能生产出具有优良性能的橡胶制品。

希望本文能够对橡胶硫化工艺有所帮助,谢谢阅读。

轮胎生产流程

轮胎的生产流程一般包括以下几个阶段:

橡胶混炼:在橡胶混炼工段,将天然橡胶和合成橡胶与各种添加剂混合,以制成橡胶块。

芯体制备:芯体是轮胎的支撑结构,也就是轮胎的骨架。

芯体的制备方式取决于轮胎的类型,常用的方法包括钢丝编织、尼龙编织、聚酯编织等。

成型:成型工序是将橡胶块放入接着芯体的模具中,在高温高压下将橡胶块塑造成轮胎所需的形状,此时的原料已经呈现出轮胎的轮廓。

硫化:硫化是将成型的轮胎放入硫化器内,在高温高压下进行硫化反应,使橡胶中的硫链连成网络结构,从而增强轮胎的耐磨损性和硬度。

整形、修整:硫化后的轮胎需要整形、修整,并在轮胎表面涂上一层保护漆以防止老化和光照损伤。

质检:轮胎生产的最后一个环节是质量检测,包括动平衡、静平衡、圆度等多项指标的检测,以保证轮胎的质量符合标准。

以上是轮胎生产的基本流程,轮胎生产厂家可能会在其中添加或调整一些工序来制造满足不同需求的轮胎。

橡胶硫化操作规程橡胶硫化是将橡胶原料与硫化剂在一定的温度下进行反应,以使橡胶原料形成网络状结构,从而提高橡胶的物理和机械性能。

为了确保橡胶硫化操作的安全性和效率性,需要按照一定的规程进行操作。

以下是橡胶硫化操作规程的一般步骤:1. 准备工作:- 安排好操作人员,并确保每位操作人员都具备相关的操作技能和安全意识。

- 了解硫化剂的性质和用量,并遵循相关的安全操作规程。

- 检查橡胶硫化设备是否完好,并确保温度控制和压力调节系统正常工作。

2. 准备橡胶原料:- 检查橡胶原料的质量,并确保其符合硫化要求。

- 如有需要,根据硫化配方调整橡胶原料的配比。

3. 混合橡胶原料和硫化剂:- 按照硫化配方将橡胶原料和硫化剂精确称量。

- 将橡胶原料和硫化剂放入搅拌机中进行充分混合,以确保二者均匀分散。

4. 传热和加热:- 将混合好的橡胶原料放入硫化设备中,确保设备内部清洁。

- 根据硫化要求设定适当的温度和时间参数。

- 启动设备,将温度逐渐升高,并保持一定的温度稳定时间。

5. 硫化反应:- 在设定的温度下,橡胶原料与硫化剂进行反应,形成网络状结构。

- 监控硫化过程中的温度、压力、时间等参数,确保操作正常。

- 根据不同硫化要求,可以采用压力硫化和真空硫化等不同的硫化方式。

6. 停止硫化:- 当硫化反应达到设定的时间和温度要求时,停止加热和传热。

- 关闭硫化设备的加热和压力系统,等待设备冷却。

7. 检查橡胶硫化质量:- 取出硫化好的橡胶样品,进行物理性能测试,如拉伸性能、硬度等。

- 根据测试结果进行橡胶硫化质量的评估和分析。

8. 清洁和维护:- 硫化设备操作完毕后,将设备内的橡胶残渣清理干净,保持设备的清洁。

- 定期检查和维护硫化设备,确保设备的正常运行。

橡胶硫化操作规程是根据具体的硫化要求和设备特点来制定的,以上只是一般步骤的说明。

在操作过程中,要特别注意操作安全,避免硫化剂的接触和吸入,同时要严格控制硫化温度和时间,避免过度硫化或不充分硫化导致橡胶性能下降。

轮胎硫化的流程

轮胎硫化是轮胎生产过程中的一个关键环节,它通过在高温和高压条件下将轮胎芯体与胶料牢固地粘结在一起,使轮胎获得所需的强度和耐磨性。

下面将详细介绍轮胎硫化的流程。

一、胶料的制备

在轮胎硫化过程中,胶料的选择和制备是非常重要的。

胶料通常由天然橡胶、合成橡胶、填充剂、助剂等组成。

这些原材料经过配方调配、混炼和加工处理后,形成胶料,用于轮胎硫化过程中的胎面、侧壁、底胎等部位的覆盖。

二、芯体的制备

芯体是轮胎的主体结构,它由帘布、钢丝和胶料组成。

首先,将帘布和钢丝按照设计要求进行编织和编织成帘布带和钢丝圈。

然后,将胶料涂覆在帘布带上,并将钢丝圈嵌入其中,形成芯体的预制件。

三、模具的准备

模具是轮胎硫化过程中用于成型的工具。

根据轮胎的尺寸和形状设计制作模具,并将其安装在硫化机上。

模具的选择和安装要保证与轮胎设计相符,以确保硫化过程中轮胎的成型质量。

四、预硫化

在正式的硫化过程之前,通常需要进行预硫化处理。

预硫化是为了

加强芯体和胶料的粘结,提高硫化后轮胎的强度和耐磨性。

预硫化的条件一般为低温、低压和短时间,以避免芯体和胶料过早硫化。

五、硫化

硫化是轮胎生产中最关键的步骤之一。

在硫化机中,将预硫化后的轮胎芯体放置在模具中,并加入胶料。

然后,以高温和高压的条件下进行硫化。

硫化温度一般在130℃至180℃之间,硫化时间根据轮胎尺寸和硫化要求而定,一般在20分钟至60分钟之间。

在硫化过程中,硫化机通过加热和加压,使胶料中的硫化剂和胶料发生化学反应,形成交联结构,使轮胎芯体与胶料牢固地粘结在一起。

同时,硫化过程中产生的热量也会使胶料膨胀,填充模具中的空腔,使轮胎成型。

六、冷却和脱模

硫化完成后,轮胎需要经过冷却和脱模处理。

冷却的目的是使轮胎迅速降温,使胶料固化,保证轮胎的成型质量。

脱模是将硫化后的轮胎从模具中取出,通常采用涂覆模具表面的脱模剂,以便轮胎能够顺利脱模。

七、修整和检验

硫化后的轮胎经过冷却和脱模处理后,需要进行修整和检验。

修整是指将轮胎的表面进行修整,去除多余的胶料和不良品。

检验是根据轮胎的设计要求和标准,对轮胎的尺寸、外观和性能进行检测,

以确保轮胎的质量合格。

八、包装和入库

经过修整和检验后,轮胎将被包装起来,并进行标识和记录。

包装的目的是保护轮胎免受外部损害,在运输和存储过程中保持轮胎的完整性和质量。

轮胎包装完成后,将被送到仓库进行存储,等待销售或使用。

轮胎硫化是轮胎生产过程中非常重要的一步。

通过胶料的制备、芯体的制备、模具的准备、预硫化、硫化、冷却和脱模、修整和检验、包装和入库等流程,轮胎能够获得所需的强度和耐磨性,确保轮胎的质量和性能符合设计要求。