贴片电容器工艺流程[优质PPT]

- 格式:ppt

- 大小:2.24 MB

- 文档页数:16

電容器的基礎【第3講】掌握貼片多層陶瓷電容器的製作方法20XX年06月28日分类: 电容器PLAZA本欄目是介紹電容器基礎知識的技術專欄。

這次我們將向大家介紹多層陶瓷電容器的結構及製造工序。

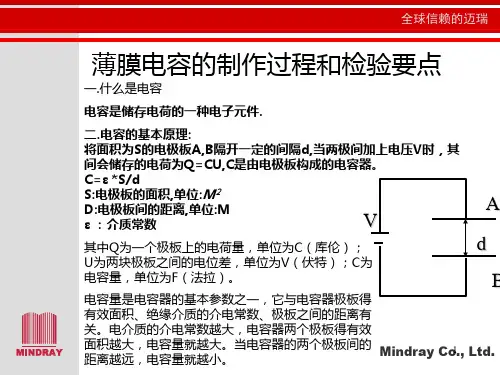

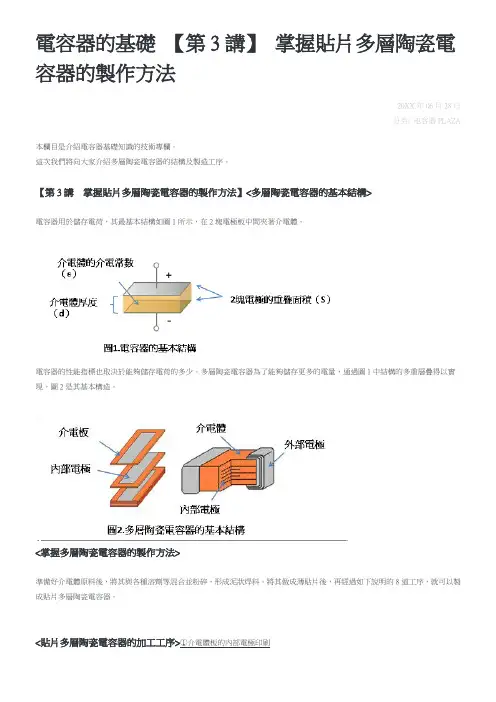

【第3講掌握貼片多層陶瓷電容器的製作方法】<多層陶瓷電容器的基本結構>電容器用於儲存電荷,其最基本結構如圖1所示,在2塊電極板中間夾著介電體。

電容器的性能指標也取決於能夠儲存電荷的多少。

多層陶瓷電容器為了能夠儲存更多的電量,通過圖1中結構的多重層疊得以實現。

圖2是其基本構造。

<掌握多層陶瓷電容器的製作方法>準備好介電體原料後,將其與各種溶劑等混合並粉碎,形成泥狀焊料。

將其做成薄貼片後,再經過如下說明的8道工序,就可以製成貼片多層陶瓷電容器。

<貼片多層陶瓷電容器的加工工序>①介電體板的內部電極印刷對卷狀介電體板塗敷金屬焊料,以作為內部電極。

近年來,多層陶瓷電容器以Ni內部電極為主。

所以,將對介電體板塗敷Ni焊料。

②層疊介電體板對介電體板塗敷內部電極焊料後,將其層疊。

③衝壓工序對層疊板施加壓力,壓合成一體。

在此之前的工序為了防止異物的混入,基本都無塵作業。

④切割工序將層疊的介電體料塊切割成1.0mm×0.5mm或1.6mm×0.8mm等規定的尺寸。

⑤焙燒工序用1000度~1300度左右的溫度對切割後的料片進行焙燒。

通過焙燒,陶瓷和內部電極將成為一體。

⑥塗敷外部電極、燒制在完成燒制的片料兩端塗敷金屬焊料,以作為外部電極。

如果是Ni內部電極,將塗敷Cu焊料,然後用800度左右的溫度進行燒結。

⑦電鍍工序完成外部電極的燒制後,還要在其表面鍍一層Ni及Sn。

一般採用電解電鍍方式,鍍Ni是為了提高信賴性,鍍Sn是為了易於貼裝。

貼片電容在這道工序基本完成。

⑧測量、包裝工序(補充)確認最後完成的貼片電容器是否具備應有的電氣特性,進行料卷包裝後,即可出貨。

近年來,隨著多層陶瓷電容器的小型化、大容量化,各道工序也進行著種種改良,例如介電體的高度薄層化、提高疊層精度等。

多层贴片陶瓷电容烧结原理及工艺多层陶瓷电容器(MLCC)的典型结构中导体一般为Ag或AgPd,陶瓷介质一般为(SrBa)TiO3,多层陶瓷结构通过高温烧结而成。

器件端头镀层一般为烧结Ag/AgPd,然后制备一层Ni阻挡层(以阻挡内部Ag/AgPd材料,防止其和外部Sn发生反应),再在Ni层上制备Sn或SnPb层用以焊接。

近年来,也出现了端头使用Cu的MLCC产品。

根据MLCC的电容数值及稳定性,MLCC划分出NP1、COG、X7R、Z5U等。

根据MLCC 的尺寸大小,可以分为1206,0805,0603,0402,0201等。

MLCC 的常见失效模式多层陶瓷电容器本身的内在可靠性十分优良,可以长时间稳定使用。

但如果器件本身存在缺陷或在组装过程中引入缺陷,则会对其可靠性产生严重影响。

陶瓷多层电容器失效的原因分为外部因素和内在因素内在因素主要有以下几种:1.陶瓷介质内空洞(Voids)导致空洞产生的主要因素为陶瓷粉料内的有机或无机污染,烧结过程控制不当等。

空洞的产生极易导致漏电,而漏电又导致器件内部局部发热,进一步降低陶瓷介质的绝缘性能从而导致漏电增加。

该过程循环发生,不断恶化,严重时导致多层陶瓷电容器开裂、爆炸,甚至燃烧等严重后果。

2.烧结裂纹(firing crack)烧结裂纹常起源于一端电极,沿垂直方向扩展。

主要原因与烧结过程中的冷却速度有关,裂纹和危害与空洞相仿。

3.分层(delamination)多层陶瓷电容器的烧结为多层材料堆叠共烧。

烧结温度可以高达1000℃以上。

层间结合力不强,烧结过程中内部污染物挥发,烧结工艺控制不当都可能导致分层的发生。

分层和空洞、裂纹的危害相仿,为重要的多层陶瓷电容器内在缺陷。

外部因素主要为:1.温度冲击裂纹(thermal crack)主要由于器件在焊接特别是波峰焊时承受温度冲击所致,不当返修也是导致温度冲击裂纹的重要原因。

2.机械应力裂纹(flex crack)多层陶瓷电容器的特点是能够承受较大的压应力,但抵抗弯曲能力比较差。

电容元件工艺流程

《电容元件工艺流程》

电容元件是一种常用的电子元件,在电子产品中起着重要作用。

其制造工艺流程包括原料准备、成型、焊接、包装等几个主要环节。

首先是原料准备。

电容元件的主要材料是金属箔、绝缘材料和电解质。

这些原料需要经过精准的配方比例和质量检验,以确保制成的电容元件符合标准。

接下来是成型。

原料经过混合后成型成片,然后通过切割、印刷等工艺制成具有特定形状的基片。

这一步需要精密的设备和技术来确保成型的准确度和表面平整度。

焊接是制造电容元件的重要环节。

这一步主要包括电极的涂覆、焊接和电解质注入。

电极的涂覆需要高精密的设备和工艺来确保涂覆的均匀性和厚度,焊接过程要保证焊接的牢固性和电极与基片的连接性,电解质注入则需要精准的控制注入量和温度等参数。

最后是包装。

电容元件需要进行封装和标识,以确保其在使用过程中的稳定性和可靠性。

包装工艺包括模具设计、成型、印刷和包装封装等步骤,需要严格遵守相关标准和规定。

整个电容元件制造工艺流程需要高精密的设备和技术,涉及的

环节也非常繁琐,但只有经过严格的质量控制和流程管理,才能确保制造出质量稳定、性能可靠的电容元件产品。