提高薄套类零件车削加工精度的研究

- 格式:pdf

- 大小:116.95 KB

- 文档页数:1

薄壁类零件的车削工艺分析SANY GROUP system office room 【SANYUA16H-薄壁类零件的车削工艺分析段立波一.引言薄壁类零件指的是零件壁厚与它的径向、轴向尺寸相比较,相差悬殊,一般为几十倍甚至上百倍的金属材料的零件,具有节省材料、结构简单等特点。

薄壁类零件已广泛地应用于各类石油机械部件。

但是薄壁类零件的车削加工是比较棘手的,具体的原因是因为薄壁类零件自身刚性差、强度弱,在车削加工中极容易变形,很难保证零件的加工质量。

如何提高薄壁类零件的加工精度是机械加工行业关心的话题。

二.薄壁类零件车削过程中常出现的问题、原因及解决办法我们在车削加工过程中,经常会碰到一些薄壁零件的加工。

如轴套薄壁件(图1),环类薄壁件(图2),盘类薄壁件(图3)。

本文详细分析了薄壁类零件的加工特点、防止变形的装夹方法、车刀材料、切削参数的选择及车刀几何角度。

进行了大量的实验,为以后更好地加工薄壁类零件,保证加工质量,提供了理论依据。

图1轴套薄壁件图2环类薄壁件图3盘类薄壁件1.薄壁类零件的加工特点1.1因零件壁薄,在使用通用夹具装夹时,在夹压力的作用下极易产生变形,而夹紧力不够零件又容易松动,从而影响零件的尺寸精度和形状精度。

如图4所示,当采用三爪卡盘夹紧零件时,在夹紧力的作用下,零件会微微变成三角形,车削后得到的是一个圆柱体。

但松开卡爪,取下零件后,由于零件弹性,又恢复成弧形三角形。

这时若用千分尺测量时,各个方向直径相同,但零件已变形不是圆柱体了,这种变形现象我们称之为等直径变形。

图4三爪卡盘装夹1.2因零件较薄,加工时的切削发热会引起零件变形,从而使零件尺寸难以控制。

对于膨胀系数较大的金属薄壁零件,如在一次安装中连续完成半精车和精车,由切削热引起零件的热变形,会对其尺寸精度产生极大影响,有时甚至会使零件卡死在芯轴类的夹具上。

1.3薄壁类零件加工内孔中,一般采用单刃镗刀加工,此时,当零件较长时,如果刀具参数及切削用量处理不当,将造成排屑困难,影响加工质量,损伤刀具。

薄壁套类零件车削加工方法摘要:工业中广泛使用薄壁件,但是由于其加工工艺性差,在切削力、残余应力、切削热、夹紧力等因素影响下,薄壁件易发生加工变形,不易控制加工精度和提高加工效率。

本文对薄壁件加工过程中引起变形的因素进行了分析,通过改变工件的压紧方式和定位基准,设计制作工装并加工验证,得出加工薄壁件的合理工艺安排,顺利解决了工件变形问题,保证了加工质量,提高了加工效率。

关键词:薄壁套类零件车工夹具设计装夹方法一、前言航空工业中广泛使用薄壁结构零件。

薄壁零件由于其刚性好、强度高、相对重量较轻等优点,使得薄壁零件在社会中的运用越来越广泛。

薄壁零件主要是指零件的壁厚小于2mm的零件。

它们在机械加工工业中占有较大比例,薄壁套类零件因其具有重量轻、节约材料和结构紧凑等特点,广泛应用于航空领域。

此类零件结构复杂,刚度较低,加工余量大,并有很多的形位公差要求,加工中极易发生变形和切削振动,让刀现象严重,装夹和定位较困难,一直以来都是加工难点。

二、结构分析此项套类零件是用来支承旋转轴及轴承,该类零件的主要表面是内孔和外圆,其主要技术要求是内孔及外圆的尺寸以及圆度要求;内外圆之间的同轴度要求;孔轴线与端面的垂直度要求。

薄壁套类零件壁厚很薄,径向刚度很弱,在加工过程中受切削力、切削热及夹紧力等因素的影响,极易变形,导致以上各项技术要求难以保证。

针对这些问题,本文对薄壁套类零件加工过程中装夹方法做了初步的探讨。

我厂生产某项车削加工薄壁套类后盖零件,首次投入400件,生产类型为大批量。

此项零件壁厚仅为0.7mm,最薄的地方为0.5mm。

三、初次加工存在的问题我们对首批加工情况进行调查、分析和研究,投入400件,超差品181件,报废19件,合格率仅为50%。

按照原来的加工方法,先镗右端内腔及环槽,再调头车削左端圆台,夹持零件右端外圆时零件已经变形,然后用和圆台同样大小的圆环将零件小端面压紧在芯轴上,接触面小,在加工过程中旋转,零件跳动量大,装夹不牢靠。

薄壁套零件的加工变形分析和工艺改进张朝杰;张海霞【摘要】Focusing on the problem that the thin-wall ring sets will be out of shape after finish turning, We did a lot of research and experiments from three aspects of manufacturing process, ways of clamping and the hardness improvement of heat treatment, Effectively prevented the deformation phenomena after the thin-wall ring sets is turned precisely.%针对薄壁套零件精车后变形问题,通过大量的研究和试验,从加工工艺、夹持方式、调质硬度个方面进行了改善,有效地解决了薄壁套零件精车后变形的问题.【期刊名称】《新技术新工艺》【年(卷),期】2011(000)006【总页数】3页(P7-9)【关键词】薄壁套;精车;夹持;热处理【作者】张朝杰;张海霞【作者单位】郑州四维机电设备制造有限公司,河南郑州450001;郑州四维机电设备制造有限公司,河南郑州450001【正文语种】中文【中图分类】TG51液压支架是煤矿综合采煤设备系列中的支护设备,其主要作用是为采煤机、刮板输送机及采矿工人提供安全的工作空间。

液压支架立柱及千斤顶是其重要组成部分,其中的导向套、挡套、支撑环、卡环等是立柱及千斤顶中的关键零部件。

其作用主要是为活柱和活塞杆导向及连接活柱、活塞杆与缸体,这些零件大多是壁薄、径向刚度较小的一类零件,也就是薄壁套零件。

这类零件加工起来极易变形,从而形成废品,为此对薄壁套零件的加工工艺进行了大量的研究和实践,以期降低损失率、提高效率。

薄壁零件车削加工方法探讨1. 薄壁零件的加工特点1.1 薄壁零件不能承受较大的径向力,用通用夹具安装困难。

1.2 薄壁零件的刚性差,在夹紧力的作用下,极易产生变形,常态下工件的弹性复原,会影响工件的尺寸精度和形状精度。

1.3 工件受切削热的影响,尺寸精度不易控制。

1.4 由于切削力的影响,工件易产生变形或振动,尺寸精度和表面粗糙度不易控制。

1.5 薄壁零件刚性差,不能采用较大的切削用量,生产效率低。

因此合理的选择装夹方法,加工方法,切削用量,减少振动及充分冷却和检测都是保证加工薄壁零件的关键。

2. 薄壁零件的装夹方法2.1 通用软爪定位装夹,选择正确的夹紧力作用点,使夹紧力作用在工件刚性较好的部位,适用于形状和尺寸公差要求不严的零件加工优点:装卸方便长度可定位,看承受较大切削力。

缺点:零件定位点较集中,零件加紧后变形较严重。

2.2 大面积扇形软爪装夹:采用扇形软爪的三爪卡盘,按与加工零件的装夹面动配合的要求,加工出卡爪的工作面,增大与零件的接触面积。

优点:增大夹紧力的作用面积,使工件支持面增大,夹紧力均匀分布在工作面上,可加大切削用量,不易产生变形。

缺点:扇形软爪不易加工。

2.3 芯棒装夹2.3.1 采用椎体芯轴装夹,将零件直接套在椎体芯轴加工。

2.3.2 采用圆柱芯轴装夹,将零件装在芯轴上采用轴线压紧。

减小零件径向变形。

优点:装卸零件方便,能保证较高的同心度,技术要求。

缺点:零件内孔被芯轴划伤。

2.4 磁力吸盘装夹:采用磁力吸盘将零件吸附在吸盘上,这时零件只受轴向力,而径向不受力。

优点:可一次较高零件内外圆。

缺点:零件找正比较麻烦,应用范围小。

3. 薄壁零件较高方法的选择3.1 先粗后精先粗加工出零件的外圆和内孔,外圆和内孔均匀留0.5 —0.8 毫米余量,端面单边留0.25 —0.3 毫米余量,然后选择适当的装夹方法,将零件精加工到图纸尺寸要求。

3.2 先内后外先加工内孔,以为孔较外圆难加工,易产生变形。

薄壁零件加工装夹方法及车削加工技巧任健强(广东江门市技师学院,广东江门529000)摘要:通常所说的薄壁零件是机械配套零件中认为的径向小、轴向尺寸较小的一种容易变形的零件,然而这种零件因 为重量轻、消耗材料较少、具有较低的成本,从而被广泛运用。

当前的车削加工工艺中普遍存在的容易变形的问题、较大 的因素就是因为薄壁零件加工技术不成熟引起的,尤其是薄壁零件的装夹以及车削等环节,并没有经过大量的实践操作。

本文从薄壁零件的加工装夹工艺以及车削的加工技巧两方面入手,介绍了成熟的薄壁零件加工装夹方法和车削加工技巧、能够有效的减少零件本身因为容易引起热变形以及振动变形导致的材料损失等问题。

关键词:薄壁零件;装夹技巧;车削加工工艺;加工质量;加工效率中图分类号:TG51 文献标识码:A 文章编号:1671-071 1(2017) 07 (上)-0124-02 Research and Exploration|研究与探索•工艺与技术传统的薄壁零件具有重量轻、结构简单等良好优 点,但是在进行车削加工工艺过程中容易因为产生较强 的震动而变形,一般情况下,为了提升加工工艺的精度,在薄壁零件的加工装夹过程中,会在最后的精加工之后 进行光切加工,这也是导致生产效率降低、工时延长的 主要原因。

研究薄壁零件加工装夹的有效方法以及完善 车削加工技巧是当前提升零件质量的重要课题。

1薄壁零件加工及车削加工中遇到的问题1.1薄壁零件存在容易变形的问题一般情况下,薄壁套类零件都具有内外直径差距 较小的特点,同时也具有较弱的强度,在车床作业中,如果在三爪自定心卡盘上进行直接方式的夹紧,就会导 致三个爪点的局部不稳定,从而导致零件整体的变形。

传统的解决方式就是将零件上的每一个可以夹紧的点做 一个均衡的稳定,加大零件装夹的接触面积,这样就使 得零件整体的变形量减轻。

然而这种传统的解决方式并 不能完全的解决薄壁零件变形的本质问题,还需要进一 步进行研究,尽可能的采用转移的方式在夹紧点里面的 作用点上进行装卡,也就是在薄壁零件的内径进行夹紧 处理。

薄壁类零件车削加工的优化设计摘要:薄壁零件在切削力作用下,容易引起变形。

通过对薄壁类零件的加工分析,提出解决方法或技巧,保证薄壁类零件加工的各项技术指标达到要求。

关键词:薄壁零件夹具变形常见的采用车削加工工艺的薄壁零件可分为套类薄壁件、环类薄壁件、盘类薄壁件、板类薄壁件、特种型类薄壁件等。

由于这类零件质量轻、用料少、结构紧凑,在机械产品中越来越被重视,应用也越来越广泛。

但薄壁零件的刚性较差,在切削力的作用下,容易引起热变形和产生振动变形,影响到工件的精度和表面粗糙度,加工质量不易保证,因而其加工成了行业内的棘手问题。

本文就薄壁零件车削加工中常出现的问题、解决办法以及加工工艺进行了一些探讨。

1 薄壁零件加工分析车削薄壁零件的主要问题是壁薄和易变形,而产生变形的主要因素是切削力、夹紧力、切削热和残余应力。

主要体现在以下几个方面。

(1)切削过程中受车削挤压与牵引导致工件变形。

(2)由于薄壁零件刚性低,在切削过程中易产生振动和变形。

(3)薄壁类零件体积小,总的热容量小,温度容易升高和变形。

(4)当每切除一层金属层时,由于应力释放,而引起变形。

(5)装夹时由于径向夹紧力的作用,从而引起变形。

(6)相对位置调整不准,产生壁厚不均,引起工件几何形状变化或变形。

(7)刀具选用不当影响零件的精度和表面粗糙度,造成零件变形。

(8)其他因素引起变形,如机床振动等。

2 解决方法或技巧薄壁零件在车削加工过程中,主要是受到切削力、夹紧力、切削热和残余应力等因素影响而极易产生变形,所以其难点就是如何防止和减小工件的变形,可以通过以下几种方法有效改善加工变形。

2.1 优化装夹方案薄壁工件在装夹中的位置受夹紧力的影响会使工件相对于刀具的位置发生改变。

如用普通三爪自定心卡盘装夹时,由于夹紧力的作用零件会发生变形(变成三角形),导致内孔加工余量出现不均匀;当内孔加工完成后,松开卡盘,零件由于弹性恢复,恢复为圆柱形,而已加工的圆形内孔会变成弧形或三角形,从而产生很大的变形而无法保证加工精度。

薄壁零件加工方法研究【摘要】在实际生产加工中,薄壁零件由于其刚性差、易变形等特点,导致其尺寸精度、形位精度及表面质量难以得到保证,给加工增加了不少难度。

本文对切削加工中常见问题进行分析,提出相应方案加以解决改善,并对几种新型的切削加工方法进行了简单介绍。

【关键词】薄壁零件;加工变形;工艺措施;误差补偿;高速切削薄壁零件通常也叫薄壳零件,这类零件的壁厚和它的轴向或径向尺寸比较相差很悬殊,一般认为零件的壁厚与零件最大尺寸比值小于1/20时,就属于薄壁零件。

由于这类零件具有重量轻,节省材料,结构紧凑,占空间位置少等特点,因此在机械、航空航天、船舶等很多领域中有较广泛的应用。

当然这类零件的加工方法有多种,例如车削、冲压、焊接、滚压等,但对于一些截面比较复杂而尺寸精度和表面粗糙度要求又比较高的薄壁零件,经常采用车削的方法来加工,因此车床上车削加工薄壁零件是一种很重要很普遍的加工方法。

在实际车削加工过程中,由于薄壁零件的毛坯刚性差、强度弱,所以容易发生变形,导致零件的几何精度、位置精度、表面质量等受到影响,易保证零件的加工质量,给车削加工带来一定的困难。

因此如何提高薄壁零件的加工精度,减少加工变形,保证产品合格率是业界内越来越关心的话题。

因此对薄壁零件切削过程中的常见问题及解决方法作如下讨论。

1.工件装夹不当产生变形薄壁零件在夹紧力的作用下容易产生变形,影响工件的尺寸精度和形状精度。

车削时为了方便,常采用三爪自定心卡盘装夹工件,如图所示,用三爪自定心卡盘装夹薄壁圆柱零件外圆加工内孔时的示意图。

当卡爪夹紧工件时,由于卡爪和工件外圆表面间的接触面太小,导致夹紧力分布不均匀,在夹紧力的作用下,工件与卡爪接触的部位产生弹性变形,使零件呈现出三棱形如图1。

三棱形内孔经过车削加工为圆柱孔后,不松开卡爪测量孔的尺寸,完全能符合零件图所规定的尺寸要求如图2。

但由于内孔的加工是在工件已产生弹性变形的状态下车出来的,加工完毕松开卡爪后,卸下的工件外圆因弹性变形恢复成圆形,而已加工出的圆柱孔则变成三棱形,如图3所示。

提高薄套类零件车削加工精度的研究

万思敏

(自贡硬质合金有限责任公司,四川自贡643000)

应用科技

脯要】本文针对薄套类零件车削加工的特点——零件壁滓、刚性差、易产生变形和振动。

围绕影响薄套类零件车削加工精度的因素一车床、刀具、切削用量、切削凌、工装夹具开展研究,通过分析研究,确定了选择车床、合理刀具几何参数和合适切削用量、切削液的原则

及两种车削薄套类零件外圆和孔的工装夹具。

同时总结了两种简单易行的减振方法,提高薄套类零件车削加工精凰

陕键间薄套类零件;加工精度;车削加工

随着机械工业的逐步发展,薄套类零件需求数量日益增加。

由于薄套类零件在车削加工中易产生变形和振动,零件精度难保证,属难加工件。

下面从影响薄套类零件加工精度的因素和减振方法两方面进行研究和介绍。

1影响薄套类零件加工精度的因素

1.1车床.

车床是加工薄套类零件的基础,车床的精度直接影响薄套类零件的加工精度。

主轴轴颈圆度、主轴中心线与拖板导轨平行度、主轴间隙等均是影响因素。

调整车床主轴、拖板、刀架等转动和滑动部位的间隙,使车床处于最佳状态,提高薄套类零件车削加工精度。

12刀具,【..伺碜数

合理的刀具几何参数是保证零件加工质量,提高效率,嘲氐成本的有效途径。

刀具门伺参数主要包括刀具的前角、后角、主偏角、副偏角、刃倾角。

这些角度是否合理,直接影响到被加工零件的质量。

下面是选择加工薄套类零件刀具几伺参数的原则:

1)前角。

在主剖面内,前刀面与基面之间的夹角。

合理的前角既要切削刃锐利,又要有一定的强度和散热体积。

车削薄套类零件时,为减少振动适当加大前角。

2)后角。

在主剖面内,后刀面与切削平面之间的夹角。

车削薄套类零件时,选稍大后角,利于增加刀头强度,增大散熟,体积。

3)主偏角。

主切削刃在基面上的投影与进给运动方向之间的夹角。

加工薄套类零件为减少振动,选用较大主偏角,使主刀刃参加工作的长度越,J、越好。

4)吾蝙角。

副切削刃在基面上的投影与背进给运动方向之间的夹角。

加工薄套类零件车削加工精度,副偏角稍大与工作的接触面要小,减少因摩擦引起的振动。

5)刃倾角。

在主切削平面内,主切削刃与基面之间的夹角。

刃倾角主要控制排屑方向,精加工时选用正刃倾角,使切屑流向待加工面,防止划伤已b口工面。

13切削用量

切削用量包括切削速度、进给量和切削深度。

1)切削速度。

在进行切削加工时刀具切削刃上的某一点相对于待加工面在主运动方向上的瞬时速度。

2)进给量。

工件或刀具每转或往复一次时,工件与刀具在进给运动方向上的相对位移。

3)切削深度。

指工件已n口工表面和到加工表面间的垂直距离。

合适的切削用量是提高薄套类零件车削加工精度的支撑,切削用量具体选择要根据零件的材质、工艺要求和刀具材料等因素综合考虑。

对加工薄套类零件,粗车时尽量采用大的切削深度、进刀量,低的切削速度;精车时应采用高速切削,切削深度和进刀量均应小。

1.4切削液

切削液又称冷却润滑液,主要用来减少切削过程中的摩擦和降低切削温度。

它具有冷却、润滑、清洗和防锈作用。

合适的切削液能有效提高薄套类零件的精度和效率,在选择使用时,针对薄套类零件车削加工特点,重点考虑刀具与零件的润滑、减少振动和冷却黄好轧15工装夹具

工装夹具是用于装夹工件的工艺装备,同时具有定位和夹紧的功能。

加工套类零件时,为保证外圆和孔的同轴度要求,通常一次装夹完成。

为了获得高精度的薄套类零件,正确的工装夹具是提高薄套类零件车削加工精度的关键。

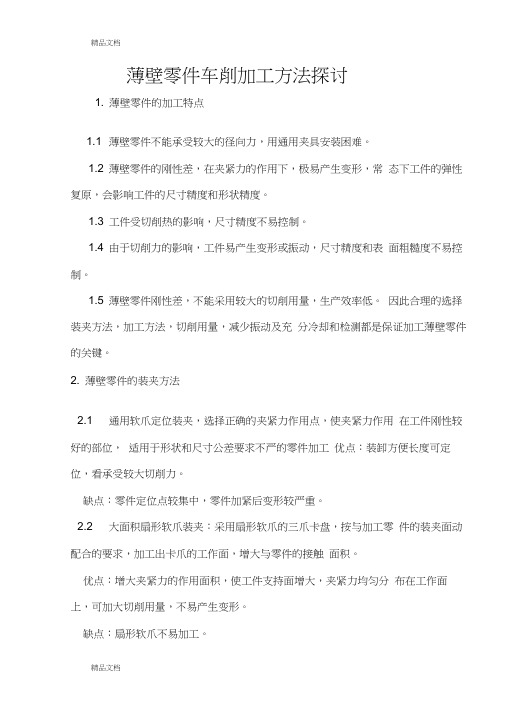

图一胀力心轴和图二复合弹性夹具是两种应用广泛的加工薄套类零件的工装夹具。

用它们车削薄套类零件,不仅增加了零件强度,还保证了零件在车削时的正确位置、夹紧方便和操作安全,

既能保证零件质量,提高)JO T精度,又能缩短辅助时间,提高劳动生产率,;目蒎工^的劳动强度。

图一胀办凸轴

h哺摊嘴珊瑚卜锐聚髑

目◎露.移

口彬

图二复合弹性夹具

8-呻黻b_咔环

1)胀力心轴。

依靠材料弹性变形所产生的力进行薄套类零件固定,最适合于薄套类零件精车外圆,如图一所示,由于胀套的胀力均匀,作用于薄套类琴件车削加工精度的面积大而均匀,有效消除了夹紧时所产生酌变形,增加了薄套类零件刚性,而且装卸方便,制造简单,广泛应用于薄套类零件车削加工中以孔为基准的外圆加L2)复合弹性夹具。

如图二所示,复合弹性夹具适合于以外圆定位,车削薄套类零件内孔时,将薄套类零件放入卡环内,卡环放入弹性套内,车床卡盘夹紧弹性套,这样就提高了薄套类零件的强度,保证了薄套类零件车削加工精度。

但复合弹性夹具结构均较复杂,制造成本较高,适用于高精度薄套类零件的加工。

2减振方法

由于薄套类零件自身刚性很差,在车削加工中极易产生振动,影晌零件质量。

下面介绍两种简便车削薄套类零件外圆和孔的减振方法。

21车削外圆

薄套类零件孔加工完毕后,在车削外圆时,因零件越车越薄,强度越来越差,由于离心力作用,胶片会紧贴在孔壁上,增加了工件本身的强度,能有效提高薄套类零件外圆的加工精度。

22车削孔

薄套类零件外圆加工完毕后,在车削内孔时,用胶管或麻绳均匀的缠在零件外径上,减少了车削中的振动及振动传播,能有效提高薄套类零件孔的加工精度。

3结语

上述关于提高薄套类零件车削加工精度的研究,其核心是如何增加零件刚度和减:!、掳}动,从而达到保证产品质量,提高生产效率的目的。

[参考文献]

f l】国家机械工业委员会教育研究中心.车-r[m l机械工业出版社,1987.

翻国家机械工业委员会.机械工艺基础与夹具fM】机械工业出版社,1988.

181

,f。

固

:自.

台。