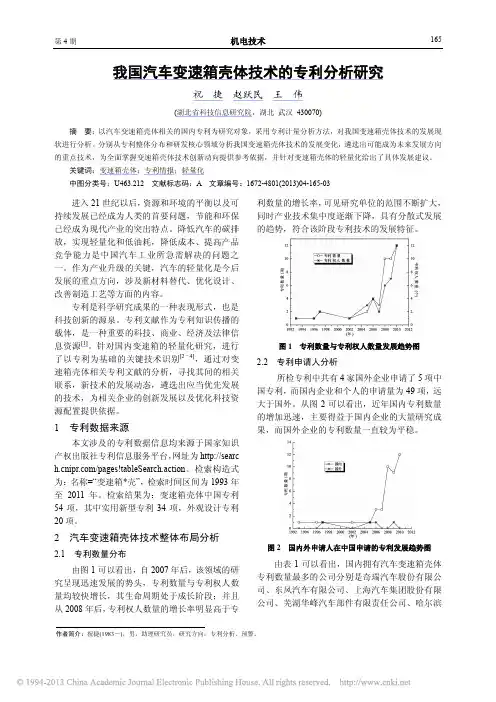

我国汽车变速箱壳体技术的专利分析研究

- 格式:pdf

- 大小:213.17 KB

- 文档页数:3

关于汽车变速器壳体的加工工艺分析摘要:在汽车零部件加工生产中,企业能够在激烈的市场竞争中立足的关键在于工艺技术生产的高品质低成本。

变速箱壳体作为汽车变速箱制造中的关键部件,在汽车零部件生产中占据非常重要的地位。

汽车变速箱壳体的加工工艺是汽车产品质量和企业效益的关键因素。

关键词:汽车变速器;壳体;加工工艺;分析研究;前言一、什么是汽车变速器壳体。

汽车变速器壳体就是用于安装变速器传动机构及其附件的壳体结构。

汽车变速器壳体用来安装汽车传动机构、换挡装置和部分操纵机构,同时储存润滑油。

为了减轻汽车的自身重量,对于小型轿车来说,变速器壳体通常采用铝合金或者镁合金制造。

对于中、重型汽车来说则一般采用铸铁制造来保证汽车变速器壳体的强度要求。

二、关于汽车变速器壳体高速加工技术的研究汽车变速器壳体的加工,在国外普遍采用高速加工、高强度刀柄、高效刀具进行基本自动化的加工,而国内相比较国外较多沿用以前的方式,加工效率比国外低百分之五十。

因此对于加工技术的研究迫在眉睫。

1、关于高速切削。

1992年国际生产工程研究会(CIRP)年会主题报告的定义,高速切削指切削速度超过传统切削速度5-10倍的切削加工。

高速切削作为一项综合性的技术需要多方面的配合才能完美进行,高速性能的机床、良好的数控系统、CAD/CAM以及合适的刀具和优化后的加工工艺都缺一不可。

高速切削的切削速度范围并不是相同的,需要根据材料的不同和加工方式的不同进行选择。

高速切削技术在加工过程中,加工效率高、切削力小、切削热对工件的影响小、加工高精度且工序集约化。

但是高速切削仍旧是存在问题的,高速切削技术作为一种全新的切削技术,在目前可供参考的加工参数表很少,可供参考的加工实例也较少,找到合理的加工参数是目前高速切削加工应用中的一个重要问题。

在高速切削过程中找到合适的刀具是一个关键的问题。

不同的刀具与不同的工件材料组合产生不同的效果,选择合适的刀具会在加工过程中增加刀具的使用寿命,将刀具的性能发挥到最大化2、机床的选择。

大型机动客车用变速器总成的国内外专利布局与技术创新评估研究引言:大型机动客车是现代交通运输的重要组成部分,其性能和可靠性对乘客舒适度和安全性至关重要。

作为关键的传动装置,变速器总成在提供适宜的动力输出和变速控制方面起着至关重要的作用。

为了提高大型机动客车的行驶效能和可靠性,国内外企业在变速器技术方面进行了广泛的研究,并取得了许多专利。

本文旨在对大型机动客车用变速器总成的国内外专利布局和技术创新进行评估研究。

第一部分:国内大型机动客车用变速器总成的专利布局近年来,在提升大型机动客车的变速器性能和可靠性方面,中国企业积极进行专利布局。

它们通过技术创新和专利申请,巩固了自身在大型机动客车变速器领域的竞争优势。

中国企业的专利布局主要集中在以下几个方面。

首先,变速器齿轮传动系统的专利布局。

齿轮传动是大型机动客车变速器重要的传动方式之一。

中国企业在该领域进行了广泛的研究和创新,并申请了多项相关专利。

这些专利涵盖了不同种类的齿轮传动系统,如平行轴齿轮传动、斜齿轮传动和行星齿轮传动等。

通过这些专利,中国企业能够提供更多样化的变速器产品,以满足不同客户的需求。

其次,控制系统与电控变速器的专利布局。

随着汽车技术的不断发展,电子控制系统在大型机动客车变速器中发挥着越来越重要的作用。

中国企业在电控变速器的研究和创新方面进行了积极的专利布局。

这些专利涵盖了控制算法、传感器技术和电控系统结构等方面。

通过这些专利,中国企业能够提供更智能化和可靠的变速器产品,提高客车的驾驶体验。

第二部分:国外大型机动客车用变速器总成的专利布局国外企业在大型机动客车的变速器总成方面进行了大量的专利布局和技术创新。

他们通过特定的技术解决方案和专利保护,保持领先地位并拓展市场份额。

这些专利布局主要体现在以下几个方面。

首先,变速器的结构设计的专利布局。

国外企业在大型机动客车变速器的结构设计方面进行了深入的研究,申请了一系列相关专利。

这些专利涵盖了不同产品类型的变速器结构设计,如手动变速器、自动变速器和类似CVT的无级变速器等。

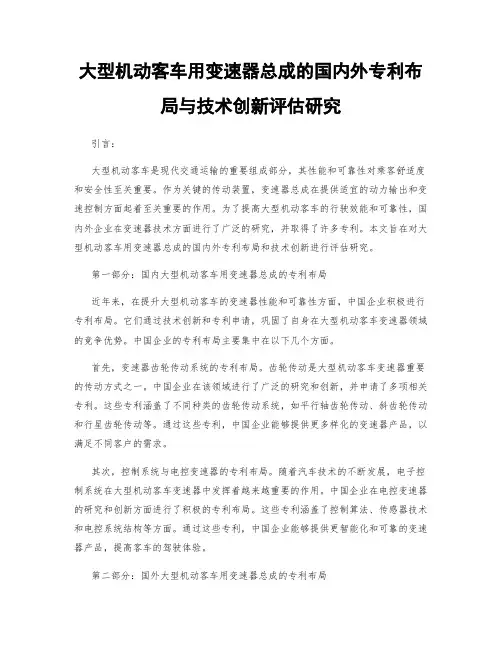

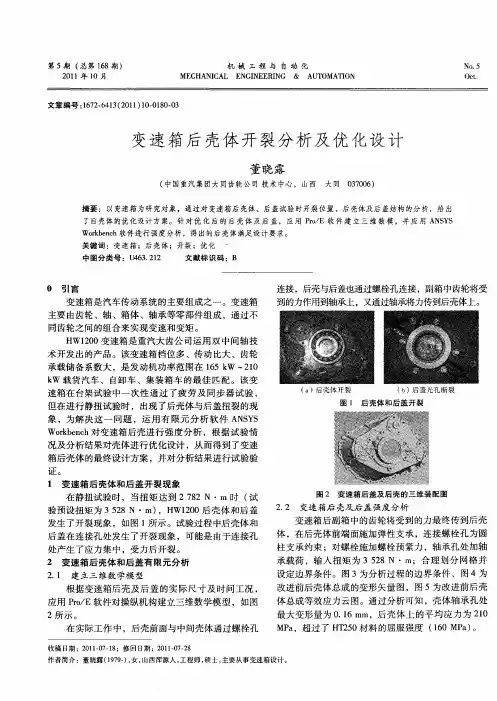

特别策划 | Special Plan变速器壳体的工艺研究及效率提升□陕西法士特齿轮有限责任公司/李洛锋本文主要对一种变速器壳体的产能提升进行说明,通过设计、工艺安排、刀具应用、程序设置等几个方面的改进,实现工艺系统的整体提升,并通过新工艺的研究及应用以减少工序、降低加工成本、提升加工效率。

因市场原因,某变速器壳体初始设计产能较低,在汽车市场持续增长的情况下,其设计产能已显不足。

为了抢占市场先机,因追加投资周期长,从产品设计、工艺开发、生产制造等方面对生产线进行优化,提升该零件的生产效率。

改进前的情况说明法士特齿轮有限责任公司的一种壳体设计兼容了变速器壳体、离合器壳体的功能,该零件设计复杂,加工内容多,工序设置较长,导致存在以下问题:1)个别工序的加工内容较多,节拍过长,与其他设备不能平衡。

2)生产线存在摇臂钻,影响操作人员的劳动力释放。

3)人员数量与设备数量的配比不合理,影响产线的能力。

原因分析通过对产品的设计、工艺开发、生产加工等方面的分析,发现原有工艺存在较多问题,具体如下:1)不合理设计,增加工艺难度及加工节拍,影响产能。

2)工艺思路较为落后,存在手动操作设备,操作人员的有效时间不能释放,影响其他设备的开动时间,降低整条生产线的设备利用率。

3)刀具的应用及加工参数的设置不够合理。

改进措施的研究与应用1. 产品设计针对图样中存在的设计问题,与设计者沟通,对产品图样的设计进行合理化改进,示例如下:某孔孔径要求f A(H9),经查该孔无需如此精度,通过设计变更将尺寸改为自由公差,改进后效果见表1。

2. 工艺排布合理化原工艺的工序冗长,部分工序使用摇臂钻,操作者的劳动强度较大。

主要通过以下工作完成工艺精简:(1)通过定制刀具实现工序缩减锪孔工序由摇臂钻加工合并至立式加工中心加工,提升了加工质量,降低了操作者的劳动强度,并实现工艺精简。

(2)通过工艺改进减少工序表1 某孔加工工艺改进工艺安排加工时间/s 改进前钻孔-镗孔260改进后钻孔792020年第 5 期 / 微信号 auto1950 22图1 夹具图2 摇臂钻加工螺纹孔图3 立式加工中心加工螺纹孔表3 工艺调整改进加工内容设备加工法兰孔系立式加工中心加工横孔卧式加工中心加工法兰孔系、加工横孔卧式加工中心重新设计夹具微信号 auto1950 / 2020年第 5 期图4 刀具进给优化前后对比2)对程序中的刀具行走路径进行优化,并对刀具安全距离由原程序的15mm减少为3mm,有效减少刀具的无效运动距离。

![一种汽车变速器壳体的设计与改进方法[发明专利]](https://uimg.taocdn.com/24313ce077eeaeaad1f34693daef5ef7bb0d1251.webp)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201811280688.8(22)申请日 2018.10.30(71)申请人 湖北群鹏实业有限公司地址 442000 湖北省十堰市张湾区中岳路5号2-1-2(72)发明人 刘想 (74)专利代理机构 北京挺立专利事务所(普通合伙) 11265代理人 叶树明(51)Int.Cl.F16H 57/02(2012.01)G06F 17/50(2006.01)(54)发明名称一种汽车变速器壳体的设计与改进方法(57)摘要一种新型变速器壳体的改进方法,使用较为准确的分析优化软件,对变速器壳体进行优化。

不同于老式的变速器壳体,优化后的变速器壳体,会使壳体体积变小,质量变轻,且空间利用率更高。

对于老式的变速器壳体加工工艺来说,工艺步骤繁冗,材料利用率不高,使用较为科学的加工工艺,使得加工更加便捷有效,精度及强度更容易满足加工要求。

权利要求书1页 说明书2页 附图1页CN 109163072 A 2019.01.08C N 109163072A1.一种新型变速器壳体的改进方法,其特征在于,包括以下步骤:(1)完成变速器壳体的选材--铝合金;(2)根据轮廓尺寸的大小确定壳体的厚度;(3)根据圆角设计原则确定变速器壳体的圆角设计;圆角尺寸的公差要求:<R1,公差为±0.5;R1~R5,公差为±0.1;R5~R10,公差为±2.0;>R10,取尺寸20%作为公差;(4)变速器壳体由铸造而成,选择壳体的拔模角度1°。

权 利 要 求 书1/1页CN 109163072 A一种汽车变速器壳体的设计与改进方法技术领域[0001]本发明涉及一种新型变速器壳体的改进方法,属于机械制造技术领域。

背景技术[0002]变速器壳体在工作过程中起着包容和承载,所有主要零、附件的作用,因此在确定变速器壳体的轮廓前,首先要确定传动系统,换挡机构的结构和大概形状与尺寸、空间布局等。

电动汽车用变速器壳体的模态研究随着电动汽车的普及,电动汽车的变速器壳体的模态研究日益成为研究热点。

变速器壳体是传递动力和支撑变速器组件的重要零部件,其结构设计对整车性能和使用寿命至关重要。

本文将从变速器壳体的结构分析、模态分析和结论分析三个方面进行研究。

首先,对电动汽车用变速器壳体的结构进行分析。

变速器壳体主要由上下盖板、固定板、中间板和侧板等组成。

其结构呈长方形,尺寸基本相同。

设计时需要考虑壳体在整个使用过程中受到的载荷、热应力和腐蚀等因素的影响,以确保其强度、刚度和密封性。

其次,进行电动汽车用变速器壳体的模态分析。

利用有限元分析软件对变速器壳体进行模态分析,求出壳体在不同频率下的振动模式和振幅。

通过对模态结果的分析,可以有效地评估变速器壳体在工作状态下的振动情况和结构强度。

最后,根据模态分析结果进行结论分析。

分析结果表明,变速器壳体在低频和中频区间振动特点较明显,而高频振动的情况较少。

变速器壳体在主要节点处的振幅较大,需要注意这些节点的防振措施。

在整个结构中,侧板的密封性较高,需要进行更加精细的加工和检测,以确保其密封性。

综上所述,电动汽车用变速器壳体的模态研究旨在评估其在工程实践中的振动特性和结构强度,为进一步完善变速器壳体的设计提供参考。

通过对电动汽车用变速器壳体的结构分析、模态分析和结论分析,可以为变速器壳体的优化设计和生产提供有力的支持。

除了结构和模态分析之外,对于电动汽车用变速器壳体的研究,还需要考虑其材料和加工工艺。

首先,材料方面的选择很关键。

由于电动汽车的操作和环境相对较为温和,传统机械传动的变速器壳体通常采用铸铁或铝合金材料。

而对于电动汽车用变速器壳体的材料,则需要更加注重其轻量化和环保性能。

目前,常用的材料包括铝合金、CFRP(碳纤维增强塑料)和镁合金。

铝合金具有较高的强度和刚度,同时重量轻、耐腐蚀性好,是广泛运用的一种材料。

CFRP 具有轻量化的优势,但是成本较高。

镁合金具有密度低、刚性好和机械性能优异等优点,但是加工难度较大。

![一种汽车变速器壳体的制备方法[发明专利]](https://uimg.taocdn.com/a143818e783e0912a3162a51.webp)

专利名称:一种汽车变速器壳体的制备方法专利类型:发明专利

发明人:张晓

申请号:CN201610408661.7

申请日:20160612

公开号:CN105880505A

公开日:

20160824

专利内容由知识产权出版社提供

摘要:本发明公开了一种汽车变速器壳体的制备方法,所述方法包括将金属物料按照重量百分比配成金属板材;将金属板材置于熔炼炉加热升温至第一预定温度后,降温至第二预定温度精炼出超塑状态的金属板材,其中,所述熔炼炉内加入精炼变质剂;将所述超塑状态的金属板材压入固定在压铸机上的模具系统内,在压铸机10段压射速度的作用下所述超塑状态的金属板材缓慢变形直至成型饱满完全贴附于所述模具系统内的模具型腔内,其中,所述模具系统具有一个或至少两个模具;将所述超塑状态的金属板材转换成固态的金属板材以形成汽车变速器壳体,开模取出。

本发明提供的技术方案保证超塑状态的金属板材的晶粒细小,进而形成机械性能较高的汽车变速器壳体。

申请人:苏州梅克卡斯汽车科技有限公司

地址:215431 江苏省苏州市太仓市浏河镇新闸村

国籍:CN

代理机构:北京连和连知识产权代理有限公司

代理人:刘小峰

更多信息请下载全文后查看。

自动变速箱壳体强度研究刘喜涛【摘要】研究自动变速箱壳体强度分析的方法,即利用应力测定的方法进行变速箱壳体的静扭转测试.分析采用应变片测定变速箱壳体应力的原理,通过扭转机对变速箱总成施加扭力,进行变速箱壳体应变量、应力的测定,实施壳体强度耐久测试,以验证变速箱壳体的强度.比较各测点的实测应力与有限元分析得到的应力,结果表明:各测点实测应力与有限元分析得到的应力值相当,验证了有限元模型的正确性.根据该施加扭力的测试方法,实施变速箱壳体的强度耐久测试,能有效验证变速箱壳体的疲劳损伤及寿命.【期刊名称】《汽车零部件》【年(卷),期】2018(000)003【总页数】4页(P20-23)【关键词】自动变速箱;强度;应力测试【作者】刘喜涛【作者单位】广汽零部件有限公司技术中心,广东广州510640【正文语种】中文【中图分类】U4630 引言随着汽车工业的发展,整车性能对变速箱性能提出了更高的要求。

自动变速箱作为汽车传动系统的核心零部件,其性能对整车的安全性、燃油经济性、动力性、乘坐舒适性等有重大影响。

因此,开展对自动变速箱的研究显得尤为重要。

汽车变速箱用于改变发动机传递到驱动轮上的转矩和转速,其功用主要有:改变传动比,拓宽驱动轮转矩和转速的变化范围,从而适应不同的汽车行驶条件,如原地起步、爬坡、加速等,使得发动机在有利的工况下工作;在不改变发动机转速的前提下,设置倒挡,使汽车倒退行驶;设置空挡,切断动力传递,以便发动机能够实现起动、怠速,便于变速箱进行换挡操作。

目前,主流汽车采用的自动变速箱主要分为4类:液力自动变速箱(Automatic Transmission,AT)、电控机械式自动变速箱(Automated Transmission,AMT)、双离合器自动变速箱(Dual Clutch Transmission,DCT)和无级自动变速箱(Continuously Variable Transmission,CVT)[1]。

变速箱壳体市场发展现状引言变速箱壳体作为汽车的核心组成部分之一,对于汽车性能和安全起着至关重要的作用。

随着汽车产业的快速发展和技术的不断进步,变速箱壳体市场也呈现出一系列新的发展趋势。

本文将对变速箱壳体市场的发展现状进行分析,以期给读者一个全面的了解。

1. 变速箱壳体市场概述变速箱壳体市场是汽车工业链的重要组成部分,根据产品类型可以分为铸造壳体、锻造壳体和压铸壳体等多种类型。

市场上的变速箱壳体多数为铝合金材质,其具有重量轻、强度高、导热性好等特点,因此被广泛应用于汽车行业。

2. 变速箱壳体市场规模及增长趋势根据相关统计数据显示,近年来变速箱壳体市场规模呈现稳定增长趋势。

这主要得益于全球汽车市场的增长和技术进步。

据预测,未来几年内,变速箱壳体市场仍将保持稳定增长,预计年均增长率将超过X%。

3. 变速箱壳体市场主要驱动因素3.1 技术进步随着科技的不断进步,变速箱壳体的制造工艺和材料得到了新的突破和提升。

高强度材料的应用使得变速箱壳体更加坚固耐用,新的制造工艺也提高了生产效率,进一步推动了市场发展。

3.2 新能源汽车需求增加新能源汽车市场的快速发展和普及也对变速箱壳体市场带来了新的机遇。

随着电动汽车等新能源汽车的大量生产与销售,对变速箱壳体的需求也在逐渐增加。

3.3 政府政策支持政府对环保和能源消耗问题的关注,促使了对汽车节能减排的要求。

在此背景下,政府出台了一系列政策支持新能源汽车的发展,这也对变速箱壳体市场起到了积极的推动作用。

4. 变速箱壳体市场挑战与机遇4.1 激烈的市场竞争变速箱壳体市场竞争激烈,各家企业都在积极开发新产品,提高产品质量和技术水平,以谋求更大的市场份额。

这对整个市场的发展来说既是机遇也是挑战。

4.2 材料和成本压力变速箱壳体市场对材料的要求越来越高,而材料的价格和成本也在不断上升。

企业需要在保证产品质量的前提下,寻找更加经济高效的生产方式。

5. 变速箱壳体市场发展趋势5.1 绿色环保随着环保意识的提高,汽车行业对零排放和低能耗的要求逐渐增加。

汽车变速器壳体加工工艺研究汽车变速器是汽车传动系统的重要组成部分,其性能和可靠性直接影响着汽车的传动效率和行驶安全性。

而变速器壳体作为变速器的核心部件,其加工工艺的优劣直接关系到变速器的整体性能和寿命。

因此,对汽车变速器壳体加工工艺的研究具有重要意义。

汽车变速器壳体加工工艺主要包括以下环节:原材料的选取、毛坯的制备、定位与装夹、切削参数的选择、刀具的选择与优化、冷却液的使用等。

然而,在现有的研究中,仍存在一些问题和空白。

在切削参数和刀具选择方面,大多研究仅于单一因素对加工效率的影响,而忽略了多因素协同作用对加工效果的影响。

在冷却液的使用上,如何合理选择冷却液种类和喷洒方式以提高加工效率和表面质量仍需进一步探讨。

本研究采用文献综述法和实验研究法相结合的方式进行。

通过查阅相关文献了解汽车变速器壳体加工工艺的研究现状和发展趋势。

设计并制定实验方案,选择不同切削参数和刀具进行分组实验,并记录加工时间、表面质量、刀具磨损等数据。

同时,对冷却液种类和喷洒方式进行优化实验,以确定最佳方案。

通过实验数据对比分析,发现切削速度、进给速度、刀具角度和冷却液种类等多种因素对加工效率和表面质量均有显著影响。

在切削参数方面,提高切削速度和进给速度可有效提高加工效率,但同时也会增加刀具磨损和表面粗糙度。

在刀具选择方面,硬质合金刀具具有较高的耐用度和切削速度,而陶瓷刀具则具有更好的抗高温性能和切削速度。

在冷却液使用方面,采用高渗透性冷却液和合适的喷洒方式可以有效降低刀具磨损和表面粗糙度,提高加工效率。

本研究通过对汽车变速器壳体加工工艺的研究,发现合理的切削参数和刀具选择以及冷却液的有效使用能够显著提高加工效率和表面质量。

然而,本研究仍存在一定局限性,例如实验条件的高度简化可能无法完全反映实际生产中的复杂环境。

展望未来研究方向,我们建议进一步探讨以下问题:如何在保证加工效率的提高变速器壳体的精度和降低生产成本?如何更加有效地利用高速切削技术,以进一步提高切削速度和进给速度?可以进一步研究新型刀具材料和冷却液种类及其在变速器壳体加工中的应用,以促进变速器壳体加工工艺的持续改进和发展。

汽车变速器壳体加工工艺与技术要点研究汽车变速器壳体是汽车变速器的重要组成部分,它的加工工艺和技术对于汽车变速器的性能和质量有着至关重要的影响。

本文将从加工工艺和技术要点两个方面进行探讨。

一、加工工艺1.铸造工艺:汽车变速器壳体通常采用铸造工艺进行生产。

铸造工艺的优点是生产效率高,成本低,可以生产出形状复杂的零件。

但是,铸造工艺也存在一些缺点,如铸造缺陷、气孔、夹杂等问题,需要通过严格的质量控制来保证产品质量。

2.机加工工艺:汽车变速器壳体的机加工工艺包括车削、铣削、钻孔、镗孔等。

机加工工艺的优点是可以生产出高精度、高质量的零件,但是机加工工艺也存在一些问题,如加工难度大、加工成本高等。

3.热处理工艺:汽车变速器壳体需要进行热处理,以提高其硬度和强度。

常用的热处理工艺包括淬火、回火、正火等。

热处理工艺的优点是可以提高产品的性能和质量,但是也需要严格的控制温度、时间等参数,以保证热处理效果。

二、技术要点1.材料选择:汽车变速器壳体的材料通常采用铝合金、铸铁等。

材料的选择需要考虑到产品的使用环境、负荷等因素,以保证产品的性能和寿命。

2.加工精度控制:汽车变速器壳体的加工精度对于产品的性能和质量有着至关重要的影响。

加工精度的控制需要从加工设备、工艺参数、工人技能等方面入手,以保证产品的精度和一致性。

3.质量控制:汽车变速器壳体的质量控制需要从原材料、加工工艺、热处理等方面入手,以保证产品的质量和可靠性。

质量控制需要建立完善的检测体系和质量管理体系,以及严格的质量标准和检测方法。

汽车变速器壳体的加工工艺和技术要点对于产品的性能和质量有着至关重要的影响。

只有通过严格的质量控制和技术创新,才能生产出高质量、高性能的汽车变速器壳体,以满足市场需求和用户需求。