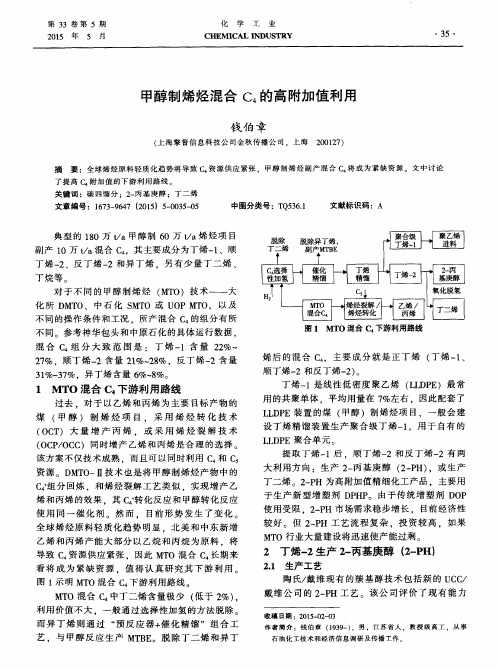

甲醇制烯烃装置副产C4利用概述

- 格式:doc

- 大小:13.50 KB

- 文档页数:2

根据甲醇制烯烃技术特点,副产混合碳四将占烃类产物的13 %左右,其组分主要以1-丁烯和2-丁烯为主,约占90 %左右,其余组分是丁烷、异丁烯和丁二烯等。

甲醇制烯烃工艺副产混合碳四产品中的丁二烯、异丁烯、正丁烷、异丁烷含量很少,只占总量的6%左右,其利用价值不大。

1-丁烯和2-丁烯占总量的90%左右,而且甲醇制烯烃技术主要产品为聚合级乙烯和聚合级丙烯,丁烯成为生产高附加值乙烯、丙烯很有价值的原料。

目前随着国际市场对丙烯需求量的日益增加,使得利用碳四烯烃歧化制丙烯的工艺研究及应用日益受到重视。

国内外已开发了多种混合碳四回炼增产乙烯、丙烯技术,如易位转化工艺、烯烃裂解工艺(OCP)、固定床催化裂化工艺、烯烃转化工艺及Superflex工艺。

烯烃歧化反应是一种通过烯烃碳碳双键重新转换为新产品的催化反应。

近年来,烯烃歧化的新进展是以碳四烯烃为原料自身歧化为低碳烯烃,此项工艺技术发展非常迅速。

所以利用这部分丁烯生产具有很高附加值的乙烯和丙烯是我们的最佳选择。

组分含量wt%丁烷1~3异丁烯2~41-丁烯20~262-丁烯65~701,3丁二烯1~3丁炔0.5从国内外碳四转化制乙烯、丙烯技术应用情况来看,Lummus公司的烯烃转化(OCT)技术最为成熟。

OCT工艺中采用的W基催化剂,主要由3部分组成:(1)高比表面积二氧化硫载体,其比表面积大于50平方米/克,载体中二氧化硫质量分数大于90%;(2)钨氧化物;(3)一定量的金属、碱土金属或稀土金属等,它们作为助剂或烯烃异构化组分。

催化剂采用浸渍法制备,通常在200℃干燥,在350-800℃焙烧。

使用前催化剂在400-750℃、还原性气氛中活化。

如图,为OCT工艺流程图。

来自甲醇制低碳烯烃的碳四碳五精馏塔的混合碳四烃与乙烯在固定床或移动床反应器中歧化生成聚合级丙烯,未反应的丁烯和乙烯循环使用。

原料中含有的异丁烯不影响催化剂的性能。

反应中丁烯的单程转化率大于60%,总转化率约为92%,丙烯质量选择性接近100%。

石油化工16 2015年17期甲醇制烯烃工艺的副产碳四的综合应用魏本浩曾祥兴青海盐湖镁业有限公司,青海格尔木 816000摘要:为了提高甲醇制烯烃技术的综合效益,加强对副产品碳四的研究具有重要的意义,本文研究了甲醇制烯烃工艺的副产品碳四的综合应用,旨在提高甲醇制烯烃技术的综合利用效益。

关键词:甲醇制烯烃;碳四;综合应用中图分类号:TQ204 文献标识码:A 文章编号:1671-5799(2015)17-0016-011 前言目前碳四主要有化工厂的裂解制乙烯装置、煤制烯烃等煤化工行业、炼油厂的焦化装置和催化裂化装置、油田气等四种主要生产来源,当前,对于碳四,有作为化工原料以及燃料两种利用方式,相关国内外的研究机构,成功的开发出了相关的工艺技术以及催化剂。

2 甲醇制烯烃工艺副产碳四综合技术在甲醇制烯烃技术工艺中,生产出的碳四大约占烃类比例成分的13%,其90%的组成成分为1一丁烯和2一丁烯,其余6%左右的组成成分为异丁烯、丁烷以及丁二烯等。

在甲醇制烯烃工艺中产生的副产品碳四中占总量6%左右的异丁烯、异丁烷、异丁烷以及正丁烷利用价值不大,而对于占总量90%左右的1一丁烯和2一丁烯具有较高的利用价值,甲醇制烯烃技术主要生产出聚合级丙烯以及乙烯,丁烯是生产高附加值丙烯以及乙烯的原料,当前,市场对丙烯的需求量越来越大,导致利用碳四作为原料来歧化制丙烯技术得到广泛的研究,烯烃歧化反应是指利用烯烃碳碳双键重新转化为新产品的一种催化反应[2],当前,烯烃歧化是利用碳四烯烃为原料来歧化为低碳烯烃,相关技术日益成熟,目前,国内外已开发出了烯烃裂解工艺(OCP)、Superflex工艺、易位转化工艺以及固定床催化裂化工艺等的混合碳四回炼增产丙烯以及乙烯技术。

3 甲醇制烯烃组合工艺3.1 MTO+OCT烯烃转化技术(OCT)是指将丁烯或戊烯与乙烯在镀金属化合物催化剂作用下发生歧化反应生产出丙烯的工艺技术,通过该工艺丙烯的纯度达到99.9%且丙烯也能够达到95%,戊烯单程转化率能够达到80%,丁烯单程转化率能够达到70%,其中,反应器中有歧化以及异构化2种催化剂,两种催化剂在反应器中分成上下2层,OCP技术商业化运营装置属于美国鲁姆斯(Lummus)技术公司设计与生产出的。

C4抽余异丁烯的开发利用1 生产甲基叔丁基醚(MTBE)甲基叔丁基醚(MTBE)合成技术作为分离C4混合物的有效方法,近年来得到了迅速发展,特别随着新配方汽油的推广,更受到炼油行业的普遍关注。

我国从20世纪70年代末开始进行MTBE合成技术的研究开发,1983年在齐鲁石化公司合成橡胶厂建成了我国第一套MTBE工业实验装置,1986年吉化公司建成了我国第一套万吨级MTBE生产装置,生产能力为2.75万吨/年,后扩大到3.5万吨/年,目前我国正在运行或投入建设的MTBE 装置达30余套,生产能力合计为103万吨/年,产量约为60万吨/年,但仍不能满足市场需求,我国MTBE生产将会以更快的速度发展,前景广阔。

目前,我国现有MTBE装置主要是石化企业利用本厂资源进行生产,但受原料所限,生产规模都较小,一般为2万~4万吨/年,比国外10万吨/年的经济规模能耗较高,成本高。

而10万吨/年以上MTBE装置以1套14万吨/年乙烯或30万吨/年乙烯副产C4为原料不够用,可考虑多家联合,把副产C4集中用于生产MTBE,在充分利用成本低,投资少的催化裂化和蒸汽裂解C4中异丁烯后,可考虑用异丁烯脱氢、正丁烯异构化等工艺增产MTBE。

从技术上来看,我国可自行设计并建设任何规模的大型MTBE生产装置。

2 生产叔丁醇叔丁醇可由异丁烯水合进行生产。

它又分为直接水合和间接水合两种方法。

间接水合是以硫酸为反应介质,设备腐蚀严重,反应选择性低,目前正逐渐被淘汰;直接水合是以强酸性离子交换树脂或多相催化剂存在下直接反应生成叔丁醇,该法反应温度为40-100℃,异丁烯转化率大于90%,选择性超过95%,产品纯度高达99.95%。

叔丁醇主要用于生产汽油添加剂,以提高汽油的辛烷值;用作硝化纤维素和合成树脂的溶剂和稀释剂,用作聚氯乙烯及其共聚物的增塑剂;叔丁醇作为苯酚烷基化剂制得的叔丁基苯酚是塑料的重要抗氧剂和稳定剂,也是油溶性酚醛树脂的中间体;叔丁醇和醋酐或乙酰氯反应生成的乙酸叔丁酯,广泛应用于多种溶剂型涂料中,且与多种不同的树脂有很好的配伍性,它能够让配方设计者在不损失其产品性能的前提下降低产品的挥发性有机化合物(VOC)的含量。

浅析MTO装置中混合C4裂解制乙烯和丙烯摘要:混合C4是MTO装置的主要副产品之一,混合C4深加工工艺的选择对甲醇制烯烃企业的生产经营有重大影响。

目前运行MTO装置中主要采用MTBE/丁烯-1、催化裂解、2-丙基庚醇等技术对混合C4进行综合利用,其中采用催化裂解工艺将其转化为乙烯和丙烯,不仅提高了副产物的附加值,更增加了目的产物乙烯和丙烯的收率。

本文综述了混合C4催化裂解技术的特点、研究进展。

关键词:混合C4;MTO;催化裂解;乙烯;丙烯引言:乙烯和丙烯是重要的有机化工原料,近年来市场需求比较旺盛,目前,乙烯和丙烯主要来源分为石油化工和煤化工,基于我国贫油、少气、富煤的国情,煤化工在我国替代部分石油化工,得以迅速发展,在煤基制烯烃装置中,生产乙烯和丙烯的同时副产大量的混合C4,混合C4中除异丁烯可作为甲基叔丁基醚产品的生产原料外,其他丁烯的利用价值较低,大部分都作为燃料。

针对这种情况,国内外开发了C4裂解制乙烯和丙烯的技术如UOP公司开发的OCP工艺、Lummus公司开发的OCT工艺、中石化上海石油化工研究院的OCC工艺等,这些技术一般都以ZSM-5分子筛作为催化剂;中科院大连化物所DMTO二代技术是以SAP0-34分子筛为催化剂。

这些技术将混合C4加以利用,提高了乙烯和丙烯的收率,有效提高混合C4的利用价值。

一、甲醇制烯烃(MTO)装置C4产品组分的组成某甲醇制烯烃(MTO)装置C4产品的组分分析见表-1。

从表1可以看出, 甲醇制烯烃中C4产品组分中烯烃成分约占93.5%, 丁二烯1.83%;C4中占总量8.6%左右的异丁烯、异丁烷以及正丁烷利用价值不大,而对于占总量89%左右的1-丁烯和2-丁烯具有较高的利用价值,采用不同的工艺对该产品进行催化裂解反应得到附加值的丙烯和乙烯。

二、C4催化裂解反应机理及反应方式1、反应机理烯烃裂解反应通常被认为是通过正碳离子机理进行的,即烯烃首先吸附在固体酸催化剂表面的 B 酸中心上形成正碳离子,该正碳离子断裂生成一个较小的烯烃分子和一个新的正碳离子。

化为乙烯和丙烯的反应,如将1-丁烯和2-丁烯转化为丙烯和2-戊烯等[2]。

碳四烯烃的催化裂解反应过程一般为碳四烯烃先进行异构化反应成为烯烃异构体,各种烯烃异构体二聚生成C 8中间体,然后C 8中间体再发生裂解生成低分子量的烃类。

碳四催化裂解所用的催化剂主要有ZSM-5和SAPO-34催化剂两种,裂解温度一般在550~680℃[3-5]。

碳四催化裂解转化初期积碳类型主要以脂肪族碳氢化合物为主,随反应深度的增加,积碳类型向芳香族碳氢化合物及类石墨型积碳转变[3]。

ZSM-5分子筛具有比表面积大、三维十字交叉孔道结构和水热稳定性等特点,在催化裂解多产丙烯方面具有良好的性能。

在裂解温度620℃、反应压力0.1MPa 和空速9h -1条件下,丙烯选择性约为40%,乙烯和丙烯总收率约为57%[3]。

王洪涛等[5]指出碳四烯烃裂解反应过程形成的SAPO-34催化剂仍可用于MTO 反应,反应初期碳四烯烃的转化率较高,维持在50%,烯烃的选择性在70%以上,双烯的收率最高可达41%,丙烯与乙烯的比值在~3.0;随反应时间的延长,碳四组分转化率大幅下降,只有21%。

580~600℃,SAPO-34分子筛催化丁烯裂解的稳定性较差,反应初期碳四转化率较高,可达51.80%,双烯选择性较高,初期可获与ZSM-5分子筛相当的双烯收率,但随反应时间的进行碳四转化率下降[5]。

2.2 混合碳四组分转化工艺技术混合碳四组分转化工艺技术主要有Lummus 的OCT 工艺、Axens 的Meta-4低温歧化工艺、BASF 的碳四歧化工艺、Sasol 的碳四歧化工艺、KBR 公司的Superflex 工艺、ExxonMobi 公司的MOI 工艺、Lurgi 的Propylur 工艺、AtoFina 和UOP 的OCP 工艺、日本旭化成公司的Omega 工艺、中国石化上海石油化工研究院的OCC 技术、北京化工研究院的BOC 工艺、兰州石化分公司的碳四烯烃催化裂解工艺等,这些工艺技术中有很多已经进行工业化生产了,如Lummus 的OCT 工艺全球约30套装置工业化生产、KBR 公司的Superflex 工艺在南非Sasol 公司实现了年产20.5万吨丙烯和15万吨乙烯、Lurgi 的Propylur 工艺在德国Worringen 地区BP 公司工业化、AtoFina 和UOP 的OCP 工艺在南京惠生能源公司实现工业化等。

C4馏分组成特点催化装置副产C4馏分组成特点:丁烷(尤其是异丁烷)含量高,烯烃以2-丁烯和异丁烯为主,不含丁二烯或者甚微。

1、国内化工液化气利用a 以抽余碳四为原料通过MTBE裂解法生产高纯度异丁烯b、碳四主要发展ABS、丁晴橡胶、SAN树脂和1,4-丁二醇产品中远期可开发ABS深加工和1,4-丁二醇下游产品链c、C4衍生新材料:模塑产品PMMA,挤出产品;碳四碳五制烯烃利用Superflex技术开展碳四碳五制烯烃;丁烯与乙烯歧化制丙烯OMT2、丁二烯丁二烯下游产品包括弹性体和非弹性体弹性体有丁苯橡胶、顺丁橡胶、氯丁橡胶、丁晴橡胶非弹性体有苯乙烯-丁二烯共聚胶乳、己二腈/己二胺、丙烯腈-丁二烯-苯乙烯树脂及其他聚合物和其他精细化学品3、丁烯正丁烯有1-丁烯和2-丁烯(顺式和反式)两种异构体。

丁烯来源:89%来自炼油和乙烯厂副产回收资源,11%专门生产国外丁烯三大利用作为聚乙烯共聚单体的高纯度1-丁烯占40%作为仲丁醇和甲乙酮原料的占39%作气相聚合产品生产原料的12%4、异丁烯国外异丁烯的用途作为聚丁烯和聚异丁烯原料占38%作为丁基橡胶原料占24%作为双聚异丁烯原料占10%坐其他精细化工原料占12%国内异丁烯消费集中在甲基叔丁醚,剩余异丁烯大部分作燃料5、丁烷正丁烷下游产品包括乙烯、顺酐、醋酸、脱氢产物、酸酐等正丁烷氧化制顺酐:全球顺酐80%生产能力采用正丁烷路线,原料廉价、污染小消耗低我国顺酐工艺以苯法为主,顺酐酯化加氢生产1,4-丁二醇、γ-丁内脂四氢呋喃被认为最经济最有前途的生产工艺路线6、异丁烷性质不活泼,加工困难多作为液化气的原料。

主要用作共氧化法生产环氧丙烷、脱氢生产异丁烯、芳构化制芳烃7、C4制丙烯新工艺全球对丙烯的需求C4制丙烯新工艺-烯烃裂解技术a德国Lurgi公司的Propylur工艺。

低压、中温、催化绝热固定床技术b上海石化院S-OCC技术。

中原6万吨/年开车成功C4制丙烯新工艺 -烯烃歧化技术a、ABB Lummus公司开发的OCT工艺。

碳四资源不断增长,拿到手却并不容易碳四,是指含4个碳原子的多种烷烃、烯烃和二烯烃的混合物,其主要来源为石油炼制、蒸汽裂解制乙烯、甲醇制烯烃(MTO)工艺的副产,以及天然气和油田气回收。

近两年,我国碳四总量正随着炼油、乙烯产能和MTO工艺的发展而增长。

据介绍,2011年,我国原油一次加工能力为5.4亿吨/年,同比增加5.2%。

其中,富含碳四的液化石油气产量达到2181.1万吨,比上年增长6.3%。

裂解碳四的产量为乙烯产量的40%~50%。

到2011年底,我国乙烯年产能已由2005年的785.9万吨猛增至1569.5万吨;乙烯产量为1554万吨,增长9.4%。

预计到2015年,我国乙烯产能将达到2700万吨。

同时,据不完全统计,我国将在3年内开工建设(含已投产和正在试车)的煤制烯烃项目有20多个,各地规划的煤制烯烃总产能已超过2000万吨/年。

为此,副产的碳四资源也将会有较大增量。

据中国石化科技开发部高级工程师袁霞光推算,目前国内炼厂碳四总量每年超过600万吨,裂解碳四总量接近500万吨,正在发展初期的MTO产业副产的碳四总量也将超过100万吨。

碳四资源的不断增长,无疑成为很多企业计划投资该领域的基础。

尤其是碳四资源作为燃料利用的路径正在变窄,更是给了这些企业机会。

“在我国,大部分碳四都作为民用或工业燃料使用,化工利用率相对较低。

但随着农村沼气、城镇天然气和家用电器的发展,碳四燃料需求量越来越小,这正好给了碳四化工利用的机会。

”山东海成石化工程设计有限公司总经理王春生介绍说,自2004年西气东输管线正式开通以来,全国已有多个省市开始使用天然气,一些地方出现液化气滞销的局面。

这就使得原来用作燃料的碳四馏分有一部分被天然气替代,为碳四资源的有效利用创造了条件。

“二甲醚产能在近几年得到释放,掺入液化气之后,后者的价格难以大幅度上扬,也使得液化气作为燃料销售的利润并不可观。

”中国石油大学(北京)新能源研究院教授周红军表示,“而且,近几年有大量LNG进口,从高端市场对液化气产生挤压。

甲醇制烯烃的总结1. 简介甲醇制烯烃技术是指通过甲醇作为原料,经过一系列催化反应将其转化为烯烃的过程。

烯烃是一类重要的化工原料,广泛应用于合成高级烃类化合物(如聚乙烯、聚丙烯等)以及生产橡胶、塑料、合成纤维等产品。

本文将对甲醇制烯烃的原理、催化剂和反应机理进行总结。

2. 原理甲醇制烯烃的原理主要涉及两个步骤:甲醇脱氢和裂解。

2.1 甲醇脱氢甲醇脱氢是将甲醇分子中的氢原子去除,形成甲醛和水蒸气的反应。

脱氢反应的条件通常为高温和高压下进行,以增加反应的速率和产物的选择性。

此反应一般需要催化剂的存在,常用的催化剂包括氧化物、硅铝酸盐等。

2.2 裂解甲醇脱氢产生的甲醛可进一步通过裂解反应产生烯烃。

裂解反应是将甲醛分子中的C-C键断裂,形成低碳烯烃和不饱和烃的过程。

裂解反应条件一般为高温和高压,通过控制反应温度和催化剂的选择,可以获得不同碳数的烯烃产物。

3. 催化剂催化剂在甲醇制烯烃过程中起到了关键作用,可以促进反应速率、提高产物选择性和延长催化剂寿命。

常见的甲醇制烯烃催化剂包括氧化物催化剂和分子筛催化剂。

3.1 氧化物催化剂氧化物催化剂主要包括氧化钇、氧化钇-锆、氧化镧等。

它们具有高的烯烃选择性和良好的热稳定性,在高温和高压条件下表现出较好的催化活性。

3.2 分子筛催化剂分子筛催化剂是一种结构具有微孔和介孔的催化剂,常见的分子筛催化剂包括ZSM-5、SAPO-34等。

这些催化剂具有较大的表面积和孔容,能够提供更多的催化活性位点,并能有效抑制副反应的发生,从而提高产物的选择性。

4. 反应机理甲醇制烯烃反应机理是一个复杂的过程,涉及多个步骤和中间产物。

以下是一种常见的甲醇制烯烃反应机理:1.甲醇脱氢:甲醇在催化剂的作用下脱氢生成甲醛和水蒸气。

2.甲醛裂解:甲醛进一步通过裂解反应,形成C1至C4的低碳烯烃和不饱和烃。

3.低碳烯烃重排:低碳烯烃在催化剂的作用下发生重排反应,形成C5以上的高碳烯烃。

4.高碳烯烃裂解和重排:高碳烯烃在反应中会发生自身的裂解和重排反应,产生更高碳数的烯烃。

甲醇制烯烃装置副产C4利用概述

作者:付升

来源:《科学与信息化》2017年第18期

摘要 C4是甲醇制烯烃过程的主要副产品,合理利用好副产C4可有效提高项目的经济效益。

目前较成熟的以C4轻烃为原料裂解制取乙烯、丙烯的主要技术中石化上海院的OCC工艺、Lummus公司的OCT工艺等。

本文通过原料、催化剂种类、产品收率等指标来对比各催化裂解制低碳烯烃技术的异同。

C4轻烃催化裂解制烯烃的原料选择较为广泛,部分技术对原料中烯烃含量有较高要求,同时各技术均实现了与MTO装置的耦合应用。

关键词甲醇制烯烃;C4

引言

目前,我国已投产煤经甲醇制烯烃项目22个,合计产能约1085万吨/年,此外在建煤制烯烃、甲醇制烯烃等项目9个,产能合计531万吨/年。

C4是甲醇制烯烃过程的主要副产品之一,180万吨/年规模的甲醇制烯烃装置可副产约8.5万吨/年C4轻烃,其中烯烃约占85%左右,主要组成为1-丁烯、2-丁烯及异丁烯。

目前作为汽油调和组分是较成熟的C4利用方式,很多新建甲醇制烯烃项目也通过催化裂解工艺耦合多产丙烯、乙烯,可以提高项目经济效益。

1 C4裂解制烯烃主要技术

目前以C4等轻烃为主要原料通过催化裂解制取丙烯、乙烯的主要技术有中石化上海院的OCC工艺、Lummus公司的OCT工艺、KBR公司的SUPERFLEX工艺、UOP/道达尔公司的OCP工艺、鲁奇(Lurgi)公司的Propylur工艺等。

1.1 烯烃催化裂解(OCC)工艺

烯烃催化裂解(OCC)工艺采用ZSM-5催化剂,通过催化裂解将MTO装置副产的混合碳四、碳五中单烯烃转化为乙烯、丙烯产品。

其原料为MTO装置脱丁烷塔底的C5组分和丁烯-1装置来的剩余C4混合料,主要产品为粗丙烯,副产品为粗丁烷、混合C5。

粗丙烯中丙烯含量约为70%,乙烯含量约为18%,送至MTO主装置精制可得到聚合级丙烯、乙烯等产品。

1.2 Lummus公司OCT工艺

Lummus公司的OCT技术由Phillips公司开发,Lummus公司获得许可权。

该工艺采用正丁烯或戊烯与乙烯反应生成丙烯,丙烯选择性大于98%,正丁烯的转化率为85%~92%(丁烯

进料中正丁烯质量分数为50%~95%),1-丁烯和2-丁烯均可参加反应,能够较大限度的利用C4原料。

1.3 KBR公司的SUPERFLEX工艺

SUPERFLEX工艺是由Aron化学公司开发,KBR公司拥有独家许可权。

该工艺采用流化床反应器,在反应温度550~650℃、反应压力0.1~0.2MPaG条件下,可将低碳轻烃(C4~

C8)转化为乙烯、丙烯。

对轻烯烃具有较高的选择性,转化率约为70%。

2006年南非Sasol公司采用SUPERFLEX工艺技术建设了年产25万吨丙烯、15万吨乙烯的装置,实现了工业化生产。

1.4 鲁奇(Lurgi)公司的Propylur工艺

Lurgi公司开发了从C4和轻烯烃(丁烯、戊烯、已烯)生产丙烯的Propylur技术。

该技术采用ZSM-5沸石催化剂,固定床绝热反应器,在反应温度500℃和反应压力0.1~0.2MPaG条件下,C4以下轻烯烃收率约为80%~85%。

丙烯产率随进料中烯烃含量的增加而增加,同时可通过加入水蒸汽提高反应的选择性。

1.5 UOP/道达尔公司的OCP工艺

UOP/道达尔公司的OCP工艺采用固定床和专有沸石催化剂,在500~800℃、0.1~

0.5MPaG条件下,可将C4~C8烯烃转变为丙烯和乙烯。

OCP工艺与MTO装置相结合,对于C4单烯烃原料转化率在65%,反应产物为单一的丙烯和乙烯产品。

2 结束语

(1)目前催化裂解制取低碳烯烃技术通常采用ZSM-5型分子筛为催化剂,主要目标产物为丙烯,其中丙烯收率约为40%~60%,乙烯收率为10%~15%;

(2)C4轻烃催化裂解制烯烃的原料选择较为广泛,除MTO装置副产C4、C5外,FCC 或焦化装置、蒸汽裂解装置及MTBE装置等副产的C4~C8均可作为原料,其中Propylur工艺及OCP工艺对原料中烯烃含量有较高要求;

(3)催化裂解制低碳烯烃技术已成功实现工业化生产,其中OCC工艺在中国石化中原MTO项目、OCP工艺在南京惠生MTO项目及OCT工艺在浙江兴兴MTO项目上均实现了与MTO装置的耦合应用。