合成气甲烷化文献综述

- 格式:doc

- 大小:226.81 KB

- 文档页数:11

煤制气甲烷化技术对比及研究进展综述摘要:我国经济建设最近几年发展非常迅速,人们的生活水平不断提高,对于能源的需求与日俱增。

近些年,随着环境承载力的日益减弱,环保压力逐渐增大,同时,各大城市的公共交通相继开展煤改气、油改气工程,对天然气需求量激增,而我国的能源结构属于“富煤、贫油、少气”,为了将充裕的煤炭资源转化成清洁的甲烷,“十二五”期间,国家能源局积极倡导煤制气项目,其中,甲烷化技术是煤制气产业链中的重要步骤。

关键词:煤制气甲烷化技术对比;研究进展综述引言我国科学技术的快速发展带动我国整体经济建设发展迅速,各行业有了新的发展机遇和发展空间。

甲烷化技术是煤制气的关键环节,一氧化碳和氢气在一定温度、压力和催化剂下合成甲烷的反应叫甲烷化反应。

1甲烷化技术的反应机理及催化剂甲烷化反应主要包括CO甲烷化反应、CO2甲烷化反应、变换反应,同时伴有歧化反应、甲烷裂解、甲烷CO2重整等副反应。

甲烷化反应是一个强放热、体积缩小的可逆反应,CO每转化1%,会引起温升70℃-72℃。

因而,在甲烷化反应中,如何有效提高甲烷的产量和选择性及减少催化剂因高温烧结、中毒和积炭导致的失活,成为甲烷化技术的研究重点。

对CO甲烷化、CO2甲烷化反应机理的研究,目前尚未有一致的结论,对不同催化剂作用下的机理尚缺乏深入的研究。

目前,国内外甲烷化工业中使用的催化剂主要以Ni基催化剂和贵金属Ru基催化剂为主,载体主要为α-Al2O3、SiO2、ZrO2、TiO2、高岭土等,助剂主要分为晶格助剂、电子助剂和结构助剂,催化剂载体的制备方法主要为共沉淀法、浸渍法、溶胶-凝胶法、溶液燃烧法等。

2煤制气甲烷化技术对比1.主要工艺参数对比,与Davy甲烷化相比,Topse甲烷化开发历史、业绩等更成熟,且两者还有一些核心差异。

以下以某年产10亿Nm3SNG项目为例,重点讨论两者的差别。

Topse甲烷化相较Davy甲烷化来说,核心的差异在于增加了一个GCC调节器,也即CO变换反应器,且1#和2#主甲烷化反应器出口温度更高。

2015年5月第23卷第5期 工业催化INDUSTRIALCATALYSIS May2015Vol.23 No.5综述与展望收稿日期:2014-11-21 基金项目:国家高技术研究发展计划(863计划)先进能源技术领域重点项目(2009AA050903)作者简介:李春启,1972年生,男,博士,研究方向新型煤化工技术。

通讯联系人:李春启。

合成气完全甲烷化催化剂的研究现状李春启1,张诺伟2,梅长松1,陈爱平1,周帅林1,李安学1,陈秉辉2(1.大唐国际化工技术研究院有限公司,北京100070;2.厦门大学化学化工学院,福建厦门361005)摘 要:以天然气供应多元化和煤炭清洁高效利用为目标,煤制合成天然气受到重视,合成气完全甲烷化是煤经合成气制天然气的关键技术,而甲烷化催化剂是其核心要素。

合成气甲烷化催化剂的主流催化剂为镍基催化剂,常用助剂为稀土氧化物、过渡金属和碱土金属,载体为Al2O3、SiO2、ZrO2、TiO2或复合氧化物,制备方法为干混法、浸渍法、沉淀法及溶胶-凝胶法。

国内外主要研究热点是提高甲烷化催化剂在固定床反应器中的高温、高压及高空速条件下的稳定性和机械强度。

建议深入研究催化剂的烧结机理及助剂作用机理,探索新的制备方法,开发新型高温甲烷化催化剂;对于强放热的煤制合成天然气工艺,也应加大流化床甲烷化技术及催化剂的开发。

关键词:催化化学;煤化工;合成天然气;甲烷化催化剂doi:10.3969/j.issn.1008 1143.2015.05.001中图分类号:TQ426.94;O643.36 文献标识码:A 文章编号:1008 1143(2015)05 0331 07ResearchprogressinthecatalystsforcompletemethanationofsyngasLiChunqi1,ZhangNuowei2,MeiChangsong1,ChenAiping1,ZhouShuailin1,LiAnxue1,ChenBinghui2(1.DatangInternationalChemicalTechnologyResearchInstituteCo.,Ltd.,Beijing100070,China;2.CollegeofChemistryandChemicalEngineering,XiamenUniversity,Xiamen361005,Fujian,China)Abstract:Aimingatthediversificationofthenaturalgassupplyingandthehigh efficiencyandcleancoalconversion,thecoal to syntheticnaturalgastechnologyhasbeenattractedmoreandmoreattention.Meth anationcatalystplaysakeyroleinbringingsuchatechnologyintocommercialization.ThemainmethanationcatalystswereNi basedcatalysts.Rareearthoxides,transitionmetaloxidesandalkalineearthmetaloxideswereusedasthepromoters.Al2O3,SiO2,ZrO2,TiO2andthemixed oxideswereappliedasthesupports.Catalystswerepreparedbythedry mixedmethod,wetnessimpregnationmethod,precipitationmethodandsol gelmethod.Theresearchonmethanationcatalystswasfocusedonimprovingthestabilityandmechanicalstrengthofthecatalystsundertheconditionsofhigh temperatures,high pressureandhighspacevelocityinthefixed bedreactors.Itissuggestedthatthemechanismsofsinteringandpromotingshouldbeinvestigatedthoroughly,andthenovelpreparationmethodsshouldbeexploredtodevelopnewcatalysts.Comparedwiththefixed bedreactorsandtheircatalysts,thefluidized bedreactorsandtheircorrespondingcatalystsaremorepromisingforthestronglyexothermicmethanationreaction.Keywords:catalyticchemistry;coalchemicals;syntheticnaturalgas;methanationcatalystdoi:10.3969/j.issn.1008 1143.2015.05.001CLCnumber:TQ426.94;O643.36 Documentcode:A ArticleID:1008 1143(2015)05 0331 07Copyright ©博看网. All Rights Reserved. 332 工业催化 2015年第5期 我国能源分布特点是“富煤、贫油、少气”,因此,利用相对丰富的煤炭资源或者利用焦炉气制取代用天然气,既能缓解我国天然气的供需矛盾,又因煤制代用天然气过程必须包含CO2的浓缩和分离,易实现CO2的捕获和利用或封存,达到能源和环境双赢。

第57卷㊀第6期2019年12月化肥设计C h e m i c a l F e r t i l i z e rD e s i gn D e c .2019专题综述作者简介:肖敦峰(1982年 ),男,湖北仙桃人,2004年毕业于中国地质大学应用化学专业,高级工程师,现主要从事化工设计和管理工作.煤制气甲烷化技术对比及研究进展综述肖敦峰,张大洲,卢文新(中国五环工程有限公司,湖北武汉㊀430223)摘㊀要:介绍了甲烷化技术的起源和目前比较成熟的技术,重点比较了D a v y 和T o p s ϕe 甲烷化技术,阐述了国内外甲烷化技术的研究进展,并展望了其发展趋势.关键词:微量甲烷化;大量甲烷化;无循环甲烷化;等温甲烷化;耐硫甲烷化;析碳d o i :10.3969/j.i s s n .1004-8901.2019.06.001中图分类号:T E 665.3㊀㊀文献标识码:A㊀㊀文章编号:1004-8901(2019)06-0001-05B r i e fC o m p a r i s o na n dR e s e a r c hP r o g r e s s o fM e t h a n a t i o nT e c h n o l o gi e s i nC o a l Gt o GG a s P l a n t s X I A O D u n Gf e n g,Z H A N G D a Gz h o u ,L U W e n Gx i n (W u h u a nE n g i n e e r i n g Co .,L t d .,W u h a n H u b e i ㊀430223,C h i n a )A b s t r a c t :T h i s p a p e r i n t r o d u c e s t h e o r i g i no fm e t h a n a t i o n t e c h n o l o g y a n d t h e r e l a t i v e l y m a t u r e o n e s a t p r e s e n t .W i t h a f o c u s o n t h e c o m pa r i s o n o fD a v y a n dT o p s ϕem e t h a n a t i o n t e c h n o l o g i e s ,i t a l s o e x p o u n d s t h e r e s e a r c h p r o g r e s s o fm e t h a n a t i o n t e c h n o l o g yb o t h i nC h i n a a n d a b r o a d a n d l o o k s i n t o t h e p r o s p ec t s o f i t sde v e l o p m e n t t r e n d .K e yw o r d s :m i c r o m e t h a n a t i o n ;m a s s i v e m e t h a n a t i o n ;n o n Gc y c l i c m e t h a n a t i o n ;i s o t h e r m a l m e t h a n a t i o n ;S u l f u r Gr e s i s t a n t m e t h a n a t i o n ;c a r b o n p r e c i pi t a t i o n d o i :10.3969/j.i s s n .1004-8901.2019.06.001㊀㊀近些年,随着环境承载力的日益减弱,环保压力逐渐增大,同时,各大城市的公共交通相继开展煤改气㊁油改气工程,对天然气需求量激增,而我国的能源结构属于 富煤㊁贫油㊁少气 ,为了将充裕的煤炭资源转化成清洁的甲烷, 十二五 期间,国家能源局积极倡导煤制气项目,其中,甲烷化技术是煤制气产业链中的重要步骤,在此期间,引进国外甲烷化技术建成投产了大唐克旗㊁新疆庆华㊁伊犁新天㊁内蒙古汇能四个大型煤制气项目,同时,利用国内自主开发的焦炉煤气制甲烷技术建成了多个小型煤制气项目,为缓解我国天然气紧张的局面做出了有益贡献.近年来,随着天然气价格改革逐步推进,2015年4月,增量气价格降低了0.44元,存量气价格提高了0.04元,实现价格并轨.2015年11月,将非居民用气门站价格降低0.7元/m3.天然气降价后,煤制气项目盈利难以保证,因此,国内诸多拟建和在建煤制气项目均处于停滞状态.统计数据表明,2017年中国天然气净进口量约920亿m 3,2018年净进口量约940亿m 3,进口量占总消费量的40%,对外依存度很高,因此,适度发展煤制气项目,开发和储备一批煤制气技术,对于保障能源安全㊁对外议价等均具有举足轻重的作用.1㊀甲烷化技术的起源氨合成工业中,由于C O 和C O 2的氧元素会使氨合成铁催化剂中毒,在合成气进氨合成前需将微量的C O 和C O 2脱除,脱除方法有液氮洗和微量甲烷化两种方法.微量甲烷化技术是利用合成气中少量C O 和C O 2与H 2反应转化为CH 4,使合成气中C O+C O 2小于10m g /m 3.由于微量甲烷化催化剂使用温区较窄(300~450ħ),且甲烷化反应放热很大,为防止催化剂床层超温,进微量甲烷化反应器的C O+C O 2含量要求不大于0.8%,同时,为防止微量甲烷化镍基催化剂中毒,合成气中要求硫含量小于0.1m g /m 3,氯含量小于0.01m g/m 3.由于上1述适用条件的限制,使得该催化剂无法在大量甲烷化装置上使用.2㊀现有甲烷化技术的对比20世纪70年代,全世界出现了自工业化革命以来的第一次石油危机,也促使了世界煤化工行业的蓬勃发展.其中最具代表性的是1984年美国大平原建成世界上第一个煤制天然气工厂,该厂以北达科达高水分褐煤为原料,采用14台鲁奇炉(12开2备)纯氧碎煤加压气化生产S N G ,产品气中甲烷含量96%,热值35.6M J /N m 3以上,年产S N G12.7亿N m 3,该厂已正常运行20多年.目前已实现工业化,且有商业化运行业绩的大量甲烷化技术主要有英国D A V Y 公司C R G 技术㊁丹麦T o p s ϕe 公司的T R E M P T M技术㊁德国鲁奇的甲烷化技术.2.1㊀D a v y 甲烷化技术C R G 技术最初由英国燃气公司在20世纪60年代末㊁70年代初开发,20世纪90年代D a v y 公司获得了C R G 技术对外转让许可的专有权,并进一步开发㊁整合㊁完善成现在的C R G 技术.D a v y 甲烷化工艺流程见图1,前两级反应器为串并联的高温反应器,新鲜气一部分与循环气混合进一级反应器,一部分直接进二级反应器.二级反应器出口的气体部分经循环气压缩机返回一级反应器入口.在两级高温甲烷化反应器之后,设置多个补充甲烷化反应器.其具体数量根据原料气成分及对合成天然气中甲烷㊁C O 和H 2含量的要求确定.反应压力3.0~6.0M P a (g ),催化剂可在230~700ħ使用,副产高压或中压过热蒸汽.图1㊀D a v y 甲烷化工艺流程2.2㊀T o ps ϕe 甲烷化技术T o ps ϕe 甲烷化工艺流程见图2,原料气经脱硫槽深度脱硫和脱氯,与循环气混合后进入G C C 反应器,在此反应器内发生C O 与H 2O 反应生成C O 2和H 2的反应,C O 的浓度显著降低,然后进入高温甲烷化反应器.高温反应器两级串联设置,第一级反应器出口为665~675ħ,第二级反应器出口为500~550ħ.T o p s ϕe 甲烷化技术的第一级反应器出口温度(665~675ħ)是所有甲烷化技术中最高的出口温度,且其通过G C C 反应器将入口温度降低到约250ħ,可提高单程甲烷转化率,从而显著降低气体循环比,减小循环气压缩机能力,适当降低装置投资和运行费用.图2㊀T o ps ϕe 甲烷化工艺流程2.3㊀鲁奇甲烷化技术采用鲁奇甲烷化技术的美国大平原煤制气工厂已经运行接近30年,其工艺流程见图3.原料气先进入脱硫槽深度脱硫和脱氯,将硫和氯含量均降至30μg /m 3,深度净化后合成气的一部分与循环气混合进入第一甲烷化反应器,一部分合成气直接进入第二甲烷化反应器,前两级甲烷化反应器采用串并联设置.第一高温甲烷化反应器出口高达650ħ,第二高温甲烷化反应器出口温度为500~600ħ,通过废热锅炉和蒸汽过热器回收热量.在鲁奇甲烷化技术中,前两级甲烷化反应器最初使用B A S F 的高温催化剂,后改用D a v y 催化剂.图3㊀鲁奇甲烷化工艺流程2.4㊀技术对比2.4.1㊀主要工艺参数对比与D a v y 甲烷化相比,T o ps ϕe 甲烷化开发历史㊁业绩等更成熟,且两者还有一些核心差异.以下以某年产10亿N m 3S N G 项目为例,重点讨论两者的差别.T o p s ϕe 甲烷化相较D a v y 甲烷化来说,核心的差异在于增加了一个G C C 调节器,也即C O 变换反应器,且1#和2#主甲烷化反应器出口温度更高.2 化肥设计2019年第57卷两种技术主要参数对比见表1.表1㊀两种技术主要参数对比增加G C C 调节器可使进气温度更低,通过变换放热自身加热,使温度满足1#甲烷化反应器入口条件,在出口温度限定的情况下,床层允许温升更大,单程转化率可更高,循环率更低,循环气压缩机投资和功耗均会降低.且G C C 催化剂能耐受较高浓度的C O 和低温,同时可避免甲烷化催化剂低温失活现象的发生,延长甲烷化催化剂的寿命.另外,T o p s ϕe 技术1#和2#甲烷反应器出口温度更高,进一步降低了循环率.增加G C C 调节器可降低进气中C O 的浓度,降低C O 发生歧化反应而出现析碳的风险.另外,为减少设备台数,降低设备投资,也可将G C C 催化剂装入1#主甲烷化反应器的上方.另外,D a v y 主甲烷化采用串并联工艺,两台反应器操作条件基本相同,T o p s ϕe 甲烷化采用串联工艺,两台反应器仅操作温度相同,气体组分完全不同,T o p s ϕe 甲烷化反应器内主要是高浓度C O 2的甲烷化.两种技术主甲烷化反应器入口参数对比见表2.表2㊀两种技术主甲烷化反应器入口参数对比T o ps ϕe 工艺中2#主甲烷化反应器出口气体温度为527ħ,根据反应平衡,该工艺2#甲烷反应器出口甲烷含量更高,两种技术次甲烷化反应器入口参数对比见表3,表3也证实了此推断.表3㊀两种技术次甲烷化反应器入口参数对比由于T o ps ϕe 技术4#次甲烷化反应器出口气体温度为301ħ,比D a v y 技术温度低,根据反应平衡原理,T o ps ϕe 技术所产的S N G 中甲烷含量更高,具体比较见表4.表4㊀两技术次甲烷化反应器主要参数对比另外,T o ps ϕe 在流程上单独设置了开车风机和5台开车加热器,5台反应器可同时升温,节省了开车时间.但此开车系统会增加装置投资,当有多个系列甲烷化装置时,此开车系统可共用,从而摊薄开车系统的投资成本.2.4.2㊀催化剂对比影响甲烷化催化剂寿命的主要因素为催化剂耐毒性㊁高温烧结和析碳.催化剂毒物主要是硫和氯,因此,在甲烷化反应器之前要设置精脱硫脱氯保护床,将总硫控制在20μg /m 3以内,氯控制在20μg /m 3以内.上述两种工艺均在甲烷化之前设置了保护床,用于深度脱硫和脱氯.抗高温烧结方面,T o ps ϕe 催化剂可长期运行在650~660ħ之间,D a v y 催化剂长期运行在620ħ左右,因此T o ps ϕe 催化剂耐高温性能更好.甲烷化反应中,当操作不慎时,会发生析碳附着在催化剂表面,严重影响催化剂的寿命.浙江工业大学李鑫[1]等人研究了甲烷化反应析碳的条件,证明低温㊁高压和高氢碳比㊁高水气比能降低碳的选择性,特别是在压力超过1.0M P a (g )时,650~750ħ中发生少量析碳;在压力超过2.0M P a (g )时,即使高温也不再发生析碳.因此,只要在开车时控3 第6期肖敦峰,张大洲,卢文新㊀煤制气甲烷化技术对比及研究进展综述制好反应压力和含水量,析碳的可能性就会大幅度降低.上述两种流程中,配置和操作条件均避免了催化剂中毒和析碳的发生,因此两家专利商提供的催化剂保证寿命均为2年,期望寿命均为3年.经过以上分析可见,T o p sϕe和D a v y两种甲烷化技术在工艺流程设计上各具特色,其中,T o p sϕe 工艺在诸多细节的研究更为深入.待庆华㊁汇能等项目长周期运行后,如果催化剂寿命能得到保证,其工艺流程和催化剂的优势会得到更多用户的充分认识.3㊀国内外甲烷化技术研究进展3.1㊀耐高浓度C O2甲烷化催化剂[2]日本日立造船公司和大机安宅工程公司与泰国P T T公用事业勘探开发公司从2012年开始合作开发用C O2制甲烷项目,已经完成第一阶段的研究.该工艺采用一种由大机安宅工程公司与日本东北大学开发的镍基催化剂,并利用可再生能源电解水得到的氢气作为原料.试验在一个管式反应器(管长5m)装置中进行,生产能力1000N m3/h,在相对低温(200ħ)下运行,氢气的转化率达99.3%,超出现有的高性能甲烷化催化剂的转化率(90%).公司计划未来进行第二阶段的放大研究.高浓度C O2甲烷化反应催化剂主要是要实现在低温下的高活性,其催化剂主要是以N i㊁C o㊁R h㊁R u㊁P d等为活性成分的负载型催化剂[2].3.2㊀无循环甲烷化技术美国福斯特惠勒(F o s t e r W h e e l e r)与科莱恩(南方化学)开发了全新的无循环V E S T A煤制天然气工艺.V E S T A无循环甲烷化技术的特点如下.(1)原料气由于未预先脱除C O2,且还添加水蒸气,C O2和水都能用于稀释反应气,从而控制反应温度.由于反应温度可控,循环气压缩机可取消.(2)合成气中C O同时发生变换和甲烷化反应,热量回收效率更高,且便于操作,产品质量稳定可靠.(3)最高操作温度不超过550ħ,避免采用高合金材料,可以显著降低设备费用和维护费用,且废锅和过热器工作条件温和,无金属粉末化风险.(4)甲烷化工序前的脱硫和甲烷化工序后的脱碳共用甲醇再生系统,S N G中的C O2及H2O在甲醇洗工序可完全脱除,取消三甘醇脱水装置.(5)适应各种气化技术所生产的合成气.唯一不足的是甲烷化后再脱碳,由于甲烷在甲醇中的溶解度相对C O和H2来说更高,脱碳时甲烷损失率略高.2014年6月,福斯特惠勒㊁科莱恩与惠生合作建成了一套中试装置,该中试装置由福斯特惠勒提供授权技术,科莱恩提供催化剂,惠生负责工程设计㊁建造及管理运营.2016年完成了所有中试试验,结果表明,该技术已具备商业化应用条件.3.3㊀耐硫甲烷化催化剂[3]如果能成功制备耐硫甲烷化催化剂,大型煤基大量甲烷化全流程技术将可在美国福斯特惠勒无循环甲烷化技术的基础上进一步优化,脱硫和脱碳均在甲烷后进行,进一步降低装置投资,节省运行费用.目前已经有很多钴钼加氢催化剂体系的研究报道,包括催化剂的制备和硫化,相关结论均可借鉴到耐硫直接甲烷化体系的研究中,但是针对耐硫直接甲烷化催化剂的研究相对较少,尤其是对在较低温度下仍具有较高催化活性的研究存在以下问题:①低温条件下耐硫直接甲烷化催化剂活性的提高;②高温条件下甲烷化反应与水汽变换反应的反应速率及相互影响的研究;③耐硫直接甲烷化反应机理缺乏深入的研究;④针对耐硫直接甲烷化体系,从反应器结构和换热设计上进行研究也是一大挑战.目前,已经有一些等温甲烷化和绝热固定床内置换热器等新型反应器的研究和应用,但距离大型化和商业化还有较大距离.北京低碳清洁能源研究所开发的酸性甲烷化催化剂已通过1300h寿命实验.在此之前,临潼化肥所㊁中科大㊁华东理工大学对耐硫甲烷化催化剂均做了较多研发工作.耐硫甲烷化催化剂的开发会给整个行业带来革命性的改变,将极大降低煤制天然气的投资和运行成本,其主要优势体现在以下几个方面.(1)将传统煤制天然气流程中的C O变换装置和甲烷化装置合二为一,取消天然气干燥装置,缩短了流程,降低了装置的投资及占地,同时避免了冷热病,提高了热利用率,增加了高品位蒸汽的产量,减少了低品位热量.(2)采用补充蒸汽的方式来调节净化气中C O 和H2的比例,不需要严格调节氢/碳比例,提高了装置操作的灵活性.(3)采用甲烷后脱硫和脱碳,吸收塔尺寸明显变小,脱硫脱碳部分投资降低.3.4㊀N R MT无循环甲烷化[4]由北京华福㊁大连瑞克㊁中煤龙化联合开发的4 化肥设计2019年第57卷无循环甲烷化新技术(N R MT ,N o n Gr e c yc l e M e t h a Gn a t i o nT e c h n o l o g y )是一项新型甲烷化技术.2015年10月,中国石油和化学工业联合会组织专家对中试装置进行了72h 现场标定,同年11月,中国石油和化学工业联合会组织的专家组在北京对无循环甲烷化工艺技术进行了科技成果鉴定.2016年4月, 年产13亿N m 3合成天然气无循环甲烷化工艺包 通过了中国石油和化学工业联合会组织的专家评审.该工艺的特点是富H 2气和富C O 气按比例逐级加入五级串联的反应器,每一级反应器通过控制反应气中C O 和H 2的浓度来控制反应温度,防止床层超温.该工艺无需循环气压缩机,其工艺流程见图4.图4㊀N R M T 甲烷化工艺3.5㊀等温甲烷化工艺20世纪70年代,L i n d e 公司开发了一种固定床间接换热的等温甲烷化反应器,移热冷管嵌入催化剂床层中,并据此开发了等温甲烷化工艺,但未得到推广应用.上海华西化工科技有限公司(以下简称上海华西)一段等温甲烷化技术是国内第一套长周期工业化运行的一段等温甲烷化焦炉煤气制L N G 装置.一段等温式甲烷化反应技术与多段绝热甲烷化技术相比,具有如下创新点:①甲烷化反应在一台或两台等温反应器内完成,无需气体循环;②甲烷化催化剂使用温度低于300ħ,使用寿命长;③工艺流程较短,相比传统流程可节约投资约2/3.该技术已在上海华西总承包的日处理量为20.4万N m 3焦炉煤气和3.6万N m3高炉煤气的低温甲烷化制液化天然气工业化项目中得到应用.2015年1月,焦炉煤气等温甲烷化反应制天然气技术 通过国家工信部组织的科技成果鉴定.该技术若直接应用于更高C O 浓度的煤基合成气甲烷化反应中,可能会出现超温现象.目前,国内正有多家研究机构对该问题进行研究攻关,其中,2018年煤炭清洁高效利用和新型节能技术 重点专项 合成气/热解气单段等低温甲烷化技术及示范 的目标即为开发新型甲烷化反应器,研究短流程㊁低能耗甲烷化新技术,形成合成气(或热解气)高效甲烷化成套技术,并进行工业示范.3.6㊀国内其他甲烷化技术最新进展在煤制气甲烷化技术开发方面,国内大唐化工研究院㊁中科院大连化物所㊁西南化工研究院㊁新奥等机构均进行了大量研究,目前已完成中试和/或工业化示范,并进行了技术成果鉴定.其中,采用大唐国际化工研究院技术生产的12t 预还原催化剂已应用于大唐克旗煤制气甲烷化装置,实现了国产S N G 催化剂首次在工业装置上的部分国产化替代,预计2019年下半年也将会在大唐阜新煤制气甲烷化装置上全线应用.4㊀结语从目前采用D a v y 和T o ps ϕe 技术建设的大型甲烷化装置运行情况来看,进口甲烷化技术在工艺及装备技术上已没有任何障碍,但可以通过国产化催化剂及工艺的开发,替代进口,进一步降低项目建设费用和操作费用.同时,还要积极开发等温甲烷化㊁高浓C O 2甲烷化㊁无循环甲烷化㊁耐硫甲烷化催化剂及工艺㊁装备等,为煤基合成气㊁焦炉煤气㊁荒煤气等不同气体定制适宜的甲烷化流程,甚至为回收C O 2制甲烷进行积极的探索,为我国天然气供应扩宽来源.煤制气属于高耗能㊁高投资行业,但我国天然气的供应缺口依然巨大,目前,常规天然气的勘探和开采没有重大发现,页岩气短期内也难以形成大量产能,还必须依赖进口.虽然在目前的天然气价格体系下,煤制气项目盈利能力弱,但在市场低迷期需要未雨绸缪,开发自有的技术和装备.在国内现有的煤化工产业基础和原有甲烷化催化剂研究成果基础上,完全有能力开发自主的多样化甲烷化催化剂及甲烷化工艺,为保障我国的能源安全助一臂之力.参考文献:[1]李鑫,韩文峰,魏雪梅,等.反应条件对C O 甲烷化反应平衡及催化剂性能的影响[J ].天然气化工(C 1化学与化工),2016(3):30G36.[2]石华信.利用C O 2生产甲烷的甲烷化新催化剂[J ].石油石化绿色低碳,2014(4):11.[3]贾中宝,杨振,熊杰明,等.耐硫甲烷化催化剂的研究[J ].工业催化,2014(10):785G790.[4]于孟林.中国首创无循环甲烷化新工艺[J ].化工管理,2016(19):65.修改稿日期:2019-10-215 第6期肖敦峰,张大洲,卢文新㊀煤制气甲烷化技术对比及研究进展综述。

科研开发2019·07187当代化工研究Modern Chemical Research谱法是一种使用历史较长的措施,主要由A A S 、A F S 、 ICP、XRF、ICP-MS以及UV等不同方法组成。

《中国土壤环境质量标准》中明确指出了测量中间数含量的具体措施,即使用强酸进行消解,然后使用光谱法。

(1)原子吸收光谱法。

原子吸收光谱法就是指在可见光与紫外光的范围内,能够以气态状态下的基态原子的外层电子对原子共振辐射线的吸收状况为根据,来确定检测对象的元素含量,其属于特殊的原子检测光辐射的吸收措施。

(2)电感耦合等离子体原子发射光谱法。

电感耦合等离子体原子发射光谱法即ICP-AES,该措施主要是以原子发射光谱为基础,以多元素为检测对象。

不同于其余检测土壤重金属含量的方法相比,ICP-AES法具有分析灵敏度高、分析速度快、分析准确度和精密度较高等优点,缺点是设备价格和运行费用比较昂贵。

Kaltrina Jusufi等采用 ICP-AES法研究了科索沃某电厂附近农业土壤中重金属Pb、 Cd、Zn、Cu、As、Cr、Ni和V的污染程度。

(3)电感耦合等离子体质谱法。

电感耦合等离子体质谱法(ICP-MS)拥有极高的分析灵敏度和动态范围,具有干扰少、速度快、多元素同时分析、重现性好、准确度高的优点。

根据元素周期表,能够发现绝大多数的元素都存在同位素,因此要使用电感耦合等离子体质谱法,就必须要以不存在干扰的同位素作为对象,若是都存在干扰因素,最好是将百分含量最高的同位素作为研究对象。

(4)电化学测量法与其余措施。

电化学测量措施主要由伏安法、电位及电导分析法与极谱法等不同措施组成,其主要具备快速测量、结果精准等特点,并且在环境监测领域中具有极高的可使用性,同时其也是当下被普遍使用的测量技术。

3.展望本文综述了检测土壤重金属的预处理方法及检测的传统方法(原子荧光法、原子吸收光谱法、电感耦合等离子体质谱法、电感耦合等离子体发射光谱法、分光光度法等)和新发展起来的方法(生物传感器等)。

合成气完全甲烷化技术获突破摘要:煤制合成天然气的关键技术是完全甲烷化反应技术,工业生产过程中往往采用多段反应器,在前一或两段采用高温操作,回收反应能;在后段维持低温操作,保证最终转化率。

要求甲烷化催化剂耐高温,有良好的低温活性,反应全程选择性高。

本文对国内外合成气甲烷化催化剂的研究现状进行综述,重点介绍活性组分、助剂、载体和制备方法等对催化剂催化性能的影响,阐述高温甲烷化催化剂的发展现状,展望甲烷化催化剂未来的研究方向。

关键词:合成气;完全甲烷化;技术获突破1、前言我国能源分布特点是“富煤、贫油、少气”,因此,利用相对丰富的煤炭资源或者利用焦炉气制取代用天然气,既能缓解我国天然气的供需矛盾,又因煤制代用天然气过程必须包含CO2的浓缩和分离,易实现CO2的捕获和利用或封存,达到能源和环境双赢。

以天然气供应多元化和煤炭清洁高效利用为目标,煤制合成天然气受到重视,合成气完全甲烷化是煤经合成气制天然气的关键技术,而甲烷化催化剂是其核心要素。

2、甲烷化催化剂制备方法甲烷化催化剂常用的制备方法有干混法、浸渍法、沉淀法、溶胶-凝胶法以及其他方法。

马胜利等在固定床装置上考察干混法制备的Ni/Al2O3催化剂催化CO甲烷化反应,发现活性显著优于浸渍法和共沉淀法。

Ni通过Al2O3的包夹及阻隔,牢固镶嵌在Al2O3上,并阻止反应过程中Ni烧结引起的快速失活,但干混法制备的催化剂运用在高速运转的流化床或浆态床中很容易发生活性组分与载体的脱离,造成催化剂的失活。

LiG等通过浸渍法、共沉淀法和溶胶-凝胶法制备了3种Ni/Al2O3催化剂,研究表明,共沉淀法与溶胶-凝胶法制备的催化剂具有较大的比表面积,焙烧后只有NiAl2O4物相,而浸渍法制备的催化剂在550℃焙烧后不仅存在NiAl2O4物相,同时还有NiO物相,虽然NiO比NiAl2O4更容易被还原为单质Ni,但NiAl2O4经高温(650℃以上)还原后生成的单质Ni分散性更好。

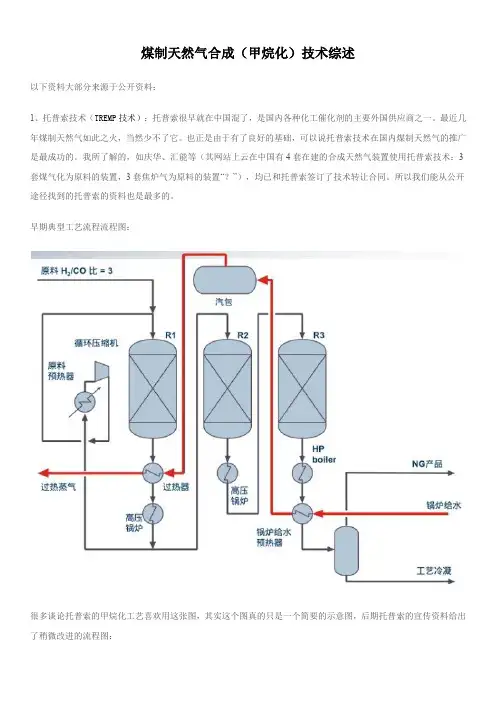

煤制天然气合成(甲烷化)技术综述以下资料大部分来源于公开资料:1、托普索技术(TREMP技术):托普索很早就在中国混了,是国内各种化工催化剂的主要外国供应商之一。

最近几年煤制天然气如此之火,当然少不了它。

也正是由于有了良好的基础,可以说托普索技术在国内煤制天然气的推广是最成功的。

我所了解的,如庆华、汇能等(其网站上云在中国有4套在建的合成天然气装置使用托普索技术:3套煤气化为原料的装置,3套焦炉气为原料的装置“?”),均已和托普索签订了技术转让合同。

所以我们能从公开途径找到的托普索的资料也是最多的。

早期典型工艺流程流程图:很多谈论托普索的甲烷化工艺喜欢用这张图,其实这个图真的只是一个简要的示意图,后期托普索的宣传资料给出了稍微改进的流程图:这种循环工艺首段或首两段装填托普索的耐高温甲烷化催化剂MCR-2X,据说能耐温700以上,并且经历了长时间的试验考验。

后面的中低温段装填托普索用于合成氨甲烷化的普通催化剂PK-7R.我曾在某个资料中看过托普索提出个不循环的“一次通过”工艺流程:首段甲烷化补加了大量水蒸气,并在甲烷化催化剂上部装填了GCC“调变”催化剂,以减轻首段的负荷和温升,尽管如此,这段反应器中装填的MCR系列催化剂还是得耐740度的出口温度。

暂时托普索已签订合同的技术路线是哪一个,我并没有掌握相关信息。

2、戴维技术(CRG技术):戴维催化剂在上世纪80年代曾用于美国大平原装置,意识到工艺限制(后面会讲)后,戴维开发了高温甲烷化催化剂CRG-LH及所谓的HICOM工艺。

后戴维并入庄信万丰,成为其100%子公司。

戴维甲烷化工艺中的大量甲烷化两个反应器出口大约控制在650度。

一直让我很奇怪的是,戴维的4个甲烷化反应器中均是两种催化剂(CRG-S2SR和CRG-S2CR)混装,而且两种催化剂的体积比还不一样。

个人感觉戴维SNG技术在中国的宣传比较低调,但是它已经获得了大唐(克旗和阜新)和新汶的合同,这主要得益于他们的催化剂曾在大平原上得到应用;但戴维技术貌似能找到的公开资料不多。

合成气催化转化制甲烷反应工艺的研究在我国当下空气污染情况令人堪忧,雾霾现象十分严重,其主要起因是以煤在能源结构的所占比例过重。

故改变能源结构,将煤炭资源清洁化迫在眉睫。

将固体高污染燃料煤经过气化过程生成合成气。

再通过甲烷化以得到清洁能源甲烷。

且工业实际操作中,常常是多级反应器,第一段反应的产物添加一定原料气之后直接进入下一段反应器,故下一段反应器的入口气中含有一定含量的水蒸气与CO2。

现在研究表明一定含量的水蒸汽可以抑制积碳的生成,但是过大含量的水蒸气由于水合反应会导致载体结构的破坏。

文献记载在甲烷化反应中CO与CO2的甲烷化是一个竞争反应。

目前文献中很少有人做原料气中含有一定量水蒸气与CO2的稳定性实验。

故本文将合成气催化转化制甲烷反应工艺作为核心研究内容,模拟工业环境下催化剂甲烷化的长时间稳定性,了解水蒸气与CO2对催化剂甲烷化的影响。

本文载体使用工业成型拉西环与三叶草γ-Al2o3,使用等体积浸渍法制备了不问NiO负载量,添加不同改性助剂,添加不同助剂含量的一系列催化剂。

利用石英管固定床反府器进行催化剂性能评价,利用XRD、 TPR、BET、TEM、TG等对其结构进行表征。

用工业成型拉西环载体制备7.5%、11.2%、18.7、26.1%、37.4%、44.8%一系列不同NiO负载量的催化剂,发现较优NiO含量为18.7%和26.1%。

不同助剂改性载体,分别添加碱土金属氧化物(MgO、CaO、BaO),稀土金属氧化物(La2O3、CeO2、Sm2O3)和过渡金属氧化物(Fe2O3、CoO、CuO、 ZrO2、TiO2、MoO3),发现助剂对催化剂的活性有促进作用,其中碱土金属Mg,与稀土金属La为最优助剂。

制备一系列Mg, La改性的Ni基催化剂,评价这些加水蒸汽前后活性后选出26.1%NiO-6,4% La2O3/MgAl204@Al203(BL) (4.1%MgO)为最优配方催化剂。

该催化剂在不加水条件下,200℃起活,CO完全转化,CH4的选择性达到99.05%。

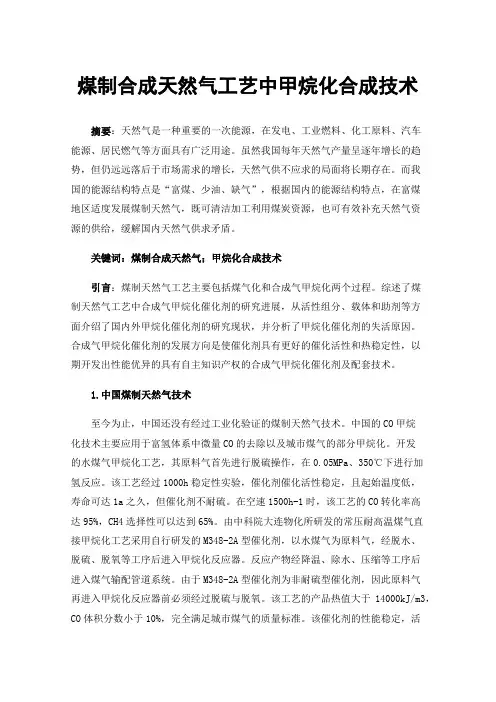

煤制合成天然气工艺中甲烷化合成技术摘要:天然气是一种重要的一次能源,在发电、工业燃料、化工原料、汽车能源、居民燃气等方面具有广泛用途。

虽然我国每年天然气产量呈逐年增长的趋势,但仍远远落后于市场需求的增长,天然气供不应求的局面将长期存在。

而我国的能源结构特点是“富煤、少油、缺气”,根据国内的能源结构特点,在富煤地区适度发展煤制天然气,既可清洁加工利用煤炭资源,也可有效补充天然气资源的供给,缓解国内天然气供求矛盾。

关键词:煤制合成天然气;甲烷化合成技术引言:煤制天然气工艺主要包括煤气化和合成气甲烷化两个过程。

综述了煤制天然气工艺中合成气甲烷化催化剂的研究进展,从活性组分、载体和助剂等方面介绍了国内外甲烷化催化剂的研究现状,并分析了甲烷化催化剂的失活原因。

合成气甲烷化催化剂的发展方向是使催化剂具有更好的催化活性和热稳定性,以期开发出性能优异的具有自主知识产权的合成气甲烷化催化剂及配套技术。

1.中国煤制天然气技术至今为止,中国还没有经过工业化验证的煤制天然气技术。

中国的CO甲烷化技术主要应用于富氢体系中微量CO的去除以及城市煤气的部分甲烷化。

开发的水煤气甲烷化工艺,其原料气首先进行脱硫操作,在0.05MPa、350℃下进行加氢反应。

该工艺经过1000h稳定性实验,催化剂催化活性稳定,且起始温度低,寿命可达1a之久,但催化剂不耐硫。

在空速1500h-1时,该工艺的CO转化率高达95%,CH4选择性可以达到65%。

由中科院大连物化所研发的常压耐高温煤气直接甲烷化工艺采用自行研发的M348-2A型催化剂,以水煤气为原料气,经脱水、脱硫、脱氧等工序后进入甲烷化反应器。

反应产物经降温、除水、压缩等工序后进入煤气输配管道系统。

由于M348-2A型催化剂为非耐硫型催化剂,因此原料气再进入甲烷化反应器前必须经过脱硫与脱氧。

该工艺的产品热值大于14000kJ/m3,CO体积分数小于10%,完全满足城市煤气的质量标准。

该催化剂的性能稳定,活性、选择性高,CO转化率可达80%~90%,甲烷选择性为60%~70%,催化剂寿命在0.5~1a,但该工艺的脱硫成本较高。

合成甲烷化反应分析与优化马明海发布时间:2021-08-17T06:53:35.740Z 来源:《中国科技人才》2021年第13期作者:马明海[导读] 结合物理构成的角度来看天然气属于一种混合性的气体,其中的主要成分便是甲烷气体,基于这种情况甲烷化合成技术也就理所当然的成为了煤制合成天然气工艺之中极为重要的组成部分。

伊犁新天煤化工有限责任公司新疆伊宁 835000摘要:近些年城市化发展和环保政策相继实施之后使天然气这种优质、高效以及清洁的能源的消费量出现了大幅度的增加,然而在实际角度上我国的三大能源形式却呈现出“煤多、油少、气不足”的问题,这种情况之下对于自然界中天然气的开采便无法迎合市场之中的实际需求,利用煤来对天然气进行合成也就成为了一个极为重要的获取途径。

结合物理构成的角度来看天然气属于一种混合性的气体,其中的主要成分便是甲烷气体,基于这种情况甲烷化合成技术也就理所当然的成为了煤制合成天然气工艺之中极为重要的组成部分。

关键词:甲烷化;催化剂;优化工艺引言进入21世纪,随着石油资源的日渐减少,石油价格直线攀升,同时,世界各国对环境问题越来越重视,节能减排力度越来越大,因此,寻找可持续再生的清洁能源势在必行。

然而在我国,由于特殊的“富煤、少油、贫气”能源结构的限制,可以将煤炭转化为洁净燃料—天然气的清洁煤化工技术的优势日益突出。

同时,中国的生物质能资源丰富,其中主要成分是秸秆,但其利用率极低,一般采取的直接焚烧等处理手段又会导致严重的空气污染和资源浪费,而且秸秆中含有大量的纤维素、半纤维素等不易被直接分解利用的成分,不适用于直接用于厌氧消化制沼气,而目前主要采用秸秆气化技术实现其生物质转化利用。

1概述某公司年产30万吨合成氨,装置采用的是布朗工艺,以天然气为原料,有如下工序:原料气压缩和脱硫、一段转化、工艺空气压缩和燃气透平、二段转化、变换(高变和低变)、二氧化碳脱除、甲烷化、分子筛干燥、深冷净化、合成气压缩、氨合成和冷冻等。

合成气甲烷化工艺技术研究进展发布时间:2022-01-20T09:24:33.595Z 来源:《中国科技人才》2021年第29期作者:梁晨[导读] 具有路线短、能源效率高、过程能耗低、二氧化碳排放量和耗水量相对较少等优势。

伊犁新天煤化工有限责任公司新疆伊犁 835100摘要:合成气完全甲烷化技术是煤制天然气特有的技术,按照反应器类型,合成气甲烷化工艺可以分为绝热固定床、等温固定床、流化床和浆态床等工艺,其中绝热固定床甲烷化工艺成熟并广泛应用于煤制天然气项目。

本文介绍了多种绝热固定床甲烷化工艺,并比较了2种高温绝热固定床甲烷化工艺的流程、技术特点和应用情况。

随着研究工作的不断深入,国内绝热固定床甲烷化技术达到了国际技术同类水平,具备了工业化应用条件,但还需在节能降耗、提高催化剂寿命方面加大研究力度。

关键词:合成气甲烷化;合成天然气;甲烷化工艺;绝热固定床“富煤、贫油、少气”是我国能源资源的特点。

近年来,我国天然气供求严重失衡,大量依赖进口,这一特点决定了煤制天然气是我国能源战略安全与经济发展的必由之路。

煤制天然气作为典型的煤基替代能源战略,具有路线短、能源效率高、过程能耗低、二氧化碳排放量和耗水量相对较少等优势。

国民经济和社会发展第十三个五年规划纲要(“十三五”规划)中提出了支持绿色清洁生产,发展绿色低碳循环产业,坚持节约资源和保护环境的基本国策,坚持可持续发展。

因此发展高效、低碳、洁净的煤炭资源利用技术意义重大1国内煤制天然气发展近况由于国内能源赋存,开发了很多大规模煤制天然气的工业化项目,涉及产能共计2410×108m3/a,目前国家发展改革委员会核准8个煤制天然气项目(见表1),总产能311×108m3/a。

国内煤制天然气项目存在规划多,环评通过率低,开工率低,项目推进缓慢的现状。

大唐阜新煤制天然气项目将于资产重组后开工建设;浙能伊犁新天煤制天然气项目将完成前期手续,尽快启动项目建设;中海油大同、北控鄂尔多斯、苏新能源等煤制天然气项目,将有序开展前期工作。

合成气多段甲烷化制合成天然气工艺分析目前,我国煤炭占百分比为94.3%,而石油天然气占有百分比为5.7%。

由国家统计局2015年能源消费总量报表可知,煤炭的消费占比为64%,石油消费占比为18.1%,天然气消费仅占5.9%,天然气作为一种清洁高效能源,提升其利用率变得十分重要,煤制天然气提供了一条可行性道路。

标签:合成气多段甲烷;合成天然气;工艺分析国家能源局计划在能源金三角(蒙西、陕北、宁东)、新疆、蒙东和云贵地区重点建设煤制天然气产业基地。

新疆地区煤炭资源丰富,煤炭预测储量超过全国总量的40%,但地处边睡,远离主要煤炭消费区,运输成本高,损耗大,铁路运力紧张,从而使得煤炭资源的优势难以发挥。

那么通过现有的“西气东输”管道输送SNG,就将成为解决西部地区煤炭运输问题的有效选择。

1 煤制气工艺煤、石油、天然气是重要的一次能源,所以根据本国实际情况平衡一次能源利用率十分重要,所以提出了一次能源之间相互转化的解决思路。

煤制气工艺、费托工艺等不同的工艺过程证明了能源之间相互转化的可行性。

其中煤制气过程可分为一步法和两步法。

一步法”就是指以煤为原料,气化、变换和甲烷化三个过程在一个反应器内进行,出口可得到合格的产品气。

目前,仅有美国巨点能源公司开发的蓝气技术属于一步法”,正在做商业化推广。

“两步法”就是指以煤为原料,分不同工段进行合成气的合成。

其中,煤气化、甲烷化是两步法”的两个关键环节,煤制合成气经过变换、净化之后进入甲烷化工段,生成甲烷含量较高的替代天然气。

上世纪60年代,“两步法”煤制气过程中的一个重要环节甲烷化工艺得到了工业验证,随后,鲁奇公司在其自主的开发的甲烷化催化剂基础上提出了固定床甲烷化工艺,沿用至今。

70年代,关于煤制气关键环节的甲烷化工艺得到进一步研究及发展,其中等温床工艺、流化床工艺、浆态床工艺等甲烷化工艺部分得到工业应用。

2 甲烷化工藝2.1 一段甲烷化工艺2.1.1 Comflux流化床工艺流化床反应器因其操作容易控制、热量传递及质量传递效果好等优点而被广泛应用于有强放热反应的工艺中,其中以催化裂化、费托合成、Comflux甲烷化为典型工艺代表。

甲烷化甲烷化技术技术技术综合篇综合篇甲烷化就是利用催化剂使CO 和CO2加氢转化为CH4的方法,此法可以将碳氧化物降低到10ppm 以下,但需要消耗氢气。

一、 加氢反应CO+3H 2=CH 4+H 2O+206.16KJCO 2+4H 2=CH 4+2H 2O+165.08KJ此反应为强放热反应,有氧气存在时,氧气和氢气反应会生成水,在温度低于200℃,甲烷化催化剂中的镍会和CO 反应生成羰基镍:Ni+4CO=Ni(CO)4因此要避免低温下,CO 和镍催化剂的接触,以免影响催化剂的活性。

甲烷化的反应平衡常数随温度增加而下降,作为净化脱除CO 和CO2作用的甲烷化技术,反应温度一般在280~420℃之间,平衡常数值都很大,在400℃、2.53Mpa 压力下,计算CO 和CO 2的平衡含量都在10-4ppm 级。

湖南安淳公司开发的甲烷化催化剂起活温度210℃,使用温度为220~430℃之间。

进口温度增加,催化剂用量减少,压降和功耗有较大的降低。

这部分技术在国内已经非常成熟,而且应用多年。

目前,甲烷化技术已经用在大规模的合成气制天然气上,因此最大的问题是催化剂的耐温及强放热反应器的设计制作上。

二、 甲烷化催化剂甲烷化是甲烷蒸汽转化的逆反应,因此甲烷化反应的催化剂和蒸汽转化催化剂一样,都是以镍作为活性组分,但是甲烷化反应在温度更低的情况下进行,催化剂需要更高的活性。

为满足上述需要,甲烷化催化剂的镍含量更高,通常为15~35%(镍),有时还需要加入稀土元素作为促进剂,为了使催化剂能承受更高的温升,镍通常使用耐火材料作为载体,且都是以氧化镍的形态存在,催化剂可压片或做成球形,粒度在4~6mm 之间。

催化剂的载体一般选用AI 2O 3、MgO、TiO、SiO 2等,一般通过浸渍或共沉淀等方法负载在氧化物表面,再经焙烧、还原制得。

其活性顺序为:Ni/MgO<Ni/AI 2O 3<Ni/SiO 2<Ni/TiO 2<Ni/ZrO 2稀土在甲烷化催化剂中的作用主要表现在:提高催化剂活性和稳定性、抗积炭性能好、提高了催化剂耐硫性能。

合成天然气过程中甲烷化催化剂的研究进展作者:张海俊来源:《中国化工贸易·中旬刊》2019年第02期摘要:伴随着能源问题日益严重,对合成天然气技术提出了更高的要求。

因此需要全面拓展新技术、新模式的甲烷催化剂技术于合成天然气产业的应用。

就时代发展而言,也对能源领域和产业发展方向有了全新的需求。

本文就甲烷催化技术的应用进行分析,依据甲烷催化剂的不足之处,提出技术建议。

关键词:合成天然气;甲烷;催化剂;建议0 引言天然气的有效使用改善了煤气中毒问题对人们生命安全的危害和污染问题对环境的负面影响。

在实践合成天然气的技术中,具体使用了CO-甲烷化技术的操作。

其中该操作的核心反应是利用CO+3H2→CH4+H2O,但是由于該操作中会产生大量的热,且多伴随有具有还原性的C,容易引发副反应而导致甲烷物质发生裂解。

因此需要重视该技术的应用方法和应用设计。

1 甲烷化催化剂的技术运用分析目前在国内所使用的甲烷化催化剂技术,主要是应用于合成天然气的产业为根本,在过程中多应用了欧洲公司中关于高温甲烷化的操作流程。

现阶段我国仍是用煤大国,特别是在南方诸多地区根本不适合通入天然气技术。

因此需要基于国外对甲烷化催化剂技术的拓展进行系统的开发,将天然气的逐步引入各家各户当中,这对于我国的发展也有着积极的意义。

2 技术运用进展及创新2.1 载体运用分析在单一载体的使用过程中,主要是以氧化物作为核心催化剂,有效拓展γ-Al2O3、二氧化硅、二氧化锑等物质作为负载支持物。

在γ-Al2O3使用过程中,主要是由于该物质的物理性质(熔点高、耐热性)较好,因此该物质能够有效提高催化剂的酶活性,实际过程中通常会使用金属镍作为附加物质,提高金属的活性。

但随着温度的不断升高容易促使镍金属发生“高温失活”现象,进而导致γ-Al2O3的稳定性不能得到系统的保证。

在二氧化硅物质的使用过程中,主要是由于Si物质较为特殊的非金属性质,进而促使在后期操作容易促使孔结构的生成。

CIESC Journal, 2018, 69(5): 1819-1828 ·1819·化工学报 2018年第69卷第5期| DOI:10.11949/j.issn.0438-1157.20171405生物质合成气甲烷化机理及催化体系研究进展林江辉,王琼,王捷,王洪涛,马光远,徐艳飞,定明月(武汉大学动力与机械学院,湖北武汉 430072)摘要:天然气的供需矛盾促使人们寻找新的天然气资源,其中利用生物质合成天然气(Bio-SNG)的替代技术受到了全世界的关注。

在整个工艺过程中,生物质合成气制取甲烷是关键技术,而甲烷化催化剂是其核心要素。

简述了近年来生物质合成气甲烷化机理及其催化体系的研究进展,重点讨论了合成气中CO甲烷化、CO2甲烷化反应机理,以及甲烷化催化剂中活性金属、助剂和载体对CO甲烷化、CO2甲烷化以及CO与CO2共存条件下甲烷化反应性能的影响,分析了目前仍存在的主要问题,并指出了进一步研究的发展方向。

关键词:甲烷化;催化剂;机理;一氧化碳;二氧化碳;天然气中图分类号:TQ 221.1 文献标志码:A 文章编号:0438—1157(2018)05—1819—10Progress on mechanism and catalysts of biomass syngas methanationLIN Jianghui, WANG Qiong, WANG Jie, WANG Hongtao, MA Guangyuan, XU Yanfei, DING Mingyue (College of Power and Mechanical Engineering, Wuhan University, Wuhan 430072, Hubei, China)Abstract: The increasing supply and demand of natural gas prompt people to search new resources of producing natural gas. Biomass syngas converting to natural gas (Bio-SNG) has attracted more and more attention, in which the choice of syngas methanation catalysts is the key. This paper summarized the latest development on the research of syngas methanation mechanism and catalysts. Especially, CO methanation mechanism, CO2 methanation mechanism, and the effects of active metals, promoters and support materials on methanation performances were introduced detailed. In addition, the shortcoming of present research and outlook of future research were also pointed out.Key words: methanation; catalyst; mechanism; carbon monoxide; carbon dioxide; natural gas引言能源是现代社会赖以生存和发展的基础,清洁燃料的供给能力关系着国民经济的可持续性发展,是国家战略安全保障的基础之一。

合成甲烷化反应分析与优化摘要:天然气在我国能源体系中占据十分重要地位,合成天然气是目前我国热门的能源话题之一,在能源的使用量逐年上升的现实趋势下,研究出新型能源成了科学研究者的新目标,新型的合成天然气有着诸多的优点,需要大量的工作者投入精力,深入研究其催化剂技术。

关键词:合成天然气;完全甲烷化;催化引言按照国家发改委发布的《能源发展“十三五”规划》,到2020年,煤制气产能有望达到170亿m3。

煤制气对燃气资源有重要补充作用,能缓解我国天然气供应紧张的问题,因此发展煤制气很有必要。

目前,煤制气在建项目不少,但运行状况不太理想。

当前国内煤制气项目尚处在开发阶段,在技术和环保上还存在一定的问题。

合成气甲烷化工艺是煤制天然气的核心工艺,该工艺过程具有反应速率快、床层温度高、反应热量大等特点,其研究难点在于耐高温催化剂的开发、反应器设计和工艺流程的优化。

1甲烷化技术分类合成气甲烷化反应的原料气中主要包括H2、CO、CO2、CH4、H2O、N2和Ar等气体,在甲烷化过程中可能发生的化学反应有11种,其中主要反应为CO甲烷化反应、CO2甲烷化反应和CO变换反应等。

自CO甲烷化反应被发现以来],甲烷化反应广泛用于合成氨工业、微量CO脱除、燃料电池、部分煤气甲烷化和制取合成天然气等方面。

CO甲烷化反应和CO2甲烷化反应均是强放热反应,通常情况下,每转化1%的CO可产生74℃的温升,每转化1%的CO2可产生60℃的温升,并且反应温度越高,CO转化率越低,对催化剂的要求也就越高。

如何控制反应温度在合理范围内并充分利用甲烷化反应热是甲烷化工艺过程的关键所在。

自20世纪40年代以来,人们先后开发了多种甲烷化工艺,按照反应器类型可以分为绝热固定床、等温固定床、流化床和液相甲烷化几种工艺。

2生物制合成气催化制取甲烷研究发展现状2.1生物质合成气甲烷反应器生物质合成气甲烷反应器有固定床和流化床两种,二者的区别是采用怎样的方式排出合成器中甲烷化反应产生的热量,从而防止催化剂床层温度过高而产生积碳、烧结等催化剂失活现象。

(二零一四年三月二十五日科研训练论文(文献综述)题 目:煤制天然气甲烷化技术的发展 ****:*** 学 号:201010508010 学 院:化工学院 班 级:化学工程与工艺10-1班 ****:***煤制天然气甲烷工段摘要:由煤或相似原料(石油焦、生物质等)生产替代天然气(SNG)在能源领域已经成为极具吸引力的选择。

托普索循环甲烷化工艺(TREMPTM)允许不同组分的合成气为原料,生产出适合管道运输标准的SNG。

这项技术是基于MCR-2X催化剂的应用,它允许第一甲烷化反应器内大幅度温升。

TREMPTM的高温设计确保了过热高压蒸汽的高产量,这就间接的相当于每生产一立方米SNG,相应产出电能约1kWh。

关键词:煤制天然气;高温甲烷化;SNG1.引言由于油价的不断飙升和一些政策法规的颁布,由煤或相似原料(石油焦、生物质等)生产替代天然气(SNG)在能源领域成为极具吸引力的选择。

环境问题和能源供应的保障问题都已经提上了政治议程。

能源的替代性、转化的灵活性、能源的分布网,对减少对石油和天然气的依赖起着很重要作用。

石油和天然气的储量有限,且大部分都集中在局部地区,这些地区大多远离主要市场,且通常都地域上或者政治上的敏感地带。

相比而言,煤的含量丰富,且大多集中在几个重要的能源市场,如中国、印度、美国。

因此,煤又成为了一种重要的气化原料,用于生产合成气(主要是氢气和一氧化碳混合气)这项重要的技术中。

随着人们生活水平的提高,城市化进程的加快,对优质、高效天然气的需求急剧攀升,导致天然气供需矛盾日益突出。

煤制天然气是以煤为原料生产天然气的工艺技术,可以将煤炭转化为便于远距离输送的清洁燃料CH4,成为缓解天然气供需矛盾和煤炭高效清洁转化的重要途径之一。

该技术是通过多相催化甲烷化反应原理,将合成原料气中的碳氧化合物(CO+C02)催化加氢生成甲烷(CH4)。

甲烷化技术是煤制天然气的核心技术之一,甲烷化催化剂是甲烷化工艺开发的基础。

本文分析了国内外甲烷化催化剂现状,以期对我国甲烷化催化剂技术的开发有所启迪。

2.文献综述2.1国外甲烷化催化剂现状国外对煤制天然气催化剂的研究可以追溯到20世纪70年代的石油危机期间。

当时,西方国家为摆脱对石油天然气的依赖,开始了替代能源的应用研究,包括煤制高热值城市煤气和替代天然气的催化剂和工艺技术的研发。

一些半工业化的煤制天然气实验装置相继建立,取得了可喜的实验成果。

在此基础上,1984年美国大平原建成389万m3/d的煤制天然气工厂,利用当地高水分褐煤,生产出合格的替代天然气,建厂初期所使用的甲烷化催化剂为巴斯夫(BASF)生产的,后改为英国燃气公司(BG)的CRG甲烷化催化剂,该厂建成至今,正常运行20多年。

20世纪90年代末期,戴维获得了将CRG技术对外许可的专有权,联合世界知名催化剂制造商JohnsonMatthey,在世界范围内推广CRG催化剂和工艺包。

丹麦托普索公司从20世纪70年代后期就开始了开发甲烷化催化剂的工作,并成功开发出MCR一2X催化剂。

该催化剂经托普索中试装置和德国中试装置试验测试,最长的运行时间达到了10000h,累计运行记录超过了45000h。

瑞士卡萨利公司(casale)以BASF的Gl一85甲烷化催化剂为基础,开发出等温甲烷化工艺,最大特点是采用内排热等温反应器。

国外代表性甲烷化催化剂特点见表1。

鲁奇公司早些时候分别与南非Sasol公司和奥地利艾尔帕索天然气公司建立了煤制天然气实验装置,并进行了较长时期的运转。

其催化剂为Ni基催化剂,活化温度250~290℃,可在550~700℃高温下操作。

美国巨点能源公司开发的直接催化蒸汽甲烷化技术又称“蓝气技术”,其催化剂操作温度600~700℃,并已进行超过1200h的中试实验。

技术特点是在一个反应器中催化气化反应、水煤气变换反应和甲烷化反应3种反应,从而实现在单一反应器内生产煤制天然气。

该技术的难点是催化剂的分离。

2.2国内甲烷化催化剂现状20世纪80年代,中国科学院大连化物所、西北化工研究所等单位开展了“水煤气甲烷化生产中热值城镇燃气的研究”,成功开发出生产中热值城市煤气的甲烷化技术,即常压水煤气甲烷化技术,并相继建成了10个工厂,取得一定的工业化成果。

目前国内现有的甲烷化催化剂主要是用于合成氨厂脱除微量碳氧化物,即“微量甲烷化反应”,反应温度在200~400℃。

对用于煤制天然气中“大量甲烷化反应”的耐高温甲烷化催化剂,目前在国内还是空白。

由大连化物和大唐国际共同承担的国家“863”计划重点项目“煤气化甲烷化关键技术开发与煤制天然气示范工程”之“合成气完全甲烷化催化剂开发与工业示范生产”课题,开发出可耐700℃高温的甲烷化催化剂,已完成1000h的实验室实验,效果不错,并在河南义马气化厂做了工业侧线实验。

目前,该“863”项目已顺利通过专家组验收,其成果有望成为替代国外甲烷化催化剂和工艺的首选技术。

据报导新奥集团已建成1200m3/d煤制天然气实验装置,并投料开车成功,产品气中甲烷体积分数达95.67%,正在进行工业放大开发工作。

西北化工研究院在城市煤气甲烷化催化剂和焦炉气甲烷化催化剂的基础上,正在开发新一代的耐高温的甲烷化催化剂。

2.3 甲烷化原理1.定义:气化和生物质气获得氢与一氧化碳或二氧化碳经催化反应以获得甲烷的过程.2. 基本原理:碳氧化物在镍基催化剂的促进下加氢生成甲烷,该反应为放热反应,反应方程式如下:CO+3H2=CH4+H20(-A H0298=206 kJ/m01)C02+4H2=CH4+2H20(-A H0298=165 kJ/m01)3.甲烷化工艺甲烷化反应属于强放热反应,固定床反应器一般采用列管式换热器来移除反应放出的热量,且必须采用多个固定床反应器,使甲烷化反应在各个反应器中逐步完成,同时通过多步气体循环逐级冷却来控制温度。

3.1 甲烷化工艺比较1、托普索甲烷化技术丹麦托普索公司开发甲烷化技术可以追溯至20世纪 70年代后期,该公司开发的甲烷化循环工艺(TREMPTM)技术具有丰富的操作经验和实质性工艺验证,保证了这一技术能够用于商业化。

该工艺已经在半商业规模的不同装置中得到证明,在真实工业状态下生产200 m3/h~3000 m3/h的天然气。

在TREMPTM工艺中,反应在绝热条件下进行。

反应产生的热量导致了很高的温升,通过循环来控制第一甲烷化反应器的温度。

TREMPTM工艺一般有三个反应器,第二和第三绝热反应器可用一个沸水反应器(BWR)代替,虽投资较高,但能够解决空间有限问题。

另外,在有些情况下,采用四个绝热反应器是一种优化选择,而在有些条件下,使用一个喷射器代替循环压缩机。

除了核心技术外,因为生产甲烷的过程要放出大量的热量,如何利用和回收甲烷化热量是这项技术的关键。

托普索工艺可以将这些热量再次利用,在生产天然气的同时,产出高压过热蒸汽。

2、 Davy甲烷化技术20世纪90年代末期,Davy工艺技术公司获得了将CRG技术对外转让许可的专有权,并进一步开发了 CRG技术和最新版催化剂。

Davy甲烷化工艺技术除具有托普索TREMPTM工艺可产出高压过热蒸汽和高品质天然气特点外,还具有如下特点:催化剂已经过工业化验证,拥有美国大平原等很多业绩。

催化剂具有变换功能,合成气不需要调节H/C比,转化率高。

催化剂使用范围很宽,在 230℃~700℃范围内都具有很高且稳定的活性。

3、鲁奇甲烷化技术鲁奇甲烷化技术首先由鲁奇公司、南非沙索公司在20世纪70年代开始在两个半工业化实验厂进行试验,证明了煤气进行甲烷化可制取合格的天然气,其中CO转化率可达100%,CO2转化率可达98%,产品甲烷含量可达95%,低热值达8500kcal/Nm3,完全满足生产天然气的需求。

鲁奇甲烷化技术首先由鲁奇公司、南非沙索公司在20世纪70年代开始在两个半工业化实验厂进行试验,证明了煤气进行甲烷化可制取合格的天然气,其中CO转化率可达100%,CO2转化率可达98%,产品甲烷含量可达95%,低热值达8500kcal/Nm3,完全满足生产天然气的需求。

这个工艺看起来和戴维的工艺没什么两样,仅是少了一个反应器而已。

BASF 也适时开发了高温甲烷化催化剂G1-86HT满足工艺的需要。

凭借这两个公司的名气,将来在国内斩获几个项目应该没有问题。

4、福斯特惠勒/南方化学技术(VESTA技术)他们现在联合了这个在国内听起来名气不大的福斯特惠勒,又开发了一个与众不同的SNG工艺;可能这也正是他们的卖点吧:3.2合成催化剂比较为了提高能量利用率, 目前先进的煤气甲烷化技术均采用高温甲烷化工艺, 同时由于甲烷化反应为强放热反应体系, 煤气甲烷化反应温度最高可达一7 0 ℃ , 一般的设计操作温度为6 0 一6 70 ℃ , 远高于传统的净化用甲烷化催化剂的耐受温度范围。

因此适用于煤气甲烷化工艺的催化剂除了应具有高活性、高选择性等特点外, 还应该具备良好的耐热性能及热稳定性能。

目前D A V Y 公司和T O PSO E 公司的甲烷化技术采用的催化剂均为镍基催化剂, 其催化剂参数对比见表表1 国外煤气甲烷化催化剂对比催化剂型号操作温度/ ℃操作压力/M Pa 转化率/% 寿命/ 年应用情况C R G 系列 230 一700 1一6 ≧ 98 2-3 美国大平原M C R 250-700 2.5-700 ≧98 2-3 工业推广中西南化工研究设计院从60 年代初就开始从事镍系气态烃转化催化剂的研究、开发工作, 至今已有4 0 余年的历史, 相继开发的镍系甲烷转化催化剂己成功地应用于大型工业化造气装置, 取代了进口转化催化剂, 实现了催化剂国产化。

一系列优质镍系催化剂,很好地满足了合成氨、甲醇、制氢等工艺对催化剂的要求, 其机械强度、催化活性、使用寿命均达到或超过国外同类催化剂水平, 使用效果好, 市场占有率高达80 % 以上, 完全替代了进口催化剂。

近十年来, 西南化工研究设计院在多年的镍系转化催化剂研发经验基础上, 针对焦炉煤气甲烷化及煤制气甲烷化催化剂进行了研究, 并成功开发了适用于焦炉煤气甲烷化的CN J一5 型催化剂以及适用于煤气甲烷化的CN J一8 型系列催化剂。

C N J一8 型系列催化剂具有良好的低温起活性能及高温转化活性, 适用于25 0一7 0 ℃的温度范围, 同时该系列催化剂具有良好的热稳定性能, 保证了其在高温的煤气甲烷化工艺中具有足够的使用寿命。

4.发展前景预测4.1 前言我国天然气储量和产量均不能满足经济发展的要求,解决未来的天然气需求,除加强我国陆地、近海天然气勘探开发和从国外购买管道天然气及液化天然气外,发展煤制天然气是缓解我国天然气供求矛盾的一条有效途径。