固体流化床特性曲线的测定

- 格式:pdf

- 大小:29.16 KB

- 文档页数:3

北京化工大学化工原理实验报告实验名称:流化床干燥实验班级:环工0903学号:200912102姓名:滕飞一、实验目的及人物1.了解流化床干燥器的基本流程及操作方式。

2.掌握流化床流化曲线的测定方法,测定流化床床层压降与气速的关系曲线。

3.测定物料含水量及床层温度随时间变化的关系曲线。

4.掌握物料干燥速率曲线的测定方法,测定干燥速率曲线,并确定临界含水量X0及恒速阶段的传质系数KH及降速阶段的比例系数KX。

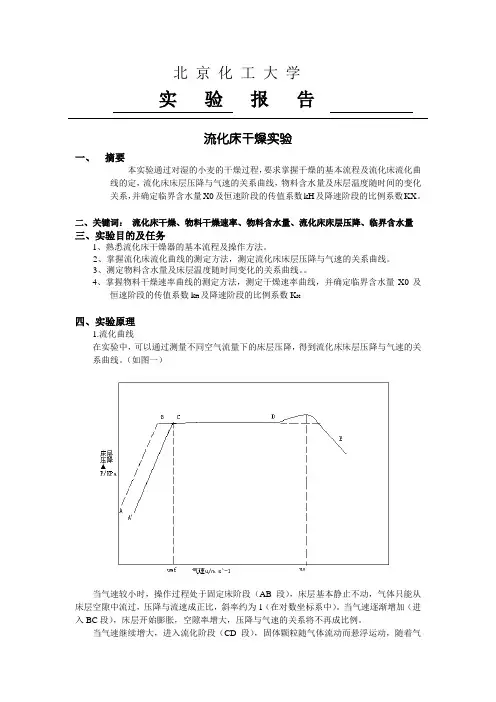

二、实验原理1、流化曲线在实验中可以通过测量不同空气流量下的床层压降,得到流化床床层压降与气速的关系曲线(下图)。

当气速较小时,操作过程处于固定床阶段(AB段),床层基本不动,压降与流速成正比,斜率约为1。

当气速逐渐增加(进入BC段),床层开始膨胀,压降与气速关系不再成比例。

当气速逐渐增大,进入流化阶段(CD段),固体颗粒随气体流动而悬浮运动,随气速增加床层高度逐渐增加,但床层压降基本保持不变。

当气速增大到某一值(D点),床层压降减小,颗粒逐渐被气体带走,此时便进u。

在流化状态下降低气速,压降与入气流输送阶段。

D点处流速即为带出速度气速关系将沿图中DC线返回至C点。

若气速继续降低,曲线沿CA’变化。

C点u。

处流速被称为起始流化速度mf2、干燥特性曲线将湿物料置于一定干燥条件下,测定被干燥物料的质量和温度随时间变化的关系,可见物料含水量(X)与时间(t)的关系曲线及物料温度(θ)与时间(t)的关系曲线(如下图左)。

物料含水量与时间关系曲线的斜率即为干燥速率(u)。

将干燥速率对物料含水量作图,及干燥速率曲线(如下图右)。

干燥过程分为以下三个阶段:(1)物料预热阶段(AB 段):开始干燥时有一较短的预热阶段,空气中部分热量用来加热物料,物料含水量随时间变化不大。

(2)恒速干燥阶段(BC 段):由于物料表面存在自由水分,物料表面温度等于空气湿球温度,传入热量只用来蒸发物料表面的水分,物料含水量随时间成比例减少,干燥速率恒定且最大。

实验七 干燥实验(一)沸腾干燥实验沸腾干燥又称流化干燥,是固体流态化技术在干燥上的应用。

沸腾床干燥器具有传热系数大,热效率高的特点,被广泛应用于化工、医药、食品等行业。

本实验装置通过计算机在线数据采集和控制系统进行操作,是一种单层圆筒流化床干燥器,它适用于间歇操作,是小型化了的生产装置。

目前对干燥机理的研究尚不够充分,干燥速度的数据还主要依靠实验。

在生产操作中,测量床层压力降可了解床层是否达到流态化,操作是否稳定等。

因此,通过实验,可进一步掌握沸腾干燥的基本概念、基本理论和流化曲线、干燥曲线和干燥速率曲线等测定方法,同时还可了解操作故障的识别和排除,为今后的工业干燥器设计和生产操作打下坚实的基础。

一.实验任务(任选一个)1. 通过对流化曲线的测定,确定干燥介质适宜的操作流速范围;2.某工厂需要设计一个沸腾床干燥器,用于干燥绿豆。

请根据实验室提供的设备(见第三部分,实验装置与流程),设计一实验方案并进行实验,为他们提供有关参数,如绿豆的含水量随干燥时间的变化曲线、绿豆表面温度随干燥时间的变化曲线、干燥速率曲线、含水量、临界含水量0X 等。

二.实验原理1.流化曲线:流化曲线也称床层压降与气速的关系曲线。

在流化床的底部气体分布板处装有一压力传感器,测定床层底部的压力,在玻璃管上口处也装有一压力传感器,通过测定床层流化前后压力降ΔP f 1)。

图中曲线的a 段(虚线)表明固定床阶段压力降ΔP f 与空床流速u 成正比;此后如再增加气速,压力降的增加变缓,此时床内颗粒变松,成为膨胀床,气速增到b 处附近,床层开始流态化;此后气速再增,床层压力降基本上维持不变,如曲线的c 段所示,此即流化床阶段;过了c 段以后,气速再增,压力降反而变少,如曲线的b 段所示,此时颗粒开始为上升气流所带走,达到了气力输送阶段;若气流增大到将颗粒全部带走,此时压力降减到与气体流过空管的压力降相当。

如果到达流化阶段c 以后,把气速逐渐减少,可以测出压力降并不沿c -b -a 的路线返回,而是循着c -a’ 的路线返回。

北京化工大学实验报告流化床干燥实验一、摘要本实验通过对湿的小麦的干燥过程,要求掌握干燥的基本流程及流化床流化曲线的定,流化床床层压降与气速的关系曲线,物料含水量及床层温度随时间的变化关系,并确定临界含水量X0及恒速阶段的传值系数kH及降速阶段的比例系数KX。

二、关键词:流化床干燥、物料干燥速率、物料含水量、流化床床层压降、临界含水量三、实验目的及任务1、熟悉流化床干燥器的基本流程及操作方法。

2、掌握流化床流化曲线的测定方法,测定流化床床层压降与气速的关系曲线。

3、测定物料含水量及床层温度随时间变化的关系曲线。

4、掌握物料干燥速率曲线的测定方法,测定干燥速率曲线,并确定临界含水量X0及恒速阶段的传值系数k H及降速阶段的比例系数K X四、实验原理1.流化曲线在实验中,可以通过测量不同空气流量下的床层压降,得到流化床床层压降与气速的关系曲线。

(如图一)当气速较小时,操作过程处于固定床阶段(AB段),床层基本静止不动,气体只能从床层空隙中流过,压降与流速成正比,斜率约为1(在对数坐标系中)。

当气速逐渐增加(进入BC段),床层开始膨胀,空隙率增大,压降与气速的关系将不再成比例。

当气速继续增大,进入流化阶段(CD段),固体颗粒随气体流动而悬浮运动,随着气速的增加,床层高度逐渐增加,但床层压降基本保持不变,等于单位面积的床层净重。

当气速增大至某一值后(D点),床层压降将减小,颗粒逐渐被气体带走,此时,便进入了气流输送阶段,D点处的流速即被称为带出速度。

在流化状态下降低气速,压降与气速的关系线将沿图中的DC线返回至C点当气速继续降低,曲线无法按CBA继续变化,而是沿CA'变化。

C点处的流速被称为起始流化速度(umf)在生产操作中,气速应介于起始流化速度与带出速度之间,此时床层压降保持恒定,这是流化床的重要特点。

据此,可以通过测定床层压降来判断床层流化的优劣。

2干燥特性曲线将湿物料置于一定的干燥条件下,测定被干燥物料的质量和温度随时间变化的关系,可得到物料含水量(X)与时间(τ)的关系曲线及物料温度(θ)与时间(τ)的关系曲线。

流化曲线实验报告一、实验目的及背景流化曲线实验是研究流化床内颗粒的特性及行为的重要方法之一,此实验旨在通过实验测量确定流化床的流化特性曲线,了解影响流化曲线的因素和其对流化床工作的影响。

流化床是一种新型的化工设备,其应用范围十分广泛,如石油化工、化学工业、制药工业等都有广泛的应用,流化曲线实验对于深入理解流化床工作原理,优化流化床的设计具有重要意义。

二、实验设备本实验使用的设备为TSF-2000型流化床实验装置,主要由气源装置、流化床、减压器、控制系统等组成。

其中,气源装置输出气体流量可调,流化床的内径为50mm,高度为2m,材质为有机玻璃,进气口与排气口均设有流量计及压力表。

此外,流化床的物料可通过提前预处理而形成,本实验中所使用的物料为钨粉。

三、实验原理流化床是以压缩空气或氮气为流动介质,将固体颗粒悬浮在气流中,形成“流化床”的一种设备。

在流化床的床层中,固体颗粒由于气体流动而使之产生流态;同时,固体颗粒之间、颗粒与气体之间存在较强的相互作用力,其在床层中的状态是一个复杂的动力学过程。

流化曲线是用来描述流化床中物料流动特性的曲线,通常分成孤沉区、微流化区、爆炸扩散区、均质流动区四个区域。

该实验的目的是通过测定流化床内气体的逐渐递增的最小流量和流化床内部的床压等数据,绘制出流化曲线,以了解流化床内物料的流动状态及影响物料流动的因素。

四、实验步骤1. 将已经事先预处理的钨粉装入流化床中,并将外部汽源气压设为3MPa以上,将流化床的进气阀门关闭。

2. 对流化床中气体的流量进行逐步增加,每次调节后观察其内部压力变化情况,并记录下来。

3. 当压力与流量关系的形态发生变化时,如出现床层振荡、沉床、爆炸等特殊现象,需要记录下气体流量和压力变化情况。

同时,在实验过程中还要记录下流化床内部的温度和床内颗粒的物态变化情况。

4. 当流化曲线的关键点达到稳定状态后,开启床层底部气体进气阀门,将流化床内部的床压平稳下降到零时,记录此时的最小气体流量Qmin和流化床的床层中颗粒的最小覆盖厚度Hmin。

固体流态化的流动特性实验一、实验目的1.通过实验观察固定床向流化床转变的过程,及聚式流化床和散式流化床流动特性的差异。

2.测定流化曲线和临界流化速度。

3.验证固定床压降和流化床临界流化速度的计算公式。

4.初步掌握流化床流动特性的实验研究方法,加深对流体经固体颗粒层的流动规律和固体流态化原理的理解。

二、实验原理在化学工业中,经常有流体流经固体颗粒的操作,诸如过滤、吸附、浸取、离子交换以及气固、液固和气液固反应等。

凡涉及这类流固系统的操作,按其中固体颗粒的运动状态,一般将设备分为固定床、移动床和流化床三大类,近年来,流化床设备得到越来越广泛的应用。

固体流态化过程按其特性可分为密相流化和稀相流化。

密相流化床又分为散式流化床和聚式流化床。

一般情况下,气固系统的密相流化床属于聚式流化床,而液固系统密相流化床属于散式流化床。

当流体流经固定床内固体颗粒之间的空隙时,随着流速的增大,流体与固体颗粒之间所产生的阻力也随之增大,床层的压强降则不断升高。

为表达流体流经固定床时的压强降与流速的函数关系,曾提出过多种经验公式。

一种较为常用的公式可以仿照流体流经空管时的压降公式(Moody 公式)列出。

即:22u d H p p m m ρλ⋅⋅=∆(4-1)式中H m ——固定床层的高度,m ;d p ——固体颗粒的直径,m ; u 0——流体的空管速度,m /s ; ρ——流体的密度,kg/m 3; λm ——固定床的摩擦系数。

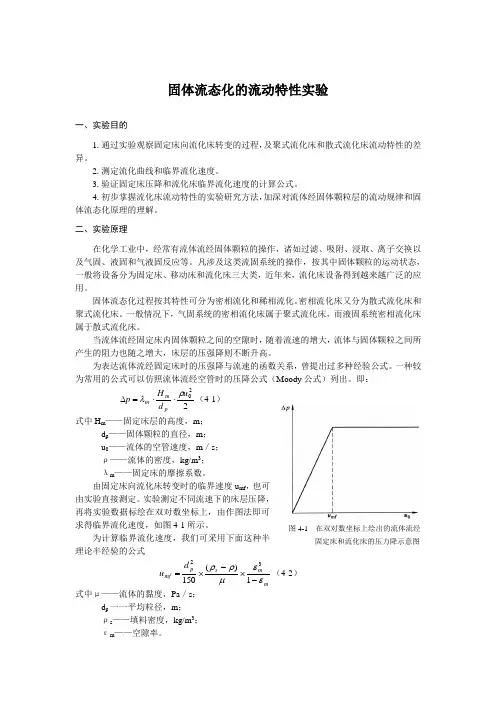

由固定床向流化床转变时的临界速度u mf ,也可由实验直接测定。

实验测定不同流速下的床层压降,再将实验数据标绘在双对数坐标上,由作图法即可求得临界流化速度,如图4-1所示。

为计算临界流化速度,我们可采用下面这种半理论半经验的公式mms pmf d u εεμρρ-⨯-⨯=1)(15032(4-2) 式中μ——流体的黏度,Pa /s ;d p 一一平均粒径,m ; ρs ——填料密度,kg/m 3; εm ——空隙率。

实验四流化床基本特性的测定流化床反应器是一种利用气体或液体通过颗粒状固体层而使固体颗粒处于悬浮运动状态,并使固体颗粒具有某些流体特征的一种床型,它是流态化现象的具体应用,已在化工、能源、冶金、轻工、环保、核工业等部门得到广泛应用。

化工领域中,加氢、烯烃氧化、丙烯氨氧化、费-托合成及石油的催化裂化等均采用了该技术。

因此,它是极为重要的一种操作过程。

流化床反应器的重要特征是细颗粒催化剂在上升气流作用下作悬浮运动,固体颗粒剧烈地上下翻动。

这种运动形式使床层内流体与颗粒充分搅动混和、物料连续、结构紧凑、传质速度快、传热效率高、床层温度分布均匀,避免了固定床反应器中的热点现象,但操作中会造成固体磨损、床层粒子返混严重、反应中转化率不高等现象。

一、实验目的1.通过冷模观察聚式和散式流态化的实验现象,建立起对流态化过程的感性认识。

2.了解流化床的压降分布原理,通过冷模测定流化床的特定曲线。

3.通过冷模观察得到临界流化速度和带出速度,并计算出费劳德数Fr、膨胀比和流化数。

4.掌握流化床液体停留时间分布的测定方法及实验结果分析。

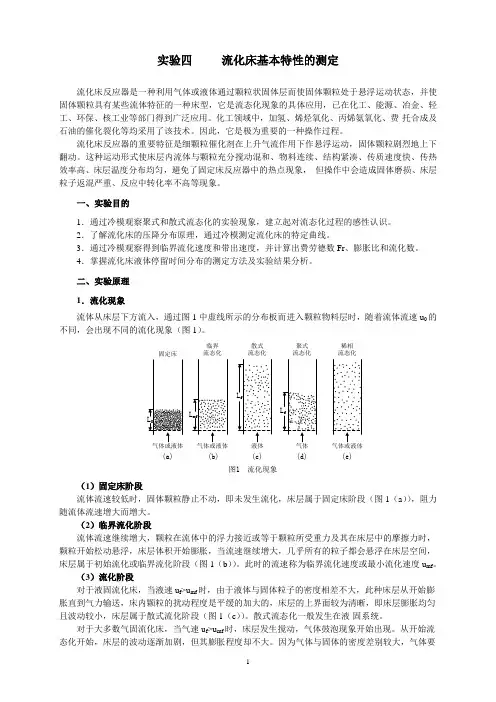

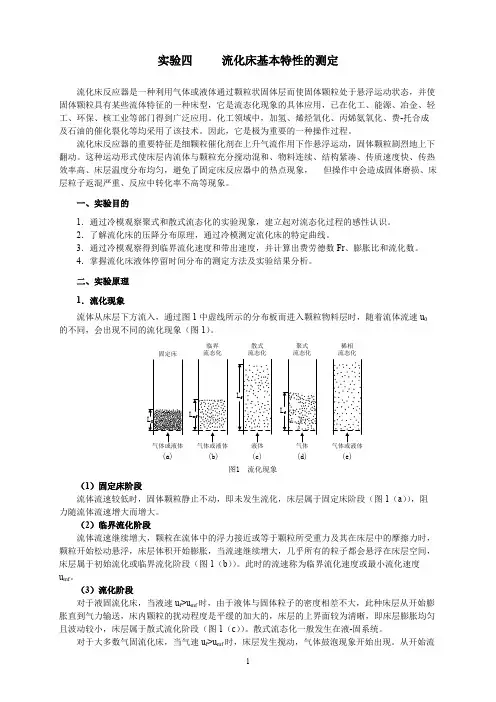

二、实验原理1.流化现象流体从床层下方流入,通过图1中虚线所示的分布板而进入颗粒物料层时,随着流体流速u0的不同,会出现不同的流化现象(图1)。

(a)(b)(c)(d)(e)固定床临界流态化散式流态化聚式流态化稀相流态化图1 流化现象(1)固定床阶段流体流速较低时,固体颗粒静止不动,即未发生流化,床层属于固定床阶段(图1(a)),阻力随流体流速增大而增大。

(2)临界流化阶段流体流速继续增大,颗粒在流体中的浮力接近或等于颗粒所受重力及其在床层中的摩擦力时,颗粒开始松动悬浮,床层体积开始膨胀,当流速继续增大,几乎所有的粒子都会悬浮在床层空间,床层属于初始流化或临界流化阶段(图1(b))。

此时的流速称为临界流化速度或最小流化速度u mf。

(3)流化阶段对于液固流化床,当液速u f>u mf时,由于液体与固体粒子的密度相差不大,此种床层从开始膨胀直到气力输送,床内颗粒的扰动程度是平缓的加大的,床层的上界面较为清晰,即床层膨胀均匀且波动较小,床层属于散式流化阶段(图1(c))。

贵州xx学院化工原理实验报告学院:xxxxx 专业:xxxxxxxxx 班级:化工xx利用床层的压降来测定干燥过程的失水量。

(1)准备0.5~1kg 的湿物料,待用。

(2)开启风机,调节风量至40~60m 3/h ,打开加热器加热。

待热风温度恒定后(通常可设定在70~80℃),将湿物料加入流化床中,开始计时,此时床层的压差将随时间减小,实验至床层压差()恒定为止。

则物料中瞬间含水率为(11-3)式中,—时刻时床层的压差。

计算出每一时刻的瞬间含水率,然后将对干燥时间作图,如图11-1,即为干燥曲线。

图11-1恒定干燥条件下的干燥曲线上述干燥曲线还可以变换得到干燥速率曲线。

由已测得的干燥曲线求出不同下的斜率,再由式11-1计算得到干燥速率,将对作图,就是干燥速率曲线,如图11-2所示。

e p ∆i X eei p p p X ∆∆-∆=p ∆τi X i X i τi X iid dX τU U X图11-2恒定干燥条件下的干燥速率曲线将床层的温度对时间作图,可得床层的温度与干燥时间的关系曲线。

3. 干燥过程分析预热段见图11-1、11-2中的AB段或A′ B段。

物料在预热段中,含水率略有下降,温度则升至湿球温度t W,干燥速率可能呈上升趋势变化,也可能呈下降趋势变化。

预热段经历的时间很短,通常在干燥计算中忽略不计,有些干燥过程甚至没有预热段。

恒速干燥阶段见图11-1、11-2中的BC段。

该段物料水分不断汽化,含水率不断下降。

但由于这一阶段去除的是物料表面附着的非结合水分,水分去除的机理与纯水的相同,故在恒定干燥条件下,物料表面始终保持为湿球温度t W,传质推动力保持不变,因而干燥速率也不变。

于是,在图11-2中,BC段为水平线。

只要物料表面保持足够湿润,物料的干燥过程中总处于恒速阶段。

而该段的干燥速率大小取决于物料表面水分的汽化速率,亦即决定于物料外部的空气干燥条件,故该阶段又称为表面汽化控制阶段。

固体流态化的流动特性实验(示范实验)1、实验目的在环境工程专业,经常有流体流经固体颗粒的操作,诸如过滤、吸附、浸取、离子交换以及气固、液固和气液固反应等。

凡涉及这类流固系统的操作,按其中固体颗粒的运动状态,一般将设备分为固定床、移动床和流化床三大类。

近年来,流化床设备得到愈来愈广泛的应用。

固体流态化过程又按其特性分为密相流化和稀相流化。

密相流化床又分为散式流化床和聚式流化床。

一般情况下,气固系统的密相流化床属于聚式流化床,而液固系统的密相流化床属于散式流化床。

①通过本实验,认识与了解流化床反应器运行。

掌握解流化床反应器启动中物料的连续流化方法及其测定的主要内容,掌握流化床与固定床的区别,掌握鼓泡流化床与循环流化床在本质上的差异。

②测定流化床床层压降与气速的关系曲线本实验的目的,通过实验观察固定床向流化床转变的过程,以及聚式流化床和散式流化床流动特性的差异;实验测定流化曲线和流化速度,并试验验证固定床压降和流化床临界流化速度的计算公式。

通过本实验希望能初步掌握流化床流动特性的实验研究方法,加深对流体流经固体颗粒层的流动规律和固体流态化原理的理解。

2、实验装置与实验原理介绍流化床反应器是一种易于大型化生产的重要化学反应器。

通常是指反应物料悬浮于从下而上的气流或者液流之中,气体或者液体中的成分在与反应物料的接触中发生反应。

流化床反应器在现代工业中的早期应用为20世纪20年代出现的粉煤气化的温克勒炉(见煤气化炉)。

目前,流化床反应器已在电力、化工、石油、冶金、核工业等行业得到广泛应用。

与固定床反应器相比,流化床反应器的优点是:①可以实现固体物料的连续输入和输出;②流体和颗粒的运动使床层具有良好的传热性能,床层内部温度均匀,而且易于控制,特别适用于强放热反应;③便于进行催化剂的连续再生和循环操作,适于催化剂失活速率高的过程的进行,石油流化床催化裂化的迅速发展就是这一方面的典型例子。

然而,由于流态化技术的固有特性以及流化过程影响因素的多样性,对于反应器来说,流化床又存在明显的局限性:①由于固体颗粒和气泡在连续流动过程中的剧烈循环和搅动,无论气相或固相都存在着相当广的停留时间分布,导致不适当的产品分布,阵低了目的产物的收率;②反应物以气泡形式通过床层,减少了气-固相之间的接触机会,降低了反应转化率;③由于固体反应物料在流动过程中的剧烈撞击和摩擦,使物料加速粉化,加上床层顶部气泡的爆裂和高速运动、大量细粒反应物料的带出,造成明显的反应物料流失;④床层内的复杂流体力学、传递现象,使过程处于非定常条件下,难以揭示其统一的规律,也难以脱离经验放大、经验操作。

实验一流化床反应器的特性测定一、实验目的流化床反应器的重要特征是细颗粒催化剂在上升气流作用下作悬浮运动,固体颗粒剧烈地上下翻动。

这种运动形式使床层内流体与颗粒充分搅动混和,避免了固定床反应器中的“热点”现象,床层温度分布均匀。

然而,床层流化状态与气泡现象对反应影响很大,尽管有气泡模型与两相模型的建立,但设计中仍以经验方法为主。

本实验旨在观察和分析流化床的操作状态,目的如下:1、观察流化床反应器中的流态化过程。

2、掌握流化床压降的测定并绘制压降与气速的关系图。

3、计算临界流化速度及最大流化速度,并与实验结果作比较。

二、实验原理与固定床反应器相比,流化床反应器的优点是:①可以实现固体物料的连续输入和输出;②流体和颗粒的运动使床层具有良好的传热性能,床层内部温度均匀,而且易于控制,特别适用于强放热反应;③便于进行催化剂的连续再生和循环操作,适于催化剂失活速率高的过程的进行,石油馏分催化流化床裂化的迅速发展就是这一方面的典型例子。

流化床存在的局限性:①由于固体颗粒和气泡在连续流动过程中的剧烈循环和搅动,无论气相或固相都存在着相当广的停留时间分布,导致不适当的产品分布,阵低了目的产物的收率;②反应物以气泡形式通过床层,减少了气-固相之间的接触机会,降低了反应转化率;③由于固体催化剂在流动过程中的剧烈撞击和摩擦,使催化剂加速粉化,加上床层顶部气泡的爆裂和高速运动、大量细粒催化剂的带出,造成明显的催化剂流失。

(1)流态化现象气体通过颗粒床层的压降与气速的关系如图4-1所示。

当流体流速很小时,固体颗粒在床层中固定不动。

在双对数坐标纸上床层压降与流速成正比,如图AB段所示。

此时为固定床阶段。

当气速略大于B点之后,因为颗粒变为疏松状态排列而使压降略有下降。

图1-1 气体流化床的实际ΔP -u关系图该点以后流体速度继续增加,床层压降保持不变,床层高度逐渐增加,固体颗粒悬浮在流体中,并随气体运动而上下翻滚,此为流化床阶段,称为流态化现象。

实验十二 流化床干燥器干燥曲线的测定姓名:_____ _______班级:___ ___________学号:___ ___________一、实验目的本试验采用流化床干燥器,以热空气为干燥介质,以水为湿分,测定固体颗粒物料(硅胶球形颗粒)的干燥曲线和干燥速度曲线,以及临界点和临界湿含量。

通过实验掌握对流干燥的实验研究方法,了解流化床干燥器的主要结构与流程,以及流态化干燥过程的各种性状,并进而加深对干燥过程原理的理解。

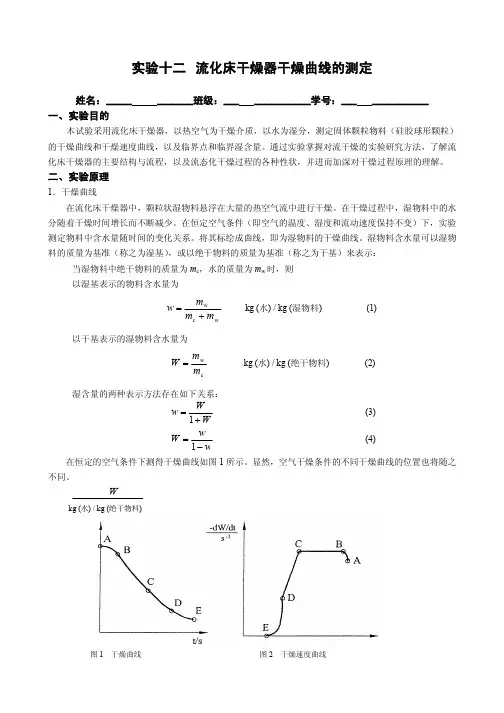

二、实验原理1.干燥曲线在流化床干燥器中,颗粒状湿物料悬浮在大量的热空气流中进行干燥。

在干燥过程中,湿物料中的水分随着干燥时间增长而不断减少。

在恒定空气条件(即空气的温度、湿度和流动速度保持不变)下,实验测定物料中含水量随时间的变化关系。

将其标绘成曲线,即为湿物料的干燥曲线。

湿物料含水量可以湿物料的质量为基准(称之为湿基),或以绝干物料的质量为基准(称之为干基)来表示:当湿物料中绝干物料的质量为m c ,水的质量为m w 时,则 以湿基表示的物料含水量为 wc wm m m w +=kg (水) / kg (湿物料) (1)以干基表示的湿物料含水量为 cwm m W =kg (水) / kg (绝干物料) (2) 湿含量的两种表示方法存在如下关系:W Ww +=1 (3) wwW -=1 (4)在恒定的空气条件下测得干燥曲线如图1所示。

显然,空气干燥条件的不同干燥曲线的位置也将随之不同。

Wkg (水) / kg (绝干物料)图1 干燥曲线 图2 干燥速度曲线2.干燥速度曲线物料的干燥速度即水分汽化的速度。

若以固体物料与干燥介质的接触面积为基准,则干燥速度可表示为 AdtdWm N c A -=kg · m –2· s –1 (5) 若以绝干物料的质量为基准,则干燥速度可表示为 dtdWN -=A ' s –1或kg (水) · kg –1(绝干物料) ·s –1 (6) 式中:m c - 绝干物料的质量,kg ; A - 气固相接触面积,m 2;W - 物料的含水量kg (水) · kg –1 (绝干物料); t - 气固两相接触时间,也即干燥时间,s 。

流化床干燥器干燥曲线的测定 一、实验内容1、 在流化床干燥器中,实验测定固体湿物料的干燥曲线和干燥速度曲线;2、 实验测定干燥过程的临界点和临界湿含量 二、实验基本参数1、 实验设备参数流化床干燥器的床层内径m d t 1.0= 静床层高度 m H m 13.0=空气孔板流量计的孔径:m d 018.00= 空气孔板流量计的管内径 m d 026.01= 空气孔板流量计的孔流系数64.00=c 2、 固体物料参数固体颗粒的种类:硅胶 固体颗粒的粒径:dp=0.001~0.002m 湿分的种类:水湿物料起始湿含量W(t=0)待测 3、 干燥介质的参数操作压力:a P P 51001325.1⨯= 干球温度:0T = ℃ 湿球温度: 0,W T = ℃湿度:0H = kg(水)/kg(干空气) 相对湿度:ф= 三、实验数据 实验条件空气流量计读数:O mmH R 20185= 空气流量(室温):=0,S V s m /3空气入塔温度:351=T ℃ 空气的空塔速度:=0u m/s 流化床流化高度:mm H f 80= 流化床的膨胀比:R=4表1 实验数据记录表四、实验数据处理1、由实验测出物料的湿含量W与干燥时间T的实验数据表2 W与T关系的实验数据计算公式:(1)干燥时间t----实验测定(2)物料湿含量W=Mw/Mc kg(水)/kg(绝干料)2、在坐标纸上,以物料的湿含量W为纵坐标,时间t为横坐标,标绘表2所列数据,得出干燥曲线如下:曲线拟合:22110t x t x e A e A y y ++=拟合值:y0=-0.0172 A1=0.10406 t1=12.02099 A2=0.02047 t2=12655.11 3 计算物料湿含量W 与干燥速度Na 数据表注:物料湿含量W 的单位:kg(水)/kg(绝干料);区间湿含量平均值W 的单位:kg(水)/kg(绝干料);区间湿含量变化值-ΔW 的单位:kg(水)/kg(绝干料);干燥速度Na 的单位:kg(水)/kg(绝干料).h计算公式:(1)物料湿含量W ―――选取值 (2)21i i W W W +=+(3)()i i W W W--=∆-+1 (4)i i t t t -=∆+1 (5)60⨯∆∆-=tWN a 4、绘出干燥速度Na 与物料区间湿含量平均值W 的关系曲线此干燥速率曲线没有出现临界湿含量,没有达到恒速干燥阶段。

实验四流化床基本特性的测定流化床反应器是一种利用气体或液体通过颗粒状固体层而使固体颗粒处于悬浮运动状态,并使固体颗粒具有某些流体特征的一种床型,它是流态化现象的具体应用,已在化工、能源、冶金、轻工、环保、核工业等部门得到广泛应用。

化工领域中,加氢、烯烃氧化、丙烯氨氧化、费-托合成及石油的催化裂化等均采用了该技术。

因此,它是极为重要的一种操作过程。

流化床反应器的重要特征是细颗粒催化剂在上升气流作用下作悬浮运动,固体颗粒剧烈地上下翻动。

这种运动形式使床层内流体与颗粒充分搅动混和、物料连续、结构紧凑、传质速度快、传热效率高、床层温度分布均匀,避免了固定床反应器中的热点现象,但操作中会造成固体磨损、床层粒子返混严重、反应中转化率不高等现象。

一、实验目的1.通过冷模观察聚式和散式流态化的实验现象,建立起对流态化过程的感性认识。

2.了解流化床的压降分布原理,通过冷模测定流化床的特定曲线。

3.通过冷模观察得到临界流化速度和带出速度,并计算出费劳德数Fr、膨胀比和流化数。

4.掌握流化床液体停留时间分布的测定方法及实验结果分析。

二、实验原理1.流化现象流体从床层下方流入,通过图1中虚线所示的分布板而进入颗粒物料层时,随着流体流速u0的不同,会出现不同的流化现象(图1)。

(a)(b)(c)(d)(e)固定床临界流态化散式流态化聚式流态化稀相流态化图1 流化现象(1)固定床阶段流体流速较低时,固体颗粒静止不动,即未发生流化,床层属于固定床阶段(图1(a)),阻力随流体流速增大而增大。

(2)临界流化阶段流体流速继续增大,颗粒在流体中的浮力接近或等于颗粒所受重力及其在床层中的摩擦力时,颗粒开始松动悬浮,床层体积开始膨胀,当流速继续增大,几乎所有的粒子都会悬浮在床层空间,床层属于初始流化或临界流化阶段(图1(b))。

此时的流速称为临界流化速度或最小流化速度u mf。

(3)流化阶段对于液固流化床,当液速u f>u mf时,由于液体与固体粒子的密度相差不大,此种床层从开始膨胀直到气力输送,床内颗粒的扰动程度是平缓的加大的,床层的上界面较为清晰,即床层膨胀均匀且波动较小,床层属于散式流化阶段(图1(c))。

实验八.流化床干燥器的操作及其干燥速率曲线的测定一、实验目的1.掌握测定物料干燥速率曲线的工程意义;2.熟悉实验干燥设备的流程、工作及实验组织方法;3.了解影响干燥速率曲线的因素。

二、实验原理干燥原理是利用加热的方法使水分或其它溶剂从湿物料中汽化,除去固体物料中湿分的操作。

干燥的目的是使物料便于运输、贮藏、保质和加工利用。

本实验的干燥过程属于对流干燥,其原理见图1。

①传热过程 热气流将热能传至物料,再由表面传至物料的内部。

②传质过程 水分从物料内部以液态或气态扩散透过物料层而达到表面,再通过物料表面的气膜扩散到热气流的主体。

由此可见,干燥操作具有热质同时传递的特征。

为了使水气离开物料表面,热气流中的水气分压应小于物料表面的水气分压。

图1 热空气与物料间的传热与传质⑴干燥速率曲线测定的意义对于设计型问题而言,已知生产条件要求每小时必须除去若干千克水,若先已知干燥速率,即可确定干燥面积,大致估计设备的大小;对操作型问题而言,已知干燥面积,湿物料在干燥器内停留时间一定,若先已知干燥速率,即可确定除掉了多少千克水;对于节能问题而言,干燥时间越长,不一定物料越干燥,物料存在着平衡含水率,能量的合理利用是降低成本的关键,以上三方面均须先已知干燥速率。

因此学会测定干燥速率曲线的方法具有重要意义。

⑵干燥曲线和干燥速率曲线的关系含水率X :单位干物料G c 中所带的水分量W定义: X= -cG W(kg 水/kg 干) (1) 含水率随时间的变化作图,见图2:图2 干燥曲线图干燥过程分为三个阶段:Ⅰ.物料预热阶段;Ⅱ.恒速干燥阶段;Ⅲ.降速干燥阶段。

干燥速率NA的定义有二种表示:⑴单位时间单位面积汽化的水量即:NA = -τAddW(kg水/m2.s) (2)⑵单位干物料在单位时间内所汽化的水量即:NA '= -τdGdWc(kg水/kg干.s) (3)(2)式定义中,由于干燥面积的定量难以实验测定,故本实验以(3)式定义作为实验依据.对(1)式求导得:dW=-G c dX (4)所以, NA '= -τdGdWc= -τdXd(5)也就是说,在干燥曲线图中含水率随时间变化曲线上的任何一点切线的斜率值即为干燥速率值,将这些斜率的变化值对应于含水率作图即为干燥速率曲线图,见图3。

北京化工大学化工原理实验报告流化床干燥实验实验日期:2012年5月18日流化床干燥实验摘要:本实验通过测定不同空气流量下的床侧压降及干湿物料的质量,从而确定流化床床层压降与气速的关系曲线及流化床的干燥特性曲线。

通过实验,了解流化床的使用方法及其工作原理。

关键词:干燥,干燥速率曲线,流化床床层压降一、目的及任务1.了解流化床干燥器的基本流程及操作方法。

2.掌握流化床流化曲线的测定方法,测定流化床床层压降与气速的关系曲线。

3.测定物料含水量及床层温度随时间变化的关系曲线。

4.掌握物料干燥速率曲线的测定方法,测定干燥速率曲线,并确定临界含水量及恒速阶段的传质细述及降速阶段的比例系数。

二、基本原理干燥操作是采用某种方式将热量传给湿物料,使湿物料中水分蒸发分离的操作。

干燥操作同时伴有传热和传质,而且涉及到湿分以气态或液态的形式自物料内部向表面传质的机理。

由于物料含水性质和物料形状上的差异,水分传递速率的大小差别很大。

干燥实验的目的是用来测定干燥曲线和干燥速率曲线。

为简化实验的影响因素,干燥实验是在恒定的干燥条件下进行的,即实验为间歇操作,采用大量空气干燥少量的物料,且空气进出干燥器时的状态如温度、湿度、气速以及空气与物料之间的流动方式均恒定不变。

1、流化曲线在实验中,可以通过测量不同空气流量下的床层压降,得到的流化床床层压降与气速的关系曲线。

图1:流化曲线当气速较小时,操作过程处于固定床阶段(AB段),床层基本静止不动,气体只能从床层空隙中流过,压降与流速成正比,斜率约为1(在双对数坐标系中)。

当气速逐渐增加(进入BC段),床层压降将减小,颗粒逐渐被气体带走,此时,)。

便进入了气流输送阶段。

D点处流速即被称为带出速度(u在流化状态下降低气速,压降与气速关系线将沿图中的DC线返回至C点。

若气速继续降低,曲线将无法按CBA继续变化,而是沿CA’变化。

C点处流速被称为起始流化速度(u)。

mf在生产操作中,气速应介于起始流化速度与带出速度之间,此时床层压降保持恒定,这是流化床的重要特点。

固体流化床特性曲线的测定

一、实验概述

固体流态化是近代发展的一个化工单元操作,由于它的连续性和传热性质的快速性,因而被广泛地用于化工,冶金等生产部门。

固体流态化,可分为气固体系和液固体系二种;前者称骤式流化,后者称散式流化。

固体流态化过程可分为三个阶段。

(一) 固定床阶段,(二) 流化床(亦称沸腾床)阶段,(三) 移动床(亦称输送床)阶段,它们各有自己的规律,并且都有自己的应用领域。

本实验就是测定固体流态化过程——流化三阶段——特性曲线。

二、实验目的

1.认识固体流化床基本结构及操作

2.掌握固体流态化过程特征

三、实验原理

流体通过固体颗粒层时,随流速和颗粒变化将出现三种状态。

(一)当固体重力大于其所受浮力与摩擦力之和时,固体在床层上不动,称固定床。

(二)当固体重力等于其所受浮力与摩擦力之和时,固体失重,在床层上下翻腾,称沸腾床.(三) 当固体重力小于其所受浮力与摩擦力之和时,固体将随流体流动离开床层,称为移动床。

以上三种状态既然是固体和流体间力的作用的结果,它们就可以用数学关系来描述,实践中用流化装置的流体压强降(△P)和其线速度(v)的变化关系来表示;或用床层高度(H)和流体速度(v)的关系表达之。

本实验采用玻璃球和水组成流化体系,在一个模拟床内进行流化操作,测定△P,v,H,以求出固体流化过程特性曲线。

四、实验设备和装置

1.实验设备

①转子流量计LZB—25 一只

=600mm 一套

②流化床φ50×3mm h

高

③U型压强计H 500mm 一只

④标尺 1 m 一根

2.实验装置

固体流态化特性曲线测定装置如教材212页图4.4-1所示,将流化床下端入口与水龙头通过导管连接起来,中间串接一个转子流量计,流化床两端支管分别与U 型压强计相接在一起。

流化床另一侧垂直竖立一个标尺以测床层高度。

五、实验步骤

1.检查装置管线是否正确,有无漏气。

2.打开水龙头,用出水阀调节流量,进行设备充水排气。

3.校正U 型压强计零点,并记下零点误差。

4.调节流量,从最小流量到最大流量,分别测8~10组数据,记录△P ,q v ,H 。

5.从最大流量到最小流量,再测8~10组数据, △P, q v , H 。

6.实验结束,关闭水阀,水龙头,电源,清理实验室。

六、实验注意事项

1.管路中尤其是测压计中不得有空气。

2.注意数据分配在三阶段中的均衡。

七、实验数据处理

1.床层压强降(△P)

h g P ccl ∆××−=∆)(4ρρ (Pa)

式中4ccl ρ =1630( kg /m 3); g=9.81(m/s 2) △h ----- U 型压强计读数差(mm) 2.流体流速(v)

2

V V

d 4πυq A q =床= 式中d----流化床直径(mm) , q v ----流量(m 3/s) 八、实验报告要求

1.记录测定原始数据(附表1) 2.填入处理结果(附表2) 3.双对数坐标纸上作出△P~v 曲线 4.讨论结果,提出建议

附表1 实验记录

附表2 实验数据处理

实验序号 1 2 3 4 5 6 7 8 9 10 床层高度H/(m) 转子刻度

流

量 流量/( m 3/s ) 左 右 压 强

△h(mm)

实验序号 1 2 3 4 5 6 7 8 9 10 床层高度H/(m)

流速v/( m/s ) 压强/(Pa)。