ASTM E45-13 钢中夹杂物含量的测定-培训讲稿

- 格式:pptx

- 大小:757.02 KB

- 文档页数:35

ASTM E45-2013钢中夹杂物含量评定的标准试验方法Standard Test Methods for Determining theInclusionContent of Steel①本标准的固定编号为E45;其后面的数字表示最初釆用或最后修订的年份。

括号里的数字表示此标准的最后重新批准时间。

上标希腊字母(ε)表示最后一次修订或复审后的编辑修改。

本标准已经美国国防部认可采用。

1. 范围1.1 本标准的试验方法为测定锻钢中非金属夹杂物含量的方法。

宏观试验法包括低倍腐蚀、断口、台阶和磁粉法。

显微试验法通常包括5 种检测。

依据夹杂物形状而不以化学特点,显微法将夹杂物划分为不同类型。

这里主要讨论了金相照相技术,它允许形状类似的夹杂物之间略有不同。

这些方法在主要用来评定夹杂物的同时,某些方法也可以评估诸如碳化物、氮化物、碳氮化物、硼化物和金属间化合物的组成。

除了钢以外,其它合金在有些情况下也可以应用这些方法的一种或多种。

根据这些方法在钢中的应用情况,将分别给予介绍。

1.2 本标准介绍了依据显微试验方法A 和方法D,使用JK 评级图评定夹杂物的程序。

1.3 按照钢的类型和性能要求,可以采用宏观法或显微法,也可以将二者结合起来,以得到最佳结果。

1.4 这些试验方法仅仅为推荐方法,对任何级别的钢而言,这些方法都应不能作为合格与否的判据。

1.5 该标准以国际单位制规定的单位为标准单位,圆括号里的内容为转化的近似值。

1.6 本标准未注明与安全相关的事项,如果有的话,也只涉及本标准的使用。

标准使用者应建立适当的安全和健康操作规程,并且在使用标准前应确定其适用性。

2. 引用文件2.1 ASTM 标准:②E3 制备金相试样指南E7 金相显微检测相关术语①本试验方法由ASTM 的E04《金相》委员会管辖,并由E04.09《夹杂物》分委员会直接负责。

现版本于2013 年5 月1 日批准,2013 年5 月出版。

原版本在1942 年批准。

钢中非金属夹杂物含量的测定标准评级图显微检验法介绍GB/T 10561—2005—何群雄,孙时秋:介绍了钢中非金属夹杂物含量测定显微检验法的概况,并对国标等同采用国际标准ISO4967:1998后变化的技术内容作了简要说明。

:非金属夹杂物;标准评级图显微检验法 0钢中非金属夹杂物的评定是衡量钢内在质量的一种重要方法,通过该方法的检验能反映钢中非金属夹杂物的含量、沾污度以及类型,为满足产品设计要求或改进生产工艺提供可靠的依据,尤其是非金属夹杂物的显微检验方法,更是各国冶金学家长期研究的课题。

随着显微技术和电子金相技术的不断发展,采用自动图像仪及计算机软件来评定非金属夹杂物的方法已经越来越多的被用于进行科学研究和实际生产检验。

目前美国金属材料协会(ASTM)E4委员会已有3个显微检验方法来评定非金属夹杂物含量的方法标准,即ASTM E45-97《用评级图谱评定非金属夹杂物的人工方法》、ASTM E1122-1986《自动图像分析法检查非金属夹杂物级别的方法》和ASTM E1245-2000《采用自动图像分析法测定钢中非金属夹杂物或第二相含量的方法》。

但是,应用光学显微镜测定钢中非金属夹杂物的标准图谱评级方法,至今还是在被最广泛地采用。

随着钢铁冶金技术的不断发展和对钢铁材料质量的要求不断提高,标准图谱评级的显微方法检验标准也在不断地修改和完善之中,如现行的国际标准ISO4967-1998《用标准图谱评定钢非金属夹杂物的显微方法》和美国ASTME45-97《钢中非金属夹杂物含量测定方法》对标准图谱和评定方法都作了较大的修改和变动,较好地解决了用光学显微镜评定钢中非金属夹杂物评定的一系列问题,使标准图谱的显微评定方法日趋完善。

GB/T10561-1989《钢中非金属夹杂物显微评定方法》标准是我国钢检测领域的一项重要的基础标准,也是钢中非金属夹杂物含量的主要检测方法之一。

该标准已颁布了一项重要的基础标准,也是钢中非金属夹杂物含量的主要检测方法之一。

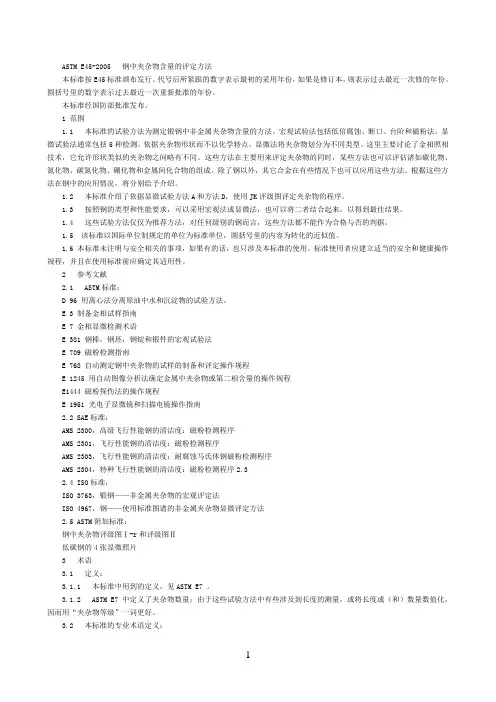

ASTM E45-2005 钢中夹杂物含量的评定方法本标准按E45标准颁布发行。

代号后所紧跟的数字表示最初的采用年份,如果是修订本,则表示过去最近一次修的年份。

圆括号里的数字表示过去最近一次重新批准的年份。

本标准经国防部批准发布。

1 范围1.1 本标准的试验方法为测定锻钢中非金属夹杂物含量的方法。

宏观试验法包括低倍腐蚀、断口、台阶和磁粉法。

显微试验法通常包括5种检测。

依据夹杂物形状而不以化学特点,显微法将夹杂物划分为不同类型。

这里主要讨论了金相照相技术,它允许形状类似的夹杂物之间略有不同。

这些方法在主要用来评定夹杂物的同时,某些方法也可以评估诸如碳化物、氮化物、碳氮化物、硼化物和金属间化合物的组成。

除了钢以外,其它合金在有些情况下也可以应用这些方法。

根据这些方法在钢中的应用情况,将分别给予介绍。

1.2 本标准介绍了依据显微试验方法A和方法D,使用JK评级图评定夹杂物的程序。

1.3 按照钢的类型和性能要求,可以采用宏观法或显微法,也可以将二者结合起来,以得到最佳结果。

1.4 这些试验方法仅仅为推荐方法,对任何级别的钢而言,这些方法都不能作为合格与否的判据。

1.5 该标准以国际单位制规定的单位为标准单位,圆括号里的内容为转化的近似值。

1.6 本标准未注明与安全相关的事项,如果有的话,也只涉及本标准的使用。

标准使用者应建立适当的安全和健康操作规程,并且在使用标准前应确定其适用性。

2 参考文献2.1 ASTM标准:D 96 用离心法分离原油中水和沉淀物的试验方法。

E 3 制备金相试样指南E 7 金相显微检测术语E 381 钢棒,钢坯,钢锭和锻件的宏观试验法E 709 磁粉检测指南E 768 自动测定钢中夹杂物的试样的制备和评定操作规程E 1245 用自动图像分析法确定金属中夹杂物或第二相含量的操作规程E1444 磁粉探伤法的操作规程E 1951 光电子显微镜和扫描电镜操作指南2.2 SAE标准:AMS 2300,高级飞行性能钢的清洁度:磁粉检测程序AMS 2301,飞行性能钢的清洁度:磁粉检测程序AMS 2303,飞行性能钢的清洁度:耐腐蚀马氏体钢磁粉检测程序AMS 2304,特种飞行性能钢的清洁度:磁粉检测程序2.32.4 ISO标准:ISO 3763,锻钢——非金属夹杂物的宏观评定法ISO 4967,钢——使用标准图谱的非金属夹杂物显微评定方法2.5 ASTM附加标准:钢中夹杂物评级图Ⅰ-r和评级图Ⅱ低碳钢的4张显微照片3 术语3.1 定义:3.1.1 本标准中用到的定义,见ASTM E7 。

钢中非金属夹杂物含量的测定-标准评级图显微检验法介绍(续)何群雄,孙时秋3.6 “5夹杂物含量的测定”3.6.1 视场形状和尺寸采用显微方法进行对比评定法时,视场的形状和大小是一个不可忽视的参数,必须在标准中予以明确规定,原国标GB/T 10561-1989标准中规定,无论投影法还是直接观察法,均采用实际视场直径为0.80mm(实际面积为0.50mm )的圆形视场。

而新标准规定,夹杂物评定的视场应为边长为0.71mm(实际面积为0.50mm )的正方形视场。

通常按A法(最恶劣视场)评定时,视场形状的变化不会对夹杂物的评级有很大的影响,也许仅对个别的的超长尺寸的夹杂物可能会有些区别,但按B法评定时,要保证进行逐个视场评定而不漏局部的区域,实现逐个视场相接,则正方形视场要优越得多,考虑与国际接轨,并符合等同采用ISO 4967:1998的原则,新标准采用面积为0.50 mm 的正方形视场。

3.6.2 关于放大倍率由于评级图谱和各级别的长度界限值均为100倍下所规定的,故新标准规定应在100倍下进行观察,当采用投影法时,必须保证在毛玻璃上放大100±2倍,如果直接用目镜观察,则必须在适当位置上放置试验网格,以使检验的面积为0.50 mm ,而改变了原GB/T 10561-1989的直接观察法的放大倍率可略有变化(90~100),仲裁时必须放大100倍的规定。

3.6.3 夹杂物的评定方法新标准规定有两种评定方法:①A法(即最恶劣视场法),A法系对被检试样抛光面上的夹杂物最严重的视场进行评级,评级按每类夹杂物的粗系和细系进行评定。

②B法,B法系对被检试样抛光面上的每个视场按每类夹杂物的粗系或细系进行评级。

为此,检验时必须连续地移动视场,保持每个视场相接,而不是随机选择视场。

但是为了降低检验费用和检验工作量,允许减少所检验的视场数,或者采用一种使视场分布符合一定规律,而对试样作局部检验的方案。

然而,不论采用减少检验视场数或采用按一定分布规律的视场检验,均应事先协商一致。

ASTM E45-2005 钢中夹杂物含量的评定方法本标准按E45标准颁布发行。

代号后所紧跟的数字表示最初的采用年份,如果是修订本,则表示过去最近一次修的年份。

圆括号里的数字表示过去最近一次重新批准的年份。

本标准经国防部批准发布。

1 范围1.1 本标准的试验方法为测定锻钢中非金属夹杂物含量的方法。

宏观试验法包括低倍腐蚀、断口、台阶和磁粉法。

显微试验法通常包括5种检测。

依据夹杂物形状而不以化学特点,显微法将夹杂物划分为不同类型。

这里主要讨论了金相照相技术,它允许形状类似的夹杂物之间略有不同。

这些方法在主要用来评定夹杂物的同时,某些方法也可以评估诸如碳化物、氮化物、碳氮化物、硼化物和金属间化合物的组成。

除了钢以外,其它合金在有些情况下也可以应用这些方法。

根据这些方法在钢中的应用情况,将分别给予介绍。

1.2 本标准介绍了依据显微试验方法A和方法D,使用JK评级图评定夹杂物的程序。

1.3 按照钢的类型和性能要求,可以采用宏观法或显微法,也可以将二者结合起来,以得到最佳结果。

1.4 这些试验方法仅仅为推荐方法,对任何级别的钢而言,这些方法都不能作为合格与否的判据。

1.5 该标准以国际单位制规定的单位为标准单位,圆括号里的内容为转化的近似值。

1.6 本标准未注明与安全相关的事项,如果有的话,也只涉及本标准的使用。

标准使用者应建立适当的安全和健康操作规程,并且在使用标准前应确定其适用性。

2 参考文献2.1 ASTM标准:D 96 用离心法分离原油中水和沉淀物的试验方法。

E 3 制备金相试样指南E 7 金相显微检测术语E 381 钢棒,钢坯,钢锭和锻件的宏观试验法E 709 磁粉检测指南E 768 自动测定钢中夹杂物的试样的制备和评定操作规程E 1245 用自动图像分析法确定金属中夹杂物或第二相含量的操作规程E1444 磁粉探伤法的操作规程E 1951 光电子显微镜和扫描电镜操作指南2.2 SAE标准:AMS 2300,高级飞行性能钢的清洁度:磁粉检测程序AMS 2301,飞行性能钢的清洁度:磁粉检测程序AMS 2303,飞行性能钢的清洁度:耐腐蚀马氏体钢磁粉检测程序AMS 2304,特种飞行性能钢的清洁度:磁粉检测程序2.32.4 ISO标准:ISO 3763,锻钢——非金属夹杂物的宏观评定法ISO 4967,钢——使用标准图谱的非金属夹杂物显微评定方法2.5 ASTM附加标准:钢中夹杂物评级图Ⅰ-r和评级图Ⅱ低碳钢的4张显微照片3 术语3.1 定义:3.1.1 本标准中用到的定义,见ASTM E7 。

钢中夹杂物的鉴定一、实验目的在正常条件下,钢的温度冷却到固相线以下时就会发生硫化物、碳化物和氮化物的析出。

绝大多数氧化物和一些硫化物夹杂在钢液中形成。

在钢凝固之前,如果不去除这些夹杂物,将引起连铸产品的缺陷,对连铸生产顺利进行带来问题和困难,如,降低生产率、降低产品性能、降低金属收得率等。

本实验的主要目的是为了让同学了解钢中夹杂物对钢性能的影响,并掌握对钢中夹杂物的评级。

二、实验设备与试样1.蔡司金相显微镜2.非金属夹杂物的标准试样三、实验原理----钢中夹杂物的分类A类、(硫化物类)具有高延展性,有较宽范围形态比(长度/宽度>3)的单个呈灰色夹杂物。

B类、(氧化铝类)大多数没有变形,带角,形态比小(一般<3)呈黑色或者蓝色颗粒,沿轧制方向排成一行,至少三个。

C类、(硅酸盐类)具有高延展性,有较宽范围形态比(>3)的单个呈黑色或深灰色夹杂物,一般端部呈锐角。

D类、(球状氧化物类)不变形,带角或者圆形的,形态比小(<3)。

黑色或者带蓝色的,无规则分布的颗粒。

DS类、(单颗粒球状类)圆形,或近似圆形,直径不小于13um的单颗粒夹杂物。

四、实验内容及步骤2、国标《钢中非金属夹杂物的测定》(GB/T10561-2005)3、金相显微镜的操作4、非金属夹杂物的标样观察,并评级五、作业1、对下列三幅图中任选一副图,评级,并在实验报告中画出大概的图样。

2、去图书馆查阅非金属夹杂的书籍或者文献,书籍写出名称、作者名称、出版社,并摘抄前言或者概述中有关本书内容的简介,字数多于300。

文献写出名字,作者,期刊名,页数范围,以及摘要。

钢中非金属夹杂物的检测一.概述非金属夹杂物是钢中不可避免的杂质,它的存在使金属基体的均匀连续性受到破坏。

非金属夹杂在钢中的形态、含量和分布情况都不同程度地影响着各种性能,诸如常规力学性能、疲劳性能、加工性能等。

因此,非金属夹杂物的测定与评定引起人们的普遍重视。

夹杂物的含量和分布状况等往往被认为是评定钢的冶金质量的一个重要指标,并被列为优质钢和高级钢的常规项目之一。

钢中非金属夹杂物按其来源和大小,大体可分为两大类:1.显微夹杂物或称内在夹杂物,这类夹杂物是钢冶炼和凝固过程中,由于一系列物理和化学反应所生成。

例如,在冶炼过程中,由于加入脱氧剂而形成氧化物和硅酸盐等。

这些夹杂物来不及完全上浮进入钢渣,而残留在钢液中,即为内在夹杂。

如:Al、Fe-si等脱氧剂可以形成下列夹杂:3FeO+2Al 3Fe+ Al2O32FeO+ Si SiO2+2FenFeO+mSiO2 nFeO·mSiO2nAl2O3+mSiO2 nAl2O3·mSiO2另外,钢在凝固冷却过程中,S、N等元素,由于溶解度的降低而生成硫化物、氮化物等也将残留在钢中。

2.宏观夹杂物或称外来夹杂物,这类夹杂物是在钢的冶炼或浇铸过程中,由于耐火材料等外来物混入造成。

其特点是大而无固定形状。

就对钢而言,宏观夹杂物的危害更大。

夹杂物的检验方法也有宏观检验法和显微检验法两种。

非金属夹杂物的显微检验法是指借助于金相显微镜在规定的实验条件下,检验金相试样中非金属夹杂物的方法。

该法的主要优点是可以确定夹杂物的类型、分布、数量和大小,可以发现极细小的夹杂物。

但是,由于受试样尺寸及取样位置、数量的限制。

所以显微检验法的评定结果在很大程度上存在偶然性。

往往会过分夸大细小夹杂物的重要性而将那些试样以外或检验面以外的较大夹杂物遗漏,所以,显微检验法总是与宏观检验法相辅相成、互相补充的。

如果非金属夹杂物的宏观检验对优质钢来说是必不可少的检验项目之一,那么显微检验法则是特殊用途钢(如轴承钢、重要用途的合金结构钢等)广泛采用的检验方法。

国外钢中非金属夹杂物检验标准解析ISO非金属夹杂物检验标准(1)ISO 4967:2013ISO 4967:2013《钢非金属夹杂物含量的测定标准评级图显微检验法》,替代ISO 4967:1998,但其内容仅有极少变化,其检验方法及评级图均未改变。

该标准的1988版已被GB/T 10561-2005等同采用。

(2)ISO 9341-1996ISO 9341-1996《光学和光学仪器接触镜固定接触镜中夹杂物和表面缺陷不完备性的测定》,介绍了使用固定接触镜检测夹杂物和表面缺陷的方法和步骤,已于2006年废止,并由ISO 18369.3:2006 《光学和光学仪器接触镜第3部分:测试方法》替代。

美国非金属夹杂物检验标准(1)ASTM B796-2014ASTM B796-2014《粉末锻造件非金属夹杂物含量测试方法》,替代 ASTM B796-2007,适用于粉末锻造件中非金属夹杂物级别金相法测定,要求试样核心区域100%无孔隙检出。

如有空隙存在,则残余的孔隙很难与氧化物夹杂区分。

(2)ASTM E45-2013ASTM E45-2013《测定钢材夹杂物含量的试验方法》,是应用相当广泛的非金属夹杂物检验标准,其中的检验方法包括4种宏观检验方法和5种微观检验方法(手动和图像分析),用来描述钢中夹杂物的含量和检验结果的报告方法,其中5种微观检验方法包括:A法(最差视场法)、B法(长度法)、C法(氧化物和硅酸盐法)、D法(低夹杂物含量法)和E法(SAM评级法);ASTM E45建立了一系列描述典型夹杂物特征(尺寸,类型和数量)的标准参考图谱(JK图谱和SAE图谱),其中SAE图谱见SAE手册上推荐的J422操作规程;A 法(最恶劣视场),D法(低夹杂物含量)和E法(SAM评级)的图谱是以JK图谱为基础开发的,而C法(氧化物和硅酸盐法)使用SAE 图谱。

(3)ASTM E1122-1996ASTM E1122-1996《应用自动图象分析测定JK夹杂物级别的标准试验方法》,已于2006年作废,相关内容融合到新修订的ASTM E45-2013中的A法和D法中。

钢中非金属夹杂物标准图谱及评定方法的发展动态栾燕(冶金部信息标准研究院北京100730)摘要阐述了评定钢中非金属夹杂物是研究金属结构与内在质量的一种重要方法,尤其是非金属夹杂物的显微评定方法。

介绍了最新修订的ISO4967 - 1998 及美国ASTME45 - 97 标准内容,并结合该标准对各项指标进行了对比分析。

关键词钢非金属夹杂物标准动态评定钢中非金属夹杂物是研究金属结构与内在质量的一种重要方法,尤其是非金属夹杂物的显微评定方法,更是各国冶金学者长期研究课题。

随着显微设备和电子金相技术的发展,用自动图像仪及软件评定钢中非金属夹杂物的方法已经愈来愈多地用于科学研究和生产检验。

美国金属材料协会(ASTM) 已经制定了2 个标准:ASTM E1122 和ASTM E1245 。

但是,应用光学显微镜测定钢中非金属夹杂物的标准图谱评级方法,无论是过去还是现在都在被最广泛采用。

最新修订发布的国际标准ISO4967 - 1998《用标准图谱评定钢中非金属夹杂物的显微方法》和美国ASTM E45 - 97《钢中非金属夹杂物含量测定方法》对标准图谱及评定方法都做了较大修改,较好地解决了用光学显微镜评定钢中非金属夹杂物含量存在的一系列问题,使标准图谱及评定方法日趋完善。

美国ASTM E45 标准的历史最早、内容最多、使用最广,在国际上也影响最大。

该标准于1942 年首次发布时,就将J K(Jernkontoret) 图作为它的图Ⅰ,后经1947 年、1963 年、1976 年、1981 年、1985 年、1987年、1989 年、1995 年和1997 年九次修订,使标准日趋完善。

ASTM E45 - 97 内容较全,包括宏观检验法和显微检验法。

宏观检验法有酸浸低倍检验、断口检验、塔形检验和磁粉检;显微检验法根据其具体检验方法不同又分为A 法、B 法、C 法、D 法和E 法。

该标准附有图Ⅰ- r 和图Ⅱ两套评级图,图Ⅰ- r 是原J K 图和修改的J K图合并后制作的;图Ⅱ是采用美国汽车工程师学会SAE J 422a 的标准图谱,主要用于渗碳轴承钢。