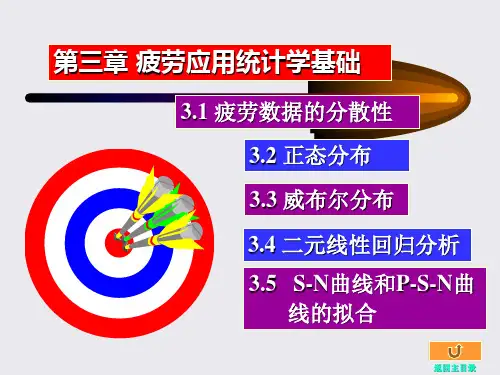

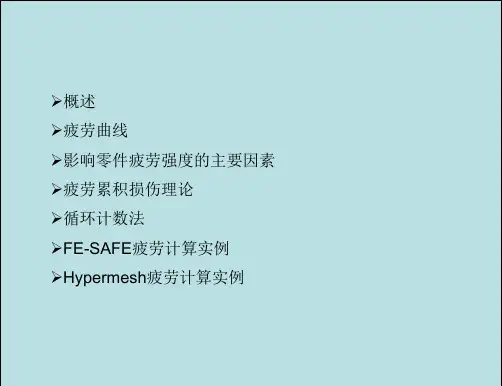

疲劳基础知识介绍

- 格式:ppt

- 大小:1.79 MB

- 文档页数:23

机械设计基础背诵知识点机械设计是一门关于机械制造的学科,它涉及到机械零部件的设计、选择、计算和分析等方面的知识。

在机械设计的学习过程中,很多基础的知识点需要我们进行背诵。

下面将介绍一些机械设计基础的知识点。

1. 材料力学材料力学是机械设计的基础。

需要掌握材料的力学性质,包括拉伸强度、屈服强度、硬度等。

还要了解不同材料的特点以及它们的应用范围。

2. 分析力学分析力学是机械设计中的另一个重要知识点。

它涉及到物体的平衡、受力分析以及运动学等内容。

我们需要了解力的合成与分解、力矩的概念、平衡条件等基本概念。

3. 等效应力与疲劳在机械设计中,常常需要进行结构的强度计算。

等效应力理论是常用的一种计算方法,它可以将多个不同方向的应力合成为一个等效应力。

此外,疲劳是机械设计中非常重要的一个问题,我们需要了解疲劳寿命、疲劳裕度等概念。

4. 轴线零件设计轴线零件设计是机械设计中的一个重要内容。

我们需要了解轴线零件的选择与计算,包括轴的强度与刚度计算、连接方式的选择等。

5. 机械传动机械传动是机械设计中常见的一种结构形式。

我们需要了解不同传动装置的特点与适用范围,包括齿轮传动、带传动等。

6. 节气部件设计节气部件设计是机械设计中与流体传动相关的一个内容。

我们需要了解不同节气部件的设计原理与计算方法,包括调节阀、安全阀等。

7. 设备安装与调试设备安装与调试是机械设计中的最后一个环节,我们需要了解设备的安装方式以及调试过程中的一些注意事项。

上述只是机械设计中的一部分基础知识点,希望能够对你在学习机械设计过程中有所帮助。

机械设计是一个广阔的领域,需要我们不断学习与积累,才能够设计出高质量的机械产品。

50个机械设计基础知识点1.刚体力学:研究物体在作用力下的平衡和运动。

2.静力学:研究物体在静止状态下的力学性质。

3.动力学:研究物体在运动状态下的力学性质。

4.运动学:研究物体的运动特性,如速度、加速度和位移。

5.力学系统:由若干物体组成,并且相互作用,受到外界力的作用。

6.力的合成:通过矢量相加的方法计算多个力的合力。

7.力的分解:将一个力分解为多个力的合力。

8.平衡:物体受到的合力和合力矩均为零。

9.功:力在物体上产生的位移所做的功。

10.能量:物体的能力做功的量度。

11.弹性力:物体受到变形后,恢复原状的力。

12.摩擦力:物体在运动或静止时受到的阻力。

13.运动学链:由多个刚体连接而成的机构,用来进行运动传递和转换。

14.齿轮传动:利用齿轮的互相啮合实现运动传递和转换。

15.杠杆机构:利用杠杆的原理实现力的放大或缩小的机构。

16.曲柄连杆机构:利用曲柄和连杆的结构实现运动转换。

17.铰链机构:通过铰链连接物体的机构,实现固定、旋转或滑动。

18.滑块机构:由滑块和导轨构成的机构,实现直线运动。

19.传动比:用来衡量运动传递的效率。

20.齿轮比:齿轮传动中两个齿轮的旋转速度比值。

21.离合器:用来连接或分离两个旋转物体的装置。

22.制动器:用来减速、停止或固定运动物体的装置。

23.轴承:用来支撑和减小机械运动中的摩擦力的装置。

24.轴线:用来连接和支撑旋转物体的直线。

25.键连接:通过键连接来实现轴线和轴承的固定。

26.螺纹连接:通过螺纹连接实现两个物体的拧紧或松开。

27.轴承间隙:轴承内外圈之间的间隙,用来调整摩擦力和轴承的转动。

28.轴向力:作用于轴线方向上的力。

29.径向力:作用于轴线垂直方向上的力。

30.弹簧:用来储存和释放能量的装置。

31.拉伸强度:材料抵抗拉伸破坏的能力。

32.压缩强度:材料抵抗压缩破坏的能力。

33.硬度:材料抵抗划伤或穿透的能力。

34.拉伸试验:测试材料的拉伸性能和强度。

疲劳感的生物学基础

疲劳感是人体在长时间的活动或压力下所产生的一种生理反应。

它是人体自我调节的一种表现,旨在提醒我们需要休息和恢复。

疲劳感的生物学基础涉及到多个方面,包括神经系统、内分泌系统和免疫系统等。

神经系统在疲劳感的产生中起着重要的作用。

长时间的活动或压力会导致神经系统受到过度刺激,从而引发疲劳感。

神经元在传递信息时需要消耗大量的能量,当能量耗尽时,就会感到疲劳。

此外,神经系统还通过调节身体的节律来影响疲劳感的产生,比如睡眠、饮食和运动等。

内分泌系统也对疲劳感起着重要的调节作用。

在长时间活动或压力下,身体会释放一些内分泌物质,如肾上腺素、皮质醇和甲状腺激素等。

这些物质可以提高身体的应激能力,但过度释放会导致疲劳感。

此外,内分泌系统还参与调节身体的能量代谢和免疫功能,对疲劳感的产生也有一定影响。

免疫系统在疲劳感的产生中也发挥着重要的作用。

长时间的活动或压力会导致免疫系统受到抑制,从而使身体更容易感到疲劳。

免疫系统通过释放细胞因子和抗体等来抵御外界的侵袭,但当免疫系统受到过度刺激时,会产生疲劳感。

此外,免疫系统还与神经系统和内分泌系统相互作用,共同调节疲劳感的产生。

总的来说,疲劳感是人体在长时间活动或压力下的一种生理反应,其生物学基础涉及到神经系统、内分泌系统和免疫系统等多个方面。

了解疲劳感的生物学基础,可以帮助我们更好地理解身体的自我调节机制,合理安排工作和休息,提高生活质量。

疲劳基础必学知识点

下面是疲劳基础必学的一些知识点:

1. 疲劳是指身体或心理在持续或过度劳累后出现的疲劳感。

疲劳可以

分为身体疲劳和心理疲劳两种类型。

2. 身体疲劳是指长时间或过度的体力活动导致肌肉疲劳、体力消耗过

大的状态。

常见的身体疲劳症状包括肌肉酸痛、无力感、身体僵硬等。

3. 心理疲劳是指长时间或过度的精神、思维活动导致精神压力过大的

状态。

常见的心理疲劳症状包括注意力不集中、记忆力下降、焦虑、

抑郁等。

4. 疲劳的产生原因多种多样,包括长时间的连续工作、缺乏休息、睡

眠不足、不合理的工作安排、高强度的体力或精神活动等。

5. 疲劳对身体和心理健康都有不良影响。

身体疲劳可导致身体机能下降、免疫力下降,增加患病风险;心理疲劳可导致情绪低落、抑郁,

影响工作和生活质量。

6. 预防和缓解疲劳的方法包括合理安排工作和休息时间、保证充足的

睡眠、进行适量的体育锻炼、培养良好的生活习惯和心态等。

7. 对于已经出现疲劳的人,需要进行适当休息和恢复,包括休息、放松、进行适度的运动、调整饮食和保持积极的心态等。

8. 长期的疲劳状态可能导致慢性疲劳综合征等长期身体和心理健康问题,需要及时就医咨询和治疗。

这些是疲劳基础知识的一些重要要点,希望对你有帮助!。

振动疲劳基础知识振动疲劳是一种材料在受到振动作用下逐渐发展出的疲劳损伤现象。

振动疲劳是指当材料在周期性振动应力作用下,出现塑性变形、裂纹扩展并最终破坏的一种疲劳。

本文将从振动疲劳的特点、引起振动疲劳的因素、振动疲劳的损伤机理以及预防振动疲劳等方面进行探讨。

振动疲劳的特点是明显的周期性负荷,即材料受到往复振动的周期性应力。

振动疲劳与其它类型的疲劳相比,具有幅值小、周期长的特点。

振动疲劳还有一个显著的特点是其发展方式与时间有关,当周期振动应力作用的次数足够多时,材料疲劳断裂的速度明显增加。

引起振动疲劳的因素有很多,其中最主要的是振动应力和材料的力学性质。

振动应力应力来源有很多,比如机械设备的震动、车辆在道路行驶时的震动、风的吹拂、声波的作用等等。

材料的力学性质也是影响振动疲劳的重要因素,例如材料的强度、韧性、硬度、疲劳极限等。

振动疲劳的损伤机理涉及到塑性变形、微观裂纹的形成与扩展、应力集中和弹性塑性转变等过程。

当振动应力作用于材料上时,首先会产生材料的弹性变形,随着应力作用的周期重复,材料的弹性变形逐渐累积,最终出现塑性变形。

同时,在塑性变形的过程中,材料中也会形成微观裂纹。

这些微观裂纹由于应力集中的存在,往往会在应力峰值处扩展,最终导致材料的破坏。

为了预防振动疲劳的发生,需要从设计、材料选用和使用条件等方面进行综合考虑。

在设计方面,应尽量减少振动载荷的作用时间和振幅;在材料选用方面,应选择具有较高强度、良好的抗振动性能和较高的韧性的材料;在使用条件方面,应加强设备的维护,及时发现和处理潜在的破损和裂纹。

此外,对于已发生振动疲劳的材料,可以采取一些修复措施来延缓疲劳裂纹的扩展。

常用的修复方法有振动强化、激光熔覆、超声波冲击等。

这些方法都可以增加材料的表面硬度和耐疲劳性能,从而提高材料的抗振动疲劳能力。

总之,振动疲劳是材料在受到周期性振动应力作用下逐渐发展形成的疲劳损伤现象。

振动疲劳具有明显的周期性负荷、幅值小、周期长等特点。

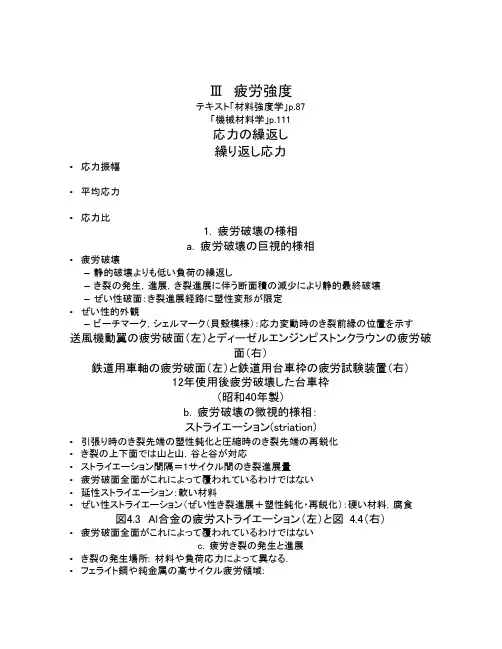

Ⅲ疲労強度テキスト「材料強度学」p.87「機械材料学」p.111応力の繰返し繰り返し応力•応力振幅•平均応力•応力比1. 疲労破壊の様相a. 疲労破壊の巨視的様相•疲労破壊–静的破壊よりも低い負荷の繰返し–き裂の発生,進展,き裂進展に伴う断面積の減少により静的最終破壊–ぜい性破面:き裂進展経路に塑性変形が限定•ぜい性的外観–ビーチマーク,シェルマーク(貝殻模様):応力変動時のき裂前縁の位置を示す送風機動翼の疲労破面(左)とディーゼルエンジンピストンクラウンの疲労破面(右)鉄道用車軸の疲労破面(左)と鉄道用台車枠の疲労試験装置(右)12年使用後疲労破壊した台車枠(昭和40年製)b. 疲労破壊の微視的様相:ストライエーション(striation)•引張り時のき裂先端の塑性鈍化と圧縮時のき裂先端の再鋭化•き裂の上下面では山と山,谷と谷が対応•ストライエーション間隔=1サイクル間のき裂進展量•疲労破面全面がこれによって覆われているわけではない•延性ストライエーション:軟い材料•ぜい性ストライエーション(ぜい性き裂進展+塑性鈍化・再鋭化):硬い材料,腐食図4.3 Al合金の疲労ストライエーション(左)と図4.4(右)•疲労破面全面がこれによって覆われているわけではないc. 疲労き裂の発生と進展•き裂の発生場所: 材料や負荷応力によって異なる.•フェライト鋼や純金属の高サイクル疲労領域:•最もすべり易い方位と方向を持ったすべり系の中•入り込み(intrusion)や突き出し(extrusion)が形成•入り込みからき裂が発生c. 疲労き裂の発生と進展•表面には,多くのすべり帯が形成されるが,将来,き裂発生場所となる入込みは,表面を数mm程度電解研磨しても消失しないことから,固執すべり帯(PSB,persistent slip band)と称されている.•負荷応力が大きい場合,結晶粒全体が変形するため,変形の食い違いが蓄積する結晶粒界にき裂が発生する.•切欠き感度の高い高強度鋼やアルミニウム合金では,介在物がき裂発生場所となることが多いすべり帯のAFM(原子間力顕微鏡)像c. 疲労き裂の発生と進展•き裂:すべり面に沿って成長(第Ⅰ段階)•き裂進展(第Ⅱa段階):応力軸に傾斜していたき裂が応力軸に垂直に向きを変化•すべり面き裂•へき開面き裂•き裂進展(第Ⅱb段階)–応力軸に垂直–疲労ストライエーション–塑性鈍化と再鋭化の繰返し–組織不敏感疲労き裂先端の鈍化とストライエーションの形成機構•塑性鈍化と再鋭化の繰返し•A-B:大きなすべり変形,き裂長く,鈍化(blunting)•B-C:除荷過程,き裂閉口,鈍化したき裂先端部分はひだ状に織り込まれる•C-D-A:再鋭化(re-sharpening)c. 疲労き裂の発生と進展•第Ⅱc段階•デインプル•へき開•粒界割れ•高強度材,低延性材2. S-N曲線と疲労限度S-N曲線(ヴェーラー曲線)典型的なS-N曲線典型的なS-N曲線b. 疲労限度•疲労限度:•微視き裂の進展の限界応力•負荷形式に依存:回転曲げ疲労限度,引張圧縮疲労限度,繰返しねじり疲労限度正の相関•疲労限度と引張り強さの関係: σW =σB/2,欠陥や介在物のため疲労限度は頭打ち回転曲げ疲労限度と引張強さの関係回転曲げ疲労限度とビッカース硬さの関係c. P-S-N曲線•疲労寿命にはばらつき•破壊確率PをパラメータにしたS-N曲線:図4.14c. P-S-N曲線•疲労寿命にはばらつき•破壊確率PをパラメータにしたS-N曲線:図4.14c. P-S-N曲線•疲労寿命の分布:S-N曲線折曲がり点より上では対数正規分布orワイブル分布,折曲がり点より下では長寿命側に尾を引く(図4.15)d. 疲労限度の統計的性質•プロビット法•ステアケース法:図4.16–i個目の試験片•N=107までに破断しなかった場合, i+1は1段上•N=107までに破断した場合, i+1は1段下•n: 破壊試験片数と非破壊試験片数のうち少ない方•σ0, σ1, σ2・・・・:n, n1, n2・・・・式(4・3,4・4)•30本以上が望ましい3. 疲労強度に及ぼす諸因子の影響•応力集中と切欠き効果•切欠き(ノッチ):疲労破壊の起点になりやすい3. 疲労強度に及ぼす諸因子の影響•応力集中と切欠き効果(i) 応力集中係数応力集中係数•σmaxの求め方•実験:光弾性,X線,ひずみゲージ•解析:有限要素法•応力集中係数:大•切欠き底半径r小程•切欠き深さt大程•相対寸法で決まる•応力勾配も大きな影響を及ぼす切欠き係数(ii) 切欠き係数:β通常はβ>1η=(β-1)/(α-1):切欠き感度,0<η<1切欠き効果の評価•切欠き効果:もし,切欠き底の最大応力だけで決まるなら•切欠き底の一点の応力だけでなく,切欠き底近傍のある領域に生じる応力の分布で決まる.円周切欠き付きS45C焼き鈍し丸棒試験片の回転曲げ疲労限度の実験結果と応力集中係数の関係•切欠き効果:もし,切欠き底の最大応力だけで決まるなら,AEで決まる.•実際には過小評価になる.停留き裂(iii) 疲労き裂の発生に対する疲労限度σw1と破断に対する疲労限度σw2α>αの鋭い切欠きでは停留き裂α0:分岐点の形状係数σw1(き裂発生),σw2(破断), σw1 < σ < σw2にて停留き裂σw1は σB とともに上昇するが, σw2は一定高強度鋼は停留き裂を生じない.円周切欠き付きS45C 焼き鈍し丸棒試験片の回転曲げ疲労限度の実験結果と応力集中係数の関係 • 鈍い切欠き(分岐点まで):AB で決まる.円周切欠き付きS45C 焼き鈍し丸棒試験片の回転曲げ疲労限度の実験結果と応力集中係数の関係疲労限度において鋭い切欠きの底に発生した停留き裂b. 寸法効果• 平滑材,切欠き材は大寸法→疲労強度低下寸法効果の 主たる原因• 応力こう配に関連した力学的要因• 曲げ,ねじり,引張り圧縮では切欠き材で顕著• 高い応力を受けて危険にさらされる表面積や体積に関連した統計的要因• 寸法が大きいほど表面積が大きくなり,破壊の起点となる欠陥の存在確率が増す切欠き係数βの寸法効果• 直径dが大:βも大• 小型試験片のβを使用:危険側の設計c. 平均応力・残留応力の影響(i) 平均応力σm ±σa ,τm ±τaσm =0, σa =σw :完全両振り疲労限度σm =σa ,σmax =2σa =σu :片振り引張り疲労限度σm =-σa ,σmin =-2σa =σ-u :片振り圧縮疲労限度疲労限度線図(疲労限度σw vs. 平均応力σm の関係)鉄鋼系材料における平均応力の影響-実験例疲労限度線図疲労限度線図疲労限度線図疲労限度線図の実例残留応力の影響d. 組合せ応力下の疲労強度曲げとねじりe. 表面処理の影響•表面あらさ:切欠き効果焼なまし材<4μm,調質材<1μm•表面硬さ:H∝σB σw=σB/2–高周波焼入–浸炭–窒化–タフトライド•圧縮残留応力:σw1とくにσw2の上昇が顕著(き裂閉口効果)4. 塑性疲労(低サイクル疲労)•大きな塑性ひずみをともなう疲労•Nf<104ヒステリシスループεea:弾性ひずみ振幅εpa:塑性ひずみ振幅εa =εea+εpa=σa/E+εpa:ひずみ振幅Δε=2εa:全ひずみ幅Δεp =2εpa:塑性ひずみ幅a. 定応力試験と定ひずみ試験•定応力試験:残留ひずみが累積し一方向伸び•定ひずみ試験:十分な焼きまなし材では加工硬化,高強度材(Ni-Cr-Mo鋼)では加工軟化b.応力-ひずみ関係•低サイクル疲労における寿命:Manson-Coffin則にしたがうΔεp・Nα=Cα=1/2C=εf=ln100/(100-φ) φ:絞りεf /2<C<εf•弾性ひずみの小さい場合:Δεp=Δε•平均ひずみのある場合:Δεp ・Nα=k(εf- εm)5. 変動荷重下の疲労強度a. 実働荷重荷重が不規則に変動航空機のG-A-G(Ground to Air to Ground)荷重プログラム変動応力•頻度分布を近似した多段繰返し変動応力を用いる:プログラム変動応力•応力頻度分布:荷重の順序の情報がない–実際の疲労強度とは一致するとは限らないb. 応力波形の計数法•応力波形計数法(カウント法)ランダム応力波形に含まれる疲労強度を支配する特性因子(応力振幅、平均応力etc)の抽出各種計数法ピーク法レンジ法レベルクロッシング(経過頻度)法レンジペア法レインフロー法, ヒステリシスループ法ピーク法•平均値以上では極大値、以下では極小値を計数レンジ法•波形の相隣合う極小値と極大値の差(変化幅, range)を計数レベルクロッシング(経過頻度)法• 任意に設定された荷重レベルを平均値以上では正の傾きで、平均値以下では負の傾きで通過する頻度を計数レンジペア法• 任意の応力範囲Ds を設定し,隣り合った正負の応力レンジのペアの組数を計数する.レインフロー法• ルール1)雨だれは各極値から流れ出すが、一つの雨だれが流れている間は次の雨だれは流れ出さない。

振动疲劳基础入门:产品设计过程中的抗振性能优化及疲劳寿命评估振动疲劳基础知识振动基本概念振动是指物体沿一定路径往复运动的现象。

在机械系统中,振动是一种常见的运动形式,它可以是周期性的,也可以是非周期性的。

周期性振动包括正弦振动和余弦振动,而非周期性振动则表现为随机振动和瞬态振动。

振动的产生可以由各种各样的原因导致,如引擎的运转、地震、海浪等自然现象,或是人为因素如车辆行驶、建筑施工等。

振动的特征可以从频率、振幅、相位、波形等不同的方面进行描述。

疲劳失效疲劳失效是指结构在循环载荷作用下,逐渐产生微观结构的变化,导致结构在低于其承受静载强度的条件下发生破坏的现象。

疲劳失效通常发生在金属材料制成的结构中,是机械工程中一种常见的失效形式。

疲劳失效的原理主要是由于循环载荷作用下,材料内部的应力-应变循环会导致微观结构发生变化,如位错、滑移、微裂纹等。

这些微结构变化逐渐累积,最终导致材料出现宏观裂纹并发生破坏。

影响疲劳失效的因素包括材料本身的特性,如材料的强度、硬度、韧性等,同时也与循环载荷的大小、波形、频率等有关。

此外,环境因素如温度、湿度、介质等也会对疲劳失效产生影响。

振动疲劳实验振动疲劳实验是为了研究结构在振动载荷作用下的疲劳性能和疲劳失效机理而进行的实验。

实验的主要目的是确定结构的疲劳极限,了解结构的疲劳行为,以及探寻防止结构疲劳失效的措施。

振动疲劳实验通常采用振动台或激振器来对结构施加振动载荷。

实验过程中需要对结构的响应进行测量和记录,包括位移、速度、加速度、应力、应变等参数。

同时,还需要对结构进行无损检测,如超声检测、射线检测、磁粉检测等,以发现和评估结构的微观裂纹和宏观裂纹。

振动疲劳分析方法振动疲劳分析是根据实验数据和理论模型对结构的疲劳性能进行评估和预测的过程。

常用的振动疲劳分析方法包括:(1)理论分析法:根据材料的力学性能和结构的几何形状、尺寸等因素,建立疲劳分析的力学模型,推导出疲劳载荷谱和疲劳寿命计算公式。

No.1疲劳与断裂的概念1.疲劳:金属材料在应力或应变的反复作用下发生的性能变化称为疲劳。

2.疲劳断裂:材料承受交变循环应力或应变时,引起的局部结构变化和内部缺陷的不断地发展,使材料的力学性能下降,最终导致产品或材料的完全断裂,这个过程称为疲劳断裂,也可简称为金属的疲劳。

引起疲劳断裂的应力一般很低,疲劳断裂的发生,往往具有突发性、高度局部性及对各种缺陷的敏感性等特点。

No.2疲劳断裂的分类1.高周疲劳与低周疲劳如果作用在零件或构件的应力水平较低,破坏的循环次数高于10万次的疲劳,称为高周疲劳。

例如弹簧、传动轴、紧固件等类产品一般以高周疲劳见多。

作用在零件构件的应力水平较高,破坏的循环次数较低,一般低于1万次的疲劳,称为低周疲劳。

例如压力容器,汽轮机零件的疲劳损坏属于低周疲劳。

2.应力和应变分析应变疲劳——高应力,循环次数较低,称为低周疲劳;应力疲劳——低应力,循环次数较高,称为高周疲劳。

复合疲劳,但在实际中,往往很难区分应力与应变类型,一般情况下二种类型兼而有之,这样称为复合疲劳。

3.按照载荷类型分类弯曲疲劳、扭转疲劳、拉压疲劳、接触疲劳、振动疲劳、微动疲劳。

No.3疲劳断裂的特征宏观:裂纹源→扩展区→瞬断区。

裂纹源:表面有凹槽、缺陷,或者应力集中的区域是产生裂纹源的前提条件。

疲劳扩展区:断面较平坦,疲劳扩展与应力方向相垂直,产生明显疲劳弧线,又称为海滩纹或贝纹线。

瞬断区:是疲劳裂纹迅速扩展到瞬间断裂的区域,断口有金属滑移痕迹,有些产品瞬断区有放射性条纹并具有剪切唇区。

微观:疲劳断裂典型的特征是出现疲劳辉纹。

一些微观试样中还会出现解理与准解理现象(晶体学上的名称,在微观显象上出现的小平面),以及韧窝等微观区域特征。

No.4疲劳断裂的特点(1)断裂时没有明显的宏观塑性变形,断裂前没有明显的预兆,往往是突然性的产生,使机械零件产生的破坏或断裂的现象,危害十分严重。

(2)引起疲劳断裂的应力很低,往往低于静载时屈服强度的应力负荷。

疲劳断裂的特征分类及基础知识疲劳断裂是一种在重复加载条件下发生的一种损伤形式,可以导致金属及其合金材料的破坏。

疲劳断裂是由于应力集中、材料缺陷、环境影响等多种因素引起的。

以下是对疲劳断裂特征分类及基础知识的详细分析。

1.纵向疲劳断裂:当材料受到拉伸或压缩的加载时,在垂直于加载方向的平面上发生断裂,形成纵向疲劳断裂。

2.横向疲劳断裂:当材料受到扭转或剪切的加载时,在平行于加载方向的平面上发生断裂,形成横向疲劳断裂。

3.中心断裂:当材料受到拉伸或压缩的加载时,在距离加载部位较远的位置发生断裂,这种断裂称为中心断裂。

4.表面断裂:当材料受到磨损、腐蚀等外部因素的影响时,在材料表面形成断裂,这种断裂称为表面断裂。

1.疲劳载荷:是指在一个周期内作用于材料上的变化载荷,其特点是频率较高、幅值较小。

常见的疲劳载荷有交变载荷、脉动载荷和随机载荷等。

2.疲劳寿命:是指材料在一定的应力水平下承受疲劳载荷的循环次数,即能够承受多少次循环载荷而不发生疲劳断裂。

3.S-N曲线:是一种用来描述材料的疲劳性能的荷载寿命曲线。

它描述了应力幅值和循环次数之间的关系,一般呈现出下降递减的趋势。

4.疲劳裂纹:是指在材料使用过程中形成的裂纹。

疲劳裂纹的出现是由于材料在应力循环中发生屈服,导致局部塑性变形,从而形成裂纹。

5.疲劳断裂预测:为了避免材料在使用过程中发生疲劳断裂,科学家和工程师会进行疲劳断裂预测。

这个过程包括材料的疲劳性能测试、疲劳寿命预测和结构设计等。

总结起来,疲劳断裂是一种由应力集中、材料缺陷和环境影响等引起的金属材料破坏形式。

根据断裂的位置和形状可以将其分类为纵向疲劳断裂、横向疲劳断裂、中心断裂和表面断裂。

了解疲劳载荷、疲劳寿命、S-N曲线、疲劳裂纹以及疲劳断裂预测等基础知识有助于理解和预防疲劳断裂的发生。

研究和应用这些知识对于材料的设计和使用至关重要。

医学基础知识讲义第一章:人体结构人体是一个复杂而精密的有机系统,由不同的器官和组织构成。

理解人体的结构是学习医学基础知识的第一步。

本章将介绍人体的整体结构和各个器官的功能。

1.1 人体组织人体主要由四大组织构成:上皮组织、结缔组织、肌肉组织和神经组织。

上皮组织覆盖体表和腔道内壁,起到保护和吸收等功能。

结缔组织提供支持和连接,包括骨骼、韧带和血管等。

肌肉组织负责产生力和运动。

神经组织传递信号和控制体内各个系统的功能。

1.2 人体器官与系统人体包含许多重要的器官和系统,每个都承担着特定的功能。

以下是一些主要器官和系统的简要介绍:1.2.1 呼吸系统呼吸系统包括鼻腔、气管、肺部和呼吸肌肉等。

其主要功能是吸入氧气并排出二氧化碳。

1.2.2 循环系统循环系统由心脏、血管和血液组成。

它负责输送氧气和养分至全身各个部位,并将代谢产物和废物带回肺和肾脏进行处理。

1.2.3 消化系统消化系统包括口腔、食管、胃、肠道和肝脏等器官。

其任务是分解和吸收食物中的养分,并排除废物。

1.2.4 泌尿系统泌尿系统由肾脏、输尿管、膀胱和尿道组成。

它的主要功能是排除体内的废物和过剩的液体,以维持水平衡和电解质平衡。

1.2.5 神经系统神经系统由大脑、脊髓和周围神经组成。

它控制和调节人体的各种功能,包括思维、感觉和运动。

1.2.6 免疫系统免疫系统是人体的自我保护机制,包括淋巴组织、脾脏和免疫细胞等。

它的任务是识别和消除外来的病原体和异常细胞。

第二章:常见疾病与医学诊断了解常见疾病的症状和医学诊断方法是医学基础知识的重要组成部分。

本章将介绍一些常见疾病及其诊断方法。

2.1 常见疾病2.1.1 感冒感冒是一种由不同的病毒引起的呼吸道感染。

其症状包括流涕、咳嗽、喉咙痛和全身乏力等。

通常通过临床症状和体格检查来诊断感冒。

2.1.2 糖尿病糖尿病是一种慢性代谢性疾病,其特征是血糖水平异常升高。

常见症状包括口渴、多尿、体重下降和疲劳等。

通过血液检测可以确定糖尿病的诊断。

机械基础知识点总结机械设计基础知识点归纳1.材料力学(1)杨氏模量:是材料弹性变形与应力的比值,反映材料的刚度。

(2)应力应变关系:弹性应力应变关系是描述材料在弹性范围内,应变与应力之间的关系。

(3)塑性应变:指材料在一定应力下发生塑性变形的应变。

(4)蠕变:指材料在长时间作用下,温度较高的条件下发生的塑性变形。

(5)疲劳:指在循环应力作用下,材料会发生很小的变形或破裂的现象。

(6)冲击:指材料在突然受到较大应力作用时发生的短暂的变形或破坏。

2.制图和标志(1)有关制图:包括机械零件的投影方法、剖视图、断面图等内容。

(2)机械标志:包括尺寸标注、公差标注等。

3.运动学(1)运动分析:机械运动的分析与描述,包括速度、加速度等。

(2)运动关系:包括直线运动、转动运动的关系,如位移、速度、加速度的计算与关系。

4.动力学(1)动力学分析:机械系统的力学分析方法,包括受力分析、运动方程的建立等。

(2)牛顿定律:牛顿的三大运动定律,描述了物体运动与受力之间的关系。

5.机械设计与结构(1)机械设计:包括机械元件的设计、机械系统的设计等。

(2)机构设计:描述机械元件之间的相对运动关系的设计。

(3)结构设计:机械元件的外形设计、支撑方式、安装方式等。

6.机械零件与加工工艺(1)机械零件:包括轴、轴套、齿轮、联轴器等。

(2)零件加工工艺:包括车削、铣削、磨削、冲压等。

7.机械传动与控制(1)机械传动:包括齿轮传动、带传动、链传动等。

(2)机械控制:包括摇杆、凸轮、连杆机构等。

8.液压与气动传动(1)液压传动:液体作为传动介质的传动方式,包括液压缸、液压马达等。

(2)气动传动:气体作为传动介质的传动方式,包括气缸、气动阀等。

9.机械制造工艺(1)机械制造:包括铸造、锻造、焊接、热处理等。

(2)数控加工:数控机床的操作、编程与加工工艺。

以上是机械设计的一些基础知识点的总结和归纳,对于机械设计师来说,掌握这些知识点是非常重要的基础。

大脑的基础知识大脑基本知识1、人类的大脑没有那么“大”虽然相比别的动物而言,人类的大脑相较于身体的占比已经非常大了。

但我们的大脑并不像很多人理解的那么大。

其体积大概约为一个成年人拳头的大小。

这与很多人理解中大脑的大小不同,因为很多人会把头的大小类比做大脑的大小,而实际上,我们的头里面,除了大脑,还有口腔、鼻腔、眼睛等其他器官。

因此实际上我们的大脑要比我们的头小很多。

2、大脑占身体体重的2~3%,却要消耗20%以上的能量成年人的大脑约3斤左右,只占身体体重的2~3%,但却会消耗20%以上的能量,是人体耗能最高的一个器官。

值得一提的是,即使不去主动做什么事情,大脑依旧会消耗非常多的能量。

3、神经元是大脑的基本组成单元神经元以网状的方式连接起来,当你在思考的时候,信息在这些网状的神经元里面连接、互相传递信息。

4、大脑的外层有很多的褶皱、是灰色的大脑外层是灰色的,由灰质组成,而里面是白色的,由白质组成。

值得一提的是,虽然大多数对大脑的介绍都是说大脑表层是灰色的,这是对人类死亡之后大脑观察的结果。

而实际上人活着的时候,其大脑外层看起来是粉色的,这是由于大脑分布着密集的血管。

大脑的外层看起来就和核桃一样,有非常多的褶皱。

这是由于神经元生长的速度经远远超过了人类颅骨内体积增加的速度,于是大脑皮层开始折叠,形成充满褶皱和沟回结构的表面。

这些褶皱和沟回结构大大增加了新皮层的表面积(容纳更多的神经网络)。

有研究者曾将爱因斯坦的大脑和其他85个大脑进行了比较,结果显示,虽然这位伟大科学家的大脑体积正常,重1230克(比平均成年人的大脑还轻一些),但是爱因斯坦大脑的某些区域包含大量褶皱。

目前有很多学者认为,真正决定一个人是否聪明的,就是大脑神经元的数量及其连接的密集程度,这些神经元组成的大脑皮层用肉眼看起来话,就是非常多的褶皱。

当然了,人的聪明程度到底是由什么决定的,目前还无法完全的确定。

5、大脑是以电信号和化学信号传递信息的大脑传递信息的速度可以达到300米/秒,这个速度和喷气式飞机,或者火箭起飞时的速度一样快。