橡胶的硫化及成型讲义加工技术

- 格式:ppt

- 大小:1.12 MB

- 文档页数:18

第35卷第3期2008年3月世界橡胶工业W orld Rubber I ndustry Vo.l 35No .3:45~49M ar .2008新书连载橡胶的硫化与成型技术(二十二)王作龄编译摘要: 该书系编译自由日本橡胶协会模具分会编写、日本工业调查会于2004年11月出版的 !∀ 用金型技术 一书。

全书共分10章:模具工业动向、橡胶与弹性体、橡胶与弹性体的硫化方法及其进步、模具内胶料流动和硫化行为与模具设计的关系、配炼与配方设计、模具设计、橡胶制品模具、模具制作、脱模与防止污染、硫化事故与对策。

关键词: 橡胶;硫化;成型;模具设计;模具制作中图分类号:TQ 330.4,TQ 330.6,TQ 330,TQ 334文献标识码:E 文章编号:1671-8232(2008)03-0045-05编译者简介:王作龄(1938-),男,山东青岛人,高级工程师,长期从事橡胶科技情报研究,日文科技文献翻译及审定工作。

10.3.5 硫化(1)模具结构 关于硫化模具的结构需要考虑的问题如下:硫化制品脱模时,模具与制品之间呈似真空的结构,往往会造成脱模困难,且制品易带外伤;模腔终点由于没有排气道,胶料流动的端头容易产生气泡、缺损、疵点或橡胶变质等质量缺陷;调节混炼胶流动的模具的表面状态的维持,例如,对于模具表面呈切削痕样的线状表面,在与线状成直角方向上出现胶料流动困难的现象;包括胶边的周围在内,应能保持均匀的压力;导柱、脱模销应能与衬套之间精确地配合一致;应能保持与热板接触的模具外表面的平滑性;应为容易清洗和修补的模具结构或装配式结构。

(2)硫化机的能力 指对于加压方向投影面积可得到所需的硫化压力。

该压力由模具受压面积与所用硫化机柱塞面积之比确定。

(3)温度调节装置 必须正确地测量、调节模具的温度,感温元件往往因老化而变得不敏感。

要预先检查调温装置与模腔表面温度的一致性。

此外,必须注意加热器的断线问题。

(4)硫化温度与时间 对设定的硫化温度和硫化时间须予以确认。

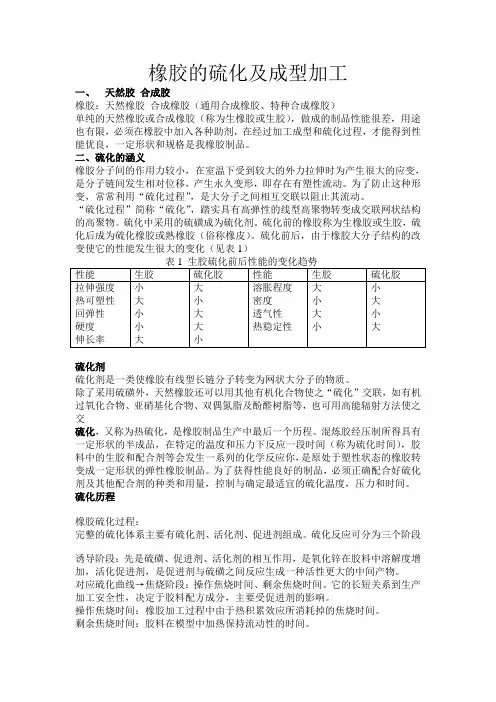

橡胶的硫化及成型加工一、天然胶合成胶橡胶:天然橡胶合成橡胶(通用合成橡胶、特种合成橡胶)单纯的天然橡胶或合成橡胶(称为生橡胶或生胶),做成的制品性能很差,用途也有限,必须在橡胶中加入各种助剂,在经过加工成型和硫化过程,才能得到性能优良,一定形状和规格是我橡胶制品。

二、硫化的涵义橡胶分子间的作用力较小,在室温下受到较大的外力拉伸时为产生很大的应变,是分子链间发生相对位移,产生永久变形,即存在有塑性流动。

为了防止这种形变,常常利用“硫化过程”,是大分子之间相互交联以阻止其流动。

“硫化过程”简称“硫化”,踏实具有高弹性的线型高聚物转变成交联网状结构的高聚物。

硫化中采用的硫磺成为硫化剂。

硫化前的橡胶称为生橡胶或生胶,硫化后成为硫化橡胶或熟橡胶(俗称橡皮)。

硫化前后,由于橡胶大分子结构的改变使它的性能发生很大的变化(见表1)硫化剂硫化剂是一类使橡胶有线型长链分子转变为网状大分子的物质。

除了采用硫磺外,天然橡胶还可以用其他有机化合物使之“硫化”交联,如有机过氧化合物、亚硝基化合物、双偶氮脂及酚醛树脂等,也可用高能辐射方法使之交硫化,又称为热硫化,是橡胶制品生产中最后一个历程。

混炼胶经压制所得具有一定形状的半成品,在特定的温度和压力下反应一段时间(称为硫化时间),胶料中的生胶和配合剂等会发生一系列的化学反应你,是原处于塑性状态的橡胶转变成一定形状的弹性橡胶制品。

为了获得性能良好的制品,必须正确配合好硫化剂及其他配合剂的种类和用量,控制与确定最适宜的硫化温度,压力和时间。

硫化历程橡胶硫化过程:完整的硫化体系主要有硫化剂、活化剂、促进剂组成。

硫化反应可分为三个阶段诱导阶段:先是硫磺、促进剂、活化剂的相互作用,是氧化锌在胶料中溶解度增加,活化促进剂,是促进剂与硫磺之间反应生成一种活性更大的中间产物。

对应硫化曲线→焦烧阶段:操作焦烧时间、剩余焦烧时间。

它的长短关系到生产加工安全性,决定于胶料配方成分,主要受促进剂的影响。

橡胶的硫化及成型加工工艺【摘要】随着我国经济的高速发展,我国橡胶工业的技术水平和生产工艺得到很大程度上的提高。

硫化是橡胶加工的主要工艺之一,在这道工艺中,橡胶经过一系列复杂的化学反应及成型加工,失去了混炼胶的可塑性具有了交联橡胶的高弹性,仅为获得优良的物理机械性能、耐热性、耐溶剂性、及耐腐蚀性能,提高橡胶制品的使用价值和应用范围。

本文以氯丁橡胶为例,介绍橡胶的硫化及成型加工工艺。

【关键字】橡胶硫化行为成型加工工艺氯丁橡胶硫化是橡胶加工最后也是最重要的一个工艺过程。

在硫化过程中,由于橡胶的化学结构发生变化,导致其物理机械性能和化学性能得到显著改进,从而成为有价值的宝贵材料。

1 硫化对结构与性能的影响未硫化时,橡胶分子是呈卷曲状的线形结构,其分子链具有运动的独立性,大分子之间是以范德华力相互作用的。

当受外力作用时,大分子链段易发生位移,在性能上表现出较大的变形,可塑性大,强度不大,具有可溶性。

硫化后,橡胶大分子被交联成网状结构,大分子链之间有主价键力的作用,使大分子链的相对运动受到一定的限制。

在外力作用下,不易发生较大的位移,变形减小,强度增大,失去可溶性。

橡胶在硫化过程中,其分子结构是连续变化的,如交联密度在一定的硫化时间内是逐渐增加的。

硫化时所发生的化学反应是比较复杂的,交联反应和降解反应都在发生,交联反应使橡胶分子成为网状结构,降解反应使橡胶分子断键。

在硫化初期以交联为主,交联密度增加,到一定程度降解反应增加,交联密度又会下降。

硫化过程的橡胶分子结构的变化显著地影响着橡胶各种性能。

橡胶的各种性能随硫化时间的增加而有一定规律的变化。

上图说明在一定硫化时间内,永久变形随硫化时间的增加而逐渐下降;硬度随硫化时间的增加而逐渐增高;拉伸强度、定伸应力、弹性当增高到一定值后边便开始下降。

这些规律都是由于在硫化过程中橡胶分子链产生交联度不同所致。

以氯丁橡胶(CR)为例,随硫化程度的提高:1)力学性能:弹性、定伸强度、撕裂强度、硬度提高。