整理整顿现状图片解读

- 格式:ppt

- 大小:4.75 MB

- 文档页数:14

1 .车间门口无安全警示标志

整改情况:已经张贴警示标志

2.气瓶无防震圈,无防倾倒措施

整改情况:已经安装防震圈,加装防倾倒措施

3. 门口电闸无盖且无安全警示标志

整改情况:已经安装盖子,张贴安全警示标志

4. 灭火器旁堆放杂物

整改情况:已经将杂物清理

5.防脱钩装置已坏

整改情况:更换防脱钩装置

6. 工人没有佩戴个人防护用品

整改情况:工人已经佩戴个人防护用品

7.油漆应放在指定区域

整改情况:已经将油漆放在指定区域

8.配电盒没盖,且没有安全警示标志

整改情况:已经安装盖子,张贴安全警示标志

9.没有用防爆灯

整改情况:已经更换防爆灯。

对仓库现状的分析和整理整顿方案及目标一、现状分析:1. 零件取放,寻找时间较长。

2.现场混乱,该保管的零部件没有保管,不该保管的零件一大堆,废旧电线、减速机、零件、坏电机、锅碗瓢盆等一大堆,非生产用品占用了50%以上的仓库库存;而且分不清哪些是合格产品哪些是非合格产品。

螺丝分类不清,工具类摆放混乱。

3.原材料出仓处于失控状态,车间半成品到处乱放,使材料成本无法有效监控。

4.工具类完全失控,车间角落到处都有工具,不能找到所需工具。

二、解决方案:1.彻底的整理,只留下有用零件。

2.确定放置的场所,零件放置100%的定位。

3.规定摆放零件的方法:零件按类型或机型分开摆放以便于拿取,先进先出。

4.建立原材料仓库。

5.定期进行物料盘点,早发现问题早解决,要严禁做假帐,务必保证帐、物、卡的一致性。

三、整理目标:1.做好库位管理,便于准确、快捷的寻找物料,要求15秒内找到所需要零件的位置。

无论是谁都可以把零件找到和放回。

2.工作场所一目了然,消除混料的差错。

3.减少库存,节约资金。

4.减少库存管理及盘点时间的浪费。

5.建立出仓及进仓流程。

四、仓库整理整顿步骤:1.盘点需要生产、仓库、技术人员共同参加,把物品分为有用、无用、闲置三类。

2.清理整理好有用物件,必须做到帐、物、卡一致,清除无用物品,减少或另外储放长期无用的闲置品。

3.管理1)领料:依据计划出仓,按照出仓流程,相关人员做好审批和签收手续。

2)入库:按生产计划进仓,质检员检查合格后,才办理进仓手续。

3)库存:盘点帐、物、卡后如发现或多或少的情况,必须查明原因。

五、详细整理顺序日程1. 第一期1)场地规划及区分出有用和无用及闲置物品。

2)临时移出部分物件及部分物品的分流。

3)货架的编区定位定编及分类。

如:工具类、标准件类、螺丝类、外购件类、自制件类等。

4)按货架的定位定编定号排放各类零件及帐物卡的一致性。

5)车间工具重新回库并登记重新发放。

6)建立原材料仓库,并进行分类摆放,及安装铁丝网。

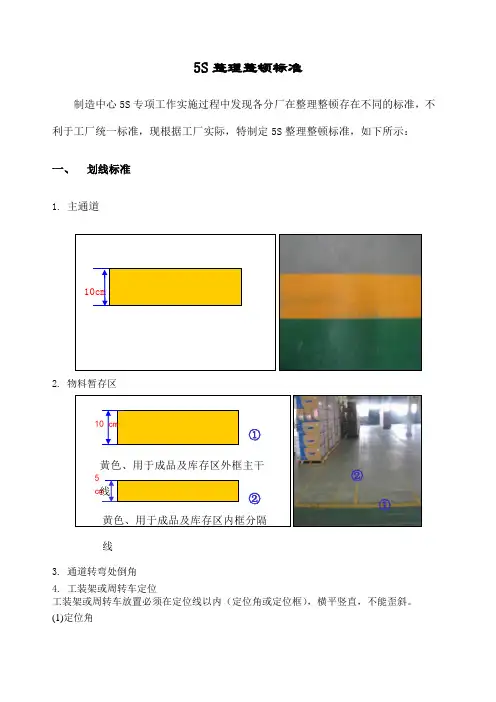

5S 整理整顿标准制造中心5S 专项工作实施过程中发现各分厂在整理整顿存在不同的标准,不利于工厂统一标准,现根据工厂实际,特制定5S 整理整顿标准,如下所示: 一、 划线标准1. 主通道2. 物料暂存区3. 通道转弯处倒角4. 工装架或周转车定位工装架或周转车放置必须在定位线以内(定位角或定位框),横平竖直,不能歪斜。

(1)定位角线②①(2) 定位框风扇、花盆,焊枪工装使用圆型标识5. 不合格物料区,欠产尾数区(1)总装线根据实际情况设置不合格物料区及欠产尾数区,区域使用红色警戒色,欠产尾数半成品及物料只能在区隔内放置,并做好标识。

(2)不合格物料必须有明确的放置位置,并及时清退,不能随便摆放。

6. 设备、消防设施使用警戒线7. 生产区与线边物料区必须使用黄线分割区分。

5cm黄色隙5cm10 cm5cm9o5cm 5cm二、 物料存放标准1. 物料必须定位置(物料位置便于员工拿取,避免弯腰,180°转身)使用工装(周转箱)或周转车存放,不得把物料或周转箱直接堆放在地板上。

2. 岗位上只允许放置当前作业的物料,上一单作业的物料必须清理出生产区置于欠产尾数区标识存放。

3. 转机时必须采用双箱的方法将多余物料清走;4、有物料就必须有标识,同一种容器不允许装有两种以上物料。

4. 总装线根据实际设置螺钉架分类标识存放螺钉。

5. 海绵件需要制作海绵存放架,按作业号分类标识,小单海绵件使用胶箱存放。

6. 损坏的工具,快速接头要放到待维修胶箱标识。

三、 工具存放标准工具柜及返修线的工具必须定位,不能随意摆放;四、 工装架存放标准1、参观路线周围物料摆放整齐有序,道路通畅,地面干净整洁;2、工位架上返回处不能放置满箱物料,只能存放空胶箱; 转产标识 回收箱 发放箱小件物料每车一作作业物料3、工装物料摆放整齐,通道边工装物料摆放不压黄线,摆成一条直线。

4、垃圾桶统一标准,边缘上无牛皮癣,有工装必有定位并按定位摆放。

整改前:1 个别灭火器被杂物阻挡,

取用不易

37

37

整改后:1灭火器周围杂物清理干净

37

37

整改前 2 .个别消火栓周围有杂物,道路不通畅

37

37

整改后 2 .消火栓周围杂物清理干净,保持道路通畅

37

37

整改前:3 .个别消火栓内有杂物设备

37

37

整改后:3 .消火栓内杂物设备清理干净

37

整改前:1 .起重设备吊钩未配置防脱钩措施

37

37

37

整改后:1 .起重设备吊钩配置防脱钩措施

37

37

整改前:2 .砂轮机未安装防护罩

37

37

整改后:2 .砂轮机已经安装防护罩

37

37

整改前:1 .个别插座脱落,未固定

37

37

整改后:1 .插座已经固定

37

37

整改前:2 .配电箱周围有杂物

37

37

整改后:2 .配电箱周围杂物清除干净。

37

37

整改前:1 ,企业未彻底执行粉尘清扫制度,现场粉尘较严重

37

37

整改后:1 ,企业彻底执行粉尘清扫制度,现场粉清理干净。

37

37

整改前:2 .作业平台部分区域无踢脚板

37

37

整改后:2 .作业平台区域已经安装护栏。

37

37

整改前:3 .爬梯无安全警示标志

37

37

整改后:3 .爬梯已经张贴安全警示标志

37

整改前:4.存放大量油漆,未单独存放.

37

37

整改后:4.存放的大量油漆,已经单独存放.

37。