电石炉炉气净化技术

- 格式:doc

- 大小:24.50 KB

- 文档页数:6

30000KV A电石炉炉气净化岗位操作规程文件编号:版本:A 分发号:审核:日期:批准:日期:受控状态:持有者:2013年月日发布 2013年月日实施修订状态:电石炉炉气净化岗位操作规程一、岗位基本任务1、负责电石炉净化系统的开车、正常运行、停车操作,实现炉气利用和烟气达标排放。

2、负责电石炉净化系统的相关参数调整工作。

3、负责电石炉净化系统的控制操作。

4、负责净化系统运行工作的管理。

5、负责岗位的设备巡视。

二、操作方法1、开车前的准备及检查工作1.1过滤器启动前的准备及检查工作1.1.1检查所有氮气管路是否连通,特别是链板机及各电机用于轴密封的氮气。

1.1.2检查电机的旋转方向,如反转,应调整到正确的旋向。

1.1.3必须在开始检查、维修之前切断电源。

1.1.4必须在开始检查、维修之前用氮气置换、排放一氧化碳,在确定一氧化碳化验结果为0后,使用压缩空气对过滤器内进行清扫,保证过滤器内的氧气含量>18%。

1.1.5过滤器必须在检查、维修之前从约200℃的操作温度冷却下来。

1.1.6启动后检查和调整粗气风机的转速(压力调节阀)将电石炉的炉压控制到规定的压力。

1.2粗气风机、净气风机、冷却风机启动前的准备检查工作1.2.1检查电机转动方向是否正常,用手盘动是否灵活。

1.2.2检查冷却水有无渗漏,冷却水系统是否正常工作。

1.2.3检查油箱的油面是否正常。

1.2.4检查传动三角带与皮带轮是否正常配套及松紧程度。

1.2.5检查各螺栓是否坚固。

1.2.6检查皮带罩是否安置合适,有无擦碰皮带现象。

1.2.7检查轴承润滑是否合适,达到润滑系统正常要求。

1.2.8启动风机时检查风叶有无异常震动。

1.2.9检查是否有工具或其他物品遗忘在风机内或管道内。

1.2.10启动风机时要用钳式电流表检查风机电机三相是否平衡。

1.3各仪表连接、控制系统检查无误。

1.4对其它设备进行检查,保证完好。

1.5检查氢、氧分析仪是否开启。

一、目的:为规范和统一40000KVA密闭电石炉相配套的净化系统运行操作,减少及杜绝生产事故的发生,指导净化系统控制操作。

二、范围:本作业指导书适用于40000KVA密闭电石炉配套的净化系统的操作和技术管理。

三、职责:正确指导生产,杜绝生产事故的发生。

四、炉气净化作业流程:正常生产的电石炉的炉气温度一般在450~750℃之间(温度的差别取决于电石炉负荷的高低、电极裸露多少以及料面板结状况而定),经过水冷烟道进行初级降温后,进入一级旋风除尘器和三级空气冷却器再次进行降温至240℃~260℃,经粗气风机升压后并列进入三台过滤器中,过滤器内安装有耐高温过滤袋,将炉气中的粉尘过滤下来,在这之前,旋风除尘器和空冷器已将大颗粒粉尘滤下,然后再由过滤器将炉气中的粉尘全部去除后从过滤器出来的气体,则称为净气。

净气被净气风机送往净气烟囱排空或炉气压缩岗位处理后外送至电厂及化工利用。

净化气体在电石炉及净化系统全密闭的状态下生成,炉气的温度可以通过控制冷却风机开启的数量来调节,使炉气温度控制在240~260℃之间运行。

从空冷器和过滤器滤下的粉尘集中于空冷器和过滤器下部锥体,经卸灰阀进入链板输送机,再经过链板机被输送到粉尘总仓,当粉尘量达到一定时,由粉尘总仓下部的卸灰阀控制卸灰,卸灰时必须使用氮气进行清扫,从而保证卸灰时的顺畅。

五、炉气介绍:1、密闭炉炉气的产生:炉气是生石灰与炭材在高温下生成电石的同时,产生的气体,炉气是电石生产中的副产品,由于密闭电石炉的炉盖密封的作用,并且操作时始终保持正压状态,因此生成的炉气成份主要是CO(一氧化碳)。

按照理论计算,每吨电石在冶炼过程中产生的炉气量约为400m3。

2、密闭电石炉的炉气成份:成份(体积):预计大致组成(%)一氧化碳 CO 60~90%2~12.5%氢气 H21~2%甲烷 CH4二氧化碳 CO2~8%22~12%氮气 N2氧气 O0.2~0.6%23、一氧化碳的用途:一氧化碳的用途非常广泛,主要用途有以下几点:①、一氧化碳与氯气合成光气,可以生产高效农药。

密闭电石炉炉气综合利用工艺总结密闭电石炉是一种传统的炼焦设备,其主要产物为炉气和焦炭。

炉气由于其高热值和丰富的化学成分,一直被视为一种重要的能源资源。

为了充分利用炉气,提高电石炉的能源效率和环保性,密闭电石炉炉气综合利用工艺应运而生。

本文将对密闭电石炉炉气综合利用工艺进行总结和分析。

一、密闭电石炉炉气的组成和性质密闭电石炉炉气的主要组分为CO、H2、CH4、N2、CO2、H2O等,其中CO和H2是其主要成分,占总量的90%以上。

炉气的热值通常在5-6MJ/Nm3之间,高热值炉气的热值可达到10MJ/Nm3以上。

炉气的温度和压力也是其重要性质之一,一般炉气的温度在250-400℃之间,压力在0.1-0.3MPa之间。

二、密闭电石炉炉气综合利用的工艺流程密闭电石炉炉气综合利用的工艺流程主要包括炉气净化、炉气发电、炉气液化和炉气利用等环节。

其中,炉气净化是整个工艺流程的关键环节,其作用是去除炉气中的硫化氢、氨、苯等有害物质,保证后续工艺的正常进行。

1、炉气净化炉气净化主要包括干法和湿法两种方式。

干法净化主要是通过吸附剂吸附有害物质,常用的吸附剂有活性炭、分子筛、活性氧化铝等。

湿法净化则是将炉气通过水中,利用水的溶解作用去除有害物质,常用的湿法净化方式有洗涤塔法、喷淋法等。

2、炉气发电炉气发电是利用炉气中的CO和H2等气体,通过燃烧发电。

炉气发电的优点是能够将炉气中的能源充分利用,同时还能够减少CO2的排放。

常用的炉气发电技术有燃气轮机、内燃机、微型燃气轮机等。

3、炉气液化炉气液化是将炉气中的CO、H2等气体通过压缩、冷却等方式,将其转化为液态炉气。

炉气液化的优点是能够将炉气中的能源储存起来,方便运输和使用。

常用的炉气液化技术有制冷液化法、吸附液化法等。

4、炉气利用炉气的利用方式多种多样,常见的利用方式有炉气发电、炉气液化、炉气制氢、炉气制甲醇等。

其中,炉气发电和炉气液化是炉气综合利用的主要方式,具有广泛的应用前景。

电石炉烟气除尘改造方案

电石炉在工作过程中产生大量的高温烟气,并在烟气中包含了大量的粉尘。

根据我公司长期在环保除尘工程改造中所取得的经验,以及成熟的除尘器制造、安装技术。

现提出以下改造方案:

1、我公司将选用脉冲布袋除尘器,滤袋材质将选用氟美斯

V型滤袋。

其可长期在260℃环境工作,瞬间工作温度可达到300℃。

2、为了更好的除尘效果和延长滤袋的使用寿命,在除尘器

进气口前段加装空气冷却器,将通过自动化仪表来进行自然冷却或强制冷却管道内的高温烟气,使进入除尘器内的含尘烟气温度不高于滤袋的工作温度。

3、通过PLC智能电控系统来控制除尘器的工作流程。

选

用单片机无触点脉冲控制仪来控制清灰工作,以保证除尘器的工作效率。

4、卸灰系统选用星形卸灰阀,通过PLC智能电控系统来

控制。

5、根据用户提出的技术参数,结合现场的实际情况,我公

司在保证除尘效果的前提下,将风机容量减少到原有风机功率的50%。

为用户大大降低了运行成本。

表1

脉冲袋式除尘器型号规格及基本参数格式表。

电石炉净化简述退气操作流程及注意事项下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!一、操作流程1. 确认电石炉净化装置的状态:首先需要确认电石炉净化装置的状态是否正常,包括设备是否处于正常工作状态、仪表是否显示正常。

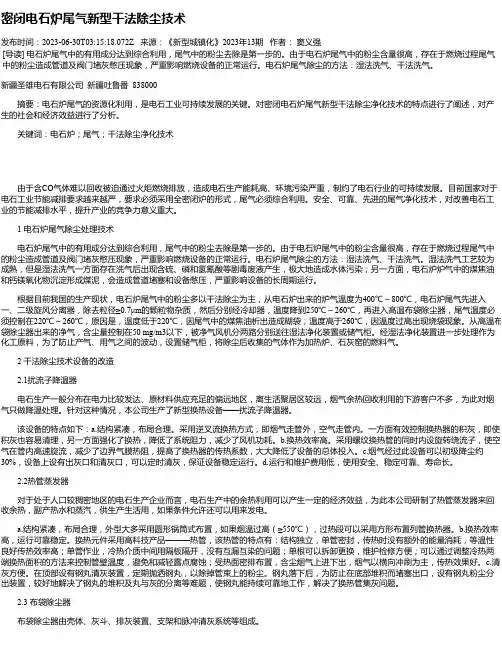

密闭电石炉尾气新型干法除尘技术发布时间:2023-06-30T03:15:18.072Z 来源:《新型城镇化》2023年13期作者:窦义强[导读] 电石炉尾气中的有用成分达到综合利用,尾气中的粉尘去除是第一步的。

由于电石炉尾气中的粉尘含量很高,存在于燃烧过程尾气中的粉尘造成管道及阀门堵灰憋压现象,严重影响燃烧设备的正常运行。

电石炉尾气除尘的方法:湿法洗气、干法洗气。

新疆圣雄电石有限公司新疆吐鲁番 838000摘要:电石炉尾气的资源化利用,是电石工业可持续发展的关键。

对密闭电石炉尾气新型干法除尘净化技术的特点进行了阐述,对产生的社会和经济效益进行了分析。

关键词:电石炉;尾气;干法除尘净化技术由于含CO气体难以回收被迫通过火炬燃烧排放,造成电石生产能耗高、环境污染严重,制约了电石行业的可持续发展。

目前国家对于电石工业节能减排要求越来越严,要求必须采用全密闭炉的形式,尾气必须综合利用。

安全、可靠、先进的尾气净化技术,对改善电石工业的节能减排水平,提升产业的竞争力意义重大。

1 电石炉尾气除尘处理技术电石炉尾气中的有用成分达到综合利用,尾气中的粉尘去除是第一步的。

由于电石炉尾气中的粉尘含量很高,存在于燃烧过程尾气中的粉尘造成管道及阀门堵灰憋压现象,严重影响燃烧设备的正常运行。

电石炉尾气除尘的方法:湿法洗气、干法洗气。

湿法洗气工艺较为成熟,但是湿法洗气一方面存在洗气后出现含硫、磷和氢氰酸等剧毒废液产生,极大地造成水体污染;另一方面,电石炉炉气中的煤焦油和钙镁氧化物沉淀形成煤泥,会造成管道堵塞和设备憋压,严重影响设备的长周期运行。

根据目前我国的生产现状,电石炉尾气中的粉尘多以干法除尘为主,从电石炉出来的炉气温度为400℃~800℃,电石炉尾气先进入一、二级旋风分离器,除去粒径≥0.7μm的颗粒物杂质,然后分别经冷却器,温度降到250℃~260℃,再进入高温布袋除尘器,尾气温度必须控制在220℃~260℃,原因是,温度低于220℃,因尾气中的煤焦油析出造成糊袋;温度高于260℃,因温度过高出现烧袋现象。

第一章净化岗位任务净化岗位任务将电石炉产生的尾气经过净化装置净化除尘后送到气烧窑。

净化岗位概念控制压力和温度,稳定两个指标(CO含量≥65%,流量≥3000m3/h)。

净化岗位职责净化岗位定编定员净化中控每班每车间一人净化巡检每班每车间各二人岗位职责1.电石炉产生的尾气进行净化除尘。

2.保证送往石灰窑燃烧的尾气指标正常。

3.保证各类净化装置的运行正常。

4.本岗位卫生区域的打扫。

净化巡检路线净气风机空冷风机埋刮板机过滤器空冷器粗气风机水冷蝶阀第二章工作原理电石尾气净化岗位工作原理利用旋风除尘器和布袋出尘器将电石炉尾气中的粉尘由含尘量:50-150g/ Nm³降至:50mg/ Nm³以内。

净化系统设计原理利用旋风除尘器和布袋出尘器将电石炉尾气中的粉尘由含尘量:50-150g/ Nm³降至:50mg/ Nm³以内。

第三章工艺流程净化系统工艺流程图流程简述电石炉产生的尾气温度在600℃~850℃,经过两级旋风空冷除尘器冷却,将气体冷却至200℃~265℃之间,同时将气体中大颗粒的粉尘捕集下来。

温度控制在200℃~265℃之间主要原因是:一、防止焦油在低于200℃时析出,堵塞管路;二、防止温度过高,损坏过滤器及风机设备等,经过滤器除尘过的气体经风机增压后送至气烧石灰窑使用。

电石炉尾气经旋风冷却器冷却后进入布袋过滤器过滤,过滤后的气体经净气风机输送至增压风机将气体增压至气烧石灰窑所需压力后进入气烧石灰窑燃烧,过剩气体可通过泄放烟囟或气烧窑上放空排出。

经旋风空冷除尘器滤下的粉尘和布袋过滤器同滤下的粉尘由密封式链板机输送至粉尘总仓。

整个系统的泄压、防爆均采用计算机自动控制,系统设有几个切换点,如:过滤器入口温度高、气体中氢含量高、气体中氧含量高等危及人身及设备安全的信号,计算机即刻将净化系统切断,将气体从荒气管道放空等等。

第五章工艺指标炉压30~-20Pa过滤器入口压力0.1~3KPa过滤器进出口压差<3KPa过滤器入口温度160~265℃污氮过滤器出口氧含量<2%氢气含量≤16%氧气含量≤2%灰仓料位20%-80%净气出口尾气温度≥180℃第六章正常操作要点第一节操作要点概念化净化操作概念:控制压力和温度,稳定两个指标(CO含量≥65%,流量≥3000m3/h)。

电石车间净化操作规程作业指导书1岗位任务将30MVA密闭电石炉产生的炉气,经炉气净化系统冷却降温、除尘净化后,根据生产需要将合格的炉气送至水洗工序直到气柜。

2岗位工艺要求参数控制温度:高温入口温度:400—750℃过滤器入口温度:180—280℃过滤器出口温度:70—110℃控制压力:过滤器入口压力:1—2kPa过滤器出口压力:3—4kPa氮气压力:≥0.3MPa气体浓度:CO含量≥65% H2含量≤16% O2含量≤1%灰仓料位:20%—80% 3岗位职责3.1把电石炉产生的炉气进行净化除尘。

3.2保证送往用气单位使用的炉气指标合格。

3.3保证各类净化装置的运行正常。

3.4保证本岗位卫生区域清洁。

4净化巡检路线粗气风机净气风机埋刮板机布袋过滤器空冷器空冷风机水冷蝶阀水冷烟道水路5工艺流程及工作原理密闭电石炉产生的炉气正常温度在750℃以下,经过水冷管道、重力沉降室、旋风除尘室、列管空冷器后炉气温度控制在180℃-280℃之间,此时烟气通过布袋过滤器(容器内装有耐高温透气性布袋)过滤后含尘浓度控制在50mg/Nm3以内甚至更低的数值。

电石炉炉气首先通过重力沉降室、旋风除尘室将一部分电石粉尘收集下来,以减少后序系统的负载,经列管空冷器降温后通过粗气风机加压送入布袋过滤器过滤,过滤后的气体通过净气风机抽出进行放散、反吹或送至用气单位(净气风机后安装有反吹管道,利用自身煤气对布袋定时进行反吹清灰)。

过滤后的粉尘由密封式埋刮板机输送至灰仓。

6开停车操作根据国家对环保的要求,公司对电炉净化系统操作规定如下:电石炉只要处于送电状态,净化系统就必须开启,即电石炉送电就必须开启净化系统;除特殊情况外电石炉不得打开主烟道蝶阀进行排放;净化系统只有在电石炉停电时才能停止运行。

6.1开车前的准备工作:6.1.1对净化系统密封式埋刮板机进行检查,保证能够正常运行。

6.1.2对净化系统各风机(粗气风机、净气风机、空气冷却风机)油位检查,并进行手动盘车3圈,确保能够正常运行。

电石炉尾气净化系统培训教材电石炉尾气净化系统培训教材前言净化系统在电石公司电石循环产业链中,占据着很重要的位置。

如果净化系统出现问题,直接影响到石灰、兰炭和电石的产量。

所以说,净化系统是否能安全连续的运行是与电石公司业绩直接挂钩的。

学习和掌握净化系统的操作知识是必要的也是紧迫的。

本次主要就净化系统的操作、巡检和安全生产技术规程做讲解。

一、炉气特性电石炉生产过程中,在投料、物料焙烧、出电石等不同生产阶段的烟气温度和烟气量是不同的,可分为电石炉出炉烟尘和电石炉尾气烟尘。

电石炉尾气温度为500-850℃, 瞬间温度1000℃,含尘量100-150g/Nm3。

炉气含CO达70-90%, 是一种热值较高气体,同时含有一定量焦油等,炉气热值为2600-2700大卡/Nm3。

尾气烟尘经过降温除尘后,气体成分97%是一氧化碳,3%其他气体。

因此电石炉尾气除尘系统,也称电石炉尾气净化系统。

二、净化系统的操作设备启动前准备设备正常启动操作设备正常停车操作电炉低负荷生产,净化系统运行操作一氧化碳送气烧窑开停车操作1、设备启动前的操作炉气净化系统启动前,专业巡检人员,要对风机油位、风机的循环冷却水、风机电机、卸灰阀(电机)、刮板机(电机)、电动阀门、氮气压力、空气压力、电器自控以及所有防爆膜进行检查,一切正常后,才能启动净化系统。

风机连轴箱油位:连轴箱有无漏油,连轴箱油位不能低于油位显示窗口的1/3.造成后果:连轴箱温度过高轴承损坏。

风机的循环冷却水:风机连轴箱的循环冷却水在二楼集水槽处观察净化风机的循环冷却水回水是否正常(有无回水)。

造成后果:连轴箱轴承温度过高轴承损坏。

卸灰阀:净化巡检时观察卸灰阀是否工作(电机是否烧坏、卸灰阀内部卡死)。

电机烧坏时及时更换电机,卸灰阀内部卡死时必须排除故障,排除不了及时更换卸灰阀。

造成后果:如未及时发现卸灰阀不工作可造成部分布袋烧坏和净化不能开启刮板机:在巡查过程中,如听到刮板机声音太大,应及时用扳手对刮板机机尾丝杠进行调整,防止刮板机松链卡死,造成不必要事故,一旦发现刮板机卡死,应及时通知专业人员充氮,关闭卸灰阀进行维修,如时间超过1小时,应停掉净化系统进行修复,修复后再启动净化系统。

电石炉烟气净化问题的探讨与实践发布时间:2023-03-08T03:33:31.922Z 来源:《福光技术》2023年3期作者:单文军[导读] 全密封电石炉的主要技术是从国外引进的,一般规模较大,生产效率高,但其烟气净化及热能利用至今尚未有成功的先例。

经调查全密封电石炉的烟气干法净化技术即使在发达国家也是~个难题。

其难度在于烟气温度高,粉尘细粘轻,一氧化碳含量高,焦油含量高且容易析出,烟气温度变化大等多种因素,并存在一定的危险性。

新疆圣雄电石有限公司新疆吐鲁番 838100摘要:全密封电石炉的主要技术是从国外引进的,一般规模较大,生产效率高,但其烟气净化及热能利用至今尚未有成功的先例。

经调查全密封电石炉的烟气干法净化技术即使在发达国家也是~个难题。

其难度在于烟气温度高,粉尘细粘轻,一氧化碳含量高,焦油含量高且容易析出,烟气温度变化大等多种因素,并存在一定的危险性。

关键词:电石炉;烟气净化;实践引言:电石是高耗能、高排放行业。

电石生产中,电石炉排放的烟气是最大污染源。

据测算,2018年我国电石行业排放的含尘烟气量超过700亿立方米,对生态环境造成严重危害。

采用密闭式电石炉适用于大型生产,可燃炉气从炉内引出并综合利用,避免了能源的巨大浪费和大量烟尘的直接排放,能够实现污染物的达标排放,有利于环境保护,是我国电石工业发展的方向。

一、全密封电石炉烟气特征在全密封电石炉内生产电石时,从反应方程式Ca叶3c-caC。

+co可知,同时伴随有大量的一氧化碳气体生成,由于密封炉的密封性能好,所以氧气不能进入炉内,使得烟气的组成大致如下:一氧化碳(Co)70~90%氢(H2)2~6%二氧化碳(C0:)1~3%氧(02)o. 2~1. 0%氮(N2)2~5%在实际生产中,炉气的回收量为400标准立方米/吨电石,而且炉气中粉尘含量的多少决定于原料中粉末含量和电极插入炉内的深度。

一般含尘量在130~200g/m3左右,炉气为高温气体,一般温度在400~600℃,瞬间可以达到1000℃,所以在净化的同时,还必须降温,炉气中的粉尘组成比较复杂,净化后粉尘检测分析结果如下:碳(C)12~20%氧化钙(Cao)23~3096酸不容物8~lO%三氧化二物9~lO%氧化镁(Mgo)13~18%磷(P)O. 1%硫(S)O. 18~0. 19%二、国内密封电石炉烟气体净化现状目前我国密封电石炉采用的炉气净化方法有两种;一种是洗气机法、一种是文丘里法。

电石炉炉气净化技术摘要:电石炉炉气湿法和干法处理技术的比较,炉气干法净化后除焦技术,尾气的长距离输送关键词:电石炉尾气炉气干法净化炉气除焦炉气长距离输送电石生产主要由氧化钙与焦炭在高温下反应制的,同时产生大量的一氧化碳气体,反应式为通过计算每生成1t电石约产生350Nm3纯净的一氧化碳,由于电石炉中有少量空气进入以及焦炭有少量水分蒸发等原因,产生的炉气量约为400Nm3/t电石。

炉气经过处理后可作为燃料气来用于石灰窑。

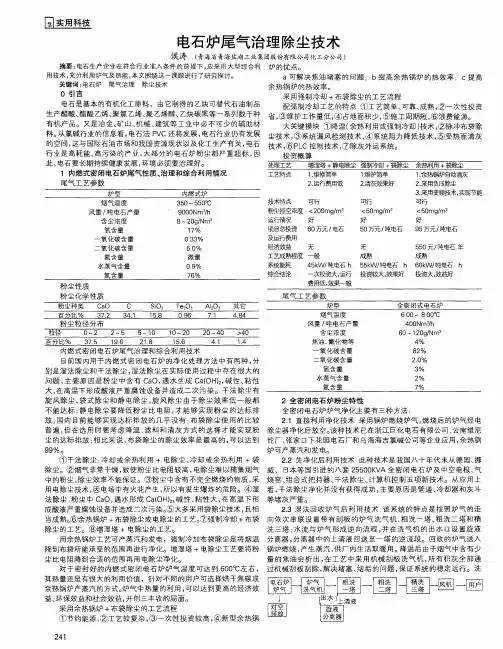

经实测,密闭电石炉的炉气主要成分及粉尘粒径,粉尘成分如表1。

平均发热量约为:13358kJ/Nm3;平均含尘浓度:50~150g/Nm3。

炉气的处理是电石炉的一个难点,目前炉气处理方法有湿法净化、干法净化及干法和湿法相结合三种。

以下就这三种方法分别说明。

目前国内电石炉基本上都是在埃肯炉的基础上改造发展起来的,炉气的处理几乎全部采用干法净化。

1 湿法净化湿法净化工艺主要采取各种水洗的方法,洗涤含尘气体,以达到净化含尘气的目的,20世纪六七十年代我国生产多采用湿法净化炉气,主要采用洗气机或文丘里精洗法的工艺流程。

洗气机法的净化系统共有主要设备30多台,处理3000Nm3/h的装置,其消耗工业用水200~300t/h,动力电消耗110kwh/小时左右,文丘里洗涤法需主要设备近20台,处理3000Nm3/h的炉气装置,其消耗治理工业用水90t/h,动力电消耗60kwh/h。

上述方法只是将炉气的粉尘处理掉,但仍需将产生的污水进一步处理,产生的污水含有氰化物及大量的固体悬浮物,其含量及组成如表4。

这部分污水必须经过处理,以防二次污染环境,常用的方法是加氯沉淀解毒及分离固体悬浮物,处理后的CN-由10~20mg/L降至0.5mg/L以下,悬浮物由1000~2000mg/L,降至100mg/L。

由于水处理过程中加入氯气,经化学反应后仍有微量余氯及微量氰化物,对自然环境仍有一些影响。

由于湿法净化的主要缺点是污水中有氰根离子,即氰化物约为20mg/L左右,必须经多级除氰化学反应装置,使氰根离子降至0.5mg/L 以下,才能达到国家污水排放标准,这种除尘方式占地面积大,投资大,同时运行费用高,不经济。

密闭电石炉除尘净化工艺流程英文回答:Process Flow of Electrolytic Manganese Furnace Fume Treatment.The electrothermal process of electrolytic manganese production generates a large amount of dust-laden gas, mainly containing particulate matter and manganese oxide. This gas needs to be effectively treated to meet environmental protection requirements. The typical process flow of closed electrolytic manganese furnace dedusting and purification is as follows:1. Electrolytic Manganese Furnace (EMF): The EMF is the source of dust-laden gas. The manganese ore is smelted in the EMF to produce electrolytic manganese. The smelting process generates a large amount of dust-laden gas containing manganese oxide and other particulate matters.2. Gas Collection Hood: The dust-laden gas generated by the EMF is collected by the gas collection hood, which directs the gas into the dust removal system.3. Primary Dust Collector: The primary dust collectoris typically a cyclone dust collector, which removes large dust particles from the gas stream. The cyclone dust collector separates the dust particles from the gas by centrifugal force.4. Wet Scrubber: The wet scrubber is a device used to remove dust particles from the gas stream using water as the scrubbing liquid. The water droplets in the wet scrubber collide with the dust particles and capture them.5. Packed Tower Scrubber: The packed tower scrubber is also known as a packed bed scrubber. It is a type of wet scrubber with a packed bed of plastic or ceramic material inside the tower. The gas stream passes through the packed bed, where it comes into contact with the scrubbing liquid. The scrubbing liquid flows down the packed bed, and the dust particles are captured by the scrubbing liquid.6. Venturi Scrubber: The venturi scrubber is a type of wet scrubber that uses a high-velocity gas stream to create a Venturi effect. The Venturi effect causes the gas stream to accelerate, which creates a low-pressure area in the scrubber. The scrubbing liquid is injected into the low-pressure area, and the dust particles are captured by the scrubbing liquid.7. Electrostatic Precipitator (ESP): The ESP is a device that uses electrostatic forces to remove dust particles from the gas stream. The ESP consists of a series of electrodes, which are charged with high voltage. The dust particles in the gas stream are charged as they pass through the ESP, and they are then attracted to the oppositely charged electrodes.8. Fan: The fan is used to provide the necessary flow of gas through the dust removal system. The fan can be located at the inlet or outlet of the dust removal system.9. Stack: The stack is used to discharge the treatedgas to the atmosphere. The stack must be designed to meet the environmental protection requirements.中文回答:密闭电石炉除尘净化工艺流程。

电石炉炉气净化技术

摘要:电石炉炉气湿法和干法处理技术的比较,炉气干法净化后除焦技术,尾气的长距离输送

关键词:电石炉尾气炉气干法净化炉气除焦炉气长距离输送中图分类号:tql61 文献标识码:a 文章编号:1672-3791(2012)10(a)-0075-02

电石生产主要由氧化钙与焦炭在高温下反应制的,同时产生大量的一氧化碳气体,反应式为ca+3ccac2+co,通过计算每生成1t 电石约产生350nm3纯净的一氧化碳,由于电石炉中有少量空气进入以及焦炭有少量水分蒸发等原因,产生的炉气量约为400nm3/t

电石。

炉气经过处理后可作为燃料气来用于石灰窑。

经实测,密闭电石炉的炉气主要成分及粉尘粒径,粉尘成分如表1。

平均发热量约为:13358kj/nm3;平均含尘浓度:50~150g/nm3(如表2、表3)。

炉气的处理是电石炉的一个难点,目前炉气处理方法有湿法净化、干法净化及干法和湿法相结合三种。

以下就这三种方法分别说明。

目前国内电石炉基本上都是在埃肯炉的基础上改造发展起来的,炉气的处理几乎全部采用干法净化。

1 湿法净化

湿法净化工艺主要采取各种水洗的方法,洗涤含尘气体,以达

到净化含尘气的目的,20世纪六七十年代我国生产多采用湿法净化炉气,主要采用洗气机或文丘里精洗法的工艺流程。

洗气机法的净化系统共有主要设备30多台,处理3000nm3/h的装置,其消耗工业用水200~300t/h,动力电消耗110kwh/小时左右,文丘里洗涤法需主要设备近20台,处理3000nm3/h的炉气装置,其消耗治理工业用水90t/h,动力电消耗60kwh/h。

上述方法只是将炉气的粉尘处理掉,但仍需将产生的污水进一步处理,产生的污水含有氰化物及大量的固体悬浮物,其含量及组成如表4。

这部分污水必须经过处理,以防二次污染环境,常用的方法是加氯沉淀解毒及分离固体悬浮物,处理后的cn-由10~20mg/l降至0.5mg/l以下,悬浮物由1000~2000mg/l,降至100mg/l。

由于水处理过程中加入氯气,经化学反应后仍有微量余氯及微量氰化物,对自然环境仍有一些影响。

由于湿法净化的主要缺点是污水中有氰根离子,即氰化物约为20mg/l左右,必须经多级除氰化学反应装置,使氰根离子降至0.5mg/l以下,才能达到国家污水排放标准,这种除尘方式占地面积大,投资大,同时运行费用高,不经济。

2 炉气的干法净化技术

炉气的干法净化技术自2002年青海东胜化工有限公司成功运行了第一套设备后,现被电石生产单位普遍采用。

由于电石炉炉气粉尘浓度大,并含有大量焦油成分,在其输送

过程中,如处理不妥,会粘于系统中,造成堵塞,同时由于电石炉况的不正常如电极位置高低、炉料含水分超标、炉中喷料、塌料现象等事故原因,都会对干法净化装置造成较大的困难。

电石炉在炉况正常情况下,应严格控制炉盖内为微正压状态,以防空气渗入炉内,炉气净化后应设气体自动分析仪,监测o2和h2含量以及co和co2含量。

密闭电石炉干法净化系统,是由炉气粉尘净化装置和粉尘处理装置两大部分构成。

2.1 炉气粉尘净化工艺流程(如图1)

炉气是随电石的生产而产生的副产品,一般炉况比较正常时,温度应低于650℃左右,因目前布袋除尘器滤材的耐温不能超过260℃,炉气中含有大量的焦油,温度低于180℃时会有焦油析出堵塞除尘器及管道,炉气在进除尘器之前温度必须控制在260~180℃之间,系统才能正常运行。

一般进过布袋除尘器的炉气含尘浓度在50mg/nm3以下,远小于国家工业窑炉200mg/nm3的排放标准。

当净化系统不能正常工作时,炉气从事故排放烟囱向大气中排放,此种情况一般在净化系统的设备有较大故障时,才可能出现。

炉气干法净化的要求如下。

(1)由于炉气是以co为主的有毒、有害、易燃易爆气体,系统的密封性一定要好,且系统工作状态处于微正压。

(2)由于净化后的粉尘比重小,对管道角度要求高。

(3)处理气体为危险性气体,冷却器、除尘器必须要按压力容

器标准来制造。

这种干法工艺的特点如下。

(1)电石炉气中含有大量的焦油成分,而焦油在180~190℃以下时,就会凝结为液体析出和粉尘混合成很粘的混合物粘结在输送管道和设备上,极易堵塞系统,炉气温度必须保持在220~260℃之间,确保系统中焦油不被析出。

(2)此种方法设备少、造价低,净化过程中不产生含氰废水,可免去废水处理程序。

(3)除尘后的粉尘可作为二次燃料用于砖厂或水泥厂。

(4)比湿法处理经济、占地面积小。

炉气干法处理的缺点如下。

(1)炉气含有大量焦油成分,在其输送过程中如处理不妥,灰堵粘于系统中,造成管道堵塞,净化后的炉气不合适长距离输送,长距离输送时炉气管道必须要采用电伴热进行保温,长距离输送时成本比较高。

2.2 粉尘处理工艺流程

在炉气净化过程中所有的粉尘通过密闭的输送机集中到粉尘总仓,加充氮密封,通过真空吸引车可送至水泥厂或砖厂作为二次燃料。

2.3 工艺条件

炉气温度如下。

从过滤器进口到炉气输送末端,温度控制在220~260℃,防焦

油析出。

炉气管道压力控制在0~5pa。

含尘量如下。

除尘系统进口:50~150g/nm3;

除尘系统出口:50mg/nm3;

净化效率:≥99.9%。

3 干法及湿法相结合

由于单纯的干法净化炉气不适合长距离输送,在循环经济项目中炉气需要长距离输送,所以需采用干法、湿法相结合的方式。

此方法就是将干法净化的尾气通过降温除焦处理,进行输送。

干法方法同上,水洗除焦如下。

将电石炉干法除尘净化装置出来的炉气(压力为1~2kpa;粉尘含量≤50mg/nm3)经高温增压风机增压后,通入水洗塔进一步除尘、除焦油处理并进行降温,控制炉气温度≤70℃,粉尘含量≤

10mg/nm3,焦油含量≤10mg/nm3,然后经增压风机增压,炉气输送至用户。

从水洗塔洗涤下来的浊循环水经沉淀池沉降除污后循环再利用。

水洗除焦的消耗指标(单台50000t电石炉尾气)如下。

循环水补水量平均约0.25m3/knm3;

氮气用量:20nm3/knm3;

废渣:1t/a;

废水:0.25m3/knm3;

干法和湿法相结合的方式解决了炉气的长距离输送问题,废水、废渣的排是微量的,是大型的一体化项目首选的方案。