双套管与单管对比

- 格式:doc

- 大小:976.50 KB

- 文档页数:5

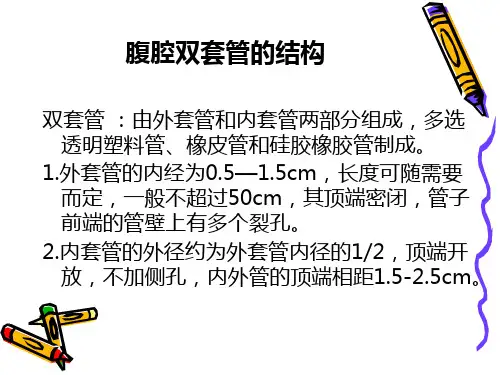

腹腔双套管的应用及护理腹腔双套管是一种用于腹腔内引流和灌洗的医疗器械。

它由两根平行的小管组成,一根用于引流,另一根用于灌洗。

腹腔双套管的引流管通常比灌洗管略长,以便引流效果更好。

腹腔双套管的应用主要是对腹腔内的液体和积气进行引流和灌洗。

它广泛应用于以下几个方面:1. 腹腔手术后引流:腹腔双套管可以用于减少手术后腹腔内的炎症浸润和积液,帮助伤口愈合、减少感染风险。

2. 腹腔感染的治疗:对于腹腔感染、腹腔脓肿等病情,腹腔双套管可以通过引流和灌洗来清除感染灶和减轻炎症反应。

3. 腹腔内出血的处理:腹腔双套管可以用于引流和清除腹腔内的出血,帮助止血和恢复腹腔的稳定。

4. 腹水的引流和治疗:对于腹水积聚的患者,腹腔双套管可以引流腹水,减轻腹胀和压迫感,并且通过灌洗可以加快腹水的吸收。

腹腔双套管的护理非常重要,以下是一些常见的护理措施:1. 定期观察:护理人员需要定期观察腹腔双套管的引流情况、引流液的性质和量,以及病人的症状变化。

如果发现异常情况,应及时报告医生并采取措施。

2. 引流管的位置固定:为了保持腹腔双套管引流的效果,护理人员需要固定好引流管的位置,避免移位和拔除。

3. 定时灌洗:如果医嘱需要对腹腔进行灌洗,护理人员需要按照医嘱的要求做好灌洗操作,并观察患者的反应。

4. 引流袋的管理:引流液应收集到封闭的引流袋中,护理人员需要定期检查引流袋的连接是否安全,避免漏液和污染。

5. 个人卫生:护理人员需要保持良好的个人卫生,勤洗手、戴手套等,以减少感染的风险。

6. 缓解疼痛:腹腔双套管的插入可能会引起不适和疼痛,护理人员可以通过适当的镇痛措施缓解疼痛。

总而言之,腹腔双套管在引流和灌洗腹腔液体和积气方面具有广泛的应用。

护理人员需要做好定期观察、引流管的固定、定时灌洗、引流袋的管理、个人卫生和疼痛缓解等护理措施,以确保腹腔双套管的正常使用和患者的安全。

单管道输送和双套管输送比较的优缺点1、输送距离①双套管输送使用于长距离 (大于 1000米 , 镇雄电厂输送距离在 500米以内;可以明显显示出它的优点,输送稳定,大出力、长距离输送;在小于 1000米的距离内输送,看不出双管比单管的明显优势2、双套管内管容易断裂、磨损, 维护困难, 安装、检修难度很大;3、双套管较单管道的成本高很多1、投入成本①双套管输送关键技术是双套管中, 双套管系统采用了特殊的管道结构形式,即管道内加了 1 个较细的小内套管 , 沿内套管一定间距开了很多口与大管相通 , 小管和大管共用同一气源②其主要特点是在输送管道上部装设有一直径较小的内管, 内管每隔一定的间距开设有一特定的扇形口, 在扇形口中间嵌有一圆形孔板来调节空气流量。

当输送管道中某处发生物料堵塞时, 堵塞前方的输送压力增高而迫使输送气流进入内管, 进入内管的压缩气流从堵塞在众多气力除灰方式 l}1,双套管气力输灰技术具有无与伦比的优势, 但有效地解决了低速浓相输送过程中容易堵管等问题, 且善 k 用于长距离输送等特点。

紊流双套管气力除灰技术在气力输送的理论研究和实际应用中,如何提高灰气混合比提高出力,降低能耗,减少空气消耗量, 是人们共同关心的一个重要课题。

而输送管中的灰气混合物的速度却是一个重要的因素, 因为流速太高会造成不必要的高能耗和高磨损率; 流速太低则易造成物料在管内的堵塞,因此,研制一个既经济又实用的系统是绝对必要的。

建立于 1934年的德国汉堡莫勒公司(MOLLER 经过多年的研究,于 80年代中期成功地解决了上述难题,把目标放在不产生堵塞的情况下, 尽可能地降低输送速度, 创造性地推出了获专利权的紊流双套管除灰系统 (简称 TFS 。

紊流双套管气力除灰系统属于正压气力除灰方式, 该系统的工艺流程和设备组成与常规正压气力除灰系统基本相同:即通过压力发送器 (仓式泵把压缩空气的能量 (静压能和动能传递给被输送物料, 克眼沿程各种阻力, 将物料送往贮料库; 但是紊流双套管系统的输送机理与常规气力除灰系统不尽相同. 主要不同点在于该系统采用了特殊结构的输送管道, 沿着输送管的输送空气保持连续紊流, 这种紊流是采用第二条管来实现的:即管道采用大管内套小管的特殊结构形式, 小管布置在大管内的上部, 在小管的下部每隔一定距离开有扇形缺口, 并在缺口处装有圆形孔板:正常输送时大管主要走灰, 小管主要走气, 压缩空气在不断进入和流出内套小管上特别设计的开口及孔板的过程中形成剧烈紊流效应, 不断挠动物料, 低速输送会引起输送管道中物料堆积, 这种堆积物引起相应管道截面压力降低, 所以迫使空气通过第二条管 (即内套小管排走, 第二条管中的下一个开孔的孔板使“旁路空气”改道返回到原输送管中, 此时增强的气流将吹散堆积的物料, 并使之向前移动, 以这种受控方式产生扰动,从而使物料能实现低速输送而不堵管。

一、气力除灰系统技术特点气力输送与传统水力输送和机械输送相比,具有明显的优点:1、节省大量冲灰水,节省资源;2、输送过程中,灰的固有活性和其它物化特性不受影响,有利于粉煤灰的综合利用;3、减少灰场占地;4、避免了灰场对地下水和周围环境的污染;5、不存在灰管结垢和腐蚀的问题;6、系统自动化程度大大提高,所需运行人员较少;7、设备简单,占地面积小,便于布置;8、输送路线选取方便,布置灵活;9、便于长距离集中和定点输送,等等。

人们普遍关心的是气力输送方式有几下严重不足:1、与机械输灰相比,动力消耗较大,管道磨损比较严重;2、输送距离和出力受到一定限制;3、管道产生堵管,给运行维护带来很大不便;4、对于正压系统,若维护不当,容易对周围环境造成污染;5、对运行人员技术素质要求比较高;6、对粉煤灰的粒度和潮湿度都有一定限制,粗大和潮湿的灰不宜输送。

其中,正压输送方式普遍困扰用户的难题就是管道磨损和堵管。

二单管与双套管比较气力输送系统的关键在于设备的选型、灰气比及能耗参数以及如何防止堵管和降低管道磨损,与传统单管输送方式相比,双套管气力输灰技术很好的解决了上述问题,下面简单介绍一下双套管技术,并与单管技术进行对比。

1、双套管输送机理双套管浓相气力输灰是一种正压浓相气力输送系统,与常规正压气力除灰相比,其最主要不同是该系统采用了特殊结构的输送管道,其工作原理是:在输灰管内上方增设一根辅助空气管,辅助空气管上每隔一定距离设置一个开口,开口中安装节流板,飞灰在输送气的作用下,以较低的速度向前运动。

当管内飞灰出现沉积时,输送空气从辅助空气管中流过,并在开口处喷出,扰动沉积下的灰,将积灰扰动吹散,使飞灰继续向前输送。

不断的挠动使飞灰输送实现密相、低速输送而不堵管,确保系统的安全可靠运行。

(1)、什么叫双套管顾名思义,两根管道套在一起组成的整体称之为双套管。

如图1所示:图1 双套管气力输灰管道示意图(2)为什么不堵管因为其特殊的内管结构:每隔一定距离开孔并安装有节流孔板。

单立管排水系统与多立管排水系统的比较研究摘要:传统的厨卫的排水系统已经明显不再适应人民的生活了,所以逐渐开发设计出了单立管排水系统和多立管排水系统。

两种排水系统相结合,共同促进人民生活水平的提高,同时排水系统的设计也要符合安全性、经济性以及人性化的要求。

本篇就结合两种排水系统的特点和技术,详细比较了二者的区别与差异。

关键词:单立管排水系统;多立管排水系统;二者区别引言随着我国建筑行业的不断发展,高层建筑中的排水使用器具也越来越多,在使用中对于排水管道的使用要求也越来越高。

排水系统的流量越来越大,因此就需要对排水立管进行合理的设计和使用,综合考虑设计、施工、造价等方面的因素进行选择。

在管网中使用的排水系统分为:单立管、双立管和特殊单立管。

其中的单立管系统是利用一根管道实现了排水和排气的双重功能,单立管主要应用在高层建筑中。

一、单立管排水系统的类型及特点随着技术的发展,单立管排水系统成为了建筑区内污水排出系统的重要管件之一,其主要特点在于:管道内的流量较大;在使用时安装方便,占用空间较少,并且相对节省了使用材料。

在单立管中的苏维脱单立管和AD 型特殊单立管,这两种管型适用性较强,因此适用范围较广。

1、苏维脱单立管排水系统在苏维脱单立管排水系统的使用中,采用气水混合产生的配件,在管道中的上部使用苏维托特制的配件,在下部使用泄压管道装置。

泄压管的使用是为了将正压区中的压力释放到负压区中,使两个区间的压力保持平衡,保证捧起水管道的整体稳定。

在进行排水的过程中利用到了混合器原理和放气器原理。

其主要特点是:利用挡板使得水流进入立管中,同时保证立管中存在气流,为整个系统提供压力所需要的流动空气,使气压的变化值保持在最小值。

经过的水流在立管内向下流通,在经过偏置管时会减小水流的速度,同时水流的方向也随之改变,水体分离,由于空气的涌入便形成了气水混合物,其下降速度较慢、比重和吸力较小,有效的减少了在下降过程中因重力原因产生的负压。

单管道输送和双套管输送比较的优缺点1、输送距离①双套管输送使用于长距离 (大于 1000米 , 镇雄电厂输送距离在 500米以内;可以明显显示出它的优点,输送稳定,大出力、长距离输送;在小于 1000米的距离内输送,看不出双管比单管的明显优势2、双套管内管容易断裂、磨损, 维护困难, 安装、检修难度很大;3、双套管较单管道的成本高很多1、投入成本①双套管输送关键技术是双套管中, 双套管系统采用了特殊的管道结构形式,即管道内加了 1 个较细的小内套管 , 沿内套管一定间距开了很多口与大管相通 , 小管和大管共用同一气源②其主要特点是在输送管道上部装设有一直径较小的内管, 内管每隔一定的间距开设有一特定的扇形口, 在扇形口中间嵌有一圆形孔板来调节空气流量。

当输送管道中某处发生物料堵塞时, 堵塞前方的输送压力增高而迫使输送气流进入内管, 进入内管的压缩气流从堵塞在众多气力除灰方式 l}1,双套管气力输灰技术具有无与伦比的优势, 但有效地解决了低速浓相输送过程中容易堵管等问题, 且善 k 用于长距离输送等特点。

紊流双套管气力除灰技术在气力输送的理论研究和实际应用中,如何提高灰气混合比提高出力,降低能耗,减少空气消耗量, 是人们共同关心的一个重要课题。

而输送管中的灰气混合物的速度却是一个重要的因素, 因为流速太高会造成不必要的高能耗和高磨损率; 流速太低则易造成物料在管内的堵塞,因此,研制一个既经济又实用的系统是绝对必要的。

建立于 1934年的德国汉堡莫勒公司(MOLLER 经过多年的研究,于 80年代中期成功地解决了上述难题,把目标放在不产生堵塞的情况下, 尽可能地降低输送速度, 创造性地推出了获专利权的紊流双套管除灰系统 (简称 TFS 。

紊流双套管气力除灰系统属于正压气力除灰方式, 该系统的工艺流程和设备组成与常规正压气力除灰系统基本相同:即通过压力发送器 (仓式泵把压缩空气的能量 (静压能和动能传递给被输送物料, 克眼沿程各种阻力, 将物料送往贮料库; 但是紊流双套管系统的输送机理与常规气力除灰系统不尽相同. 主要不同点在于该系统采用了特殊结构的输送管道, 沿着输送管的输送空气保持连续紊流, 这种紊流是采用第二条管来实现的:即管道采用大管内套小管的特殊结构形式, 小管布置在大管内的上部, 在小管的下部每隔一定距离开有扇形缺口, 并在缺口处装有圆形孔板:正常输送时大管主要走灰, 小管主要走气, 压缩空气在不断进入和流出内套小管上特别设计的开口及孔板的过程中形成剧烈紊流效应, 不断挠动物料, 低速输送会引起输送管道中物料堆积, 这种堆积物引起相应管道截面压力降低, 所以迫使空气通过第二条管 (即内套小管排走, 第二条管中的下一个开孔的孔板使“旁路空气”改道返回到原输送管中, 此时增强的气流将吹散堆积的物料, 并使之向前移动, 以这种受控方式产生扰动,从而使物料能实现低速输送而不堵管。

收稿日期:2020-10-27作者简介:王洪玉(1987—),男,内蒙古乌兰浩特人,毕业于东北林业大学,大专,助理工程师,研究方向为热能与动力工程。

DOI:10.16525/ki.14-1362/n.2021.01.67总第199期2021年第1期Total of199 No.1,2021案例分析现代工业经济和信息化Modern Industrial Economy and Informationization双套管与先导式输灰系统技术对比王洪玉(陕西国华锦界能源有限责任公司,陕西神木719319)摘要:在大型火力发电厂中,除灰系统以及输灰系统,尤其是长距离的输灰系统常采用双套管输灰系统和先导式低压节能型栓塞长距离输送系统。

为了对两种系统进行比较,文章对国内已投运、涉及双套管长距离输灰的华能大坝电厂、国华宁东电厂、郑东热电厂,以及采用先导式低压节能型栓塞长距离输送系统的国华徐州电厂和寿光金太阳热电厂进行实地调研,对比两种输灰系统的优劣,以供参考。

关键词:双套管输灰系统;先导式输灰系统;对比中图分类号:TM621.2文献标识码:A文章编号:2095-0748(2021)01-0160-02引言神华国华锦界电厂三期2×660MW机组工程除尘除灰系统为气力长距离输灰系统,每台锅炉配两台双室五电场静电除尘器,输灰系统分为厂内输灰系统和厂外输灰系统两部分,厂内输灰系统采用单管输灰技术,由镇江纽普兰气力输送有限公司生产;厂外长距离输灰系统采用双套管输灰技术,输灰管道总距离为1750m,由北京国电富通科技发展有限责任公司生产。

为了全面了解除灰系统、输灰系统,特别是长距离输灰系统运行情况,确保三期工程的正常投运,尽早发现并解决其可能存在的问题,特进行此次调研,为我厂下一步工作提供技术参考。

1双套管输灰系统调研本次调研的三个电厂均采用国电富通双套管形式的输灰系统,其中郑东热电厂输灰距离总长为2200m;厂外输灰管道与陕西国华锦界能源有限责任公司三期工程接近,具有代表性。

3.1双套管气力输送技术的基本原理紊流双套管气力除灰系统属于正压气力除灰方式,该系统的工艺流程和设备组成与常规正压气力除灰系统基本相同:即通过压力发送器(仓式泵)把压缩空气的能量(静压能和动能)传递给被输送物料,克服沿程各种阻力,将物料送往贮料库。

但是双套管系统的输送机理与常规气力除灰系统不尽相同,主要不同点在于该系统采用了特殊结构的输送管道,沿着输送管的输送空气保持连续紊流,这种紊流是采用第二条管来实现的。

即管道采用大管内套小管的特殊结构形式,小管布置在大管内的上部,在小管的下部每隔一定距离开有扇形缺口,并在缺口处装有圆形孔板。

正常输送时大管主要走灰,小管主要走气,压缩空气在不断进入和流出内套小管上特别设计的开口及孔板的过程中形成剧烈紊流效应,不断挠动物料,低速输送会引起输送管道中物料堆积,这种堆积物引起相应管道截面压力降低,所以迫使空气通过第二条管(即内套小管)排走,第二条管中的下一个开孔的孔板使“旁路空气”改道返回到原输送管中,此时增强的气流将吹散堆积的物料,并使之向前移动,以这种受控方式产生扰动,从而使物料能实现低速输送而不堵管。

如图所示:3.2双套管气力输送系统的特点3.2.1系统适应性强,可靠性高紊流双套管系统独特的工作原理,保证了除灰系统管道不堵塞,即使短时的停运后再次启动时,也能迅速疏通,从而保证了除灰系统的安全性和可靠性。

由于煤种变化导致干灰品质变差,系统也能正常运行,充分证明了双套管系统的适应性强的特点。

输送压力变化平缓,空压机供气量波动小,系统运行工况比较稳定,从而改善了输灰空压机的运行工况,延长设备使用寿命,比常规的单管气力除灰系统性能要好。

3.2.2低流速,低磨损率紊流双套管系统的输灰管内灰气混合物起始流速为2~6m/s,末速约为15m/s,平均流速为10m/s。

而常规除灰系统起始速度为10m/s,末速约为30m/s,平均流速约20m/s。

磨损量与输送速度的3~4次方成正比,这表明紊流双套管输灰管道的磨损量仅为常规气力1/8~1/16,同样材质的双套管输灰管道寿命为常规系统的8~16倍。

双管板与单管板换热器的区别从结构、用途、制造等方面比较了双管板换热器和单管板换热器。

同单管板换热器相比,双管板换热器管程壳程间泄漏概率低得多;受力状况更好。

从结构看,双管板换热器采用固定管板式结构,管束不能抽出清洗。

实际使用表明,采用机械胀管法制造的双管板换热器,可以满足使用要求。

1.双管板换热器北京燕山石化公司0.66 Mt/a乙烯改扩建工程中,制苯装置改造新上了三台双管板换热器,即汽提塔再沸器(E-607,F=213 m2)、抽提蒸馏塔再沸器(E-634,F=350 m2)和余热溶剂冷却器(E-111,F=150 m2),它们的管程走Ⅳ.甲酰吗啉溶剂,壳程走蒸汽或水,该溶剂具有遇水发生分解的特性。

这三台换热器,经过一年多使用,效果很好,溶剂损耗同装置改造前相比下降很多。

2.双管板与单管板换热器结构比较双管板换热器采用固定管板结构,管束不能抽出清洗,单管板换热器可采用多种结构型式,管束可以抽出清洗。

对于温差较大的双管板换热器,简体上可加装波纹膨胀节;而单管板换热器除可考虑简体上加装波纹膨胀节外,常采用浮头或U型管型式来补偿。

对于双管板换热器,存在二种设计理念的认识:一种认为双管板换热器用于绝对防止管壳程间介质混串的场合,设计在内外管板之间空腔上加装排液倒淋阀,供日常观察和内管板发生泄漏时排放,使得管壳程介质切实被内外二层管板隔离。

这是采用双管板结构型式的主要目的。

另一种认为双管板换热器可用于管壳程间介质压差很大的场合,设计在内外管板之间的空腔中加入一种介质,来减小管壳程间介质的压差。

这和一般单管板换热器一样,不能绝对保证外管板上管口不发生泄漏。

3.双管板与单管板换器使用上的比较单管板换热器最常见。

在使用中除经常出现垫片螺栓法兰接头密封泄漏外,还会出现管板上的管口泄漏,以及焊接裂纹等。

单管板换热器管板上的管口泄漏大部分出现在焊接收弧处。

焊接收弧时气体未放干净,有砂眼。

双管板换热器具有内外双层管板,如果内管板管口泄漏,还有外管板防护。

![双套管与单管的联合输送探索[1]](https://uimg.taocdn.com/9400c20116fc700abb68fc3b.webp)

双套管与单管的联合输送探索杨永栋王建忠徐建立黄勇何红儿(浙江菲达环保科技股份有限公司,浙江诸暨 311800)摘要:本文在试验的基础上,分析、总结了双套管与单管复合管道的输送曲线,并对双套管进行了结构简化及优化,从而节省了投资成本,提高了竞争优势。

关键词:双套管;简化;双套管+单管;节省投资1、引言随着国家大型火力发电机组600MW、1000MW的快速发展,一方面气力输送双套管以其独特的内旁通防堵结构,在大机组长距离气力输送项目中得到了快速推广及应用,发挥了其独特的优势。

但是另一方面双套管与无缝钢管相比,重量大,制作成本高,安装要求高,相对来说投资成本较高。

又制约了其进一步发展。

2、双套管气力输送工艺流程及结构2.1双套管气力输送组成通常气力输送由气源(空压机、空气净化系统)、输送仓泵、输送管道、料仓及控制设备五个部份组成。

图1气力输送流程图而气力输送中输送管通常可分为双套管输送及单管输送,双套管输送一般不需要沿程补气。

其工艺流程如图(1)气力输送流程图所示。

2.2双套管来源及其结构特点双套管气力输送系统是20世纪80年代后期在国外发展起来的一种先进的气力输送技术,以德国穆勒公司为技术代表,90年代后期实现国产化。

双套管气力输送系统改变了常规正压输送低浓度、高流速、易磨损、易堵管的工况,是解决输送高磨损、大出力、密相输送磨损性大的物料的理想方案,代表了当今气力输送技术的先进水平。

其结构原理如下图所示。

图2双套管结构图图3双套管弯头结构图图4紊流双套管浓相输送原理输送管道内部上方安装了一个辅助内套管,内套管的底部每间隔一定距离,开设了一定形状带垫圈的开口。

气力输送过程中,在管道底部形成了小山坡形状的积灰,从而在此处形成了压降的剧增,空气被迫进入辅助内管,并在内管的下一个开口处流出再度进入输送管道,从而在流出口形成了人为附加的紊流流动状态.这个紊流效应能消除已积聚的料堆。

3双套管与单管输送系统相比的优缺点多不足,如成本高、投标价格高、制作要求高、安装要求高、内管易脱落。

火力发电厂紊流双套管气力除灰技术与单管气力输灰技术浅析摘要:为了适应我国环保节能减排要求,火力发电厂粉煤灰的输送均采用气力除灰。

由于煤市场紧张,造成实际燃煤的发热量低、灰分高,远远超过气力除灰系统的设计指标,不能满足发电厂正常运行的要求,因此,采用紊流双套管气力除灰技术,既能提高设备可靠性,增强输送能力,又能节省电能。

关键词:紊流双套管;气力除灰技术;提高输送节省电能1概述目前我国气力除灰系统主要有两大类,即负压气力除灰系统和正压气力除灰系统。

由于正压浓相气力除灰系统具有高效节能、流速低、磨损小、输送管道可用普通钢管、投资和维修费用少等诸多优点。

所以,正压高浓度气力输送系统占我国燃煤电厂粉煤灰气力除灰系统的主导地位。

比较典型的正压浓相气力输送系统有德国汉堡莫勒(moller)公司的紊流双套管技术(以下简称双套管技术)和英国克莱德的小仓泵单管输送技术(以下简称小仓泵单管技术)两种输送方式。

以陡河发电厂为例,#3、4电除尘器干除灰系统采用的是克莱德的小仓泵单管输送技术,#5-8电除尘器干除灰系统采用的是紊流双套管技术,正压浓相气力输送系统和双套管气力输送系统因其输送浓度高、出力大、输送距离远和磨损小等优势在大型燃煤电厂应用最广泛。

2气力除灰系统简介随着社会经济的快速发展,各行各领域对电力能源需求量不断加大,为了满足日益增长的电煤供应需求,提高除灰系统的除灰效率,就需要从煤种、灰质特性、灰量、管道以及管道等等多个方面入手,对现有的除灰系统进行改造升级。

无论小仓泵单管输送技术,还是紊流双套管技术两种输送方式,均采用的是仓泵间歇式输送方式,每输送一组仓的粉煤灰,即为一个工作循环,每个工作循环分为四个阶段:2.1进料阶段进料阀呈开启状态,进气阀和出料阀关闭,仓泵内部与灰斗连通,仓泵内无压力(与除尘器内部等压),粉煤灰从除尘器灰斗进入仓泵,当仓泵内飞灰灰位高至与料位计探头接触,则料位计产生一料满信号,并通过现场控制单元进入程序控制器,在程序控制器的控制下,系统自动关闭进料阀,进料状态结束。

双套管原理双套管是一种常用于工业生产中的热交换设备,其原理是利用两个管道之间的流体进行热交换,以实现物料的加热或冷却。

双套管原理的应用范围非常广泛,涉及化工、制药、食品加工等多个领域。

下面我们将详细介绍双套管的原理及其在工业生产中的应用。

双套管的结构一般由内管和外管组成,内外管之间形成一个密闭的空间。

在工业生产中,内管中的流体可以是需要加热或冷却的物料,而外管中的流体则可以是蒸汽、热水或冷却水。

通过内外管之间的热交换,实现了物料的加热或冷却。

在双套管中,热交换的原理主要包括对流换热、传导换热和辐射换热。

其中,对流换热是指流体在管道内部流动时,通过对流传热来实现热交换;传导换热是指两个相邻物体之间由于温度差而发生热量传递;辐射换热是指由于温度差而产生的热辐射。

这三种换热方式共同作用,实现了双套管内外流体之间的热交换。

在工业生产中,双套管的应用非常广泛。

例如,在化工领域,双套管可以用于对化工原料进行加热或冷却,以满足生产工艺的需要;在制药领域,双套管可以用于对药物进行加热或冷却,以实现药物的生产和加工;在食品加工领域,双套管可以用于对食品进行加热或冷却,以确保食品的质量和安全。

另外,双套管还可以与其他设备结合使用,如与反应釜、蒸发器、冷却器等设备结合使用,以实现更复杂的工业生产过程。

通过合理的设计和运用,双套管可以大大提高生产效率,降低能源消耗,减少生产成本,从而在工业生产中发挥重要作用。

总之,双套管作为一种重要的热交换设备,在工业生产中具有广泛的应用前景。

通过深入理解双套管的原理和运用,可以更好地发挥其在工业生产中的作用,为生产过程提供更加可靠、高效的热交换解决方案。

希望本文对您对双套管原理有所帮助。

腹腔双套管原理宝子们!今天咱们来聊聊腹腔双套管这个有点神奇的东西。

你可别一听这名字就觉得高深莫测,其实呀,咱把它弄明白就跟玩似的。

腹腔双套管呢,就像是给腹腔里面的那些个事儿专门安排的一个小助手。

它有两根管子,这两根管子可是各有各的妙处。

先说说外管吧。

这个外管就像是一个保护罩,同时也是一个通道。

它在腹腔里占着自己的小地盘,就像给里面的世界开了一扇小窗。

这扇小窗有啥用呢?它可以让那些不好的东西,比如说腹腔里多余的积液呀、渗出物呀,有个出去的路。

就好比咱们家里要是漏水了,得有个地漏让水排出去一样,这个外管就是腹腔里的“地漏”。

而且呀,它还能让外面的空气有个进去的通道,但是这个空气进去可不是瞎进的,是有讲究的。

再来说说内管。

内管可就像是一个小吸管,不过它的吸力可是专门为腹腔里的情况设计的。

它的任务就是把那些积在腹腔里的脏东西,像积液、脓血之类的,给吸出来。

你想啊,腹腔里面要是有这些脏东西,就像咱们房间里有垃圾一样,肯定得清理掉。

内管就像一个勤劳的小清洁工,一刻不停地把这些垃圾给吸走。

而且内管的吸力还能保持一定的压力,这个压力就很关键啦。

它既不能太大,太大了就会伤到腹腔里那些娇嫩的组织;也不能太小,太小了就吸不干净东西。

就像咱们吹气球,气太足了气球会爆,气不足气球又鼓不起来,这个压力就得刚刚好。

那这两根管子配合起来就更绝了。

外管让空气能进去一点,这样就可以调节腹腔里面的压力环境。

就好像给腹腔里的那些组织啊器官啊,创造了一个舒适的小气候。

内管在这个合适的压力环境下,就可以更高效地把脏东西吸出来。

这就像两个人合作干活,一个人负责把环境弄得舒舒服服的,另一个人就可以专心致志地干清理的活儿。

还有哦,腹腔双套管的存在对那些腹腔做了手术或者受了伤的人来说,简直就是个大救星。

你想啊,做完手术的腹腔就像一个刚经历了一场大战的战场,到处都是“残垣断壁”和“垃圾”。

这时候腹腔双套管就开始发挥它的作用了,把那些可能会引起感染的东西都清理掉,让腹腔能更快地恢复健康。

一、气力除灰系统技术特点

气力输送与传统水力输送和机械输送相比,具有明显的优点:1、节省大量冲灰水,节省资源;2、输送过程中,灰的固有活性和其它物化特性不受影响,有利于粉煤灰的综合利用;3、减少灰场占地;4、避免了灰场对地下水和周围环境的污染;5、不存在灰管结垢和腐蚀的问题;6、系统自动化程度大大提高,所需运行人员较少;7、设备简单,占地面积小,便于布置;8、输送路线选取方便,布置灵活;9、便于长距离集中和定点输送,等等。

人们普遍关心的是气力输送方式有几下严重不足:1、与机械输灰相比,动力消耗较大,管道磨损比较严重;2、输送距离和出力受到一定限制;3、管道产生堵管,给运行维护带来很大不便;4、对于正压系统,若维护不当,容易对周围环境造成污染;5、对运行人员技术素质要求比较高;6、对粉煤灰的粒度和潮湿度都有一定限制,粗大和潮湿的灰不宜输送。

其中,正压输送方式普遍困扰用户的难题就是管道磨损和堵管。

二单管与双套管比较

气力输送系统的关键在于设备的选型、灰气比及能耗参数以及如何防止堵管和降低管道磨损,与传统单管输送方式相比,双套管气力输灰技术很好的解决了上述问题,下面简单介绍一下双套管技术,并与单管技术进行对比。

1、双套管输送机理

双套管浓相气力输灰是一种正压浓相气力输送系统,与常规正压气力除灰相比,其最主要不同是该系统采用了特殊结构的输送管道,其工作原理是:在输灰管内上方增设一根辅助空气管,辅助空气管上每隔一定距离设置一个开口,开口中安装节流板,飞灰在输送气的作用下,以较低的速度向前运动。

当管内飞灰出现沉积时,输送空气从辅助空气管中流过,并在开口处喷出,扰动沉积下的灰,将积灰扰动吹散,使飞灰继续向前输送。

不断的挠动使飞灰输送实现密相、低速输送而不堵管,确保系统的安全可靠运行。

(1)、什么叫双套管

顾名思义,两根管道套在一起组成的整体称之为双套管。

如图1所示:

图1 双套管气力输灰管道示意图

(2)为什么不堵管

因为其特殊的内管结构:每隔一定距离开孔并安装有节流孔板。

当输送管道中某处发生物料堵塞时,堵塞前方的输送压力增高而迫使输送气流进入内管,进入内管的压缩气流从堵塞下游的开口以较高的速度流出,从而对该处堵塞的物料产生扰动和吹通作用(图2),保证管内物料的正常输送。

其最大的特点在于:自己判断堵管位置,自己根据堵管情况及时调整内管空气流速,形成“自平衡”,自己进行疏通。

图2 双套管气力输灰原理示意图

2、 双套管输灰系统与单管系统对比的主要性能特点

从类型上区分,北京国电富通公司采用的是双套管正压浓相紊流技术,***公司采用的是单管正压小仓泵浓相输送技术,对比如下:

内管开口 内管

注:针对以上对比,有关条款说明如下:

◆启动方式:双套管系统输灰时无需在仓泵内进行流化,先开启出料阀,后开启进气阀,

保证起始速度由“0”开始缓慢上升,大大降低了对出料阀和管道的磨损;单管系统输灰时,需先打开进气阀,将仓泵内灰进行充分流态化(即我们通常所说的“憋压”),然后开启出料阀,才能保证灰与气充分混合不易造成堵管,但对出料阀和管道磨损就很严重。

◆流速与管道磨损:双套管系统起始流速3~5m/s,末端流速≤15m/s(通常情况≤12m/s),

平均速度为7-9m/s;单管系统起始流速通常在10m/s,末端流速约20m/s,而管道磨损

一般与物料流速的3次方成比例,所以双套管系统对管道磨损大大降低。

因为流速低的缘故,双套管的管道、弯头使用寿命≥5年,目前实际运行的秦皇岛热电厂气力输送项目直管采用普通碳钢寿命已达11年;单管系统磨损较严重,通常寿命不超过3年。

◆单位时间内输送次数:双套管系统采用“量多次少”的输送方式,每次输送较多灰量,

减少单位时间内的输送次数(每小时循环持数一般不超过6次),从而可以大大延长设备使用寿命;单管系统通常采用“少量多次”的输送理念,单位时间内输送次数多,阀门启闭频繁,必然会降低设备的使用寿命。

◆系统布置方式及管道数量:双套管系统可单仓、双仓或多仓成组运行,系统简单,工

程实际最多8个输送器串联组成1个输送单元,最多6个输送单元公用1根输灰母管,同样的项目双套管系统的管道数量要少于单管系统。

我公司实际运行的业绩中,外高桥电厂(900MW)和聊城电厂(600MW)每台炉仅配置三根输灰管道,单管系统是无法实现的。

◆系统安全性:双套管系统能随时起停而不堵管;单管系统遇到突发状况而使系统停止

会造成系统堵管,安全性不如双套管系统高。

◆出力:相对于单管系统,同样的输送距离双套管系统要高出30%。

◆输送距离:双套管系统试验输送距离4500m,实际工程输送距离2200m;单管系统通常

超过700米输送就会比较困难,即使能输送,也要加大气量,加大阀门开度,造成管道磨损严重且频繁发生堵管。

◆适应性:双套管系统可用于除尘器粉煤灰、省煤器(空预器)煤灰、石灰石粉、炉底

干渣等物料的输送。

物料最大粒径为5mm,最大比重为1.4t/m3。

目前对很多电厂最大的困扰在于煤质变化的不确定性,造成机组灰量不稳定,时大时小,双套管系统对煤质变化适应较强,即使系统灰量超出设计出力,短时间内双套管系统也能保证系统正常输送,但单管系统一旦灰量超出设计范围,系统就会出现堵管、难以输送,灰斗出现料位,给正常生产带来很大安全隐患。

◆无压起动:双套管系统运行时,出料阀先打开,进气阀再打开,保证起始速度由“0”

开始缓慢上升,降低了对阀门和管道的磨损;单管系统通常需要“憋压”,所以进气阀需先打开向仓泵内充压,达到输送压力后出料阀再打开,对阀门和管道磨损比较严重。

由此看出双套管的作用是非常明显的,如果用普通管道代替双套管,不仅要影响整个系统的出力,对于系统管道和设备会带来更大的磨损,不利于机组安全运行,对于贵厂双

套管磨损问题,我公司近几年也对双套管加工工艺进行了改进,解决了双套管内管脱落问题,为了贵厂冬季安全稳定的运行,我公司建议重新更换部分双套管,并派技术人员到现场进行系统优化调试,可以解决贵厂耗气量大,设备管道磨损的问题。