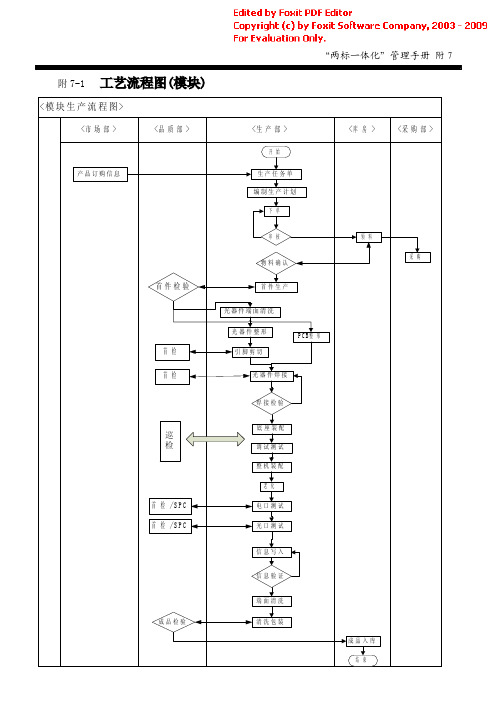

模块电源产品生产工艺流程图

- 格式:pdf

- 大小:250.26 KB

- 文档页数:1

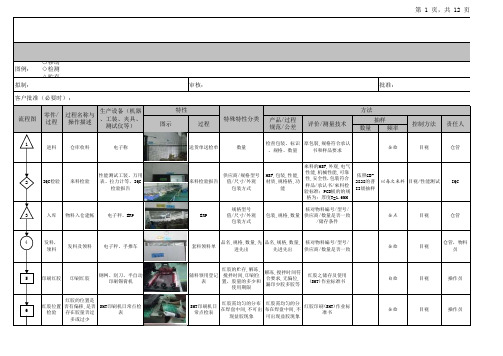

图例:○移动 ◇检测 △贮存 □制造 ◎关联活动拟制:审核:批准:数量频率进料仓库收料电子称送货单送检单数量检查包装、标识、规格、数量原包裝,规格符合承认书和样品要求全检目视仓管IQC检验来料检验性能测试工装、万用表、拉力计等、IQC检验报告来料检验报告供应商/规格型号值/尺寸/外观包装方式HSF,包装,性能,材质,规格格,功能來料的HSF,外观,电气性能,机械性能,可靠性,安全性.包裝符合样品/承认书/來料检验标准;PCB板的的规格为:厚度T=1.6MM 依照GB-2828的普II 级抽样以每次来料目视/性能测试IQC入库物料入仓建帐电子秤、ERP ERP规格型号值/尺寸/外观包装方式包装,规格,数量核对物料編号/型号/供应商/数量是否一致/储存条件全点目视仓管发料,领料发料及领料电子秤、手推车套料领料单品名,规格,数量,先进先出品名,规格,数量,先进先出核对物料編号/型号/供应商/数量是否一致全检目视仓管,物料员印刷红胶印刷红胶钢网、刮刀、半自动印刷锡膏机辅料领用登记表红胶的贮存,解冻,搅拌时间,印刷位置,胶量的多少和使用期限解冻,搅拌时间符合要求,无偏位,漏印少胶多胶等红胶之储存及使用(SMT)作业标准书自检目视操作员红胶位置检验红胶的位置是否有偏移,是否存在胶量否过多或过少SMT印刷机日常点检表SMT印刷机日常点检表红胶需均匀的分布在焊盘中间,不可出现益胶现象红胶需均匀的分布在焊盘中间,不可出现益胶现象红胶印刷(SMT)作业标准书全检目视操作员过程流程图零件/过程过程名称与操作描述生产设备(机器、工装、夹具、测试仪等)特性客户批准(必要时):方法责任人产品/过程规范/公差评价/测量技术特殊特性分类控制方法抽样图示125634下载对应机型程序烧录器、电脑、有线静电环芯片型号1.下载烧录器上写上下载时码2.核对下载校验码与ERP系统码;芯片烧录作业指导书每次烧录前目视芯片烧录员程序选项对应机型号工装、SOP、有线静电环首件确认表下载程序/功能确认烧录首片做首件功能确认芯片烧录作业指导书每次烧录前目视芯片烧录员领料时数量核对目视、有线静电环领料单芯片型号/数量1. 领料时实物必须与领料单相符;2. 如实记录不良品数并在结批时交物 料员退换;核对芯片型号/数量是否一致订单批烧录前与烧录结束目视芯片烧录员上料检验上料是否正确SMT换、上料记录表/BOM表SMT换料记录表/BOM表物料规格/站位表规格符合BOM要求/站位表位置正确/每次换料须复检上料(SMT)作业标准书全检目视上料员/班长/IPQCSMT贴片贴装出符合要求的PCBA自动贴片机无漏,错,反贴元器件,位置居中物料标识清楚无漏,错,反贴元器件,位置居中物料标识清楚元件规格符合BOM,ECN或样板的要求全检目视技术员/操作员炉前外观检查贴裝元件是否符合要求目视、镊子、PQC外观检查表SMT炉前检正记录表元件的贴裝方向,正负,规格,错、漏元件、偏位元件不可有漏贴,贴错,贴反,偏移,贴错等不良现象炉前定位(SMT)作业标准书全检目视操作員过回流炉使电子元器件牢固、可靠在PCB板上回流炉、温度参数记录表炉温曲線图,SMT回流炉温度设定值记录表各个区的温度;传送带链速各区温度符合产品工艺要求设备操作指南,炉温曲线图,回流固化(SMT)作业标准书,炉温设定參照表,设备保养制度表每日生产前点检炉温/停机后再起动需点检炉温测量技术员/操作员/IPQC过炉后外观检查检查SMT后电子元件的贴装情况推力计SMT生产车间产品检查表,SMT首件确认表元件的焊接工艺及焊接效果元件符合BOM分布图的要求,元件附著力符合規格要求,外观检验(SMT)作业标准书全检\推力抽检目视操作员/IPQCAI作业自动插入卧式元件排料机、自动插件机站位表、排料首件确认表、编料机上料确认表、AI机上料确认表无漏,错,反插元器件,位置居中,物料标准清楚元件规格符合BOM,ECN或样板的要求设备操作指南、设备保养制度、AI机作业标准书全检目视AI操作员/IPQC半成品入仓良品能在较好的环境下储存人工检点、推车入库单产品的堆放,标识,数量等产品堆放整齐,标识清楚,明确,数量相符仓库作业指导书自检目视仓管芯片烧录8911137101214发料,领料及时正确提供物料給生产线人工检点、推车套料领料单品名、规格、数量、先进先出核对物料编号/型号/供应商/數量是否一致,套料领料单全检目视仓管,物料员散热片组件将可控硅装入散热片上电批、毛刷、静电托盘电批力度测量记录电批力度、可控硅成型及安装方向符合作业指导书工艺要求作业指导书全检力度测试/目视操作员/IPQC插件将物料插在PCB板上手工、有线静电环不可插反、浮高必须符合SOP要求插件作业指导书自检目视操作员压件将浮高不符SOP 要求的元件压平板手工、有线静电环高件,超出板边元件不可出现高件压件作业指导书全检目视操作员检查错件,反件,高件纠正错件,反件,高件等不良现象,并将不良信息反馈各工序手工、有线静电环、插件不良明细表插件不良明细表外观检查元器件不可有错插,插反,漏插,必须符合SOP工艺要求QC检查作业指导书全检目视QC波峰上锡使元器件引脚上锡固定在PCB板上波峰焊、温度计、比重计、温度参数记录表设备保养记录表/波峰焊参数记录表/IPQC巡检记录表严格控制上锡不良状况上锡必须良好,虚焊、连焊及板面锡珠锡渣不可超过正常范围波峰焊作业指导书全检目视操作员/IPQC捡板装箱检查PCB板上锡状况,并将OK板整齐装入周转箱内周转箱、有线静电环PCB板交接数量记录表严格控制上锡不良状况及PCB板数量交接必须符合SOP要求作业指导书自检目视操作员压件将浮高,倾斜元件扶正压平按节拍下机恒温烙铁、锡渣盒、有线静电环高件,控制下机节拍除特殊要求元件外其余元件必须扶正,压平作业指导书自检目视操作员补焊修正不良焊点恒温烙铁、锡渣盒、有线静电环虚焊,连焊,拉尖,包焊必须符合SOP工艺要求,不可出现焊点不良作业指导书自检目视操作员182022232115171619剪 脚确保流入下道工序的产品是良品有线静电环、斜口钳脚长、弯脚必须符合SOP工艺要求,作业指导书自检目视操作员ICT测试检查产品的功能/电性是否符合要求报表夹、测试治具、ICT、有线静电环、测试报告功能检测报表功能是否符合要求必须符合QC检验指导书要求ICT测试指导书全检目视测试治具PQC工艺检查检查错,漏,反件,高件,锡珠锡渣及其它特殊工艺是否符合要求报表夹、标签纸、有线静电环、外观检查表外观检验报表错件,反件,漏件,锡珠锡渣必须符合SOP工艺要求,QC检验指导书全检目视PQC功能测试检查产品的功能/电性是否符合要求测试治具、有线静电环、测试报告功能检测报表功能是否符合要求必须符合QC检验指导书要求测试作业指导书全检目视PQC插焊导线\藕合器组件将线材插焊到对应孔中并加锡固定有线静电环、恒温烙铁恒温烙铁温度、不可插焊错位及错件必须符合SOP工艺要求,不可出现错位现象作业指导书手工全检目视操作员扎导线扎导线端子方向,避免浸漆时触碰上油漆有线静电环、橡皮筋扎导线端子方向,避免浸漆时触碰上油漆必须符合SOP工艺要求作业指导书全检目视操作员预烘刷漆前预烘隧道炉烘道链条走速设定及预烘温度及烘道链条走速:同拉速;温度:加热体全部打开隧道炉作业指导书从作业开始变频器显示\温度计操作员/IPQC打胶在PCB板指定位置打胶有线静电环、胶枪胶体不可漏打,错打且不可粘到其他任何元件上必须符合SOP工艺要求打胶作业指导书全检目视操作员外观检查检查错,漏,反件,高件,锡珠锡渣及其它特殊工艺是否符合要求报表夹、标签纸、有线静电环、外观检查表外观检验报表错件,反件,漏件,锡珠锡渣必须符合SOP工艺要求,QC检验指导书全检目视PQC242631303228292527摆放周转一层一层摆放前层架必须符合SOP工艺要求,作业指导书自检目视操作员板底第一遍浸漆防护手套、口罩;浸漆工作台、毛刷、有线静电环绝缘漆配比、浸漆方法敏通绝缘漆配比10:1;浸漆方法见作业指导书浸漆作业指导书自检目视操作员第二遍烘烤烘烤房烘烤时间及温度设定烘烤时间:10-20MIN;烘烤温度:40-55℃隧道炉作业指导书从作业开始变频器显示操作员板底第二遍浸漆防护手套、口罩;浸漆工作台、毛刷、有线静电环绝缘漆配比、浸漆方法敏通绝缘漆配比10:1;浸漆方法见作业指导书浸漆作业指导书自检目视操作员第三遍烘烤烘烤房烘烤时间及温度设定烘烤时间:25-35MIN;烘烤温度:50-65℃隧道炉作业指导书从作业开始变频器显示操作员外观检查板面、板底胶体及散热器防护罩检查报表夹、标签纸、有线静电环、外观检查表外观检验报表胶体漏打、错打及散热器防护罩安装必须符合SOP工艺要求,QC检验指导书全检目视PQC功能测试检查产品的功能/电性是否符合要求测试治具、有线静电环、测试报告功能检测报表功能是否符合要求必须符合QC检验指导书要求测试作业指导书全检目视PQC包装将QC PASS的PCB 板装入包装箱内纸箱、有线静电环包装方法及数量必须符合SOP工艺要求,包装作业指导书自检目视操作员QA抽检确保入仓产品的品质测试治具、高温高湿箱、震动测试仪、有线静电环、出货检验报告、关键元件清单、型式试验报告QA成品检验报告产品的质量,电性,外观,规格,包装情况,产品的质量,电性,外观,规格,包装情况符合客户要求总外观符合《PCBA/SMT外观检验规范》要求QA作业指导书依照GB-2828的普II级抽样目视、测试治具QA成品入仓良品能在较好的环境下储存叉车、手推车ERP入库单产品的堆放,标示,数量等产品堆放整齐,标识清楚,明确,数量相符仓库作业指导书自检目视仓管备 注浸漆36333839343735。

模组(LCD module) 主要分机械和电子两大部分,机械部分主要负责一些物料(如:模组总体图和背光,铁壳,斑马条,斑马纸,PCB ,FPC 等)的机械尺寸的要求,电子部分主要负责LCD 的驱动电路设计、电子物料的规格确认,PCB layout 等。

目前我们设计的模组主要由四大类别:COB 、COG 、TAB 、COF 。

从显示形态上计可分为:字符形,绘图形,笔段形。

下面分类说明:首先COB 模组我们接触的较多,如MBC 系列,MBS 系列,MBG 系列,应用较为广泛,显示形态包括:字符形,绘图形,笔段形。

所用材料包括铁壳,PCB ,斑马纸,斑马胶,LCD ,控制和驱动IC ,电阻,电容,三极管,升压IC ,负压IC ,存储器(RAM ),等,所选用IC 有两种封装:QFP (焊接),DIE (打线)。

QFP 与PCB 的连接焊上就可以了,DIE (打线)的IC 的连接方式如下图:DIE(打线) IC 与PCB 之间如上图连接方式,打上IC 之后外面用黑色硅胶加以覆盖,再通过热炉烘烤之后,硅胶会变得很硬,以此来保护里面的IC 和铝线不被损坏。

LCD 与PCB 之间的连接有如下几种方式:(1)斑马胶连接 (2)斑马纸连接 (3)FPC 连接(需用到ACF)(1)(2)在驱动方面,我们可以参照如下框图:以16*1 character 为例:KS0066(即S6A0069)为字符形模组LCD控制和驱动IC,它包括:16 Common 和40 Segment signal 输出,可以驱动8*2或16*1字符形模组,它有两种封装(80QFP and 80 DIE), 常与S6A0065(KS0065)或S6A2067(KS0063A)配合使用来驱动更多字符的LCD,我们最常用的字符形模组的控制IC :KS0066(S6A0069)和KS0070(S6A0070),驱动器:KS0065(S6A0065)和KS0063(S6A2067),KS0066上面有说过能单独驱动16*1字符或8*2字符,KS0070有16 COM 和80 SEG 输出,能单独驱动16*2字符;KS0065 、KS0063是只含驱动器,不含控制器,KS0065有40 channel 输出,KS0063 有80 channel 输出。

电源管理模块功能及原理完整文档(可以直接使用,可编辑完整文档,欢迎下载)复合线路滤波器及其应用摘要:在分析了锂离子电池的充电过程和bqTINY-II系列电源管理芯片功能特点的基础上,设计出了一种以bq24 芯片为核心的电源管理模块,并详细介绍了该模块的功能和工作原理。

关键词:锂电池;USB电源;恒流充电;恒压充电0 引言便携式电子产品以电池作为电源。

随着便携式产品的迅猛发展,各种电池的用量大增,并且开发出许多新型电池。

近年来开发的高能量密度的锂离子电池具有体积小、容量大、待机时间长等特性,非常适合便携式系统的应用。

在便携式电子产品的设计过程中,其电源管理模块的设计是十分重要的,因为这关系到整个系统工作的稳定性、持续性及快速恢复的能力问题。

尤其是在使用锂电池作为系统电源时,其电源管理模块的作用更加突现。

本文针对锂电池充电的特点,介绍了一种基于bqTINY-II的便携式电子心音检测仪电源管理模块解决方案。

1 锂离子电池充电过程锂系列(锂离子或锂聚合物)电池的充电过程分为3个阶段,如图1所示。

图1 三阶段充电流程图第一阶段为检验和预充电阶段。

该阶段主要的任务是:验证电池的温度并将其调整到适合快速充电的范围内;检测电池电压并将其提高到一个安全水平。

温度检验和预充电提高了电池的安全性和使用寿命。

第二阶段将以“1C”或略低的电流进行恒流充电。

一旦电池达到它的电压限幅4.1V或4.2V,则已完成对大约70%的容量的充电,并进入第三阶段充电。

第三阶段是对电池进行恒压充电,为了使安全性和电量达到最大化,需要将充电电压稳定在±1%的精度内。

在恒压充电阶段,充电电流逐渐变小,并且在大多数情况下,当这个充电电流接近快速充电电流的10%,即C/10时,充电过程就结束了。

2 基于bqTINY-II的电源管理模块bqTINY-II是TI推出的电池充电管理芯片,它为电源系统设计人员带来一套集成解决方案。

该芯片将自动电源选择、功率FET和电流传感器、高精准度的稳流和稳压能力、充电状态显示和充电中止等功能集为一体。

电源工艺流程电源工艺流程是指电源产品的制造过程中所经过的一系列工艺步骤。

下面将介绍一下电源工艺流程的主要步骤和流程。

首先是电源的元件采购。

在电源的制造过程中,需要采购各种电子元器件,如电容器、电感器、稳压器和变压器等。

这些元件的质量将直接影响到电源产品的性能和稳定性。

接下来是元件的质检。

这是确保电源产品质量的关键步骤之一。

所有采购回来的元件都需要经过严格的质量检查,包括外观检查、尺寸检查和电性能测试等。

然后是元件的贴装。

贴装是将元件粘贴到电路板上的过程。

首先,需要将元件的引脚和电路板上相应的焊盘对齐;然后使用贴片机将元件按照一定的规律贴到电路板上;最后使用热风枪或回流焊炉对元件进行焊接,以确保元件的连接牢固。

接着是焊接检查。

焊接检查是为了确保焊接的质量和稳定性。

这包括对焊点的外观检查、焊接强度的测试和焊接读数的测量等。

然后是电路板的组装。

在电源的制造过程中,还需要将不同的电路板进行组装。

首先,将贴装完成的电路板放入机箱中;然后连接各个电路板之间的接口和线缆;最后,将机箱的盖子装上,以保护内部的电路和元件。

接下来是电源的调试。

调试是为了确保电源的正常工作和性能。

在调试过程中,需要对电源进行功能测试、负载性能测试和温度测试等,以确保电源符合设计要求并具有良好的稳定性。

最后是电源的包装和出货。

包装是电源产品的最后一个环节。

电源产品需要进行适当的包装,以保护产品的安全和完整。

然后,将包装好的电源产品发往客户或销售渠道。

综上所述,电源工艺流程包括元件采购、元件质检、元件贴装、焊接检查、电路板组装、电源调试、电源包装和出货等一系列步骤。

每一步都是为了确保电源产品的质量和稳定性。

通过严格的流程和控制,可以提高电源产品的可靠性和性能,满足用户的需求。