一类二类溴化锂吸收式热泵工作原理图

- 格式:docx

- 大小:43.98 KB

- 文档页数:3

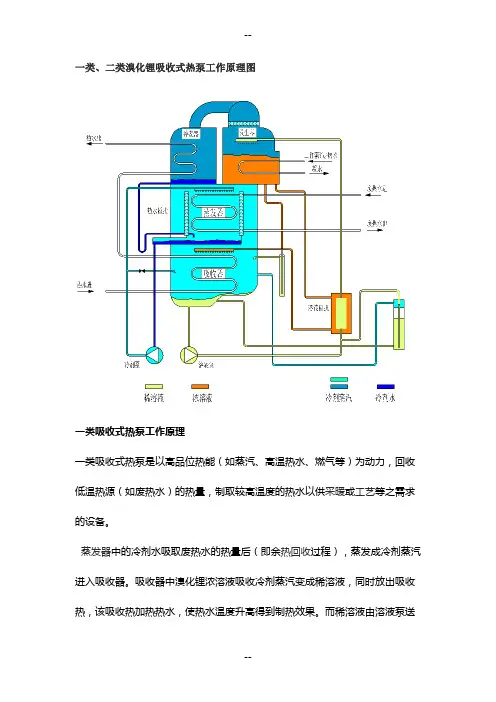

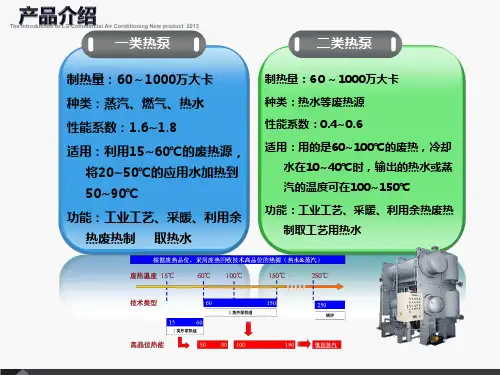

一类、二类溴化锂吸收式热泵工作原理图一类吸收式热泵工作原理一类吸收式热泵是以高品位热能(如蒸汽、高温热水、燃气等)为动力,回收低温热源(如废热水)的热量,制取较高温度的热水以供采暖或工艺等之需求的设备。

蒸发器中的冷剂水吸取废热水的热量后(即余热回收过程),蒸发成冷剂蒸汽进入吸收器。

吸收器中溴化锂浓溶液吸收冷剂蒸汽变成稀溶液,同时放出吸收热,该吸收热加热热水,使热水温度升高得到制热效果。

而稀溶液由溶液泵送往发生器,被工作蒸汽(热水)加热浓缩成浓溶液返回到吸收器。

浓缩过程产生的冷剂蒸汽进入冷凝器,继续加热热水,使其温度进一步升高得到最终制热效果,此时冷剂蒸汽也凝结成冷剂水进入蒸发器进入下一个循环,如此反复循环,从而形成了一个完整的工艺流程。

二类两段吸收式热泵工作原理二类吸收式热泵通常情况下以温度较低的余热(或废热)做为动力,通过溴化锂吸收式热泵特有功能“吸收热”,制取比余热温度高的热水的一种设备。

这种设备的一个典型特征是:在没有其它热源(或动力)的情况下,制取的热水温度比余热(也是驱动热源)的温度要高。

所以,二类吸收式热泵也称为升温型吸收式热泵。

废热水以串连形式分别进入蒸发器2、蒸发器1和发生器1和发生器2。

在蒸发器1与蒸发器2中冷剂水吸取废热水的热量后(即余热回收过程),蒸发成冷剂蒸汽进入吸收器1与吸收器2,吸收器中溴化锂浓溶液吸收冷剂蒸汽变成稀溶液,同时放出吸收热,该吸收热加热热水,使热水温度升高得到制热效果。

而稀溶液流经换热器与浓溶液换热,温度降低后分别回到发生器1和发生器2。

在压力较低的发生器内被废热水加,热浓缩成浓溶液后,再由溶液泵分别送往吸收器1和吸收器2。

产生的冷剂蒸汽则分别进入冷凝器1和冷凝器2。

冷剂蒸汽在冷凝器被低温冷却水凝结成冷剂水,由冷剂泵送到蒸发器1和蒸发器2,这样往复循环达到连续制取热水的目的。

溴化锂吸收式热泵的原理及应用探讨摘要:热泵是一种利用高位能使热量从低位热源流向高位热源的节能装置,可以把不能直接利用的低位热能(如空气、土壤、水中所含的热能、太阳能、工业废热等)转换为可以利用的高位热能,从而达到节约部分高位能(如煤、燃气、油、电能等)的目的,热泵虽然需要消耗一定量的高位能,但所供给用户的热量却是消耗的高位热能与吸取的低位热能的总和,因此,热泵是一种节能装置。

目前,国内的溴化锂吸收式热泵节能项目主要集中在热电厂、钢厂、油田等领域,这些领域共同的特点是有着足够多的可利用低温余热资源和较高温度热水的生产需求,某油田作业区集中处理站每天有6000-7000m³左右的采出液分离污水,温度在40℃左右,污水直接回注油田,存在着大量的余热浪费。

针对站区大量的低温污水余热,利用一套2400kW的溴化锂吸收式热泵机组,以天然气为驱动热源、溴化锂溶液为媒介,通过吸收40℃污水中的大量余热,来制取较高温度的采暖水(采暖水出回水温度为80℃→60℃),代替原热水锅炉为集中处理站供暖,以达到节能减排的目的。

经西北油田节能监测中心测试,该热泵机组的节能率为43.6%,节能效果显著。

关键词:溴化锂吸收式热泵;供暖;节能减排溴化锂吸收式热泵是一种利用水的蒸发、冷凝、以及溴化锂水溶液吸收及解析水蒸气的循环过程中产生的传热作用,实现将热量从低温热源向高温热源泵送的循环系统。

设备以天然气或蒸汽等为驱动热源,回收低温余热水中的热量,来制取较高温度的热水,以供区域采暖、工艺加热等利用。

具有节约能源、保护环境的双重作用。

相比于传统加热系统(如锅炉、加热炉),在溴化锂吸收式热泵供热系统中,从低温余热水中回收的热量即是系统的节能量。

一、溴化锂吸收式热泵的原理和性能溴化锂吸收式热泵的工作原理图2 溴化锂吸收式热泵原理图溴化锂吸收式热泵是以水为制冷剂,溴化锂溶液为吸收剂。

水在常压下100℃沸腾、蒸发,在5mmHg真空状态下4℃时蒸发,吸收式热泵的蒸发器利用的就是这个原理。

第一类溴化锂吸收式热泵介绍一、第一类溴化锂吸收式热泵第一类吸收式热泵是利用工质的吸收循环实现热泵功能的一种装置,以少量的高温热源(蒸汽、燃气)为驱动热源,溴化锂溶液为吸收剂,水为载冷剂,回收利用低温热源(废热水)的热能,制取所需的工艺或采暖用高温热媒,实现从低温向高温输送热能的设备。

第一类吸收式热泵(AHP):也称增热型热泵,是利用少量的高温热源,提取低温热源的热量,产生大量能被利用的中温热能。

即利用高温热能驱动, 把低温热源的热能提高到中温,从而提高了热能的利用效率。

驱动热源 + 废热源 = 用热需求1)可利用的废热:一般可以使用温度在10℃~70℃的废热水、单组分或多组分气体或液体。

2)可提供的热媒:可获得比废热源温度高40℃左右,不超过100℃的热媒。

3)驱动热源:0.1~0.8MPa蒸汽、燃气或高温烟气。

4)制热COP在1.6~1.8左右:就是利用1MW的驱动热源可以得到1.8MW左右的生产生活需要的热量。

5)废热水进出水温度越高获得的热媒温度越高,效率越高。

二、第一类吸收式热泵工作原理图三、第一类吸收式热泵采暖原理图四、吸收式热泵供暖方案论证说明1、电厂余热火力发电厂在能量传送和转化过程中是不可能把所有燃烧煤的能量转化成电能的。

按1Kg标煤(7000 kcal/Kg)发电3度电(860 kcal/KW)考虑,发电厂的煤的能量只有35%左右转化成为电能时。

除去设备及管道能量损失,电厂无论是水冷还是空冷,都将冷凝热排入大气,近60%的能量通过锅炉烟筒和汽轮机凝汽器的循环冷却水排放到环境当中。

排放到环境中的能量其中乏汽造成比例非常大,如果机组容量为25MW,那么循环水量每天为2424t,如果温升为8~10度,那么每年向大气中排放掉的热量相当于3.4万吨标煤的发热量。

转变为电力30-40%能量输入100%其他损失10-20%循环水(通过冷却塔、海水或河水)带走的热量 50-60%热力学第二定律告诉我们,一个巨大的热量损失时热机生产过程中不可避免的,因此只有通过其他途径进行利用,以期全部或部分回收,才能提高综合热效率,降低电厂煤耗,同时减少对环境的污染。

一类、二类溴化锂吸收式热泵工作原理图

一类吸收式热泵工作原理

一类吸收式热泵是以高品位热能(如蒸汽、高温热水、燃气等)为动力,回收低温热源(如废热水)的热量,制取较高温度的热水以供采暖或工艺等之需求的设备。

蒸发器中的冷剂水吸取废热水的热量后(即余热回收过程),蒸发成冷剂蒸汽进入吸收器。

吸收器中溴化锂浓溶液吸收冷剂蒸汽变成稀溶液,同时放出吸收热,该吸收热加热热水,使热水温度升高得到制热效果。

而稀溶液由溶液泵送

往发生器,被工作蒸汽(热水)加热浓缩成浓溶液返回到吸收器。

浓缩过程产生的冷剂蒸汽进入冷凝器,继续加热热水,使其温度进一步升高得到最终制热效果,此时冷剂蒸汽也凝结成冷剂水进入蒸发器进入下一个循环,如此反复循环,从而形成了一个完整的工艺流程。

二类两段吸收式热泵工作原理

二类吸收式热泵通常情况下以温度较低的余热(或废热)做为动力,通过溴化

锂吸收式热泵特有功能“吸收热”,制取比余热温度高的热水的一种设备。

这

种设备的一个典型特征是:在没有其它热源(或动力)的情况下,制取的热水

温度比余热(也是驱动热源)的温度要高。

所以,二类吸收式热泵也称为升温

型吸收式热泵。

废热水以串连形式分别进入蒸发器2、蒸发器1和发生器1和发生器2。

在蒸

发器1与蒸发器2中冷剂水吸取废热水的热量后(即余热回收过程),蒸发成冷剂蒸汽进入吸收器1与吸收器2,吸收器中溴化锂浓溶液吸收冷剂蒸汽变成

稀溶液,同时放出吸收热,该吸收热加热热水,使热水温度升高得到制热效果。

而稀溶液流经换热器与浓溶液换热,温度降低后分别回到发生器1和发生器2。

在压力较低的发生器内被废热水加,热浓缩成浓溶液后,再由溶液泵分别送往

吸收器1和吸收器2。

产生的冷剂蒸汽则分别进入冷凝器1和冷凝器2。

冷剂

蒸汽在冷凝器被低温冷却水凝结成冷剂水,由冷剂泵送到蒸发器1和蒸发器2,这样往复循环达到连续制取热水的目的。