灌装机设计知识讲解

- 格式:docx

- 大小:194.00 KB

- 文档页数:18

引言概述:正文内容:

一、灌装机的原理与结构

1.1灌装机的工作原理

1.2灌装机的主要组成部分

1.3不同类型灌装机的特点及适用范围

1.4灌装机的安装与调试

二、灌装机的操作技巧

2.1灌装机的开机准备工作

2.2灌装机的操作步骤

2.3灌装机的操作注意事项

2.4灌装机的日常维护与保养

2.5灌装机的定期检查与更换零部件

三、灌装机故障排除

3.1故障排除的基本原则

3.2灌装机常见故障及解决方法

3.3灌装机故障的预防与处理

3.4灌装机的安全防护与急救措施

3.5灌装机故障维修案例分析

四、灌装机的改进与升级

4.1灌装机工艺流程的改进

4.2灌装机自动化控制系统的优化

4.3灌装机节能减排技术的应用

4.4灌装机的智能化发展趋势

4.5灌装机的品质提升与市场竞争力

五、灌装机的应用案例及前景展望

5.1不同行业中灌装机的应用案例

5.2灌装机市场的发展现状与趋势

5.3灌装机的环境友好型改进与绿色包装

5.4灌装机的技术创新与国际合作

5.5灌装机行业的人才需求与就业前景展望

总结:

本文内容全面且专业地介绍了灌装机的基本知识、操作技巧、故障排除等方面的内容。

通过学习本文,读者可以全面了解灌装机的工作原理和结构,掌握灌装机的操作技巧和注意事项,提高故障排除和维修能力。

本文还介绍了灌装机的改进与升级方向,以及行业应用案例和未来发展前景,有助于读者深入了解灌装机行业,提

高相关技术能力,并为企业提供科学决策和发展战略。

希望本文对读者在灌装机相关领域的学习和工作有所帮助。

摘要灌装机是酒水、饮料类等食品加工行业的关键设备之一。

目前正向着灌装的高速化、精确化;以及智能化、多功能化方向发展。

本文针对传统罐装机性能比较单一、自动化程度低、通用性差,灌装速度调整不方便,而且难以适用瓶形、液体物料及灌装规格的变化等问题,结合全自动液体灌装的工艺流程,分析了全自动液体灌装机的工作过程及其主要部件的功能,重点介绍了全自动液体灌装机关键工作环节的工作原理及控制要求。

全自动液体灌装机实现了灌装生产高速化、精确化、智能化、多功能化以及操作界面人性化的要求。

对灌装工作过程进行实时监控及动态管理,提高了液体灌装的自动化水平,提高了生产效率。

关键词:灌装,包装,灌装机,供瓶系统ABSTRACTLiquid filling machine was one of critical equipments in the filed of food processing for beverages.At present,the development tendency of Liquid filling machine was high speed、accurate、intelligent and multifunction.This paper compared the performance of traditional single.cylinder machine, the lower degree of automation,poor GM,filling speed of adjustment is not convenient,but difficult to apply a bottle—shaped,liquid filling materials and the changes in specifications and other issues,combined with fully automatic liquid filling process processes,analysis of the automatic liquid filling machine of the working process and its main functional parts,focuses on the automatic liquidfilling machine of the key aspects of the work of the working principle and control requirements。

液体灌装知识点总结液体灌装是指将液体产品灌装到包装容器中的过程。

液体灌装技术涉及到许多知识点,包括灌装设备的选择、灌装工艺的控制、包装容器的特性以及液体产品的特性等。

本文将对液体灌装的知识点进行总结,希望能为液体灌装领域的从业者提供一些参考和帮助。

一、液体灌装设备的选择1. 灌装机械类型液体灌装设备主要分为半自动灌装机和全自动灌装机两种类型。

半自动灌装机适用于生产规模较小的企业,操作简单、灵活,而全自动灌装机适用于生产规模大、产量高的企业,工作效率高、自动化程度高。

2. 灌装机械结构液体灌装设备的结构主要包括灌装头、灌装管、灌装阀、传动装置、电气控制系统等部分。

在选择液体灌装设备时,应考虑设备的结构是否合理、操作是否便捷、维护是否方便等因素。

3. 灌装机械材质液体灌装设备的材质一般采用不锈钢材质,其具有良好的耐腐蚀性能、易清洗的特点,可以确保灌装设备在生产过程中不会对产品质量产生影响。

4. 灌装机械选型在选择液体灌装设备时,应根据企业的生产规模、产品特性、生产工艺等因素进行合理的选型,选择适合自己生产需求的灌装设备。

二、液体灌装工艺的控制1. 灌装量控制液体灌装的关键是确保每个包装容器中的液体产品灌装量一致。

灌装量主要由灌装时间和灌装速度决定,应根据产品的特性和包装容器的尺寸进行合理的调整。

2. 灌装速度控制灌装速度的控制可以通过调整灌装机的工作速度和灌装阀的开启速度来实现。

在灌装速度方面,需要根据产品的流动性和包装容器的尺寸进行合理的控制,确保灌装过程稳定、快速。

3. 灌装温度控制对于一些需要加热的液体产品,灌装温度的控制非常重要。

灌装温度的不同会影响产品的流动性、稠度以及灌装速度,因此在灌装过程中需要进行合理的温度控制。

4. 灌装压力控制灌装过程中的压力控制也是非常重要的。

对于一些易氧化的液体产品,灌装时应保持一定的氮气气氛,避免产品受氧化影响。

三、包装容器的选择1. 包装容器的材质包装容器的材质可以选择玻璃、塑料、金属等不同材质,其中玻璃包装具有良好的透明性、耐高温性等特点,塑料包装轻便、耐腐蚀等特点,金属包装具有良好的密封性等特点,应根据产品的特性进行合理的选择。

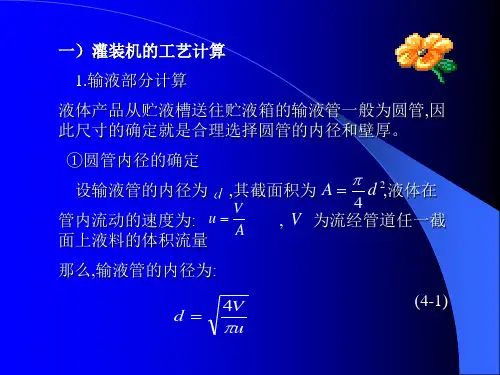

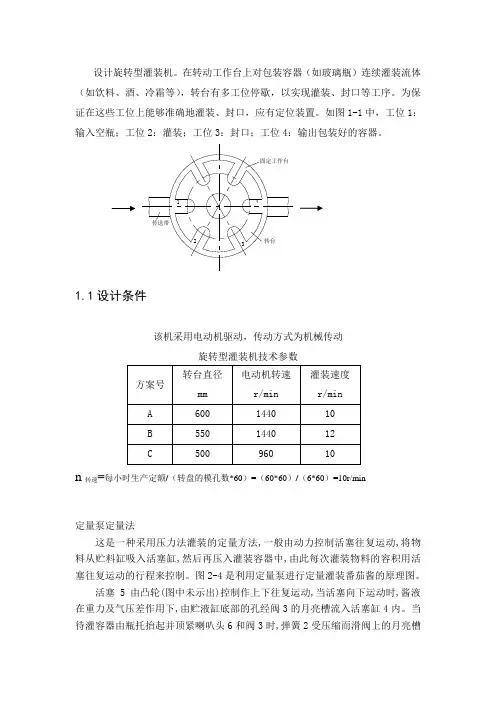

中,工位1:1.1设计条件该机采用电动机驱动,传动方式为机械传动旋转型灌装机技术参数n转速=每小时生产定额/(转盘的模孔数*60)=(60*60)/(6*60)=10r/min定量泵定量法这是一种采用压力法灌装的定量方法,一般由动力控制活塞往复运动,将物料从贮料缸吸入活塞缸,然后再压入灌装容器中,由此每次灌装物料的容积用活塞往复运动的行程来控制。

图2-4是利用定量泵进行定量灌装番茄酱的原理图。

活塞5由凸轮(图中未示出)控制作上下往复运动,当活塞向下运动时,酱液在重力及气压差作用下,由贮液缸底部的孔经阀3的月亮槽流入活塞缸4内。

当待灌容器由瓶托抬起并顶紧喇叭头6和阀3时,弹簧2受压缩而滑阀上的月亮槽上升,则贮料缸与活塞缸隔断,滑阀上的下料孔与活塞缸接通,与此同时,活塞正好在凸轮作用下向上运动,酱液再从活塞缸压入待灌容器内,当灌好酱液的容器连同瓶托一起下降时,弹簧2迫使滑阀也向下运动,滑阀上的月亮槽又将贮料缸与活塞沟通,以便进行下一次灌装循环。

假若在某一个瓶托上没有待灌容器时,尽管活塞到达某一工作位置仍然在凸轮作用下要向上运动,但由于滑阀上月亮槽没有向上移动,故酱液仍被压回贮料缸,不致影响下一次灌装循环的正常进行。

图2-4定量杯法定量原理图1-阀体,2-弹簧,3-滑阀,4-活塞缸,5-活塞,6-喇叭.4 间歇间歇转盘机构3.4.1 间歇转盘机构的组成间歇转盘机构的结构如图3-5所示:( a )( b )不完全齿轮机构如图3-8所示:/u/vw/15889048/v_show/id_XMjM5MDM5NzI4.html/v_show/id_XMjYzNTM2ODc2.html/view/7d9e97e8b8f67c1cfad6b873.html?from=rec&pos=0&weight=9&las tweight=4&count=52-。

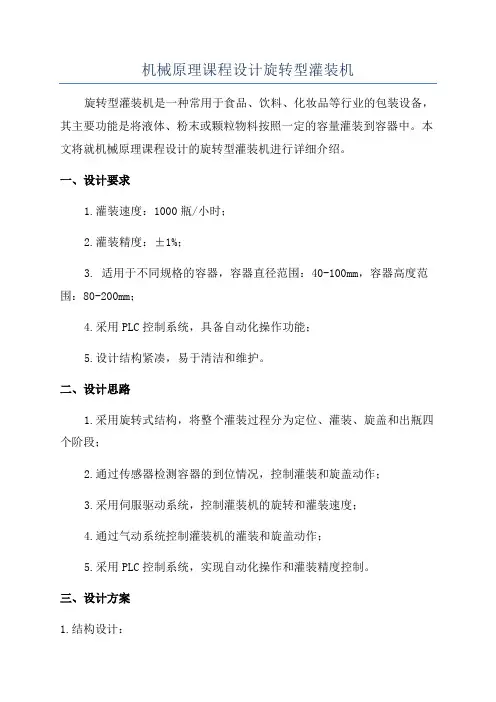

机械原理课程设计旋转型灌装机旋转型灌装机是一种常用于食品、饮料、化妆品等行业的包装设备,其主要功能是将液体、粉末或颗粒物料按照一定的容量灌装到容器中。

本文将就机械原理课程设计的旋转型灌装机进行详细介绍。

一、设计要求1.灌装速度:1000瓶/小时;2.灌装精度:±1%;3. 适用于不同规格的容器,容器直径范围:40-100mm,容器高度范围:80-200mm;4.采用PLC控制系统,具备自动化操作功能;5.设计结构紧凑,易于清洁和维护。

二、设计思路1.采用旋转式结构,将整个灌装过程分为定位、灌装、旋盖和出瓶四个阶段;2.通过传感器检测容器的到位情况,控制灌装和旋盖动作;3.采用伺服驱动系统,控制灌装机的旋转和灌装速度;4.通过气动系统控制灌装机的灌装和旋盖动作;5.采用PLC控制系统,实现自动化操作和灌装精度控制。

三、设计方案1.结构设计:灌装机采用旋转式结构,主要由机座、旋转盘、灌装头、旋盖头和输送带组成。

旋转盘上设置有容器定位装置,通过气缸控制容器的定位和释放。

灌装头和旋盖头分别采用气动驱动,通过气缸控制灌装和旋盖动作。

输送带用于输送容器,在灌装和旋盖过程中保持连续运动。

2.控制系统设计:采用PLC控制系统,通过传感器检测容器的到位情况,控制灌装和旋盖动作。

PLC控制系统可以实现自动运行、停机、手动操作等功能。

通过调节PLC参数,可以控制灌装机的灌装速度和灌装精度。

伺服驱动系统用于控制灌装机的旋转和灌装速度,可以实现精确的控制。

气动系统用于控制灌装和旋盖动作,通过气缸控制动作的快慢和力度。

3.安全保护设计:在设计过程中,要考虑到灌装机的安全性。

设置紧急停机按钮和安全门开关,以确保操作人员的安全。

在灌装和旋盖过程中,通过传感器检测容器的位置和动作,避免发生意外。

四、结论本文设计了一种旋转型灌装机,通过PLC控制系统、伺服驱动系统和气动系统实现了自动化操作和灌装精度控制。

该设计满足了1000瓶/小时的灌装速度要求,具备灌装精度高、适用范围广、结构紧凑、易于清洁和维护等优点。

灌装机构的制作方法灌装机是工业生产中一种非常重要的设备,它可以将各种液体、粉末、颗粒状物质包装到各种不同的容器中,如瓶子、罐子、袋子等。

在实际生产中,不同类型的产品需要不同种类的灌装机进行包装,因此研制和制作灌装机的过程比较复杂。

以下将从整体上介绍灌装机的制作方法。

一、掌握灌装机的基本工作原理灌装机的工作原理主要分为四步:容器进料>>容器定位>>产品定量灌装>>封口与排出。

其中,容器进料采用传送带、星型轮等方式完成,容器定位由气动或电动机械手完成,产品定量灌装采用计量装置完成,最后是封口和排出。

二、设计灌装机在掌握了灌装机的基本工作原理之后,需要根据要包装的产品特点进行灌装机的设计。

设计时需要考虑以下因素:1.灌装量:即装满一个容器所需的体积或重量。

不同产品的灌装量不同,需要根据产品性质设计相应的计量装置。

2.材料:灌装机所采用的材料应具有耐腐蚀、耐磨损、耐高温等特点,选择适合的材料有利于提高设备的耐用性和稳定性。

3.控制方式:灌装机的控制方式有手动和自动两种,手动控制方式适合于小批量生产,而自动控制方式能有效提高生产效率。

4.封口方式:封口方式分为热封和冷封两种,热封适用于塑料材料,冷封适用于铝箔等材料。

根据不同的材料选择适合的封口方式。

三、采购零部件在制作灌装机的过程中,需要采购一些机械零部件,如电机、气缸、传感器等。

采购时需要根据设计要求选择适合的零部件,并考虑价格和质量因素。

四、安装和调试采购完成零部件之后,需要进行安装和调试。

首先要将零部件组装成完整的灌装机架构,然后进行试运行和调试。

在试运行和调试过程中需要注意以下几点:1.检查电路连接是否正确、动力传动部件是否装配到位、气动元件是否调节合适,确保各个部件工作正常。

2.灌装机调试时需要对计量装置进行精细调整,保证灌装量的准确性。

3.对零部件间的间隙和运动状态进行检查,确保各部件间不存在异常的摩擦、碰撞等现象。

灌装机的设计原理灌装机是我公司生产的核心产品之一,凭借其先进的技术和设备以及专业的技术团队,生产的灌装机,质量高,价格合理,产品及服务广受消费者的青睐。

下面为大家介绍一下灌装机的设计原理。

1、灌装机设计合理,机型小巧,操作方便。

2、灌装机是通过气缸带动一个活塞及转阀的三通原理来抽取和打出高浓度物料,并以磁簧开关控制气缸的行程,即可调节灌装量。

3、灌装机的灌装闷头采用防滴漏、防拉丝及升降灌装装置。

4、物料接触部分均采用316L不锈钢材料制成,符合GMP要求。

5、灌装机的灌装量和灌装速度均可任意调节,灌装精度高。

6、灌装机具有结构简便合理,操作简单易懂、精确度高等特点。

我公司真诚期待社会各界朋友的惠顾,指导!灌装机的应用特点灌装机是我公司生产的核心产品之一,凭借其先进的技术和设备以及专业的技术团队,生产的灌装机,质量高,价格合理,产品及服务广受消费者的青睐。

下面为大家介绍一下灌装机的应用特点液体灌装机,适用于化工、等企业定量灌装。

真空回吸确保油嘴不滴油,三段灌装动作快、中、慢、三速灌装,定量可自由调整,杜绝了液体气沫外溢,变频智能控制系统,使油嘴降落、灌装、升起自动完成,操作简便、快捷。

方便清洗!灌装机的功能特点小包装灌装机械,灌装在高速PLC的运算和控制下,通过人机对话界面,实现直线式无级调速步进灌装,可任意调控灌装容量,配套气动压盖或旋盖装置。

灌装机可加配电磁阀感应,形成多工位一机多能之生产线。

食用油灌装机集机、电、气于一体,设计独特,功能齐全,性能稳定,品质优良,造型美观。

我公司资金力量雄厚,专业人员齐备,拥有现代化的检测手段,装备齐全,公司以优质的产品,优惠的价格,快捷的服务,良好的信誉服务于每一位客户。

我公司真诚期待社会各界朋友的惠顾,指导!灌装机的发展状况(目前国内)目前我国在灌装机械的技术水平已接近国际水平,这就更增加了我国的包装机械行业的竞争力,可以使我国的包装业从容的面对这几年WTO对我国的冲击。

机械原理旋转型灌装机设计机械原理旋转型灌装机是一种常见的灌装设备,能广泛应用于化妆品、饮料、食品、药品等多个行业的灌装工作。

该机灌装速度快,灵活性高,精度高,操作简单,深受广大厂家的喜爱和支持。

本文将对机械原理旋转型灌装机的设计原理和应用进行详细地介绍。

一、机械原理旋转型灌装机的设计原理机械原理旋转型灌装机的设计原理基于闸门的开合驱动灌装头的旋转转盘进行旋转填充。

灌装过程中,先将物料送入灌装头的储存槽中,然后由转盘不断地进行旋转,完成对瓶子的灌装操作。

灌装时,闸门控制物料的流量,以便控制物料的灌装量,旋转转盘控制瓶子的流动,从而保证各个瓶子的灌装量一致。

机械原理旋转型灌装机设计涉及到多个部件的组合,主要包括转盘、管道、灌装头、传感器、电控系统、液压系统等。

这些组合保证了灌装机的高效性和稳定性,也使得机械原理旋转型灌装机在生产过程中能够达到最佳的效益。

二、机械原理旋转型灌装机的应用机械原理旋转型灌装机的应用广泛,最常见的应用是在食品、化妆品、药品等行业中。

这些行业对生产设备的卫生标准要求很高,机械原理旋转型灌装机正是符合要求的设备之一。

1.食品行业中的应用机械原理旋转型灌装机在食品行业中的应用非常广泛,可以用来灌装口粮、油脂、果酱等等。

同时,机械原理旋转型灌装机还具有高度的灵活性,可以灌装不同种类不同规格的瓶子。

这对厂家来说是非常方便的,既提高了生产效率,也节约了成本。

2.化妆品行业中的应用机械原理旋转型灌装机在化妆品行业中的应用也非常广泛,可以用来灌装液体、乳液、霜状物等不同种类的化妆品。

对于化妆品生产厂家来说,不同种类的化妆品需要不同的包装容器,因此,主动配备机械原理旋转型灌装机,带来的是效率和成本的优势。

3.药品行业中的应用机械原理旋转型灌装机在药品行业中也是必不可少的。

药品灌装的安全和卫生对患者的健康有着重要的影响。

因此,在药品行业中使用机械原理旋转型灌装机,不仅可以提升生产效率,更重要的是保证灌装的安全性和卫生性。

罐装设备知识点总结一、灌装机1. 灌装机的工作原理灌装机是用来将液体或粉末物质装入罐子中的设备。

它主要由灌装系统、控制系统、传动系统、供料系统等部分组成。

在工作时,灌装机通过控制系统控制工作步骤,将罐子定位到灌装位置,然后通过灌装系统将物质灌入罐子中,最后通过传动系统完成灌装过程。

2. 灌装机的分类根据不同的物质和罐子形状,灌装机可以分为液体灌装机、粉体灌装机、膏霜灌装机、气体充填机等。

3. 灌装机的操作注意事项在使用灌装机时,需要注意以下几点:首先要保持设备的清洁,避免对产品质量造成影响;其次要按照操作规程进行操作,避免操作不当导致设备故障;最后要注意设备的维护保养,定期检查和更换易损件,延长设备的使用寿命。

二、旋盖机1. 旋盖机的工作原理旋盖机是用来将盖子盖在罐子上的设备。

它主要由定位系统、旋盖系统、传动系统等部分组成。

在工作时,旋盖机通过定位系统将罐子定位到旋盖位置,然后通过旋盖系统将盖子旋盖在罐子上,最后通过传动系统完成旋盖过程。

2. 旋盖机的分类根据不同的盖子形状和罐子形状,旋盖机可以分为旋盖机、旋盖机、带切线旋盖机等。

3. 旋盖机的操作注意事项在使用旋盖机时,需要注意以下几点:首先要选择合适的盖子和罐子,保证盖子和罐子之间的匹配;其次要按照操作规程进行操作,避免操作不当导致设备故障;最后要注意设备的维护保养,定期检查和更换易损件,延长设备的使用寿命。

三、贴标机1. 贴标机的工作原理贴标机是用来将标签贴在罐子上的设备。

它主要由标签输送系统、标签贴附系统、控制系统、传动系统等部分组成。

在工作时,贴标机通过控制系统控制标签输送系统,将标签输送到贴标位置,然后通过标签贴附系统将标签贴附在罐子上,最后通过传动系统完成贴标过程。

2. 贴标机的分类根据不同的标签形状和罐子形状,贴标机可以分为圆瓶贴标机、平面贴标机、套标机等。

3. 贴标机的操作注意事项在使用贴标机时,需要注意以下几点:首先要选择合适的标签和罐子,保证标签和罐子之间的匹配;其次要按照操作规程进行操作,避免操作不当导致设备故障;最后要注意设备的维护保养,定期检查和更换易损件,延长设备的使用寿命。

旋转型灌装机设计方案1. 引言旋转型灌装机是一种广泛应用于食品、饮料等行业的自动化设备,用于将液体或半固体物质灌装到容器中。

本文将介绍旋转型灌装机的设计方案,包括结构设计、工作原理和关键技术。

2. 设计方案2.1 结构设计旋转型灌装机主要由以下部分组成:•框架:提供整体支撑和稳定性。

•旋转盘:用于容器的定位和转动。

•灌装头:负责将液体或半固体物质注入容器。

•传输系统:将容器从进料口输送到灌装位置。

2.2 工作原理旋转型灌装机的工作流程如下:1.容器进料:容器通过传输系统从进料口输送到旋转盘上,进入灌装位置。

2.灌装准备:灌装头准备开始注入物质,并对容器进行定位。

3.灌装过程:旋转盘带动容器旋转,同时灌装头开始注入物质,达到预定的灌装量。

4.灌装完成:容器灌装完毕后,旋转盘将容器转出灌装位置,进一步处理或出料。

2.3 关键技术在旋转型灌装机的设计中,有几个关键技术需要注意:•容器定位:通过传感器或机械装置准确定位容器,确保精确的灌装位置。

•灌装量控制:利用流量计等技术准确地控制灌装头的注入量,保证每个容器的灌装量一致。

•容器转动:旋转盘需要具有稳定的转动性能,确保容器在灌装过程中的稳定旋转。

•清洗系统:为了保证灌装机的卫生和生产效率,需要设计完善的清洗系统。

3. 总结本文介绍了旋转型灌装机的设计方案,包括结构设计、工作原理和关键技术。

通过合理设计灌装机的结构和采用先进的技术手段,可以提高生产效率和产品质量,满足不同行业对灌装工艺的需求。

在未来的发展中,还可以进一步优化旋转型灌装机的设计,提升其自动化水平和智能化程度,以适应市场的需求。

机械原理课程设计设计题目:灌装机学院:动力与机械学院专业:机械设计制造及其自动化专业学号:*************设计者:***指导老师:***完成时间:2011年7月7日目录灌装机各执行机构包括实现转台间歇转位的转位机构,实现输瓶、卸瓶运动的机构,实现灌装的机构,实现封口的压盖机构。

各执行机构必须满足工艺上的运动要求,可有多种不同形式的机构供选择。

执行构件的功能分解框图参见图2。

机械的工作循环图参见图3.图2 功能分解框图图3 工作循环图3.1输瓶(卸瓶)机构输瓶机构将传送带送来的空瓶放入输瓶工位。

为避免传送带与转台相干涉,传送带从侧向靠近转台。

参见图4. 图4 输瓶卸瓶机构3.2转位机构该机构可以采用槽轮机构、不完全齿轮机构等,以实现工作转台的间歇转动。

通过对比,方案中最终选择槽轮机构。

他能保证转台停歇可靠,更准确对容器进行灌装和封口。

参见图5。

图5 槽轮机构3.3定位机构为准确对容器进行灌装和封口,保证转台停歇可靠,故可设置一个辅助机构作为转台的定位(锁紧)机构,定位机构可采用凸轮机构等。

也可通过一定的结构形式来实现转台的定位。

如图6所示为凸轮机构模型。

图6 凸轮机构3.4 灌装机构灌装动作可采用灌装泵实现灌装,泵固定在相应工位的上方。

本设计方案不贵器进行设计,故未将其在图中表示出来。

容器灌装完成后采用软木塞或金属盖、旋盖等封口,常用的封口形式参见图7。

塞、盖可先由气泵吸附在封口机构上,再视具体封口件的不同,由封口机构压入瓶口,或通过压盖模将瓶盖紧固在瓶口,或由旋转构件将旋塞旋上瓶口。

吸附装置此次不作设计,仅设计封口机构。

封口机构可采用平面连杆机构、凸轮机构等。

图7 几种常见封口形式4.2 机构设计设计各机构画出机构简图,并作出机器的运动方案示意图和运动循环图。

(1)设计减速机构并确定各齿轮传动比。

采用周转轮系,各齿轮啮合情况如图4-1所示。

其中z1=22,z12=24, z2′=26, z3=24 ,m=5,压力角、齿顶高系数、顶隙系数都取标准值。

i mn H=w n−w H0−w H=−i mH+1i mH=1−i H mn即i3H=1−22×2624×24=1144图4-1 轮系代入数据可知:i H3=1i3H =1144=10此即为所需的工作转速n=10z1=22z12=24z2′=26z3=24m=5h a∗=1c∗=0.25 n出=10rpm(2)设计转位机构并画出结构件图(用机械原理课程设计平台软件和CAD软件设计)。

生成的模型如图4-2槽数6销数1中心距173.18圆销半径4; 图4-2 槽轮机构槽轮设计参数为:槽轮槽间角φ=2φ2=60槽间角对应销轮运动角2α=φπ−2φ2=120圆销中心回转半径149.9785槽轮外圆半径86.682槽轮槽长95.44运动系数k=t dt⁄=0.3333动停比ϵ=0.5。

φ=60°2α=120°d=149.9785 r=86.682l=95.44k=0.3333 ϵ=0.5h=40n=10r b=25r r=8e=0δ=150°δ1=90°(3)设计灌装机构并画出构件图,计算相关参数,分析凸轮构建的各个运动状态。

所设计和计算的凸轮参数如下:其中推程为正弦运动规律,回程为余弦运动规律:推程h=40,转速n=10,基圆半径rb=25,滚子半径rr=8,推程起始角为0、终止角为150,回程起始角为270,终止角为360,推程许用压力角为38,回程许用压力角为70。

如下各图所示为设计的凸轮及其相应构件的简图。

图4-3为所设计的凸轮(用CAD采用反转法设计的),图4-4为给定参数后生成的凸轮模型(在机械原理课程设计平台中生成的),4-5为转速为10的凸轮机构中推杆的位移,速度,加速度运动规律曲线,即凸轮工作图。

图4-3 图4-4图4-5用机械原理课程设计平台软件对该凸轮机构进行运动分析的到相关参数如下表三从动件速度从动件加速度 压力角 理论x坐标 理论y坐标 实际x坐标实际y坐标主动转角fei1 从动件位移000.00340.76790.00770.218224.99910.149416.9994 100.0869 1.42715.4739 3.2556 4.528724.6747 3.533716.7369 200.6383 5.24727.657911.56628.936824.03037.708216.125230 2.0210.801635.059621.789813.67323.305112.475315.395240 4.48417.193836.380230.248919.148322.419817.724614.5475508.021223.193631.365835.083725.479921.004123.353313.292 6012.499927.82520.928136.575532.638118.46629.393911.1534 7017.606830.2871 6.871935.407140.162814.222835.56377.677 8022.9230.1542-8.372532.180647.26287.909641.2879 2.5897 9027.981927.4493-22.169227.388152.9799-0.461645.8449-4.0797 10032.378422.6401-32.132821.53356.4177-10.455448.5656-11.9865 11035.810416.5581-36.540615.231956.9597-21.295148.9934-20.5607 12038.145210.2549-34.63039.224454.4084-32.047446.9536-29.1447 13039.4407 4.8203-26.7321 4.277949.002-41.849842.548-37.1226 14039.9337 1.194-14.2108 1.053441.3034-50.10436.1021-44.0256 1504000032.0075-56.573128.0682-49.6103 1604000021.8037-61.23419.1202-53.6975 1704000010.8386-64.099.5046-56.202 18040000-0.4558-64.9984-0.3997-56.9986 19040000-11.7364-63.9316-10.292-56.0631 20040000-22.6604-60.9221-19.8714-53.424 21040000-32.8958-56.0613-28.847-49.1614 22040000-42.1315-49.4969-36.9461-43.4049 23040000-50.0869-41.4283-43.9223-36.3294 24040000-56.5202-32.1008-49.5639-28.15 25040000-61.236-21.7979-53.6993-19.115 26040000-64.091-10.8325-56.2029-9.4993 27040-0.0103-2.89590.0091-64.99830.462-56.99850.4039 28039.6036-6.4316-67.669 5.6853-63.540611.6709-55.85419.4533 29037.228-21.7598-100.77519.2736-58.32221.6996-52.165216.5914 30031.905-38.8218-86.722234.3026-49.076728.8036-45.659421.5703 31024.0455-49.6332-32.086145.3412-37.344631.7937-36.751923.8157 32015.2476-49.134637.565250.6781-25.649231.0159-27.187823.1653 3307.5484-37.559389.637349.0883-16.071628.3037-18.741920.7625 340 2.4708-20.324399.762236.4958-9.209925.881-11.536518.2268 3500.3111-5.494863.201712.2482-4.215824.9576-4.587116.9662 3600-0.00050.62040.0011-0.038125-0.02617表三(4) 设计封口机构(曲柄滑块机构)计算相关参数并对其进行运动分析。

曲柄滑块机构如图4-6所示。

曲柄长 a=39.22 连杆长 b=408 偏心距 e=120 行程 s=80 极位夹角θ=cos −1e (a +b )⁄−cos −1e (b −a)⁄=3.43°最小传动角 r min =cos −1e (b −a)⁄=71° 行程速比 k =180°+θ180°−θ⁄=1.04>1图4-6a=39.22 b=408 e=120 s=80θ=3.43° r min =71°k=1.04>1。