油气输送管道凹坑修复判定准则

- 格式:pdf

- 大小:640.31 KB

- 文档页数:9

钢制油气管道凹陷评价方法

钢制油气管道凹陷评价是管道运行安全管理的重要环节,凹陷

会导致管道受力不均匀,增加管道的疲劳损伤和腐蚀速度,进而影

响管道的安全运行。

因此,对钢制油气管道凹陷进行准确评价具有

重要意义。

评价钢制油气管道凹陷通常需要考虑以下几个方面:

1. 凹陷的形状和尺寸:凹陷的形状通常分为凹陷、凸起和横向

变形等,需要对凹陷的形状和尺寸进行准确测量和描述。

2. 凹陷的位置和分布:凹陷的位置和分布对管道的受力和应力

分布有重要影响,需要对凹陷的位置和分布进行准确定位和分析。

3. 凹陷的深度和严重程度:凹陷的深度和严重程度直接影响管

道的承载能力和安全性,需要对凹陷的深度和严重程度进行准确评估。

4. 凹陷的原因和机理:凹陷的原因通常包括外部损伤、内部腐蚀、应力腐蚀开裂等,需要对凹陷的原因和机理进行深入分析。

评价钢制油气管道凹陷的方法通常包括可视检查、超声波检测、磁粉探伤、X射线检测等技术手段。

其中,超声波检测是一种常用

的非破坏性检测方法,可以对管道凹陷的位置、形状、尺寸和深度

进行准确评估。

磁粉探伤和X射线检测则可以用于检测管道的腐蚀、裂纹等内部缺陷。

在评价钢制油气管道凹陷时,需要综合考虑凹陷的形状、位置、深度、严重程度、原因和机理等因素,采用合适的检测方法进行准

确评估,及时采取修复或更换管道的措施,确保管道的安全运行。

同时,定期对管道进行检测和评价,加强管道的维护和管理,可以有效预防凹陷导致的安全事故发生。

油田集输管道一直是石油行业中的重要组成部分,它承载着原油、天然气等宝贵资源的输送任务。

但是随着管道的运行时间增长,管道畸形、腐蚀、破损等问题也随之而来,给油田集输管道的安全稳定运行带来了极大的隐患。

对油田集输管道进行检测评价和修复技术的研究就显得尤为重要。

一、油田集输管道检测评价技术1. 定期巡检油田集输管道的定期巡检是保证管道安全运行的重要手段之一。

巡检人员通过对管道表面的检查、测量和测试,发现管道的畸形、腐蚀、破损等问题。

定期巡检能够及时发现潜在的安全隐患,为后续的修复工作提供重要的依据。

2. 现场无损检测技术现场无损检测技术是一种非破坏性的检测方法,通过声波、磁场、电磁场等技术手段检测管道内部和外部的缺陷情况。

包括超声波检测、磁粉探伤、涡流检测等。

这些技术可以有效地发现管道中的裂缝、腐蚀、变形等问题,为管道的修复提供了重要的数据支持。

3. 智能检测设备随着科技的不断发展,智能检测设备在油田集输管道的检测评价中起着越来越重要的作用。

通过人工智能、大数据、云计算等技术手段,可以实现对管道的全方位监测和实时预警。

智能检测设备可以大大提高管道检测的效率和准确性,为管道的安全运行提供了强有力的保障。

二、油田集输管道修复技术1. 管道腐蚀修复腐蚀是油田集输管道面临的重要问题,其修复工作至关重要。

常见的修复方法包括焊接修复、涂层修复、局部更换等。

通过对腐蚀部位进行修复,可以使管道重新恢复其强度和密封性。

2. 管道畸形修复管道的畸形会导致管道的受力不均匀,从而影响管道的安全运行。

常用的修复方法包括冷弯修复、热处理修复等。

通过对畸形部位进行修复,可以有效地恢复管道的原有形状和功能。

3. 管道破损修复管道的破损往往是由外部力量导致的,例如机械损伤、地质灾害等。

常见的修复方法包括局部更换、补焊修复等。

通过对破损部位进行修复,可以使管道重新恢复其完整性和稳定性。

三、油田集输管道检测评价及修复技术的发展趋势1. 智能化未来油田集输管道的检测评价和修复技术将趋向智能化,更加依靠人工智能和大数据技术,实现对管道的全方位监测和预警。

管道中的缺陷及修复

???油气管道断裂的基本原因来自管线中的缺陷。

认识缺陷产生的原因,并把缺陷减至最低限度,这对防止管道的断裂是十分重要的。

发现缺陷以后,正确的判断,并加以修复,也是十分重要的。

(

解,全世界大多数工业发达国家均采用此定义:

(1)造成人员死亡和重伤需送医院治疗者;

(2)需要更换输送管段者;

(3)造成天然气爆炸者;

(二)操作管线的事故统计和分析

OPSO统计了由1970年至1975年六年间操作管线的事故情况,颇有代表意义,见表2—5—3。

?

表2—5—31970年至1975年美国操作管道事故统计事故分类。

管道修复质量标准管道修复是确保管道系统安全运行的重要工作。

为了保证修复工作的质量,需要制定一些标准和要求。

1. 管道修复过程管道修复过程应遵循以下步骤:- 评估:对受损管道进行彻底评估,确定需要修复的范围和程度。

- 清洗:在修复之前,对管道进行彻底的清洗,确保修复能够顺利进行。

- 修复:根据评估确定的范围和程度,进行管道的修复工作。

- 测试:修复完成后,进行必要的测试,确保修复后的管道能够正常运行。

- 记录:记录修复过程的详细信息和结果,以备后续参考和审查。

2. 修复质量标准管道修复的质量标准应包括以下要求:- 安全性:修复后的管道必须符合相关的安全标准和法规要求,确保运行时不会引发安全隐患。

- 寿命:修复后的管道应具有合理的使用寿命,能够承受正常的工作负荷。

- 密封性:修复后的管道应具有良好的密封性,防止泄漏和漏气。

- 耐用性:修复后的管道应具有足够的耐久性,能够抵抗压力、腐蚀和其他外部因素的影响。

- 兼容性:修复材料和工艺应与原有管道材料和工艺兼容,确保修复后的管道能够正常连接和协同工作。

3. 质量控制为确保管道修复工作的质量,应采取以下质量控制措施:- 严格遵守修复质量标准,不得私自降低修复标准或使用不合格的修复材料。

- 对修复过程进行全程监控和记录,确保操作规范。

- 进行必要的非损检测、压力测试等工序,确保修复结果符合要求。

- 定期对修复后的管道进行检查和维护,及时发现并解决潜在问题。

结论制定和遵守管道修复质量标准对于确保管道系统的安全运行至关重要。

修复过程应严格按照标准要求进行,质量控制措施应得到有效执行和监督,确保修复工作的质量和持久性。

油气长输管道管道下沟及回填施工及验收方案1.1 管道下沟1.1.1 管线的焊接、无损检测、补口完成后,应尽快下沟。

一个作业(机组)施工段,沟上放置管道的连续长度不宜超过10km。

1.1.2下沟前,应复查管沟深度,清除沟内塌方、石块、积水、冰雪等有损防腐层的异物。

石方或戈壁段管沟,应预先在沟底垫 200mm厚细土,石方段细土的最大粒径不得超过10mm,戈壁段细土的最大粒径小得超过20mm,对于山区石方段管沟宜用袋装土做垫层。

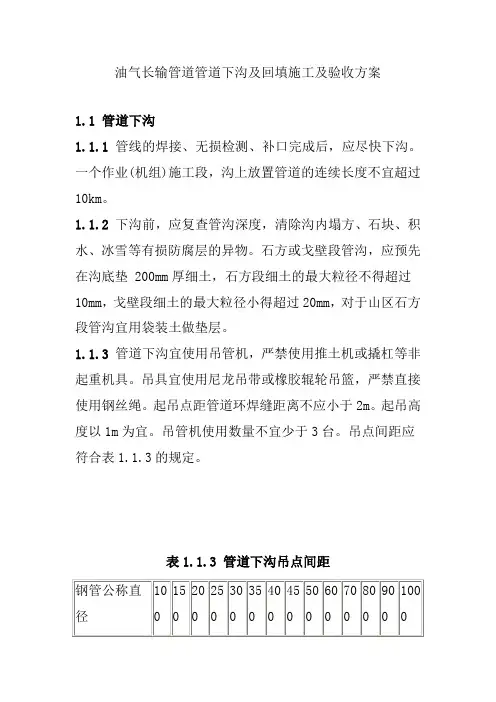

1.1.3 管道下沟宜使用吊管机,严禁使用推土机或撬杠等非起重机具。

吊具宜使用尼龙吊带或橡胶辊轮吊篮,严禁直接使用钢丝绳。

起吊点距管道环焊缝距离不应小于2m。

起吊高度以1m为宜。

吊管机使用数量不宜少于3台。

吊点间距应符合表1.1.3的规定。

表1.1.3 管道下沟吊点间距1.1.4 管道下沟前,应使用电火花检漏仪检查管道防腐层,如有破损或针孔应及时修补,检测电压应符合设计或现行有关标准的规定。

1.1.5管道下沟时,应注意避免与沟壁挂碰,必要时应在沟壁突出位置垫上木板或草袋,以防止擦伤防腐层。

管道应放置到管沟中心位置,距沟中心线的偏差应小于250mm。

管子应与沟底妥帖结合,局部悬空应用细土填塞。

1.1.6管道下沟时,应由专人统一指挥作业。

下沟作业段的沟内不得有人,应采取切实有效的措施防止管道滚沟。

1.1.7管道下沟后应对管顶标高进行复测,在竖向曲线段应对曲线的始点、中点和终点进行测量。

1.2 管沟回填1.2.1一般地段管道下沟后应在10d内回填。

回填前,如沟内积水无法完全排除,在完成回填时,应使管子不致浮离沟底。

山区易冲刷地段、高水位地段、人口稠密区及雨期施工等应立即回填。

1.2.2耕作土地段的管沟应分层回填,应将表面耕作土置于最上层。

1.2.3管沟回填前宜将阴极保护测试引线焊好并引出地面,或预留出位置暂不回填。

1.2.4 管道下沟后,石方段管沟细土应回填至管顶上方300mm。

细土的最大粒径不应超过10mm。

油气输送管道本体缺陷点定位常见问题及解决措施发布时间:2021-05-25T10:10:48.230Z 来源:《基层建设》2021年第2期作者:贺剑君鲁特[导读] 摘要:随着我国油气输送管道建设大发展,管道运输已成为油气储运重要载体,全国上下对油气储运的安全要求越来越高,虽然随着技术不断增强,储运能力也不断提高,但仍然存在不可忽视的风险,严重威胁油气储运正常运行,其中管道本质安全作为管道主要风险来源之一,尤其重要。

这就要求管道企业做到对管道本体缺陷尽早发现、及时修复,以消除隐患、降低风险。

准确定位缺陷点可以减少开挖工程量、降低临时征地补偿,能够节约企业成本、国家管网集团北方管道有限责任公司长沙输油气分公司 410000 国家管网集团北方管道有限责任公司长庆输油气分公司 750000 摘要:随着我国油气输送管道建设大发展,管道运输已成为油气储运重要载体,全国上下对油气储运的安全要求越来越高,虽然随着技术不断增强,储运能力也不断提高,但仍然存在不可忽视的风险,严重威胁油气储运正常运行,其中管道本质安全作为管道主要风险来源之一,尤其重要。

这就要求管道企业做到对管道本体缺陷尽早发现、及时修复,以消除隐患、降低风险。

准确定位缺陷点可以减少开挖工程量、降低临时征地补偿,能够节约企业成本、提高修复效率,本文旨在分析研究管道本体缺陷点(不包含防腐层缺陷)定位中常见问题,并且提出一定的解决方案及措施,保证油气储运工作安全平稳运行。

关键词:管道缺陷;风险缺陷定位;安全平稳运行;提质增效 1.内检测常用检测方式及检测数据管道内检测是实现管道本体安全管理的基础,而缺陷定位是实现管道内检测的关键环节和快速进行管道维修的基础,精准定位能提高管道维修的效率,降低维修费用。

管道内检测作为管道本体缺陷检测和定位技术,越来越受到管理和技术人员的重视,越来越多的技术和方法引入到该领域中来,是管道完整性管理的重要工作之一。

国内管道企业最常用内检测方式有漏磁内检测和几何变形内检测,针对漏磁内检测,检测器探头的数量显示出缺陷的周向宽度,信号在轴向的变化范围显示缺陷的轴向长度,变化的幅值大小显示缺陷的深度;里程轮记录缺陷的准确位置;内置三轴陀螺记录缺陷的周向位置,最后通过数据分析软件对缺陷实现分析。

管道检测缺陷的修复准则分析管道检测缺陷修复准则:管道内检测发现的缺陷,哪些应该进行修复,哪些可以不用响应?意义和作用:直接指导管道企业的修复工作决策!案例1:美国Olympic管道公司没有及时对内检测发现的一处划伤进行修复。

1999年,管道泄漏着火,导致3人死亡,8人受伤。

案例2:国内某管道定向钻穿越段46%的管体金属损失,预计换管修复费用6000万;案例3:国内某输油管道130公里里程内,检测发现20%深度以上金属损失29387处。

缺陷检测分析评价修复准则修复结论①几何变形:凹陷、椭圆变形等…②体积型缺陷:腐蚀、划痕、气孔、夹渣等…③平面型缺陷:裂纹、未熔合、未焊透等…④其他…管体缺陷 管体缺陷分类管体缺陷检测内检测变形、漏磁外检测开挖直接检测超声、射线等管体缺陷检测:管体缺陷腐蚀ASME B31GSY/T 6151 环焊缝缺陷BS 7910 凹陷SY/T 6996管体缺陷评价管体缺陷评价修复准则:中石油内部企标修复准则修复准则缺陷检测分析评价修复准则修复结论•管体缺陷分类可能不准确•尺寸不精确•管道材料性能•管道载荷•评价模型•风险承受能力•可用资源•高后果区更严格?•立即修复•计划修复•监测使用•无需响应一、管体缺陷分类可能不准确,尺寸不精确:①不发育的普通腐蚀缺陷不用修;②飞快发展的腐蚀赶紧修;管体缺陷分类可能不准确,尺寸不精确:③腐蚀深度、长度不太准:•最大深度的确定;•40%很可能是50%,也有可能是80%;•只能检出焊缝异常,分级?二、管道材料性能是个变量①内压,目前普遍只考虑内压;②外载;③温变;④残余应力等。

多起管道泄漏事故原因分析,发现外载才是决定性因素!问题的落脚点,在于评价时各个参数的选取与确定,一般由专业技术人员完成。

SY/T 6151BS 7910四、高后果区是否应该执行更严格的修复准则?•普通管段70%立即修复,高后果区60%立即修复?•高后果区段安全系数的取值,1.39、1.67、2、2.5?结论提高缺陷评价结果精度的努力方向:①高精度检测;②管材性能测试;③各种载荷的检测、监测,模拟分析;④选择合适的评价方法,不断优化评价模型。

第1期含凹陷及沟槽缺陷长输管道剩余强度评价曾凡小1,2,徐国富1,谭润辉2(1.中南大学材料科学与工程学院, 湖南 长沙 410012)(2.湖南省特种设备检验检测研究院, 湖南 长沙 410117)[摘 要] 剩余强度评价是确保含缺陷长输管道安全运行的重要手段,也是管道使用单位维修、更换缺陷管段的重要依据。

剩余强度评价的理论、标准、方法较多,长输管道检验规则并未指定采用何种标准、方法。

本文针对实际检验中发现的具体缺陷,采用SY/T 6477-2017的有关规定,对发现的凹陷及沟槽缺陷剩余强度评价进行了实例演算,并根据评价结果对缺陷管段维修提出了建议。

[关键词] 长输管道;剩余强度评价;凹陷;沟槽作者简介:曾凡小(1985—),男,湖南邵阳人,本科,中南大学材料科学与工程学院在职研究生。

图1剩余强度评价是长输管道合于使用评价的内容之一。

合于使用评价是长输管道定期检验规则规定的必检项目[1]。

检验规则中规定了需要进行剩余强度评价的情形,即须对危害管道结构完整性的缺陷进行剩余强度评价并根据评价结果提出运行维护意见[1]。

1 工程项目背景某天然气长输管道全长138km ,于2006年8月建成投产,设计压力3.0MPa ,管道规格为φ457×6.3mm ,管道材质L245。

2019年8月,由检验机构对其实施全面检验及合于使用评价。

2 检验情况根据TSG D7003-2010《压力管道定期检验规则长输(油气)管道》,实施的检验项目有管道设计、施工、竣工验收及管道运行资料审查,宏观检验、占压及裸露检验、介质成分分析、土壤腐蚀性等级综合评价、杂散电流测试、防腐层状况不开挖检测、阴极保护有效性检测、附属设施检验(阀室、调压站、里程桩、标志桩、转角桩)、开挖直接检验、防腐层厚度检测、管体壁厚检测、泄漏检测等。

防腐层状况不开挖检测采用100%交流电流衰减法和交流地电位梯度法,全线共发现防腐层破损信号29处,使用单位对其中24处进行开挖,经开挖验证,所有开挖点均存在不同程度的防腐层破损。

基于有限元分析对油气输送管道凹陷的安全评价研究付现桥;熊新强;徐敬;卜明哲;杜明俊;李晔;刁东良;朱加祥【摘要】In the oil and gas transport,the deformation of dents is common and seriously affecting the safety of the pipeline.In this paper,according to the domestic and international design standards,the judgment basis of the pipeline is analyzed.Three current international common methods of evaluating the dents of pipeline are summarized:strain evaluation,residual strength calculation and dent fatigue calculation.Finally,the finite element ANSYS software is used to simulate the microstructure and stress of X60 under 6% OD deformation.%在油气输送中,凹陷变形是比较常见且严重影响管道运行安全的缺陷.根据国内外设计标准分析管道凹陷的判断依据,并基于目前国际上通用的凹陷评价方法归纳出三种评价方法:基于应变评价方法、剩余强度计算方法和凹陷疲劳计算.利用有限元ANSYS软件模拟分析X60在6%OD变形下的组织和应力.【期刊名称】《电焊机》【年(卷),期】2017(047)012【总页数】5页(P33-37)【关键词】管道;凹陷;有限元分析;应力;显微组织【作者】付现桥;熊新强;徐敬;卜明哲;杜明俊;李晔;刁东良;朱加祥【作者单位】中国石油集团工程设计有限责任公司华北分公司,河北任丘062522;中国石油集团工程设计有限责任公司华北分公司,河北任丘062522;中国石油集团工程设计有限责任公司华北分公司,河北任丘062522;中国石油集团工程设计有限责任公司华北分公司,河北任丘062522;中国石油集团工程设计有限责任公司华北分公司,河北任丘062522;中国石油集团工程设计有限责任公司华北分公司,河北任丘062522;中国石油集团工程设计有限责任公司华北分公司,河北任丘062522;中国石油集团工程设计有限责任公司华北分公司,河北任丘062522【正文语种】中文【中图分类】TG457.60 前言随着经济的发展,能源的需求日益增加,我国油气管道的长度早已突破10万km,管道建设速度相当迅速。

管道缺陷修复质量验收一、概述本指南旨在对管道缺陷修复质量进行全面、细致的验收,以确保修复工作达到预期的效果,满足安全、性能和其他相关规定的要求。

验收过程应涵盖从修复材料质量到最终验收结论判定的各个关键环节。

二、修复材料质量1.核查所使用的修复材料是否符合设计要求,具备相应的质量证明文件和检验报告。

2.确认修复材料在有效期内使用,并按照相关规定进行存储和运输。

3.对于涉及食品、医药或其他高纯度要求的管道,应确保所使用的修复材料无毒、无味,且不对原管道产生任何有害物质。

三、修复工艺评估1.评估所采用的修复工艺是否符合相关规范和标准,是否经过验证并具备相应的工艺评定报告。

2.检查修复过程中各项工艺参数是否符合设计要求,如温度、压力、时间等。

3.对于特殊或创新的修复工艺,应进行专项评估,确保其安全性和可靠性。

四、外观检测1.目视检查修复后的管道表面,应光滑、平整,无明显的划痕、凸起或凹陷。

2.检查连接部位是否紧固,无渗漏现象,且与周围环境协调一致。

3.对于隐蔽部位,应使用内窥镜或类似的检测工具进行检查,确保无缺陷遗漏。

五、密封性能测试1.对修复后的管道进行密封性能测试,检查各连接处是否紧固、无渗漏。

2.根据相关规范和标准,采用适当的测试方法(如气压、水压等)对管道进行强度测试。

3.记录测试数据,并根据测试结果判断是否符合设计要求和相关标准。

六、强度测试1.通过拉伸、压缩或弯曲等试验,对修复后的管道进行强度测试。

2.观察试验过程中管道的变形情况,记录各项数据。

3.评估管道的强度性能是否满足设计要求和相关标准。