水电解制氢作业指导书

- 格式:doc

- 大小:118.50 KB

- 文档页数:13

水电解制氢安全操作规程(02)水电解制氢安全操作规程页码 1 / 21.目的建立水电解制氢安全操作规程,确保生产的安全操作及正常运行。

2.范围本规程适用于本公司水电解制氢的操作。

3.职责3.1 运作部操作人员负责水电解制氢的正常操作。

4.规程4.1开机操作4.1.1打开循环泵排气阀将泵内气体排净。

4.1.2首次开机或停机时间过长应由充氮口向装置内充氮0.5MPa 由手动放空阀放空重复三—四次置换保留系统0.2MPa以上,并使氢氧分离器液位高度基本相同。

4.1.3打开冷却水阀门(冷却水压力为 >0.2MPa)。

4.1.4接通控制柜总电源及柜上各仪表电源。

4.1.5接通控制柜及气液处理器的仪表气源(气源压力 >0.2MPa)。

4.1.6开启循环泵将循环量调至规定值。

4.1.7打开氢氧放空阀。

4.1.8按整流柜使用方法对电解槽送电(每隔10—30分钟增加额定电流10%直至漏负荷)。

4.1.9电解槽送电随温度上升逐渐提高到控制温度规定值85oC±5。

4.1.10当温度上升至50oC后氧中氢,氢中氮分析仪投入正常工作状态,当氢纯度达到99.8%以上,关闭放空阀打开送贮罐的阀门。

氧到99.2%以上关闭放空阀打开送贮罐的阀门。

4.2停机操作4.2.1打开手动氢,氧放空阀关闭氢、氧运气阀。

4.2.2调好氢,氧分离器液位。

4.2.3切断氧由氢、氢中氧分析仪。

4.2.4按整流柜停机操作停止对电解槽送电。

4.2.5将电解槽温度控制在50oC以下,电解槽压力控制在0.5MPa。

4.2.6 关冷却水关氮源,停循环泵关控制柜电源。

4.2.7关闭手放空阀。

水电解制氢安全操作规程页码 2 / 24.3 工艺部分需注意事项4.3.1循环泵不允许空运转,循环泵正常运行TRG监测指针应在绿区。

大于需加注意达到红区停机检查。

4.3.2电解KOH浓度应保持压25—28%,加入千分之二无氧化二钒。

4.3.3长期停机或需要退碱,装置一定要充氮置换。

一、工程概况1、水电解制氢设备工作原理:将直流电通入强碱液的水溶液,使水电解成为氢气和氧气。

阴极:2H2O+2e→H2↑+2OH-阳极:4OH--4e→2H2O +O2↑总反应:2H2O = 2H2↑+O2↑2、设备布置氢储罐及压缩空气罐布置于贮罐区;制氢处理装置、加水配碱装置、汇流排、水封布置于电解制氢间;闭式除盐水装置布置于辅助制氢间。

二、编制依据1、《电力建设施工质量验收及评价规程》(管道及系统)DL/T5210.5-20092、《电力建设施工质量验收及评价规程》(水处理及制氢设备和系统) DL/T5210.6-20093、《电力建设施工及验收技术规范》(管道篇)DL5031-944、《电力建设施工及验收技术规范》(电厂化学) DL/T5190.4-20045、《电力建设安全工作规程》(火力发电厂部分)6、《制氢系统设备管路安装图》三、主要施工机械及工具1、主要机具配备:40t汽车吊、拖车、电焊机具、磨光机、砂轮切割机。

2、主要工具配备:2t、1t手拉链条葫芦各3个;氧乙炔器具2套;剪刀2把;梅花扳手3套;手锤2把。

3、主要计量仪器: 5m钢卷尺2把;百分表、外径千分尺;铁水平尺2把。

四、施工组织1、施工方案1.1设备就位:氢发生处理器、闭式冷却水装置、氢气贮存罐、压缩空气贮存罐等重量较大的设备采用吊车吊运、倒链配合的方法进行安装;氢气排水水封、氢气分配框架、碱液循环泵等小型设备采用人工拖运、倒链配合的方法进行安装。

1.2管道安装:原则上在组合场根据图纸下料、配管后运至现场安装,以减少厂房内的工作量;管道安装前尽量在地面组合,以减少高空作业。

2、作业流程图:3、施工人员安装工8人、电气焊工2人、起重工2人、电工1人、起架工2人。

五、施工前应具备的条件1、施工所需图纸已通过会签,作业指导书、开工报告等各类技术资料齐全。

2、对施工人员进行的技术、安全、质量交底及必要的技术培训已经完成。

3、施工中所需机具、工器具配备齐全,量具经校验合格。

水电解制氢装置操作规程第一章总则第一条本操作规程是为保障水电解制氢装置的正常运行和操作人员的人身和财物安全,规范操作行为而制定的。

第二章设备操作第二条操作人员在进行水电解制氢装置的日常操作前,应首先了解设备的工作原理、结构、性能及操作要求,确保安全规范操作。

第三条操作人员应在设备工作前检查设备是否处于正常状态,确认设备运行安全可靠后方可进行操作。

第四条操作人员应根据设备日常操作要求,进行设备运行、停止、维护等操作。

第五条设备停止运行时,操作人员应切断电源,关闭设备门,确保设备和人员安全。

第三章紧急情况处理第六条发生紧急情况时,操作人员应立即按照应急预案进行处理。

第七条紧急情况处理应快速、准确,操作人员应保持冷静,迅速切断电源,关闭气体阀门。

第八条在发生溢流、泄漏、火灾等紧急情况时,应立即采取防火、防爆措施,并及时通知相关人员进行处理。

第九条紧急情况处理后,应进行事故记录,并及时检查设备是否正常。

第四章安全防护第十条操作过程中,应佩戴防护设备,包括防护眼镜、防护手套、防护面罩等。

第十一条操作过程中应注意防止水溅出,防止电气设备短路,设备使用结束后应及时擦拭干净。

第十二条操作人员不得喧哗、嬉戏或吸烟等不符合安全规定的行为。

第十三条操作人员在操作设备时应严禁穿拖鞋、高跟鞋等不安全的鞋类。

第十四条操作人员应定期参加相关安全培训,了解安全防护知识和操作技能。

第五章设备维护第十五条操作人员应按照规定对设备进行定期维护,定期检查设备的运行状态,及时处理发现的异常情况。

第十六条设备的日常维护应包括设备的清洁、润滑、紧固等操作。

第十七条设备的维护过程中,应切断电源,确保操作人员的人身安全。

第十八条维护结束后,应对设备进行检查,确保设备处于正常状态。

第六章违章处理第十九条对于违反本操作规程的行为,按照公司相关规定进行处理,对违章行为严重者将给予相应处罚。

第二十条操作人员应熟知相关违章处理制度,自觉遵守操作规程,积极配合上级进行工作。

DQ-10(5)/3.2型中压水电解制氢装置使用说明书第一册注意1.现场管道安装时,氢气管路必须先做脱脂处理。

所有管道安装完毕后,整个系统必须先用清水冲洗干净,再采用无油氮气、以不小于20 m/s的流速进行吹扫,直至出口无铁锈无尘及其他杂物。

2.插焊球阀需现场安装时,则应在球阀点焊后解体,焊接好后再将球阀按解体反顺序组装好。

截止阀需现场焊接时,则应先把截止阀打倒全开位,再进行焊接。

目录一. 概述:1. DQ-10(5)/3.2型制氢型号说明2. 水电解制氢设备工作原理3. 水电解制氢设备用途与性能4. 水电解制氢设备包括范围5. 水电解制氢设备主要结构二. 系统介绍及设备安装1. 工艺流程介绍2. PLC自控系统介绍(参看第二册)3.设备安装三. 设备调试操作1. 调试前准备1).检查安装情况2).制氢机清洗3).气密试验4).碱液的配制5).其它准备工作2. 设备试机四. 设备的操作规程1. 开机操作顺序2. 定期巡视及维护3. 正常情况下停机4. 非正常情况下停机5. 安全注意事项6. 常见故障及排除方法一.概述1、DQ-10(5)/3.2型制氢设备型号说明工作压力(Kg/cm2)氢气产量(Nm3/h)水电解制氢设备2、水电解制氢设备工作原理将直流电通入强碱的水溶液,使水电解成为氢气和氧气。

其反应式为: 阴极上: 4H2O+4e→2H2↑+4OH阳极上: 4OH─―4e→2H 2O+O2↑总反应式: 2H 2O=2 H2↑+ O2↑3、水电解制氢设备用途与性能(1)用途DQ-10(5)/3.2型中压水电解制氢设备是用于氢冷发电机的制氢设备,同时也可用于电子、化工、冶金、建材等行业作为制氢或制氧设备。

(2)设备主要技术性能如下:1).氢气产量:10(5)Nm3/h (20℃,1atm)2).氧气产量: 5(2.5)Nm3/h3).氢气纯度:≥99.9%4).氧气纯度:≥99.2%5).氢气含湿量: ≤4g/Nm3 (经过洗涤分离后)6).系统工作压力:3.14MPa(也可在0.8-3.14 MPa之间的任何压力下运行)7).氢、氧分离器液位差:±20mm8).电解槽小室总数: 62(34)个9). 小室电流: 370A10).电解槽额定电压:62V~72V(30V~42V)11).电解槽总电流:740A12).电解槽工作温度:≤90︒C13).电解槽直流电耗:4.8KWh/Nm3H214).电解液:26%NaOH或30%KOH15).氢气干燥量: 10(5)Nm3/h16).干燥后氢气湿度:露点≤-50︒C ,绝对湿度≤0.0291g/m317).干燥器工作温度:1.干燥:室温 2.再生:160︒C~230︒C18).干燥器工作周期:24小时19).干燥器额定功率:2.2KW(3).制氢装置使用条件1).设备布置在室内2).原料水:蒸馏水,要求电阻率>105Ω.cm,氯离子含量<2g/m3,铁离子含量<1g/m3,悬浮物<1g/m3,用量: 10(5)Kg/h。

一、开车前的检查:1、检查现场工艺流程阀门是否正确。

2、开启水封进水阀,使少量水从水封流出。

3、检查除盐水补水箱、冷却水箱的液位正常,电解液质量符合标准。

4、压缩空气压力正常(0.6-0.8Mpa),保证系统气动阀门正确灵活启闭及正压保护气的供给。

5、电解槽上面不得有杂物,电解槽基础附近及底部绝缘胶木应处于干燥状态。

6、碱液循环泵、补水泵处于良好的备用状态。

7、配电柜电源电压正常,仪表电源正常。

8、在同一信号值下,分别检查气动调节阀开度,手动方式进行变化信号值(0-100%方向变化),相应的气动调节阀开度(氢氧侧调节阀的开度从小到大增大,水阀调节阀的开度从大到小减小)。

可适当进行零点调节。

相应的动作。

9、打开冷却水阀门及给整流柜冷却用的闭式循环冷却水系统。

10、最后证实所有有关的设定值是否正确。

以备开车二、开停车1、在控制柜上将“工作/调试“旋钮打到“工作”。

2、检查上位机的各项参数设置正确无误,运行参数显示正常。

3、若氢氧分离器液位偏高或偏低,将液位联锁解除,补水泵选择手动位置。

4、进行氮气置换。

充氮前将充氮手动阀(SV103)。

在泄压过程中要控制氢氧分离器液位差不得过大,可以通过氢、氧侧手动截止阀SV108A、SV109A进行调节。

5、在上位机上启动碱液循环泵,启动之前,从过滤器上放排气,直到碱液均匀流出,启动碱液循环泵P101A、P102A,调节阀BV101AH、BV102AH的开度,使碱液循环量(14~16m3/h)逐渐达到工艺要求。

观察泵的运行是否正常。

6、将槽温设置在85℃,槽压设置在0.8Mpa,开阀BV114A和保压阀BV111A、BV112A,以便产出的气体排空。

7、将整流柜电流调节电位器反时针方向旋到“0”位,再将选择开关放在稳压档;主回路指示灯亮;合主令开关,控制电源指示灯亮;按下运行按钮(启动的同时氢放空球阀AV103A会自动打开),运行指示灯亮;缓慢地按顺时针方向旋转电流调节电位器,调输出总电压(222V),保持工艺要求的总电压,此时电解开始,分离器中液位上升,槽温逐渐升高。

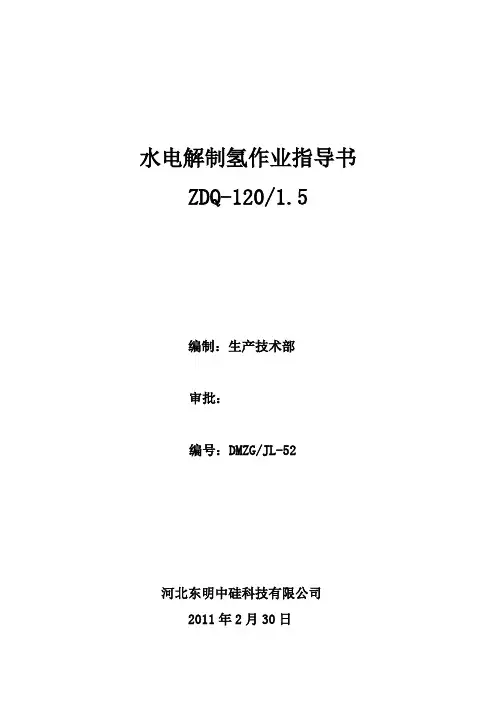

水电解制氢作业指导书ZDQ-120/1.5编制:生产技术部审批:编号:DMZG/JL-52河北东明中硅科技有限公司2011年2月30日第一章概述1 设备的用途ZQD系列水电解制氢装置是中国船舶重工集团公司第七一八研究所研制成功的自动化操作的制氢设备,其主要技术指标达到或超过世界先进水平,适用于化工、冶金、电子、航天等各种用氢量大、对氢气质量要求高的部门。

2 工作原理水电解制氢的工作原理是由浸没在电解液中的一对电极,中间隔以防止气体渗透的隔膜而构成的电解池,当通以一定的直流电时,水发生分解,在阴极折出氢气,阳极析出氧气。

其反应式如下:阴极:2H2O+2e→H2↑+2OHˉ阳极:2OHˉ-2e→H2O+1/2O2↑总体反应:2H2O→2H2↑+O2↑3 装置构成水电解制氢装置由电解槽(1001)、气液处理器(1000)、水碱箱系统(1300)、整流系统、控制系统及其它辅助系统等组成。

注:供货范围根据用户具体的合同要求而定。

3.1电解槽(1001)电解槽为压滤式双极性结构,是制氢装置中的主体设备。

电解槽由若干个电解小室组成,每个电解小室由阴极、阳极、隔膜、绝缘垫片及电解液构成。

端极板上部设有氢、氧气液出口管,用于导出氢、氧气体,下部设有碱液进口,用于补充电解液;中间正极框为正极,两端极板为负极。

整流系统向电解槽提供直流电,水分子在电极上发生电化学反应,分解成氢气和氧气。

KOH(或NaOH)在水中的作用在于增加水的电导,本身不参加反应,理论上是不消耗的。

3.2气液处理器(1000)气液处理器由氢气分离器1002、氧气分离器1003、氢气洗涤器1001、氧气洗涤器1005、氢侧换热器1006、氧侧换热器1007、碱液过滤器1009、碱液循环泵1M11及各类阀门、一次仪表、管路等组成,主要用来分离来自电解槽的氢气与碱液的混合物及氧气与碱液的混合物,经过冷却、分离、洗涤、除雾获取纯净的氢气和氧气。

装置除在控制室设有集中显示的仪表外,还装有压力、液位、温度等现场仪表,用来显示设备运行的各主要参数,保证设备安全运行。

水电解制氢工序操作规程水电解制氢工序操作规程编制:审核:批准:生效日期:2013年10 月目录第一节生产的目的及工作原理一、生产的目的二、工作原理(一)电解工作原理.......................................... (二)纯化工作原理..........................................第二节质量标准及技术参数一、原料质量标准(一)脱盐水质要求:........................................ (二)氢氧化钾.............................................. (三)冷却水................................................ (四)电源..................................................(五)氮气..................................................(六)仪表气源..............................................二、工艺及设备技术参数(一)电解槽工艺技术参数.................................... (二)纯化装置工艺技术参数..................................三、产品质量标准错误!未定义书签。

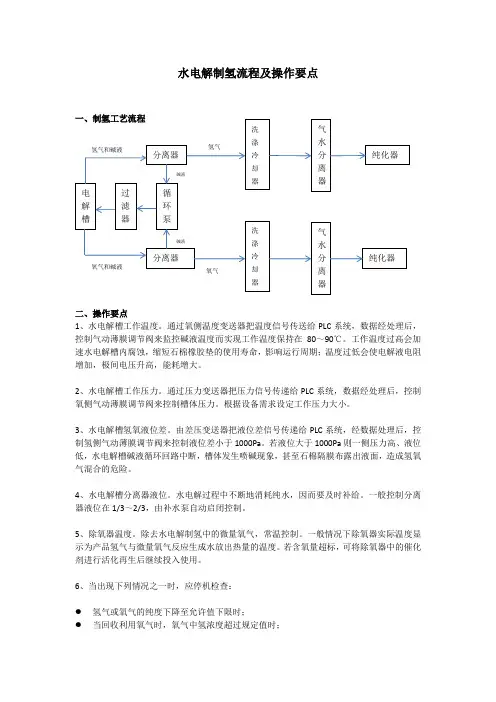

第三节工艺流程简介一、制氢装置工艺流程简介(一)碱液循环系统.......................................... (二)氢气系统.............................................. (三)氧气系统..............................................(四)原料水补充系统........................................(五)冷却水系统............................................(六)充氮和氮气吹扫系统....................................(七)排污系统(八)整流系统(九)控制系统二、纯化系统工艺流程简介(一)工艺流程简图..........................................(二)工艺流程解释..........................................第四节电解液配置岗位操作法一、制氢系统的操作(一)开车前的准备(二)、电解液的配制(三)稀碱运行(1#电解槽为例,其它电解槽运行同1#电解槽)(四)浓碱运行(以1#电解槽为例,其他电解槽运行同1#)(五)自控部分的调试(六)装置正常运行工作(七)停车操作(八)应急停车操作(九)常见故障及排除方法三、纯化系统的操作(一)开车前的检查与准备(二)气密性试验(包括氢气储罐及缓冲罐)(三)、开车操作步骤(四)装置正常运行工作(五)、停车操作(六)生产中常见事故及处理第五节事故应急处置程序与处置措施一、触电急救(一)发现触电后,应迅速使触电者脱离电源。

水电解制氢设备操作使用手册\苏州竞立制氢设备1、简述1.1、氢气的性质和用途:2/s,约为甲烷的三倍〕,它是一种强的复原剂,可同许多物质进行不同程度的化学反响,生成各种类型的氢化物。

氢的着火、燃烧、爆炸性能是它的特性。

氢含量范围在4-75%〔空气环境〕、4.65-93.9%〔氧气环境〕时形成可爆燃气体,碰到明火或温度在585℃以上时可引起燃爆。

压力水电解制出的氢气具有压力高〔1.6或3.2MPa〕便于输送,纯度高〔99.8%以上〕可直截了当用于一般场合,还能够通过纯化〔纯度提高到99.999%〕和枯燥〔露点提高到-40~-90℃〕的后续加工,能够作为燃料、载气、复原或保卫气、冷却介质,广泛应用于国民经济的各行各业。

1.2、水电解制氢原理:利用电能使某电解质溶液分解为其他物质的单元装置称为电解池。

任何物质在电解过程中,在数量上的变化服从法拉第定律。

法拉第定律指出:电解时,在电极上析出物质的数量,与通过溶液的电流强度和通电时刻成正比;用相同的电量通过不同的电解质溶液时,各种溶液在两极上析出物质量与它的电化当量成正比,而析出1克当量的任何物质都需要1法拉第单位96500库仑〔26.8安培小时〕的电量。

水电解制氢符合法拉第电解定律,即在标准状态下,阴极析出1克分子的氢气,所需电量为53.6A/h。

通过换算,生产1m33氧气〕所需电量约2393Ah,原料水消耗0.9kg。

将水电解为氢气和氧气的过程,其电极反响为:阴极: 2H2O + 2e →H2↑+ 2OH-阳极: 2OH-- 2e →H2O + 1/2O2↑总反响: 2H2O →2H2↑+ O2↑由浸没在电解液中的一对电极,中间隔以防止气体渗透的隔膜而构成水电解池,通以一定电压〔到达水的分解电压1.23V和热平衡电压1.47V以上〕的直流电,水就发生电解。

依据用户产量需求,使用多组水电解池组合,减小体积和增加产量,就形成水电解槽的压滤型组合结构。

本公司生产的压力型水电解槽采纳左右槽并联型结构,中间极板接直流电源正极,两端极板接直流电源负极,并采纳双极性极板和隔膜垫片组成多个电解池,并在槽内下部形成共用的进液口和排污口,上部形成各自的氢碱和氧碱的气液体通道。

电解水制氢工艺技术方案电解水制氢工艺技术方案随着能源紧缺和环境保护意识的增强,氢能作为一种清洁、高效、可再生的能源,受到了广泛关注。

电解水制氢是一种常用的制氢方法,本文将详细介绍电解水制氢的工艺技术方案。

1. 设备介绍电解水制氢的核心设备是电解槽,通常使用具有良好导电性能的金属或合金材料作为电极材料,例如铂、钽等。

电解槽内部需要配置合适的膜壁,用于分隔阳极和阴极的空间,防止过量的氢和氧混合引起爆炸。

2. 工艺流程(1)原料准备:选择高纯度的水作为原料,可以通过多级净化系统去除杂质。

(2)电解:将原料水注入电解槽,通过外加电压,在阳极和阴极之间形成电解液。

水分子在阳极被氧化为氧气和氢离子,氢离子移动到阴极,还原为氢气。

(3)分离收集:将产生的氢气和氧气分别收集起来。

由于氢气的密度较小,可以通过管道直接收集;而氧气的密度较大,需要进行浓缩和液化处理。

3. 工艺优化(1)电解槽材料的选择:目前,常用的电解槽材料有钛、铂等,钛具有电导性好、抗腐蚀性强的特点,但价格较高;铂具有电导性好、不易氧化的特点,但价格更加昂贵。

根据实际需求和经济状况,选择合适的电解槽材料。

(2)电解液的优化:为了提高电解效率和降低能耗,可以向电解液中添加适量的电解剂,提高电解反应的速率。

(3)电解温度的控制:电解温度的控制对电解过程中的能耗和产气效率有很大影响。

适当降低电解温度可以减少能耗,但同时也会降低电解反应的速率。

因此,需要找到一个合适的平衡点。

4. 应用前景电解水制氢技术在新能源汽车、燃料电池等领域具有广阔的应用前景。

由于氢气具有高能量密度、无污染、无温室效应等特点,电解水制氢可以成为可再生能源和传统能源的有力补充。

总之,电解水制氢是一种可行的制氢技术,具有易于实施、高纯度、无二次污染等优点。

通过不断优化工艺和设备,将进一步提高电解水制氢的效率和可靠性,推动氢能在能源领域的广泛应用。

制氢站施工作业指导书审核:编制:二OO七年九月目录一、工程概况----------------------------------------------------------------------------------2二、编制依据----------------------------------------------------------------------------------2三、施工准备----------------------------------------------------------------------------------21、技术准备------------------------------------------------------------------------------------22、人员准备------------------------------------------------------------------------------------23、机械准备------------------------------------------------------------------------------------34、工器具准备---------------------------------------------------------------------------------35、材料准备------------------------------------------------------------------------------------36、临时设施准备------------------------------------------------------------------------------37、水、电、路及通讯准备------------------------------------------------------------------4四、施工程序-----------------------------------------------------------------------------------4五、施工工艺和方法--------------------------------------------------------------------------41、土方工程------------------------------------------------------------------------------------42、钢筋工程------------------------------------------------------------------------------------53、模板工程------------------------------------------------------------------------------------54、混凝土工程---------------------------------------------------------------------------------65、砌筑工程------------------------------------------------------------------------------------76、装饰工程------------------------------------------------------------------------------------77、地面工程------------------------------------------------------------------------------------78、屋面工程------------------------------------------------------------------------------------89、脚手架工程---------------------------------------------------------------------------------810、成品保护措施-----------------------------------------------------------------------------9六、质量保证措施-----------------------------------------------------------------------------9七、安全保证措施----------------------------------------------------------------------------14八、环境保护措施----------------------------------------------------------------------------19九、施工进度计划----------------------------------------------------------------------------21十、意外情况的应急救援措施-------------------------------------------------------------21制氢站施工作业指导书一、工程概况某电厂二期工程设计一座制氢站,现自然地坪平均标高为-1.05m。

500标方电解水制氢工艺流程1. Prepare the electrolyzer: Choose a suitable electrolyzer material, such as polyvinyl chloride (PVC) or glass. Divide the electrolytic cell into two areas and place the anode and cathode respectively.2. Prepare the electrolyte: Dilute sulfuric acid (H2SO4) is usually used as the electrolyte. Add a certain concentration of sulfuric acid solution to the electrolytic cell to ensure there is sufficient conductance path between the anode and cathode.3. Connect to a power source: Connect the anode and cathode to an external power source to provide the required current. Make sure the voltage and amperage of the power supply meet the conditions required for hydrogen production.4. Carry out electrolysis reaction: Add a certain amount of water (H2O) to the electrolytic tank to facilitate the electrolysis reaction. During the electrolysis process, oxygen bubbles (O2) are produced on the anode and hydrogen bubbles (H2) are produced on the cathode.5. Separating gases: Due to the density difference between oxygen and hydrogen, they can be separated by differentiating the density. Usually, a separation device is installed on the top of the electrolyzer to collect hydrogen and oxygen separately.6. Collect hydrogen: Direct the collected hydrogen into an appropriate container for storage or further processing.中文版:1.准备电解槽:选择一种合适的电解槽材料,如聚氯乙烯(PVC)或玻璃。

电解水制氢项目指南下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!电解水制氢项目指南随着全球对清洁能源需求不断增长,氢能作为一种清洁、高效的能源形式备受关注。

水电解制氢设备说明书一、设备概述水电解制氢设备是一种利用电解水的方法来制备氢气的装置。

该设备具有高效、环保、操作简便等优点,广泛应用于工业、科研、医疗等领域。

二、工作原理水电解制氢设备的工作原理是利用电解水反应制备氢气。

具体来说,设备将水(H2O)通过电解作用分解为氧气(O2)和氢气(H2)。

这个反应过程中,电解作用需要提供外部电源,通常采用直流电。

三、设备组成水电解制氢设备主要由以下几个部分组成:1.电解槽:用于进行电解水反应,产生氢气和氧气。

2.电源:提供电解所需的直流电。

3.控制系统:控制设备的运行,监测电解过程。

4.储气系统:储存生成的氢气和氧气。

5.辅助设备:包括管道、阀门、安全装置等。

四、安装步骤1.确定设备的安装位置,确保有足够的空间和电源。

2.检查设备各部件是否完好无损,如有需要,进行必要的维修或更换。

3.按照设备说明书的指示,连接电源和控制线路。

4.安装储气系统和其他辅助设备。

5.完成安装后,进行必要的调试和测试,确保设备正常运行。

五、操作流程1.开启设备前,检查所有部件是否正常,确保电源已连接。

2.打开电源开关,启动设备。

设备将自动进行电解水反应,生成氢气和氧气。

3.观察电解过程,确保没有异常情况发生。

如有异常,立即关闭电源,检查并排除故障。

4.当储气系统达到一定压力时,可以开始使用氢气或氧气。

5.使用完毕后,关闭电源,结束设备的运行。

六、维护保养为了确保设备的正常运行和使用安全,建议定期进行以下维护保养工作:1.清洁设备表面,保持整洁。

2.检查电解槽和储气系统,确保没有泄漏或损坏。

3.定期检查电源和控制线路,确保连接牢固,没有破损。

4.根据使用情况,适时更换电解槽中的电极。

5.定期对设备进行全面检查和调试,确保设备性能良好。

七、常见问题及处理1.电解效率下降:可能是由于电极老化或电解液浓度降低,需要更换电极或调整电解液浓度。

2.设备漏气:可能是由于密封圈老化或损坏,需要更换密封圈。

水电解制氢装置使用说明书整流系统CNDQ-10/3.2用户:神华神东电力公司店塔电厂项目:神华神东电力公司店塔电厂制氢站中国船舶重工集团公司第七一八研究所2011年4月目录1 主要技术指标1.1 概述1.2 本装置适用工作条件1.3 主要参数2 结构和工作原理2.1 结构2.2 主回路工作原理2.3 触发回路工作原理3 安装和调试3.1 安装和接线3.2 调试4 操作规范4.1 整流柜开机前的准备工作4.2 开机运行4.3 稳压稳流切换操作4.4 关机操作4.5 紧急停车5 故障检查6 设备的保养与维护7 安全防护措施8 附录1 主要技术指标1.1 用途CNDQ-10型水电解制氢装置整流柜主要用于电化学工业作为水电解制氢设备的可调直流电源,也可用于一般工业用途要求稳压稳流的可调直流电源。

1.2 本装置适用于下列工作条件1)海拔高度不超过2000米;2)环境空气温度不超过+40℃,不低于+5℃;3)环境空气相对湿度不超过90%;4)运行地点无导电尘埃,无易爆炸气体;5)运行地点没有腐蚀金属和破坏绝缘的气体和蒸汽;6)无剧烈振动和冲击,垂直倾斜度不超过5度;7)户内使用。

1.3 主要参数1)交流输入电压(V): 380;2)交流输入电流(A): 120;3)直流输出电压(V) :62;4)直流输出电流(A) :1000;5)直流调压范围:50-100%;6)自动稳压范围:50-100%;7)自动稳流范围:10-100%;8)直流电压稳定精度:1%;9)直流电流稳定精度:1%;10)整流线路:三相桥式全控;11)效率:大于92%;12)功率因素可控硅全开通时可达0.9,在可控硅导通角减少时,功率因素降低;13)负荷种类:I级,100%额定直流电流连续;14)装置外形尺寸:长1000mm宽800mm高2200mm;15)装置的负荷能力2 结构和工作原理2.1 结构可控硅整流装置的主回路,控制回路和触发回路均装在一个柜子内,交流进线在柜子下部,直流输出铜排在柜子下部。

项目编号:计划起迄期限:4个月全程:自2021年1月1日至2021年4月30日止项目组长: 朱旭航多功能小组人员:王岳飞、李楚君部门主管:分管领导审批:子公司(中心)总经理核准:一、概述:通过碱液流量、浓度、运行电流与单耗的关系实验,让所有制氢均在最合理的碱液浓度、流量,并根据谷、峰电价,让所有制氢均使用最合理的电流运行,实现节能目标。

二、计划目标通过碱液流量、浓度、运行电流的调整,每年可节约电费约为163万元.。

三、实施(产水率提升实施的思路及方案):第一阶段:1-3月份:将5台制氢碱液浓度由原来不同的浓度分别统一调整为30%、29%、28%、分别进行试验;从试验数据上看浓度在28%时,单耗最小,将碱液调整为28%运行;实施思路:1、逐渐降低碱液浓度至28%,并随时关注其他参数的变化;.第二阶段: 3-5月份: 通过调整运行电流6000A、5500A、5000A同一条件进行实验,并根据谷、峰电价,将制氢电流设定为5500A运行;实施思路:1、逐渐调节运行电流至5500A,并随时关注其他参数的变化;.第三阶段: 4-5月份:将5台制氢碱液浓度由原来不同的流量分别统一调整为15M3/h、1 6M3/h、17 M3/h、18 M3/h分别进行试验;从试验数据上看流量在18 M3/h 时,单耗最小,将碱液流量调整为18 M3/h运行;实施思路:1、逐渐升高碱液流量至18 M3/h,并随时关注其他参数的变化;.四、预定进度及查核点五、人力配置与需求六、设备需求七、外界合作八、经费需求8.5 项目经费预算表单位:RMB九、落实方案2015.01.01-2015.4.30结束项目进展阶段分配如上三个阶段进行。

十、预期效益通过碱液流量、浓度、运行电流的调整,每年可节约电费约为163万元。

水电解制氢作业指导书ZDQ-120/1.5编制:生产技术部审批:编号:DMZG/JL-52河北东明中硅科技有限公司2011年2月30日第一章概述1 设备的用途ZQD系列水电解制氢装置是中国船舶重工集团公司第七一八研究所研制成功的自动化操作的制氢设备,其主要技术指标达到或超过世界先进水平,适用于化工、冶金、电子、航天等各种用氢量大、对氢气质量要求高的部门。

2 工作原理水电解制氢的工作原理是由浸没在电解液中的一对电极,中间隔以防止气体渗透的隔膜而构成的电解池,当通以一定的直流电时,水发生分解,在阴极折出氢气,阳极析出氧气。

其反应式如下:阴极:2H2O+2e→H2↑+2OHˉ阳极:2OHˉ-2e→H2O+1/2O2↑总体反应:2H2O→2H2↑+O2↑3 装置构成水电解制氢装置由电解槽(1001)、气液处理器(1000)、水碱箱系统(1300)、整流系统、控制系统及其它辅助系统等组成。

注:供货范围根据用户具体的合同要求而定。

3.1电解槽(1001)电解槽为压滤式双极性结构,是制氢装置中的主体设备。

电解槽由若干个电解小室组成,每个电解小室由阴极、阳极、隔膜、绝缘垫片及电解液构成。

端极板上部设有氢、氧气液出口管,用于导出氢、氧气体,下部设有碱液进口,用于补充电解液;中间正极框为正极,两端极板为负极。

整流系统向电解槽提供直流电,水分子在电极上发生电化学反应,分解成氢气和氧气。

KOH(或NaOH)在水中的作用在于增加水的电导,本身不参加反应,理论上是不消耗的。

3.2气液处理器(1000)气液处理器由氢气分离器1002、氧气分离器1003、氢气洗涤器1001、氧气洗涤器1005、氢侧换热器1006、氧侧换热器1007、碱液过滤器1009、碱液循环泵1M11及各类阀门、一次仪表、管路等组成,主要用来分离来自电解槽的氢气与碱液的混合物及氧气与碱液的混合物,经过冷却、分离、洗涤、除雾获取纯净的氢气和氧气。

装置除在控制室设有集中显示的仪表外,还装有压力、液位、温度等现场仪表,用来显示设备运行的各主要参数,保证设备安全运行。

3.3水碱箱系统(1300)水碱箱系统由水箱1301、碱箱1311、加水泵1M21及阀门等组成。

水箱用来存储原料水,碱箱用来配制储存碱液。

装置运行中,通过加水泵向系统中注入原料水,有时也通过加水泵向系统中适当补充碱液。

3.4 整流系统整流系统由整流变压器1024和整流柜1022组成。

整流变压器用来将高压电转变为适合于可控硅工作的电压,初级绕组接高压电、次级绕组接整流柜。

整流柜用来将交流电转变为直流电,通过铜排为电解槽提供直流电。

3.5 控制系统控制系统包括控制柜1020和上位机。

控制柜由PLC、二次仪表、安全栅、声光报警器及操作按钮、开关等构成。

可实现对装置各种参数的自动检测、调节、故障报警与联锁、自动开机与停机等功能。

上位机可实现对装置各参数的监控和记录等功能,并可对设备进行远程操作。

4 主要技术参数及运行条件4.1 主要技术参数见表1.14.2 运行条件见表1.24.3 调试配件条件见表1.3表1.3 调试配备条件2)V2O5用量为电解液重量的2‰。

第二章工艺流程及自控系统1 工艺流程简介制氢装置的工艺部分由氢、氧气体分离洗涤系统、电解液循环系统、原料水补充系统、补碱系统、退碱系统、冷却水系统、排污系统和氮气吹扫系统等九部分构成。

1.1 氢、氧气体系统电解槽(1001)电解电解液产生的氢气同碱液一起通过极框上的出气孔流过氢气道,从左右端极框流出,首先进入氢气冷却器1006;冷却后的氢气、碱液混合物进入氢气分离器1002,在重力作用下进行气液分离;气液分离后含微量碱液的氢气进入氢气洗涤器1004,通过充分的洗涤和进一步的冷却,再经其顶部捕滴器除去液滴后成为含水量小于4g/m3、含碱量小于1 mg/m3的氢气;经氢气薄膜调节阀LV1001、气动三通球阀QS1030进入氢气纯化装置(或氢缓冲罐)或防空。

氧气处理过程与上述过程基本相同。

1.2 电解液循环系统氢气分离器1002、氧气分离器1003中的电解液通过容器底部的连通管汇集,在碱液过滤器1009中过滤掉碱液中的固体杂质,由碱液循环泵1M11驱动电解液,经过流量开关(FIS1001)打回电解槽(1001),形成电解液循环系统。

1.3 原料水补充系统原料水通过加水泵1M21,经单向阀H1040、球阀Q1040注入氢气洗涤器1004,或者经单向阀H1041、球阀Q1041注入氧气洗涤器1005,以补充电解所消耗的水。

注意事项:为防止单向阀失效而导致氢、氧串气,只能向一侧补水。

当向氢侧补水时必须关闭球阀Q1041;向氧侧补水时,关闭球阀Q1040.1.4 补碱系统在制氢设备运行过程中,氢、氧气会带走少量碱液,经过一段时间的运行后,系统中碱液浓度会有所降低。

所以应及时向制氢系统补充碱液。

配置好的碱液存放在碱箱1311中,通过加水泵1M21经单向阀H1042、球阀Q1042注入碱液循环系统中。

注意事项:补碱前先打开球阀Q1344、Q1042,同时关闭球阀Q1040、Q1041后开启加水泵。

1.5 退碱系统设备长期停车或检修时,需要将系统内的碱液排空。

电解槽1001内的碱液可经球阀Q1074、碱液循环泵1M11、Q1072、Q1076、Q1371回到碱箱1311中;气液处理器1000内的碱液经循环泵1M11、Q1072、Q1076、Q1371回到碱箱1311中。

1.6冷却水系统冷却水经球阀Q1077分二路进入制氢系统:一路通过球阀Q1050进入氢气洗涤器1004、氧气洗涤器1005中,冷却洗涤后的氢、氧气;另一路经薄膜调节阀TV1001冷却循环碱液,使电解槽1001的工作温度保持在规定范围内,冷却水量由气动调节阀TV1001控制。

1.7排污系统制氢设备原料水箱1301、碱箱1311、碱液过滤器1009等均设有排污阀,以备清洗、维修之用;电解槽废水可通过球阀Q1044排出;1.8氮气吹扫系统在氢气分离器1002、氧气分离器1003上部设有充氮口,用于制氢装置开机前和停车后的氮气吹扫。

氮气经球阀Q1022一路经单向阀H1020、球阀Q1023,另一路经单向阀H1021、球阀H1024吹扫气液处理器,在吹扫时可通过调节球阀Q1023、Q1024的开度大小使氢侧与氧侧液位保持水平。

注意事项:当吹扫完毕,必须将球阀Q1022、Q1023、Q1024关闭,同时打开放气阀J1012以防碱液回流造成危险。

2 控制系统简介自控系统由压力调节系统、液位调节系统、温度调节系统、水箱液位控制系统、产量调节系统、显示报警软联锁系统及硬联锁系统构成。

2.1控制柜(1020)制氢设备控制柜由西门子PLC、触摸屏、仪表、安全珊、继电器、指示灯及操作按钮等构成。

可实现对设备参数的自动检测、调节、故障报警与联锁保护、一停机等功能2.2压力调节系统压力调节系统由压力变送器PT1001、安全栅、PLC、电气转换器PY1001及压力调节阀PV1001构成,其中压力变送器PT1001、压力调节阀PV1001安装于制氢设备气液处理器内,PLC、安全栅和电气转换器PY1001安装于制氢控制柜内。

压力变送器PT1001将测到的设备压力信号经安全栅送入PLC模拟量输入模块,PLC将输入值与设定压力值进行比较,经过PID运算后通过模拟量输出模块输出的4-20mA信号,输出信号经电气转换器PY1001转换为0.3-1.3 bar气信号调节压力调节阀PV1001的开度,从而使系统工作压力保持稳定。

2.3液位调节系统液位调节系统由液位变送器LT1003,氧液位变送器LT1001,安全栅,PLC,电气转换器LY1001及压力调节阀LVVV1001安装于制氢设备气液处理器内,PIC,安全栅及电气转换器LY1001安装于制氢控制柜内。

氢液位变送器LT1003和氧液位变送器LT1001测得的系统氢、氧液位信号经安全栅送入PLC 的模拟量输入模块,PLC将氢液位信号作为给定,氧液位信号调节信号,两信号经PLC比较及PID运算后,通过模拟量输出模块输出4~20mA信号,输出信号经电气转换器LY1001转换为气信号调节液位调节阀LV1001的开度,从而使系统氢氧液位保持平衡。

同时PLC还根据氢液位信号控制加水泵的起停,以补充设备电解所消耗的水。

设备启动后,但压力高于0.5MPa,且氢侧液位值低于加水泵启动设定值时,PLC自动向配电柜加水泵控制回路输出闭合触点信号,启动加水泵,向设备内补水;如果设备停车或氢侧液位值高于加水泵停止设定值时,PLC输出触点断开,自动停止加水泵运行。

2.4温度调节系统温度调节系统由安装在氧侧电解槽出口测温元件铂电阻TE 1 0 01、温度变送器TT 1 00 1、P L C、电气转换器TY 1 0 01及冷却水调节阀TV 1 00 1构成,其中铂电阻TE l 0 0 1及温度调节阀T V 1 0 0 1安装于制氢设备气液处理器内,PL C、温度变送器TT 1 0 0 1、电气转换器T Y100 1安装于制氢控制柜内。

电解槽碱液出口的温度铂电阻T E 1 0 0 1经温度变送器TT 1 00 1转换为4—2 0mA 信号送入P L C的模拟量输入模块,P L C自动与设定温度进行比较并经过PID运算后,经模拟量输出模块输出4—2 0mA信号经电气转换器TY 1 0 0 1转换为0.2—1.2 b a r的气信号调节冷却水调节阀T V l 0 0 l的开度,从而使电解槽工作温度保持稳定。

2.5电流调节系统电流调节系统由安装于制氢控制柜内的输入端电压变送器E T l 5 0 1、电流ET 1 5 0 l、P L C、输出端电压变送器E T15 0 2组成。

整流柜输出的直流电压和电流信号分别经过电压变送器E T 1 5 0 1、电流变送器I T 1 5 0 1送入PL C的模拟量输入模块,P L C 分别将电压值和电流值与电压、电流设定值进行比较并通过模拟量输出模块输出4—2 0mA 调节信号,该信号经电压变送器E T 1 5 0 2转变成0—10 V的电压给定信号送给整流柜触发板,以调节整流柜直流输出,达到电流调节目的。

2.6显示报警及软联锁系统显示报警及软联锁系统用于备工艺参数的显示。

当相应参数超上限或下限时,发出声、光报警信号提示操作者进行处理。

一些关键性的工艺参数(如系统压力、氢氧液位、系统温度及碱液流量等)一旦未及时处理,参数超上上限或下下限时,执行软联锁停机动作。

装置的工艺参数又可分为模拟量和开关量两大类,对于模拟量参数其系统通常由变送器、安全栅、P L C组成。

变送器安装于现场,安全栅及PL C安装于控制柜内(如变送器安装于非防爆间内则可取消安全栅)。