工厂常见的八大浪费电子教案

- 格式:ppt

- 大小:1.22 MB

- 文档页数:23

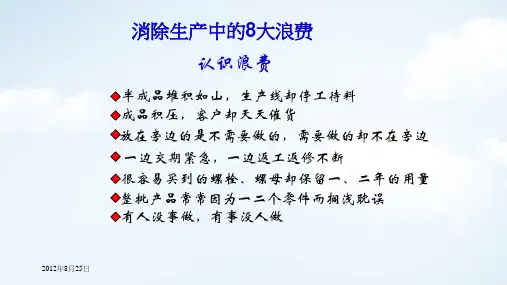

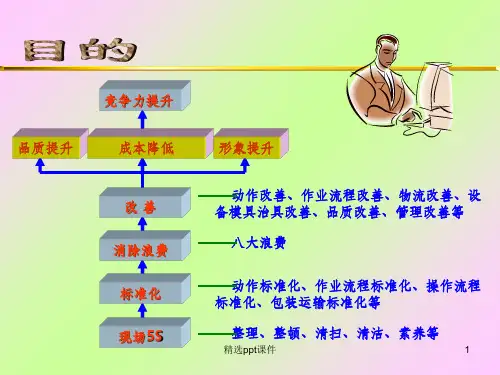

工厂八大浪费讲义工厂八大浪费讲义引言:现代工厂生产过程中存在着许多浪费的现象,这些浪费不仅浪费了企业的资源,也浪费了社会的资源,给环境带来了不可逆转的破坏。

因此,我们有必要了解工厂生产过程中的八大浪费,以便能够采取相应的措施来减少或消除这些浪费,提高企业的生产效率和资源利用率。

一、运输浪费运输浪费是指在生产过程中,物料或产品的运输过程中存在无效、重复、不必要的运动或传递。

例如,物料在车间内部频繁搬运、重复搬运,产品从一台机器转移到另一台机器时多次抬升等。

这些运输过程不仅占用了大量的时间和人力,也容易造成物料和产品的损坏或遗失,增加了生产成本。

解决运输浪费的方法是合理规划车间布局,减少运输距离和次数;对物料和产品的运输过程进行流程优化,减少不必要的搬运和抬升。

二、库存浪费库存浪费是指在生产过程中,物料或产品在生产和销售之间存在过多的库存,导致资源的浪费和资源占用的成本增加。

库存过多会导致物料过期、损坏、堆积等问题。

减少库存浪费的方法是实施精细化管理,根据需求合理采购和储存物料和产品,设定合理的库存阈值,避免过多的库存积压。

三、过程浪费过程浪费是指在生产过程中存在着无效的、不必要的工作步骤和操作。

例如,工作人员重复操作、无意义的等待、不必要的检查等。

这些过程浪费不仅浪费了人力和时间,还降低了生产效率。

解决过程浪费的方法是进行流程优化,消除不必要的工作步骤和操作;培训和教育员工,提高工作流程的效率。

四、等待浪费等待浪费是指在生产过程中由于前一工序的延迟或故障等原因,导致下一工序的人员或设备处于等待状态。

这不仅浪费了宝贵的生产时间,还增加了生产周期。

减少等待浪费的方法是优化工艺流程,减少工序之间的等待时间;改善设备维护和故障处理,减少设备停机时间。

五、过度加工浪费过度加工浪费是指在生产过程中,产品经过多余且不必要的加工工序。

例如,产品多次加工、被过度磨损或切割。

这不仅增加了生产成本,还增加了生产时间。

减少过度加工浪费的方法是对工艺流程进行优化,精确确定产品需要的加工工序和生产工艺。