大口径直缝焊管机械扩径工艺研究

- 格式:pdf

- 大小:204.48 KB

- 文档页数:6

大直径管道焊接技术的研究[摘要] 本文对管线钢及其焊接特性进行了分析,对大直径管道内环焊缝焊接工艺和焊接方法进行比较,根据具体的焊接结构选择了备料方案和焊丝,设计了适合大直径管道内焊机根焊的坡口形式,提出了焊接质量检查的方法。

[关键词] 大直径管道焊接性能焊接工艺分析随着我国经济的快速发展,被誉为工业动脉的大直径长输管道更是继公路、铁路、水运、航空后的第五种运输手段。

而大直径管道建设的核心任务之一就是管道的环焊缝焊接。

因此,开展管道工程的焊接技术的研究是管道优质、高效施工的必然要求。

1大直径管道焊接的技术分析1.1管线钢及焊接性能分析管线钢根据显微组织形态通常可以分为三种类型,即铁素体-珠光体或少珠光体管线钢、针状铁素体管线钢、铁素体-贝氏体或马氏体管线钢。

[1]针状铁素体管线钢为第二代微合金管线钢,它是目前也是今后10-20年输送管线工程的主流钢种,强度级别范围可覆盖X6O-X90。

本文以针状铁素体管线钢X80为例研究其焊接性能, 其化学成分(表1)和力学性能(表2)如下:表1 X80化学成分%材料 C Si Mn Cr Ni TiX80 0.05 0.23 1.37 0.045 0.14 0.018P S Cu Nb B Mo0.14 0.006 0.045 0.04 0.006 0.017表2 X80力学性能材料抗拉强度(Mpa) 屈服强度(Mpa) 伸长率(%) 冲击吸收功Akv(-20℃)/JX80 ≥738≥639≥27.6102X80通过形变强化而使材料具有很高的强韧性,同时X80也是高度的洁净钢。

因此该钢对焊接过程提出了特殊的要求:(1)防止焊接热影响区的晶粒粗化:焊接热影响区晶粒粗化是不可避免的现象,晶粒长大弱化了焊接接头的使用性能。

由晶粒长大动力学可知,晶粒越细越容易长大。

尤其是X80的原始组织为细小的针状铁素体组织,其晶粒直径在5-10μm之间。

(2)防止焊接热影响区软化与脆化: 针状铁素体管线钢是利用形变使晶粒细化从而获得高的韧性。

焊接钢管机械扩径工艺和水压扩径工艺技术分析摘要:随着陆上和海上石油和天然气的迅速发展。

目前,对管道钢管制造工艺的要求越来越高,延伸工艺是钢管制造标准的要求之一。

本文详细介绍了焊接钢管机械扩径和水压扩径的定义和工作原理。

结合生产实际,从工艺技术角度分析了二者的异同,并对两种胀接设备的选择提出了相应的建议。

关键字:钢管焊接机械扩径水压扩径工艺技术一、钢管焊接概述:(一)焊接方法根据我国管道企业的经济实力、人员技术水平、设备及环境条件,远洋道路设备常用的焊接方法如下:1、手工焊条上焊2、手工焊条下焊3、自容药芯焊丝半自动焊4、RMD-STT气体保护半自动焊5、道全位置自动焊接(二)钢管焊接工艺特点:1.焊接设备简单,只需性能优良的手工弧焊直流电源;2.e8010-g纤维素焊条用于热加油,也具有良好的工作能力,3.e8010纤维素焊条用于焊接,性能良好;9316无损焊接试验比手工上焊合格,根焊道焊接采用E6010纤维素焊条,此焊条的操作性能良好,具有中等操作水平的焊工就可焊出合格的焊缝;4.具有数字预置和焊接电流特性,适用于长电缆焊接、防尘、防砂、防水、抗冲击施工,环境适应性好。

5.填充、盖面焊道采用E8018-G低氢下向焊焊条,此焊条的操作性能较差;6.焊缝无损检测合格率比手工上向焊高,但比纤维素焊条下向焊和药芯焊丝下向焊低;7.焊缝力学性能较好,具有较高的塑韧性和抗裂性。

熊谷长输管道焊接设备之管道下向焊焊机ZX7-400S-X适用焊条电弧焊、简易直流氩弧焊、纤维素焊条下向焊,具有焊接电流数字预设、显示,适合长电缆焊接,防尘、防沙、防水、防震设计,环境适应性好等特点。

二、扩径工艺分析:(一)扩径时钢管轴向收缩对其尺寸、性能的影响钢管轴向收缩对扩径时尺寸和性能的影响,当钢管急剧扩径时,它会轴向收缩以补偿扩径。

是壁厚。

损失。

钢管机械胀接时的外表面和内表面,表面有一定的摩擦力,其方向与钢管的轴向收缩力一致,恰恰相反。

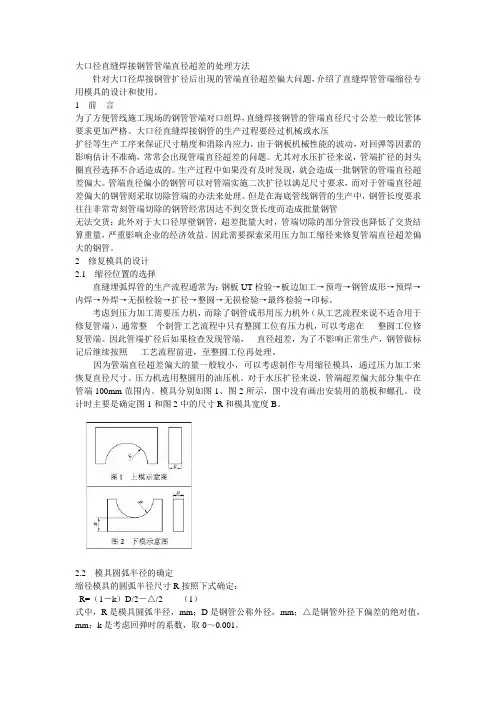

大口径直缝焊接钢管管端直径超差的处理方法针对大口径焊接钢管扩径后出现的管端直径超差偏大问题,介绍了直缝焊管管端缩径专用模具的设计和使用。

1 前言为了方便管线施工现场的钢管管端对口组焊,直缝焊接钢管的管端直径尺寸公差一般比管体要求更加严格。

大口径直缝焊接钢管的生产过程要经过机械或水压扩径等生产工序来保证尺寸精度和消除内应力,由于钢板机械性能的波动,对回弹等因素的影响估计不准确,常常会出现管端直径超差的问题。

尤其对水压扩径来说,管端扩径的封头圈直径选择不合适造成的。

生产过程中如果没有及时发现,就会造成一批钢管的管端直径超差偏大。

管端直径偏小的钢管可以对管端实施二次扩径以满足尺寸要求,而对于管端直径超差偏大的钢管则采取切除管端的办法来处理。

但是在海底管线钢管的生产中,钢管长度要求往往非常苛刻管端切除的钢管经常因达不到交货长度而造成批量钢管无法交货;此外对于大口径厚壁钢管,超差批量大时,管端切除的部分管段也降低了交货结算重量,严重影响企业的经济效益。

因此需要探索采用压力加工缩径来修复管端直径超差偏大的钢管。

2 修复模具的设计2.1 缩径位置的选择直缝埋弧焊管的生产流程通常为:钢板UT检验→板边加工→预弯→钢管成形→预焊→内焊→外焊→无损检验→扩径→整圆→无损检验→最终检验→印标。

考虑到压力加工需要压力机,而除了钢管成形用压力机外(从工艺流程来说不适合用于修复管端),通常整个制管工艺流程中只有整圆工位有压力机,可以考虑在整圆工位修复管端。

因此管端扩径后如果检查发现管端,直径超差,为了不影响正常生产,钢管做标记后继续按照工艺流程前进,至整圆工位再处理。

因为管端直径超差偏大的量一般较小,可以考虑制作专用缩径模具,通过压力加工来恢复直径尺寸。

压力机选用整圆用的油压机。

对于水压扩径来说,管端超差偏大部分集中在管端100mm范围内。

模具分别如图1、图2所示,图中没有画出安装用的筋板和螺孔。

设计时主要是确定图1和图2中的尺寸R和模具宽度B。

包容其间,启动液压缸使锁模装置锁紧外模,然后由充水端向钢管内部注入高压水,造成超过焊管屈服极限的一定的内压,致使焊管膨胀变形,其外径达到模具内腔尺寸,实现水压对钢管的整体扩径。

为了提高水压扩径焊管的质量,使管端几何尺寸的精度要求达到标准要求,许多厂家对水压扩径机进行不断的改造和完善。

陕京天然气管线中,由美国购进的UoE直缝埋弧焊管大部分都是采用水压扩径生产的。

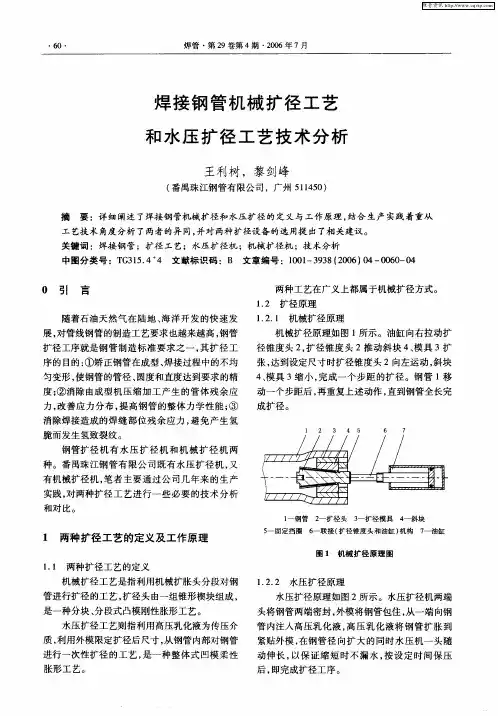

1.4.2机械扩径设备机械扩径的设备是机械扩径机,如图卜2所示。

机械扩径机由机座、支撑杆、动力、油缸、与油缸活塞连接的长拉杆、在拉杆的尾端固定的扩径头、扩径头支架、支承辊、升降辊道、旋转钢管对准焊缝装置的台车以及液压系统和电控装置组成。

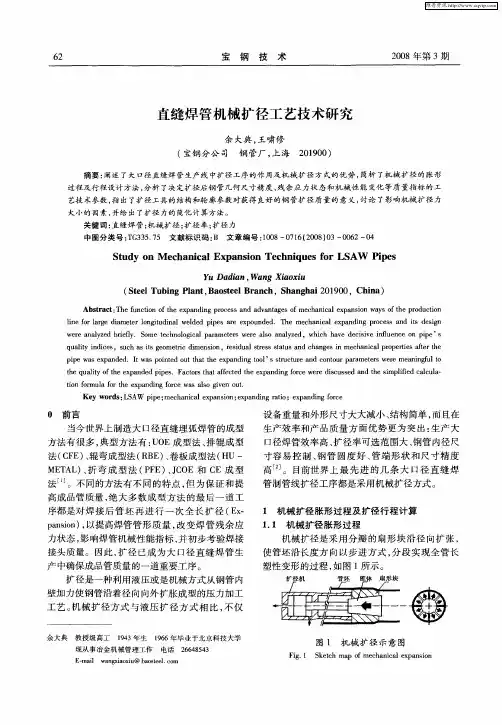

图l-2机械扩径机机械扩径采用斜块扩孔原理,是通过分瓣凸模使管坯产生塑性变形的一种扩径技术,其目的主要在于改善焊管的形状、提高尺寸精度和消除残余应力。

机械扩径是一段一段地进行的。

扩径头【12】(图卜3)是由几个扇形块组成的芯棒安装在楔形体上,而楔形体则固定在液压缸的活塞杆上。

当液压缸活塞和楔形体向右移动时,(图1-2)由于构成芯棒表面的扇形块向外扩展,使得芯棒外圆周扩大,楔形体的力借助斜块通过扇形板作用在焊管内壁上,从而使与芯棒接触的一段焊管得到扩径j图1-3扩径头机械扩径机一般配备四种规格的扩径头:外1.内锥体2.T形压板径24~30in;32~38in;40~46in和48~56in3.扇形板4.外锥体的各有一种。

扇形块是可以更换的,每一种外径及壁厚的焊管都要配上与之相适充分释放。

为此以各应变片的粘贴位置为中心,在该焊管上依次切割出50×50mm的测试块。

切割过程中用冷水降温以避免测试块受热升温。

3.为使测试块上的弹性应变能充分释放,待切割完成1天以后再对各测试块上粘贴的应变片进行应变增量的测量。

l{jj≮坐1圈2_l应变片粘贴位置图2-2粘贴好应变片的直缝焊管2.1.1.3残余应力计算由于大口径的直缝焊管可视为一处于二向应力状态的薄壳结构,因此根据测试块上释放的应变值,可用平面应力问题的广义虎克定律来计算该直缝焊管内、外表面测试点上的周向和轴向残余应力,计算公式为:%=业1型--V2盟(2-1)第四章直缝焊管JCOE成型与焊接过程模拟直缝焊管在制管过程中先要将钢板压制成圆筒状。

X80直缝焊管机械扩径有限元分析的开题报告

一、选题背景

现代工业中使用更广泛的管材类型之一就是焊管,而直缝焊管机械

扩径技术则是其中的一项重要工艺之一。

直缝焊管机械扩径是指使用机

械力量将焊管的直径扩大,使管材更加符合需求。

然而,由于直缝焊管

机械扩径的工艺比较复杂,扩径过程中可能存在各种问题,比如管材变形、管壁厚度均匀性等问题,因此,对扩径过程的机械特性及变形行为

进行研究是非常重要的。

本选题的目的是通过有限元分析的方法,研究直缝焊管机械扩径过

程中的机械特性及变形行为,并探讨如何改进扩径过程,提高管材质量。

二、主要研究内容

1.建立直缝焊管机械扩径的有限元模型。

2.将扩径过程中的材料变形行为加入模型,以分析管材变形情况。

3.分析管材扩径过程中的机械特性,如应力分布、应变分布等。

4.通过分析得出直缝焊管机械扩径过程中的物理特性,探讨如何改

进该工艺。

三、论文的意义

1. 为了提高管材性能,提高扩径工艺的工艺水平。

2. 为应用有限元分析探究直缝焊管机械扩径成形机理提供新思路,

孕育新技术新方案。

3. 广泛运用于工业中,提供技术支撑。

摘要随着国家能源项目的进一步开发及各项长距离输油输气工程的开工,大口径的石油天然气输送管道的需求量剧增,但是国内生产的焊接钢管均因为没有扩径而造成生产的钢管质量不合格,因此,对焊接钢管扩径的研究极其重要。

焊管扩径的作用(1)对钢管进行“整形”,提高钢管的形状与尺寸精度;(2)减少或消除由于成型及实验造成的鲍辛格效应,提高钢管的屈服强度;(3)消除钢管成型和焊接的残余应力。

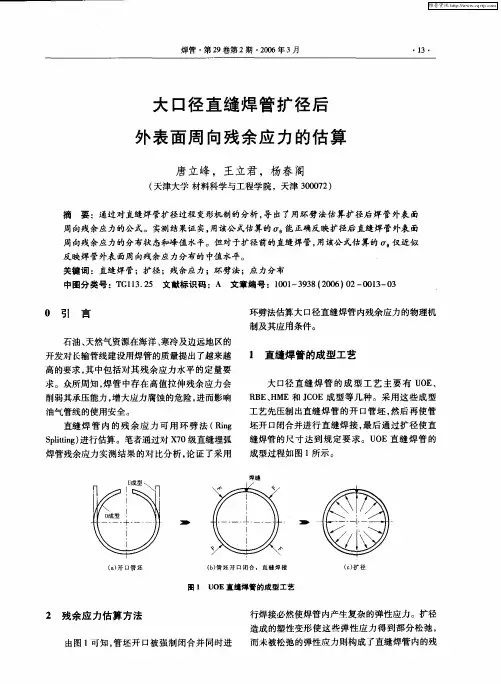

直缝焊管机械扩径工艺技术国内外制造大口径直缝埋弧焊管的成型方法有uoe成型法、排辊成型法(cfe)、ce 成型等。

对于绝大多数成型方法的最后一道工序都是对焊接后管坯再进行一次全长扩径,以提高焊接管形质量。

扩径成为大口径直缝焊管生产中确保成品管质量的一道重要工序。

扩径是一种利用液压或机械方式从钢管内壁加力使钢管沿着径向向外扩胀成型的压力加工工艺。

机械方式比液压方式,设备简单且效率更高,在世界上最先进的几条大口径直缝焊管制管线扩径工序都被采用,其工艺为:机械扩径利用扩径机端部的分瓣的扇形块沿径向扩张,使管坯沿长度方向以步进方式,分段实现全管长塑性变形的过程。

分为5个阶段:1初步整圆阶段。

扇形块打开直到所有扇形块都接触到钢管内壁,此时步长范围内钢管内圆管中各点半径大小都几乎一致,钢管得到初步整圆。

2名义内径阶段。

扇形块从前段位置开始降低运动速度,直到抵达要求位置,这个位置是质量要求的成品管内圆周位置。

3弹复补偿阶段。

扇形块在2阶段的位置开始进一步将低速度,直到抵达要求位置,这个位置是工艺设计要求的弹复前钢管内圆周位置。

4保压稳定阶段。

扇形块在弹复前钢管内圆周位置一段时间保持不动,这是设备和扩径工艺要求的保压稳定阶段。

5卸荷回归阶段。

扇形块从弹复前钢管内圆周位置开始迅速回缩,直到抵达初始扩径的位置,这是扩径工艺要求的扇形块最小收缩直径。

在实际应用中,工艺简化中,2、3步骤可以合并简化,这对钢管的扩径质量没有影响。

国内,能生产x120直缝焊管的宝钢、太钢在其扩径中都采用了以上5阶段的机械扩径工艺技术。

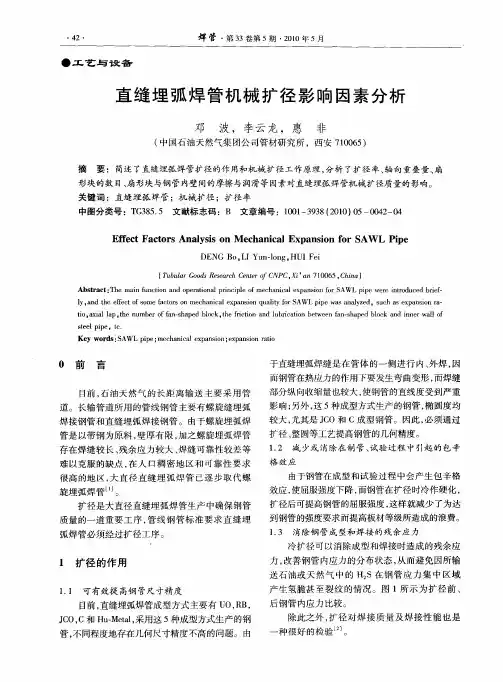

直缝埋弧焊钢管的扩径摘要对大直径直缝埋弧焊管生产中的扩径工序所采用的两种扩径方法——机械扩径和水压扩径的原理、设备组成及特性进行了详细的对比和分析,并讲述了机械扩径头的改进和发展,指出机械扩径在目前仍是一种比较可靠有效的扩径手段。

1前言随着我国东西、南北油气大干线、海底管线、矿浆管线建设高潮的到来,建设大直径直缝埋弧焊管厂已是当务之急。

直缝埋弧焊管的生产方法一些文章中已做了许多介绍,如:RBE、JCOE、U OE等,本文就不再赘述。

但不管采用哪一种生产方法,扩径是直缝埋弧焊管生产中重要的工序之一,也就是通常用英文字母表示各种生产方法缩写中的“E”,即Expanding。

2扩径工序的目的(1)矫正由焊接热效应造成的钢管变形,使钢管几何尺寸,如管径、椭圆度、直度等达到所要求的精度,见表1。

钢管管径精度和几何尺寸是焊管生产过程中质量控制的重要指标之一,不管是管线用钢管,还是桩用和结构用钢管都是由多根焊管对焊而成的,因此,对其管径公差、椭圆度、直度都有严格的技术要求和标准。

(2)消除在制管过程中由成型压缩加工所产生的所谓“包申格效应”(Baushinger Ef-fect),根据钢种不同,增加钢管强度0~15%。

(3)消除焊接过程中造成的焊缝部位的残余应力,避免石油或天然气中的氢在焊缝应力集中的区域产生氢脆而导致裂纹。

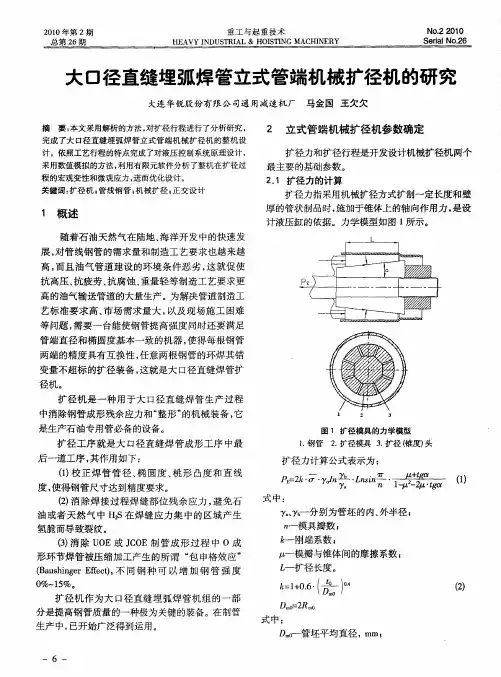

图1所示为扩径前后钢管应力分布的比较。

扩径率一般采用钢管直径的0.5%~1.5%。

扩径后,钢管壁厚可能减薄约0.8%,钢管长度减短约0.5%。

在选择钢管最佳扩径率时,应考虑焊缝的影响,分析扩径率与焊缝和钢管母材上的残余应力之间的相互关系,确定最佳扩径率,否则,就会使钢管出现椭圆度。

3机械扩径和水压扩径的特点钢管扩径方式分为水压扩径和机械扩径两种,早期(即1951年~1962年)建的UOE 焊管机组配备的大部分是水压扩径机。

1957年美国A.O.Smith公司首先开发了机械扩径机,并取得专利,并在该公司Wilwaukee厂投入使用,从此以后建的UOE焊管机组几乎全部采用机械扩径机。

生产大口径无缝管扩径机

无

【期刊名称】《现代冶金(内蒙古)》

【年(卷),期】2006(000)003

【摘要】在最近几年内用圆柱形芯棒横向冷轧生产大口径薄壁无缝管得以推广,国外更是如此。

该工艺有两种方案:第1种方案是增加管坯长度(同时使管壁变薄),第2种方案是改变管径。

就变形而言,这种轧制具有延伸或辊向延展的特点,在μ=F3/FT,=1时最佳,式中μ-纵向延伸系数;F3和Fre-毛管和成品管横截面积。

【总页数】1页(P74)

【作者】无

【作者单位】无

【正文语种】中文

【中图分类】TG333.8

【相关文献】

1.大口径直缝焊管生产用扩径机的研制 [J], 王龙

2.扩径法在大口径铜管生产中的应用 [J], 杨海丽

3.大口径钢管在线热扩径机 [J], 孙念光;魏学荣;曹喜燕;阎善武

4.大口径螺旋焊管管端扩径机的改造 [J], 屈绪良

5.直缝焊管扩径机的生产效率研究 [J], 沈神军

因版权原因,仅展示原文概要,查看原文内容请购买。