钢管安装施工方案===1

- 格式:docx

- 大小:9.48 KB

- 文档页数:4

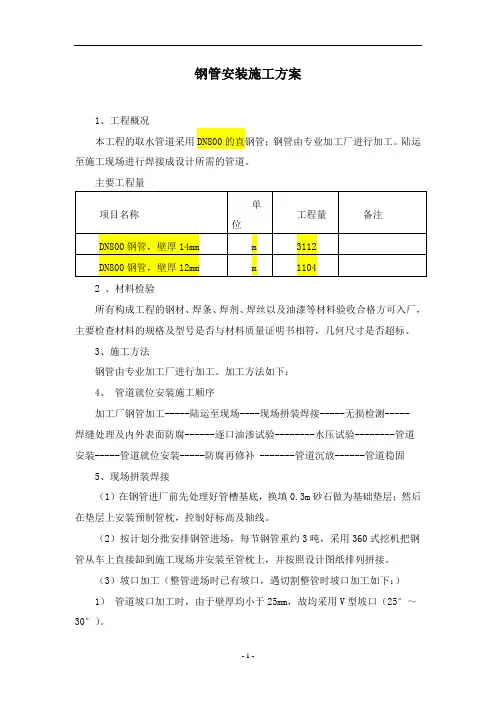

钢管安装施工方案1、工程概况本工程的取水管道采用DN800的直钢管;钢管由专业加工厂进行加工。

陆运至施工现场进行焊接成设计所需的管道。

主要工程量2 、材料检验所有构成工程的钢材、焊条、焊剂、焊丝以及油漆等材料验收合格方可入厂,主要检查材料的规格及型号是否与材料质量证明书相符,几何尺寸是否超标。

3、施工方法钢管由专业加工厂进行加工。

加工方法如下:4、管道就位安装施工顺序加工厂钢管加工-----陆运至现场----现场拼装焊接-----无损检测----- 焊缝处理及内外表面防腐------逐口油渗试验--------水压试验--------管道安装-----管道就位安装-----防腐再修补 -------管道沉放------管道稳固5、现场拼装焊接(1)在钢管进厂前先处理好管槽基底,换填0.3m砂石做为基础垫层;然后在垫层上安装预制管枕,控制好标高及轴线。

(2)按计划分批安排钢管进场,每节钢管重约3吨,采用360式挖机把钢管从车上直接缷到施工现场并安装至管枕上,并按照设计图纸排列拼接。

(3)坡口加工(整管进场时已有坡口,遇切割整管时坡口加工如下:)1)管道坡口加工时,由于壁厚均小于25mm,故均采用V型坡口(25°~30°)。

2)管道坡口采用氧气-乙炔半自动割刀加工,半自动割刀无法加工的特殊部位可采用手工切割加工。

3)坡口加工后必须除去坡口表面的氧化皮、溶渣及影响接头质量的表面后,并应将凹凸不平处打磨平整。

(3)钢管焊接1)管节组对焊接时应先修口、清根,管端端面的坡口角度、钝边、间隙,应符合设计要求。

2)焊接设备:焊接设备应处于正常工作状态,安全可靠,满足焊接工艺和材料的要求,其上的计量仪表必须经校验合格。

3)焊接材料:采用E50型焊条,建立和严格执行焊接材料管理制度,对焊接材料进行验收、保管,并根据要求发放焊材。

焊条不得有药皮脱落、裂纹等,并应保持干燥。

4)焊接坡口:坡口角度应均匀,组装间隙为2~3mm,且均匀一致,最大不超过2mm。

钢管道安装专项施工方案一、项目概况本项目为钢管道安装工程,是一项关键的施工任务。

在项目中,钢管道的安装工作至关重要,因为它直接关系到后续设备的运行和稳定性。

因此,本文将详细介绍钢管道安装的专项施工方案。

二、施工准备工作1.方案制定–制定详细的施工方案,包括工艺流程、施工步骤、安装要求等。

2.人员配备–配备具有相关施工经验的工程技术人员和作业人员。

3.材料准备–确保所需管道材料的完整性和质量。

4.设备检查–检查施工所需的机械设备和工具,确保完好。

三、施工流程1.测量定位–根据设计要求,测量地面管道走向,并确定管路的位置。

2.准备工地–清理工地,确保施工区域整洁。

3.管道支架安装–安装支架,确保管道稳固牢固。

4.管道焊接–进行管道的焊接工作,确保焊接质量合格。

5.管道安装–按照设计要求安装管道,注意管道的连接和固定。

6.管道测试–对安装完成的管道进行压力测试,确保管道无渗漏。

四、施工注意事项1.安全第一–施工人员必须严格遵守安全操作规程,确保人员安全。

2.质量控制–每一道工序都需要认真把控,确保施工质量。

3.工地保洁–施工结束后,及时清理工地,保持环境卫生。

4.线路标识–对安装好的管道进行清晰标识,便于后续维护管理。

五、总结钢管道安装是一项复杂而重要的工程,需要严格遵守施工方案,保证施工质量和进度。

只有通过精心的准备工作和严格的施工流程,才能确保钢管道安装工程的顺利进行。

希望本文提供的专项施工方案能为相关专业人员提供有价值的参考。

一、工程概况本工程为XX建筑项目,涉及各类钢管安装工程,包括给排水管道、消防管道、通风管道等。

为确保施工安全,特制定本安全施工方案。

二、安全目标1. 确保不发生重伤以上人员事故;2. 确保不发生重大地下管线损坏事故;3. 将轻伤事故降低到最低限度。

三、安全保证体系1. 施工过程中,贯彻“安全第一,预防为主”的方针,严格执行各项安全组织措施和技术措施;2. 成立以项目经理为首的安全保障体系,全面负责安全工作;3. 下设安全员,施工班组设置兼职安全员,自上而下形成安全生产监督、保障体系;4. 落实全线各类人员的安全生产责任制,推行安全交底、安全宣传教育、安全检查、安全设施验收和事故报告等管理制度;5. 加强对全体工作人员的安全生产及劳动保护教育,使参加施工的每一个人从思想上都对安全工作得以充分重视。

四、施工准备1. 人员准备:组织专业施工队伍,进行安全培训,确保施工人员具备一定的安全意识和操作技能;2. 物料准备:购置足够数量的安全防护用品和器械,如安全帽、安全带、专用劳动服、专用安全操作工具等;3. 施工现场准备:设置安全警示标志,合理规划施工区域,确保施工安全。

五、施工工艺及技术措施1. 给排水管道安装:(1)按照设计图纸要求,进行管道的预制加工;(2)根据现场实际情况,合理布置管道走向,确保管道安装牢固;(3)管道安装过程中,注意连接部位的密封性,防止泄漏;(4)管道安装完成后,进行试压、冲洗,确保管道无泄漏。

2. 消防管道安装:(1)按照设计图纸要求,进行管道的预制加工;(2)消防管道安装时,注意管道的坡度,确保消防水流畅通;(3)管道连接部位采用专用法兰连接,确保连接牢固;(4)消防管道安装完成后,进行试压、冲洗,确保管道无泄漏。

3. 通风管道安装:(1)按照设计图纸要求,进行管道的预制加工;(2)通风管道安装时,注意管道的坡度,确保通风效果;(3)管道连接部位采用专用法兰连接,确保连接牢固;(4)通风管道安装完成后,进行试压、冲洗,确保管道无泄漏。

钢管焊接安装施工方案编辑:审核:XXX2015年3月14日钢管焊接施工方案钢管安装前,对无合格证者不得进入施工现场。

对钢管几何尺寸、外防腐进行检查,几何尺寸不合格和外防腐破损的与业主联系进行返修。

返修合格后进入现场。

焊接人员必须具有锅炉压力焊工合格证。

钢管吊装时严禁破坏防腐层,采用尼龙编织带吊装。

管道安装前,管节应逐根测量、编号,宜选用管径相差最小的管节组对焊接。

管节组成管段下管时,管段的长度、吊距,应根据管径进入现场的钢管必须检查验收。

检查钢管是否有合格证。

壁厚及下管方法确定。

一、接口焊接钢管部分采用先在槽边进行组焊,将三节管组装焊接后再进行下管组装的方法,钢管吊装用人工及机械。

本工程钢管安装采用现场手工电弧焊接,双面焊形式,坡口形式为“V”型坡口,管节焊接前先修口,端面的坡口角度、钝边、间隙等要满足规范要求,不得在对口间隙夹焊帮条或用加热法缩小间隙施焊。

纵向焊缝放在管道中心垂线上半圆的45度左右处。

对口时外壁齐平,错口偏差不大于2mm,焊缝的宽度及加强高满足设计图纸要求。

先在管外多层焊接,然后在管内清根进行管内焊接。

管道任何位置不得有十字形焊缝。

两管节对焊时,纵缝相错间距不得小于300mm。

弯管起弯点至接口的距离不得小于管径,且不得小于100mm。

管道上开孔应符合下列规定:1、不得在钢管的纵向、环向焊缝处开孔;2、管道任何位置不得开方孔;3、不得在短节上或管件上开孔。

焊接时不得在钢管上引弧,弧坑必须填满,焊接层数3-4层,焊完后清算焊缝处熔渣及飞溅并按划定进行外观检查,不得有外表气孔、焊瘤、夹渣、浇穿、溶合性飞溅、外表凹陷,弧坑等现象。

除快速排气阀外,各种蝶阀、沉降观测设备等办法应在钢管段施工时一并安装,各种阀井在钢管安装后实时砌筑,各种永久及临时进人孔在内防腐施工终了后实时封堵。

钢管安装完毕后,平面轴线位置偏差允许值为30mm,高程差允许值为±20mm。

(二)焊缝检验1、焊接完成后的每条焊缝都要进行外观检查,检查的标准以下表所示:工程手艺要求不得有熔化金属流到焊缝外未熔化的母材上,焊缝和热影响外观区表面不得有裂纹、气孔、弧坑和灰渣等缺陷;表面光顺、均匀,焊道与母材应平缓过渡。

钢管管道现场安装方案一、引言钢管管道是现代工业的重要组成部分,广泛应用于石油、化工、天然气、水处理等行业。

钢管管道的现场安装对整个工程的质量和进度有着重要的影响。

本文将针对钢管管道的现场安装方案进行详细的介绍和分析。

二、前期准备工作1.设计方案:在进行现场安装之前,需要根据工程要求和设计图纸确定钢管管道的布置方案和安装方法。

同时,需要制定出详细的施工计划和时间表。

2.材料准备:根据设计要求和施工计划,采购所需的钢管、管件、阀门和管道支架等材料,并进行验收和储存。

3.工具设备准备:准备所需的安装工具和设备,包括切割、焊接、弯管、压力测试等工具。

三、施工步骤1.钢管切割:根据设计图纸和安装要求,将钢管按照需要的长度进行切割。

使用切割机械设备,确保切口平整、垂直。

2.钢管预制:将切割好的钢管进行预制,包括焊接管件、弯管等。

预制时要确保焊接接头的质量和弯管的弯曲半径符合要求。

3.钢管安装:根据布置方案和安装图纸,将预制好的钢管进行现场安装。

安装时要注意钢管的位置和高度要符合设计要求,严禁歪斜或下沉。

4.管件安装:根据设计要求,将管件与钢管进行连接。

连接方式包括焊接、螺纹连接和法兰连接等。

连接时要进行验收,确保连接牢固。

5.阀门安装:根据设计要求,将阀门与管道连接。

安装阀门时要注意阀门的开关方向和安装位置。

6.管道支架安装:根据设计要求,安装管道支架,保证钢管管道在整个过程中具有足够的支撑和稳定性。

7.焊接工作:根据需要进行焊接工作。

焊接前要进行材料的筛选和焊接工艺的确定,焊接时要注意焊缝的质量和焊接强度。

四、安全措施1.工人必须穿戴个人防护装备,包括安全帽、工作服、防护眼镜、防护手套等。

2.对现场进行完善的安全防护,包括设置防护栏杆、警示标志等,确保工人的安全。

3.对施工现场进行定期巡检,保持环境整洁,防止杂物堆积导致的事故发生。

4.严格遵守安全操作规程,禁止在施工现场吸烟、打闹等不安全行为。

五、质量控制1.施工过程中,定期进行质量检查,确保钢管管道和连接处的质量符合设计要求。

钢管铺设施工方案钢管铺设施工方案一、施工前的准备工作:1. 确定施工区域:根据工程设计图纸和相关要求,确定钢管铺设的区域范围。

2. 安全防护:对施工区域进行安全评估,设置警示标志和安全防护措施,确保施工期间的安全。

3. 准备材料和设备:根据工程需求,准备好所需的钢管、连接件、电焊机、手工工具等设备和材料。

4. 搭建临时施工场地:根据实际情况,搭建施工的临时场地,方便施工人员进行操作。

二、施工步骤:1. 标定钢管位置:根据设计图纸,使用墨线或标尺等工具,在施工区域标定好钢管的位置和长度。

2. 切割钢管:根据需要的长度和角度,使用电焊机或切割机进行钢管的切割。

3. 清理现场:将切割好的钢管清理干净,避免杂物进入管道,影响后续工作。

4. 预焊连接件:将连接件与钢管预焊焊缝,以确保连接牢固。

5. 整理钢管:将焊好的钢管整齐摆放在施工区域内,便于后续的安装。

6. 安装钢管:根据设计要求和工艺要求,按照顺序将钢管逐段安装在预定位置上。

7. 进行校正:在钢管安装完毕后,必要时进行校正,保证管道的垂直度和水平度。

8. 确定固定方案:根据实际情况,确定钢管的固定方案,可使用支架或固定卡等方式。

9. 进行连接:在钢管铺设完毕后,进行连接件的连接,通过螺栓或焊接等方式,使钢管连接紧密。

10. 进行焊接:对连接处和支架进行焊接,确保结构的牢固和稳定。

11. 清理施工区域:将施工过程中产生的垃圾、废料等清理干净,保持施工区域的整洁。

三、施工注意事项:1. 施工现场要设置好安全警示标志,并设置专人负责安全管理工作。

2. 施工人员要具备相应的技术资质,严格遵守操作规程和安全操作要求。

3. 在施工过程中,需严格按照设计图纸和工艺要求进行施工,确保施工质量。

4. 施工现场使用的设备和工具要经过检查,确保其安全可靠,防止出现意外事故。

5. 施工过程中注意与其他施工项目的协调,避免互相影响和干扰。

6. 施工过程中要保持施工区域的整洁,及时清理垃圾和废料。

钢管安装施工方案背景钢管安装是施工过程中的一个重要环节,它涉及到管道系统的建设和使用安全。

本文档旨在提供钢管安装施工方案,确保施工过程高效、安全、质量可控。

目标本方案的目标是提供一个明确的施工计划,确保钢管安装过程的无缝进行。

同时,我们将确保施工人员具备相关技能和知识,以确保施工质量。

施工步骤1. 准备工作- 确认钢管安装的位置和布局。

- 确保安装区域没有障碍物。

- 准备所需的工具和材料。

2. 钢管安装- 使用合适的工具和设备将钢管连接起来。

- 根据设计要求和标准将钢管固定在支架上。

- 进行必要的测试和检查,确保钢管安装的质量。

3. 试压和漏水测试- 在钢管安装完成后,进行试压测试,确保管道系统的耐压性能。

- 进行漏水测试,确认没有漏水现象。

4. 清理和整理- 清理施工现场,确保没有杂物和危险物品。

- 整理施工记录和相关文件。

安全措施在进行钢管安装施工时,我们将采取以下安全措施:- 所有施工人员必须佩戴个人防护装备,包括安全帽、防护眼镜和手套等。

- 在施工现场设置明显的安全警示标志。

- 遵守相关的施工安全规范和操作规程。

- 定期进行施工现场安全检查。

质量控制为确保钢管安装质量,我们将采取以下措施:- 对材料进行质量检查,确保符合要求。

- 严格按照设计要求和相关标准进行安装。

- 进行试压测试和漏水测试,确保管道系统的质量。

- 做好施工记录和相关文件的整理和归档。

时间计划根据项目要求,我们将制定详细的时间计划表,确保施工进度和质量可控。

总结钢管安装施工方案旨在确保施工过程高效、安全、质量可控。

我们将按照安全措施和质量控制要求进行施工,并制定详细的时间计划。

通过以上步骤,我们相信能够顺利完成钢管安装任务。

钢管安装工程施工组织方案一、施工背景钢管安装工程是在建筑、桥梁、管道等工程中常见的一种重要施工内容。

钢管具有耐压、耐腐蚀等优点,在各种工程中的运用非常广泛。

因此,合理规划和组织钢管安装工程施工,对确保工程质量、安全和进度具有重要意义。

本文以某钢结构工程为例,就钢管安装工程的施工组织方案进行详细阐述。

二、项目概况本工程位于某市区,是一座高层钢结构建筑,总建筑面积为10000平方米,总楼层数为20层。

主体结构采用钢结构,其中钢管作为支撑柱、梁柱及管道的主要材料。

本钢管安装工程共包括1000根直径为300mm、长度为10m的钢管,总重量约为500吨。

施工期为3个月,共计90个工作日。

三、施工准备1. 施工人员:根据本工程的施工特点和工艺要求,合理安排施工人员,包括钢结构工程师、钢结构焊接工、吊装工、机械操作工、安全员等。

2. 施工机具:根据工程规模和施工要求,购置所需的吊装机、钢管运输车、焊接机、氧气及乙炔等焊接材料。

3. 安全防护:对施工现场进行认真的安全检查,安排专人负责安全管理,设立施工警示标志、隔离围挡,并配备必要的工作防护用品和设施。

四、施工方案1. 施工流程(1)制定详细的施工方案和施工计划,包括钢管的选择、运输、垂直安装、水平安装、焊接等各项具体的工作流程和时间节点。

(2)准备施工材料和机具,对现场进行清理和安全整理,确保施工环境安全。

(3)对钢管进行质量检验和分类,按照相关标准对钢管进行分类堆放,方便作业。

(4)根据具体工程的要求,安排吊装机具进行钢管的卸载、搬运和安装,保证施工的高效、快速进行。

(5)对各阶段施工进行现场监控和质量检验,并及时处理发现的问题,确保施工安全和质量。

2. 施工要点(1)钢管选材:按照设计图纸和规范要求,合理选择材质,尺寸和承载能力符合要求的钢管。

(2)钢管加工:对钢管进行必要的切割、倒角、焊接等加工,确保钢管的准确尺寸和质量。

(3)志愿安全:在施工现场设置专门的作业区域和安全通道,为施工人员提供必要的安全设施,并加强安全教育培训,提高施工人员的安全意识。

钢管安装施工方案钢管安装施工方案一、工程概况本次钢管安装工程是为了满足某建筑工地的供水需求。

总工程量约为200根钢管,总长度约为600米。

二、施工准备1. 编制施工方案和施工图纸,明确施工流程和安全措施;2. 购置和准备所需材料和设备,如钢管、接头、支架、吊车等;3. 确定施工人员和队伍组织结构,进行岗前培训和技术交底;4. 对现场进行安全检查,确保施工环境符合安全要求;5. 制定施工计划,明确施工进度和关键节点。

三、施工步骤1. 测量定位:根据设计图纸和现场实际情况,确定钢管的敷设路径,并进行测量和定位,标记出各个钢管的位置;2. 钢管准备:根据测量结果,将钢管按照需要的长度切割,并根据管道设计要求对端部进行倒角处理;3. 安装支架:根据设计图纸和施工要求,在墙体上安装支架,确保支架的牢固和稳定;4. 文明施工:在施工过程中,要做好现场管理工作,保持施工区域的整洁和安全,设置明显的安全警示标志,注意施工现场秩序;5. 钢管安装:根据钢管的长度和位置,利用吊车将钢管吊装到指定位置,然后进行接头连接和固定,保证接头的严密性和牢固性;6. 安全检查:在钢管安装完成后,进行一次全面的安全检查,确保钢管安装的质量和安全性;7. 系统调试:完成钢管的安装后,对整个供水系统进行水压试验和调试,确保系统的正常运行;8. 现场清理:完成施工后,对施工现场进行清理,清除垃圾和杂物,恢复施工前的环境。

四、安全措施1. 施工现场设置醒目的安全警示标志,提醒作业人员和来往人员注意安全;2. 施工期间要严格执行施工作业票制度,确保施工过程可控;3. 作业人员必须佩戴防护装备,包括安全帽、安全鞋、手套等,减少人身伤害风险;4. 使用吊车吊装钢管时,必须根据实际情况合理选用吊装设备和配重,确保吊装过程稳定安全;5. 在钢管吊装和固定过程中,要注意防止钢管晃动和滑动,采取必要的措施确保安全;6. 施工现场要保持通畅,防止堆放材料和设备阻塞紧急通道;7. 对施工人员进行岗前培训,增强其安全意识和安全技能。

一、工程概况本工程为某建筑物室外钢管栏杆制作与安装工程,主要内容包括栏杆的制作、运输、现场安装等。

工程量如下:1. 钢管栏杆总长度:100米;2. 钢管栏杆高度:1.2米;3. 钢管栏杆数量:50根;4. 钢管栏杆连接件:100套。

二、施工准备1. 材料准备:(1)钢管:采用Q235B钢材,规格为φ48×3.5;(2)连接件:采用不锈钢螺栓、螺母、焊接件等;(3)焊接材料:采用E4303药芯焊丝。

2. 工具准备:(1)切割设备:电弧切割机、砂轮切割机;(2)焊接设备:气体保护焊机、电弧焊机;(3)测量工具:卷尺、水平尺、角尺等;(4)辅助工具:扳手、螺丝刀、锤子等。

3. 人员准备:(1)施工队伍:由经验丰富的焊工、切割工、测量工等组成;(2)技术负责人:负责工程的技术指导和施工监督。

三、施工工艺1. 钢管制作:(1)下料:根据设计图纸,采用切割设备将钢管切割成所需长度;(2)弯曲:将切割好的钢管进行弯曲,使其符合设计要求;(3)焊接:将弯曲好的钢管焊接成栏杆,焊接时注意焊接质量和美观。

2. 钢管安装:(1)测量:在安装前,对安装位置进行测量,确保安装精度;(2)固定:将栏杆固定在预埋的混凝土基础或预埋件上,固定时注意牢固、美观;(3)连接:将栏杆与连接件连接,确保连接牢固、可靠。

四、施工质量控制1. 材料质量:严格按照设计要求和国家标准进行材料验收,确保材料质量合格;2. 施工质量:严格按照施工工艺进行施工,确保施工质量符合设计要求;3. 检查验收:施工过程中,定期进行自检和互检,确保施工质量;工程完成后,进行竣工验收。

五、施工安全1. 施工现场:设置安全警示标志,确保施工人员的安全;2. 施工人员:佩戴安全帽、安全带等防护用品,遵守操作规程;3. 焊接作业:确保通风良好,防止一氧化碳中毒。

六、施工进度1. 施工前,制定详细的施工进度计划,确保工程按期完成;2. 施工过程中,严格控制施工进度,确保工程按计划推进。

钢管管道施工方案1. 引言钢管管道施工是一项重要的工程,涉及到建筑、工程、供水、供气等领域。

本文将重点介绍钢管管道施工的方案、步骤、注意事项和质量控制措施。

2. 施工方案2.1 方案设计在进行钢管管道施工前,需要制定详细的施工方案。

该方案应包括如下内容:- 工程范围:明确需要施工的区域范围; - 工期计划:制定施工的时间安排和进度计划; - 工程要求:明确施工的标准和要求; - 施工人员:确定参与施工的工作人员和责任分工。

2.2 材料准备在开始施工前,需要准备好合适的材料。

这些材料包括但不限于: - 钢管:根据工程需要选择适当规格的钢管; - 管道附件:包括法兰、弯头、三通等; - 密封材料:用于管道连接处的密封。

2.3 施工步骤2.3.1 安全措施在施工过程中,必须重视安全。

施工前要对工作场所进行安全检查,确保施工区域安全无隐患。

同时,施工人员要佩戴好安全防护用品,并进行相应的安全培训。

2.3.2 定位和标高根据设计方案,确定管道的位置和高度标准。

使用测量工具确定管道位置,在地面上标示出来,并使用水平仪测量管道的高度。

2.3.3 安装管道根据设计方案,分段安装钢管。

包括以下步骤: 1. 准备管道:清洗钢管表面,除去污垢和锈蚀。

2. 切割管道:根据需要的长度,使用钢管切割机将管道切割为合适的尺寸。

3. 安装管道:根据图纸要求,按照顺序安装管道,并使用法兰将管道连接起来。

4. 定位管道:使用水平仪和铅垂线等工具校准管道的水平度和垂直度。

2.3.4 密封和检查完成管道的安装后,需要进行密封和检查。

这些步骤包括: 1. 密封:使用密封材料(如橡胶垫片、胶带等)对管道连接处进行密封处理。

2. 检查:使用泄漏检测仪器对管道进行检测,确保无泄漏情况。

3. 涂饰:对管道进行防腐处理,以延长使用寿命。

2.4 质量控制在施工过程中,需要加强质量控制,确保施工质量。

质量控制包括但不限于:- 原材料检查:检查钢管和附件的质量,并核对是否符合工程要求。

钢管安装施工方案一、引言钢管广泛应用于建筑、工程、石油、化工、电力等行业,作为重要的结构材料,其安装施工方案对于项目的顺利进行至关重要。

本文将针对钢管安装施工方案进行详细阐述,以确保施工过程的安全、高效和质量。

二、前期准备工作在进行钢管安装施工之前,需要进行以下准备工作:1. 材料准备:确认施工所需的钢管规格、数量,按计划组织采购,并进行质量检验。

2. 设备准备:准备并检查好钢管安装所需的机械设备,包括吊装机械、起重设备等,确保其正常运行。

3. 施工方案制定:根据工程要求和实际施工条件,制定详细的施工方案,包括分部工程划分、安装步骤、施工方法等。

4. 安全措施:制定安全管理计划,明确各类事故的应急预案,并确保施工人员进行必要的安全培训。

三、钢管安装施工步骤1. 地基处理:在进行钢管安装前,需要确保地基的平整、坚实。

如遇到不合适的地基情况,需要进行相关地基处理工作,以确保钢管的稳定安装。

2. 钢管运输与卸载:运输钢管时,应合理安排车辆,保证运输安全。

在卸载过程中,需要采取合适的起重设备进行吊装,避免损坏钢管或危及人员安全。

3. 钢管拼装:根据施工图纸和钢管规格,合理进行拼装。

在拼装过程中,需要注意拼装位置、拼装顺序等,以确保各个钢管之间的连接牢固。

4. 钢管连接:使用合适的连接件进行钢管连接,如螺栓、焊接等,确保连接牢固可靠。

在进行螺栓连接时,应依次均匀拧紧,并检查连接件的紧固状态。

5. 钢管固定:使用专用的支撑架、支座等固定钢管,确保其稳定。

在固定过程中,需要按照规范进行施工,避免因固定不当导致钢管移位或倾倒。

6. 钢管保护:在安装和施工过程中,要注意保护钢管的表面免受损坏。

可采用防腐涂层、保护套管等方式保护钢管,延长其使用寿命。

四、安全注意事项在钢管安装施工过程中,必须严格遵守以下安全注意事项:1. 操作人员应经过专业培训,熟悉施工方案和操作要求。

2. 在施工现场设置必要的警示标识,确保施工区域的安全。

钢管制作安装工程施工方案一、项目概述本项目为钢管制作安装工程,施工地点位于XX市XX区,总建筑面积为XXXX平方米。

本项目的主要任务是对项目所需的钢管制作安装进行施工,按照设计图纸和方案要求,完成钢管的制作、加工、安装等工作,并保证工程质量和工程安全。

二、施工准备工作1. 安全生产准备在施工前,施工单位应严格按照《建筑施工安全生产管理条例》的规定,组织开展安全生产教育培训,确保施工人员具备安全生产的基本知识和技能。

同时,制定施工现场的安全生产方案,并设置施工现场的安全防护设施,严格落实安全生产措施,确保施工过程中的人员和物资安全。

2. 施工人员准备施工单位应根据项目需求,组织相关专业技术人员和操作工人员,并制定相关施工计划和工作安排,确保施工人员能够按照要求进行施工作业。

3. 施工设备准备施工单位应根据项目的实际需求,妥善选择和准备所需的施工设备和施工工具,确保施工设备的完好和施工工具的齐全,以满足施工作业的需要。

4. 施工材料准备施工单位应根据项目的需求,妥善选择和准备所需的施工材料,并妥善进行保管和管理,确保施工材料的供应和使用。

5. 项目管理准备施工单位应建立科学的项目管理体系,明确项目分工和责任,合理安排施工进度和施工量,制定严格的施工管理制度和操作规程,确保项目的顺利进行。

三、施工方案1. 钢管制作① 钢管材料的选取根据设计图纸和方案要求,选择符合要求的钢管材料,确保材料的质量和性能符合项目的要求。

② 钢管的加工和制作根据设计图纸和方案要求,对钢管进行加工和制作,确保制作工艺和制作工序的合理性和有效性,尽可能减少材料的浪费和损耗,提高材料的利用率。

2. 钢管安装① 钢管预埋根据设计图纸和方案要求,对钢管进行预埋作业,确保钢管的位置和尺寸符合要求,固定牢固。

② 钢管安装根据设计图纸和方案要求,对钢管进行安装作业,确保安装的牢固和稳定,符合设计要求。

3. 施工质量控制① 施工现场的质量控制严格按照设计图纸和方案要求,对施工现场的施工质量进行控制和检查,及时发现和处理施工质量问题,确保施工质量符合要求。

钢管安装施工方案一.钢管安装1.有条件的情况下(如场地够、吊装能力够等),管道安装前将现场的管段进行接长,以减少安装时对接固定口的工作量。

2、预制管道按标记依序进行安装,管子对口时应认真检查管道直线度,认真核对施工图及现场实测尺寸。

管道吊装过程中,严禁损伤管道,防止管道弯曲变形。

3、管道安装前,必须检查钢管防腐是否合格,运输和吊装损坏的防腐层应补防腐。

4、现场管道焊缝包寸时,其纵、环缝间距在厂区制作组对要求一致。

但焊接方法却有所区别,其无条件使用埋弧自动焊,只可采用C02气体保护焊和手工电弧焊,焊接顺序也是先焊完外口然后内口清根后再焊,外观质量检查同厂区制作要求。

5、钢管安装允许偏差为:a.无压力管道:轴线位置为15mm;高程为±1Ommh.有压力管道轴线位置为30mm高程为±20mm06、钢管道系统的强度试验:7、管道系统水压试验时,应符合GB50268-97中10.2.9条规定。

8、水压试验的试验压力按设计及规范要求。

9、钢管道的水压试验应分段进行。

管道灌水从下游缓慢灌入。

灌水时,在试验段的上游管顶及管段中心凸起点设置排气阀,将管道内空气排净。

上游管顶设压力表一块,试验管段所有敞口应用堵板堵严,不得有渗水现象。

10、压力应分三次升至试验压力,每次加压后,应检查支墩、管身及接口,当无异常现象时,再继续升压,水压升至试验压力后,保持恒压IOmin,检查接口、管身无破损及漏水现象,则管道强度试验为合格。

填写好试验报告。

11、管道系统的严密性试验:12、管道严密性试验时,不得有漏水现象。

13、压力送风管道气压试验:14、鼓风机房至生物池的送风主干管安装完毕后,应进行气压试验。

15、试验压力:气压试验分二次进行,即回填前预先试验和回填后的最后试验,预先试验压力为0∙6MPa,严密性试验压力为0.3MPa;最后试验压力为0.6MPa,严密性试验压力为0.3MPa o16、管道气压试验时间为6小时,试验时间内的允许压力降为60mm 水柱。

钢管安装施工方案钢管安装施工方案一、施工准备1. 安全准备:确定安装地点的周围安全环境,清理施工现场,摆放警示标志和安全防护设施。

2. 物资准备:准备所需的钢管、管件、螺栓和其他工具设备,并对其进行检查和清点。

3. 设备调试:检查和调试起重设备、焊接设备及其他施工所需设备,确保设备正常运行。

4. 施工人员培训:对参与施工的人员进行安全培训,确保施工人员了解安全操作规程和应急处理措施。

二、安装钢管1. 准确定位:根据设计图纸和施工要求,确定钢管安装的位置和方向,并进行标注。

2. 切割和拼装:按照所需长度和角度,使用管切机和切割工具对钢管进行切割和修整。

根据设计图纸进行钢管的拼接,使用螺栓和焊接进行连接。

3. 固定支撑:根据设计图纸和结构要求,安装钢管支撑并进行固定,确保钢管的稳定性和安全性。

4. 检查调整:安装完成后,对钢管进行检查和调整,确保其位置、角度和连接质量符合设计要求。

三、焊接和防腐处理1. 焊接准备:根据设计要求选择适当的焊接方法和焊接材料,对焊缝进行清理和处理,确保焊接质量。

2. 焊接施工:按照设计要求和焊接工艺进行焊接作业,保证焊缝的牢固性和密封性。

3. 防腐处理:根据需要进行防腐处理,可采用喷涂、涂刷或包覆等方式,保护钢管不受腐蚀并延长使用寿命。

四、安全验收1. 施工质量检查:对安装的钢管进行全面检查,确保安装质量符合设计要求和相关标准。

2. 安全验收:进行施工安全验收,确保施工过程中的安全措施和操作符合相关规定。

3. 质量验收:对焊接质量、防腐处理等进行验收,确保施工质量符合相关标准和规范。

以上为钢管安装施工方案的主要内容,并根据具体情况进行调整和完善。

在施工过程中,要严格按照相关规范和标准进行操作,确保施工质量和施工安全。

钢管管道安装工程施工方案一、工程概述钢管管道安装工程是指在工业、建筑、水利等领域中,用钢管和配套管件组装成相应的管道系统,用于输送液态、气态或固态介质的工程项目。

本工程方案旨在确保钢管管道安装工程施工的顺利进行,并满足相关工程的技术要求和安全要求。

二、工程准备2.材料和设备的采购:根据施工图纸和规格要求,采购钢管、管件、阀门、支撑架等材料和设备,确保质量和数量的符合要求。

3.施工人员的培训和分工:组织施工人员进行必要的技术培训,核定施工人员的岗位职责和分工,并确保具备相应的施工资质和培训证书。

三、施工流程1.地面测量和标志:根据施工图纸,在施工现场进行地面的测量和标志,并确定钢管管道的布置方案和位置。

2.预制管道支撑架:根据施工图纸,预制钢管管道的支撑架,并按照要求进行防腐处理。

3.管道焊接和安装:根据施工图纸,通过焊接和安装的方式将钢管和管件连接起来,形成完整的管道系统。

在焊接过程中,要确保焊接质量符合相关标准要求。

4.阀门和附件的安装:根据施工图纸,将阀门和附件安装在相应的位置,并确保其操作灵活、密封可靠。

5.检查和测试:经过管道安装工程的施工,对于焊接、安装和连接等关键部位进行检查,确保其质量和安全。

然后进行各种试验,如压力试验、泄漏试验等,确保管道系统正常运行。

6.防腐和保温处理:根据施工图纸和要求,对管道系统进行防腐和保温处理,确保其长期使用。

7.竣工验收和文件整理:完成管道安装工程后,进行竣工验收,并整理施工过程的各种文件和资料,为后续的维护和管理提供参考。

四、施工安全和质量控制1.周期检查和交底:对施工过程进行周期性检查,确保施工符合安全和质量要求,并进行相关施工交底,提高施工人员的安全意识和质量意识。

2.临时设施和防护:针对施工现场的特点和要求,设置合理的临时设施和安全防护措施,确保施工人员的安全和工程的质量。

3.监理和验收:聘请专业的监理人员对施工过程进行监控和验收,确保施工质量和符合要求。

4、管道施工

4.1 钢管的铺设和安装

(1)工艺流程

安装准备—管道运输T管道安装—通水试验

(2)操作要点4.1.1按设计图纸和管件尺寸,画出安装尺寸草图。

4.1.2 抗震柔性接口铸铁管切断采用人力钢锯断管或砂轮切割机断管。

4.1.3 清除随插口连接处和法兰密封面的污垢、砂粒、疤块。

4.1.4 安装时先在抗震柔性接口铸铁管插口上画好安装线,取随

插口端部的间隙5-10mm,在插口外壁上画好安装线,安装线所在的平面应与管子的轴线垂直。

4.1.5 在插入管材端口先套上活套法兰,橡胶密封圈。

胶圈外边缘线与安装线对齐。

4.1.6管材插口端入承口后,稍拔出2-3mm,留作对口间隙,并检查管件方位和轴线准直。

4.1.7 将橡胶密封圈推移至承口,平整妥贴,在推进过程中,尽量保证入管件方位和轴线在同一轴线上

4.1.8 将活套法兰平推至承口法兰处,穿入螺栓,紧固连接法兰,使胶圈被挤压承口密封面圆周齐平,使胶圈均匀受力,法兰紧固方法与钢法兰紧固方法相同。

4.1.9使用的橡胶密封圈和活套法兰必须是和铸铁管配套的产品。

4.1.10柔性接口铸铁管立管安装时,要与土建密切配合,吊装立管时,可在管件的承口位置绑上铁丝吊在楼板或管井支架上,调整好坡度和垂直度后,再按上述方法进行柔性接头连接,在调整管道垂直度时,要注意不得使柔性接头内的橡胶圈“绞扭”,并使管道插口端部与承口保持2-3mm 间隙。

4.1.11柔性接口铸铁管水平管道安装时,先将水平管安装尺寸测量好,按正确尺寸和安装的难易程度在地面进行预制(若水平管过长或吊装有困难时可分段预制和吊装)。

预制时用螺栓将活套法兰与承口法兰初步联接,不必拧紧,吊装时吊点应位于柔性接头两侧与柔性接头两侧相距约300mm.按图纸及规范要求设置好管卡后,吊装水平管。

将水平管上的三通口或弯头的方向及坡度调整好,然后,按插口的安装线顺排水方向依次将柔性接头上紧,最后与排水立管固定。

4.1.12用支吊装固定管子,支吊架规格、间距按图纸及规范要求,一般支吊架应设置在管道承口大头处。

4.1.13立管支架安装必须在一条线上,吊架安装必须按设计坡度确定其位置,以保证压紧的橡胶密封圈受力均匀。

4.1.14本项目管材和接口

输水管DN 采用碳钢管给水管,管内壁衬水泥砂浆,承口橡胶密封圈接口。

管道公称压力为1.0MPa.

4.1.15 管道敷设各种管道在施工前,应对城市接管点的阀门井、排水检查井、雨水检查井的标高和管径以及现场地面标高进行实测复测。

如与施工图标高不一致,应通知设计部门进行管道高程调整,待调整后方可施工。

4.1.16管道基础

如为未经扰动的原状土层,则天然地基进行夯实。

如为回填土层,则在回填土地段做300MM 厚灰土垫层。

如为岩石或多石层,则在岩石或多石地段则做150MM 厚砂石垫层。

4.1.17管道施工要求

管道基础土壤为干性土,其地基承载力特征值按上文提到的不得低于

80KPa;

如采用机械开挖管道沟槽,在保留0.2M 厚的不开挖土层时,该土层

用人工清槽,不得超挖,如若超挖,应会同设计人员进行地基处理。

砂石基础的压实系数,按国标04S516 要求施工。

回填土密实度按

《给水排水管道工程施工及验收规范》GB50268-97 规定施工。

4.1.18 管道防腐

碳钢管给水管:无防腐处理或防腐破坏时,则外壁刷冷底子油一道,

石油沥青二道。

5、雨水井、排水检查井的砌筑

5.1 砌筑各种井前必须将基础面先洗涮干净,并定出中心点,划上砌筑位置及标出砌筑高度,便于操作人员掌握。

5.2 砌筑检查圆井应挂线校核井内径及圆度,收口段高度应事先确定,可按规定每皮砖缩入2cm,即每圈缩入4cm计算,砌一皮砖必须检查一次,看有无偏差。

圆井井身及其收口段,必须避免上下层砖对缝。

5.3 排水检查井的砖砌体必须保证灰浆饱满、灰缝平直,不得有通缝,壁面处理前必须清除表面污物、浮灰等。

流槽与井壁同时砌筑,流槽高度:排水井与管内顶平。

井内流槽应平顺,不得有建筑垃圾等杂物。

井内壁在流槽上D/2+200mm (D :管径)上采用20mm厚1: 2.5水泥砂浆抹面,以上用1:2 防水水泥砂浆勾缝。

遇地下水时,井外墙用20mm厚1:2防水水泥砂浆抹面至地下水位以上500mm。

井圈采用C30砼,铸铁井盖及座圈安装时用1:2水泥砂浆座浆,并抹三角灰,井盖顶面与路面平。

铸铁井盖及座圈必须完整无损,安装平稳,位置正确。

本工程的检查井采用收口式。

砂浆采用机械拌和,拌和时间不得少于3分钟,砂浆应随拌随用,一般在3个小时内用完,当气温超过30C时,砂浆应在2小时内用完。

严禁使用隔夜砂浆。