一种纯电动汽车电池绝缘检测系统的设计

- 格式:docx

- 大小:702.68 KB

- 文档页数:26

AUTO AFTERMARKET | 汽车后市场纯电动汽车绝缘检测方法及维修案例分析王昕灿1 李京鑫2 翟羽1 王震1 王贺11.江苏航运职业技术学院 江苏省南通市 2260102.马鞍山职业技术学院 安徽省马鞍山市 243031摘 要: 绝缘性是纯电动汽车高压安全性能中的主要指标之一,在进行纯电动汽车检测与维修过程中,对高压电气系统的绝缘性能检测需要使用专用的绝缘测试仪器,测量高压电缆及高压部件对车身绝缘电阻是否位于规定值范围内。

分析绝缘检测原理和绝缘电阻检测方法,并以奇瑞eQ1纯电动汽车绝缘故障为例,进一步剖析绝缘检测方法和注意事项,为新能源汽车的检测和维护提供安全保障。

关键词:纯电动汽车 绝缘检测 维修 安全1 引言纯电动汽车动力系统一般具有直流300V以上的工作电压,其主要包括驱动电机及控制器、高压动力电池及电池管理系统、高压控制盒、逆变器总成及其他电力电子设备[1]。

因此相对较高的车辆运行电压对纯电动汽车高压动力系统和整车底盘间的绝缘性能提出了更为严格的要求。

车辆动力传输系统中高压动力电缆的绝缘层往往会因受环境潮湿影响绝缘性,或者绝缘层老化干裂导致绝缘性能下降,从而易导致动力系统电源高压导线透过绝缘层介质与整车底盘结构形成电路回路,造成高压电路短路、底盘电位整体上升,危害性极大。

这些危害会造成驾驶人员、乘坐人员以及维修人员的人身安全,同时也将在一定程度上影响车辆控制线路、信号线路以及其他低压电路的正常工作。

当车辆高压系统与底盘间多处连接点间的绝缘性能严重下降,更会造成漏电短路,产生热积效应,最重要的情况下甚至会造成整车电气火灾。

因此,保障纯电动汽车的绝缘性能是保证车辆安全性的重要工作之一,通过准确实时监测高压系统对底盘的绝缘性,包括驱动电机系统绝缘性、动力电池系统绝缘性等,可以及时排查并解决车辆的绝缘故障,保证车辆设备正常运作和汽车安全运行。

在新能源汽车检测与维修过程中,对于绝缘性能的好坏一般通过被测物绝缘电阻的大小来判定。

摘要:介绍了燃料电池系统的绝缘电阻保护原理,分析了绝缘电阻的设计要点,对于提高燃料电池系统的绝缘电阻设计水平具有良好的借鉴意义,可以有效提升燃料电池汽车的高压电安全性能。

关键词:高压电;燃料电池系统;绝缘电阻0 引言我国新能源汽车发展迅猛,确立了以燃料电池汽车、混合动力汽车和纯电动汽车三种车型为三纵,以多能源电力总成、电动汽车驱动电机、电动汽车动力电池三种共性技术为三横的研发布局。

燃料电池汽车作为终极能源解决方案,在发展过程中遇到了诸多问题,尤其高压电安全设计一直是难点,绝缘电阻是考量高压电安全性的重要指标。

因此,燃料电池系统的绝缘电阻设计显得尤为重要。

1 绝缘电阻保护原理对于高压电而言,其触电防护直接关系到人身安全,主要的防护措施包括基本防护和单点失效防护。

基本防护主要是零部件的防护设计,通过绝缘、遮拦或外壳设计,防止人员与带电部分直接接触。

单点失效防护主要是电位均衡和绝缘电阻防护。

对于绝缘电阻防护,标准规定在高压系统最大工作电压下,直流电路的绝缘电阻最小值为100 Ω/V,交流电路的绝缘电阻应大于500 Ω/V。

为满足整车对绝缘电阻的要求,根据高压部件的数量,每个组件应有更高的绝缘电阻。

对于燃料电池汽车,标准规定组合电路的绝缘电阻至少达到500 Ω/V,如果交流电路中应用了附加防护方法来避免单点失效后的触电事故,则绝缘电阻值可以降低至100 Ω/V。

2 绝缘电阻分析电堆绝缘电阻模型如图1所示,其中R1表示正极端板对地的绝缘电阻、R2与R3表示冷却液对地的绝缘电阻、R4表示负极端板对地的绝缘电阻。

R1和R4由高压母排与框体的爬电距离、绝缘材料决定。

导电的双极板与冷却液直接导通,冷却液又经过管路、散热器直接与车身相连,冷却液的电导率决定了R p2(R1与R2并联后的等效电阻)、R n2(R3与R4并联后的等效电阻)的大小。

在冷却系统设计时,要考虑将零部件与车身进行隔离,并使用非金属材料,采用去离子水,增加去离子树脂来降低冷却水的电导率,从而提高绝缘电阻值。

10.16638/ki.1671-7988.2021.08.004纯电动商用车绝缘故障分析张佳佳,郭凡,何田,同晓光(陕汽集团商用车有限公司研发中心,陕西宝鸡721013)摘要:电动汽车通过高压电能进行整车驱动及附件控制,为保证整车安全性,高压系统均设置有绝缘检测及断电保护功能。

文章针对纯电动车辆最受关注的绝缘故障进行原理及故障分析,在设计、装配、使用等环节进行详细原因及排查方案介绍,用于指导市场故障车辆的排查及后期设计方案的优化。

关键词:纯电动车;高压系统;绝缘故障;解决方案;优化建议中图分类号:U469.72;U472.42 文献标识码:A 文章编号:1671-7988(2021)08-10-03Insulation Fault Analysis of Pure Electric Commercial VehicleZhang Jiajia, Guo Fan, He Tian, Tong Xiaoguang(R&D Center of Shaanxi Automobile Group Commercial Vehicle Co., Ltd., Shaanxi Baoji 721013)Abstract:In this paper, the principle and fault analysis of the most concerned insulation fault of pure electric vehicles are carried out. Electric vehicles drive the whole vehicle and control its accessories through high-voltage electric energy. In order to ensure the safety of the whole vehicle, the high-voltage system is equipped with insulation detection and power-off protection functions. For the insulation fault of pure electric vehicles in the market, the design, assembly, use and other aspects are discussed Detailed reasons and troubleshooting scheme are introduced to guide the troubleshooting of market failure vehicles and the optimization of later design scheme.Keywords: Pure electric vehicle; High voltage system; Insulation fault; Solution; Optimization suggestionCLC NO.: U469.72; U472.42 Document Code: A Article ID: 1671-7988(2021)08-10-031 引言纯电动汽车动力源为高压动力电池,由动力电池输出高压电,经电机控制器转换后驱动主电机带动车辆运行,同时为制动、转向、PTC、空调等辅件系统提供动力源。

电动汽车动力电池节能检测系统的硬件设计张剑锋;叶文杰;胡正群;刘蒙;梁昊;朱小杰【期刊名称】《检验检疫学刊》【年(卷),期】2012(022)001【摘要】介绍了一种电动汽车动力电池节能检测系统的硬件设计。

系统采用有源功率因数校正的方法,提高了功率因数。

在电池放电检测过程中,设计的逆变电路可以将直流逆变成三相交流电反馈到电网,实现电能的回馈,为电池检测机构节省大量电能。

该方法能达到节能目的,为能量回馈型动力电池检测设备的研制提供新的思路。

%This paper proposes a design of an energy-saving testing system for power battery of electric vehicles.By using active power-factor correction,the power-factor is increased.During discharging,the designed inverting circuit can produce sine wave back to grid.This solution achieves energy recycling and save lots of electricity cost for battery testing center.【总页数】2页(P24-25)【作者】张剑锋;叶文杰;胡正群;刘蒙;梁昊;朱小杰【作者单位】湖北出入境检验检疫局,湖北武汉430050;武汉蓝电电子有限公司;湖北出入境检验检疫局,湖北武汉430050;湖北出入境检验检疫局,湖北武汉430050;湖北出入境检验检疫局,湖北武汉430050;湖北出入境检验检疫局,湖北武汉430050【正文语种】中文【中图分类】TM910【相关文献】1.电动汽车蓄电池组电流检测系统硬件设计 [J], 代琪琪;杜明星;魏克新2.电动汽车动力电池检测系统设计 [J], 王龙;孙谨哲;周军;司星望3.电动汽车动力电池节能检测系统的硬件设计 [J], 张剑锋;叶文杰;胡正群;刘蒙;梁昊;朱小杰4.纯电动汽车动力电池绝缘检测系统设计 [J], 杨胜兵;范文涛5.RF无线通信的LiFePO4动力电池检测系统硬件设计 [J], 沈勇玲; 朱可; 蒋彪; 刘和平因版权原因,仅展示原文概要,查看原文内容请购买。

新能源纯电动汽车高压绝缘故障的诊断流程1.首先,检查车辆是否有电池漏电现象。

First, check if the vehicle has any battery leakage.2.如果有电池漏电现象,需要及时更换损坏的电池。

If there is any battery leakage, the damaged battery needs to be replaced in a timely manner.3.紧接着,检查高压电缆是否存在损坏或老化的情况。

Next, check if there is any damage or aging of the high voltage cables.4.若发现高压电缆损坏,需要立即更换。

If any damage is found on the high voltage cables, immediate replacement is required.5.然后,检查电动汽车的电机是否存在绝缘失效。

Then, check if there is any insulation failure in the electric vehicle motor.6.如果发现电机绝缘失效,需要对电机进行绝缘测试。

If insulation failure is found in the motor, insulation testing needs to be conducted on the motor.7.接着,检查电池包的绝缘情况。

Next, check the insulation of the battery pack.8.如发现电池包绝缘不良,需及时替换。

If insulation failure is found in the battery pack, it needs to be replaced promptly.9.另外,检查充电系统是否存在绝缘故障。

基于STM32的电动汽车动力电池管理系统设计随着对环境保护和汽车技术的不断追求,电动汽车逐渐取代传统燃油汽车成为人们的首选。

作为电动汽车的核心组成部分之一,动力电池的管理系统在保证车辆性能和安全的同时起着至关重要的作用。

本文将基于STM32单片机介绍电动汽车动力电池管理系统的设计。

一、电动汽车动力电池管理系统的概述动力电池管理系统是电动汽车控制系统中的一个重要模块,主要用于监测、控制和保护动力电池组。

其主要功能包括电池组的电压、电流、温度的监测与采集,对电池组进行均衡和充放电控制,以及电池过充、过放和过温等异常条件的检测和保护。

二、STM32单片机的选择STM32单片机具有功耗低、性能强大、集成度高等特点,是嵌入式系统设计的理想选择。

在电动汽车动力电池管理系统设计中,STM32单片机可以实现对电池组各种参数的高精度采集与控制,具备良好的可靠性和稳定性。

三、电池组参数的采集与控制1. 电池组电压采集:通过电压分压电路和模数转换器实现对电池组电压的采集,并通过STM32单片机进行精确测量和数据处理。

2. 电池组电流采集:采用电流传感器和模数转换器对电池组电流进行实时监测,实现对电池组的充放电控制。

3. 电池组温度采集:通过温度传感器实时测量电池组温度,并结合STM32单片机的温度补偿功能,对电池组的温度进行精确控制。

4. 电池组均衡控制:根据对电池组电压的监测和比较,通过控制均衡电路,实现对电池组各个单体电池的均衡充放电,从而提高电池组的使用寿命和性能。

四、电池异常状态的监测与保护1. 过充保护:当电池组电压超过设定阈值时,系统会自动切断充电电路,避免电池过度充电造成安全隐患。

2. 过放保护:当电池组电压低于设定阈值时,系统会自动切断负载电路,保护电池组避免过度放电。

3. 过温保护:通过温度传感器实时监测电池组温度,当温度超过设定阈值时,系统会自动采取保护措施,如切断充电和放电电路,保证电池组的安全运行。

新能源汽车电气绝缘检测和监测方法的应用伍昆;虞成涛;张远鹏【摘要】介绍电动汽车绝缘电阻测试的基本要求,探讨和分析电动汽车绝缘电阻问题.【期刊名称】《汽车电器》【年(卷),期】2017(000)012【总页数】3页(P9-11)【关键词】新能源汽车;绝缘电阻;检测方法【作者】伍昆;虞成涛;张远鹏【作者单位】奇瑞商用汽车(安徽)有限公司,安徽芜湖 241001;江苏合智同创有限公司,江苏常熟 215500;江苏合智同创有限公司,江苏常熟 215500【正文语种】中文【中图分类】U469.72当前,能源危机和环境污染与日俱增,发展高效、节能、零排放的环保型纯电动汽车已成为国内外汽车工业发展的必然趋势。

相比传统燃油车,电动汽车内含有高压部件,包括大三电(电机、电机控制器、动力电池)和小三电(电动压缩机和高压加热PTC、DC/DC、高压配电盒等附件)等。

汽车新能源系统示意图如图1所示。

高压系统和部件涉及绝缘问题,电动汽车(特别是混动车型)工作环境复杂,振动、温度、湿度以及部件老化等,都会使整车绝缘性能下降。

一般在动力电池系统内装有一个绝缘监控系统模块,某些车型会把这个绝缘监测模块的功能集成到BMS上,也有的车型会直接使用一个绝缘监控模块。

绝缘监控模块主要的工作原理如下:动力电池正负极通过绝缘层与底盘构成电流回路,当整车绝缘下降时,整车漏电电流就会增大,漏电电流达到一定值时,将危及乘客安全以及整车电气系统的正常运行。

因此,实时监测电动车辆高压系统对车辆的电气绝缘性能,确保车辆在绝缘状态下运行,对保证乘客人身安全、电气设备正常工作以及车辆安全运行具有重要意义。

在目前的电动汽车产品研发中,采用母线电压在“直流正极母线-底盘”和“直流负极母线-底盘”之间分压来表征直流母线相对于车辆底盘的绝缘程度。

但是,这种电压分压法只能表征直流正、负母线对底盘的相对绝缘程度,无法判断直流正、负母线对底盘绝缘性能同步降低的情况。

国内外的电动汽车电气安全防范相关标准法规有很多,对于安全要求大致相近,主要以高压动力电池防护为核心,衍生出相关防护条款。

基于STM32的电动汽车绝缘电阻检测系统设计董海洋; 杨玉新; 罗羽; 李立伟【期刊名称】《《电子设计工程》》【年(卷),期】2019(027)019【总页数】5页(P180-183,188)【关键词】电动汽车; STM32; 绝缘电阻检测; 绝缘故障定位【作者】董海洋; 杨玉新; 罗羽; 李立伟【作者单位】青岛大学电气工程学院山东青岛266071; 青岛大学图书馆山东青岛266071; 潍坊市产品质量检验所山东潍坊261000【正文语种】中文【中图分类】TN710目前绝缘电阻检测的方法主要有平衡电桥法、低频信号注入法[1]、非平衡电桥法、有源式绝缘电阻检测法等。

虽然平衡电桥法结构并不复杂,但其在正负母线绝缘电阻同时下降的情况下电桥仍保持平衡状态,此时平衡电桥法在进行绝缘电阻的检测时容易出现误差[2];低频信号注入法的缺点在于其会增大系统的直流电压波纹;非平衡电桥法的局限性在于其只能在母线带电情况下使用[3];有源式绝缘电阻检测法虽然能够在正负母线不带电时检测绝缘电阻,但检测时的瞬间高压会对车辆电路本身有很大冲击[4]。

以上绝缘电阻检测方法都存在一定不足,且不能确定绝缘故障点位置。

本文意在设计一种绝缘电阻检测系统,结合以上检测方法的优点,能够准确检测绝缘电阻值,并在此基础上加入绝缘故障定位系统,完善了绝缘检测系统的功能。

1 绝缘电阻检测原理绝缘检测原理如图1所示,实线框内为绝缘电阻值检测电路,虚线框内为电池组内部故障点检测电路。

Rp、Rn为需要检测的绝缘电阻。

Rms、Rns为电池组正负极采样电阻、Rk为偏置电阻,这3个电阻用来确定电池组内部的绝缘故障点。

负载支路的故障位置通过Rk为偏置电阻,这3个电阻用来确定电池组内部的绝缘故障点。

负载支路的故障位置通过霍尔传感器对各支路漏电流进行检测的方式来确定[5]。

其余电阻为阻值已知的外接测量电阻。

值得注意的是:虽然外接测量电阻越小,测量精度越高,但外接电阻过小时,会影响系统本身的绝缘性,因此外接测量电阻不宜过小。

基于单片机的纯电动汽车电池管理系统设计一、本文概述随着全球能源危机和环境污染问题日益严重,纯电动汽车作为一种清洁、环保的交通工具,越来越受到人们的青睐。

而电池管理系统是纯电动汽车中的关键部分,对于电池的安全性、稳定性和经济性具有至关重要的作用。

本文旨在设计一种基于单片机的纯电动汽车电池管理系统,以提高电池的使用效率和安全性,推动纯电动汽车的广泛应用。

本文将对纯电动汽车电池管理系统的基本原理和功能进行介绍,包括电池的状态监测、均衡控制、热管理以及故障诊断等方面。

将详细介绍基于单片机的电池管理系统的设计思路和实现方法,包括硬件电路的设计和软件编程的实现。

还将对系统的性能进行仿真分析和测试验证,以确保其在实际应用中的稳定性和可靠性。

通过本文的研究和设计,希望能够为纯电动汽车电池管理系统的研发和应用提供有益的参考和借鉴,为推动纯电动汽车的发展做出一定的贡献。

二、纯电动汽车电池管理系统的总体设计纯电动汽车电池管理系统是车辆动力系统的核心组成部分,负责监控、管理和维护电池组的运行状态,确保电池的安全、高效运行。

在电池管理系统的总体设计中,我们主要考虑以下几个方面:系统架构设计:电池管理系统的架构是系统设计的基础。

我们采用分层架构,将系统分为数据采集层、数据处理层和控制执行层。

数据采集层负责采集电池组的状态信息,如电压、电流、温度等;数据处理层负责处理和分析采集到的数据,评估电池状态;控制执行层则根据处理结果,对电池组进行充放电控制、热管理、均衡控制等操作。

硬件设计:硬件设计是电池管理系统实现的基础。

我们选用高性能的单片机作为主控芯片,搭配高精度的传感器和高速的数据采集模块,确保系统能够实时、准确地获取电池组的状态信息。

同时,我们还设计了完善的通信接口,实现与车辆其他系统的信息交互。

软件设计:软件设计是电池管理系统的灵魂。

我们采用模块化、可移植的设计理念,编写了包括数据采集、数据处理、控制执行等功能的软件模块。

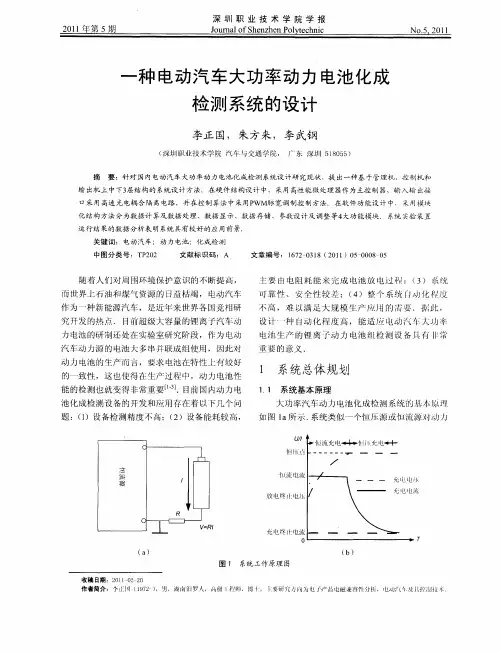

车辆工程技术11车辆技术1 问题提出1.1 绝缘监测作用 正常运行情况下,高压动力电池系统是一个独立的系统,对车辆壳体是完全绝缘的,但是不排除由于车辆长时间运行后高压线老化或受潮导致的绝缘降低而使得车身带电,而且车辆工况复杂,振动、温度和湿度的急剧变化,酸碱气体的腐蚀等都会引起电芯模组绝缘层的损坏,使得绝缘性能下降,实时监测绝缘性能对保证人员人身安全和车辆安全运行具有重要意义。

1.2 传统绝缘监测方法 第一步:用万用表测量电池正极对外壳的电压V正:图1 电池包正级对外壳测试 第二步:用万用表测量电池负极对外壳的电压V负:图2 电池包负级对外壳测试 第三步:比较测量的电池电压V 正和V 负,如果V+大于V-,选择电压大的进行下一步测试: 第四步:选择电压大的用万用表测量电池正极对外壳的电压V1:图3 电池包正级对外壳V1测试 第五步:选择电压大的,在万用表笔间并150KΩ电阻测量电池正极对外壳的电压V2:图4 电池包正级对外壳V2测试 第六步:计算: 第七步:举例:1.3 传统测试方法存在的问题 目前该方法在测量电阻上的电压时,由于万用表内部有内阻,内阻对电路有分流作用,电压测量存在误差,因此要求万用表的内阻必须很高,这样才能减小误差,在实际测量中,一般要求万用表内阻至少为10MΩ。

另外,该方法属间接测量,会产生间接误差,误差的计算在实际应用中需要考虑进去。

2 解决方案2.1 解决依据 在GB/T 18384.3-2015人员触电防护标准中,定义了最大工作电压小于等于60V 的电力组件为A 级电压等级,最大工作电压大于60V 的电力组件为B 级电压等级,对于B 级电力组件必须满足其有足够的绝缘电阻(Ri ≥(Vb*500 Ω/V))。

在GB/T 18384.1-2015车载可充电储能系统中规定BMS 需要对动力电池系统所有部件集成完毕的状态下进行绝缘检测,且采用绝缘电阻阻值来衡量绝缘状态。

绝缘电阻可分为总正对地和总负对地,衡量系统绝缘状态Ri 一般取两者之间的最小值。

蓄电池检测系统设计1.引言蓄电池是一种储存电能的设备,广泛应用于太阳能发电系统、电动汽车、UPS等领域。

为了确保蓄电池的性能和安全可靠性,在使用过程中需要进行定期检测。

本文将介绍一个蓄电池检测系统的设计,主要包括硬件设计和软件设计。

2.硬件设计2.1传感器选择2.2信号采集电路将传感器的信号转化为数字信号需要采用模数转换器(ADC)。

选择合适的ADC芯片,并根据传感器的输出电平范围和分辨率选择合适的参考电压。

同时,需要采用适当的滤波电路来降低噪声干扰。

2.3控制电路控制电路用于控制蓄电池检测系统的各个部分。

它可以根据需要切换不同的测量模式,控制传感器的工作和数据采集,同时还可以根据测量结果进行数据处理和显示。

2.4数据存储和通信模块3.软件设计3.1数据采集和处理通过控制电路采集到的传感器数据需要进行处理,以获取蓄电池的实时状态和性能指标。

可以使用微控制器或单片机编写相应的程序,对采集到的数据进行滤波、校准和计算,得到电压、电流、温度等参数的值。

3.2显示和报警将处理后的数据进行显示可以直观地观察蓄电池的状态。

可以使用LCD屏幕或LED等显示设备,将各个参数值以及警告信息实时显示出来。

同时,可以根据设定的阈值,当一些参数超过预定范围时发出警报。

3.3存储和通信处理后的数据需要保存下来以供后续分析。

可以将数据存储在存储设备中,并使用相应的文件系统进行管理。

同时,可以通过通信模块将数据传输给上位机或云平台,以实现数据的远程监控和管理。

4.总结本文介绍了一个蓄电池检测系统的设计,主要包括硬件设计和软件设计。

通过合理选择传感器,设计信号采集电路和控制电路,以及编写相应的软件程序,可以实现对蓄电池的实时监测和安全控制。

这种蓄电池检测系统可以提高蓄电池的使用寿命和安全性,广泛应用于各种领域。

电力电子• Power Electronics230 •电子技术与软件工程 Electronic Technology & Software Engineering【关键词】双边不平衡桥 电动汽车 绝缘检测1 前言纯电动汽车或复合动力电动汽车采用动力电池作为系统的动力来源。

根据不同的类型,电动汽车中动力电池的电压等级从144V 至576V 。

动力电池通过高压保证在提供满足需求的功率输出的同时,降低高压用电设备如电动机的工作电流,以降低线损和相关高压设备的线缆直径要求。

电动汽车是一个复杂的机电一体化设备,由于其经常运行于公共生活和工作环境中,恶劣的使用工况容易造成高压动力电缆绝缘层的老化现象,造成其相对于电动汽车搭铁共地底盘的绝缘程度降低。

一旦造成一点或多点接地,便可能会造成危机人身安全的触电事故,短路失火事故以及车辆失控等严重后果。

当前使用较多的绝缘电阻检测方法有辅助电源法和电流传感器法、双边不平衡桥检测法、单边不平衡桥法以及低频交流注入检测法,其中基于辅助电源法需要外加电源至母线与车体之间,操作复杂且需要额外的附加电源,电流传感器法只能在系统启动并且带载之后才可以做绝缘电阻检测,文献[5]中使用IGBT 作为开关管,并且采样误差高达7%,没有实现不平衡桥的自适应功能。

低频交流注入检测法在绝缘状况下降时,会出现注入信号的泄露现象,造成对注入信号检测的不准确。

2 电动汽车绝缘检测原理与设计电动汽车中高压母线绝缘电阻绝缘电阻是用电阻这一物理量来描述绝缘体的导电性能,用来衡量介质绝缘性能的好坏,正常情况下绝缘电阻的阻值兆欧数量级。

绝缘电阻越高,则绝缘体对外界的漏电流越小,系统的安全性就越高。

电动汽车中整个车架和基于不平衡电桥方法的电动汽车绝缘检测方法设计文/吕洲底盘是一个联通的导体,因此定义动力电池母线的绝缘电阻为正负母线对整车车体的等效电阻;而通过动力电池母线的绝缘性能来反映动力整车高压系统绝缘性能的好坏。

bms绝缘检测原理BMS绝缘检测原理BMS(电池管理系统)是一种用于电池组管理和监控的关键技术。

在电动汽车、储能系统等领域,BMS能够确保电池的安全性和性能,提高电池的寿命和效率。

而BMS绝缘检测作为BMS中的重要功能之一,可以有效地检测电池组中的绝缘情况,保证电池组的正常运行。

BMS绝缘检测原理是基于电压测量的方法。

在电池组中,每个电池单体之间都具有一定的绝缘电阻。

当电池单体之间的绝缘电阻降低或出现绝缘故障时,绝缘电阻会变得很小或接近零,导致电池组的绝缘性能下降。

因此,通过测量电池组中的绝缘电阻,可以判断电池组的绝缘状态。

BMS绝缘检测的核心是使用绝缘电阻测量电路。

绝缘电阻测量电路通常由一个恒压源和一个测量电路组成。

恒压源提供一个固定的电压,测量电路通过测量电流和电压来计算绝缘电阻。

当绝缘电阻较高时,测量电流很小,此时测量电压也会很小;当绝缘电阻较低或接近零时,测量电流会增大,测量电压也会相应增大。

通过比较测量电压和设定的阈值,可以判断绝缘状态是否正常。

为了提高绝缘检测的准确性和可靠性,BMS绝缘检测还需要考虑以下几个因素:1. 温度补偿:由于温度对绝缘电阻有影响,BMS绝缘检测通常会对测量结果进行温度补偿。

通过测量电池组的温度,并根据预先设定的温度-电阻特性曲线进行补偿,可以减小温度对测量结果的影响。

2. 多通道测量:电池组中通常包含多个电池单体,为了提高检测效率,BMS绝缘检测可以采用多通道测量的方式,同时对多个电池单体进行绝缘检测。

3. 阈值设定:由于不同的应用场景对绝缘状态的要求不同,BMS绝缘检测需要根据实际需求设定合适的阈值。

阈值的设置要考虑到电池组的绝缘性能和安全性之间的平衡。

通过以上方法,BMS绝缘检测可以及时发现电池组中的绝缘故障,并采取相应的措施进行修复或替换,避免故障扩大和安全事故的发生。

同时,BMS绝缘检测还可以提供实时的绝缘状态监测数据,为电池组的运维管理提供依据。

BMS绝缘检测原理是基于电压测量的方法,通过测量电池组中的绝缘电阻来判断绝缘状态是否正常。