NX有限元分析示例

- 格式:doc

- 大小:1.72 MB

- 文档页数:7

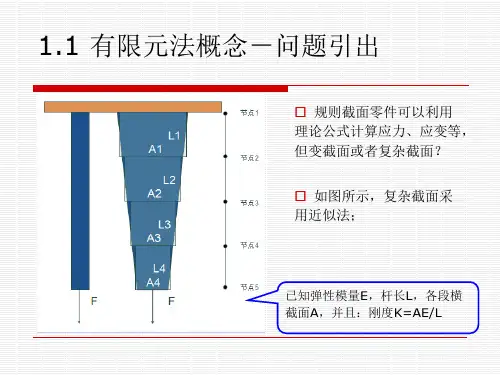

基于NX有限元分析实验报告有限元分析及应用专业:机械姓名:你喝学号:2 0 1 3 X X指导老师:没意义工字梁热力学与结构学耦合分析有限元分析(FEA,Finite Element Analysis)将物体划分成有限个单元,这些单元之间通过有限个节点相互连接,单元看作是不可变形的刚体,单元之间的力通过节点传递,然后利用能量原理建立各单元矩阵;在输入材料特性、载荷和约束等边界条件后,利用计算机进行物体变形、应力和温度场等力学特性的计算,最后对计算结果进行分析,显示变形后物体的形状及应力分布图。

有限元分析的基本概念是用较简单的问题代替复杂问题后再求解。

它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件),从而得到问题的解。

这个解不是准确解,而是近似解,因为实际问题被较简单的问题所代替。

由于大多数实际问题难以得到准确解,而有限元不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。

热——结构耦合分析是指求解温度场对结构中应力、应变和位移等物理量的影响,热——结构耦合问题是结构分析中较常见的一类耦合分析问题。

由于结构温度场的分布不均会引起结构的热应力,或者是结构件在高温环境中工作,材料受到温度的影响会发生性能的改变,这些都是进行结构分析时需要考虑的因素。

为此需要先进行相应的热分析,然后再进行结构分析。

在NX环境中进行热——结构耦合分析,首先进行热分析求得结构的温度场,然后再进行结构分析,并将前面得到的温度场作为体载荷加到结构中,求解结构的应力分布。

1.模型建立2.热分析2.1新建FEM和仿真点击开始按钮,选择“高级仿真”,激活高级仿真模块。

在仿真导航器中选择“新建FEM 和仿真”2.2解算方案2.3网格收集器添加材料属性,从材料清单中选择“Steel”,单击“确定”2.5划分网格2.6添加约束(进入仿真环境)所有外表面添加对流约束,环境温度为45,对流系数为100W/m^2-C2.7添加热约束在工字梁顶端设置65恒温2.8解算方案求解2.9结果分析计算完成后,右击击导航器中的“Results”,打开后观察结果由热分析所得的工字梁的温度分布云图可看出,最高温度出现在工字梁顶端,为65,最低温度在梁的底部,为45.953.结构分析前面步骤与热分析基本一致,在网格划分完毕后,添加载荷与约束,在工字梁的两端分别添加1000N的恒力,固定约束。

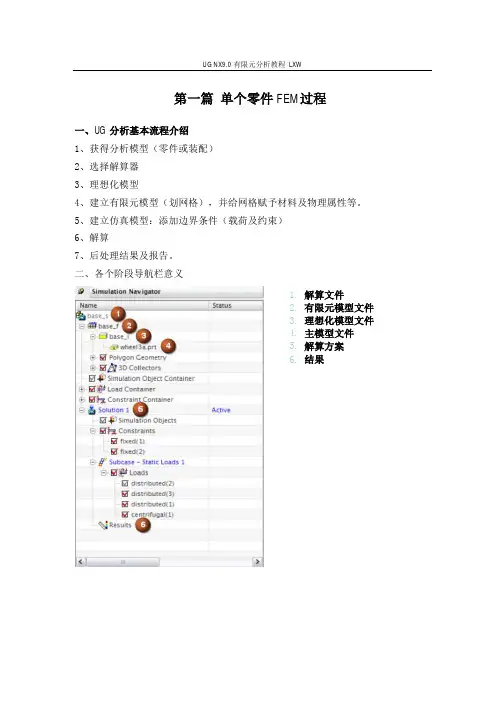

第一篇单个零件FEM过程一、UG 分析基本流程介绍1、获得分析模型(零件或装配)2、选择解算器3、理想化模型4、建立有限元模型(划网格),并给网格赋予材料及物理属性等。

5、建立仿真模型:添加边界条件(载荷及约束)6、解算7、后处理结果及报告。

二、各个阶段导航栏意义1.解算文件2.有限元模型文件3.理想化模型文件4.主模型文件5.解算方案6.结果具体事例如下:一、建立模型二、建立有限元模型选择NX Nastran点击确定后弹出“新建FEM ”窗口双击i.part 进行理想化模型CAD 部件:窗口中有多个零件时,选择哪个零件进行分析。

体:选择需要的零件分析类型:轴对称结构分析:用2D 体选项选择镜像截面。

主要要与对镜像部件的简化分析。

三、网格划分1.在理想化模型中进行操作完成后,要返回到FEM环境中,此时不要右击MODEL,然后选择新建FEM。

返回FEM工作环境的方法::方法1:将鼠标放在图示位置,当鼠标由箭头变成图示样式时点击,然后在展开的“仿真文件视图”中选择FEM即可回到FEM环境。

壁网格参数:可以沿着网格扫略的方向设置指定的N层网格。

四、给网格赋予材料及物理属性。

划分完网格后,双击SOLID ,弹出“网格收集器”:此步骤主要是赋予网格材料及物理属性.单击实体属性后侧的“小扳手:编辑”弹出“PSOLID ”对话框,属性中材料:继承的。

意思是网格的材料是继承的建模时模型的设置材料。

(一般建模时不设置材料)单击后侧的小按钮弹出“材料列表”,此时可以选择任意材料赋予给网格。

点击材料列表中的“检查材料”弹出下表:主要是材料的性能,此时可以进行更改。

选择好材料后点击确定,回到PSOLID 视图,此时显示的材料即为确定的材料,点击确定,回到“网格收集器”视图,点击确定。

此时已给网格赋予了材料属性。

五、模型修改及更新 当给有限元模型赋予材料后,仍可以对后的模型。

当修改完模型并回到FEM 环境后时,菜单栏中会出现“更新”图标,点击即可。

图 前装受⼒图

如图3所⽰,拐臂的最⼤应变量为32.57 mm ,应变量最⼤的部位位于拐臂与料⽃连接处。

4所⽰,拐臂的左侧应变量明显⽐右侧应变量⼤,分析结果与实际情况相吻合。

初始位置拐臂的应⼒随单元的变化情况如图5所⽰。

图 初始位置应变图a b

c d

图 初始位置应变放⼤图

图 应⼒随单元的变化图 a b

c d

图 初始位置应⼒变化放⼤图

如图5所⽰拐臂的最⼤应⼒为的部位位于拐臂与箱体油缸连接处的上部。

拐臂的左侧应⼒明显⽐右侧应⼒小。

图 最终位置应变图

a b

c d

图 最终位置应变放⼤图

如图7所⽰知拐臂的最⼤应变量为mm ,应变量最⼤的部位同样位于拐臂与料⽃连接处。

如图8所⽰,拐臂的左侧应变量明显⽐右侧应变量⼤,分析与实际情况最终位置拐臂的应⼒随单元的变化情况如图9所⽰。

MPa ,应⼒最⼤从图10可知,拐图 应⼒随单元的变化图

a b

c d

图 最终位置位移变化放⼤图

图 优化加耳状加强板图

图 优化后的应变图图 优化后的应⼒图· 32 ·。

高压SCR式验台结构有限元分析报告分析目的1.1SCF系统管路及试验台的整体强度1.2SCF系统固定支撑强度二,分析对象图1-2图1-31.SCR系统管路系统原理图x-4^6-H' a*十混合犠卜*——卜_ g------ 1 § H理机艸烟計[| @I® I I 0 I 7J向M鬧胀W压力平衙型炎脸节忡慢擀制点冏定支冲点「隶X丄令CE>G十丄丿&\4J--IX1X’—li十T5?-□X-2. SCR系统管路三维模型图1-1图1-2图1-3三,3D模型结构受力分析2.分析目的2.1SCF系统管路及试验台的整体强度2.2SCF系统固定支撑强度3.分析对象2.1根据管路系统的原理图(图1-1),分析得出其主要部件如下:滑动支撑、固定支撑、膨胀节(万向型)、膨胀节(压力平衡型)、混合器、反应器。

2.2受力分析2.2.1滑动支撑受力分析滑动支撑受力为:管道重力+摩擦力+管道内气体重力经计算该力F较小,计算时可忽略。

222固定支撑受力分析固定支撑受力分析经分析系统对万向型膨胀节的盲板力为20T,反应器工作重力约8.5T。

因此下图中三处红圈位置处的固定支撑受力为20T,另有反应器处8.5吨的重力。

为本次分析的主要载荷。

除此三个固定点受力外,其他固定支撑点受力较小,暂不分析。

图2-1四,3D模型结构有限元分析1.分析方法基于NX8.5的高级有限元分析算法选择求解器:NX NASTRAN结算方案类型:SOL 1012.分析过程2.1.三维模型转化为一维单元线条I--- ! 20T| § |刀向星臨槪胃压力屮衡咽龙胀节伶粧擀测点20T8.5TI图3-12.2.一维单元划分网格并附加三维截面及属性图3-2其中的划分网格单元:26772其中使用的节点:26577单元根据实际三维模型附加截面,材料选择为steel2.3.载荷附加及边界条件固定约束设置图3-2 固定位置为:竖梁底部和侧撑固定端。