U75V重轨钢生产.doc

- 格式:doc

- 大小:413.00 KB

- 文档页数:16

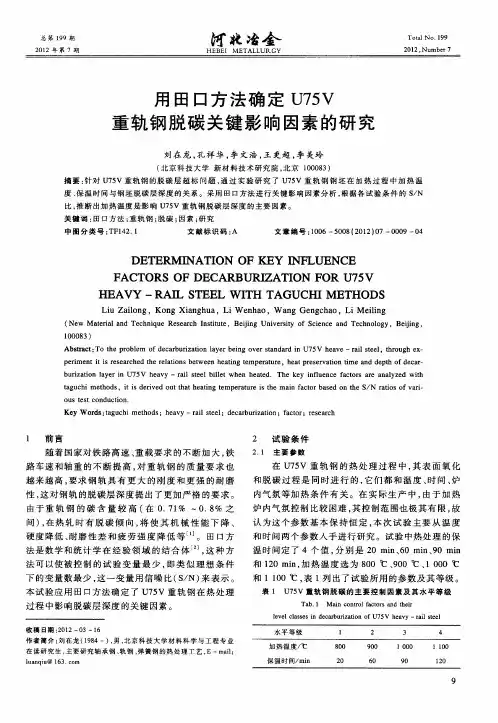

攀钢75kg/m、U75V热处理钢轨基地焊接、正火工艺参数调试浅析重载技术•太原铁道科技攀钢75kg/m、U75V热处理钢轨基地焊接、正火工艺参数调试浅析李金鹏:太原工务机械段摘要:本文通过湖东钢轨焊接整修基地在2016年调试攀钢 75kg/m、U75V热处理钢轨的试验过程,分析到任何一种新材质 钢轨,必须调试出对应的焊接、正火工艺参数,通过铁道行业标 准所规定的钢轨闪光焊接型式检验,取得型式检验报告后,才有资质进行批量焊接生产.因此,熟悉工艺参数制定的流程、方 法、关键,对于降低参数调试成本,提高参数调试成功率具有重 要意义。

关键词:钢轨焊接;焊接参数;正火工艺;型式检验0概述2016年湖东钢轨焊接整修基地承接了一批,攀钢 75kg/m、lI75V热处理钢轨的焊接任务,为了拥有焊接 此种材质钢轨的生产资质,必须通过试验,调试出此 种钢轨的整套焊接工艺。

并通过铁道行业标准《钢轨 焊接第2部分:闪光焊接》TB/T1632.2-2014所规定的钢轨闪光焊接型式检验,取得中国铁道科学研究 院的《攀钢75kg/m、U75V热处理钢轨闪光焊接型式检 验报告》后,方能正式生产。

整套工艺参数包括“焊接 工艺参数”和“正火工艺参数”两个大的项目。

根据钢 轨化学成分等因素,确定采用“软规范”或“硬规范”参 数调试方向。

通过落锤检验,实现连续25个落锤试件 不断,15个断口合格,确定焊接工艺参数。

通过正火工 艺调试,实现硬度、宏观、显微组织、晶粒度等检验项 目全部合格,确定正火工艺参数,最终确定整套工艺 参数,开始正常生产。

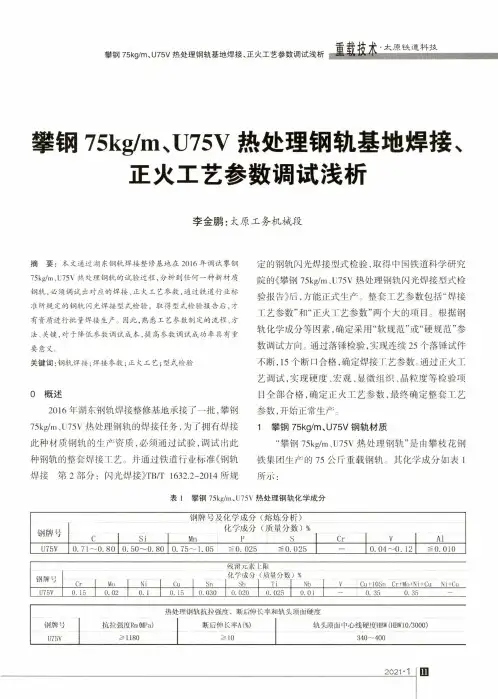

1攀钢75kg/m、U75V钢轨材质“攀钢75kg/m、U75V热处理钢轨”是由攀枝花钢 铁集团生产的75公斤重载钢轨。

其化学成分如表1所示:表1攀钢75kg/m、U75V热处理钢轨化学成分钢牌号及化学成分(熔炼分析)钢牌号化$成分(质量分数)%C Si M n P S Cr V A1U75V0. 71 〜0.800• 50 〜0•800.75〜1.05 ^0. 025 芸0.025一0. 04—0. 12各0.010残留几素丨:限化学成分(成蛩分数)%'jCr M e)Ni Cu Sn Sb Ti Nb V Cu+lOSn Cr+Mo+Ni+Cu Ni+Cu U75V0.150.020.10.150.0300.0200.0250.01—0.350.35热处珂钢轨抗拉强度、断;5#长率和轨头顶111丨硬度钢牌4抗拉强度R m(M P a)断后伸长率A(%)轨头顶Ifij中心线硬度H B W(H B W10/3000)U75V$=1180^10340〜4002021-1 Q ]太原铁道科技•。

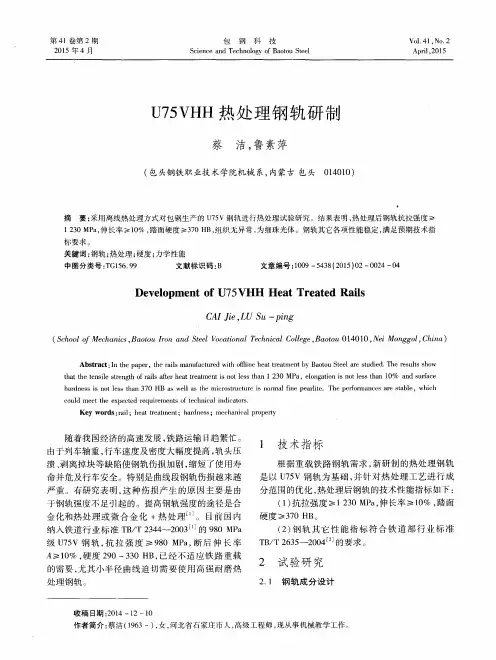

焊接60的U75v钢轨和U71Mn钢轨上的质量分析和对比摘要:随着我国社会经济的发展,为适应铁路高速、重载的要求和客运专线建设的需要,对各类钢轨的焊接提出了更高的要求,在我的实际工作当中,我所使用的是瑞士Schlatter 公司生产的GAAS80/580钢轨电阻焊机焊接钢轨,目前主要焊接60的U75v钢轨和U71Mn钢轨,所以,本文根据我的实际工作经验,通过对两种钢轨焊接工艺和焊接质量的相应分析,从而获取这种焊机对2种钢轨的焊接质量差异。

关键词:U75v钢轨;U71Mn钢轨;GAAS80/580钢轨电阻焊机一、引言长轨焊接生产轨种涉及到各钢厂的U71Mn、U75V钢轨。

近年来在焊轨设备上,大多使用士Schlatter公司生产的GAAS80/580钢轨闪光对焊机进行长轨焊接生产。

一般来说,强度较低的U71Mn钢轨,使用时间最长,强度等级为880MPa,有较好的韧、塑性,焊接性优良;焊接也相对容易,而强度较高的U75V(原牌号为PD)是攀钢首先于20世纪90年代初利用3当地铁矿石中共生的钒钛等微量元素研究开发出的高碳微钒合金轨,强度等级为980MPa,钢轨的焊接难度普遍认为较高,这种钢轨耐磨性、韧性及抗疲劳性好,一般认为其使用性能优于U71Mn热轧钢轨。

二、U75V与U71Mn钢轨焊接工艺参数的调试比较2.1 U75V与U71Mn钢轨化学成分及可焊性分析和比较对所选用的U71Mn和U75V两种钢轨进行钢轨化学成分及其可焊性分析比较,与U71Mn 钢轨钢相比,U75V钢轨钢的碳含量与之相近,但增加了硅及钒,因此它的强度有所提高,耐磨性能略优,但韧性却劣之。

表1 钢轨化学成分比较从表1的钢轨化学成分分析中,U75V钢轨同U71Mn钢轨相比,在化学成分上有许多区别,从C、Si及V等化学成分来说,U75V有不同程度的增加。

从含碳量看U75V、U71Mn钢轨均为共析钢的范围,U75V含碳量有一定程度增加,但是可焊性较U71Mn钢轨差,这是由于硅会降低钢轨的焊接性能。

《贝氏体钢辙叉与U75V钢轨焊接工艺及焊接接头组织性能研究》篇一一、引言随着铁路交通的快速发展,钢轨焊接技术已成为铁路建设与维护的关键技术之一。

贝氏体钢辙叉与U75V钢轨作为铁路轨道的重要组成部分,其焊接工艺及焊接接头组织性能的研究显得尤为重要。

本文旨在探讨贝氏体钢辙叉与U75V钢轨的焊接工艺,并深入研究焊接接头的组织性能,为提高铁路轨道的耐用性和安全性提供理论依据和技术支持。

二、贝氏体钢辙叉与U75V钢轨的概述贝氏体钢辙叉与U75V钢轨均为常用的铁路轨道材料。

贝氏体钢辙叉具有较高的耐磨性和抗冲击性能,而U75V钢轨则以其优异的力学性能和耐腐蚀性著称。

两者的合理焊接,对于提高铁路轨道的整体性能具有重要意义。

三、焊接工艺研究1. 焊接方法选择根据贝氏体钢辙叉与U75V钢轨的材质特点,选用合适的焊接方法至关重要。

目前,常用的焊接方法包括电弧焊、激光焊、摩擦焊等。

经过对比分析,本文采用电弧焊作为主要的焊接方法。

2. 焊接工艺流程(1)准备工作:清理钢轨及辙叉表面的油污、锈蚀等杂质,确保焊接表面干净。

(2)定位与夹紧:采用专用夹具将钢轨与辙叉定位并夹紧,确保焊接过程中的稳定性。

(3)焊接操作:采用电弧焊机进行焊接,控制焊接电流、电压及焊接速度,确保焊接质量。

(4)焊后处理:焊接完成后,进行焊缝打磨、检查及热处理等后续工作。

四、焊接接头组织性能研究1. 微观组织观察通过金相显微镜、扫描电镜等手段,观察焊接接头的微观组织结构,包括焊缝、热影响区及母材的组织形态。

2. 力学性能测试对焊接接头进行拉伸、冲击、硬度等力学性能测试,评估接头的力学性能。

3. 耐腐蚀性研究针对U75V钢轨的耐腐蚀性特点,研究焊接接头在不同环境下的耐腐蚀性能。

五、研究结果与分析1. 焊接接头组织结构通过微观组织观察,发现焊接接头的焊缝组织致密,热影响区组织均匀,未出现明显的组织缺陷。

2. 力学性能评价力学性能测试结果表明,焊接接头的拉伸、冲击及硬度等性能指标均达到或超过预期要求,表明接头具有较好的力学性能。

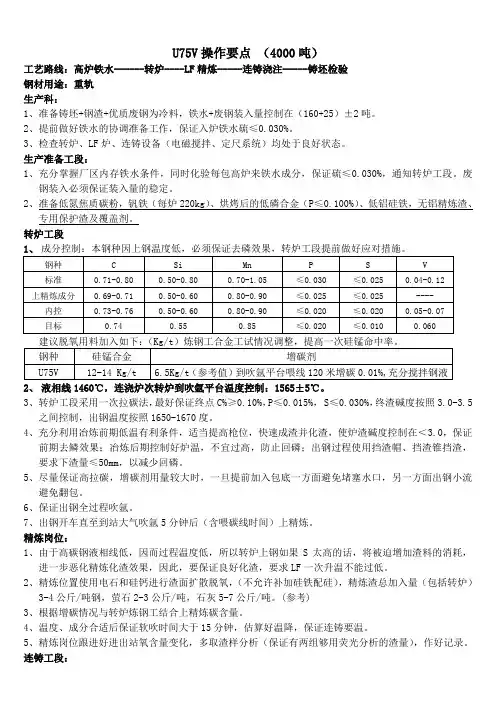

U75V操作要点(4000吨)工艺路线:高炉铁水------转炉----LF精炼-----连铸浇注-----铸坯检验钢材用途:重轨生产科:1、准备铸坯+钢渣+优质废钢为冷料,铁水+废钢装入量控制在(160+25)±2吨。

2、提前做好铁水的协调准备工作,保证入炉铁水硫≤0.030%。

3、检查转炉、LF炉、连铸设备(电磁搅拌、定尺系统)均处于良好状态。

生产准备工段:1、充分掌握厂区内存铁水条件,同时化验每包高炉来铁水成分,保证硫≤0.030%,通知转炉工段。

废钢装入必须保证装入量的稳定。

2、准备低氮焦质碳粉,钒铁(每炉220kg)、烘烤后的低磷合金(P≤0.100%)、低铝硅铁,无铝精炼渣、专用保护渣及覆盖剂。

转炉工段2、液相线1460℃,连浇炉次转炉到吹氩平台温度控制:1565±5℃。

3、转炉工段采用一次拉碳法,最好保证终点C%≥0.10%,P≤0.015%, S≤0.030%,终渣碱度按照3.0-3.5之间控制,出钢温度按照1650-1670度。

4、充分利用冶炼前期低温有利条件,适当提高枪位,快速成渣并化渣,使炉渣碱度控制在<3.0,保证前期去鳞效果;冶炼后期控制好炉温,不宜过高,防止回磷;出钢过程使用挡渣帽、挡渣锥挡渣,要求下渣量≤50mm,以减少回磷。

5、尽量保证高拉碳,增碳剂用量较大时,一旦提前加入包底一方面避免堵塞水口,另一方面出钢小流避免翻包。

6、保证出钢全过程吹氩。

7、出钢开车直至到站大气吹氩5分钟后(含喂碳线时间)上精炼。

精炼岗位:1、由于高碳钢液相线低,因而过程温度低,所以转炉上钢如果S太高的话,将被迫增加渣料的消耗,进一步恶化精炼化渣效果,因此,要保证良好化渣,要求LF一次升温不能过低。

2、精炼位置使用电石和硅钙进行渣面扩散脱氧,(不允许补加硅铁配硅),精炼渣总加入量(包括转炉)3-4公斤/吨钢,萤石2-3公斤/吨,石灰5-7公斤/吨。

(参考)3、根据增碳情况与转炉炼钢工结合上精炼碳含量。

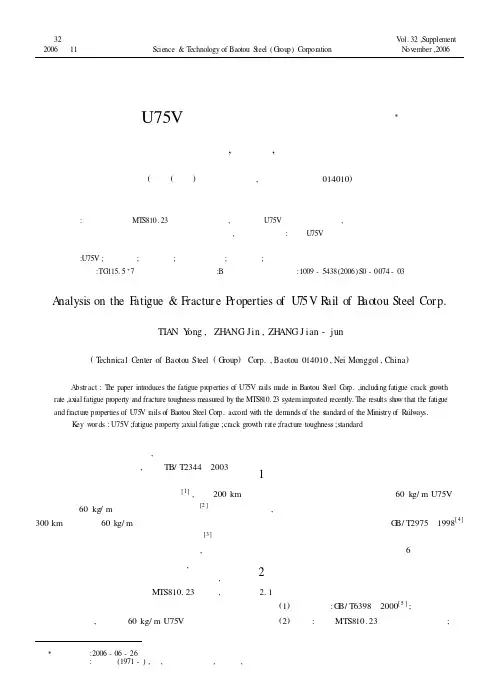

包钢U75V 钢轨疲劳及断裂性能分析Ξ田 勇,张 锦,张建军(包钢(集团)公司技术中心,内蒙古 包头 014010)摘 要:通过对新引进MT S810.23系统的熟练使用,对包钢产U75V 钢轨的疲劳性能,包括疲劳裂纹扩展速率、轴向疲劳性能及断裂韧性等性能进行了系统的检验分析,试验结果表明:包钢U 75V 钢轨疲劳、断裂性能满足铁道部标准要求。

关键词:U75V ;疲劳性能;轴向疲劳;裂纹扩展速率;断裂韧性;标准中图分类号:TG 11515+7 文献标识码:B 文章编号:1009-5438(2006)S0-0074-03A nalysis on the F atigue &Fracture Properties o f U 75V R ail o fB ao tou Steel Corp.TIA N Y ong ,ZH ANG Jin ,ZH ANG J ian -jun(T echnical C enter of Baotou Steel (G roup )Corp.,Baotou 014010,Nei Monggol ,China ) A bstr act :T h e paper introduces the fatigue pro perties o f U75V rails m ade in Baotou S teel C orp.,includ ing fatig ue crack g row thrate ,ax ial fatigue property and fracture toug hness measured by the MT S810.23sy stem imp orted recently.T he resu lts sh o w that th e fatig ue and fracture properties of U 75V rails o f Baotou Steel Corp.accord w ith th e dem ands o f the s tandard of the Ministry o f R ailw ay s. K ey w or ds :U75V ;fatigue property ;axial fatigu e ;crack grow th rate ;fracture toughness ;standard 钢轨是重要的轨道部件,铁道部标准中对钢轨产品的检验项目要求很多,其中TB/T2344—2003标准中规定的主要力学性能检测项目有拉伸、踏面硬度、落锤、疲劳性能、断裂韧性等性能[1],时速200km 客运专线60kg/m 钢轨暂行技术条件[2]及时速300km 高速铁路60kg/m 钢轨暂行技术条件等标准中还对疲劳裂纹扩展速率性能有检验规定[3]。

浅谈邯钢U75V钢轨焊接工艺参数的调试摘要:针对芜湖北焊轨基地采用GAAS80/580闪光焊机焊接60Kg/m邯钢U75V钢轨的需求,开展邯钢U75V钢轨焊接工艺调试。

从预热相控、烧化末期烧化速度、顶锻阶段快顶位移极限三个方面进行了调整,保证了焊接接头的质量,型式检验一次性通过。

关键词:邯钢U75V 烧化速度预热相控位移极限灰斑1 前言我国目前可以进行铁路钢轨生产的主要钢铁企业有攀钢、鞍钢、包钢和武钢,近几年邯钢也开始生产钢轨。

目前国内生产的钢轨主要为锰轨(U71Mn)和钒轨(U75V),按速度级别分为160km/h、250km/h以及350km/h。

U71Mn系列钢轨使用时间最长,强度等级为880MPa,有较好的韧塑性,焊接性能优良。

U75V是攀钢首先于20世纪90年代初利用当地铁矿石中共生的钒、钛等微量元素研究开发出的高碳微钒合金钢轨。

U75V钢轨由于其耐磨性能和综合性能好,能够大大提高钢轨的使用寿命,延长大修周期,广泛的用于大修钢轨。

2019年芜湖北基地首次焊接邯钢U75V钢轨,根据 T B / 1 6 3 2-2014 的要求,首次焊接前必须进行焊接工艺试验。

本文采用 GAAS80/580 焊机对邯钢U75V钢轨焊接工艺参数的调试。

GAAS80/580 焊机为直流预热闪光焊机,其焊接方式就是将待焊钢轨两端部进行加热,当温度达到一定值时,给待焊钢轨施加一个较大的力将两根钢轨端部挤压在一起。

其焊接过程主要有 4 个步骤: 闪平、预热、烧化及顶锻,所谓工艺参数的调试即针对不同的过程阶段,选择合适的电流、压力、速度、位移等参数,以获得优质的焊接接头[1]。

2 试验材料本次试验使用钢轨为邯钢U75V(60N)热轧钢轨,设计时速为160km/h, 符合 TB/T3276-2012《43kg/m 75 kg/m钢轨订货技术条件》钢轨标准。

表1 钢轨化学成分对比与锰轨相比,钒轨中碳元素、硅元素的含量增加,同时增加了钒的含量。

包钢百米高速重轨生产工艺一、包钢的基本情况1、包钢简介包钢始建于1954年,地处我国北方内蒙古自治区境内,是中国大型钢铁生产企业之一和国内最大的稀土生产科研基地,拥有“包钢股份”和“包钢稀土”两个上市公司。

包钢具备年产钢、铁各1000万吨、商品坯材900万吨以上的生产能力。

可生产重轨、大型工槽钢、无缝管、薄板、带钢、焊管、线棒材等钢铁产品和稀土合金、氯化稀土、稀土氧化物等稀土产品以及冶金焦炭、焦化副产品。

2、包钢主要工艺生产线简介(见图)二、百米高速重轨生产工艺1、重轨生产情况简介重轨是包钢具有标志性的重点产品。

从1969年轨梁厂投产以来,重轨生产至今已有四十多年历史。

包钢目前已经采用U71Mn、900A、U76NbRE、U75V等钢种生产出50Kg/m、60Kg/m、75Kg/m、AT60道岔轨、UIC54、115RE等一系列钢轨。

其中铁路用60kg/m、75kg/m钢轨,AT60道岔轨均为国内首先轧制成功。

40 多年来为国家生产多种规格和品种的钢轨达700多万吨,并实现了批量出口。

60kg/m、50kg/m钢轨先后获得国家冶金产品实物质量“金杯奖”。

2、百米高速重轨生产情况简介为了适应市场的需求,2004年轨梁厂建设了一条高速钢轨生产线,2006年竣工投产。

该生产线是包钢(集团)公司为提升轨梁材产品档次而建设的一条精品线,可生产每米43—75公斤钢轨、每米70—120公斤起重机钢轨,以及中型H型钢、工字钢、槽钢、乙字钢、方钢等产品。

共能生产16个品种,100个规格的产品。

能够分别按照国内250km/h、350km/h客运专线60kg/m钢轨标准生产时速250公里、350公里百米高速钢轨;按照国际UIC860标准生产UIC54、UIC60系列钢轨,按照日本JIS标准生产50N系列钢轨,按照美国AREA标准生产115RE系列钢轨,按照欧洲EN标准生产系列钢轨。

产品质量具备高纯净度、高精度和高平直度等优点。

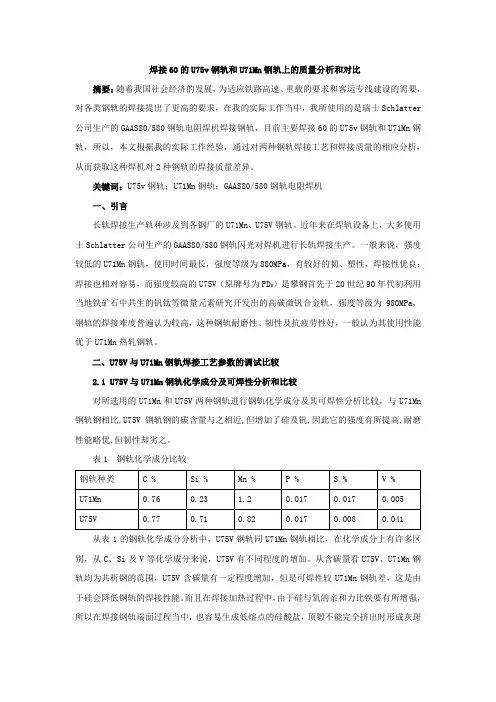

第4期李晶晶等:U71Mn和U75V钢轨钢疲劳短裂纹的扩展行为

(a)Ⅳ一12200;(b)N一19000;(c)Ⅳ一20000;(d)F一948.5N;(e)F一300.8N;(f)F一300.8N

图2u71Mn钢轨钢的裂纹形貌

Fig.2Morpholo科ofcrackinU7lMnrailsteeI

(a)N一5200;(b)N=9660;(c)N一16500;(d)F一735.6N;(e)F一404.8N;(f)F一404.8N

图3u75V钢轨钢的裂纹形貌

Fig-3MorphologyofcrackinU75Vrailsteel

2.3分析对比及讨论

两种材料为明显的珠光体片状结构。

片的厚度比较大且呈黑色的是铁素体,片的厚度比较小且呈白色的是渗碳体。

疲劳断裂方式主要是准解理断裂,裂纹穿过或是沿着珠光体片层扩展。

裂纹曲折不直,有时与载荷方向的夹角较大。

但从整体上看裂纹为I型扩展。

两种材料在疲劳裂纹扩展过程中均出现分枝裂纹。

虽然分枝裂纹对主裂纹的扩展没有直接的贡献,但它的形成却消耗不少能量。

U71Mn钢轨钢在裂纹扩展过程中形成的分枝裂纹的数量比U75V钢轨钢多,因而主裂纹扩展消耗的能量较大。

另外还发现,在疲劳裂纹的扩展过程中,主裂纹两边存在着一定宽度的耗能区。

耗能区的宽度与材料特性及加载特性有关,该区的宽度大,说明能量比较分散且耗能大,材料对疲劳裂纹扩展的阻力大;反之,说明能量较多地集中在主裂纹上,不利于材料的抗疲劳性

能‘6・7|。

U75V重轨钢BD2开坯过程有限元数值模拟和分析

陈林;孙盛志

【期刊名称】《特殊钢》

【年(卷),期】2012(033)003

【摘要】通过ANSYS/LS-DYNA非线性有限元软件对重轨钢U75V(/%:0.70 ~0.78C、0.50~0.70Si、0.75~1.05 Mn、≤0.025P、0.008 ~0.025S、0.04 ~0.08V)在BD2轧机于1 200℃开坯5道次轧制过程进行了数值模拟,分析了各道次稳定断面处等效应力、等效应变的分布情况.结果表明,轧件头部、腰部和底部随每道次的变化其应力、应变分布存在差异;稳定截面处轨头、轨腰和轨底各道次应力曲线的分析得出,轨头应力变化最大,最大值达64.8 MPa,提高重轨轨头的屈服强度有利于延长重轨寿命.

【总页数】3页(P12-14)

【作者】陈林;孙盛志

【作者单位】内蒙古科技大学材料与冶金学院,包头014010;内蒙古科技大学材料与冶金学院,包头014010

【正文语种】中文

【相关文献】

1.U75V重轨钢的疲劳寿命分析 [J], 宿皓;陈林;郭飞翔;李琳

2.U型钢板桩BD2开坯变形过程的数值模拟 [J], 孙盛志;毕科新;陈林;段金良

3.重轨钢夹杂物生产过程中的变化行为分析研究 [J], 陈雄;张学伟;李扬洲

4.百米U75V钢轨矫直前冷却过程弯曲变形的有限元分析 [J], 李革;贾宝华;姜旭

5.百米U75V钢轨矫直前冷却过程温度场的有限元分析 [J], 李革;崔海燕;陈林因版权原因,仅展示原文概要,查看原文内容请购买。

CL0204-U75V重轨钢生产案例简要说明:依据国家职业标准和金属材料及热处理技术、材料成型与控制技术专业教学要求,归纳提炼出所包含的知识和技能点,弱化与教学目标无关的内容,使之与课程学习目标、学习内容一致,成为一个承载了教学目标所要求知识和技能的教学案例。

该案例是轧制生产工艺及质量控制案例,体现了重轨生产工艺及轧制规程、型钢轧制设备等知识点和岗位技能,与本专业《型钢生产》课程重轨生产的工艺流程单元的教学目标相对应。

1.背景介绍我国是以铁路为主要运输手段的国家,铁路所担负的运输任务十分繁忙。

铁路负载重,车行速度慢是中国与发达国家的主要差距。

近年来铁道部曾经多次实施客车提速,但仍跟不上国家经济快速发展的需要。

因此,提高行车速度、建设高速铁路是铁道部门近期的重点工作。

近年来,铁路干线正向安全、高速、重载的方向发展。

高速铁路有着快速、方便、舒适的特点和运力大、能耗低、污染轻、占地少、成本低、安全的优势。

随着我国铁路客运专线建设的迅猛发展,铁路对高速百米钢轨的需求量急剧上升。

本案例主要概述了U75V重轨钢轧制的生产工艺流程。

2.主要内容2.1.U75V重轨钢的用途铁路是我国国民经济的大动脉,随着经济的高速发展,铁路运输也日趋繁忙。

由于列车轴重、行车速度及密度大幅度提高,钢轨的服役条件越来越恶劣,使用寿命大大缩短。

特别是在重载或小半径曲线,由于钢轨硬度偏低、强度不足,使钢轨产生严重磨耗和发生接触疲劳伤损,致使钢轨使用寿命降低,线路养护费用增加,严重影响行车安全。

U75V重轨钢是近几年发展起来的重轨钢,由于其耐磨性能和综合性能好,能够大大提高钢轨使用寿命,延长大修周期,减少运行维护成本,从一出现就得到铁路部门认可。

2.2.U75V重轨钢轧制的生产工艺路线U75V重轨钢的生产工艺流程为(见图1):连铸坯→步进梁式加热炉→高压水除磷→ BD1 粗轧→ BD2粗轧→U1、 E1 万能粗轧→U2、 E2 万能中轧→UF 万能精轧→热锯切头尾→钢轨预弯→步进式冷床冷却→复合矫直机矫直→检测中心检测(断面尺寸检测、平直度检测、超声波探伤及涡流探伤) →双向液压补矫→锯钻定尺→入库图1 U75V重轨钢的生产工艺流程图2.3U75V重轨钢轧制规程U75V重轨钢生产线轧机参数见表1 。

表1 现场轧机参数1 65 190 514 1285 1414 926 5000 3000现场依据轧制规程进行轧制,采用BD1+BD2+CCS结构方式。

其中BD1 有9个道次,BD2有5个道次,CCS连轧机组一共6个道次,其现场轧制规程见表2,表3。

表2 现场(BD1、BD2)轧制规程o. Sta. Groove Dimension work Area Length work Speed Roll No. Gap Red Dia Timemm mm mm2% m mm m/s s1BD1 1/J 295×330163 96813 9.0 8.6 925 2.5 4.42 1/J 305×285123 86388 10.8 9.6 925 2.8 4.53 2/H 293×26093 73195 15.3 11.4 930 3 5.04 2/H 303×23063 66705 8.9 12.5 930 3.2 5.25 2/H 313×20533 61180 8.3 13.6 930 3.5 5.36 2/H 319×18513 56030 8.4 14.9 930 3.8 4.47 3/G 192 13 48991 12.6 17.0 845 4 4.88 4/F 208 13 41852 14.6 19.9 882 4.2 5.29 5/E 192 13 35047 16.3 23.8 908 4.5 5.8Total Rolling Time:44.6 s Tota lDeadTime:68.8 s Total Time:113.4 sBD2 Roll Drwgo. Sta. Groove Dimension work Area Length work Speed Rool No. Gap Red Dia Timemm mm mm2% m mm m/s s1BD2 1/D 120 42 32800 6.4 25.4 706 2 13.62 1/D 91 13 29057 11.4 28.7 706 2.5 12.53 2/C 69.5 13 24692 15.0 33.7 735 2.8 13.24 3/B 54 13 20394 17.4 40.9 757 3 14.95 4/A 43 13 17970 11.9 46.4 772 3.2 15.9表3现场(CCS)轧制规程No. Sta. Dimension Force Area Length work SpeedWeb Head Base Red Diamm kN kN kN mm²% m mm m/s32.0 3084 1842 2828 14238 20.8 58.5 1085 4.911 UR1ER 31.5 1468 ---- ---- 13977 ---- 59.6 734 5.002 UF IDLE (open) ---- ---- ---- 13977 1.8 59.6 1120 53 UF IDLE (open) ---- ---- ---- 13977 ---- 59.6 1120 4.15ER IDLE (open) ---- ---- ---- 13977 ---- 59.6 734 4.15 424.0 2708 1351 2602 11159 20.2 74.7 1086 5.2UR25 UR18.3 2565 1122 2735 8822 20.9 94.4 1083 4.953EF 18.3 464 ---- ---- 8604 2.5 96.8 751 5.076 UF 16.7 1934 ---- 859 7932 10.1 105.0 1046 5.5BD1机架通过9个道次将方形坯料轧制成帽型。

首先通过箱型孔对方形坯料进行轧制,这样有利于降低铸坯的缺陷,提高坯料的内在质量,然后通过6个道次的孔型轧制使箱型坯料转变为帽型坯料,如图1所示:图1 BD1轧制坯料形状BD2机架包括5个道次,将BD1轧制完成后的帽型轧件轧制为轨型。

BD2前4个道次是切深孔,主要任务是将帽型切深出头腰腿分明的轨型。

BD2后1个道次采用上下辊对称轧制,矫正切深孔不对称轧制引起的轴对称偏差,为CCS 精轧机组做好准备。

如图2所示:图2 BD2轧制坯料形状其中CCS万能轧制部分共有六个道次,分别为UR1,ER,UR2,UR3,EF,UF 共三个机架六个孔型。

其中UR1,UR2,UR3为第一架四辊万能轧制机架,通过改变压下量来实现;ER,EF通过和ABD2、BBD2两孔配在一起的平辊来轧制,UF 是三辊半万能轧制,立辊无孔型用来轧制钢轨底部,确保成品钢轨轨底的平整度。

现场采用可逆式连续轧制方式,首先是UR1和ER的二机架连轧,UF孔型打开不参与轧制;然后导轨反转钢轨逆向轧制通过UR2进行轧制;最后先后通过UR3,EF,UF进行三机架连轧。

在此过程中除了万能轧制的平辊调整压下量外,轧边机E也会进行左右方向的移动以保证孔型中心线与轧制中心线重合。

2.4U75V重轨钢万能轧机生产线简介万能轧机生产线由 121222221 布置的 7 架轧机组成 ,其中开坯机 2 架(BD1、BD2)、万能粗轧机组 2架(U1、 E1) 、万能中轧机组 2 架(U2、 E2) 、万能精轧机组 1 架(UF) 。

一、开坯机开坯机为 2 台结构型式相同的二辊可逆式牌坊轧机 ,轧辊最大直径为1100 mm ,辊身长度为 2300mm ,辊颈直径为 600 mm ,电机功率为 5000 kW ,轧制速度为 015~510 m/ s ,其特点主要有:(1)上、下辊均设调节装备 ,下轧辊采用垫片调节 ,上轧辊设有电动压下装置 ,压下速度为 65 mm/s ,正常轧制时下辊固定 ,上辊压下。

换品种或使用较小直径的轧辊时 ,设置适当厚度的垫片调节轧辊位置 ,下辊调节范围为0~175 mm(含垫片) 。

(2)上辊提升高度达 900 mm ,具有采用 1000mm×200 mm板坯立轧生产 H 型钢的可能。

(3)机前、机后均设有推床翻钢机 ,可以在任何道次移钢或翻钢。

二、U75V重轨钢CCS万能轧机CCS万能轧机本体主要包括:UR万能/ 2辊粗轧机1台,E轧边机1台,UF 万能精轧机1台。

机组部分主要包括:CS轧机底板、机架、轧机对中装置及提升工作辊道、主轴支撑架、齿轮座、传动轴支座、传动电机、换辊装置、横移装置等,轧机机组设备布置密集,吊装工作量较大,尤其是重电机的吊装,在施工中经过了精心的策划。

万能轧机共有 3 架 ,粗轧机 U1 的电机功率为5000 kW ,粗轧机 U2 的电机功率为 3500 kW ,精轧机 UF的电机功率为 2500 kW ,万能轧机作为万能机架使用 ,带有 2 个水平辊和 2 个立辊 ,对轧件的水平方向和垂直方向的四面进行轧制。

水平辊最大直径为 1200 mm ,辊身长度为 1500 mm ,立辊最大直径为 800 mm ,立辊辊身长度为 340 mm ,水平辊最大轧制压力为 6000 kN ,立辊最大轧制力为 4000kN。

轧制普通型钢时 ,万能轧机转换成二辊机架 ,即不带立辊 ,只有 2 个水平辊 ,轧辊最大直径为1020 mm。

万能轧机的机架由两部分组成 ,其传动侧为固定牌坊 ,操作侧为可移动牌坊。

更换轧辊时 ,操作的牌坊移开 ,旧轧辊由换辊小车拖至横移台车上 ,然后将新轧辊推入机架 ,从而实现快速换辊 ,换辊时间仅为 20 min。

三、轧边机轧边机为移动式两辊机架 ,轧制钢轨时可以快速横移以更换孔型,牌坊横移行程最大为850mm ,最大横移速度100 mm/s ,横移定位精度为±2mm。

轧机由1台1500kW同步可逆主电机通过齿轮箱传动,轧辊最大直径900mm,辊身长度为1200mm ,最大轧制压力为2500kN。

3.分析路径引领学生制定品种钢生产操作要点既是一个典型工作任务,也是一个代表性工作任务。

下面以U75V重轨钢生产为例,说明该钢种案例教学、现场教学的经过。

通过案例学习力求使学生掌握较系统全面的U75V重轨钢生产工艺的基本理论和技术。

使学生具有较高的获取信息和加工知识的能力,拥有良好的业务素质和较强的工程实践能力。

在经过理论知识学习和实习教学,通过计算机仿真和现场教学,将在学校所学知识转化成能力。