QCC案例演练汇编

- 格式:ppt

- 大小:4.19 MB

- 文档页数:85

护理QCC案例实战演练案例背景在护理工作中,提高工作效率和质量是非常重要的。

而QCC(质量控制小组)作为一种常用的质量改进方法,在护理领域也得到了广泛的应用。

QCC案例实战演练是通过模拟实际工作场景来锻炼护理人员的质量改进能力,培养团队合作精神和问题解决能力。

本文将介绍一次护理QCC案例实战演练的过程和结果。

本次QCC案例实战演练的目标是提高护理部门的工作效率和提升患者满意度。

在患者护理过程中,护理人员需要高效地完成各项任务,同时确保患者得到良好照顾。

通过演练,我们希望发现并解决潜在的问题,优化工作流程,并提供更好的服务质量。

1. 确定问题在开始演练前,我们首先需要确定一个需要解决的问题。

在这次演练中,我们选择了患者转床时的工作流程作为改进的对象。

经过分析,我们发现患者转床时存在以下问题:- 转床手续繁琐,耗费不必要的时间 - 缺乏有效的沟通和协调机制 - 转床过程中,患者护理的连续性不足2. 组建团队为了能够解决这些问题,我们组建了一个跨职能的团队,包括护士、护理主管、病案员和医疗设备维修人员等。

每个团队成员都负责提供专业知识和建议,共同参与问题分析和解决方案的制定。

3. 分析问题团队成员在分析过程中,针对转床问题进行了多方面的调研和讨论。

通过与护理人员和患者沟通,了解到他们在转床过程中所经历的困难和不便之处。

同时,团队还对目前的工作流程进行了详细的流程图绘制和问题分析。

4. 制定解决方案基于问题分析的结果,我们制定了一系列解决方案。

其中包括: - 简化转床手续,减少不必要的环节 - 建立沟通和协调机制,确保信息的准确传递和护理的连续性 - 提供培训和指导,提高护理人员的操作能力和专业水平5. 实施方案在确定解决方案后,我们进行了一次小规模的实施试验。

通过实施试验,我们发现一些问题和不足之处,并及时进行了调整和改进。

这样做的目的是为了确保在正式实施之前,我们能够获得最佳的解决效果。

6. 评估效果在正式实施方案后,我们进行了一段时间的跟踪评估。

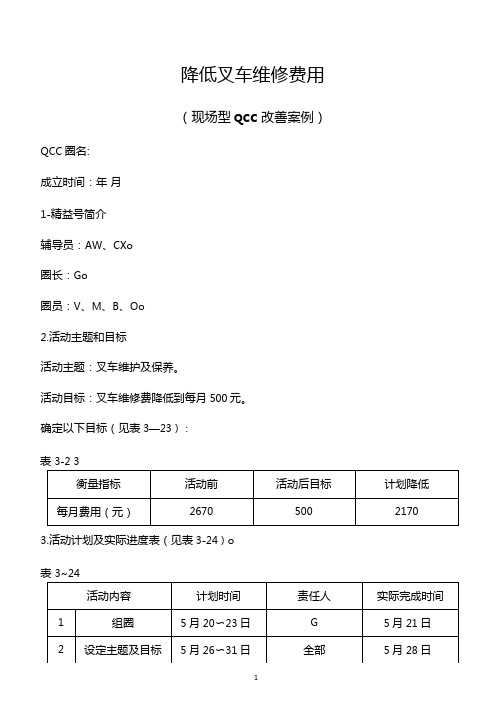

降低叉车维修费用(现场型QCC改善案例)QCC圈名:成立时间:年月1-精益号简介辅导员:AW、CXo圈长:Go圈员:V、M、B、Oo2.活动主题和目标活动主题:叉车维护及保养。

活动目标:叉车维修费降低到每月500元。

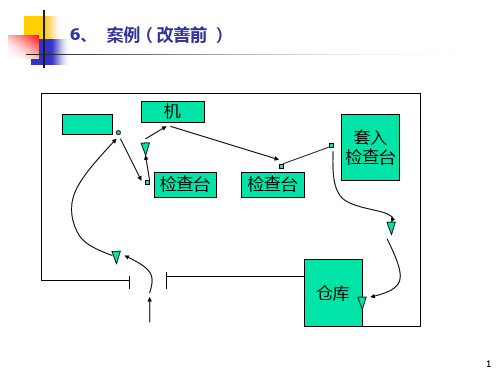

确定以下目标(见表3—23):表3-2 33.活动计划及实际进度表(见表3-24)o表3~244.现状调查。

活动前对3〜5月存在问题次数的统计(见表3-25)表3-25存在问题用柏拉图表示(见图3-13):5.要因分析。

(1)圈组成员开会讨论,利用脑力激荡法列出下列16个问题原因及相应票数如下:①没保养好,方法不适当(5票)。

②不知如何保养(1票)。

③开车技术不好,到处碰撞(2票)。

④有故障不报告,带病工作(2票)⑤地面不平,磨损太大(1票)。

⑥责任心不强(5票)。

⑦分工责任不明确(1票)。

⑧电池水加得太多(2票)。

⑨每天使用时间过长(3票)。

⑩叉车零件老化(1票)。

⑪11.超载行驶(4票)。

⑫12.充电不及时(2票)。

⑬13.违章操作(4票)。

⑭14.无证操作(1票)。

® 15.人员复杂,各部门都使用叉车(1票)。

⑯16.电池水不足,没有及时加水(1票)。

(2)叉车维护及保养(鱼骨图分析法,见图3-14)。

(3)确定主要原因。

①违章操作。

②开车技术不好,到处碰撞。

③有故障不报告,带病工作。

④员工责任心不强。

⑤用电过度。

⑥零件老化。

⑦不知如何保养。

⑧叉车管理不当。

6.对策拟定、审批及实施(见表3-26)o 表3~267.实施效果。

活动前、活动中及活动后维修费用对比(见表3-27、图3-15、图3-16):表3-2739次活动前/月活动中/月活动后/月8.成果确认。

(1)有形成果。

活动前每月的维修费用是2 670元,活动后每月的维修费降到50元,每年减少维修费约3000元。

(2)无形成果。

①通过QCC 活动使员工明白了叉车平时维护和保养的重要性。

具体无形成果获得(见图3-17);------ 活动前 ------ 活动后1〜5表示从差至优②违章现象减少了, 没有发生无证啓版员嬴心题及时得到了解决。

qcc品质改善案例一、圈的组成。

我们这个QCC(品管圈)小组呢,就像一群超级英雄组合。

有生产线上的老张,那可是经验丰富的老大哥,对每个生产环节了如指掌;还有细心的小李,质检部门的小能手,眼睛就像扫描仪一样精准;再加上擅长数据分析的小王,他就像个数字魔法师,能从一堆数据里发现别人看不到的秘密。

我们小组一共8个人,大家都怀着满腔热血,决心要把产品包装破损这个大麻烦给解决掉。

二、主题选定。

为啥选这个产品包装破损率高的问题呢?你想啊,产品就像我们精心打扮要去参加舞会的姑娘,结果包装破破烂烂的,就像漂亮裙子上全是破洞,多影响形象啊!而且因为这个,客户投诉就像雪花一样飞来,老板的脸也越来越黑。

我们去仓库一看,那些破损的包装堆在那儿,就像一群受伤的士兵,看着让人心疼。

所以,降低产品包装破损率,就成了我们的头号任务。

三、现状把握。

我们就像侦探一样开始调查。

首先在生产线上观察,发现包装工人有时候就像在赶火车一样,速度快得不像话,手法也比较粗糙。

再去看看运输过程,那些货物在货车里就像没头的苍蝇乱撞,防护措施做得也不到位。

然后统计了一下数据,发现每一百个产品里,居然有差不多10个包装是破损的,这个比例可真够吓人的。

四、目标设定。

五、要因分析。

我们用鱼骨图这个神器来分析原因。

就像把鱼大卸八块一样,从人、机、料、法、环这几个方面找原因。

# (一)人的方面。

包装工人培训不足,就像没学过武功就上战场一样,肯定容易出问题。

而且有时候工人工作时间太长,累得像霜打的茄子,手都不听使唤了,包装的时候就没那么仔细。

# (二)机的方面。

包装设备有时候就像个调皮的孩子,时不时闹点小脾气。

比如说封箱机的封口压力不稳定,一会儿松一会儿紧,这包装能封得好才怪呢。

# (三)料的方面。

包装材料的质量也是个大问题。

有的纸盒就像纸糊的一样脆弱,稍微碰一下就破了,这怎么能保护好产品呢?# (四)法的方面。

包装的操作方法不太规范。

就像做菜没有菜谱一样,每个工人的包装方式都不太一样,没有一个标准的流程,这样很容易出乱子。

qcc案例参考QCC案例参考:提高生产效率背景:某生产企业的生产线工人在生产过程中发现,由于物料调度不合理和工作流程缺乏优化,导致生产效率低下,资源浪费严重,生产成本高。

问题分析:通过对生产线的调查分析发现,主要问题有两个方面:1. 物料调度问题:目前物料的供应和配送方式不合理,由于配送不及时或供应不足,导致工人在生产线上频繁等待,严重拖慢了生产速度。

2. 工作流程问题:生产线上的工作流程复杂,每个工人所负责的任务重叠,缺乏专业化分工,导致工人之间的配合不到位,生产效率低下。

改善方案:1. 物料调度优化:建立一个与供应商和仓库合作的物料调度系统,通过提前预测生产需求,及时补货和配送,确保生产所需物料的及时供应。

同时,通过优化物料存放位置,减少工人获取物料的时间,提高生产线的流畅度。

2. 工作流程优化:根据不同工人的技能和专长,进行任务的合理分配和专业化分工。

通过培训和技能提升,使得每个工人能够熟练掌握自己所负责的任务,减少工作重叠和生产中的错误。

同时,建立一个有效的沟通机制,使得每个工人能够及时了解自己的任务和工作进展,提高工作间的协作效率。

实施方案:1. 物料调度优化:与供应商和仓库进行深入的合作,建立一个物料调度系统。

确保生产需求的及时预测和物料的及时供应。

2. 工作流程优化:进行工人的技能培训和分工调整,确保每个工人能够熟练掌握自己的任务。

同时,建立一个工作日报和工作日志的机制,每天进行工作进展的汇报和总结。

效果评估:1. 物料调度优化:通过比较改善前后的物料供应时间和生产速度,评估改善效果。

在改善后,供应时间、等待时间和生产速度均得到提升。

2. 工作流程优化:通过比较改善前后的生产效率和错误率,评估改善效果。

在改善后,生产效率得到提升,错误率降低。

总结:通过物料调度优化和工作流程优化,能够显著提高生产效率,降低生产成本,为企业创造更大的利润空间。