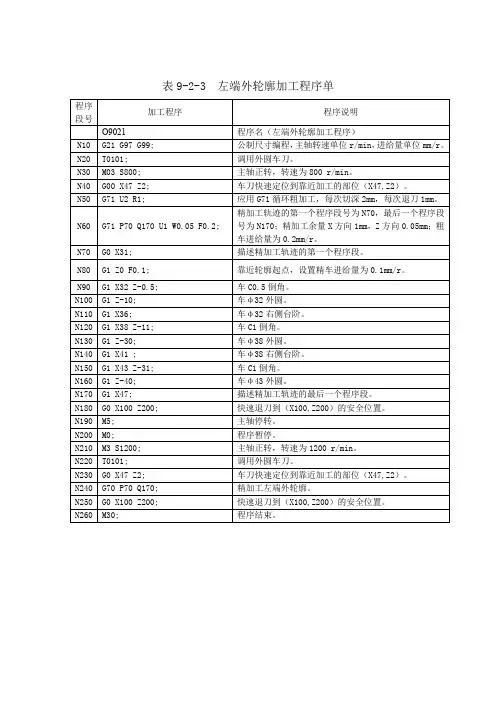

数控车削加工程序单1

- 格式:ppt

- 大小:487.00 KB

- 文档页数:14

常用编程指令的应用车削加工编程一般包含X和Z坐标运动及绕Z轴旋转的转角坐标C 。

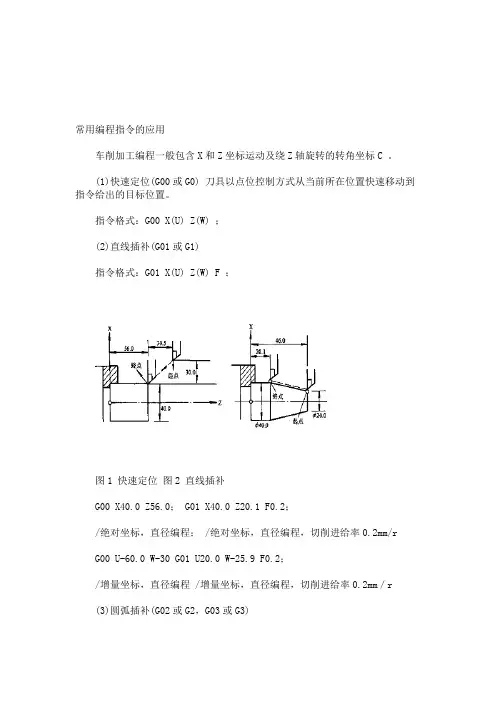

(1)快速定位(G00或G0) 刀具以点位控制方式从当前所在位置快速移动到指令给出的目标位置。

指令格式:G00 X(U) Z(W) ;(2)直线插补(G01或G1)指令格式:G01 X(U) Z(W) F ;图1 快速定位图2 直线插补G00 X40.0 Z56.0; G01 X40.0 Z20.1 F0.2;/绝对坐标,直径编程; /绝对坐标,直径编程,切削进给率0.2mm/rG00 U-60.0 W-30 G01 U20.0 W-25.9 F0.2;/增量坐标,直径编程 /增量坐标,直径编程,切削进给率0.2mm/r(3)圆弧插补(G02或G2,G03或G3)1)指令格式: G02 X(U)_Z(W)_I_K_F_ ;G02 X(U) Z(W) R F ;G03 X(U)_Z(W)_I_K_F_ ;G03 X(U) Z(W) R F ;2)指令功能:3)指令说明:①G02为顺时针圆弧插补指令,G03为逆时针圆弧插补指令。

圆弧的顺、逆方向判断见图3左图,朝着与圆弧所在平面相垂直的坐标轴的负方向看,顺时针为G02,逆时针为G03,图3右图分别表示了车床前置刀架和后置刀架对圆弧顺与逆方向的判断;图3 圆弧的顺逆方向②如图4,采用绝对坐标编程,X、Z为圆弧终点坐标值;采用增量坐标编程,U、W为圆弧终点相对圆弧起点的坐标增量,R是圆弧半径,当圆弧所对圆心角为0°~180°时,R取正值;当圆心角为180°~360°时,R取负值。

I、K为圆心在X、Z轴方向上相对圆弧起点的坐标增量(用半径值表示),I、K为零时可以省略。

图4 圆弧绝对坐标,相对坐标图5 圆弧插补G02 X50.0 Z30.0 I25.0 F0.3; G03 X87.98 Z50.0 I-30.0 K-40.0 F0.3;G02 U20.0 W-20.0 I25.0 F0.3; /绝对坐标,直径编程G02 X50.Z30.0 R25.0 F0.3; G03 U37.98 W-30.0 I-30.0 K-40.0 F0.3;G02 U20.0 W-20.0 R25.0 F0.3; /相对坐标,直径编程(4)主轴转速设置(S)车床主轴的转速(r/min)为:式中υ为圆周切削速度,单位缺省为m/min 、D为工件的外径,单位为mm。

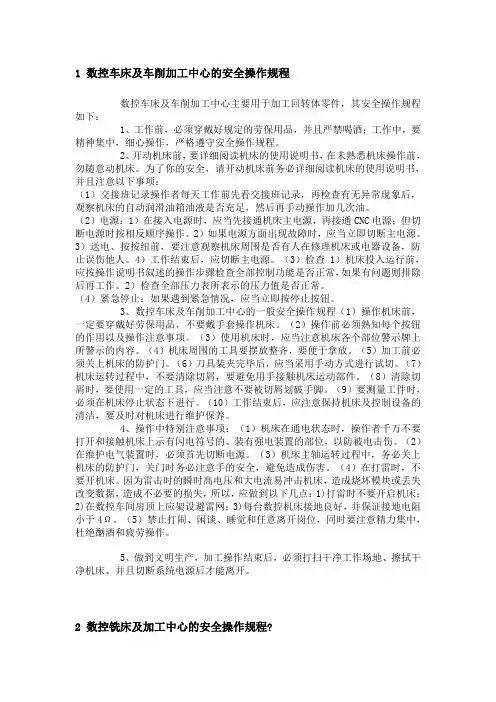

1 数控车床及车削加工中心的安全操作规程数控车床及车削加工中心主要用于加工回转体零件,其安全操作规程如下:1、工作前,必须穿戴好规定的劳保用品,并且严禁喝酒;工作中,要精神集中,细心操作,严格遵守安全操作规程。

2、开动机床前,要详细阅读机床的使用说明书,在未熟悉机床操作前,勿随意动机床。

为了你的安全,请开动机床前务必详细阅读机床的使用说明书,并且注意以下事项:(1)交接班记录操作者每天工作前先看交接班记录,再检查有无异常现象后,观察机床的自动润滑油箱油液是否充足,然后再手动操作加几次油。

(2)电源:1)在接入电源时,应当先接通机床主电源,再接通CNC电源;但切断电源时按相反顺序操作。

2)如果电源方面出现故障时,应当立即切断主电源。

3)送电、按按纽前,要注意观察机床周围是否有人在修理机床或电器设备,防止误伤他人。

4)工作结束后,应切断主电源。

(3)检查 1)机床投入运行前,应按操作说明书叙述的操作步骤检查全部控制功能是否正常,如果有问题则排除后再工作。

2)检查全部压力表所表示的压力值是否正常。

(4)紧急停止:如果遇到紧急情况,应当立即按停止按钮。

3、数控车床及车削加工中心的一般安全操作规程(1)操作机床前,一定要穿戴好劳保用品,不要戴手套操作机床。

(2)操作前必须熟知每个按钮的作用以及操作注意事项。

(3)使用机床时,应当注意机床各个部位警示牌上所警示的内容。

(4)机床周围的工具要摆放整齐,要便于拿放。

(5)加工前必须关上机床的防护门。

(6)刀具装夹完毕后,应当采用手动方式进行试切。

(7)机床运转过程中,不要清除切屑,要避免用手接触机床运动部件。

(8)清除切屑时,要使用一定的工具,应当注意不要被切屑划破手脚。

(9)要测量工件时,必须在机床停止状态下进行。

(10)工作结束后,应注意保持机床及控制设备的清洁,要及时对机床进行维护保养。

4、操作中特别注意事项:(1)机床在通电状态时,操作者千万不要打开和接触机床上示有闪电符号的、装有强电装置的部位,以防被电击伤。

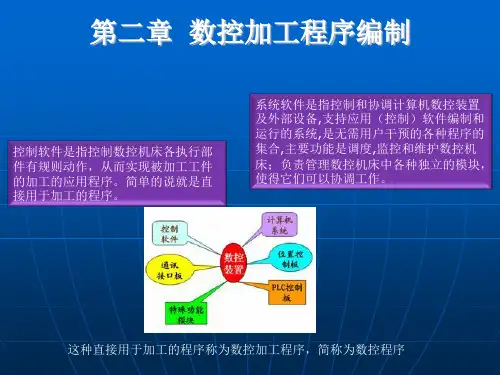

前言现代科学技术的发展极大地推动了不同学科的交叉与渗透,引起了工程领域的技术改造与革命。

在机械工程领域,由于微电子技术和计算机技术的迅速发展及其向机械工业的渗透所形成的机电一体化,使机械工业的技术结构、产品机构、功能与构成、生产方式及管理体系发生了巨大变化,使工业生产由“机械电气化”迈入了“机电一体化”为特征的发展阶段。

机电一体化主要体现在数控技术及应用上,在这次实训中,感触最深的是了解了数控机床在机械制造业中的重要性,它是电子信息技术和传统机械加工技术结合的产物,它集现代精密机械、计算机、通信、液压气动、光电等多学科技术为一体,具有高效率、高精度、高自动和。

摘要数控技术是机械加工自动化的基础,是数控机床的核心技术,其水平高低关系到国家战略地位和体现国家综合国力的水平,近年来,PLC在工业自动控制领域应用愈来愈广,它在控制性能、组机周期和硬件成本等方面所表现出的综合优势是其它工控产品难以比拟的。

随着PLC技术的发展, 它在位置控制、过程控制、数据处理等方面的应用也越来越多。

在机床的实际设计和生产过程中,为了提高数控机床加工的精度,对其定位控制装置的选择就显得尤为重要。

FBs系列PLC的NC定位功能较其它PLC更精准,且程序的设计和调试相当方便。

本文提出的是如何应用PLC的NC定位控制实现机床数控系统控制功能的方法来满足控制要求,在实际运行中是切实可行的。

整机控制系统具有程序设计思路清晰、硬件电路简单实用、可靠性高、抗干扰能力强,具有良好的性能价格比等显著优点,其软硬件的设计思路可供工矿企业的相关数控机床设计改造借鉴。

目录第一章:概述1.1、数控机床的发展趋势 (1)1.2、数控机床的发展历史 (2)第二章:数控加工的特点与刀具2.1、数控机床的特点 (3)2.1.1、数控车床的5大特点 (4)2.2、数控机床的常用种类 (4)2.3、数控机床的刀具选择与应用 (5)第三章:数控机床的程序编写3.1、数控机床的编程 (6)3.1.1、数控机床的自动编程内容与步骤 (6)3.1.2、数控机床编程的基本概览 (9)3.2、数控机床常用术语 (9)第四章:数控车床程序编程 (11)第一章概述1.1、数控机传递个发展趋势数控机床数字控制机床是用数字代码形式的信息(程序指令),控制刀具按给定的工作程序、运动速度和轨迹进行自动加工的机床,简称数控机床。

数控车加工程序编制式中:X、Z- -圆柱面切削的终点坐标值;U、W--圆柱面切削的终点相对于循环起点坐标分量。

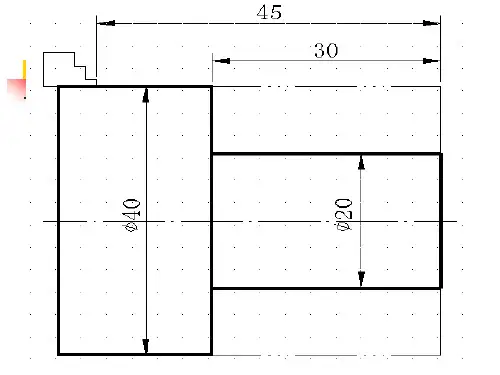

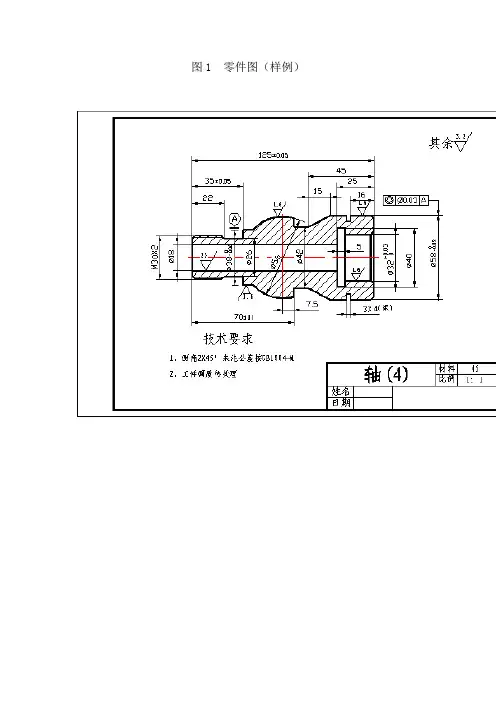

例:应用圆柱面切削循环功能加工图3.29所示零件。

N10 G50 X200 Z200 T0101N20 M03 S1000N30 G00 X55 Z4 M08N40 G01 G96 Z2 F2.5 S150N50 G90 X45 Z-25 F0.2N60 X40N70 X35N80 G00 X200 Z200N90 M30(2)圆锥面切削循环编程格式G90 X(U)~ Z(W)~ I~ F~式中:X、Z- 圆锥面切削的终点坐标值;U、W-圆柱面切削的终点相对于循环起点的坐标;I- 圆锥面切削的起点相对于终点的半径差。

如果切削起点的X向坐标小于终点的X向坐标,I值为负,反之为正。

如图3.30所示。

例:应用圆锥面切削循环功能加工图3.30所示零件。

……G01 X65 Z2G90 X60 Z-35 I-5 F0.2X50G00 X100 Z200……2、端面切削循环端面切削循环是一种单一固定循环。

适用于端面切削加工,如图3.31所示。

(1)平面端面切削循环编程格式G94 X(U)~ Z(W)~ F~式中:X、Z- 端面切削的终点坐标值;U、W-端面切削的终点相对于循环起点的坐标。

例:应用端面切削循环功能加工图3.31所示零件。

……G00 X85 Z5G94 X30 Z-5 F0.2Z-10Z-15……(2)锥面端面切削循环编程格式 G94 X(U)~ Z(W)~ K~ F~式中:X、Z- 端面切削的终点坐标值;U、W-端面切削的终点相对于循环起点的坐标;K- 端面切削的起点相对于终点在Z轴方向的坐标分量。

当起点Z向坐标小于终点Z向坐标时K为负,反之为正。

如图3.32所示。

例:应用端面切削循环功能加工图3.33所示零件。

……G94 X20 Z0 K-5 F0.2Z-5Z-10……3.2.9复合固定循环在复合固定循环中,对零件的轮廓定义之后,即可完成从粗加工到精加工的全过程,使程序得到进一步简化。

该指令命令刀具以点位控制方式从刀具所在点快速移动到目标位置,无运动轨迹要求,不需特别指定移动速度。

输入格式:G00 IP ;注:1、“IP ”代表目标点的坐标,可以用X、Z、U、W表示;2、X(U)坐标按直径值输入;3、快速点定位时,刀具的路径通常不是直线。

例2-2:如图2-4所示,以G00指令刀具从A点移动到B点。

图2-4 G00快速点定位绝对指令:G00 X40 Z2;增量指令:G00 U-60 W-50;相关知识点:1、符号“”代表编程原点;2、在某一轴上相对位置不变时,可以省略该轴的移动指令;3、在同一程序段中绝对坐标指令和增量坐标指令可以混用;4、从图中可见,实际刀具移动路径与理想刀具移动路径可能会不一致,因此,要注意刀具是否与工件和夹具发生干涉,对不确定是否会干涉的场合,可以考虑每轴单动;5、刀具快速移动速度由机床生产厂家设定。

(二)直线插补指令(G01)该指令用于直线或斜线运动。

可使数控车床沿X轴、Z轴方向执行单轴运动,也可以沿XZ平面内任意斜率的直线运动。

输入格式:G01 IP F ;注:1、“IP ”代表目标点的坐标,可以用X、Z、U、W表示;2、“F ”指令刀具的进给速度。

例2-3:外圆柱切削。

如例2-1所示。

图2-5 G01指令切外圆锥例2-4:外圆锥切削。

(图2-5)绝对指令:G01 X40 Z-30 F0.4;增量指令:G01 U20 W-30 F0.4;或采用混合坐标系编程:G01 X40 W-30 F0.4;(三)圆弧插补指令(G02 G03)该指令能使刀具沿圆弧运动,切出圆弧轮廓。

G02为顺时针圆弧插补指令,G03为逆时针圆弧插补指令。

表2-2列出了G02、G03程序段中各地址代码含义。

输入格式:G02 IP__I__K__F__;或G02 IP__R__F__;G03 IP__I__K__F__;或G03 IP__R__F__;表2-2 G02 G03程序段中各指令的含义考虑的因素指令含义回转方向G02 刀具轨迹按顺时针圆弧插补G03 刀具轨迹按逆时针圆弧插补终点位置IP X、Z(U、W)工件坐标系中圆弧终点的X、Z(U、W)值从圆弧起点到圆弧中心的距离I、KI:圆心相对于圆弧起点在X方向的坐标增量K:圆心相对于圆弧起点在Z方向的坐标增量圆弧半径R 指圆弧的半径,取小于180º的圆弧部分相关知识点:1、圆弧顺、逆的方向判断:沿圆弧所在平面(XOZ)相垂直的另一坐标轴(y轴),由正向负看去,起点到终点运动轨迹为顺时针使用G02指令,反之,使用G03指令,如图2-6所示。