粉煤灰脱硫技术

- 格式:doc

- 大小:97.50 KB

- 文档页数:3

燃煤电厂烟气脱硫技术简介摘要:现阶段,社会经济发展速度显著加快,一定程度上提升了人们物质生活水平,使煤炭资源紧张程度加剧,且可持续发展思想与环保理念深入人心。

火电厂污染物的排放量大,对于能源的消耗也更多,因而有必要加大控制力度,对脱硫脱硝与烟气防尘技术进行优化与改善,使污染物的实际排放量得以降低,全面优化能源的利用效果。

由此可见,深入研究并分析火电厂锅炉脱硫脱硝与烟气除尘技术十分有必要。

关键词:燃煤;电厂;烟气脱硫技术引言通过燃烧煤炭、天然气、石油等能源物质实现由化学能向电能的转化,是中国现阶段最主要的电力生产方式。

随着人们生活水平的提升,对于电能的需求也在不断增加,进而导致了较为严重的烟气污染问题。

在这样的情况下,有必要围绕电厂实际运行情况落实完善的锅炉烟气脱硫、脱硝及烟气除尘技术,同时进一步提升对于烟气污染的治理能力,确保可以在发电过程中有效落实可持续发展的绿色理念。

1燃煤电厂烟气脱硫技术各国从脱硫技术的要求出发,已经开发了很多燃煤锅炉控制SO2排量技术,并应用于工程中。

这些技术总结起来分为燃烧前脱硫、燃烧中脱硫和燃烧后脱硫。

利用化学、物理或生物方法脱去煤中硫被称为燃烧前脱硫,因其工艺成本高,尚未得到广泛应用。

在燃烧过程中对煤进行脱硫称为燃烧中脱硫,主要有循环流化床锅炉燃烧脱硫技术和炉内喷钙技术。

燃烧后脱硫(Flue Gas Desulfurization,FGD)是对燃烧后的烟气进行脱硫,主要有海水法、石灰石—石膏法、氨吸收法和双碱法,是目前世界范围内应用最广泛、规模最大的脱硫技术。

西安某火电厂1#、2#机组(2×300MW)采用石灰石—石膏湿法脱硫工艺,使用石灰石作为脱硫剂,工艺上将其研磨成细粉与水混合制成吸收浆,吸收浆与烟气在吸收塔内混合接触,浆液中的碳酸钙与烟气中SO2、空气混合接触并发生氧化反应,最终生成二水石膏。

脱硫后的烟气经换热器加热升温后排入空气,余下的石膏浆经脱水处理后回收并循环利用。

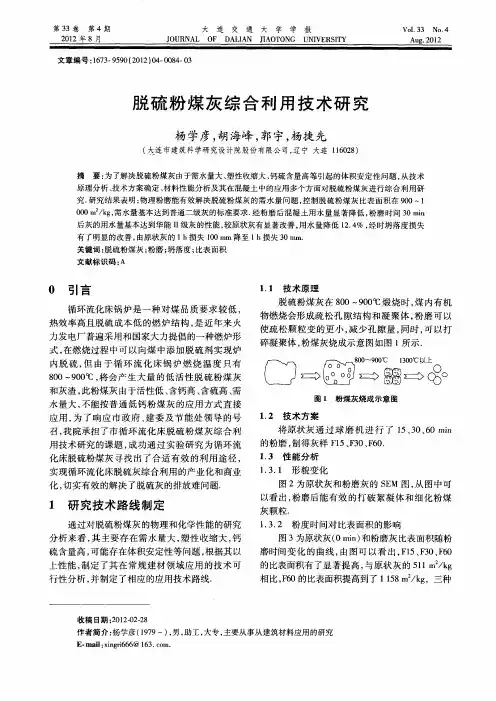

脱硫粉煤灰在路面基层中应用的研究摘要:电厂循环硫化床脱硫工艺的应用,脱硫煤渣成为一种污染源期望得到有效处理。

积极开展脱硫粉煤灰在路面基层中的应用研究是解决措施之一。

本文将电厂脱硫工艺后产生的粉煤灰(脱硫灰)及普通粉煤灰按一定比例分别加入到路面二灰碎石基层材料中,再进行室内击实实验、水稳定性实验及强度试验,得到了脱硫灰与普通灰的最佳含水量、最大干密度值的变化趋势,7d抗压强度、28d 抗压强度的变化规律,及水稳定系数的实验结果。

为脱硫粉煤灰在路面基层中的应用提供依据。

关键词:脱硫粉煤灰二灰碎石强度水稳定性1 前言粉煤灰是煤粉燃烧后从烟道排出的废粉尘,俗称“飞灰”。

为满足社会环保需求,控制SO2的排放量,火力发电厂的循环流化床工艺正在逐步实施。

循环硫化床工艺所产生的脱硫粉煤灰具有含碳量大、含钙高、活性较低、不利于直接应用于工程的特点〔1〕。

近几年,国内外对脱硫粉煤灰开展了大量的研究工作〔2~3〕,借鉴传统粉煤灰修筑道路基层的成功经验,尝试脱硫粉煤灰在道路工程中的应用研究取得了一定的成果〔4~5〕,是推动脱硫粉煤灰综合利用工作的重要措施之一。

本实验主要研究脱硫粉煤灰在道路基层材料二灰碎石中的应用,为道路基层的实践及应用提供参数。

2基础原材料二灰碎石是由石灰、粉煤灰及碎石按一定比例组成的混合料,属于稳定性基层;该混合料为半刚性材料,优点是整体性好,后期强度高等。

粉煤灰材料的特点是结构疏松,干容重小,内聚力c值较小,本身无胶凝性,自身难以成型。

但是它在石灰的作用下,能够产生胶凝性,并且对混合后的材料强度产生较大的影响。

本试验使用两种粉煤灰,一种是:循环硫化床工艺生产的脱硫粉煤灰,另一种是:普通二级粉煤灰。

通过对比分析确定脱硫粉煤灰在二灰碎石中的配比参数。

两种粉煤灰的物理及化学性能见下表1。

物理性能对比:普通二级粉煤灰:0.045mm细度23.8%,烧失量4.81%,SO3含量0.64%。

脱硫粉煤灰:0.045mm细度59.1%,烧失量8.76%,SO3含量0.75%。

展迅速,根据美国电力研究院(EPRI)的统计,大约有300种不同流程的FGD工艺进行了小试或工业性试验,但最终被证实在技术上可行、经济上合理并且在燃煤电厂得到采用的成熟技术并不多。

目前在火电厂大、中容量机组上得到广泛应用并继续发展的主流工艺有4种:石灰石/石灰一石膏湿法脱硫工艺,喷雾干燥脱硫工艺,炉内喷钙炉后增湿活化脱硫工艺(Limestone Injection into the Furnace and Activation of Calcium,简称LIFAC)和循环流化床烟气脱硫工艺(Circulating Fluidized Bed Flue Gas Desulfurization,简称CFB一FGD)。

3.1石灰石/石灰-石膏脱硫工艺石灰石/石灰一石膏湿法烟气脱硫工艺是目前使用最多的一种湿法烟气脱硫工艺工艺。

根据吸收塔型式不同,该工艺又可分为三类:逆流喷淋塔工艺、顺流填料塔工艺和喷射鼓泡反应器工艺三种。

常用的逆流喷淋塔型湿法工艺,其工艺流程为:从除尘器出来的烟气经气一气换热器降温后进入FGD吸收塔,在吸收塔与浆液中的碱性物质发生化学内烟气和喷淋下的石灰石粉悬浮液充分接触,SO2反应被吸收。

新鲜的石灰石浆液不断加入到吸收塔中,洗涤后的烟气通过除雾器再经气-气换热器升温后由烟囱引至高空排放。

吸收塔底部的脱硫产物由排液泵抽出,送去脱水或作进一步处理。

3.2喷雾干燥脱硫工艺喷雾干燥脱硫工艺以石灰作为脱硫剂,首先把石灰消化制成消石灰浆。

消石灰浆液经旋转喷雾装置或两相流喷嘴雾化成非常细的液滴,在吸收塔内与待处理与脱硫剂反应生成CaSO3而被去的烟气充分混合。

通过气液传质,烟气中的SO2除,粉末状的脱硫副产物随烟气一起排出由下游的除尘器收集,收集下的固体灰渣一部分排入配浆池循环利用,一部分外排。

净化后的烟气由引风机引至烟囱排放。

3.3炉内喷钙炉后增湿活化脱硫工艺(简称LIFAC)LIFAC脱硫技术是由芬兰的Tempella公司和IVO公司首先开发成功并投入商业应用的,该技术是将石灰石于锅炉的900℃~1250℃部位喷入,脱硫剂在高温下迅速分解产生CaO,同时与烟气中的SO2反应生成CaS03,起到部分固硫作用,在尾部烟道的适当部位(一般在空气预热器与除尘器之间)装设增湿活化反应器,使炉内未反应的CaO和水反应生成Ca(OH)2,进一步吸收SO2,提高脱硫率。

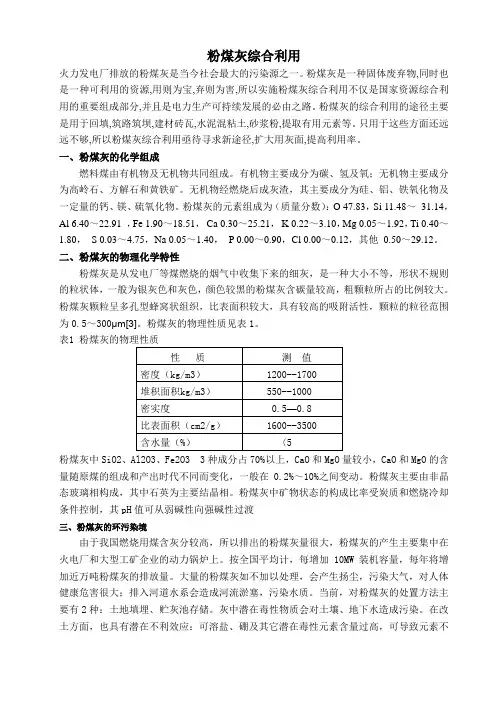

粉煤灰综合利用火力发电厂排放的粉煤灰是当今社会最大的污染源之一。

粉煤灰是一种固体废弃物,同时也是一种可利用的资源,用则为宝,弃则为害,所以实施粉煤灰综合利用不仅是国家资源综合利用的重要组成部分,并且是电力生产可持续发展的必由之路。

粉煤灰的综合利用的途径主要是用于回填,筑路筑坝,建材砖瓦,水泥混粘土,砂浆粉,提取有用元素等。

只用于这些方面还远远不够,所以粉煤灰综合利用亟待寻求新途径,扩大用灰面,提高利用率。

一、粉煤灰的化学组成燃料煤由有机物及无机物共同组成。

有机物主要成分为碳、氢及氧;无机物主要成分为高岭石、方解石和黄铁矿。

无机物经燃烧后成灰渣,其主要成分为硅、铝、铁氧化物及一定量的钙、镁、硫氧化物。

粉煤灰的元素组成为(质量分数):O 47.83,Si 11.48~31.14,Al 6.40~22.91 ,Fe 1.90~18.51,Ca 0.30~25.21,K 0.22~3.10,Mg 0.05~1.92,Ti 0.40~1.80,S 0.03~4.75,Na 0.05~1.40,P 0.00~0.90,Cl 0.00~0.12,其他0.50~29.12。

二、粉煤灰的物理化学特性粉煤灰是从发电厂等煤燃烧的烟气中收集下来的细灰,是一种大小不等,形状不规则的粒状体,一般为银灰色和灰色,颜色较黑的粉煤灰含碳量较高,粗颗粒所占的比例较大。

粉煤灰颗粒呈多孔型蜂窝状组织,比表面积较大,具有较高的吸附活性,颗粒的粒径范围为0.5~300μm[3]。

粉煤灰的物理性质见表1。

表1粉煤灰中SiO2、Al2O3、Fe2O3 3种成分占70%以上,CaO和MgO量较小,CaO和MgO的含量随原煤的组成和产出时代不同而变化,一般在0.2%~10%之间变动。

粉煤灰主要由非晶态玻璃相构成,其中石英为主要结晶相。

粉煤灰中矿物状态的构成比率受炭质和燃烧冷却条件控制,其pH值可从弱碱性向强碱性过渡三、粉煤灰的环污染境由于我国燃烧用煤含灰分较高,所以排出的粉煤灰量很大,粉煤灰的产生主要集中在火电厂和大型工矿企业的动力锅炉上。

粉煤灰是混凝土重要的原材料,可以改善混凝土拌合物工作性,也可以提高混凝土后期强度。

但粉煤灰的质量对混凝土质量有重要影响,如何通过检测保证混凝土质量是混凝土生产中关注的焦点。

如何提高粉煤灰检测的准确性,是试验人员进行检测的基本技能。

一、粉煤灰技术指标检测时应注意(一)细度检测的准确性如何才能提高粉煤灰检测的准确性呢?(1)在对粉煤灰进行细度检测前要先放置在105~110℃环境下烘干至恒重,然后冷却至室温备用。

(2)使用的称量天平精确度不超过0.01g。

再次,使用筛分粉煤灰后要对45μm的方孔筛进行校正,其修正系数为0.8~1.2,如果超出修正系数范围,则要对试验筛进行更换,同时做好清洗。

(3)经常对喷嘴上口和筛网之间的距离进行检查,确认其处在2~8mm的范围内,如果距离过小,将使筛网严重磨损,而距离过大会使压力降低。

(4)筛分粉煤灰时,要将负压值维持在4~6MPa范围内,同时筛座要能灵活转动,并轻敲击筛盖,防止筛盖吸附大量样品,筛析完成后,对筛余物进行观察,当有黏筛现象发生时,要用毛刷进行处理,然后继续筛析1~3min,到筛分完全为止。

(5)在日常管理中对负压筛实际密封情况进行定期检查,并做好收尘布袋的清理,避免因堵塞而造成压力下降。

(二)粉煤灰安定性检测的准确性粉煤灰的安定性试验要依据规范进行检测。

在安定性试验前首先要确定标准稠度用水量,才能进行安定性试验。

安定性试验可以采用试饼法或者雷氏夹法。

雷氏夹法:(1)一份试样要有两个成型的试件,一个雷氏夹要有两块玻璃板,与净浆相接触的玻璃表面都要涂抹均匀一层油脂。

(2)在装浆的过程中,一手扶住雷氏夹,一手用直边刀进行插捣,抹平后加盖玻璃板,用湿气养护箱持续养护24h。

(3)依次取下玻璃板和试件,对雷氏夹指针尖端间的距离进行量测,表示为A,结果精确至0.5mm。

(4)将试件放到沸煮箱中的架上,指针向上,25~35min内加热至沸腾,并确保煮沸时水位始终没过试件,中途不允许加水,煮沸3h。

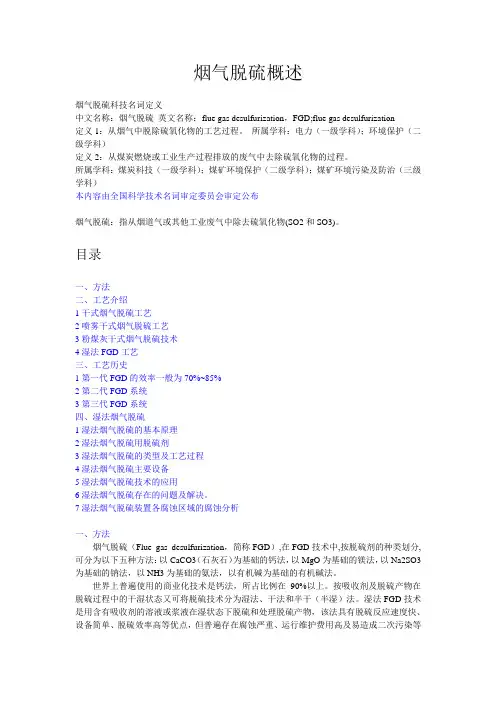

烟气脱硫概述烟气脱硫科技名词定义中文名称:烟气脱硫英文名称:flue gas desulfurization,FGD;flue gas desulfurization定义1:从烟气中脱除硫氧化物的工艺过程。

所属学科:电力(一级学科);环境保护(二级学科)定义2:从煤炭燃烧或工业生产过程排放的废气中去除硫氧化物的过程。

所属学科:煤炭科技(一级学科);煤矿环境保护(二级学科);煤矿环境污染及防治(三级学科)本内容由全国科学技术名词审定委员会审定公布烟气脱硫:指从烟道气或其他工业废气中除去硫氧化物(SO2和SO3)。

目录一、方法二、工艺介绍1干式烟气脱硫工艺2喷雾干式烟气脱硫工艺3粉煤灰干式烟气脱硫技术4湿法FGD工艺三、工艺历史1第一代FGD的效率一般为70%~85%2第二代FGD系统3第三代FGD系统四、湿法烟气脱硫1湿法烟气脱硫的基本原理2湿法烟气脱硫用脱硫剂3湿法烟气脱硫的类型及工艺过程4湿法烟气脱硫主要设备5湿法烟气脱硫技术的应用6湿法烟气脱硫存在的问题及解决。

7湿法烟气脱硫装置各腐蚀区域的腐蚀分析一、方法烟气脱硫(Flue gas desulfurization,简称FGD),在FGD技术中,按脱硫剂的种类划分,可分为以下五种方法:以CaCO3(石灰石)为基础的钙法,以MgO为基础的镁法,以Na2SO3为基础的钠法,以NH3为基础的氨法,以有机碱为基础的有机碱法。

世界上普遍使用的商业化技术是钙法,所占比例在90%以上。

按吸收剂及脱硫产物在脱硫过程中的干湿状态又可将脱硫技术分为湿法、干法和半干(半湿)法。

湿法FGD技术是用含有吸收剂的溶液或浆液在湿状态下脱硫和处理脱硫产物,该法具有脱硫反应速度快、设备简单、脱硫效率高等优点,但普遍存在腐蚀严重、运行维护费用高及易造成二次污染等问题。

干法FGD技术的脱硫吸收和产物处理均在干状态下进行,该法具有无污水废酸排出、设备腐蚀程度较轻,烟气在净化过程中无明显降温、净化后烟温高、利于烟囱排气扩散、二次污染少等优点,但存在脱硫效率低,反应速度较慢、设备庞大等问题。

火电脱硫工艺一、燃烧前脱硫燃烧前脱硫通常采用物理或化学方法去除原煤中的硫分,以降低燃煤烟气中二氧化硫的排放。

常用的燃烧前脱硫技术包括:1. 洗煤技术:通过物理方法去除原煤中的部分硫分和杂质,常用的洗煤方法有重介质洗煤、浮选洗煤等。

2. 煤的脱硫技术:采用化学方法将原煤中的硫分转化为可分离的形态,常用的脱硫技术有氧化还原脱硫、化学链脱硫等。

二、燃烧中脱硫燃烧中脱硫即在燃烧过程中向炉内添加脱硫剂,以降低二氧化硫的排放。

常用的燃烧中脱硫技术包括:1. 循环流化床燃烧技术:通过向炉内添加石灰石等脱硫剂,利用循环流化床的特殊燃烧方式,使燃料和脱硫剂在炉内充分混合燃烧,提高脱硫效率。

2. 炉内喷钙技术:通过向炉内喷洒石灰石等钙基脱硫剂,利用高温燃烧产生的硫酸钙等物质,将二氧化硫转化为硫酸钙等物质,从而达到脱硫目的。

三、燃烧后脱硫燃烧后脱硫即对燃煤烟气进行脱硫处理,以进一步降低二氧化硫的排放。

常用的燃烧后脱硫技术包括:1. 湿法脱硫技术:利用碱性溶液(如石灰石、氧化镁等)吸收烟气中的二氧化硫,生成硫酸盐或亚硫酸盐,再将吸收液进行氧化、结晶、脱水等处理,最终得到硫磺或硫酸等产品。

常用的湿法脱硫技术有石灰石-石膏法、氧化镁法等。

2. 干法脱硫技术:利用干态的吸附剂(如活性炭、分子筛等)吸附烟气中的二氧化硫,达到脱硫目的。

常用的干法脱硫技术有活性炭吸附法、分子筛吸附法等。

3. 电子束照射法:利用高能电子束照射烟气,使二氧化硫和氮氧化物转化为硫酸和硝酸,再与氨反应生成硫酸铵和硝酸铵,从而达到脱硫脱硝的目的。

4. 脉冲电晕法:利用高压脉冲电源产生高能电子,激活烟气中的氧气和水分子,产生强氧化性自由基,将二氧化硫和氮氧化物转化为硫酸和硝酸,再与添加的氨反应生成硫酸铵和硝酸铵。

四、烟气处理对烟气进行除尘、脱硝、脱汞等处理,以降低烟气中有害物质的排放。

常用的烟气处理技术包括:1. 除尘技术:通过物理或化学方法去除烟气中的粉尘颗粒物,常用的除尘技术有机械除尘、静电除尘、袋式除尘等。

利用电厂粉煤灰、炉底渣及脱硫石膏粉磨水泥工业化技术研究严伯刚;杨美珍;吴韬;金磊;冯晓野;范璐【摘要】利用燃煤电厂粉煤灰、炉底渣及脱硫石膏等废渣为原料,采用辊压机+分级打散机+开路高细磨的粉磨流程生产P·C32.5和P· F32.5水泥;水泥配合比中电厂废渣掺量达45%,其中粉煤灰、炉底渣掺量按质量百分比达到国家标准规定的上限;水泥单位产品可比综合电耗低于国家标准的先进值.【期刊名称】《江西科学》【年(卷),期】2014(032)006【总页数】5页(P781-784,805)【关键词】粉煤灰;炉底渣;脱硫石膏;水泥;工业化【作者】严伯刚;杨美珍;吴韬;金磊;冯晓野;范璐【作者单位】江西省科学院,330096,南昌;江西省计算技术研究所,330002,南昌;东莞深圳清华大学研究院创新中心先进复合材料研发中心,523000,广东,东莞;东莞深圳清华大学研究院创新中心先进复合材料研发中心,523000,广东,东莞;东莞深圳清华大学研究院创新中心先进复合材料研发中心,523000,广东,东莞;东莞深圳清华大学研究院创新中心先进复合材料研发中心,523000,广东,东莞【正文语种】中文【中图分类】TQ172.715燃煤电厂排放的粉煤灰、炉底渣及脱硫石膏是典型的固体废弃物,2004年中国粉煤灰的排放量约为2亿t[1],2009年增至3.75亿t,这相当于中国城市生活垃圾总量的2倍多,其体积可达到4.24亿m3[2]。

某电厂2×650 MW燃煤发电机组年燃烧煤炭近600万t,年产生粉煤灰100多万t,产生炉底渣近60万t,脱硫石膏24万t,合计固体废弃物约184万t,如不进行处理利用,既浪费土地,又污染空气和环境,危害人们健康。

水泥是最主要的建筑结构材料,我国水泥产量位居世界第1。

因此,在我国开发和应用粉煤灰水泥具有重大的社会意义,在水泥生产中大量利用粉煤灰是今后发展的方向[3]。

毒噩二7_{…彭l::朔lO,0‘i0100l潮∞麓■氟■图3.1粉煤灰的粒度分布图Figue3.1Thegranularityanalysisofcoalash3.4粉煤灰粒度测试实验参数Table3.4Experimentparametersofcoalashforgranularityanalysis从对粉煤灰粒度的百分含量分析和粒度分布分析可以看出,粉煤灰的粒度大多在550pro左右。

而脱硫剂的载体只能在粒径较小的~部分中选取,因此,有必要对各个粒度的粉煤灰进行粒度分析。

以下一系列图表是对小于90pro、90一I12pro、112-154pro、154-224p,m、224—280Ⅳn各个粒径粉煤灰的粒度分析。

由于粒径大于280p.m的粉煤灰的太原理工大学硕士研究生学位论文粒度从外形观察上就不均匀,因此排除了选择该粒径粉煤灰作脱硫剂载体的可能,所以没有对该粒径粉煤灰迸行粒度分析。

3.3.2.2筛分后粉煤灰样的粒度分析图3.2—3.6分别表示小于90岬,90.112p,m,112-154岬,154—224p,m和224—280p,m粉煤灰的粒度分析。

表3.6.3.15分别表示各粒径分布范围内粉煤灰的测定参数和测定结果。

{}!0。

阑‘f。

/’||.蠹们Ofl嘲01001咖郐■-’It]3.2<90Inn粉埭灰的粗度分布图Figure3.2Granularityanalysisof<90wncoalash表3.6<90um粉黻的柱度测试实验参数Table3.6Experimentparametersof<90pmcoalashforgranularity..a....n.a1..y..—si—s太原理工大学硕士研究生学位论文表3.7小于90pm粉煤灰粒度分析结果Table3.7Resultofgranularityanalysisfor<901imcoalashD10D50D3D97DavS/V实验结果表明,<90阱l的粉煤灰的平均粒度值在实际粒度范围内,这说明粒度较小的粉煤灰的形状比较规则,接近圆球形,形成的曲线比较平滑。

脱硫的工艺流程脱硫是一种常见的工艺,用于去除燃煤烟气中的二氧化硫(SO2),减少对大气环境的污染。

下面是一种常见的脱硫工艺流程:1. 烟气收集:首先,将含有SO2的烟气通过烟囱或管道收集起来,集中输送到脱硫设备。

2. 粉煤灰喷射:当烟气进入脱硫设备后,通过喷射粉煤灰(或其他吸附剂)的方式,使粉煤灰与烟气中的SO2发生反应。

粉煤灰中的氧化钙(CaO)能够吸收大部分的SO2。

3. 湿法脱硫:接下来,烟气进入湿法脱硫设备。

在湿法脱硫过程中,一种常用的方法是喷射水石灰浆,通过水和石灰的反应来吸收SO2。

氧化钙(CaO)和水(H2O)反应生成氢氧化钙(Ca(OH)2),氢氧化钙与SO2反应生成硫酸钙(CaSO3·1/2H2O)。

硫酸钙可以通过过滤、沉淀和干燥等步骤得到干燥的石膏,进一步处理和利用。

4. 石灰石循环:湿法脱硫过程中,用于吸收SO2的石灰(CaO)会转化为氢氧化钙(Ca(OH)2)和硫酸钙(CaSO3·1/2H2O)。

然后,将生成的氢氧化钙经过再生处理后转化回石灰,可以循环使用,提高脱硫工艺的经济性和可持续性。

5. 脱硫废水处理:在湿法脱硫过程中,会产生脱硫废水,其中含有石膏悬浮物和溶解的硫酸钙。

因此,必须对废水进行处理,以避免对环境造成污染。

一种处理方法是采用石膏水合物沉淀法,将废水中的石膏沉淀下来,得到澄清的废水后进行进一步的处理或回收利用。

6. 烟气处理后排放:经过脱硫处理后的烟气含有较少的SO2,达到国家标准后可以进行排放。

常见的处理方法是通过喷淋塔等设备进行气体冷却、除尘和脱水,使烟道中的颗粒物和水分得到去除,确保排放物符合环境排放要求。

综上所述,脱硫工艺流程主要包括烟气收集、粉煤灰喷射、湿法脱硫、石灰石循环、脱硫废水处理和烟气处理后排放,通过这些步骤,可以有效地去除燃煤烟气中的SO2,减少对环境的污染。

这种脱硫工艺流程在实际工业应用中广泛采用,并不断进行优化和改进,以提高脱硫效率和降低成本。

脱硫的方法及其比较随着工业的发展,二氧化硫造成大气污染及其危害,已日益成为人们关注的环境问题。

因此,控制燃煤锅炉排放的二氧化硫,对于控制大气污染,改善生态环境有着举足轻重的意义。

下面就脱硫的方法及其比较作一简要的介绍。

按与燃烧的结合点区分,脱硫方法有:a.燃烧前脱硫—~煤脱硫; b燃烧中脱硫——炉内脱硫; C.燃烧后脱硫———-烟气脱硫。

按脱硫后有无付产品回收区分有抛弃法和回收法。

一、煤脱硫浮选法工业应用,主要有:强磁分选、细菌处理、苛性碱浸提等方法只用于脱除无机硫;微波辐射、溶剂浸提、热分解、酸碱处理、氧化还原处理、亲核置换宰方法能同时脱除有机硫和无机硫,其中强磁分选与微波辐射较受重视。

1.机械分选法(MF)利用煤质与灰中无机硫比重不同,用浮选法浮选,用水作浮选剂。

2强磁分选法(HMS)利用强磁场将煤中顺磁性的无机硫与反磁性的煤质分离。

3微波辐射法(MCD)用电磁波照射经水或碱或三氯化铁盐类处理过的50~100℃煤粉,能使煤粉中的Fe一S和C—S等化学键发生共振而裂解,形成的游离硫可与氢、氧反应生成硫化氢、二氧化硫低分子等气体,从煤中逸出,将逸出的气体收集处理,可以得到硫磺付产品。

二、炉内脱硫1、石灰石注入炉内分段燃烧(LIMB)为了抑制二氧化氮,后来发展为喷钙,采用合适的受热面布置,可使炉内温度控制在 850~950℃,因而抑制了二氧化氮。

当 Ca/S比为2时,同时获得50%左右的脱硫效率。

用石灰石及消石灰作脱硫剂,Ca/S摩尔比为2时,脱硫效率分别为32和44%。

该法适用干老厂改造。

2.炉内注入石灰石并活化氧化钙法 LIFAC将石灰石于锅炉的1150℃左右区段注入,碳酸钙迅速分解成氧化钙,同时起到一些固硫作用。

在尾部烟道适当部位(一般在空气预热器与除尘器之问)设置增湿活化反应器,使未反应的氧化钙水合成氢氧化钙,进一步脱硫,总脱硫率70%。

采用压力消化石灰代替石灰石,可以进~步提高脱硫剂的利用率和脱硫效率; Ca/S— l、5时,脱硫率达80%。

660MW火力发电厂石灰/石灰石—石膏法脱硫技术分析引言近年来,环保成了当今社会最热门的话题,身边的空气受到污染就会通过呼吸系统进入人的身体,使人的呼吸系统以及整体的健康状况受到影响。

因此,在环境治理方面,相关的学者和专家投入了大量精力在大气污染的防治工作中。

1 石灰石-石膏法脱硫的工作原理采用石灰石或石灰作为脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液,当石灰为吸收剂时,石灰粉经消化处理后加水制成吸收剂浆液。

在吸收塔内,吸收浆液与烟气混合,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应被脱除,最终反应产物为石膏。

在脱硫过程中,主要起作用的是石灰石,其与废气中的二氧化硫反应,最终生成亚硫酸氢钙;然后亚硫酸钙和亚硫酸氢钙与氧气反应最终生成石膏(CaSO4·2H2O)。

当完成脱硫和氧化过程后,吸收塔会将石膏浆液排出,排出的浆液再经过浓缩、脱水,从而达到含水量小于10%的标准,再送运至储存库,而具体的处理手段因每个火电厂的实际情况而不同,经过脱硫处理的烟气仍然不能直接排放,还要经过除雾器进行除雾,通过火电厂的烟囱排出。

2 脱硫石膏技术中出现的问题2.1石膏浆液质量石膏质量直接取决于石膏浆液质量。

石膏浆液质量的首要指标为石膏纯度,主要由石膏浆液中硫酸盐含量决定。

石灰石利用率反映了石灰石与二氧化硫反应生成硫酸盐的效率,衡量指标为石膏浆液中碳酸盐含量。

脱硫系统运行时,应控制碳酸盐含量低于3%,保证脱硫系统安全运行。

2.2 石灰石化学成分石灰石化学成分影响脱硫石膏品质。

天然石灰石一般都含有少量的硅、铝、镁、铁等杂质,湿法脱硫工艺在设计时,除要求石灰石品质满足表1所示指标外,还要求石灰石中SiO2含量不高于4%,铁铝氧化物含量不高于1.5%。

2.3 粒径石灰石颗粒大小和表面积既影响脱硫性能,又影响脱硫石膏质量。

石灰石粒径过大,不易溶解,在接触反应过程中,需要的pH值低,但低pH值既降低脱硫效率,又影响石膏浆液质量。

脱硫脱硝工艺流程讲解脱硫脱硝是一种常用的减排技术,用于去除烟气中的二氧化硫和氮氧化物。

下面是脱硫脱硝的工艺流程的详细讲解。

脱硫工艺流程:1.粉煤灰脱硫工艺:烟气首先进入脱硫塔,通过喷淋装置将石灰浆喷洒到上方,与二氧化硫发生反应生成石膏。

然后,进一步处理石膏以回收或排放。

2.石膏湿法脱硫工艺:烟气进入脱硫塔,塔内喷洒石膏浆液与二氧化硫发生反应生成石膏。

随后,处理后的石膏可以进一步利用或排放。

3.浆液吸收脱硫工艺:将氨或碱液加入脱硫塔,和烟气中的二氧化硫进行吸收反应,生成亚硫酸盐。

这种工艺比较常用于小型燃煤锅炉。

脱硝工艺流程:1.选择性催化还原(SCR)技术:该技术使用催化剂(通常为钒、钼或钨)将氨气或尿素与烟气中的氮氧化物反应,生成氮和水。

这种工艺在高温下进行,通常需要添加一个反应器来保持适宜的温度。

2.选择性非催化还原(SNCR)技术:此技术通过向烟气喷射氨水或尿素水达到脱硝的目的。

氨水在高温下分解,与烟气中的氮氧化物反应生成氮气和水。

这种工艺适用于温度较低的应用。

3.吸收脱硝技术:通过在脱硫塔中加入吸收剂(如铁氰化钠),使烟气中的氮氧化物与吸收剂反应生成高铁化合物。

这种方法相对较少使用,但有些情况下可以与脱硫同时进行。

1.烟气预处理:包括除尘和预热,以减少对后续装置的影响。

2.脱硫工艺:根据具体工艺选择粉煤灰、石膏湿法或浆液吸收等脱硫方法。

3.脱硫剂回收或排放处理:处理脱硫产生的石膏或其他脱硫副产物。

4.脱硝工艺:根据具体情况选择SCR、SNCR或吸收脱硝进行氮氧化物的处理。

5.脱硝废气处理:处理脱硝产生的氮气、水和其他废气。

需要注意的是,不同的工艺适用于不同的燃烧炉和烟气成分。

选择适合特定应用的脱硫脱硝工艺非常重要,以确保有效减少二氧化硫和氮氧化物排放。

粉煤灰脱硫技术

当前国内实施的烟气脱硫工程中,无论是大型的电厂锅炉还是中小型的燃煤锅炉,大多数是采用湿法烟气脱硫技术,因为这项技术的脱硫率高、工艺也比较成熟可靠。

但对于还处在发展阶段中的中国来说,湿法工艺还存在投资大、运行费用高和存在二次污染隐患等问题,一般企业难以承受。

尤其对于中小型燃煤锅炉,在近几年里所上的一大批简易湿法烟气脱硫设备中,由于用户或商家为了节省投资或应付差使,往往忽视了防腐蚀、烟气再加热、废水和废渣处理等环节,大大影响其使用寿命和实际运行率。

笔者在本文介绍各种利用粉煤灰脱硫技术供大家参考,其目的是想寻求一条新的烟气脱硫途径,希望能引进、开发和研制一些更适合于我国国情、效果好、费用低并为用户乐意接受的实用脱硫技术。

一、粉煤灰理化性质及其脱硫原理

电厂粉煤灰化学成分中大部分是SiO2和少量Al2O3,Fe2o3、CaO、TiO2,钾、钠、镁、硫、磷的氧化物少许,其余是炭粒。

其中碱性氧化物CaO 含量约在10%~20%左右,当灰水在酸性条件下,Ca 2+ 离子的溶出量较高,因此粉煤灰水具有一点的脱硫能力。

目前一些水膜除尘器,由于灰水的重复利用,在除尘的同时也有一定的脱硫作用,脱硫率在15%-20%左右。

另外炭粒在燃烧中由于气体的挥发和化学反应,形成表面多孔、形状复杂的焦状颗粒,比表面积约为0.8~2.4m 2 /g。

其中大部分是玻璃球体,其余是结晶物质和未燃烬颗粒。

成为一种空心颗粒与实心颗粒、多孔颗粒与规则颗粒、有机物质和无机物质相互混合的特殊粉体[1] 。

在干法脱硫技术中,利用了这种特殊结构的良好反应活性,把粉煤灰作为脱硫剂的载体进行烟气脱硫,脱硫率可以高达90%以上。

二、利用灰渣水脱硫试验[2]

由萧山热电厂提供的灰渣,燃煤的灰化学成分为:SiO244%-59%、CaO24%、Al2O314%-17%、Fe2O39%-17%、MgO1%-2%、Na2O2%,用灰渣配制浓度为1%、4%和8%的浆液,测试它们对SO2气体的吸收率,试验结果如表1 所示。

表1

利用锅炉灰渣水脱硫的反应机理复杂,其脱硫能力的高低取决于气体、液体的扩散速度以及碱性物质浸出速度和浸出量的多少。

PH 值在7.0~3.5 时,脱硫率由90%缓慢下降到70%左右;PH 值在3.5~2.5 时,脱硫率稳定在70%左右;PH低于2.5后,脱硫率急剧下降。

当灰渣浓度高出一定值后,脱硫率反而会降低,因为PH越高Ca2+ 离子越难溶出。

经工业性试验证明,利用锅炉灰渣水脱硫,可以节约20%-60% 的吸收剂用量。

三、粉煤灰脱硫剂的研究试验

在近几年来,国内外都在开展利用粉煤灰制高效脱硫剂的研究[3][4][5] 。

它们的共同之处都是利用粉煤灰或灰渣作为一种载体,加入熟石灰和粘结剂后造粒成型制成的。

试验证明,用粉煤灰制成的脱硫剂的脱硫效率要高于纯的石灰脱硫剂,这是因为气-固

反应中吸收剂比表面积的大小是反应速率的主要决定因素的结果。

在适当的灰/石灰比和反应温度时,脱硫率可达到90%以上。

试验也证明,电厂的飞灰是各种灰渣中最好的脱硫剂载体,即使在100-165℃时,仍然有很高的脱硫率。

四、利用电厂粉煤灰脱除烟气SO2的示范工程

日本北海道电力公司在1986 年开始研究和开发的,先后经过实验室阶段、1000 和50000m3N/h 烟气量的小试和中试,直到建立12.5 万kw机组的示范工程,历经5 年时间正式投入了商业运转,至今已正常运转整十年。

该技术已转让给美国等5个国家。

(一)工艺过程

经除尘后的锅炉烟气在脱硫器中与颗粒状粉煤灰脱硫剂反应,烟气中SO2被脱除后进入烟囱排放。

脱硫产物沉积在粉煤灰脱硫剂中一起从脱硫器排出,其中一部分掺入到飞灰中作粉煤灰脱硫剂的原料,其余则成为副产品出售。

其工艺过程如图示:

脱硫反应器分预反应器和主反应器两个部分,粒状脱硫剂自上而下依次流动穿过主反应器和预反应器,烟气与脱硫剂在反应器内交错流动接触。

(二)工艺特点

脱硫率≥90%(烟气温度100-300℃);除尘率≥85%;石灰利用率≥80%

属于固-气反应,脱硫产物被固定在粉煤灰中,一方面改善了粉煤灰的物理性能,提高了粉煤灰的利用的价值;另一方面作为造粒的粘接剂而得到充分利用。

干式工艺过程,不产生废水,也不引起烟气温度的下降,因此不需要烟气再加热过程。

脱硫器类型:颗粒流动床,系统压力降约100mm水柱。

(三)用于脱硫的粉煤灰最终产品的商业用途

这种粉煤灰除了通常做建筑材料外,在日本还作以下用途:

冰箱除臭剂和鞋子除臭/干燥剂,以及猫、狗等宠物用除臭/干燥剂,在日本市场上的商业名称叫“经济砂” ,它的除臭能力相当于或大大高于市场同类产品,如与活性炭比较,

则是后者的两倍以上。

用作江河湖泊清淤泥用的凝结剂,无论是采用就地覆盖还是异地处理的办法,它都能起到类似水泥的作用。

五、利用粉煤灰脱硫的优点和应注意的问题

(一)利用粉煤灰脱硫的优点

脱硫效率高,石灰利用率也高。

不产生废水、废渣和二次污染,尤其适用于干旱缺水地区。

由于是干式工艺,加上脱硫产物是沉积在粉煤灰中随时被带出,因此腐蚀和结垢问题要减轻了很多。

粉煤灰经加工被用于脱硫后,其理化性能得到了改善,具有较高的商业利用价值。

(二)推广应用粉煤灰脱硫应注意的问题

这项技术虽然免除了庞大的废水处理设施,但也要增加一系列粉煤灰加工设备,如混合、成型、养护、干燥、除尘等工序,再加上这一整套设备的运转,其投资和运行费用是不会很低的,因此需要一定的经济实力。

如果采用其他工艺,简化粉煤灰造粒成型工序[6],投资和运行费用会适当降低的。

这项技术要真正得到应用,其关键是粉煤灰的最终产物要有销路,而原料粉煤灰的质量则是关键之最了。

因此,效率较高的大、中型电厂锅炉才能满足这一要求。

粉煤灰有了销路,其销售收入再加上减免排污费、粉煤灰输送和管理费的大幅度减少等一系列经济效益,才有可能抵消部分甚至全部的运行费用,则一系列的优点就能得到体现。

这项技术的关键设备是颗粒流动床脱硫器,美国西屋电器公司(现合并到西门子公司)近期研制成功一种颗粒移动床设备,它是利用粉煤灰进行高温除尘,也可以具有脱硫的功能,但由于系统阻力太大,实际应用于烟气脱硫还难易实现。

如果使用循环流化床设备,脱硫效率可以保证,但动力消耗要大大增加,还要增加一套除尘设备。

目前日本研制的颗粒流动床脱硫器,系统阻力比较小,反应效率也比较高,商业应用已有10年之久,比较适用。

国内也有人提出其他类型的设想和试验[7] 。

[参考资料]

[1]许绿薇电厂粉煤灰理化性质的测定及利用途径环境科学研究2000,3,P51

[2]杭州环境保护研究所旋流冲击烟气脱硫除尘技术研究课题鉴定材料1997

[3]熊云威钙质煤渣脱硫剂与烟气脱硫的实验研究重庆环境科学2000,3,P29

[4]吴潁海活性飞灰烟气脱硫试验研究厦门洁净煤技术国际研讨会论文集1997,P457

[5] K.Yamada Preparation of Highly Active Absorbents for SO2 RemovaThe Fif th International Symposium 0f ETERNET-APR 1998,P111

[6] 马果骏一体化除尘脱硫技术极其对电除尘器的影响电力环境保护1999,2,P27

[7] 季学李煤渣床层烟气脱硫除尘试验污染防治技术1998,1,P17。