SOP-QCXXX 热灌注瓶线生产过程品质控制

- 格式:doc

- 大小:8.73 KB

- 文档页数:8

修订记录1.0目的正确处理开机检查不合格情况。

2.0范围生产线开机品控检查表上不合格情况的处理。

3.0职责品控领班、生产领班、品控员按本文件执行。

4.0定义无5.0程序5.1矿物质水、纯净水5.1.1PCS缸的O3含量仅作参考值测量,其结果不作为开机必须条件。

5.1.2若灌注第一瓶产品O3含量<0.85ppm,立即取样重新测试,仍<0.85ppm,则停机检查原因,并隔离已灌注的产品,同时通知上级主管及有关生产、工程人员。

5.1.3开机检查表上除上述“PCS缸的O3含量”外其余项目均应合格方可开机生产。

5.2开机/重开机,若灌注第一瓶产品的Brix高于/低于标准:灌注操作工回收或排掉灌注机中料液,再灌注一瓶产品检测,如果仍高于/低于标准,重复前面操作,直至合格才允许开机。

5.3若COOLER 冷却水余氯含量超出标准(1-3ppm):5.3.1 若略高于3ppm,请示上级主管,视情况排去部份COOLER中的水,补充含氯量低的冷却水。

5.3.2 若低于1ppm,要求生产操作工补充含氯量高的冷却水,直至合格方可开机。

5.4开机/重开机检查洗瓶水不合格5.4.1 洗瓶水余氯浓度超标,必须经调整合格后方可开机.5.4.2 洗瓶水压力低于标准下限,以及低压不报警,必须经调整合格。

5.5开机/重开机热水冲瓶口效果不合格.5.5.1 若冲瓶热水温度<85℃,继续加热至合格,且温度稳定。

5.5.2 若瓶口冲洗水的位置不合格,则需调整喷口的位置。

5.5.3 冲瓶口热水压力低于标准下限,以及低压不报警,必须经调整合格。

5.6开机检查表上所有项目均应合格方可开机生产.5.7如遇其它异常情况,现场人员及时通知上级主管处理。

6.0参考文献6.1本文件支持纲要文件《生产过程品质控制纲要》(R-QA-008)6.2相关SOP文件:瓶线生产过程品质控制(SOP-QA-LIN-003)罐线生产过程品质控制(SOP-QA-LIN-004)7.0附件/记录7.1附件:无7.2记录:矿物质水、纯净水开机检查记录表(FM-QA-273)瓶装热灌注产品开机检查表(FM-QA-274)咖啡产品开机检查表(FM-QA-275)果汁、雀巢冰爽茶罐产品开机检查表(FM-QA-282)柠檬香茶开机检查表(FM-QA-277)岚谷绿茶开机检查表(FM-QA-283)罐装乌龙茶/茉莉罐装茶类开机检查表(FM-QA-278)椰子汁开机检查表(FM-QA-279)。

XX公司质量控制文件利乐生产线质量控制手册机密等级 秘密 检讨周期 2年 管 理 员 存档日期分发号生效日期XX质量控制文件文件名称:利乐生产线质量控制手册页 次:共 15页 第 1页版 本:A 文件编号:LL-SOP0300900制 定 人: 审 核 人: 批 准 人:起草日期: 年 月 日 审核日期: 年 月 日批准日期: 年 月 日生效日期: 年 月 日1.目的规范利乐生产线无菌灌装作业,确保利乐无菌灌装产品符合质量要求,并使其设备得以良好运行和维护。

2.范围适用于XX有限公司利乐生产线。

3.职责本规范由利乐车间执行,品控部负责监督。

4.流程4.1卫生要求4.1.1人员卫生要求4.1.1.1健康要求a)车间内的所有工作人员必须每年接受XX卫生防疫部门的健康检查,取得其签发的健康证后,方可参加或继续工作。

b)凡感染或接触过传染性疾病的人员不得参加工作,如:痢疾、伤寒、病毒性肝炎及消化道传染病(有腹泻、呕吐症状的病症)、活动性肺结核、化脓性或渗出性皮肤病等。

c) 生产人员勤理发、勤洗澡、勤剪指甲、勤换洗衣物。

4.1.1.2着装要求a)所有进入工作区的人员应穿着全套整洁的工作服,包括制服和工作帽及工作靴或工作鞋。

b)制服应能达到覆盖全身的目的,为了避免污染,不能裸露胳膊。

c)制服上不能有其它装饰物或工卡,如胸针等,工作服里面穿自己的衣服,但这些衣物不能带有领带、饰针等可能卷入或落入产品机器设备和产品中的物件。

d)车间内的工作人员保证需要每班更换或在工作期间及时更换已被污染的工作服。

e)干净的工作服要保存在清洁卫生的地方,并与使用过的工作服分开存放。

f)工作服不应穿出工作区,必要时更换自己的衣服出工作区。

g)在工作区的工作人员使用的工作帽应将头发全部覆盖。

h)每一个进入生产区和原料包材贮存区的人(包括参观人员)应穿着制定服装及工作靴或工作鞋,并在入口的消毒池内进工作鞋消毒后和手清洗消毒后方可进入这些区域。

浅谈热处理厂生产过程中质量控制方法篇一:理论研究方向的热处理厂生产过程质量控制方法一、介绍热处理厂是实施热处理工艺的专业生产加工企业,对于精确控制产品品质具有重要作用。

本文主要探讨了热处理厂生产过程中的质量控制方法,包括常见的质量控制工具和技术手段。

二、质量控制的方法和工具1. PDCA循环PDCA循环是一种经典的质量管理方法,包括计划、执行、检查和改进四个阶段。

热处理厂可以根据产品特点和工艺流程,制定合理的质量控制计划,执行并检查执行效果,不断改进工艺和控制方法。

2. 6Sigma方法6Sigma方法是一种基于数据驱动的质量改进方法,通过收集和分析大量的生产数据,识别和消除生产过程中的变异源,从而使产品质量稳定在一个较好的水平。

热处理厂可以利用6Sigma方法,找出引起产品质量问题的主要因素,提高质量管理水平。

3. 统计质量控制方法统计质量控制方法利用统计学原理和方法,控制和监测生产过程中的关键参数,实时监控产品质量。

热处理厂可以通过统计质量控制方法,实时监测温度、时间、气氛等关键参数,及时调整和修正工艺参数。

三、质量控制的技术手段1. 人工检验人工检验是一种传统的质量控制手段,通过人工操作和观察,对产品进行外观、尺寸等方面的检测。

热处理厂可以通过排班和培训,提高员工的检验水平,确保产品质量。

2. 自动检测仪器自动检测仪器是一种利用先进的传感器和技术手段,对产品进行自动检测和测量的手段。

热处理厂可以引入自动检测仪器,提高检测效率和准确度,减少人为误差。

3. 数据分析技术数据分析技术可以通过对生产数据的处理和分析,识别出生产过程中的异常和问题,及时调整和改进生产工艺。

热处理厂可以利用数据分析技术,实现实时监控和预测,提高产品质量和生产效率。

四、附件本文涉及的附件包括质量控制记录表、工艺参数调整记录表、人工检验记录表等。

五、法律名词及注释1. PDCA循环:Plan-Do-Check-Act,即计划、执行、检查、改进循环,是一种质量管理方法。

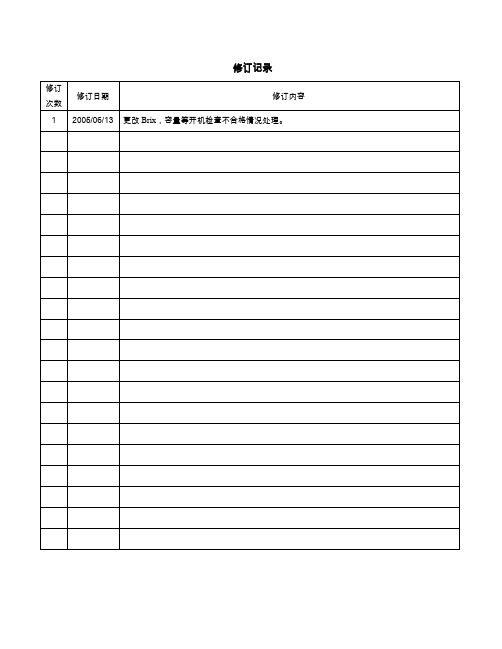

Confidential密级:仅供内部使用Document Ref. Code文件代码:SOP-QA-BL-005Version Number版本号第1.1版Page 1of 4Prepared by/编制者:Reviewed by/审阅者:Authorized by/批准者:____________________ ______________________ ______________________ Date/日期:Date/日期:Date/日期:Confidential密级:仅供内部使用Document Ref. Code文件代码:SOP-QA-BL-005Version Number版本号第1.1版Page 2of 4修订记录修订次数修订日期修订内容1 2005/06/13职责更改:a)、由生产领班负责对检测结果进行审核改为QC工程师\QC主任负责对检测结果进行审核b)、检验工程师对文件的有效性负责改为QA经理对文件的有效性负责。

Confidential密级:仅供内部使用Document Ref. Code文件代码:SOP-QA-BL-005Version Number版本号第1.1版Page 3of 41.0目的确保吹瓶线所生产的热灌装瓶的耐热性及热收缩率符合标准要求,从而确保空瓶满足热灌注要求。

2.0范围连线吹瓶线抽样的PET空瓶。

3.0职责3.1吹瓶线品控员负责从生产线上取样和检测;3.2品控领班/主任负责对检测结果进行确认;3.3品控部经理对检测结果的有效性负责。

4.0定义体积收缩率:指灌注88℃热水后满口容量的偏差百分比。

尺寸收缩率:指灌注88℃热水后高度和直径的偏差百分。

5.0程序5.1耐热性测试5.1.1生产技术员每台吹瓶机在开机/每4小时要进行一次耐热外观测试。

5.1.2每次抽样检查时从每个吹瓶模腔至少各抽取一个瓶。

5.1.3生产不稳定时要加大抽样检查频率。

5.1.4取一组样瓶,灌88℃热水至注点位置(离瓶口25mm),封盖,水平倒置30秒,正置120秒,用自来水冷却至室温,观察瓶子是否站立稳定,瓶身有无收缩、鼓起或扁瓶变形。

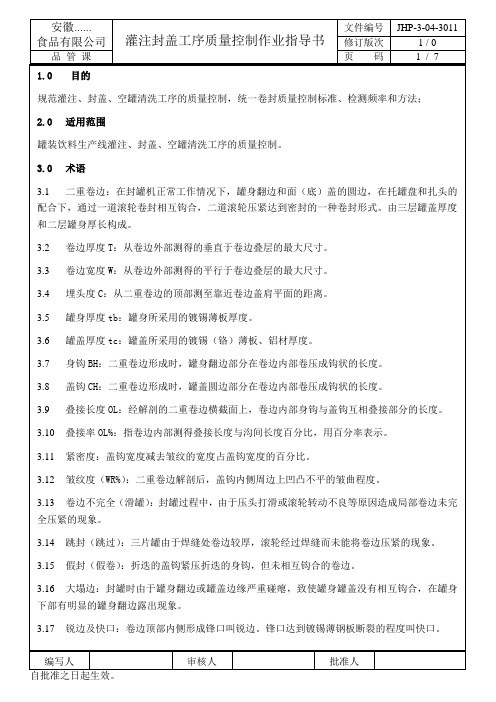

日期:2022-05-25页数: Page 1 of 11标题:灌注、封口工序质量控制作业指导书文件修改记录版本 修订次数修订日期 修 订 内 容0 0 2022-02-010 1 2022-10-31增加5.0工作流程图、6.1总要求、修订6.3过程质量控制要求A 2 2022-05-25修订6.3质量控制要求序号7里面的Brix控制标准分发号 : ______(仅合用于控制文件)(仅盖有红色印章的文件才有效)日期:2022-05-25页数: Page 2 of 11标题:灌注、封口工序质量控制作业指导书1.0目的规定灌注工序、封盖工序对产品质量的检测频率、方法和控制标准。

2.0合用范围两片罐在线卸垛、卸盖、灌注、封口工序质量监控。

3.0术语3.1首检:即首件检验,是在生产开始、更换设备、维修设备、生产中断或者更换操作人员等情况下准备批量生产前进行的首件确认,首件必须合格才干批量生产;3.2二重卷边:罐身与罐盖、底的组合,罐身翻边和盖(底)的圆边,通过卷封相互钩合紧压达到密封的一种卷封形式;3.3卷边厚度T:指从卷边外部测得的垂直于卷边叠层的最大尺寸;3.4卷边宽度W:指从卷边外部测得的平行于卷边叠层的最大尺寸;3.5埋头度C:指从二重卷边的顶部测至挨近卷边盖肩平面的距离;3.6罐身厚度tb:指罐身所采用的镀锡薄板厚度;3.7罐盖厚度tc:指罐盖所采用的镀锡(铬)薄板、铝材厚度;3.8身钩BH:指二重卷边形成时,罐身翻边部份在卷边内部卷压成钩状的长度;3.9盖钩CH:指二重卷边形成时,罐盖圆边部份在卷边内部卷压成钩状的长度;3.10叠接长度OL:指经解剖的二重卷边横截面上,测得的卷边内部身钩与盖钩互相叠接部份的长度;3.11叠接率OL%:指卷边内部测得叠接长度与钩间距之比,用百分率表示;3.12密切度(TR%):盖钩宽度减去皱纹的宽度占盖钩宽度的百分比;3.13皱纹度(WR%):二重卷边解剖后,盖钩内侧周边上凹凸不平的皱曲程度;日期:2022-05-25页数: Page 3 of 11标题:灌注、封口工序质量控制作业指导书3.14卷边不彻底(滑罐):封罐过程中,由于压头打滑或者滚轮转动不良等原因造成局部卷边未彻底压紧的现象;3.15跳封(跳过):由于焊缝处卷边较厚,滚轮经过焊缝而未能将卷边压紧的现象;3.16假封(假卷):折迭的盖钩紧压折迭的身钩,但未相互钩合的卷边;3.17大塌边:封罐时由于罐身翻边或者罐盖边缘严重碰瘪,导致罐身罐盖没有相互钩合,在罐身下部有明显的罐身翻边露浮现象;3.18锐边及快口:封罐时卷边顶部内侧形成锋口叫锐边。

无菌灌注系统工艺流程及控制点在医药领域中,无菌灌注系统被广泛应用于药品的生产过程中,以确保药品的质量和安全性。

本文将介绍无菌灌注系统的工艺流程及其中的关键控制点。

一、无菌灌注系统工艺流程无菌灌注系统工艺流程通常包括以下几个主要步骤:预处理、灌注、密封和包装。

下面将对每个步骤进行详细介绍。

1. 预处理:在灌注过程之前,必须对无菌灌注系统进行预处理,以确保系统内的杂质和微生物得到有效控制。

预处理包括洗涤、消毒和灭菌等步骤。

洗涤过程可以去除系统内的物理杂质,消毒和灭菌过程则可以杀灭潜在的微生物污染源。

2. 灌注:灌注是将药品从原料容器中转移至最终容器的过程。

在灌注过程中,严格遵守无菌操作规程和标准操作程序非常重要。

操作人员必须穿戴无菌防护服,并使用规定的工具和设备,以减少可能的污染源。

此外,灌注过程中还需要确保灌注速度的控制,以防止气泡的形成和药品的污染。

3. 密封:灌注完成后,必须对容器进行密封,以防止灌注药品的污染和水分的蒸发。

在密封过程中,要选择适当的密封方式,如热封或机械封口。

密封过程中要确保密封的质量和稳定性,以保证药品的长期保存和无菌性。

4. 包装:最后一步是将无菌灌注的药品进行包装,以保护其不受外界环境的污染和损害。

包装材料通常包括玻璃瓶、塑料瓶或软袋等。

在包装过程中,要选择适当的包装材料和方法,以确保药品的质量和无菌性。

二、无菌灌注系统的关键控制点在无菌灌注系统的工艺流程中,存在一些关键控制点,对于保证药品的质量和无菌性至关重要。

以下是一些常见的关键控制点:1. 环境控制:无菌灌注过程中必须保持洁净无菌的生产环境。

操作人员应该遵循严格的无菌操作规程,并使用无菌防护服和设备,以减少环境中的微生物污染。

2. 原料控制:无菌灌注药品的原料必须符合规定的质量标准,并经过严格的检验和筛选。

只有优质的原料才能保证最终产品的质量和无菌性。

3. 灌注速度控制:灌注速度的控制对于避免气泡的形成和药品的污染非常重要。

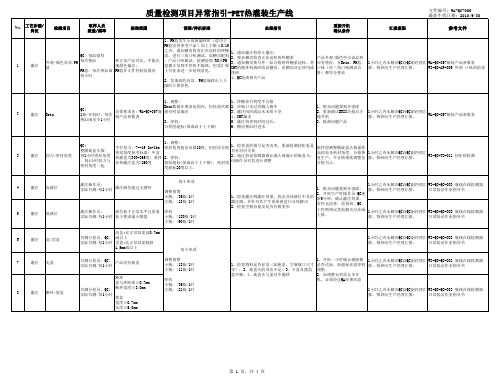

热灌注瓶线生产过程品质控制Prepared by/编制者:Reviewed by/审阅者:Authorized by/批准者: ________________________________________ ____________________ Date/日期: Date/日期: Date/日期:修订记录修订修订日期修订内容次数2010/081. 目的确保各控制点受控,生产出的产品合格。

2.范围热灌注瓶线生产过程的品质控制。

3. 职责3.1品控员负责对生产过程中各品控点的品质控制及各项目的检测,异常情况的处理; 3.2QC工程师/主管负责对品质检查结果的审核; 3.3 QA经理对文件有效性负责。

4. 定义 UHT: Ultra High Temperature(超高温) 5. 程序 5.1 生产前按“果汁、茶产品CIP作业指导书(WI-QA-XXX)”进行生产前CIP. 5.2 开机前操作员按照WI-QC-XXX 热灌注线COP操作作业指导书的要求进行COP,QC现场监控其实施过程,QC确认。

5.3开机前的检查进料前QC、操作员、生产领班按照DGP2开机检查表(FM-QC-025)的要求进行相关项目的检查确认合格后才能进料。

5.3.1 检测确认一、二次冲瓶用的氯水浓度5.3.2 开机前确认冷瓶机一级冷却用的热水温度及时间参数(冷瓶机速度或频率) 5.3.3 测最后一级冷却水余氯浓度,其浓度符合要求。

否则加入适量氯水或增加自来水调至符合要求。

每天检测Cooler水pH值和总硬度。

5.3.4 进料前用高/歪盖等样品验证检测器,在生产中出现异常时需作调整,并经QC验证后才可以继续生产,开机前确认记录在XXX CheckMat验证及剔除品分析记录表。

生产过程中监控灌注岗位剔除记录看板情况,高/歪盖、低液位等超过万分之5应在QC的异常记录中有体现,每4小时验证检测器及对操作员统计的剔除数进行分析,并签名。

5.3.5 进料前用热水灌注,取灌注机整圈数瓶样品检查,确认无异物,并对旋盖效果进行确认(检查密封角度在正常范围之内),将检查结果记录在:XXX线开机检查表(FM-QC-025)。

5.3.6 开机前需要生产相关岗位人员、电气人员、生产领班、QC共同检查喷码的正确性,并在打码开机检查看板上记录签名。

5.3.7 检查UHT流量(控制回流量在5-10%范围内,最大值15%)、保温管接管方式。

(参阅WA-QC-XXX XXX线UHT参数表)。

5.3.8 进料后,取样品用密度仪检测白利度,该白利度应符合WA-QC-XXX瓶装产品参数表中规定。

开机前需要检测产品的口味、外观、气味PH记录在热灌注瓶线品控日报表FM-QC-026。

5.3.9 使用温度计检测灌注温度符合要求。

5.3.10 将以上相关检测内容的检测结果记录于“XXX线开机检查表(FM-QC-025)”。

5.3.11 XXX线开机检查表(FM-QC-025)由QC、操作员、生产领班检查并签字确认后才可正常开机。

5.3.12 开机检查不合格情况参阅5.8 异常情况处理。

处理异常时应充分利用好三人小组(领班、工程、QC),进行现场决策。

具体要求见“WI-QC-XXX 生产现场质量纠偏作业指导书” 5.3.13 如为果肉产品,还需观察果肉含量外观是否正常。

如果肉含量不足时瓶内料液较澄清,这时要对其进行滤网检测,确认不合格应将灌注机及UHT内的料液回流到糖房,重新进料,以确保果肉含量正常。

开机时各抽5瓶,每瓶样品均作20目和100目果肉含量测试。

详情参阅文件“果肉含量检测WI-QC-XXX”。

5.4 生产过程5.4.1 按“留样及检测程序SOP-QA-XXX”的规定留取开机和结束样品给QA,生产过程中的样品由目测人员来留。

5.5 开机后,正常速度取连续1组旋盖头数量的样品做瓶口残留检测。

(酸性产品用“pH试纸测试”,中性产品或弱酸性产品用“菲林试剂法”,方法以及判断标准参阅WI-QC-XXX 瓶口残留测试作业指导书)。

尽可能在开机后30分钟内测出残留结果,如发现残留必须立即要求停止灌注,查明原因调整好,待QC 确认合格后才允许开机,问题产品必须隔离。

5.5.1 生产过程的检查项目具体见:WA-QC-XXX 检测项目异常指引及以下表格中的内容。

FM-QC-XX热灌注品控日报表、FM-QC-XX扭矩检测记录、FM-QC-XX瓶口残留检测记录、FM-QC-XX净重检测记录、FM-QC-XXX产品果肉含量测试记录、FM-QC-XX UHT监控记录、5.5.2 QC根据生产岗位上的质量看板的要求进行检查,监督操作员完成质量监控工作,同时监控产品质量。

灌注岗位由设备技术员和工程师每4小时按看板要求进行检查(QC也负责对该看板执行情况负责,当操作员和技术员没有按要求执行时需要提出要求执行),QC每2小时对套标、目测、包装岗位质量看板要求进行检查,每班对码垛岗位质量看板要求进行检查。

每天对操作员的清洁完成情况进行评分,在岗位清洁看板上签名评分。

5.5.3 生产中停机超过30分钟,必须把杀菌机及灌注机等部分料液按《WI-PD-XXX终糖浆的回收及品质控制》要求进行糖浆回收,并经过口味测试合格后才能开机,记录在产品口味测试记录表FM-QA-0945.5.4 生产结束时,按常规取样数量,测试产品的:白利度、PH值、口味/气味/外观、果肉含量。

5.5.5 CIP后检查滤网,如果有杂物或破损,必须通知生产人员查明原因并解决。

5.5.6 设备(灌注机、旋盖机)进行大修后必须要进行容量、扭矩SPC评估,评估后CpK≥1才允许生产(WI-QA-XXX 设备维护(大修)评估作业指导书)。

5.6 生产过程中,如果需要维修与饮料直接接触的阀门、管道等,必须先取得QC的认可才能实施,维修后须取得QC确认才能开机。

5.7 品控标准:参见WA-QC-XXX瓶装产品参数表 5.8 异常情况的处理品控项目异常情况原因处理措施微生物控1.净室内星轮、 1.不允许在灌注产品的过程中进入制灌注机、旋盖机净室维修,确保设备上无产品,运行不正常否则对该部分产品作报废处理 2.人、工具需消毒,戴上口罩; 3.维修后要对接触的设备用热水、150-200ppm的氯水或100~200ppm的OA150冲洗,再用75%的酒精消毒。

2.净室内星轮卡1.设备调整不到位; 1.进入净室前人、工具消毒,戴口瓶2.空瓶尺寸不合格。

罩2.灌注机前的空瓶需重新洗瓶;3.灌注机上,旋盖前的产品报废处理4.维修后的消毒同上。

3.生产中紧急停将灌注机上、旋盖机前的产品做机超过5分钟报废处理(当自动剔除装置无或(灌注温度≧无效时)。

86℃);或超过1分钟(灌注温度83-85℃)。

关于产品外观、口味、颜色及一、二次包装外观等异常情况的处理可参阅文件:WI-QC-XXX 外观口味的检查或现场质量控制记录看板。

出现异常时可参见“WA-QC-XXX Brix异常处理应急预案其它异常处理可参照文件:WA-QC-XXX 检测项目异常指引5.9周期性验证5.9.1 每周QC使用微粒检测仪(WI-QC-XXX)对入洗瓶星轮、入灌注机前及入旋盖机前检测微粒数。

记录于“FM-QC-XXX XX线净室尘埃微粒计数测量报告”。

5.9.2 每月验证冲瓶口水冲洗位置、冲洗压力、冲洗压力报警装置和洗瓶机的冲洗压力、冲洗压力报警装置;每季度用移动式测温仪器及数显温度计验证盖杀菌合格,并得出其对比数据.记录在FM-QC--XXX XX线定期验证记录。

5.9.3 每季度验证一次UHT低温报警功能,确认报警系统正常,否则需查明原因。

验证结果记录在FM-QC-XXX UHT定期验证记录上。

5.9.4 每季度用移动式测温仪器对冷瓶机第一段温度及时间验证一次,得出相关数据符合要求。

5.9.5 当生产领班通知对灌注机、旋盖机等进行大修后,需要进行相关SPC分析。

按《WI-QA-XXX 设备维护(大修)评估作业指导书》要求,对相关设备进行验证。

5.9.6 瓶口残留测试:每季度进行300瓶PH试纸残留测试或120瓶菲林法挑战测试。

实验方法以及判断标准参见“瓶口残留测试作业指导书WI-QC-XXX” 6. 参考文献6.1本文件支持纲要:过程监控纲要(R-PI-XXX) 6.2相关文件:果汁、茶产品CIP工作指导书(WI-QA-XXX) 留样及检测程序(SOP-QA-XXX)WA-QC-XXX XXX线UHT参数表WA-QC-XXX各线产品PH参考值6.3本文件参考并引用以下文件:热充填生产和质量控制手册(Ⅰ)--适用于酸性饮料产品PH<4.5之制造热充填生产和质量控制手册(Ⅱ)--适用于中性饮料PH﹥4.5之制造XXX果汁混合规程XXX茶-柠檬味混合规程XXX茶-绿茶柠檬味混合规程XXX茶-柠檬味茶饮料混合规程 XXX橙混合规程 PET线充填和封盖工艺评估程序和要求(瓶口饮料残留检验及实施要求)6.4本文件由以下WI文件支持冲瓶口水的检测WI-QC-XXX 生产现场质量纠偏作业指导书WI-QC-XXX DMA4500密度仪的使用及白利度的检测WI-QC-XXX 微粒检测仪—FLUKE Particle Counter 983操作WI-QC-XXX 罐、瓶及箱体的打码检查指导书WI-QC-XXX 外观、口味的检查WI-QC-XXX 总(余)氯浓度的检测WI-QC-XXX 果肉含量检测WI-QC-XXX 净容量检测WI-QC-XXXpH检测WI-QC-XXX 扭矩的检测WI-QC-XXX PAT的检测WI-QC-XXX 总硬度测定WI-PE-XXX 设备维护(大修)评估作业指导书WI-QA-XXX码垛作业指导书WI-PD-XXX 瓶口残留测试作业指导书WI-QC-XXX 7. 附件/记录7.1附件:1、生产过程调整要求7.2记录:XXX线开机检查表(FM-QC-025)热灌瓶线品控日报表(FM-QC-026)XXX线净室尘埃微粒计数测量报告(FM-QC-042) 扭矩检测及线上检测器验证记录(FM-QC-028) 瓶口残留测试记录(FM-QC-030) 净容量检测记录(FM-QC-033) 产品果肉含量测试记录(FM-QC-034) UHT监控记录(FM-QC-036) QC异常情况记录(FM-QC-037) 产品净容量SPC(FM-QC-068)瓶装产品扭矩SPC(FM-QC-067)DGP2定期验证记录 FM-QC-070 DGP2定期验证记录FM-QC-071 附件1:生产过程调整要求。