滚动式主生产计划确认(流程)

- 格式:xls

- 大小:61.00 KB

- 文档页数:4

公司SOP(销售与运营计划)流程1、目的SOP是Sales& Operations Planning销售与运营计划的缩写,它是公司市场、生产、财务等不同职能部门对企业在下一期间(一般建议一月),就如何在总量层面达到供需平衡而建立的沟通与整合的机制,SOP将对主要产品大类的销售计划、运营计划以及库存进行高层权衡。

SOP的输入是战略计划和业务计划,供应和需求;输出的是一个可行的发货计划,经过进一步的细化后,最终才是生产和供应的执行。

2、范围本流程适用公司国内销售部、国际贸易部所销售的本公司自主生产的半成品、成品的产、销及物流计划等。

3、定义略4、职责4.1国内销售部,国际贸易部:4.1.1负责制定客户管理等级评定办法并进行等级评定;4.1.2销售内勤在汇总整理各渠道需求的基础上按照公司规定的计划滚动方式(M+3)定期提交销售预测数据。

4.1.3定期对销售预测达成率分析并制定改进措施。

4.1.4公司市场需求管理的唯一接口,负责代理商产品需求管理以及客户需求的引导。

4.1.5定期在每月末发起并组织相关部门参加SOP会议。

4.2生产管理中心:4.2.1根据销售指令(客户订单和销售预测)制定主生产计划和物料需求计划并督导、追踪计划的执行情况;4.2.2负责分析计划达成率并制定改善措施。

4.2.3确定主生产计划的滚动周期、主生产计划的滚动时间跨度、主计划锁定周期以及各阶段的计划精确度4.2.4负责因订单变更对主计划锁定周期内的生产做出调整,以适应市场变化需求。

4.2.5负责根据主生产计划和ERP系统各产品BOM确定对应的物料采购计划并监督采购部门执行。

4.2.6负责分析库存结构,组织相关部门对呆滞和冗余物料开会评审并制定处置方案。

4.2.7负责根据销售计划和预测向制造部提出下一个计划周期的产能需求。

4.3采购和仓储:4.3.1采购部定期汇总物料需求计划,根据生产管理中心的物料库存信息下达物料采购计划,评估该计划实际执行状况并予以及时反馈,制定并实施改进措施。

[编辑本段]滚动计划法的含义滚动计划法是按照“近细远粗”的原则制定一定时期内的计划,然后按照计划的执行情况和环境变化,调整和修订未来的计划,并逐期向后移动,把短期计划和中期计划结合起来的一种计划方法。

滚动计划(也称滑动计划)是一种动态编制计划的方法。

它不象静态分析那样,等一项计划全部执行完了之后再重新编制下一时期的计划,而是在每次编制或调整计划时,均将计划按时间顺序向前推进一个计划期,即向前滚动一次,按照制订的项目计划进行施工,对保证项目的顺利完成具有十分重要的意义。

但是由于各种原因,在项目进行过程中经常出现偏离计划的情况,因此要跟踪计划的执行过程,以发现存在的问题。

另外,跟踪计划还可以监督过程执行的费用支出情况,跟踪计划的结果通常还可以作为向承包商部分支付的依据。

然而,计划却经常执行得很差,甚至会被完全抛弃。

其编制方法是:在已编制出的计划的基础上,每经过一段固定的时期(例如一年或一个季度,这段固定的时期被称为滚动期)便根据变化了的环境条件和计划的实际执行情况,从确保实现计划目标出发对原计划进行调整。

每次调整时,保持原计划期限不变,而将计划期顺序向前推进一个滚动期。

[编辑本段]滚动计划法的制定流程滚动计划法根据一定时期计划的执行情况,考虑企业内外环境条件的变化,调整和修订出来的计划,并相应地将计划期顺延一个时期,把近期计划和长期计划结合起来的一种编制计划的方法。

在计划编制过程中,尤其是编制长期计划时,为了能准确地预测影响计划执行的各种因素,可以采取近细远粗的办法,近期计划订得较细、较具体,远期计划订得较粗、较概略。

在一个计划期终了时,根据上期计划执行的结果和产生条件,市场需求的变化,对原订计划进行必要的调整和修订,并将计划期顺序向前推进一期,如此不断滚动、不断延伸。

例如,某企业在2000年底制定了2001—2005年的五年计划,如采用滚动计划法,到2001年底,根据当年计划完成的实际情况和客观条件的变化,对原订的五年计划进行必要的调整,在此基础上再编制2002-2006年的五年计划。

简述滚动计划法的实施步骤什么是滚动计划法滚动计划法是一种生产计划制定方法,旨在通过合理的生产计划安排,根据市场需求的变化,实现生产流程的灵活调整和生产效率的最大化。

滚动计划法能够帮助企业在竞争激烈的市场环境中快速适应变化,并提高生产能力的利用率。

实施滚动计划法的步骤步骤一:制定短期计划•定义计划周期:确定计划的周期,通常可以选择每周、每月或每季度作为计划的周期。

•收集市场需求信息:了解市场需求的变化,包括销售量、市场趋势、客户反馈等。

•进行产能评估:评估企业的生产能力和资源情况,包括设备、人员、原材料等方面。

•制定产能计划:根据市场需求和产能评估结果,制定符合生产能力的短期产能计划。

•确定生产调整策略:根据市场需求的变化和企业生产能力的实际情况,确定生产调整策略,包括增加生产能力、调整生产线、延长工作时间等。

步骤二:执行短期计划•按计划安排生产:根据制定的短期计划,安排生产任务并分配资源,确保生产计划的顺利执行。

•跟踪生产进度:定期跟踪生产进度,及时发现并解决生产中出现的问题,确保生产计划的准时完成。

步骤三:评估短期计划的执行情况•收集生产数据:收集生产过程中的数据,包括生产量、产能利用率、生产效率等。

•分析生产数据:对收集到的生产数据进行分析,评估短期计划的执行情况和生产效果。

•确定改进措施:根据对生产数据的分析和评估结果,确定改进生产措施,提高短期计划的执行效率。

步骤四:制定中长期计划•收集市场需求预测信息:通过市场调研和客户反馈,收集市场需求的长期预测信息。

•评估产能扩充方案:根据市场需求的预测和企业的生产能力,评估产能扩充方案,确定中长期计划的目标。

•制定中长期计划:根据市场需求预测和产能扩充方案,制定中长期计划,包括生产能力的扩充、设备的更新、技术的升级等。

步骤五:持续改进和优化•定期评估计划执行情况:定期评估计划的执行情况,对计划的效果进行衡量和分析。

•持续改进计划:基于评估结果,持续改进和优化滚动计划法的制定和执行过程,提高计划的灵活性和效率。

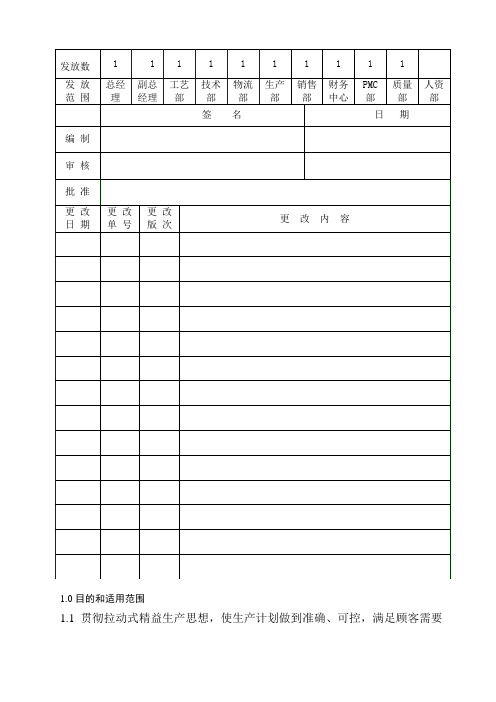

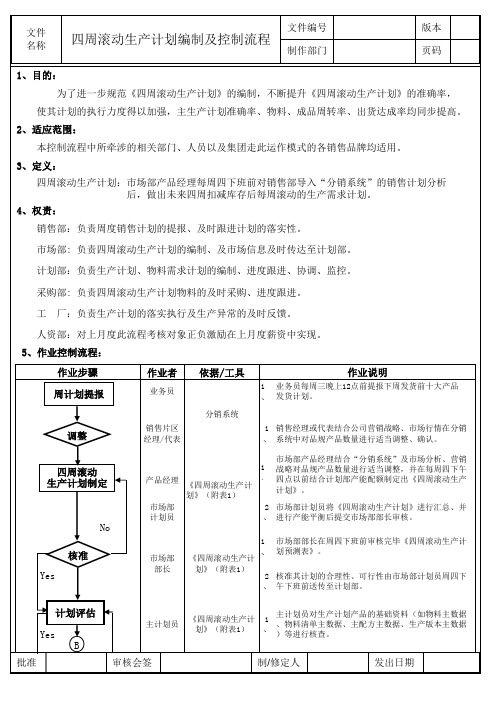

1.0目的和适用范围1.1贯彻拉动式精益生产思想,使生产计划做到准确、可控,满足顾客需要的同时提高我们的市场应变力。

1.2适用范围适用本公司生产计划的制订2.0程序2.1计划制订步骤2.1.1销售部应根据已接到的订单和对市场流通情况的预测,在N-1月的25日,制定N月、N+1月、N+2月市场需求,填写《预销售滚动计划》,经主管总经理审核后送PMC。

PMC根据销售部的《预销售滚动计划》,于N-1月28日制定N月、N+1月、N+2月的《主生产计划》,然后报主管总经理审核批准。

2.1.2分管生产、物流、技术、物流的总经理于N-1月30日组织销售部、PMC、生产部、物流部、工艺部等召开《主生产计划》评审讨论会,对主生产计划进行评审并确定,各部门负责人签字并由分管总经理签字批准生效,并于次日下发各相关部门执行。

2.1.3 PMC按评审后的《主生产计划》,根据生产能力及订单交货进度时间分解成《周装配计划》,《周机加计划》下发生产车间,车间应根据零件库存情况(货店)、向物流部提交原材料《物料需求申购单》、PMC同时下达外协制件物料需求计划,物流实时反馈《外协生产零件进度计划》,同时,依《生产日进度表》监控计划的完成情况。

2.2遵循原则2.2.1 N月的需求计划应尽量做到准确,N+1月、N+2月的预销售计划作为参考,其数量及需求机型可在一定范围内变化调整。

原则上N月的计划不应有太大变化,销售部对于N-1月25日后接到的订单应与对方协商,可考虑延至N+1月。

如不能延后,应通知公司组织相关部门评审,根据其市场的重要程度及紧急程度来采取措施,可考虑分期分批方式予以供货,同日PMC以《临时增补计划》通知生产部安排生产。

为保证公司供货信誉,对于N+1月、N+2月的需求计划其变动范围尽可能在±20%,2.2.2原则上N月的生产计划必须无条件完成。

N+1月、N+2月的生产计划在变化范围内应确保完成,对超出范围的计划,如存在能力问题,应分别于N月及N+1月提早解决。

滚动式生产计划原理英文回答:Rolling production planning is a continuous planning process used in manufacturing systems to optimize production schedules and resource allocation over a defined period, typically ranging from two to four weeks. It involves regularly updating the production plan based on real-time data and feedback from the shop floor, allowing for greater flexibility and responsiveness to changing market demands and production constraints.The core principle of rolling production planning is to divide the planning horizon into smaller, overlapping intervals, known as "buckets" or "periods". The size of these intervals is determined by the lead time and complexity of the production process. Production planningis performed within each bucket based on the current production status, inventory levels, demand forecasts, and resource availability.In a typical rolling production planning process, the following steps are involved:1. Establish the planning horizon: Define the time frame for the production plan, usually ranging from two to four weeks. The planning horizon should be long enough to ensure sufficient time for production scheduling, material procurement, and other necessary activities.2. Divide the horizon into buckets: Partition the planning horizon into smaller, overlapping time intervals. The number of buckets depends on the lead time and complexity of the production process.3. Forecast demand: Estimate the demand for each product within each bucket based on historical data, market trends, and customer orders.4. Determine production capacity: Assess the available production capacity for each resource, considering factors such as machine availability, labor shifts, and maintenanceschedules.5. Create the master production schedule (MPS): Generate the production schedule for each product within each bucket, taking into account demand forecasts, production capacity, and inventory levels. The MPSspecifies the quantity of each product to be produced and the scheduled production dates.6. Freeze the MPS: Once the MPS is created, it is "frozen" for a certain period, typically a week or two. This allows for stability in the production schedule and prevents frequent changes that can disrupt the production process.7. Monitor and adjust: As the planning horizon progresses, actual production data and feedback from the shop floor are collected. The production plan is continuously monitored and adjusted based on this real-time information to ensure alignment with actual demand and production capabilities.Rolling production planning offers several benefits, including:Improved responsiveness: The continuous nature of rolling production planning allows for quick adjustments to the production schedule in response to changing demand and production constraints.Reduced lead times: By regularly updating the production plan based on current conditions, rolling production planning reduces lead times and improves the overall efficiency of the production process.Optimized resource allocation: The rolling production plan provides visibility into resource availability and ensures that resources are allocated effectively to meet production targets.Enhanced inventory management: Rolling production planning helps minimize inventory levels by aligning production schedules with actual demand, reducing the risk of overproduction or stockouts.Increased productivity: The improved coordination and optimization of production processes lead to increased productivity and cost savings.Overall, rolling production planning is an effective approach to production planning that enhances flexibility, responsiveness, and efficiency in manufacturing systems. It is particularly beneficial in dynamic and unpredictable production environments where frequent changes and adjustments are necessary.中文回答:滚动式生产计划是一种在制造系统中使用的连续性计划流程,用于优化一定时段内(通常为 2 到 4 周)的生产计划和资源分配。

生产日计划流程说

明:

1.车间主管根据每周滚

动计划于10点前排定T+3日作

业计划。

1.1:根据T+3日计划分析评估设备、人员、物料按规定时间要求全部到位。

1.2:日计划如有转款

需求,主管须于3天前做好转

款节点控制表,按转款节点控

制表检查转款资源的齐备情况。

2.班组长于当日下班前

按日滚动计划排定每两小时作

业计划。

3.班组长每两小时根据

实际产出填写进度表。

4.异常处理措施。

4.1:异常发生超10分

钟班组长必须及时上报主管,

超20分钟必须上报给生产厂长。

生产日计划流程

物料分析

周计划确认根据周计划制定出日计划

转款确认

确认转款节点控制表

是

人员设备负荷分析

否组长小时进度表确认

有无异常确认按异常处理流程处理

有结束无。

滚动计划运作管理规定文件编号:版本号:A/01 目的:贯彻拉动式精益生产思想,使生产计划做到准确、可控,满足顾客需要的同时提高我们的市场应变力。

2 范围:适用于销售需求确认过程、合同订单评审过程、生产计划管理、物料准备过程等过程的管理。

3 职责:3.1销售部每月25日前组织相关部门进行《合同评审》后,下达月度《销售需求计划》;3。

2生产部每月30日前根据接收到的《销售需求计划》,编制次月《生产计划》和《物料需求计划表》,交采购部实施采购物料;3。

3 采购部按照生产部提供的《物料需要计划表》实施物料采购,跟踪物料回厂,并及时申验;3.4 质检部及时对采购回厂的物料实施检验、入库。

4 工作程序4.1 每月21日,销售部组织各相关部门进行《合同评审》,对生产、技术等要求做出明确规定;在每月25日前编制出次月的《销售需求计划》,下达给生产部;4。

2 生产部在收到销售部下达的《销售需要计划》,编制《生产计划》,根据产品的材料定额,在每月26日编制《物料需求计划表》下达到采购部;4.3 采购部根据生产部下达的《物料需求计划表》,编制出《采购计划》,审核后,实施采购;滚动计划运作管理规定文件编号:版本号:A/04.4 采购回厂的物料,采购部及时通知质检部检验入库。

4。

5 销售部跟踪生产进度,发货后填写《合同订单执行一览表》。

5 遵循原则5。

1 《月销售需求计划》应尽量做到准确,以现有合同或市场预测作为参考,其数量及需求品种可在一定范围内变化调整,原则上计划不应有太大变化,销售部对于当月计划后接到的订单应与对方协商,可考虑延迟。

如不能延后,应通知公司组织相关部门评审,根据其市场的重要程度及紧急程度来采取措施,可考虑分期分批方式予以供货,同时可采用《临时增补计划》通知生产部安排生产。

5。

2 原则上2月的生产计划必须无条件完成。

6 记录6.1 《合同评审》6。

2 《销售需求计划》6.3 《生产计划》6。

4 《生产物料需求计划表》6。

滚动主生产计划制定流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!滚动主生产计划制定流程是一种动态的生产计划制定方法,它通过定期更新计划来适应市场需求和生产能力的变化。

考核标准(暂定)A级订单:按时交付率100%.B级订单:按时交付率70%.C级订单:按时交付率50%.

此标准适合考核物控部,生产部及在生产活动中涉及到的相关部门和车间

三个月滚动式生产计划确认

评审N+1月15日前基本解决,次

车间的月生产计划,

OEM 、渠道允许变化15%25%

.配套单.华粤单.内,

主生产计划与相关部门确认

16号):(1-2

2. 根据订单的级别编制N+1

3. 根据订单的级别编制N+2

4.每月1号-3号,15号-17

划确认流程。

划评审表的方式来进行)

4. N+1

车间

15

1. 确定次月(可表示为N

2. 落实N+1

3. 落实N+2

4. 确认订单的A.B.C.级别:A.

指定的外销单. C.普通的内销单.

到的相关部门和车间

门确认内容。