SMT实训中的锡膏印刷技术

- 格式:doc

- 大小:25.50 KB

- 文档页数:6

SMT锡膏印刷工艺介绍1. 引言表面贴装技术(Surface Mount Technology,简称SMT)是电子制造中的一种重要工艺。

其中,SMT锡膏印刷工艺是SMT工艺流程中的关键步骤之一。

本文将介绍SMT锡膏印刷工艺的基本原理、流程和注意事项。

2. SMT锡膏印刷工艺原理SMT锡膏印刷工艺是将锡膏通过印刷工具,将其均匀地印刷在印刷板(PCB)上的过程。

SMT锡膏印刷的目的是为了在印刷板上的焊盘上形成一层适当的锡膏厚度,以实现电子元件和印刷板之间的连接。

在SMT锡膏印刷工艺中,主要涉及以下几个要素:2.1 锡膏锡膏是SMT锡膏印刷工艺中必不可少的材料。

锡膏通常由锡粉、助熔剂和粘合剂组成。

锡粉主要提供导电性能,助熔剂则使锡膏在焊接过程中熔化,粘合剂则有助于锡膏粘附在印刷板上。

2.2 刮刀刮刀是SMT锡膏印刷工艺中常用的印刷工具。

刮刀通常由橡胶或塑料制成,用于将锡膏均匀地刮在印刷板上。

2.3 印刷板印刷板是进行SMT锡膏印刷的基础材料。

印刷板上的焊盘是焊接电子元件的关键部分,SMT锡膏印刷需要将锡膏均匀地印刷在焊盘上。

3. SMT锡膏印刷工艺流程SMT锡膏印刷工艺一般包括以下几个步骤:3.1 准备工作在SMT锡膏印刷之前,首先需要准备好所需的工具和材料。

包括锡膏、刮刀、印刷板等。

3.2 调试设备在进行正式的SMT锡膏印刷前,需要对印刷设备进行调试。

调试包括设定刮刀的刮刀压力、速度等参数,以确保锡膏能够正确地刮印在印刷板上。

3.3 涂覆锡膏将准备好的锡膏涂覆在印刷板上。

涂覆时需要注意锡膏的均匀性和厚度的控制,以确保焊盘上的锡膏分布良好。

3.4 刮印锡膏利用刮刀将涂覆在印刷板上的锡膏进行刮印。

刮印时需要保持一定的速度和压力,以使锡膏均匀地贴合在焊盘上。

3.5 检查质量刮印完成后,需要进行质量检查。

主要检查刮印的锡膏的均匀性、厚度和与焊盘的贴合情况。

若发现问题,需要及时进行调整和修正。

3.6 清洗设备SMT锡膏印刷工艺完成后,需要对印刷设备和刮刀进行清洗。

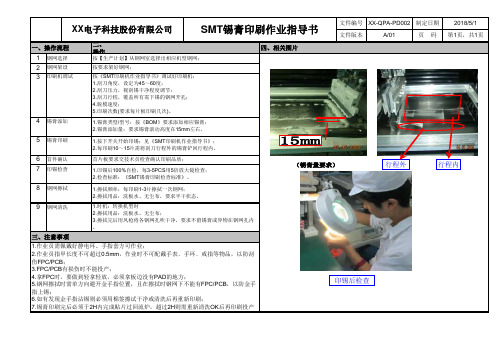

二、操作123456789 1.时机:转换机型时2.擦拭用品:洗板水、无尘布;3.擦拭完后用风枪将各钢网孔吹干净,要求不留锡膏或异物在钢网孔内。

1.作业员需佩戴好静电环、手指套方可作业;2.作业员指甲长度不可超过0.5mm ,作业时不可配戴手表﹑手环﹑戒指等物品,以防刮伤FPC/PCB ;3.FPC/PCB 有损伤时不能投产;4.拿FPC 时,要做到轻拿轻放,必须拿板边没有PAD 的地方;5.钢网擦拭时需单方向避开金手指位置,且在擦拭时钢网下不能有FPC/PCB ,以防金手指上锡;6.如有发现金手指沾锡则必须用棉签擦试干净或清洗后再重新印刷;7.锡膏印刷完后必须于2H 内完成贴片过回流炉,超过2H 则需重新清洗OK 后再印刷投产。

三、注意事项1.锡膏类型/型号:按《BOM 》要求添加相应锡膏;2.锡膏添加量:要求锡膏滚动高度在15mm 左右。

1.印锡后100%自检,每3-5PCS 用5倍放大镜检查;2.检查标准:《SMT 锡膏印刷检查标准》。

1.擦拭频率:每印刷1-3片擦拭一次钢网;2.擦拭用品:洗板水、无尘布,要求半干状态。

1.按下开关开始印锡;见《SMT 印刷机作业指导书》;2.每印刷10~15片需将刮刀行程外的锡膏铲回行程内。

印锡检查钢网擦拭钢网清洗锡膏印刷首件确认首片板要求交技术员检查确认印刷品质;钢网架设按要求架好钢网;印刷机调试锡膏添加按《SMT 印刷机作业指导书》调试好印刷机:1.刮刀角度,设定为45~60度;2.刮刀压力,视刮锡干净程度调节;3.刮刀行程,覆盖所有需下锡的钢网开孔;4.脱模速度;5.印刷次数(要求每片板印刷几次)。

一、操作流程四、相关图片钢网选择按【生产计划】从钢网室选择出相应机型钢网;2018/5/1文件版本A/01页 码第1页,共1页SMT 锡膏印刷作业指导书文件编号XX-QPA-PD002制定日期XX 电子科技股份有限公司行程外行程内印锡后检查。

书山有路勤为径;学海无涯苦作舟

SMT錫膏印刷技术指南(下)

分离印刷

高密度模板印刷

间隙式印刷被用在高密度模板印刷或丝网印刷上。

间隙值设定是指

在待机状态下,刮刀未接触模板/丝网前,模板/丝网到被印刷基板表面的

距离。

这一工艺允许模板或丝网轧过基板并剥离,同时产生一致的锡膏脱

模率。

对于高密度印刷,如果使用接触式印刷,由于黏着力的影响,使得

模板或丝网的分离在边缘和中心会有不同。

模板设计

有些情况下,当一位操作人员想把两个图形放在一个模板上,产生

的问题是,图形间应该相隔多远呢?

通常的对于拖曳片式刮刀印刷来说,图形分开至少要达到3英寸,

如果还允许一点点印刷距离过调,那幺这个距离就应该增大到4英寸

(100mm)。

对于尺寸是29英寸乘以29英寸的模板来说,那幺基板的最大

宽度尺寸要限制在不大于6英寸(150mm)。

当使用MPM公司的Rheometric 挤压式密闭刮刀头来印刷时,图形间的间距就可以缩小到0.75英寸

(19mm),并且板的总宽度将增加到8.9英寸(226mm)。

针对高效的印刷结果,所需最小钢片的尺寸是变化的。

当使用拖曳

专注下一代成长,为了孩子。

SMT锡膏印刷工艺介绍(二)

SMT锡膏印刷是电子制造过程中的一个重要环节,它是将SMT元器件粘贴在PCB板上的关键步骤。

下面是SMT锡膏印刷的工艺介绍:

1. 材料准备

首先需要准备好SMT锡膏、PCB板、印刷模板、印刷机、清洗剂等材料。

2. PCB板处理

将PCB板进行清洗,去除表面的油污和氧化物,以保证SMT锡膏的附

着力。

3. 印刷模板制作

印刷模板是SMT锡膏印刷的关键工具,制作时需要使用光刻技术,将PCB板上的元器件布局转移到模板上。

4. SMT锡膏印刷

将印刷模板放置在印刷机上,再将SMT锡膏涂抹在模板上,印刷机会

将SMT锡膏印刷到PCB板上。

5. 元器件贴装

在SMT锡膏印刷完成后,需要将元器件粘贴到PCB板上,这一步需要

使用自动贴片机进行操作。

6. 烘烤和固化

将贴好元器件的PCB板送入烘烤炉中进行烘烤和固化,以保证SMT锡膏的稳定性和可靠性。

7. 清洗

最后需要使用清洗剂将PCB板进行清洗,去除多余的SMT锡膏和其他污渍,以保证PCB板的外观和质量。

总的来说,SMT锡膏印刷是电子制造过程中不可或缺的一步,它关系到整个电子产品的质量和稳定性。

通过以上几个步骤的操作,可以保证SMT锡膏印刷的质量和效果。

SMT 锡膏印刷技术引言表面贴装技术(Surface Mount Technology,简称SMT)作为电子制造中的一种重要工艺,已经逐渐取代了传统的插件式组装。

在SMT工艺中,SMT锡膏印刷是一个非常关键的步骤,它直接影响到后续焊接的质量和可靠性。

本文将详细介绍SMT锡膏印刷技术的原理、工艺参数和常见问题解决方法。

SMT 锡膏印刷技术原理SMT 锡膏印刷技术是将焊接所需的金属锡膏,通过模板印刷的方式施加在PCB(Printed Circuit Board)的焊盘上。

主要包括膏料的选择、印刷工艺的确定、印刷设备的选择和模板设计等环节。

1. 锡膏的选择选择适合的 SMT 锡膏对于印刷质量至关重要。

常见的SMT锡膏有无铅锡膏和有铅锡膏两种。

无铅锡膏因其环保性能得到广泛应用,而有铅锡膏因其焊接性能较好,在某些特殊应用场景中仍然有一定的市场份额。

2. 印刷工艺的确定印刷工艺参数对于保证印刷质量和减少缺陷非常重要。

工艺参数包括刮刀压力、刮刀速度、刮刀角度、膏料厚度和PCB的表面平整度等。

在确定印刷参数时,需要充分考虑锡膏的流变学性质、模板孔洞的尺寸和刮刀的材质等因素。

3. 印刷设备的选择印刷设备的选择应根据生产规模和产品要求进行。

常见的印刷设备有半自动印刷机和全自动印刷机。

在大批量生产的场景中,全自动印刷机可以提高生产效率和一致性。

4. 模板设计模板设计直接关系到锡膏印刷的质量和可靠性。

模板的孔洞尺寸、形状和位置需要根据组装要求进行设计。

此外,模板的材质和表面涂层也会对印刷质量产生影响。

SMT 锡膏印刷技术常见问题及解决方法1. 锡膏残留锡膏印刷过程中,如果锡膏没有完全填充焊盘,可能会导致残留现象。

这会影响后续的焊接质量和可靠性。

解决方法包括增加刮刀压力、调整刮刀角度、选择适当的膏料厚度和改进模板设计等。

2. 锡膏泛油锡膏印刷后,可能会出现锡膏泛油的现象。

这会导致焊盘的短路和电气性能问题。

解决方法包括减小膏料厚度、调整刮刀速度和选择适当的锡膏粘度等。

SMT锡膏印刷作业指导书SMT锡膏印刷作业指导书一、引言1.1 作用和目的本文档旨在为SMT锡膏印刷作业提供具体指导,确保印刷过程的准确性和高效性。

1.2 适用范围本指导书适用于SMT(表面贴装技术)锡膏印刷过程。

二、术语和定义2.1 SMT表面贴装技术,一种电子元件的组装技术,将元件表面与印刷板表面焊接在一起。

2.2 锡膏一种粘性物质,包含导电材料,用于连接电子元件和印刷板。

2.3 印刷板印刷电路板,上面有电子元件的安装位置。

三、准备工作3.1 设备准备3.2 材料准备准备好印刷板、电子元件、清洁剂等。

3.3 环境准备确保工作环境干燥、无尘、温度适宜。

四、锡膏印刷操作步骤4.1 准备印刷板a) 检查印刷板表面是否平整和清洁。

b) 将印刷板固定在印刷机上。

4.2 准备锡膏a) 检查锡膏的保质期和状态。

b) 将锡膏放在印刷机的锡膏供料器中。

4.4 调整印刷机参数a) 设置印刷机的印刷速度和压力。

b) 校准印刷机的刮刀角度。

4.5 进行锡膏印刷a) 启动印刷机,并观察印刷过程是否正常。

b) 检查印刷质量,确保锡膏均匀、无漏刮、无断线等问题。

五、事后处理5.1 清洗印刷板使用合适的清洁剂清洗印刷板,去除多余的锡膏和其他杂质。

5.2 检查印刷成果检查印刷板上的锡膏印刷质量,确保满足要求。

5.3 储存和分类将印刷好的印刷板妥善储存,按照需要分类。

6、附件本文档附带以下附件:a) SMT锡膏印刷机操作手册c) 清洗剂使用说明书7、法律名词及注释无。

SMT印刷技术-如何做好锡膏的印刷(1)如何作好焊膏的印刷摘要:焊膏印刷是 SMT 生产中的关键工序,影响 PCB 组装板的焊接质量。

本文介绍焊膏印刷工艺中影响印刷质量的诸多因素,对其形成原因和机理作出分析,并针对这些要素提供了解决方案。

随着元件封装的飞速发展,越来越多的 PBGA 、 CBGA 、 CCGA 、 QFN 、 0201 、 01005 阻容元件等得到广泛运用,表面贴装技术亦随之快速发展,在其生产过程中,焊膏印刷对于整个生产过程的影响和作用越来越受到工程师们的重视。

在行业中企业也都广泛认同要获得的好的焊接,质量上长期可靠的产品,首先要重视的就是焊膏的印刷。

生产中不但要掌握和运用焊膏印刷技术,并且要求能分析其中产生问题的原因,并将改进措施运用回生产实践中。

1 焊膏的因素焊膏比单纯的锡铅合金复杂得多,主要成分如下:焊料合金颗粒、助焊剂、流变性调节剂、粘度控制剂、溶剂等。

确实掌握相关因素,选择不同类型的焊膏;同时还要选择产品制程工艺完善、质量稳定的大厂。

通常选择焊膏时要注意以下因素:1.1 焊膏的黏度 (Viscosity)焊膏的黏度是影响印刷性能的最重要因素,黏度太大,焊膏不易穿过模板的开孔,印出的线条残缺不全,黏度太低,容易流淌和塌边,影响?∷⒌姆直媪拖咛醯钠秸浴?焊膏黏度可以用精确黏度仪进行测量,实际工作中企业如果采购的是进口?父啵绞鄙笨梢圆捎眉虻サ姆椒ㄎざ茸鞫ㄐ耘卸希河霉蔚短羝鸷父啵词欠袷锹鸲温湎拢锏金ざ仁手小M保颐且踩衔购父嗝看问褂枚加泻芎玫酿ざ忍匦裕枰龅揭韵录傅悖?( 1 )从0 ℃ 回复到室温的过程,密封和时间一定要保证 ;( 2 )搅拌最好使用专用的搅拌器;( 3 )生产量小,焊膏存在反复使用的情况,需要制定严格的规范,规范外的焊膏一定要严格停止使用。

1.2 焊膏的粘性 (Tackiness)焊膏的粘性不够 , 印刷时焊膏在模板上不会滚动 , 其直接后果是焊膏不能全部填满模板开孔 , 造成焊膏沉积量不足。

SMT锡膏印刷作业指导书SMT锡膏印刷作业指导书1、引言本文档旨在提供SMT锡膏印刷作业的详细指导,以确保生产过程的准确性和质量一致性。

操作人员应仔细阅读本指导书,并按照规定的步骤进行操作。

2、术语和定义在本文档中,以下术语具有如下定义:- SMT:表面贴装技术(Surface Mount Technology),是一种电子元器件封装技术。

- 锡膏:一种用于电子组装的粘合剂,通常含有导电性材料。

- PCB:印刷电路板(Printed Circuit Board),用于支持和连接电子组件的基板。

3、装备准备3.1 检查设备和工具3.1.1 确保印刷机和相关设备处于正常工作状态。

3.1.2 确保锡膏搅拌器处于正常工作状态,并检查搅拌头的清洁度。

3.1.3 检查刮刀的刮刮片和刮刀边的磨损程度,并更换需要更换的部件。

3.1.4 准备好质量检查设备,如显微镜、显微量具等。

3.2 检查材料3.2.1 确保锡膏容器密封良好,无任何损坏。

3.2.2 检查锡膏的颜色、粘度和流动性,确保其符合要求。

3.2.3 检查PCB板的质量,包括表面平整度、漏孔和磨损程度等。

4、操作步骤4.1 准备工作4.1.1 清洁印刷机工作台和刮刀,确保无任何杂质。

4.1.2 检查PCB板的固定装置,确保其稳定可靠。

4.2 锡膏印刷4.2.1 将PCB板放置在固定装置上,根据锡膏印刷图纸的要求进行定位。

4.2.2 打开锡膏容器,使用搅拌器充分搅拌锡膏,确保其均匀性。

4.2.3 将锡膏倒入印刷机的锡膏槽中,注意防止锡膏溢出。

4.2.4 调整印刷机的印刷速度和压力,确保锡膏均匀地印刷在PCB板上。

4.3 质量检查4.3.1 使用显微镜检查印刷后的锡膏层,确保无明显缺陷和残留物。

4.3.2 使用显微量具测量锡膏的厚度,确保符合规定要求。

4.3.3 检查锡膏的覆盖率,确保其完全覆盖焊盘。

5、常见问题及解决方法5.1 锡膏印刷不均匀- 可能原因:印刷机的速度和压力不合适。

SMT实训中的锡膏印刷技术

摘要本文结合生产实训经验,对焊锡膏的种类、主要参数及手工印刷中的设备特点的分析,总结出一条从焊锡膏的选择、存储、使用到印刷钢网和设备的工艺参数调试的手工锡膏印刷工艺流程。

关键词 smt;焊锡膏;钢网;印刷

中图分类号tn405 文献标识码a 文章编号

1674-6708(2010)25-0152-02

0 引言

表面贴装技术(surfacd mounting technolegy简称smt),是一种电子装联技术,起源于20世纪80年代,是将电子贴片元件,如电阻、电容、晶体管、集成电路等安装到集成电路板上,并通过钎焊形成电气联结。

这是目前电子组装行业里最流行的一种技术和工艺,掌握smt技术已成为高职电子专业学生的必须。

基于此,我院购买了整套的smt设备,建立了smt生产线,通过开展真实的生产实训帮助学生掌握smt技术和工艺,提高技能。

在smt工艺流程中焊膏印刷是第一道工序,也是smt质量的基础。

作者根据实训中的经验,总结介绍了手工锡膏印刷中需要注意的一些重要问题。

1 焊锡膏

1.1 焊锡膏的选择

焊锡膏由助焊剂和焊料粉组成,它的质量好坏直接关系到产品质量的好坏。

印刷速度、粘结力、回流后桥连、立碑、锡球、润湿性不足、虚焊、假焊等问题的产生均与焊锡膏质量有关。

一般先根据设备和工艺条件选择合适的焊锡膏大类。

按焊料合金熔化温度可分为常温(183℃)、高温、低温。

按助焊剂类型可分为松香型、免洗型和水溶型。

按合金种类可分为含铅型和无铅型。

从环保的角度出发,在没有热敏感零件的情况下,建议选择免清洗型

无铅(高温)焊锡膏。

再根据具体的工艺要求从粘度、颗粒度等指标来细化选择焊锡膏。

焊锡膏的粘性程度的单位为“pa·s”,全自动印刷机一般选择200pa·s~600pa·s的焊锡膏,而一般的手工和半自动印刷选择的焊锡膏其粘度一般在600pa·s~1200pa·s左右。

焊锡膏的颗粒度根据pcb板上距离最小的焊点之间的间距来确定:如果有较大间距时,可选择颗粒度大的锡膏,反之即当各焊点间的间距较小时,就应当

选择颗粒数小的焊锡膏;一般选择颗粒度直径约为模板开口的1/5

以内。

但并不是颗粒越小越好,颗粒小的焊锡膏,焊锡膏印条更清晰,但也更容易产生塌边,被氧化程度和机会也高。

1.2 焊锡膏的存储

焊锡膏密封保存在0℃~10℃时,有效期为6个月。

注意点是冰箱必须24h通电、温度严格控制在0℃~10℃,需要每天检查记录温度, 焊锡膏不要紧贴冰箱壁。

新进焊锡膏在放冰箱之前贴好状态标签、注明日期并填写焊锡膏进出记录单。

1.3 焊锡膏使用方法

取用原则:使用时依据本次实训焊锡膏需要量,选择合适的包装

规格,一般以250g、500g的包装为主,以此避免焊锡膏失效造成损

失。

严格执行先进先用原则,并且优先使用回收(旧)焊锡膏,但只能用一次,再剩余的做报废处理。

使用旧焊锡膏时必须与新焊锡膏混合,新旧焊锡膏混合比例控制在4:1~3:1,且要求为同型号同批次。

回温:焊锡膏使用前,保存密封状态在室温(20℃~25℃湿度

45%~75%)中回温4h以上,并在焊锡膏瓶上的状态标签纸上写明解冻时间,同时填好焊锡膏进出记录单。

千万不可用加热的方法使焊锡膏回到室温,急速的升温会使焊锡膏中焊剂的性能变坏,从而影响焊接效果。

搅拌:手工搅拌时,用搅拌刀按同一方向搅拌5min~10min,以达到合金粉与焊剂和混合均匀。

表现为:用刮刀刮起部分焊锡膏,刮刀倾斜时,焊锡膏能顺滑地滑落。

特别注意印刷中,如果焊锡膏偏干时可手动按同一方向搅动1min。

回收:焊锡膏启封后,放置时间不得超过24h。

生产结束或因故停止印刷时,钢网板上剩余焊锡膏放置时间不得超过1h,此时应将剩余焊锡膏单独用干净瓶装、密封、冷藏。

2 手动印刷

2.1 钢网的安装及定位

钢网使用前,用放大镜或对光检查漏孔有无堵塞。

把检查完好的钢网装在印刷台上,上紧螺栓。

在手工印刷中电路板的定位一般常用的有机械孔定位和边定位。

机械孔定位是取一块电路板放到印刷台面上,移动电路板,将电路板上的一些大的焊盘和钢网的开口对准,对准率达到90%时,用大头

针固定在选取的过孔上,用钳子剪掉多余在钉子,敲平做定位钉,再用印刷台微调螺铨调准。

边定位是将电路板放到合适的位置后,用双面胶固定两块废弃的电路板夹紧要印刷的电路板。

安装时特别注意钢网的平面必须与电路板呈平面接触,否则将造成印刷锡膏点的坍塌和钢网寿命的减少。

再要注意的是印刷电路板在安装前应检查板面的翘曲度和表面清洁度,因为电路板表面不清洁或氧化严重将降低焊膏的附着力,并对焊接的质量产生影响。

2.2 印刷焊锡膏

用搅拌刀取用部分焊锡膏放在钢网前端,尽量放置均匀,注意不要加在漏孔里,焊膏量不要太多,保证印刷时钢网上焊锡膏成柱状体滚动,直径为1cm~1.5cm即可。

焊锡膏添加的原则是少量多次,在操作过程中可以随时添加。

手工印刷,刮刀的角度、压力和速度很难控制,因此印刷开始时,一定要多观察,细体会,找到最适当的度。

用刮刀从焊锡膏的前面向后均匀地刮动,刮刀角度为45°~60°为宜,角度太大,易产生焊锡膏图形不饱满,角度太小,易产生焊锡膏图形沾污,刮完后将多余的焊锡膏放回模板的前端。

刮刀压力太大,容易使焊锡膏图形沾污(连条),压力太小,留在模板表面的焊锡膏容易把漏孔中的焊锡膏一起带上来,造成漏印,并容易使焊锡膏堵塞模板的漏印孔。

但在保证印出焊点边缘清晰、表面平整、厚度适宜的情况下刮刀压力尽量轻。

印刷的速度不要太快,速度太快容易造成焊锡膏图形不饱满的印刷缺陷,一般情况下,10mm/s~20mm/s为宜。

印刷时应保证焊锡膏相对

于刮刀为滚动而非滑动;

2.3 印刷时的注意点

印刷完焊锡膏的电路板,一般半小时内完成贴片,2h内完成回流焊。

如果超过时间未进行的,必须进行洗板,重新印刷及贴片。

每印刷完成一块电路板,应对其进行检查,根据印刷结果判断造成印刷缺陷的原因,印刷下一块电路板时,可适当改变刮板角度,压力和印刷速度,直到满意为止。

检查发现焊锡膏图形沾污(连条),或模板漏孔堵塞时,随时用蘸有无水乙醇的无纤维纸擦模板底面。

特别是印刷窄间距产品时,由于其对焊点的成型效果的要求高,一般采用高粘度的焊锡膏,此时要特别注意对钢网的清洗工作,一般每印刷完一块电路板都必须将模板底面擦干净。

印刷双面贴片的电路板,一般应先印元件轻、元件少的一面,当此面贴片焊接完成后,再进行元件多或有大器件一面的印刷。

印刷第二面时需要在印刷台面上放置垫条,把电路板架起来(垫条放在已经完成贴片和焊接这一面没有元器件的位置上),垫条的高度略高于电路板上已焊接的最高的元器件,此时要注意固定模板处垫片的高度和印刷台上电路板定位销的高度也要相应提高。

3 结论

焊锡膏印刷的工艺性非常强,除了以上介绍的原因外,还有很多其它的因素影响焊锡膏印刷的质量。

所以在生产实训中一定要指导学生,引导学生善于观察、认真分析,结合实际情况提出问题,解决问题,获得高质量的产品。

参考文献

[1]朱桂兵.smt生产过程中印刷焊膏的控制[j].丝网印刷, 2006,10:1-6.

[2]耿明.smt 焊膏印刷的质量控制[j].电子工艺技术, 1999,20(4):161-163.

[3]刘晓辉,魏东.smt印刷缺陷分析及工艺研究[j].电子工艺技术,2008,29(1):19-23.。