如何设计混凝土配合比中的矿粉和粉煤灰掺量

- 格式:doc

- 大小:13.00 KB

- 文档页数:1

试验报告

试字(2015)第01号

委托单位:杭州明坚商品混凝土有限公司产品名称:

试验类别:混凝土配合比设计杭州明坚商品混凝土有限公司试验室

杭州明坚商品混凝土有限公司试验室

混凝土配合比计算单

复核:计算:

杭州明坚商品混凝土有限公司试验室

混凝土配合比设计报告

技术负责:总工:

杭州明坚商品混凝土有限公司试验室

试验报告

技术负责:总工:

杭州明坚商品混凝土有限公司试验室

混凝土配合比设计

技术负责:总工:

杭州明坚商品混凝土有限公司试验室

混凝土配合比设计

技术负责:总工:

杭州明坚商品混凝土有限公司试验室

混凝土配合比设计

技术负责:总工:

杭州明坚商品混凝土有限公司试验室

混凝土试拌记录

委托单位:商砼试验室工程名称:室温:19 ℃编号:试201501-1

校对:试验:2015年11月02日

杭州明坚商品混凝土有限公司试验室

混凝土试拌记录

委托单位:商砼试验室工程名称:室温:19 ℃编号:试201501-2

校对:试验:2015年11月02日

杭州明坚商品混凝土有限公司试验室

混凝土试拌记录

委托单位:商砼试验室工程名称:室温:19 ℃编号:试201501-3

校对:试验2012年11月02日

杭州明坚商品混凝土有限公司试验室

混凝土抗压强度试验

技术负责:总工:

混凝土抗压强度试验

技术负责:总工:

混凝土抗压强度试验

技术负责:总工:。

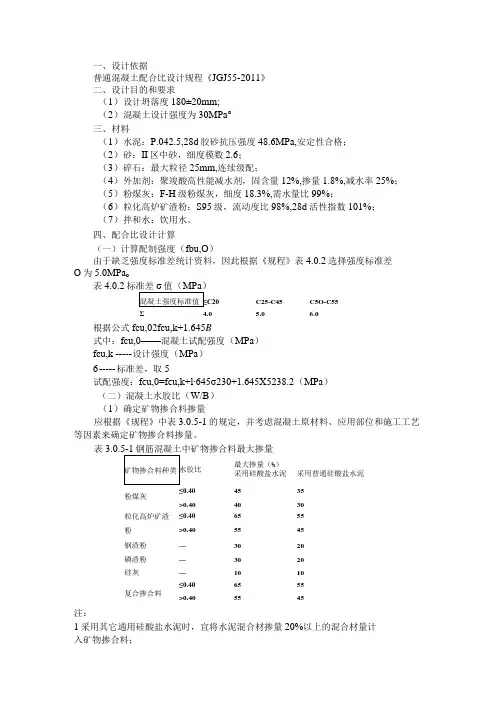

一、设计依据普通混凝土配合比设计规程《JGJ55-2011》二、设计目的和要求(1)设计坍落度180±20mm;(2)混凝土设计强度为30MPa°三、材料(1)水泥:P.042.5,28d胶砂抗压强度48.6MPa,安定性合格;(2)砂:II区中砂,细度模数2.6;(3)碎石:最大粒径25mm,连续级配;(4)外加剂:聚竣酸高性能减水剂,固含量12%,掺量1.8%,减水率25%;(5)粉煤灰:F-H级粉煤灰,细度18.3%,需水量比99%;(6)粒化高炉矿渣粉:S95级,流动度比98%,28d活性指数101%;(7)拌和水:饮用水。

四、配合比设计计算(一)计算配制强度(fbu,O)由于缺乏强度标准差统计资料,因此根据《规程》表4.0.2选择强度标准差O为5.0MPa o表4.0.2C25-C45C5O-C55Σ 4.0 5.0 6.0根据公式fcu,02fcu,k+1.645B式中:fcu,0——混凝土试配强度(MPa)fcu,k ----- 设计强度(MPa)6 ----- 标准差,取5试配强度:fcu,0=fcu,k+l∙645σ230+1.645X5238.2(MPa)(二)混凝土水胶比(W/B)(1)确定矿物掺合料掺量应根据《规程》中表3.0.5-1的规定,并考虑混凝土原材料、应用部位和施工工艺等因素来确定矿物掺合料掺量。

表最大掺量(%)采用硅酸盐水泥采用普通硅酸盐水泥≤0.404535粉煤灰>0.404030粒化高炉矿渣≤0.406555粉>0.405545钢渣粉—3020磷渣粉—3020硅灰—1010≤0.406555复合掺合料>0.405545注:1采用其它通用硅酸盐水泥时,宜将水泥混合材掺量20%以上的混合材量计入矿物掺合料;2复合掺合料各组分的掺量不宜超过单掺时的最大掺量;3在混合使用两种或两种以上矿物掺合料时,矿物掺合料总掺量应符合表中复合掺合料的规定。

混凝土中掺加超细矿粉的标准混凝土是一种广泛应用的建筑材料,具有优良的耐久性、强度和可塑性。

超细矿粉是一种常见的混凝土掺合料,它可以降低混凝土的成本、提高混凝土的密实性和强度等级。

为了保证混凝土中掺加超细矿粉的质量和稳定性,制定了以下标准。

一、适用范围本标准适用于掺加超细矿粉的混凝土制品及其生产。

二、术语和定义2.1 超细矿粉:指细度小于20微米的非金属矿物细粉。

2.2 混凝土掺合料:指混凝土中添加的非水泥成分,包括超细矿粉、矿渣粉、粉煤灰等。

2.3 纯度:指超细矿粉中有效成分的含量。

2.4 水分含量:指超细矿粉中水分的含量。

2.5 比表面积:指单位质量的超细矿粉表面积。

2.6 筛余物:指超细矿粉通过标准筛网后剩余的物料质量占总质量的百分比。

三、技术要求3.1 超细矿粉应符合以下要求:3.1.1 纯度应不低于90%。

3.1.2 水分含量应不超过1.0%。

3.1.3 比表面积应不低于350m²/kg。

3.1.4 筛余物应不超过5.0%。

3.2 混凝土中掺加超细矿粉的掺量应根据混凝土强度等级、用途和环境要求确定。

一般情况下,混凝土中掺加超细矿粉的掺量不应超过总水泥配合量的30%。

3.3 混凝土中掺加超细矿粉时应注意以下事项:3.3.1 超细矿粉应与水泥、砂、骨料等混合均匀。

3.3.2 混凝土的施工应按照相应的施工工艺和标准进行。

3.4 混凝土中掺加超细矿粉的混凝土性能应符合国家和行业标准的要求。

四、检验方法4.1 超细矿粉的纯度检验方法:采用化学分析法。

4.2 超细矿粉的水分含量检验方法:采用干燥法。

4.3 超细矿粉的比表面积检验方法:采用比表面积分析仪。

4.4 超细矿粉的筛余物检验方法:采用筛分法。

五、质量控制5.1 超细矿粉应具备质量合格证明。

5.2 生产过程中应进行严格的质量控制,确保超细矿粉的质量和稳定性。

5.3 混凝土生产过程中应进行质量控制,确保混凝土的质量和稳定性。

六、包装、运输和储存6.1 超细矿粉应采用密封包装,并标注产品名称、规格、生产日期、批号等信息。

C35抗折配合比设计说明1.设计原则(1)根据设计要求确定混凝土的抗折强度等级,C35代表抗折强度为35MPa。

2.材料选择(1)水泥:选择普通硅酸盐水泥,符合国家标准要求。

(2)骨料:选择粒径合适、骨料均匀、粒形良好的天然砂和碎石,符合国家标准要求。

(3)矿粉:根据施工需要,合理选取适量的矿粉进行调整。

(4)粉煤灰:根据施工需要,合理选取适量的粉煤灰进行调整。

3.水灰比设计(1)根据材料的特点和工程环境的要求,确定合理的最佳水灰比。

(2)考虑到混凝土的可泵性和工作性能,水灰比一般控制在0.4~0.6范围内。

4.骨料配合比设计(1)根据混凝土配合比原则和骨料的物理性能要求,确定骨料的最佳配合比例。

(2)考虑到混凝土的强度要求和工作性能,适当调整骨料的粒径组成。

5.矿粉掺量设计(1)矿粉是一种细粉料,可以填充骨料间隙,提高混凝土的密实性和强度。

(2)根据混凝土的抗折强度要求和矿粉的物理性能,确定适当的矿粉掺量。

6.粉煤灰掺量设计(1)粉煤灰是一种活性矿物粉,可以改良混凝土的物理性能和耐久性。

(2)根据混凝土的抗折强度和耐久性要求,确定适宜的粉煤灰掺量。

7.试配设计和试验(1)根据上述设计原则和要求,进行初步配合比设计。

(2)进行混凝土试验,包括骨料试验、水泥试验和混凝土试件试验。

(3)根据试验结果,调整配合比,直至满足设计要求为止。

总结:C35抗折配合比设计是根据混凝土的抗弯承载力要求,合理选择材料和控制配合比参数,通过试配和试验,最终确定合适的配合比。

设计过程中需要考虑水灰比、骨料配合比、矿粉掺量和粉煤灰掺量等因素,以确保混凝土强度和耐久性的达到设计要求。

不同标号混凝土水泥、粉煤灰、矿粉、砂、石用量不同标号混凝土的水泥、粉煤灰、矿粉、砂、石用量会根据混凝土的强度等级和工程要求而有所不同。

一般情况下,混凝土的配合比可以参考以下比例:

- 水泥:根据混凝土的设计强度等级确定,一般情况下,每立方米混凝土需要200~450千克水泥。

- 粉煤灰:在一些强度等级要求不高的混凝土中,可以适量添加粉煤灰以减少水泥用量。

一般情况下,粉煤灰的使用量为水泥用量的15~30%。

- 矿粉:矿粉是一种细颗粒物料,可以替代部分水泥用量,提高混凝土的工作性能和抗裂性能。

根据具体工程要求,矿粉的使用量一般为水泥用量的5~20%。

- 砂:砂是混凝土中的骨料之一,用于填充水泥和矿粉之间的空隙。

根据混凝土的配合比,砂的使用量一般为水泥用量的2~2.5倍。

- 石:石是混凝土中的骨料之一,用于提供混凝土的强度和承载力。

根据混凝土的配合比,砂的使用量一般为水泥用量的3~4倍。

需要注意的是,以上用量只是一个大致的范围,实际应根据具体的工程要求和实验试验结果进行调整,以达到设计要求。

另外,还要根据原材料的质量及供应情

况进行适当调整。

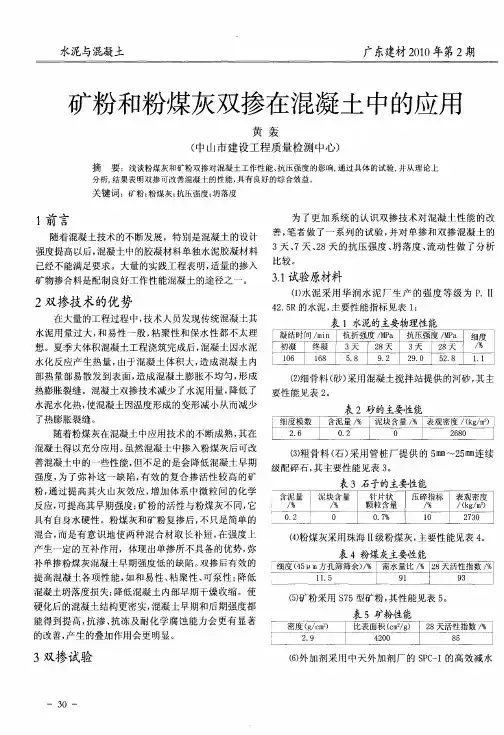

矿粉以及矿粉+粉煤灰对混凝土性能的影响1,矿粉比表面积在430~520m2/kg之间,掺量在30%~40%范围,增强效应表现得最为显著。

2,单掺矿粉会使混凝土的粘聚性提高,凝结时间有所延长,泌水量有增大的迹象,可能对混凝土泵送带来一定的不利影响。

3,矿粉和?级粉煤灰复配配制混凝土,可以充分发挥二者的“优势互补效应”,使混凝土的坍落度增加,和易性和粘聚性变好,泌水也得到了改善,同时混凝土成本可显著降低。

(2)矿粉以及矿粉+粉煤灰对混凝土耐久性的影响1)降低混凝土水化热。

对要求严格控温的大体积混凝土,矿粉和粉煤灰复配是理想的矿物掺合料组合,降低了混凝土的水化热,可以有效地减少混凝土早期温缩裂缝的出现。

2)大幅度提高了混凝土抗渗性能。

3)保证了抗碳化能力。

在达到相同强度的条件下掺矿粉混凝土和普通硅酸盐水泥混凝土具有相同的抗碳化能力。

4)保证了抗冻融能力。

矿粉混凝土和普通硅酸盐水泥混凝土在强度和含气量相同的条件下抗冻融能力基本相同;适当掺加引气剂,适当的含气量和间距系数对提高混凝土的抗冻融能力十分必要。

5)混凝土收缩。

考虑前3d的自收缩,无论是配制c30混凝土,还是配制c50混凝土,采用单掺矿粉,与基准混凝土相比,收缩值均无明显变化。

6)混凝土抗裂性能。

矿粉与粉煤灰复掺改善抗裂性效果优于矿粉单掺。

混凝土早期强度对混凝土早期抗裂性有重要影响,混凝土24h强度越高,混凝土早期越易开裂。

混凝土早期抗裂性与早期强度之间可能存在一个临界值,小于该强度值,混凝土不易开裂,大于该强度值,混凝土容易开裂。

该值与环境条件及约束状态有关。

粉煤灰、矿渣粉及二者复合使用存在的问题尽管粉煤灰与矿渣粉复合使用能够优势互补,但不是随便复合就能够达到应有的目的。

为了更好地发挥二者各自的优势,应选择合适的复合方式和复合比例。

本人根据以往的使用经验认为:最佳方案是?级粉煤灰与比表面积400m2/kg以上的矿渣粉复合,配制低强度等级混凝土时矿渣粉的量大于粉煤灰的量,配制高强度等级混凝土时粉煤灰的量大于矿渣粉的量;其次是?级粉煤灰与350~400m2/kg矿渣粉复合,配制低强度等级混凝土时粉煤灰的量大于矿渣粉的量;配制高强度等级混凝土时矿渣粉的量大于粉煤灰的量;最后是?级粉煤灰与比表面积350~400m2/kg的矿渣粉复合或?级粉煤灰与400m2/kg以上的矿渣粉复合,前者比较适合配制高强度等级混凝土,后者比较适合配制低强度等级混凝土。

1混凝土拌和料和易性得到改善掺加适量的粉煤灰可以改善混凝土拌和料的流动性、粘聚性和保水性;使混凝土拌和料易于泵送、浇筑成型;并可减少坍落度的经时损失..2混凝土的温升降低掺加粉煤灰后可减少水泥用量;且粉煤灰水化放热量很少;从而减少了水化放热量;因此施工时混凝土的温升降低;可明显减少温度裂缝;这对大体积混凝土工程特别有利.. 3混凝土的耐久性提高由于二次水化作用;混凝土的密实度提高;界面结构得到改善;同时由于二次反应使得易受腐蚀的氢氧化钙数量降低;因此掺加粉煤灰后可提高混凝土的抗渗性和抗硫酸盐腐蚀性和抗镁盐腐蚀性等.同时由于粉煤灰比表面积巨大;吸附能力强;因而粉煤灰颗粒可以吸咐水泥中的碱;并与碱发生反应而消耗其数量..游离碱数量的减少可以抑制或减少碱集料反应..通常3既的粉煤灰掺量即可避免碱集料反应..4变形减小粉煤灰混凝土的徐变低于普通混凝土..粉煤灰的减水效应使得粉煤灰混凝土的干缩及早期塑性千裂与普通混凝土基本一致或略低;但劣质粉煤灰会增加混凝土的干缩..5耐磨性提高粉煤灰的强度和硬度较高;因而粉煤灰混凝土的耐磨性优于普通混凝土..但混凝土养护不良会导致耐磨性降低..6成本降低掺加粉煤灰在等强度等级的条件下;可以减少水泥用量约10%~15%;因而可降低混凝土的成本..两者的允许掺量不同:粉煤灰在水泥中的允许掺加量为20-40%;但在混凝土中最大掺量一般不超过35%;磨细矿粉在水泥或混凝土中的掺加量则可达20-70%..一些欧洲国家甚至允许掺到85%..两者在混凝土中的掺加方式不同:粉煤灰一般采用“超量”取代水泥方式以保证混凝土强度达标;磨细矿粉则通常采用“等量”取代水泥方式配制混凝土;其强度仍然可以满足设计要求..1、“单掺”矿粉时;可按等量取代原则并根据以下方法确定矿粉的合适掺量:a对于地上结构以及有较高早期强度要求的混凝土结构;掺量一般为20-30%;b对于地下结构、强度要求中等的混凝土结构;掺量一般为30-50%;c对于大体积混凝土或有严格温升**的混凝土结构;掺量一般为50-65%;d对于有较高耐久性能要求的特殊混凝土结构如海工防腐蚀结构、污水处理设施等;掺量可达50-70%..2、采用“双掺”粉煤灰和矿粉时;由于受粉煤灰掺量和质量波动的影响很大;只能根据上述基本原则;通过具体试验确定各组份正确的掺加量..。

设计依据1、普通混凝土配合比设计规程《JGJ55-2011》2、施工图纸等相关标准设计目的和要求1、设计坍落度180±20mm;2、混凝土设计强度为30MPa。

组成材料1、水泥:P.042.5,28d抗压强度47MPa;2、砂:II区中砂,细度模数2.7;3、碎石:5~25mm合成级配碎石(5~10mm;10~25mm=30%:70%);4、外加剂:聚羧酸高性能减水剂,掺量1.8%,减水率25%;5、粉煤灰:F-II级粉煤灰;6、粒化高炉矿渣粉:S95级;7、拌和水:饮用水。

配合比设计计算1、计算配制强度(f cu,0)根据公式f cu,0≥f cu,k+1.645δ式中:f cu,0——混凝土试配强度(MPa)f cu,k——设计强度(MPa)δ——标准差,取5试配强度f cu,0= f cu,k+1.645σ=30+1.645×5=38.2(MPa)2、混凝土水胶比(W/B)W/B=ɑa×f b/(f cu,0+ɑa×ɑb×f b)式中:ɑa,ɑb——回归系数,分别取0.53,0.20,f b——胶凝材料强度。

已知,水泥28d胶砂抗压强度为47.0MPa,方案一:粉煤灰掺量为30%,影响系数取0.75,则胶凝材料强度为:47.0×0.75=35.3MPa;方案二:矿粉、粉煤灰双掺,各掺20%,影响系数:粉煤灰取0.8矿粉取0.98。

则胶凝材料强度为:47.0×0.8×0.98=36.8MPa;由水胶比公式求得:方案一:W/B=0.53×35.3/(38.2+0.53×0.20×35.3)=0.45。

方案二:W/B=0.53×36.8/(38.2+0.53×0.20×36.8)=0.46。

3、确定用水量碎石最大粒径为25mm,坍落度75~90mm时,查表用水量取210kg,未掺外加剂、坍落度180mm时单位用水量为:(180-90)/20×5+210=232.5kg/m3。

泵送陶粒混凝土配合比设计及其应用用粘土陶粒、粉煤灰和矿粉、机制砂、高效泵送剂配制出LC7.5轻质混凝土,表观密度低至1400Kg/m3,并经过实际试验成功完成了40m的泵送距离,提高了陶粒混凝土的工作度,成功完成陶粒混凝土的泵送,机制砂的使用既利用了废弃物资源又创造了经济效益。

主要技术难点:由于黏土陶粒密度为210-300Kg/m3小于水的密度,且陶粒的表面光滑与砂浆的粘结性差,在泵送过程中,由于泵管的压力使得大多数的陶粒冲向泵管的前头造成堵管,另在泵送过程中常常需要要移动泵车而暂停泵送,在此时由于陶粒比水轻上浮,使得陶粒与水泥砂浆分离容易造成堵管;解决办法:由于陶粒的密度比较小,为尽量避免陶粒与水泥砂浆出现分离,应尽量减少混凝土的用水量,尽量选用合理的混凝土坍落度,1、掺入机制砂(与河砂比例8:2)调整以增大陶粒与水泥砂浆的摩擦力,同时提高细砂的综合细度模数减低混凝土用水量;2、掺入一定比例的粉煤灰和矿粉改善混凝土的和易性,减少混凝土用水量;3、掺入高效泵送剂减少混凝土用水量,改善混凝土的和易性。

1 混凝土实验设计要求混凝土强度设计等级为LC7.5,参照普通混凝土配合比设计要求,其设计强度应为f cu0=f cuk+1.645σ=15.2MPa。

2原材料P.O42.5水泥,平度山水水泥;高效泵送剂(JS-II),聚羧酸韩国爱敬,青岛环能陶粒(粒径5~20mm);机制砂(细度模数3.5),河砂(细度模数2.6);粉煤灰和矿粉(Ⅱ级)潍坊电厂;矿粉S95潍坊钢厂。

3试验结果与讨论3.1粉煤灰和矿粉掺量的确定粉煤灰和矿粉作为传统的矿物掺和料应用在混凝土中已经30多年了,其品质及其均匀性是保证混凝土质量的前提。

粉煤灰和矿粉在高性能混凝土中的掺量,根据其品质、均匀性和混凝土设计要求的不同而适当调整。

本文先根据要求确定LC7.5混凝土的基准配合比,然后按超量取代法用粉煤灰和矿粉置换部分水泥,经过抗压强度试验确定粉煤灰和矿粉的最终掺量,试验配合比及结果见表1。

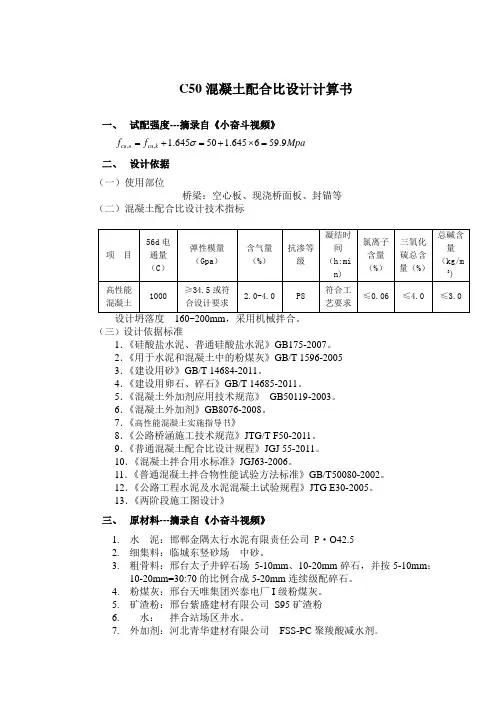

C50混凝土配合比设计计算书一、 试配强度---摘录自《小奋斗视频》,, 1.64550 1.645659.9cu o cu k f f Mpa σ=+=+⨯=二、 设计依据(一)使用部位桥梁:空心板、现浇桥面板、封锚等(二)混凝土配合比设计技术指标(三)设计依据标准1.《硅酸盐水泥、普通硅酸盐水泥》GB175-2007。

2.《用于水泥和混凝土中的粉煤灰》GB/T 1596-2005 3.《建设用砂》GB/T 14684-2011。

4.《建设用卵石、碎石》GB/T 14685-2011。

5.《混凝土外加剂应用技术规范》 GB50119-2003。

6.《混凝土外加剂》GB8076-2008。

7.《高性能混凝土实施指导书》 8.《公路桥涵施工技术规范》JTG/T F50-2011。

9.《普通混凝土配合比设计规程》JGJ 55-2011。

10.《混凝土拌合用水标准》JGJ63-2006。

11.《普通混凝土拌合物性能试验方法标准》GB/T50080-2002。

12.《公路工程水泥及水泥混凝土试验规程》JTG E30-2005。

13.《两阶段施工图设计》 三、 原材料---摘录自《小奋斗视频》1. 水 泥:邯郸金隅太行水泥有限责任公司 P ·O42.5 2. 细集料:临城东竖砂场 中砂。

3. 粗骨料:邢台太子井碎石场 5-10mm 、10-20mm 碎石,并按5-10mm :10-20mm=30:70的比例合成5-20mm 连续级配碎石。

4. 粉煤灰:邢台天唯集团兴泰电厂I 级粉煤灰。

5. 矿渣粉:邢台紫盛建材有限公司 S95矿渣粉 6. 水: 拌合站场区井水。

7. 外加剂:河北青华建材有限公司 FSS-PC 聚羧酸减水剂。

四、 计算过程---摘录自《小奋斗视频》1. 基本规定根据《高性能混凝土实施指导书》及经验,矿物掺合料掺量为20%,粉煤灰掺量为10%,矿渣粉掺量为10%。

C40掺粉煤灰混凝土配合比设计组员:熊景飞赵廷江贺亚光主要内容.1.设计依据 (3).2.设计步骤 (3).3.拌合物性能指标 (5).4.结束语 (5)设计依据在充分考虑强度、工作性、耐久性、经济性和国家推出的“低碳减排”政策,我们最终选取超量取代法掺25%的粉煤灰和FDN 高效减水剂的配合比设计方案。

设计依据:《普通混凝土配合比设计规程(JGJ55-2000)》 《粉煤灰混凝土应用技术规范(GBJ146-90)》 《混凝土结构耐久性设计规范(GB/T50476)》《普通混凝土力学性能试验方法标准(GB/T50081-2002)》 《混凝土塌落度的试验方法(JIS A1101-2005)》《普通混凝土用砂石质量标准及检验方法(JGJ52-92)》设计步骤(1)基准配合比设计备注:式中水泥强度等级值的富余系数按1.13计算根据《普通混凝土配合比设计规程(JGJ55-2000) 》,选取单位用水量为M W0 =215kg.掺入外加剂为聚羧酸,减水率为28-30%;推荐参量为0.8~1.2%,含固量为22%。

减水按29%计算,掺入减水剂后用水量:215×(1-0.29)=152.7kg 水泥基准用量:=30%砂石用量:在不使用引起型外加剂时α可取1.解得:减水剂用量:MPaf f k cu cu 9.49645.1,0,=+=σ40.0,=+=ceb a o cu cea f f f C W ααα3'0/8.381/m kg C W m m w c =={00000000100101.0⨯+==++++g s s s ss g g w w c c m m m m m m m βαρρρρkgm kg m g s 7.1302,3.55800==3/82.3%18.381m kg m bs ≈⨯=s β2)掺粉煤灰混凝土配合比设计粉煤灰超量取代水泥用量为f=25%,超量系数选取为δf=1.3, 水泥用量:381.8×(1-25%)=286.4kg粉煤灰用量:实际水胶比为:减水剂用量:又因为聚羧酸减水剂含固量为22%,所以,减水剂中水的含量为:所以实际用水量为: 砂石用量:当其水胶比大于0.45时,其孔隙率急剧增大,影响其耐久性,综合考虑,将水灰比0.2693调至0.40. 调整后配合比用量:①计算水泥,粉煤灰用量:解得:②单位用水量: ③计算砂石用量:解得:④减水剂用量:kg m m m f cs c fs 0.124)(0=-=δ372.0/0'=+=fs cs w m m m C W kg m m m fs cs bs 10.4%0.1)(=⨯+=kgm bs 61.3%)221(m 1w =-=kg 11.149m m m w10'=-=w ws kgm m m m m s cc f fs c cs s ss 07.428)(00=⨯-+-=ρρρρkgm m g gs 3.10200==40.0)/(''0=+f c w m m m 75.0/'''=+ff c cm m m δ{kg m kg m f c 25.1192.275''==,3'/184m kg m m ws w ==00100''''101.0'''''⨯+==+++++gs ss ssg g w w f f c c m m m m m m m m βαρρρρρkg m kg m g s 14.1175,87.61400==kgm m m f c b 9445.3%0.1)''('=⨯+=一立方米C40混凝土原材料表及价格表拌合物性能指标实验坍落度:190mm表观密度:结束语:我们设计的粉煤灰混凝土单位用水量为154.7kg,水胶比为0.40,符合耐久性有关规定;坍落度为190mm,表观密度为2343.11kg/m3 ,合计成本符合所配制混凝土的要求。

C35P8大体积混凝土的配合比设计导言大体积混凝土是指当混凝土的截面尺寸不小于1m,或预计混凝土中胶材水化热、凝结硬化产生的内外温差导致产生有害裂缝的混凝土称为大体积混凝土。

随着高强度大体积混凝土的大规模应用,混凝土的绝热升温随强度等级提高而提高,因此有些小于1m的构件实际上也属于大体积混凝土的范畴。

大体积混凝土设计强度等级:C35P8,坍落度为180mm,在配合比设计时应遵循:1.采用双掺或三掺技术以粉煤灰、矿渣粉取代部分水泥降低单方混凝土的水泥用量,降低水化热,减少因混凝土内外温差大而引起混凝土的温度裂纹。

2.在保证混凝土强度及和易性的前提下,尽可能降低混凝土的水胶比,以降低单方混凝土的用水量,并适当提高矿物掺合料的用量,从而达到降低单方混凝土的水泥水化热量。

3.大体积混凝土掺入适量的复合纤维抗裂剂,具有微膨胀性能高抗裂、高抗渗的超叠加效应。

4.大体积混凝土宜掺用缓凝剂、减水剂。

原材料1.水泥:P.O42.5,3d抗压强度28.0MPa,3d抗压强度49.0MPa;2.粉煤灰:Ⅱ级;3.矿渣粉:S95级,28d活性指数102%;4.膨胀剂:7d限制膨胀率0.028%,28d限制膨胀率-0.010%,掺膨胀剂28天强度为水泥强度的95%。

5.粗骨料:5~25mm与5~10mm按2:8复合使用,空隙率43%,含泥量0.1%,针片状8%,压碎值10%;6.细骨料:机制砂,细度模数3.0,亚甲蓝值1.2,石粉含量9.5%;7.外加剂:掺量2.0%,减水率25%;8.水:地下水配合比的设计、调整和确定1.配合比的计算(1)试配强度确定f cu,o≥f cu,k+1.645σ=35+1.645×5.0=43.2MPa式中:f cu,o——混凝土配制强度(MPa);f cu,k——混凝土设计强度等级值(MPa);σ——混凝土强度标准差(MPa),此处σ=5.0MPa(依据JGJ55—2011《普通混凝土配合比设计规程》表4.0.2)。

粉煤灰和矿粉掺入比例对预拌混凝土成本的影响作者:***来源:《粘接》2021年第04期摘要:如今在混凝土中的生产制造中,适当的掺入一定比例的矿粉以及粉煤灰已经很常见,其首要的目的就是可以优化混凝土的各项性能指标,其次这种双掺技术还可以大大地节约混凝土的生产制造成本。

于是掺量的具体数值如何确定才能同时满足提高性能和降低成本的要求,这就成为了设计制造中的研究方向但。

经过笔者的大量研究以及分析,再加上基于正交试验的结果分析,在本文中展示了笔者建立了双掺粉煤灰和矿粉的数学模型,这样就能为成本的控制提供量化的依据。

关键词:矿粉;粉煤灰;双掺;混凝土性能;正交试验中图分类号:TU528 文献标识码:A 文章编号:1001-5922(2021)04-0115-05Abstract:Nowadays, in the production and manufacturing of concrete, it is very common to appropriately mix certain proportion of mineral powder and fly ash. Its primary purpose is to optimize the performance indexes of concrete. Secondly, this double-mixing technology can greatly save the production and manufacturing cost of concrete. Therefore, how to determine the specific value of admixture to meet the requirements of improving performance and reducing cost at the same time,which has become the research direction in design and manufacturing. After a lot of research and analysis by the author, coupled with the result analysis based on the orthogonal experiment, this paper shows that the author has established a mathematical model of double fly ash and mineral powder, which can provide a quantitative basis for the cost control.Key words:mineral powder; fly ash; double mixing; concrete performance; orthogonal test0 引言现如今,在绝大多数的建筑行业中,在混凝土的设计制造中运用粉煤灰以及矿粉的双掺技术已经是众所周知,其目的首先是为了优化混凝土的各项指标性能这,其次就是可以节约成本。

C30混凝土配合比设计计算书本配合比设计计算书严格执行JGJ55-2000《普通混凝土配合比设计规程》标准、合同要求及南京地铁工程建设关于混凝土材料使用和配合比设计的相关管理规定和说明,并结合我公司实际生产资料积累。

1 技术质量要求1.1 混凝土设计强度等级为C30。

1.2 现场混凝土坍落度要求:160±20mm。

1.3 强度保证率大于95%。

1.4 工程部位:2 选用材料2.1 水泥:安徽盘固P.O42.5级水泥。

2.2 砂:天然江砂,级配良好,中粗砂。

2.3 石子:南京江浦恒宇矿供应的5.0-31.5mm连续级配碎石。

其中小碎:瓜子片=80%:20%。

2.4 矿粉:南京佺友矿粉,S95级。

2.5 粉煤灰:南京华能电厂Ⅰ级粉煤灰。

2.6 外加剂:江苏博特JM-9高效减水剂。

2.7 水:饮用水。

3 配合比计算3.1 确定试配强度f cu,0。

3.1.1 根据本公司的实际情况,σ取5.0。

3.1.2 计算试配强度:f cu,0 =f cu,k+1.645σ=30+1.645×5=38.2Mpa。

3.2 确定水灰比W/C。

3.2.1 水灰比W/C=Af ce/( f cu,0+ABf ce),式中A、B为经验系数,根据骨料情况选取A=0.46,B=0.07。

3.2.2 f ce为水泥实际强度,也可选择水泥的富余系数γ,由公式f ce=γ×42.5来计算。

根据我公司水泥的实际情况,γ取1.03。

f ce=43.8Mpa。

3.2.3 W/C=Af ce/( f cu,0+ABf ce)=(0.46×43.8)÷(38.2+0.46×0.07×43.8)=0.50。

3.3 确定用水量m w。

3.3.1 根据混凝土所要求的坍落度和碎石的最大粒径,查(JGJ55-2000)表4.0.1-2得初始设定用水量m w0=210kg/m3。

3.3.2 试配前,测得试验用外加剂JM-9掺量为1.2%时的减水率β=20%,掺加外加剂的混凝土用水量m w= m w0×(1-β)=210×(1-0.20)=168kg。

1)混凝土拌和料和易性得到改善掺加适量的粉煤灰可以改善混凝土拌和料的流动性、粘聚性和保水性,使混凝土拌和料易于泵送、浇筑成型,并可减少坍落度的经时损失。

(2)混凝土的温升降低掺加粉煤灰后可减少水泥用量,且粉煤灰水化放热量很少,从而减少了水化放热量,因此施工时混凝土的温升降低,可明显减少温度裂缝,这对大体积混凝土工程特别有利。

(3)混凝土的耐久性提高由于二次水化作用,混凝土的密实度提高,界面结构得到改善,同时由于二次反应使得易受腐蚀的氢氧化钙数量降低,因此掺加粉煤灰后可提高混凝土的抗渗性和抗硫酸盐腐蚀性和抗镁盐腐蚀性等.同时由于粉煤灰比表面积巨大,吸附能力强,因而粉煤灰颗粒可以吸咐水泥中的碱,并与碱发生反应而消耗其数量。

游离碱数量的减少可以抑制或减少碱集料反应。

通常3既的粉煤灰掺量即可避免碱集料反应。

(4)变形减小粉煤灰混凝土的徐变低于普通混凝土。

粉煤灰的减水效应使得粉煤灰混凝土的干缩及早期塑性千裂与普通混凝土基本一致或略低,但劣质粉煤灰会增加混凝土的干缩。

(5)耐磨性提高粉煤灰的强度和硬度较高,因而粉煤灰混凝土的耐磨性优于普通混凝土。

但混凝土养护不良会导致耐磨性降低。

(6)成本降低掺加粉煤灰在等强度等级的条件下,可以减少水泥用量约10%~15%,因而可降低混凝土的成本。

两者的允许掺量不同:粉煤灰在水泥中的允许掺加量为20-40%,但在混凝土中最大掺量一般不超过35%;磨细矿粉在水泥或混凝土中的掺加量则可达20-70%。

一些欧洲国家甚至允许掺到85%。

两者在混凝土中的掺加方式不同:粉煤灰一般采用“超量”取代水泥方式以保证混凝土强度达标;磨细矿粉则通常采用“等量”取代水泥方式配制混凝土,其强度仍然可以满足设计要求。

1、“单掺”矿粉时,可按等量取代原则并根据以下方法确定矿粉的合适掺量:

(a)对于地上结构以及有较高早期强度要求的混凝土结构,掺量一般为20-30%;

(b)对于地下结构、强度要求中等的混凝土结构,掺量一般为30-50%;

(c)对于大体积混凝土或有严格温升**的混凝土结构,掺量一般为50-65%;

(d)对于有较高耐久性能要求的特殊混凝土结构(如海工防腐蚀结构、污水处理设施等),掺量可达 50-70%。

2、采用“双掺”粉煤灰和矿粉时,由于受粉煤灰掺量和质量波动的影响很大,只能根据上述基本原则,通过具体试验确定各组份正确的掺加量。