万向节滑动叉工序卡

- 格式:doc

- 大小:2.73 MB

- 文档页数:12

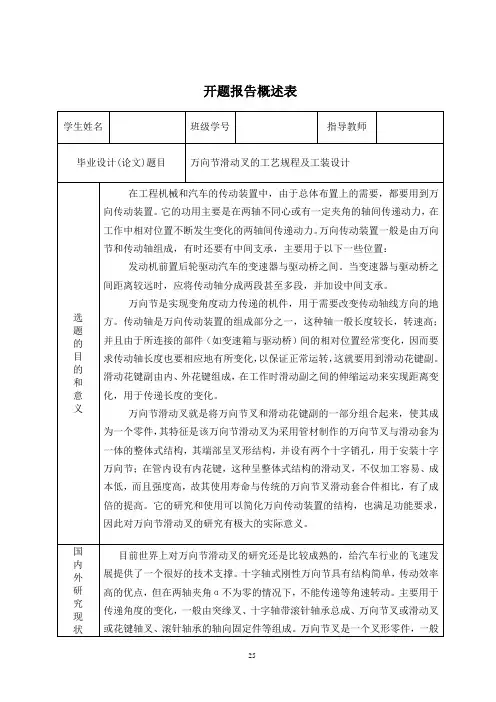

开题报告概述表学生姓名班级学号指导教师毕业设计(论文)题目万向节滑动叉的工艺规程及工装设计选题的目的和意义在工程机械和汽车的传动装置中,由于总体布置上的需要,都要用到万向传动装置。

它的功用主要是在两轴不同心或有一定夹角的轴间传递动力,在工作中相对位置不断发生变化的两轴间传递动力。

万向传动装置一般是由万向节和传动轴组成,有时还要有中间支承,主要用于以下一些位置:发动机前置后轮驱动汽车的变速器与驱动桥之间。

当变速器与驱动桥之间距离较远时,应将传动轴分成两段甚至多段,并加设中间支承。

万向节是实现变角度动力传递的机件,用于需要改变传动轴线方向的地方。

传动轴是万向传动装置的组成部分之一,这种轴一般长度较长,转速高;并且由于所连接的部件(如变速箱与驱动桥)间的相对位置经常变化,因而要求传动轴长度也要相应地有所变化,以保证正常运转,这就要用到滑动花键副。

滑动花键副由内、外花键组成,在工作时滑动副之间的伸缩运动来实现距离变化,用于传递长度的变化。

万向节滑动叉就是将万向节叉和滑动花键副的一部分组合起来,使其成为一个零件,其特征是该万向节滑动叉为采用管材制作的万向节叉与滑动套为一体的整体式结构,其端部呈叉形结构,并设有两个十字销孔,用于安装十字万向节;在管内设有内花键,这种呈整体式结构的滑动叉,不仅加工容易、成本低,而且强度高,故其使用寿命与传统的万向节叉滑动套合件相比,有了成倍的提高。

它的研究和使用可以简化万向传动装置的结构,也满足功能要求,因此对万向节滑动叉的研究有极大的实际意义。

国内外研究现状目前世界上对万向节滑动叉的研究还是比较成熟的,给汽车行业的飞速发展提供了一个很好的技术支撑。

十字轴式刚性万向节具有结构简单,传动效率高的优点,但在两轴夹角α不为零的情况下,不能传递等角速转动。

主要用于传递角度的变化,一般由突缘叉、十字轴带滚针轴承总成、万向节叉或滑动叉或花键轴叉、滚针轴承的轴向固定件等组成。

万向节叉是一个叉形零件,一般及存在的问题采用中碳钢或中碳合金钢的锻造件,也有采用中碳钢的精密铸造件。

编号南京航空航天大学毕业设计题目基于UG的万向节滑动叉零件的工艺规程及工装设计学生姓名学号系部机电工程系专业机械工程及自动化班级指导教师二〇年月完整的毕设过程UG三维建模,包括零件,夹具各部分组件,夹具装配图,及装配动画。

(图中只截取部分)铣床、钻床夹具的CAD零件图及装配图这里贴上万向节滑动叉CAD零件图该毕设成果经过严格而完整的毕业答辩过程,并取得优秀。

南京航空航天大学本科毕业设计(论文)诚信承诺书本人郑重声明:所呈交的毕业设计(论文)(题目:基于UG的万向节滑动叉零件的工艺规程及工装设计)是本人在导师的指导下独立进行研究所取得的成果。

尽本人所知,除了毕业设计(论文)中特别加以标注引用的内容外,本毕业设计(论文)不包含任何其他个人或集体已经发表或撰写的成果作品。

作者签名:年月日(学号):基于UG的万向节滑动叉零件的工艺规程及工装设计摘要万向节滑动叉主要用于在两个不同的心轴或有一定夹角的轴间传递动力,使用万向节滑动叉可以简化万向传动装置的结构,因此对于万向节滑动叉的研究具有深远的意义。

本次设计的主要内容就是制订万向节滑动叉的相关工艺规程,并设计其中的两套专用夹具,运用UG软件建立实体图并导出装配动画和爆炸图,导出二维图并应用CAD修改。

设计内容需要运用各方面的机械专业知识,是对我们学习成果的全面考察也是对专业软件应用熟练程度的一次考验,UG和CAD等专业软件的运用大大提高了设计者的工作效率,省去了手工绘图的麻烦,给设计过程带来了极大地方便。

总的来说本次设计是对四年专业知识学习的总结与提高,是一种知识层次的升华。

关键词:万向节,滑动叉,工艺,专用夹具The Process Procedures and Tooling Design of Universal Joint Sliding Fork Based on UGAbstractUniversal joint sliding fork is located in the top of the transmission shaft. The main use of it is transferring power between the two different heart shaft or the shaft that is having certain angle. The use of universal joint sliding fork may simplify the structure of universal transmission device, so it is important to make a research of it.The main purpose of research is improving the processing efficiency by making some process procedures. Due to the complexity of its structure, it needs the assistant of special jig during the processing process. So we need to design two special jigs that is used during the processing process. In the process of designing, we need to use some professional drawing software, such as UG or CAD. So the graduation design is not only the test for our professional knowledge, but also the investigation for our use of some software. Through the professional knowledge work out relevant process planning and design related fixture. Then we need to draw the fixture assembly drawings and explosion figure with UG, and using CAD modify 2d figure.Generally, the graduation design is an actual combat maneuvers for our abilities. It is important for us about the development of our future.Key words: gimbal ; sliding ;forks ;craft ;special ; fixture目录摘要 (i)Abstract .................................................................................................................................. i i 第一章引言................................................................................................................. -1 -1.1 概述 ....................................................................................................................... - 1 -1.2课题研究的方法和意义 ........................................................................................ - 1 -第二章机械加工工艺规程设计 .................................................................................... - 2 -2.1概述 ........................................................................................................................ - 2 -2.1.1 工艺规程的作用............................................................................................. - 2 -2.1.2 工艺规程的设计原则..................................................................................... - 2 -2.1.3 工艺规程设计所需原始材料......................................................................... - 2 -2.1.4 工艺规程设计的步骤及内容......................................................................... - 3 -2.2零件的分析 ............................................................................................................ - 3 -2.2.1 生产类型的确定............................................................................................. - 4 -2.2.2 零件的工艺分析............................................................................................. - 4 -2.2.3 毛坯的选择和设计......................................................................................... - 6 -2.3 工艺路线的拟定 ................................................................................................... - 7 -2.3.1定位基准的选择.............................................................................................. - 7 -2.3.2 表面加工方法和加工方案的选择................................................................. - 8 -2.3.3 制定工艺路线................................................................................................. - 8 -2.4机械加工余量及工艺尺寸 .................................................................................. - 10 -2.4.1 加工余量及工序尺寸的确定....................................................................... - 10 -2.4.2 确定切削用量及工时定额........................................................................... - 12 -第三章专用夹具设计 ................................................................................................ - 24 -3.1 概述 ..................................................................................................................... - 24 -3.1.1 机床夹具的分类........................................................................................... - 24 -3.1.2 机床夹具的作用........................................................................................... - 24 -3.1.3 专用机床夹具的组成................................................................................... - 25 -3.2 夹具设计的基本要求 ......................................................................................... - 25 -3.3 专用夹具的设计方法和步骤 ............................................................................. - 25 -3.4 铣床专用夹具设计 ............................................................................................. - 26 -3.4.1 铣床夹具的设计要点................................................................................... - 26 -3.4.2 定位方案....................................................................................................... - 26 -3.4.3定位基准的选择............................................................................................ - 27 -3.4.4 定位误差分析............................................................................................... - 27 -3.4.5 切削力及夹紧力计算................................................................................... - 28 -3.4.6 夹具与机床连接元件................................................................................... - 29 -3.4.7 对刀块........................................................................................................... - 29 -3.4.8 铣床夹具使用说明....................................................................................... - 29 -3.5 钻床专用夹具设计 ............................................................................................. - 30 -3.5.1 钻床专用夹具设计要点............................................................................... - 30 -3.5.2 定位方案....................................................................................................... - 31 -3.5.3 定位误差分析............................................................................................... - 31 -3.5.4 钻床专用夹具使用说明............................................................................... - 31 -第四章夹具辅助设计 ................................................................................................ - 33 -4.1 概述 ..................................................................................................................... - 33 -4.2 最终传动箱盖立体图的绘制 ............................................................................. - 33 -4.3 装配爆炸图 ......................................................................................................... - 33 -4.3.1 创建默认的爆炸图....................................................................................... - 33 -4.3.2 编辑爆炸图................................................................................................... - 33 -4.3.3 二套夹具的爆炸图....................................................................................... - 34 -4.4 装配动画设计 ................................................................................................... - 34 -4.4.1 简介............................................................................................................... - 34 -4.4.2 制作装配动画............................................................................................... - 34 -第五章总结与展望 ...................................................................................................... - 36 -参考文献 .................................................................................................................. - 37 -致谢 ...................................................................................................................... - 38 -附录 ............................................................................................................................ - 39 -第一章引言1.1概述机床夹具是零件在机床上加工时,用以装夹工件和引导刀具之间的一种工艺装备,现代夹具有很多种类:按使用机床分为车床、铣床夹具。

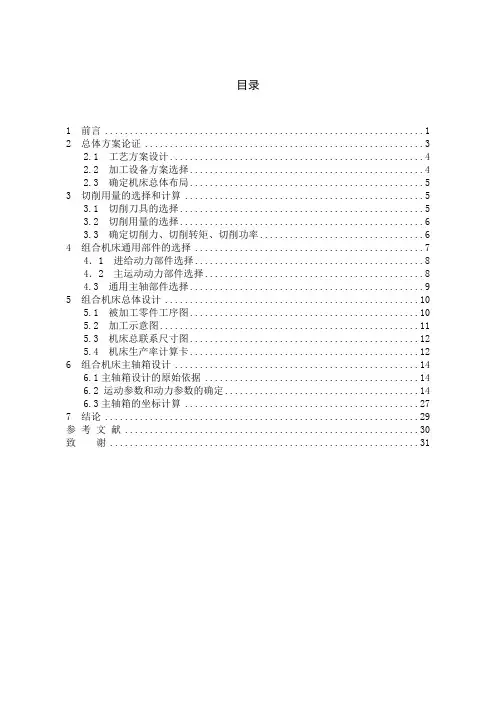

目录1 前言 (1)2 总体方案论证 (3)2.1 工艺方案设计 (4)2.2 加工设备方案选择 (4)2.3 确定机床总体布局 (5)3 切削用量的选择和计算 (5)3.1 切削刀具的选择 (5)3.2 切削用量的选择 (6)3.3 确定切削力、切削转矩、切削功率 (6)4 组合机床通用部件的选择 (7)4.1 进给动力部件选择 (8)4.2 主运动动力部件选择 (8)4.3 通用主轴部件选择 (9)5 组合机床总体设计 (10)5.1 被加工零件工序图 (10)5.2 加工示意图 (11)5.3 机床总联系尺寸图 (12)5.4 机床生产率计算卡 (12)6 组合机床主轴箱设计 (14)6.1主轴箱设计的原始依据 (14)6.2 运动参数和动力参数的确定 (14)6.3主轴箱的坐标计算 (27)7 结论 (29)参考文献 (30)致谢 (31)1 前言组合机床是根据工件加工要求,以大量通用部件为基础,配以少量专用部件组成的一种高效专用机床。

组合机床的设计,有以下两种情况:其一,是根据具体加工对象的具体情况进行专门设计。

其二,随着组合机床在我国机械行业的广泛使用,广大工人总结自己生产和使用组合机床的经验,发现组合机床不仅在其组成部件方面有共性,可设计成通用部件,而且一些行业的在完成一定工艺范围的组合机床是极其相似的,有可能设计为通用机床,这种机床称为“专能组合机床”。

这种组合机床就不需要每次按具体加工对象进行专门设计和生产,而是可以设计成通用品种,组织成批生产,然后按被加工的零件的具体需要,配以简单的夹具及刀具,即可组成加工一定对象的高效率设备。

组合机床是一种专用高效自动化技术装备,目前,由于它仍是大批量机械产品实现高效,高质量和经济性生产的关键装备,因而被广泛应用于汽车,拖拉机,内燃机和压缩机等许多工业生产领域。

其中,特别是汽车工业,是组合机床和自动线最大的用户。

如德国打众汽车厂在Salzgitter的发动机工厂,90年代初所采用的金属切削机床主要是自动线(60%),组合机床(20%),加工中心(20%)。

万向节滑动叉工艺规程及M8孔底倒角120°夹具设计说明书一、产品概述二、加工工艺1.材料选择:万向节滑动叉一般采用优质的合金钢材料,具有良好的机械性能和耐磨性。

2.切削加工:采用数控车床进行加工,根据产品图纸上所示的尺寸和形状,在材料上进行车、铣、钻、镗等切削工序,以得到精确的形状和尺寸。

3.热处理:经过切削加工后的产品进行热处理,主要包括淬火和回火,以提高材料的硬度和强度,并减少内部应力。

4.表面处理:采用蓝黑处理,使产品表面呈现一种蓝黑色的氧化膜,既美观又具有防腐蚀的作用。

5.组装:将经过热处理和表面处理的万向节滑动叉组装在车辆转向系统中,确保其稳定性和精度要求。

三、质量要求1.尺寸精度:根据产品设计图纸要求,进行尺寸检测,确保万向节滑动叉尺寸的精确性和一致性。

2.表面质量:经过蓝黑处理后的产品表面应平整、光滑,无明显划痕和氧化现象。

3.力学性能:通过材料的热处理和组装工艺,保证万向节滑动叉的强度和硬度符合要求,能够承受转向系统的工作负荷。

四、安全注意事项1.在切削加工过程中,操作人员应戴好防护手套和护目镜,避免发生意外伤害。

2.进行热处理时,严禁在密闭的空间内进行,以防发生危险。

3.在进行组装工艺时,操作人员应将产品安装到位,确保组装的准确性和稳定性。

一、概述本夹具设计旨在实现对M8孔底倒角120°的加工工艺,保证孔底倒角的精度和质量要求。

二、夹具结构和工作原理1.夹具结构:本夹具采用夹具座、固定夹具、活动夹具和定位销组成,其中夹具座固定在机床上,固定夹具和活动夹具通过定位销进行相对定位。

2.工作原理:工件放入夹具座中,固定夹具和活动夹具通过夹持和定位销的作用,将工件固定在夹具上,然后进行倒角加工。

三、夹具设计参数1.夹具座:根据工件尺寸,设计夹具座的几何形状,确保工件在夹具上的稳定性和夹持力。

2.固定夹具和活动夹具:根据工件的形状和尺寸,设计夹具上的夹持面和定位销的位置,确保工件的定位准确性和夹持牢固性。

2.1零件的作用题目所给定的零件是解放牌汽车底盘传动轴上的万向节滑动叉,它位于传动轴的端部。

主要作用一是传递扭矩,使汽车获得前进的动力;二是当汽车后桥钢板弹簧处在不同的状态时,由本零件可以调整传动轴的长短及其位置。

零件的两个叉头部位上有两个①39 0.020mm勺孔,用以安装滚针轴承并与十字轴相连,起万向联轴节的作用。

零件①65mm外卜圆内为①50mn花键孔与传动轴端部的花键轴相配合,用于传递动力之用。

2.2零件的材料万向节滑动叉的材料选用45钢,属于优等碳素结构钢,经调质处理后有良好的综合机械性能和加工工艺性能,零件材料的选择主要是考虑到满足使用要求,同时兼顾材料的工艺性和经济性,45钢满足以上要求,所以选用45钢。

2.3零件的工艺分析2.3.1. 结构分析该零件由两个叉头和一个圆套筒内有的花键孔组成,类似套筒类零件,各部分作用如下:a. 零件的两个叉头部位上有两个直径为39 0.01:mm勺孔,用以安装滚针轴承和十字轴相联,起万向连轴节的作用;b. 在叉头和花键孔套筒相联结的筋条起过渡联结和加强零件刚性作用,防止零件受阻变形;c. 外圆为①65mm内圆①50mm花键孔与传动轴端部的花键轴相配合,用以传递动力。

2.3.2 加工表面的技术要求分析万向节滑动叉共有两组加工表面,他们相互间有一定的位置要求。

现分述如下:a. 以①39mm孔为中心的加工表面这一组加工表面包括:两个①390.010 mm 的孔及其倒角,尺寸为118;07的 与两个孔①390010mm 相垂直的平面,还有在平面上的四个 M8螺孔。

其中, 0.027主要加工表面为① 39 0.010mnt^两个孔。

b. 以①50mm 花键孔为中心的加工表面0.039这一组加工表面包括:①50) mn 十六齿方齿花键孔,①55mm 阶梯孔,以 及①65mm 的外圆表面和 M60X 1mm 的外螺纹表面。

这两组加工表面之间有着一定的位置要求,主要是:①50。

万向节滑动叉课程设计介绍在机械工程中,涉及到传动系统的设计和分析,其中涉及到一个重要的元件——万向节滑动叉。

万向节滑动叉广泛应用于汽车、工程车辆、农机、船舶和机床等领域。

本文将详细介绍万向节滑动叉的设计原理、材料要求、制造工艺以及性能评估等方面的内容。

设计原理万向节滑动叉是一种用于传递扭矩和旋转运动的机械传动元件。

其设计原理基于滑动叉和万向节的协同工作。

滑动叉由两个分叉组成,分别与两个万向节相连,形成一个连接系统。

当驱动轴旋转时,滑动叉在万向节的引导下,能够产生与驱动轴相同方向和大小的转动。

该设计原理保证了传动效率和精度。

材料要求万向节滑动叉作为传动系统的核心部件,对材料的要求非常严格。

以下是滑动叉材料的主要要求: 1. 高强度:滑动叉需要承受较大的扭矩和轴向力,因此材料必须具有足够的强度,以确保其稳定性和可靠性。

2. 耐磨性:滑动叉与万向节之间存在相对滑动,因此材料表面要求具备良好的耐磨性,以提高使用寿命。

3. 抗腐蚀性:滑动叉往往在恶劣的工作环境下使用,如高温、潮湿等情况,材料需要具有较强的抗腐蚀性能,以延长使用寿命。

4. 加工性能:滑动叉需要根据实际配合要求进行加工,材料需要具备良好的加工性能,以便实现高精度的制造。

制造工艺万向节滑动叉的制造工艺包括如下几个步骤: 1. 材料准备:根据设计要求,选用满足材料要求的金属材料,进行材料清洗和切割等预处理工作。

2. 成形加工:采用冷镦、热锻等方式,将预处理过的材料进行成形,形成初始形状。

3. 精密加工:对成形后的滑动叉进行精密加工,包括车削、铣削、钻孔等工艺,以确保尺寸和配合要求的精度。

4. 热处理:通过热处理工艺,对滑动叉进行调质、淬火等处理,提高其硬度、强度和耐磨性。

5. 表面处理:采用镀锌、镀铬等方式,对滑动叉表面进行处理,提高其抗腐蚀性能和外观质量。

6. 性能测试:对制造完成的滑动叉进行性能测试,包括扭矩传递能力、轴向力承受能力、滑动特性等方面的测试,以确保其符合设计要求。

摘要万向节滑动叉位于传动轴的端部。

它的主要作用:一是传递扭矩,使汽车获得前进的动力;二是当汽车后桥钢板弹簧处在不同的状态时,由本零件可以调整传动轴的长短及其位置。

零件的两个叉头部位上有两个孔,用以安装滚针轴承并与十字轴相连,起万向联轴节的作用。

零件上的花键孔与传动轴端部的花键轴相配合,用于传递动力之用。

此次设计是在学完机械制造工艺学及机床夹具设计课程,并进行了生产实习的基础上完成的。

本设计主要编制该零件的机械加工工艺规程,并设计其中一道工序的专用夹具,并撰写设计说明书。

此次设计培养了我熟悉并运用有关手册、规范、图表等技术资料的能力。

进一步锻炼了我识图、制图、运算、编写技术文件和操作CAD等基本能力。

关键字:万向节滑动叉、工艺、专用夹具AbstractUniversal joint glide fork is located the drive shaft the nose.Its main function:One,the transmission torque,causes the automobile to obtain the advance the power;Two is when the automobile rear axle of car spring occupies the different condition,may adjust the drive shaft by this components the length and the position.In the components two jaw spot has two holes,with installs the needle bearing and is connected with the cross axle,plays the rotary shaft coupling role.On the components colored key hole and the drive shaft nose spline shaft coordinates,to use in transmitting using of the power.This design is in study the machine manufacture technology and the engine bed jig design curriculum,and carried on in the production practice foundation to complete.This design mainly establishes this components the machine-finishing technological process,and designs working procedure the unit clamp,and composes the design instruction booklet.This design trained me to be familiar with and to utilize related technical data and so on the handbook,standard,graph abilities.Further exercised me to know the chart,the charting,the operation,the compilation technology document and operates CAD and so on the basic capability.Keyword:Universal joint glide fork,craft,unit clamp.第一章零件的分析1.零件的作用放牌汽车底盘传动轴上的万向节滑动叉,它位于传动轴的端部。

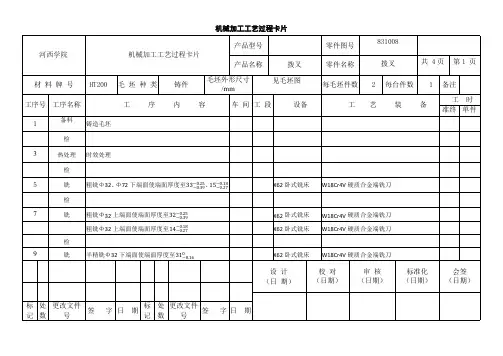

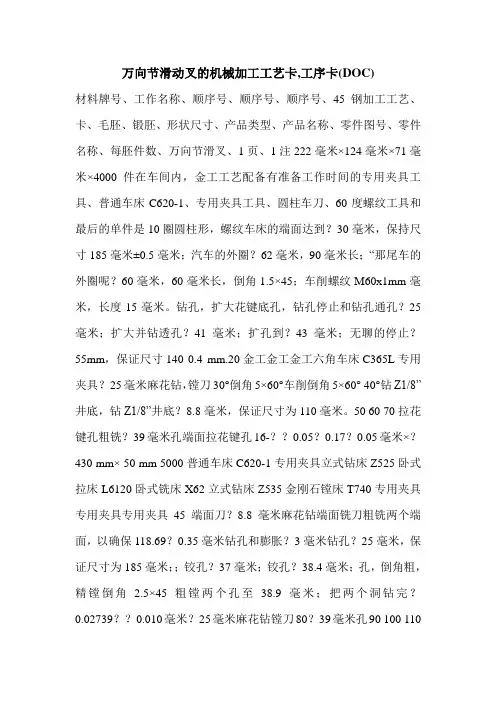

万向节滑动叉的机械加工工艺卡,工序卡(DOC)材料牌号、工作名称、顺序号、顺序号、顺序号、45钢加工工艺、卡、毛胚、锻胚、形状尺寸、产品类型、产品名称、零件图号、零件名称、每胚件数、万向节滑叉、1页、1注222毫米×124毫米×71毫米×4000件在车间内,金工工艺配备有准备工作时间的专用夹具工具、普通车床C620-1、专用夹具工具、圆柱车刀、60度螺纹工具和最后的单件是10圈圆柱形,螺纹车床的端面达到?30毫米,保持尺寸185毫米±0.5毫米;汽车的外圈?62毫米,90毫米长;“那尾车的外圈呢?60毫米,60毫米长,倒角1.5×45;车削螺纹M60x1mm毫米,长度15毫米。

钻孔,扩大花键底孔,钻孔停止和钻孔通孔?25毫米;扩大并钻透孔?41毫米;扩孔到?43毫米;无聊的停止?55mm,保证尺寸140 0.4 mm.20金工金工金工六角车床C365L专用夹具?25毫米麻花钻,镗刀30°倒角5×60°车削倒角5×60° 40°钻Z1/8”井底,钻Z1/8”井底?8.8毫米,保证尺寸为110毫米。

50 60 70拉花键孔粗铣?39毫米孔端面拉花键孔16-??0.05?0.17?0.05毫米×?430 mm× 50 mm 5000普通车床C620-1专用夹具立式钻床Z525卧式拉床L6120卧式铣床X62立式钻床Z535金刚石镗床T740专用夹具专用夹具专用夹具45端面刀?8.8毫米麻花钻端面铣刀粗铣两个端面,以确保118.69?0.35毫米钻孔和膨胀?3毫米钻孔?25毫米,保证尺寸为185毫米;;铰孔?37毫米;铰孔?38.4毫米;孔,倒角粗,精镗倒角 2.5×45粗镗两个孔至38.9毫米;把两个洞钻完?0.02739??0.010毫米?25毫米麻花钻镗刀80?39毫米孔90 100 110120平面磨削端面平面磨削端面ф39毫米孔端面;平面研磨?另一个端面为39毫米,最终尺寸为118?0.07毫米0金属加工平面磨床专用夹具的标准化M7130(日期)”钻M8底孔钻M8底孔4-?2块6.7毫米、120°倒角和M8倒角攻丝;攻丝4-M8;攻丝Z1/8。

河南工业职业技术学院《机械加工技术》课程设计指导书主编:杨峰张晓妍主审:吴长龙机械工程系机械制造教研室2008年9月第一节课程设计的目的和要求一、课程设计的目的机械加工技术课程设计是机械加工技术课程教学的一个不可或缺的辅助环节。

它是学生全面综合运用本课程及其有关先修课程的理论和实践知识进行加工工艺及夹具结构设计的一次重要实践。

它对于培养学生编制机械加工工艺规程和机床夹具设计的能力,为以后搞好毕业设计和到工厂从事工艺与夹具设计具有十分重要的意义。

本课程设计的目的在于:(1)培养学生综合运用机械制造工艺学及相关专业课程(工程材料与热处理、机械设计、互换性与测量技术、金属切削加工及装备等)的理论知识,结合金工实习、生产实习中学到的实践知识,独立地分析和解决机械加工工艺问题,初步具备设计中等复杂程度零件的工艺规程的能力。

(2)能根据被加工零件的技术要求,运用夹具设计的基本原理和方法,学会拟定夹具设计方案,完成夹具结构设计,初步具备设计保证加工质量的高效、省力、经济合理的专用夹具的能力。

(3)使学生熟悉和能够应用有关手册、标准、图表等技术资料,指导学生分析零件加工的技术要求和本企业具备的加工条件,掌握从事工艺设计的方法和步骤。

(4)进一步培养学生机械制图、设计计算、结构设计和编写技术文件等的基本技能。

(5)培养学生耐心细致、科学分析、周密思考、吃苦耐劳的良好习惯。

(6)培养学生解决工艺问题的能力,为学生今后进行毕业设计和去工厂从事工艺与夹具设计打下良好的基础。

二、课程设计的要求本课程设计要求就一个中等复杂程度的零件编制一套机械加工工艺规程,并撰写设计说明书。

设计编制工艺中教师指定一道工序的夹具。

学生应在教师的指导下,认真地、有计划地、独立按时完成设计任务。

学生对待自己的设计任务必须如同在工厂接受设计任务一样,对于自己所作的技术方案、数据选择和计算结果必须高度负责,注意理论与实践相结合,以期使整个设计在技术上是先进的、在经济上是合理的、在生产中是可行的。

机械制造工艺学课程设计说明书设计题目:“万向节滑动叉”专用夹具设计姓名:班级:08机电1班学号:0811115055学院:机电及自动化学院指导教师:华侨大学2012年01月09日[目录]前言------------------------------------------3 1.设计题目------------------------------------42.生产纲领------------------------------------43.工序说明------------------------------------44.问题提出------------------------------------45.方案选择------------------------------------46.具体设计方案--------------------------------56.1定位元件选择-----------------------------56.2夹紧元件选择-----------------------------66.3夹具体定位-------------------------------76.4夹具体设计-------------------------------77.夹具设计-----------------------------------87.1定位基准的选择---------------------------87.2切削力及夹紧力计算-----------------------87.3定位误差的分析---------------------------98.夹具设计总结-------------------------------10致谢-----------------------------------------11参考文献-------------------------------------12[前言]本次课程设计的课题是“万向节滑动叉”专用夹具设计。

一. 零 件 的 分 析(一)零件的作用题目所给的零件是解放牌汽车底盘传动轴上的万向节滑动叉(见附图1),它位于传动轴的端部。

主要作用一是传递扭矩;二是当汽车后桥钢板弹簧处在不同的状态时,由于零件可以调整传动轴的长短及其位置。

零件的两个叉头部位上有两个39027.0010.0_Φ+mm 的孔,用以安装滚针轴承并与十字轴相连,起万向联节的作用。

零件mm 65Φ外圆内为mm 50Φ花键孔与传动轴端部的花键轴相配合,用于传递动力之用。

(二)零件的工艺分析万向节滑动叉共有两组加工表面,它们之间有一定的位置要求。

现分述如下:1以39Φmm 孔为中心的加工表面这一组加工表面包括:两个39027.0010.0Φ+-mm 的孔及其倒角,尺寸为118007.0-mm的与两个mm 39027.0010.0Φ+-孔相垂直的平面,还有在平面上的四个螺孔。

其中,主要加工表面为mm 39027.0010.0Φ+-的两个孔。

2.以mm 50Φ花键孔为中心的加工表面(1) 这一组加工表面包括:50039.00Φ+mm 十六齿方齿花键孔,mm 55Φ阶梯孔,以及65Φmm 的外圆表面和的外螺纹表面。

花键孔与二孔中心联线的垂直度公差为100:0.2;(2) mm 39Φ二孔外端面对孔垂直度公差为0.1mm;(3) 50039.00Φ+mm 花键槽宽中心线与mm 39Φ中心线偏转角度公差为2°.由以上分析可知,对于这两组加工表面而言,可以先加工其中一组表面,然后借助于专用夹具加工另一组表面,并且保证它们之间的位置精度要求二.工 艺 规 程 设 计(一)确定毛坯的制造形式零件材料为45钢。

考虑到汽车在运行中要经常加速及正、反向行驶,零件在工作过程中则经常承受交变载荷及冲击性载荷,因此应该选用锻件,以使金属纤维尽量不被切断,保证零件工作可靠。

由于零件年产量为4000件,已达大批生产的水平,而且零件的轮廓尺寸不大,故可采用模锻成型。

万向节滑动叉加工工艺与专用机床夹具设计The Graduation Thesis for Bachelor's DegreeGimbal sliding fork processing and special fixture design machine toolsCandidate:Zhang RanSpecialty:Vehicle EngineeringClass:06-7Supervisor:Professor. ShiMeiYuHeilongjiang Institute of Technology2010-06·Harbin摘 要万向节滑动叉是汽车后桥上的一个重要的零件,设计从零件的分析、工艺规程设计、及加工过程中部分夹具的设计三个方面,研究了万向节滑动叉的设计与制造的全过程,尤其在工艺规程设计中,运用了大量的科学的加工理论及计算公式,确定了毛坯的制造形式,选择了定位基准,制定了工艺路线,确定了机械加工余量、工序尺寸和毛坯尺寸,最后确定了切削用量及基本工时。

汽车底盘传动轴上的万向节滑动叉,它位于传动轴的端部。

主要作用一是传递扭距,使汽车获得前进的动力;二是当汽车后桥钢板弹簧处在不同的状态时,由本零件可以调整传动轴的长短及其位置。

零件的两个叉头部位上有两个Φ027.0010.039+- mm 的孔,用以安装滚针轴承并与十字轴相连,起万向联轴节的作用。

零件Φ65mm 外圆内为Φ50mm 花键孔与传动轴端部的花建轴相配合,用于传递动力之用。

在机械制造的机械加工、检验、装配、焊接和热处理等冷、热工艺过程中,使用着大量的夹具。

所谓夹具就是一切用来固定加工对象,使之占有正确位置,接受施工或者检测的装置。

在机械制造中采用大量的夹具,机床夹具就是夹具中的一种。

它装在机床上,使工件相对刀具与机床保持正确的相对位置,并能承受切削力的作用。

夹具是机械加工不可缺少的部件,在机床技术向高速、高效、精密、复合、智能、环保方向发展的带动下,夹具技术正朝着高精、高效、模块、组合、通用、经济方向发展。

车间工序号工序名称材料牌号10车外圆、螺纹及端面45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件222mm×124mm×71mm11设备名称设备型号设备编号同时加工件数普通车床C620-1 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 车端面至φ30mm,保持尺寸185±0.5mm普通车床C620-1、专用夹具600 122 0.5 32 车外圆φ62mm,长90mm普通车床C620-1、专用夹具600 122 0.5 33 车外圆φ60mm,长20mm普通车床C620-1、专用夹具770 145 0.5 14 倒角1.5×45°普通车床C620-1、专用夹具770 145 0.5 1.55 车螺纹M60×1mm,长15mm 普通车床C620-1、专用夹具96 18 0.17 6设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)车间工序号工序名称材料牌号20 钻、扩花键底孔、镗止口45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件222mm×124mm ×71mm设备名称设备型号设备编号同时加工件数六角车床C365L夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 钻通孔φ25mm六角车床C365L、专用夹具136 10.68 0.412 扩钻通孔φ41mm六角车床C365L、专用夹具58 7.47 0.763 扩孔至φ43mm六角车床C365L、专用夹具58 7.7 1.244 镗止口φ55mm,保证尺寸140±0.4mm六角车床C365L、专用夹具44 8.29 0.2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)车间工序号工序名称材料牌号30 倒角5×60°45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件222mm×124mm×71mm1设备名称设备型号设备编号同时加工件数普通车床C620-1 1 夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 车倒角5×60°普通车床C620-1、专用夹具120 16.2 0.08设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)车间工序号工序名称材料牌号40 钻Z1/8”底孔45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件222mm×124mm×71mm1 1设备名称设备型号设备编号同时加工件数立式钻床Z525 1 夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 钻Z1/8”底孔为 8.8mm,保证尺寸110mm立式钻床Z525、专用夹具680 18.8 0.11设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)车间工序号工序名称 材 料 牌 号50拉花键孔45钢 毛 坯 种 类毛坯外形尺寸每毛坯可制件数每 台 件 数锻 件 222mm ×124mm ×71mm1 设备名称 设备型号 设备编号同时加工件数卧式拉床L61201 夹具编号夹具名称切削液工位器具编号 工位器具名称工序工时 (分) 准终 单件工步号 工 步 内 容工 艺 装 备主轴转速 切削速度 进给量 切削深度 进给次数工步工时 r/minm/min mm/rmm 机动 辅助 1 拉花键孔16-φ05.0050+mm ×φ17.0043+mm × 05.005+ mm卧式拉床L6120、专用夹具3.6 0.06设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)车间 工序号工序名称材 料 牌 号60粗铣φ39mm 孔端面45钢 毛 坯 种 类毛坯外形尺寸每毛坯可制件数每 台 件 数锻 件 222mm ×124mm ×71mm1 设备名称 设备型号 设备编号同时加工件数卧式铣床X621 夹具编号夹具名称切削液工位器具编号工位器具名称工序工时 (分) 准终 单件工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数工步工时 r/min m/min mm/r mm 机动 辅助 1 粗铣两端面,保证尺寸035.069.118-mm卧式铣床X62、专用夹具 37.5 26.5 60 0.08设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)车间工序号工序名称材料牌号70 钻、扩φ39mm孔、倒角45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件222mm×124mm×71mm1设备名称设备型号设备编号同时加工件数立式钻床Z535 1 夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 钻孔φ25mm,保证尺寸185mm;立式钻床Z535、专用夹具195 15.3 0.252 扩孔φ37mm;立式钻床Z535、专用夹具68 7.9 0.573 扩孔φ38.4mm立式钻床Z535、专用夹具68 8.26 0.724 倒角2.5×45°立式钻床Z535、专用夹具68设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)车间 工序号工序名称材 料 牌 号80粗、精镗φ39mm 孔 45钢 毛 坯 种 类毛坯外形尺寸每毛坯可制件数每 台 件 数锻 件 222mm ×124mm ×71mm1 设备名称 设备型号 设备编号同时加工件数金刚镗床T7401 夹具编号夹具名称切削液工位器具编号 工位器具名称工序工时 (分) 准终 单件工步号 工 步 内 容 工 艺 装 备主轴转速 切削速度 进给量 切削深度 进给次数工步工时 r/min m/min mm/r mm 机动 辅助1 粗镗两孔至φ38.9mm金刚镗床T740、专用夹具 816 10 0.1 0.1 2 精镗两孔至φ027.0010.039+- mm金刚镗床T740、专用夹具816 100 0.1 0.05设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)车间工序号工序名称 材 料 牌 号90平磨端面45钢 毛 坯 种 类毛坯外形尺寸每毛坯可制件数每 台 件 数锻 件 222mm ×124mm ×71mm1 设备名称 设备型号 设备编号同时加工件数平面磨床M71301 夹具编号夹具名称切削液工位器具编号 工位器具名称工序工时 (分) 准终 单件工步号 工 步 内 容 工 艺 装 备主轴转速 切削速度 进给量 切削深度 进给次数工步工时 r/min m/min mm/r mm机动 辅助 1 平磨端面φ39孔端面平面磨床M7130 1500 1650 20/0.015 2 平磨φ39mm 另一端面,最终保证尺寸007.0118-mm平面磨床M71301500 1650 20/0.015设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)车间工序号工序名称材料牌号100 钻M8底孔及倒角45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件222mm×124mm×71mm1设备名称设备型号设备编号同时加工件数台式钻床Z4112 1 夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 钻M8底孔φ6.7两个台式钻床Z4112、专用夹具950 20 0.12 倒角120°台式钻床Z4112专用夹具950 20 0.13 钻M8底孔φ6.7mm的另两个台式钻床Z4112专用夹具950 20 0.14 倒角120°台式钻床Z4112专用夹具950 20 0.1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期车间工序号工序名称材料牌号110 攻丝M8,Z1/8”45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件222mm×124mm×71mm1设备名称设备型号设备编号同时加工件数立式钻床Z525 1 夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 攻丝4-M8立式钻床Z525、专用夹具、M8丝锥238 62 攻丝Z1/8”立式钻床Z525、专用夹具、M8丝锥238 6设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期。

毕业设计题目万向节滑动叉的改进系别机电系专业机电一体化技术班级机电姓名学号指导教师日期设计任务书设计题目万向节滑动叉设计要求1.分析万向滑动叉的工艺规格及夹具设计。

2.阐述万向节滑动叉的设计与制造的全过程。

3.在万向滑动叉工艺规程设计中要运用大量的科学的加工理论及计算公式,确定毛坯的制造形式,选择基面,工艺路线确定机械加工余量、工序尺寸和毛坯尺寸,最后确定切削用量及基本工时。

设计进度要求第一周:确定设计题目《万向滑动叉的改进》第二周:收集万向滑动叉的相关材料第三周:开始《万向滑动叉改进》的设计第四周:进一步查找相关资料第五周:检查《万向滑动叉改进》的设计缺陷及完善第六周:设计完成第七周:准备答辩指导教师(签名):摘要万向节滑动叉是汽车后桥上的一个重要的确零件,它具有传递扭矩,调整传动轴的作用,从而使汽车站在前进中获得动力学,并使零件之间达到更好的配合。

本文从零件的分析,工艺规格设计,及加工过程中部分夹具的设计三个方面,阐述了万向节滑动叉的设计与制造的全过程,尤其在工艺规程设计中,我们运用了大量的科学的加工理论及计算公式,确定了毛坯的制造形式,选择了基面,制定了工艺路线确定了机械加工余量、工序尺寸和毛坯尺寸,最后确定了切削用量及基本工时。

关键词:万向节滑动叉,工艺路线,加工余量,工序尺寸,切削目录1 万向滑动叉的分析 (1)万向滑动叉的作用 (1)万向滑动叉的工艺分折 (1)2 万向滑动叉的工艺规程设计 (2)确定万向滑动叉的毛坯的制造形式 (2)万向滑动叉基面的选择 (2)制订万向滑动叉的工艺路线 (2)万向滑动叉机械加工余量、工序尺寸及毛坯尺寸的确定 (3). (6)3 万向滑动叉的夹具设计 (22) (22) (22)万向滑动叉的机械加工过程卡片 (26)结论 (35)致谢 (36)参考文献 (37)1 万向滑动叉的分析万向滑动叉的作用题目所给定的零件是解放牌汽车底盘传动轴上的万向节滑动叉,它位于传动轴的端部。

机械加工工艺卡零件名称:万向节滑动叉学生:黄兴指导老师:唐火红机械加工工序01卡片机械加工工序卡片产品型号 零(部件)图号 产品名称 万向节零(部件)名称 万向节滑动叉 共11页 第1页9062301.5*456.341?185±0.52050M60x 15车间 工序号 工序名 材料牌号05 车外圆、螺纹及端面 45钢 毛坯种类 毛坯外形尺寸 每毛坯可制件数 每台件数模锻 2 1 设备名称 设备型号 设备编号 同时加工普通车床 CA61401 夹具编号夹具名称 切削液工位器具编号工位器具名称工序工时/s准终 单件工步号 工步内容工艺设备主轴转速/r ﹒s -1切削速度/m ﹒s -1进给量/mm ﹒r -1走刀长度 /mm 进给次数工步工时/s 机动 辅助 1 车端面至至mm 30φ,保持尺寸mm mm 5.0185±YT15端面车刀,45度外圆车刀,螺纹车刀,卡尺101.81 0.5 14.5 4 5.76 2 车外圆mm 62φ,长90mm10 1.93 0.5 94 3 18.6 3 车外圆mm 60φ,长20mm 12.8 2.42 0.5 24 2 3.72 4倒角︒⨯455.15 车螺纹mm M 160⨯,长15mm0.36、0.6156.4设计(日期) 审核(日期) 标准化(日期)会签(日期)标记处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期机械加工工序02卡片机械加工工序卡片产品型号 零(部件)图号产品名称万向节零(部件)名称 万向节滑动叉 共11页 第2页55434140±0.312.56.36.3车间 工序号 工序名 材料牌号10钻、扩花键底孔、镗止口 45钢毛坯种类 毛坯外形尺寸每毛坯可制件数 每台件数锻模 1 1 设备名称 设备型号 设备编号 同时加工六角车床 C365L夹具编号夹具名称 切削液工位器具编号工位器具名称工序工时/s准终 单件工步号 工步内容 工艺设备主轴转速/r﹒s -1 切削速度/m ﹒s -1进给量/mm ﹒r -1走刀长度 /mm 进给次数 工步工时/s 机动 辅助 1 钻通孔mm 25φ麻花钻25φ、41φ、43φ,锪钻YT52.267 0.178 0.41 164 1 180 2 扩钻通孔mm 41φ 1 0.1245 0.76 159 1 213 3 扩孔至mm 43φ1 0.128 1.24 154.5 1 124.8 4 镗止口mm 55φ,保证尺寸mm 4.0140±0.80.1380.211064.8设计(日期) 审核(日期) 标准化(日期) 会签(日期)标记 处数 更改文件号签字日期标记处数更改文件号签字日期机械加工工序03卡片机械加工工序卡片产品型号 零(部件)图号产品名称万向节零(部件)名称 万向节滑动叉共11页 第3页60°54112.5车间 工序号 工序名 材料牌号 15 倒角45钢 毛坯种类 毛坯外形尺寸 每毛坯可制件数每台件数锻模 1 1 设备名称 设备型号 设备编号同时加工普通车床 CA6140夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/s 准终 单件工步号 工步内容 工艺设备 主轴转速/r ﹒s -1切削速度/m ﹒s -1进给量/mm ﹒r -1走刀长度 /mm进给次数工步工时/s 机动 辅助 1车刀角︒⨯605成型车刀11.33 0.31 0.08 8 1 14.4设计(日期) 审核(日期) 标准化(日期)会签(日期)标记处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期机械加工工序04卡片机械加工工序卡片产品型号零(部件)图号 产品名称万向节零(部件)名称万向节 共11页第4页11045°143.21车间 工序号 工序名 材料牌号 20 钻底孔 45钢 毛坯种类 毛坯外形尺寸 每毛坯可制件数每台件数锻模 1 1 设备名称 设备型号 设备编号同时加工立式钻床 Z525夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/s 准终 单件工步号 工步内容工艺设备 主轴转速/r ﹒s -1切削速度/m ﹒s -1进给量/mm ﹒r -1走刀长度 /mm进给次数工步工时/s 机动 辅助 1 钻//81Z 底孔为mm 8.8 ,保证尺寸110mm麻花钻8.8mm11.3 0.31 0.11 18 1 14.4设计(日期) 审核(日期) 标准化(日期)会签(日期)标记处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期机械加工工序05卡片机械加工工序卡片产品型号零(部件)图号产品名称万向节零(部件)名称万向节滑动叉共11页第5页45°41AAAA放大?-0+0.0543+.5-?505+0.05-0车间工序号工序名材料牌号25 拉花键孔45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻模 1 1设备名称设备型号设备编号同时加工卧式拉床L6120夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/s准终单件工步号工步内容工艺设备主轴转速/r﹒s-1 切削速度/m﹒s-1进给量/mm﹒r-1走刀长度/mm进给次数工步工时/s机动辅助1拉花键孔mmmm05.017.005.0543mm5016+++⨯⨯-φφ拉刀0.625 0.06 0.06 140 25.2设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序06卡片机械加工工序卡片产品型号 零(部件)图号产品名称万向节零(部件)名称 万向节滑动叉共11页 第6页12.5112.54118.59+0-0.35车间 工序号 工序名 材料牌号 30 粗铣端面 45钢 毛坯种类 毛坯外形尺寸 每毛坯可制件数每台件数锻模 1 设备名称 设备型号 设备编号同时加工卧式铣床 X62夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/s 准终 单件工步号 工步内容工艺设备 主轴转速/r ﹒s -1切削速度/m ﹒s -1进给量/mm ﹒r -1走刀长度 /mm进给次数工步工时/s 机动 辅助 1 粗铣两端面,保证尺寸mm 69.118035.0高速钢鋃齿,三面刃铣刀 0.625 0.441 1.6 105设计(日期) 审核(日期) 标准化(日期)会签(日期)标记处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期机械加工工序07卡片机械加工工序卡片产品型号 零(部件)图号产品名称 万向节零(部件)名称 万向节滑动叉共11页 第7页38.4185512.512.512.5X45°12.5车间 工序号 工序名 材料牌号 35 钻、扩底孔 45钢 毛坯种类 毛坯外形尺寸 每毛坯可制件数每台件数锻模 1 1 设备名称 设备型号 设备编号同时加工立式钻床 Z535夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/s 准终 单件工步号 工步内容工艺设备 主轴转速/r ﹒s -1切削速度/m ﹒s -1进给量/mm ﹒r -1走刀长度 /mm进给次数工步工时/s 机动 辅助 1 钻孔mm 25φ,保证尺寸185mm麻花钻25φ 4.98 0.255 0.25 31 1 76.2 2 扩孔mm 37φ 麻花钻37φ 1.13 0.255 0.57 28 1 86.4 3扩孔mm 4.38φ 扩孔钻4.38φ 1.13 0.137 0.72 25 1 61.2 4 倒角︒⨯455.2锪钻︒901.13 手动进给设计(日期) 审核(日期) 标准化(日期)会签(日期)标记处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期机械加工工序08卡片机械加工工序卡片产品型号 零(部件)图号产品名称 万向节零(部件)名称 万向节滑动叉共11页 第8页18513.2539+0.027-0.01φ车间 工序号 工序名 材料牌号 40 粗、精镗孔 45钢 毛坯种类 毛坯外形尺寸 每毛坯可制件数每台件数锻模 1 1 设备名称 设备型号 设备编号同时加工金刚镗床 T740夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/s 准终 单件工步号 工步内容工艺设备 主轴转速/r ﹒s -1切削速度/m ﹒s -1进给量/mm ﹒r -1走刀长度 /mm进给次数工步工时/s 机动 辅助 1 粗镗两孔至mm 9.38φ 硬质合金镗刀13.6 1.67 0.1 23 1 38.4 2 精镗两孔至mm 027.0010.039+-φ13.6 1.67 0.1 23 1 38.4设计(日期) 审核(日期) 标准化(日期)会签(日期)标记处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期机械加工工序09卡片机械加工工序卡片产品型号 零(部件)图号产品名称万向节零(部件)名称 万向节滑动叉共11页 第9页426.46.4118+-0.07车间 工序号 工序名 材料牌号 45 平磨端面 45钢 毛坯种类 毛坯外形尺寸 每毛坯可制件数每台件数锻模 1 1 设备名称 设备型号 设备编号同时加工平面磨床 M7130夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/s 准终 单件工步号 工步内容 工艺设备主轴转速/r ﹒s -1切削速度/m ﹒s -1进给量/mm ﹒r -1走刀长度 /mm进给次数工步工时/s 机动 辅助1 平磨mm 39φ孔端面砂轮 25 0.46 0.015436.82 平磨mm 39φ孔另一端面,最终保证尺寸mm 007.0118-设计(日期) 审核(日期) 标准化(日期)会签(日期)标记处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期机械加工工序10卡片机械加工工序卡片产品型号 零(部件)图号产品名称万向节零(部件)名称 万向节滑动叉共11页 第10页120°3.2250±0.154车间 工序号 工序名 材料牌号 50 钻底孔及倒角 45钢 毛坯种类 毛坯外形尺寸 每毛坯可制件数每台件数锻模 1 1 设备名称 设备型号 设备编号同时加工台式钻传 Z4112夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/s 准终 单件工步号 工步内容工艺设备主轴转速/r ﹒s-1切削速度/m ﹒s -1进给量/mm ﹒r -1走刀长度 /mm进给次数工步工时/s 机动 辅助 1钻M8底孔mm 7.6φ两个麻花钻,锪钻16 0.337 0.1 23 1 14.43 2 倒角︒12016 0.337 手动 3 钻M8底孔mm 7.6φ两个16 0.337 0.1 14.43 4 倒角︒12016 0.337 手动设计(日期) 审核(日期) 标准化(日期)会签(日期)标记处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期机械加工工序11卡片机械加工工序卡片产品型号 零(部件)图号产品名称 万向节零(部件)名称 万向节滑动叉共11页 第11页11.511.524-M 8AA4AA Z18放大车间 工序号 工序名 材料牌号 55 攻丝45钢 毛坯种类 毛坯外形尺寸 每毛坯可制件数每台件数锻模 1 1 设备名称 设备型号 设备编号同时加工立式钻床 Z525夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/s 准终 单件工步号 工步内容 工艺设备 主轴转速/r ﹒s -1切削速度/m ﹒s -1进给量/mm ﹒r-1走刀长度 /mm 进给次数工步工时/s 机动 辅助 1攻丝M8,4个 机用丝锥M8 3.25 0.0824 61.2 2 攻丝81Z 机用丝锥81Z3.25 0.082 1 9设计(日期) 审核(日期) 标准化(日期)会签(日期)标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期。