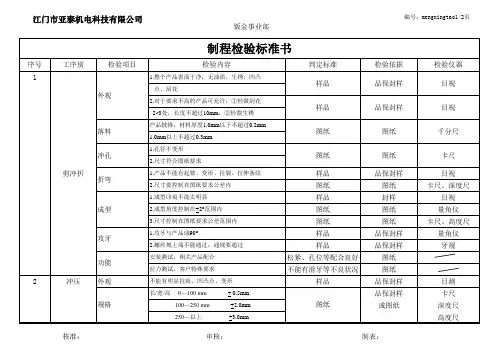

冲孔制程检验标准书

- 格式:xls

- 大小:1.30 MB

- 文档页数:2

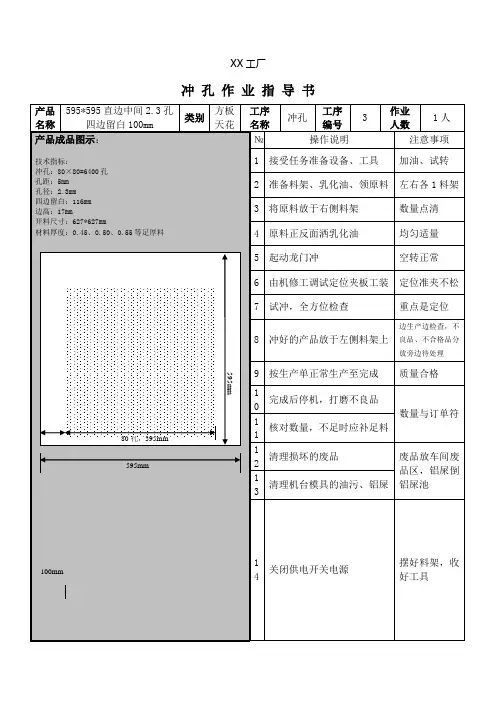

冲孔作业指导书标题:冲孔作业指导书引言概述:冲孔作业是一种常见的金属加工工艺,通过冲压机械将金属板材或其他材料上制作孔洞,以实现特定的设计要求。

本文将详细介绍冲孔作业的流程、注意事项和常见问题解决方法,帮助读者更好地掌握这一工艺。

一、冲孔作业流程1.1 准备工作:确定冲孔机械的型号和规格,准备好需要冲孔的材料和工具。

1.2 设计孔洞:根据产品设计图纸确定孔洞的位置、尺寸和形状。

1.3 调整机械:根据设计要求调整冲孔机械的参数,包括压力、速度和冲头尺寸。

二、冲孔作业注意事项2.1 安全第一:操作冲孔机械时要戴好防护眼镜和手套,确保操作台稳固。

2.2 材料选择:根据孔洞的尺寸和形状选择合适的材料,避免出现变形或裂纹。

2.3 冲头保养:定期清洁和润滑冲头,确保冲孔作业的稳定性和效率。

三、冲孔作业常见问题及解决方法3.1 孔洞偏移:可能是机械调整不当或材料固定不稳造成,重新调整机械参数和固定材料即可解决。

3.2 孔洞变形:可能是材料选择不当或冲头损坏导致,更换合适的材料或冲头可解决。

3.3 冲头磨损:定期检查冲头磨损情况,及时更换新的冲头以保证冲孔质量。

四、冲孔作业质量控制4.1 检验孔洞尺寸:使用测量工具检查冲孔孔径和间距是否符合设计要求。

4.2 表面质量检查:检查冲孔后材料表面是否平整、无裂纹或变形。

4.3 完成记录保存:记录冲孔作业的参数设置、质量检查结果和问题解决方法,以备日后参考。

五、冲孔作业的应用领域5.1 金属制品加工:冲孔作业在金属制品加工领域广泛应用,如家具、汽车零部件等。

5.2 电子产品制造:电子产品外壳上的孔洞制作常采用冲孔工艺,保证产品外观和功能。

5.3 建筑装饰:建筑装饰材料如铝板、不锈钢板等的孔洞制作也常使用冲孔工艺,提升产品美观性和实用性。

结论:冲孔作业是一项重要的金属加工工艺,正确掌握冲孔作业流程和注意事项,能够提高生产效率和产品质量。

通过本文的指导,希望读者能够更加熟练地进行冲孔作业,并在实际生产中取得更好的效果。

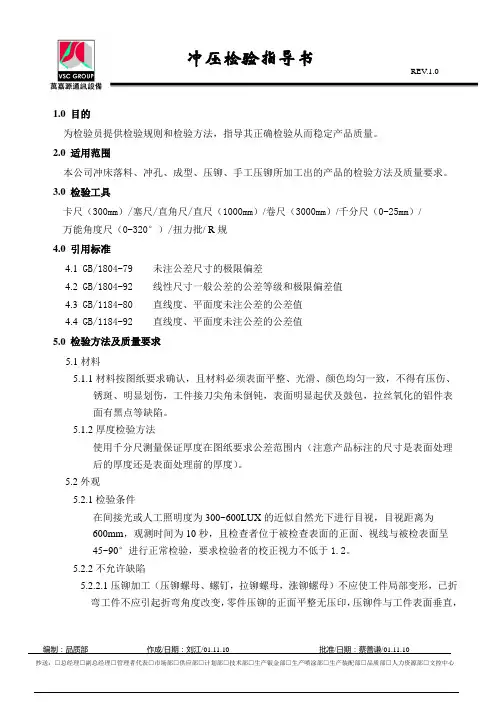

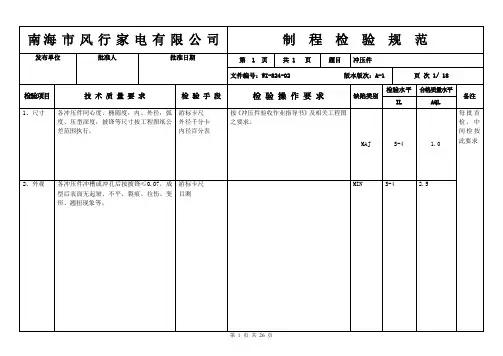

冲压检验指导书REV.1.01.0 目的为检验员提供检验规则和检验方法,指导其正确检验从而稳定产品质量。

2.0 适用范围本公司冲床落料、冲孔、成型、压铆、手工压铆所加工出的产品的检验方法及质量要求。

3.0 检验工具卡尺(300mm)/塞尺/直角尺/直尺(1000mm)/卷尺(3000mm)/千分尺(0-25mm)/万能角度尺(0-320°)/扭力批/ R规4.0 引用标准4.1 GB/1804-79 未注公差尺寸的极限偏差4.2 GB/1804-92 线性尺寸一般公差的公差等级和极限偏差值4.3 GB/1184-80 直线度、平面度未注公差的公差值4.4 GB/1184-92 直线度、平面度未注公差的公差值5.0 检验方法及质量要求5.1材料5.1.1材料按图纸要求确认,且材料必须表面平整、光滑、颜色均匀一致,不得有压伤、锈斑、明显划伤,工件接刀尖角未倒钝,表面明显起伏及鼓包,拉丝氧化的铝件表面有黑点等缺陷。

5.1.2厚度检验方法使用千分尺测量保证厚度在图纸要求公差范围内(注意产品标注的尺寸是表面处理后的厚度还是表面处理前的厚度)。

5.2外观5.2.1检验条件在间接光或人工照明度为300~600LUX的近似自然光下进行目视,目视距离为600mm,观测时间为10秒,且检查者位于被检查表面的正面、视线与被检表面呈45~90°进行正常检验,要求检验者的校正视力不低于1.2。

5.2.2不允许缺陷5.2.2.1压铆加工(压铆螺母、螺钉,拉铆螺母,涨铆螺母)不应使工件局部变形,已折弯工件不应引起折弯角度改变,零件压铆的正面平整无压印,压铆件与工件表面垂直,编制:品质部作成/日期:刘江/01.11.10 批准/日期:蔡善谦/01.11.10抄送:□总经理□副总经理□管理者代表□市场部□供应部□计划部□技术部□生产钣金部□生产喷涂部□生产装配部□品质部□人力资源部□文控中心FORM NO :WI-2-04 共3页 第1页偏斜度不超过0.5°。

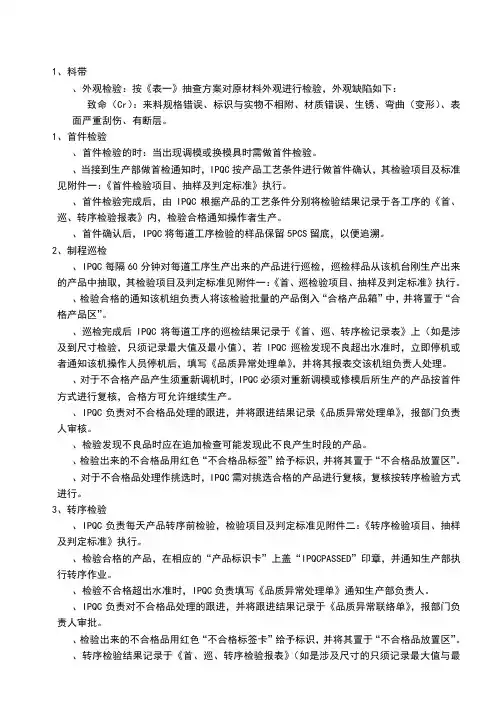

1、料带、外观检验:按《表一》抽查方案对原材料外观进行检验,外观缺陷如下:致命(Cr):来料规格错误、标识与实物不相附、材质错误、生锈、弯曲(变形)、表面严重刮伤、有断层。

1、首件检验、首件检验的时:当出现调模或换模具时需做首件检验。

、当接到生产部做首检通知时,IPQC按产品工艺条件进行做首件确认,其检验项目及标准见附件一:《首件检验项目、抽样及判定标准》执行。

、首件检验完成后,由IPQC根据产品的工艺条件分别将检验结果记录于各工序的《首、巡、转序检验报表》内,检验合格通知操作者生产。

、首件确认后,IPQC将每道工序检验的样品保留5PCS留底,以便追溯。

2、制程巡检、IPQC每隔60分钟对每道工序生产出来的产品进行巡检,巡检样品从该机台刚生产出来的产品中抽取,其检验项目及判定标准见附件一:《首、巡检验项目、抽样及判定标准》执行。

、检验合格的通知该机组负责人将该检验批量的产品倒入“合格产品箱”中,并将置于“合格产品区”。

、巡检完成后IPQC将每道工序的巡检结果记录于《首、巡、转序检记录表》上(如是涉及到尺寸检验,只须记录最大值及最小值),若IPQC巡检发现不良超出水准时,立即停机或者通知该机操作人员停机后,填写《品质异常处理单》,并将其报表交该机组负责人处理。

、对于不合格产品产生须重新调机时,IPQC必须对重新调模或修模后所生产的产品按首件方式进行复核,合格方可允许继续生产。

、IPQC负责对不合格品处理的跟进,并将跟进结果记录《品质异常处理单》,报部门负责人审核。

、检验发现不良品时应在追加检查可能发现此不良产生时段的产品。

、检验出来的不合格品用红色“不合格品标签”给予标识,并将其置于“不合格品放置区”。

、对于不合格品处理作挑选时,IPQC需对挑选合格的产品进行复核,复核按转序检验方式进行。

3、转序检验、IPQC负责每天产品转序前检验,检验项目及判定标准见附件二:《转序检验项目、抽样及判定标准》执行。

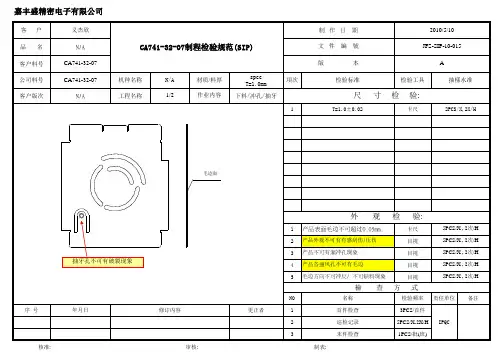

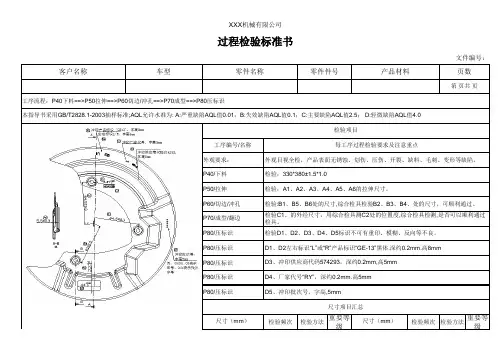

工序编号/名称外观要求:P40/下料P50/拉伸P60/切边/冲孔P70/成型/翻边P80/压标识P80/压标识P80/压标识P80/压标识P80/压标识尺寸(mm )检验频次检验方法重要等级尺寸(mm )检验频次检验方法重要等级D5、冲印批次号,字高,5mm尺寸项目汇总检验C1、的外经尺寸,用综合检具测C2处的位置度,综合检具检测,是否可以顺利通过检具。

检验D1、D2、D3、D4、D5标识不可有重印、模糊、反向等不良。

过程检验标准书XXX 机械有限公司文件编号:工序流程:P40下料==>P50拉伸==>P60切边/冲孔==>P70成型==>P80压标识本指导书采用GB/T2828.1-2003抽样标准;AQL 允许水准为: A:严重缺陷AQL 值0.01;B:失效缺陷AQL 值0.1;C:主要缺陷AQL 值2.5; D:轻微缺陷AQL 值4.0页数每工序过程检验要求及注意重点第 页共 页客户名称车型零件名称零件件号产品材料检验项目检验:A1、A2、A3、A4、A5、A6的拉伸尺寸。

检验:B1、B5、B6处的尺寸,综合检具检验B2、B3、B4、处的尺寸,可顺利通过。

D1、D2左右标识“L”或“R”产品标识“GE-13”黑体.深约0.2mm.高8mm D3、冲印供应商代码574293,深约0.2mm,高5mm D4、厂家代号“RY”,深约0.2mm.高5mm 外观目视全检,产品表面无锈蚀、划伤、压伤、开裂、缺料、毛刺、变形等缺陷。

检验:330*380±1.5*1.0A1=6±0.33PCS/2h高度尺B3=84.5±0.33PCS/2h检具A2=4±0.33PCS/2h高度尺B4=81±0.33PCS/2h检具A3=3*φ14.5min3PCS/2h高度尺B5=44+0.6/03PCS/2h卡尺A4=2.0±0.33PCS/2h高度尺B6=22+0.6/03PCS/2h卡尺A5=16±0.43PCS/1h高度尺C1=310±0.73PCS/2h卡尺A6=5.5±0.33PCS/2h高度尺C2=3PCS/2h检具B1=3*φ7+0.25/03PCS/2h卡尺B2=84.5±0.33PCS/2h检具说明:重要等级分★---关键特性;☆---重要特性批准:编制: D1、D2、D3、D4、D5为刻字符3PCS/2h目视。

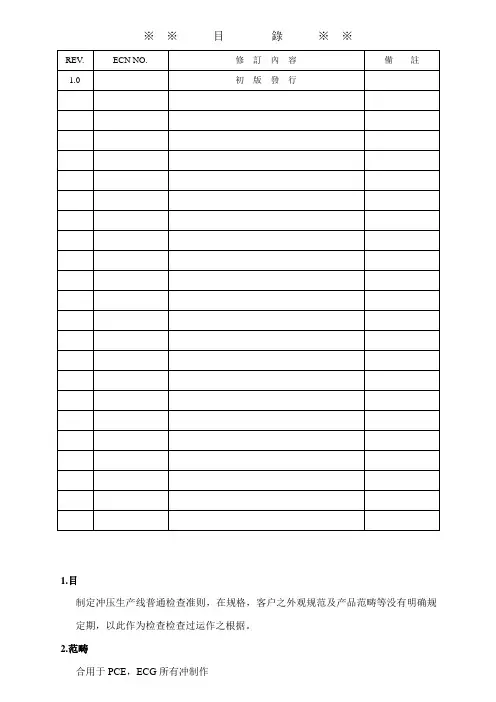

※※目錄※※1.目制定冲压生产线普通检查准则,在规格,客户之外观规范及产品范畴等没有明确规定期,以此作为检查检查过运作之根据。

2.范畴合用于PCE,ECG所有冲制作3.参照文献3.1ES04-021Compaq铁壳外观规范3.2记录保存依QS-164.特殊规定4.1本文献若与蓝图及IS,SIP,SOP,PMP客户检查规范发生冲突,以上述规格和蓝图为准。

4.2例外规定放入个别检查规格内。

4.3若个别规格规定超过(低于或松于)此文献,以个别规格为准。

5.检查规定5.1毛刺规定:5.1.1所有冲制件毛刺高度不得超过板厚5%,不容许有毛刺方,必要有压毛边工序,压完毛边后,不得有刮手感觉。

5.1.2对于0.15~0.4MM不锈钢,马口铁及铜弹片,毛刺高度应控制在0.04MM如下。

5.1.3毛刺(如图1)5.1.4在制程中,度不不大于4%时,就要做好检查记录并规定修模,但已冲零件放行。

5.2平面度规定:5.2.1冲件平面不容许有与蓝图不符之最严重翘曲。

5.2.2平面度不得不不大于零件最大外轮廓尺寸0.4%,用卡尺,刀口尺及塞尺对其进行测量。

5.2.3有特殊装配功能面,其平面度要相应加严控制,并放入检查规格中,以规格规定这准。

5.2.4有特殊装配功能尺寸要有平行度或对称度规定,并放入检查规格中,以规格规定为准,例如磁架长对称槽装FDD,HDD,CD-ROM。

5.6冲制件折弯角度必要控制±1°范畴,以防止因装配、铆接、拉铆、打螺钉后产生变形。

有特殊装配边要加严管制,并放入个别规格内列管。

5.7聚固件5.7.1紧固件须与基材紧密相连,符合安装程序及制程中尺寸。

5.7.2紧固件在安装中不能变形或挤压变形。

5.7.3基材安装中不能变形或凸出。

5.7.4长压件如螺柱STANDOFF,ETC须垂直度<1.5°5.8螺柱(STANDOFF),螺母(NUT)螺钉(SCREW)压合规定:5.8.1所有螺柱,螺母,螺钉与冲压件母面压合时,必要压牢,不得压偏,螺母(NUT)压合后不得与母面有间隙存在,螺柱(STANDOFF),螺钉(SCREW)不容许高出母面。

冲孔模具验收标准1、冲孔固定板判定标准:A类:导柱孔中心径、针柄孔中心径比标准±0.02㎜以里, 按100%接收,比标准±0.025㎜以里;按90%接收,超出±0.025㎜按不合格处理。

针柄等分度比标准±0.015㎜以里, 按100%接收,比标准±0.02㎜以里;按90%接收,超出±0.02㎜按不合格处理。

导柱孔内表面粗糙度与标准图片对比在一级范围内按100%接收,在二级范围内按90%接收,超出二级范围按不合格处理。

综合以上几个检验项目的判定率求平均值,不合格的按0率算,所求的平均值为A类判定。

B类:导柱孔直径、针柄孔直径比标准+0.01㎜以里, 按100%接收,比标准+0.015㎜以里;按90%接收,超出+0.015㎜按不合格处理。

针柄槽内、外径、深度比标准±0.03㎜以里, 按100%接收,比标准±0.04㎜以里;按90%接收,超出±0.04㎜按不合格处理。

M10丝孔中心径比标准±0.03㎜以里, 按100%接收,比标准±4㎜以里;按90%接收,超出±0.04㎜按不合格处理。

中心孔直径比标准+0.05㎜以里, 按100%接收,比标准+0.06㎜以里;按90%接收,超出+0.06㎜按不合格处理。

M10丝孔直径比标准+0.15㎜以里, 按100%接收,比标准+0.20㎜以里;按90%接收,超出+0.20㎜按不合格处理。

综合以上几个检验项目的判定率求平均值,不合格的按0率算,所求的平均值为B类判定。

C类:外径、高度比实际标准±0.10㎜以里按90%接收,依此类推;比实际标准±1㎜按不合格处理。

正反面3-M10丝孔SR不按要求加SR,如没有扣50%。

综合以上几个检验项目的判定率求平均值,不合格的按0率算,所求的平均值为C类判定。

综合A、B、C的判定率求平均值,不合格的按0率算,所求的平均值为综合判定。

冲孔技术要求与标准一、目的和范围本文档旨在规范冲孔技术的要求和标准,确保冲孔产品的质量和可靠性。

二、术语和定义1. 冲孔:通过冲压工艺在材料表面形成孔洞。

2. 正孔:按照设计要求冲制的孔洞。

3. 异孔:不符合设计要求的冲制孔洞,包括缺漏孔洞、整形不良等。

三、技术要求1. 材料:冲孔材料应符合相关标准,具有足够的强度和韧性。

2. 冲头选择:应根据冲孔材料、冲头材料和冲头形状等因素选用适当的冲头。

3. 冲孔尺寸误差:冲孔直径、孔距、孔心偏移等尺寸误差应控制在合理的范围内,以保证产品的装配和使用。

4. 表面处理:冲孔后的产品表面应进行适当的处理,以防止生锈和腐蚀。

5. 孔洞质量检测:对冲制的孔洞进行全面的质量检测,包括视觉检查、尺寸测量等,严禁存在任何异孔。

四、相关标准1. GB/T 848-2002《汽车冲压件表面缺陷分类和评定》2. GB/T 14213-2008《冲压模具材料要求和试验方法》3. JB/T 5566-2003《冲压模具材料热处理技术条件》五、质量控制1. 定期检查冲头磨损情况,及时更换磨损严重的冲头。

2. 设立冲孔工艺流程,明确每个工序的要求和控制点。

3. 建立完善的冲孔产品质量记录和追溯系统,以便及时排查和解决质量问题。

六、安全要求1. 操作人员应熟悉冲孔工艺,掌握冲孔机械设备的操作规程和安全注意事项。

2. 冲孔机械设备应经过定期检修和维护,确保其可靠性和安全性。

七、附件1. 冲孔产品样品照片和质量检测记录。

2. 冲孔工艺流程图。

八、修订记录版本日期修改内容修订人1.0 XXXX年XX月XX日初稿XXX2.0 XXXX年XX月XX日修改并定稿XXX以上即为冲孔技术要求与标准的示例,具体要根据实际情况进行调整和完善。

xxxx厂

冲孔检验标准

1 范围

本标准规定了冲孔的工艺规则和允许尺寸公差,适用于本公司的铝合金型材产品冲孔工序质量管控标准。

2 冲孔前的准备

2.1 先对前工序的产品的规格、品质状况、数量进行确认。

2.2核对产品图纸,根据图面孔径孔距要求做冲孔准备。

2.3做好冲孔前装模准备,确认装模无误。

2.4型材冲孔时,先检验模具或冶具有无磨损。

2.5准备工作完成后做首件试冲,检测试冲件尺寸是否符合图面要求。

3 孔径/孔边距/孔距尺寸允许误差值(见下表):

4.1加工设备:冲床

4.2质量要求

4.2.1按照图纸选用对应型材,查看标识与型材相符(如尺寸、规格)---作业员互检。

4.2.2按照图纸要求进行冲孔,要求成孔尺寸、位置符合图纸要求,按允许误差值要求检测---作业员自检。

4.2.3冲孔应成孔平正,表面应光滑无毛刺---作业员自检。

4.2.4冲孔工序完成后,要求孔内光滑无异物,外表面清洁无划伤、擦伤、磕碰伤---作业员自检;

4.2.5型材冲孔经自检合格后应分类放置在栈板或储物车上,不允许产品直接落地;

4.2.6本工序加工完毕的型材应做出明确的标示,以免造成材料混用。

4.3检验方法

4.3.1用游标卡尺检测孔径、孔边距、孔距等尺寸符合图纸工艺要求,偏差在允许范围之内;

4.3.2目测成孔位外观是否符合要求(有无冲偏、缺口、明显压痕)。

制定:审核:核准:。

冲孔作业指导书1 目的为规范冲孔作业,有效控制和减少冲孔作业中的危险源、危害因素,防止安全事故发生,确保施工生产安全,特制定本作业标准。

2 范围本作业标准适用于集团公司所属各工程项目冲孔作业。

3 术语定义无4 职责4.1各项目部的技术部门根据设计图纸、地质报告、现场勘查结果等编制施工方案,每道工序都应进行安全技术交底工作。

4.2各项目部安全质量监察部门负责冲孔灌注桩施工过程的检查监督。

4.3作业班:严格执行操作规程,保障作业区域的人身财产安全。

5 作业流程图6 作业标准6.1 准备工作6.1.1 技术交底:项目部技术部门根据设计图纸、地质勘查报告等编制符合现场实际情况的施工方案,进行技术交底。

对现场每一位施工人员进行交底和考核。

6.1.2安全交底:编制专项施工方案,并进行安全技术交底。

安排专人对冲孔作业区域进行管理,确保非施工人员不得进入冲孔作业区域;并提前检查设备和临时电线等安全防护设施,经检查确认齐全完好;夜间冲孔作业必须配置足够的照明。

6.1.3场地处理:清除杂物,换除软土,平整压实、场地位于陡坡时,可用枕木或型钢等搭设工作平台。

6.1.4护筒埋设:护筒坚实不漏水,护筒内径应比钻头大约40厘米,护筒顶面宜高出地下水位2米,并高出地面0.5米。

埋设时应在护筒四周回填黏土并分层夯实,顶面位置偏差不大于5厘米,倾斜度偏差不大于1%。

6.1.5设备安装:6.1.5.1对主要冲孔机具及配套设备进行检查、维修,底架应平整和保持稳定,不得产生位移或沉陷。

顶端应用缆风绳对称拉紧,冲锤中心与护筒中心的偏差不得大于5厘米。

6.1.5.2冲锤的钢丝绳应配置适当,使用时应有专人检查维修;钢丝绳应无死弯、无断丝,且安全系数不应小于12;钢丝绳松弛度应适宜,并制动良好;钢丝绳卡数量与钢丝绳直径相匹配。

6.1.6泥浆制备:6.1.6.1泥浆原料宜选用优质黏土,有条件时应优先采用膨润土造浆。

6.1.6.2泥浆池防护栏杆:应采用钢管栏杆及栏杆柱均采用φ48*3.5mm的管材,以扣件或电焊进行固定。